文章信息

- 申造宇, 黄光宏, 何利民, 牟仁德, 李建平

- SHEN Zao-yu, HUANG Guang-hong, HE Li-min, MU Ren-de, LI Jian-ping

- 大尺寸TiAl/Ti3Al微叠层超薄板制备和力学性能

- Preparation and Mechanical Properties of Large-sized TiAl/Ti3Al Microlaminated Thin Sheets

- 材料工程, 2018, 46(5): 72-78

- Journal of Materials Engineering, 2018, 46(5): 72-78.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000812

-

文章历史

- 收稿日期: 2016-07-06

- 修订日期: 2018-02-05

随着航空航天科技的迅猛发展,传统的两种高温结构材料——钛基合金和镍基高温合金的性能几乎发掘殆尽,而金属间化合物的出现无疑使人们看到了中高温结构材料发展的希望[1-2]。其中,Ti-Al系金属间化合物逐步成为航空航天等领域中最具潜力的高温结构材料之一。在众多Ti-Al系金属间化合物中,γ-TiAl(L10结构)和α2-Ti3Al(D019结构)因其优异的理化性能受到越来越多科研工作者关注。Ti3Al材料的密度低于普通钛合金,使用温度可达到700℃;TiAl材料具有更低的密度和可达815℃左右的工作温度的特点。二者与镍基高温合金相比都具有自身独特的优势,尤其可以作为中温区结构材料使用。此外,在力学性能方面,Ti-Al金属间化合物由于其原子的长程有序排列和原子间金属键及共价键的共存,因而具有一般金属和合金所没有的高的比强度、比刚度、比模量以及良好的抗高温氧化、抗蠕变和抗氢脆等性能,综合性能指标优于传统的高温合金,此外,Ti-Al金属间化合物韧性又高于普通的陶瓷材料,把它用作未来的高温结构材料,具有明显的优越性[3-6]。与此同时,随着社会科技的迅猛发展,具有特殊多层结构、综合性能远高于各组分的叠层材料受到越来越多科研工作者的关注。常规制备叠层板材主要有以下3种工艺:(1)热压配合轧制传统工艺。其制备的多层薄板厚度大、层数少、表面平整度差,难以实际应用;(2)电沉积法。其工艺应用范围窄、工艺要求高、沉积速率低;(3)等离子喷涂法。其制备的微层板层间结合强度很难达到要求[6-9]。正是由于工艺水平的限制,目前国内外微米级的微叠层材料的研究多局限于多层膜的范畴,对具有大尺寸、超薄、微米纳米级多层材料性能的研究鲜有报道[10-12]。

针对这一工程背景及使用条件,本工作选用两种Ti-Al系金属间化合物,设计了多层复合材料,以克服单一金属间化合物断裂韧性差的弱点[13];同时,采用电子束物理气相沉积技术交替沉积Ti3Al材料和TiAl材料,制备了超薄大尺寸微叠层材料,并对微叠层材料的微观结构与相组成进行了研究;采用室温拉伸力学性能实验对气相沉积态和热等静压态的试样进行研究,考察材料的室温拉伸断裂微观结构。通过真空退火的方法研究了微叠层材料在不同温度下保温3h后的结构演变,考察了微叠层材料层状结构的退化机理。

1 实验材料与方法 1.1 材料制备微叠层材料制备采用UE-204B型大功率电子束物理气相沉积设备。原材料为经过非自耗真空电弧熔炼而成的Ti-50%Al(原子分数,下同)合金靶材和Ti-25%Al合金靶材;基板为直径40cm的圆形不锈钢片,装入真空室前在乙醇溶液中超声清洗30min;分离层采用BN,通过分别蒸发Ti3Al和TiAl靶,在旋转的基片上沉积来获得调制结构,调制比通过精确控制束流强度和靶材沉积时间来实现。沉积工艺参数:真空度 < 6.5×10-2Pa,束流强度0.5~1.5A,基板温度600℃,蒸发时间100~600min,冷却至室温后打开真空室从基板上剥离材料,所制备的微叠层薄板材料厚度在0.1~10mm范围内。

1.2 分析测试材料相组成采用X射线衍射仪(XRD)测试;采用FEI Quanta型600环境扫描电镜(SEM)分别对涂层的断面和表面进行组织形貌观察分析,并采用能谱仪(EDS)进行涂层成分分析。室温拉伸试样从微叠层板材上线切割获得,长度为60mm。室温拉伸测试在Zwick万能试验机上进行,室温拉伸测试的夹头移动速率均为0.5mm/min。热等静压实验在QIH-9型热等静压机上进行,处理工艺为:在700℃和100MPa压力条件下保温1h,氩气保护。

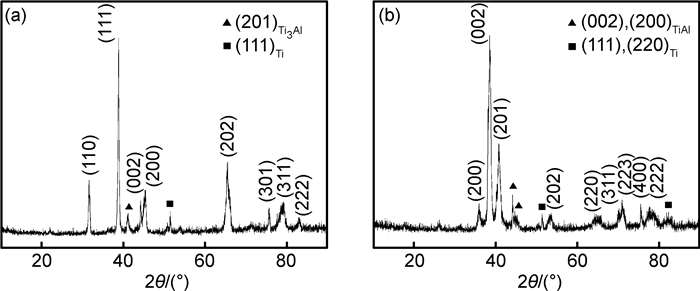

2 结果与分析 2.1 相组成由于Ti, Al元素饱和蒸气压和熔点不同,会导致Ti和Al的蒸发速率不同,造成TiAl层和Ti3Al层的成分与靶材成分存在偏差;因此,实验采用靶材上放置少量Nb块,来获得较高的靶材蒸发温度,保证沉积成分接近靶材成分。图 1(a)为单独蒸发TiAl合金靶材制备的TiAl单层材料的XRD图谱,图谱中标出了各衍射峰对应的晶面,其中谱图中38.9°, 45.4°, 65.6°出现的强峰分别对应γ-TiAl三强峰所在的(111), (200), (202)晶面。材料主要为γ-TiAl(JCPDS卡片No.05-0678),同时存在少量密排六方结构的Ti和α2-Ti3Al;图 1(b)为单独蒸发Ti3Al合金靶材制备的Ti3Al单层材料的XRD图谱,谱图中39.0°, 41.1°, 71.9°出现的强峰分别对应α2-Ti3Al的三强峰所在的(002), (201), (223)晶面。由图 1可知,材料主要为α2-Ti3Al(JCPDS卡片No.14-0451),同时存在少量密排六方结构的Ti和γ-TiAl,因此可以认为利用EB-PVD工艺能够获得Ti-Al金属间化合物。

|

图 1 TiAl单层材料(a)和Ti3Al单层材料(b)的XRD谱图 Fig. 1 XRD patterns of TiAl single layer sample (a) and Ti3Al single layer sample (b) |

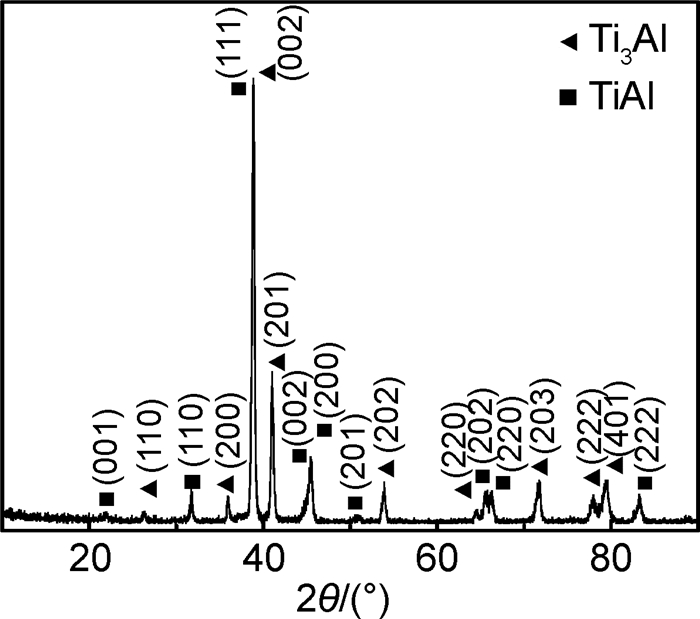

根据上述结果,本课题组进行了TiAl/Ti3Al微叠层复合材料的制备,采用交替蒸发的方法,在基板表面分别沉积而成TiAl层和Ti3Al层。对制备得到的TiAl/ Ti3Al微叠层材料进行了XRD测试,如图 2所示。TiAl/Ti3Al微叠层材料由γ-TiAl和α2-Ti3Al混合相组成,图 2中标出了各衍射峰所在的晶面(其中α2-Ti3Al和γ-TiAl分别采用JCPDS卡片中的No.14-0451和No.05-0678作为标准)。可以认为,利用EB- PVD沉积工艺能够获得两种金属间化合物微叠层结构。相关文献报道,α2+γ复合相结构对提高材料的塑性有一定作用[14]。

|

图 2 TiAl/Ti3Al微叠层复合材料的XRD图谱 Fig. 2 XRD pattern of the TiAl/Ti3Al microlaminated composites |

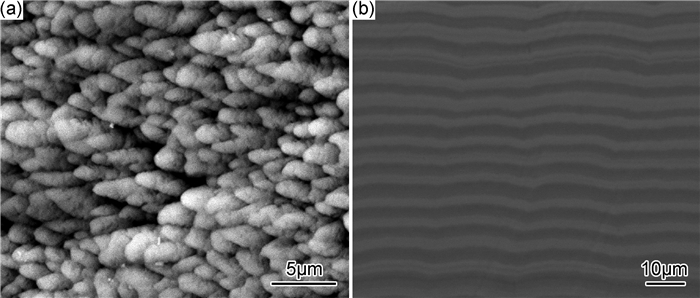

图 3为TiAl/Ti3Al微叠层复合材料表面与截面的SEM照片。由图 3(a)可以看出, 材料表面晶粒尺寸较小,形貌均匀,其大小范围在1~2μm之间,同时可见少量微孔结构,存在晶界间隙。其中造成晶粒尺寸较小的主要原因是基板温度较低,原子体扩散不充分,使晶粒在非均匀形核的基础上很难通过原子的体扩散方式长大,从而造成晶粒尺寸较小[11]。图 3(b)为沉积态样品截面的SEM照片,可以看出,制备的TiAl/Ti3Al材料沿厚度方向出现两种不同物质结构的交替排列,连续性较好,出现了明显的层状结构,且两种材料分布均匀。其中颜色较暗的为TiAl层,较亮的为Ti3Al层,层间界面平整,层与层之间结合较好,Ti3Al与TiAl的平均层厚比为1:1,平均层间距为2~3μm。

|

图 3 沉积态TiAl/Ti3Al微叠层复合材料表面(a)及截面(b)的扫描电镜照片 Fig. 3 Micrographs of surface (a) and cross-section (b) of as-deposited TiAl/Ti3Al microlaminated composites by SEM |

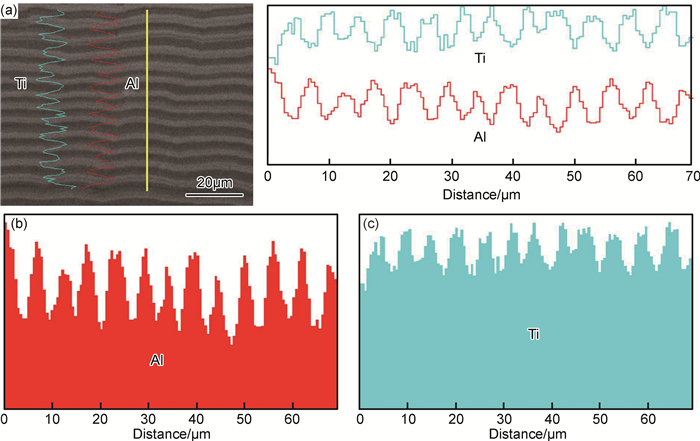

图 4为TiAl/Ti3Al微叠层横截面的EDS线扫描成分分析。测试结果表明,气相沉积态TiAl/Ti3Al微层板中,Ti, Al元素的含量沿沉积方向呈有规律的周期性变化,含量的波动符合叠层规律,表明制备过程中较好地控制了双靶蒸发工艺。线扫描分析结果显示,Ti3Al层、TiAl层以及两层之间界面区的Al成分存在明显的梯度分布,随着Ti3Al层向TiAl层的变化,Al含量呈现逐渐升高的趋势。依照Ti-Al二元相图,可知Ti3Al层、TiAl层及界面扩散区分别处于α2, α2+γ和γ相区,因此可以判断TiAl/Ti3Al微叠层材料由α2和γ相组成。

|

图 4 TiAl/Ti3Al微叠层的EDS分析(a),Al元素线扫(b)和Ti元素线扫(c) Fig. 4 EDS analysis of TiAl/Ti3Al microlaminated sheet (a), Al element (b) and Ti element (c) |

采用EB-PVD工艺制备的材料主要为柱状晶结构,会形成一定量微孔间隙。在蒸发过程中,Al元素在Ti元素中的扩散速率和Ti元素在Al元素中的扩散速率分别为0.075μm/s和0.066μm/s,Al在Ti中的扩散速率高于Ti在Al中的扩散速率,导致材料的致密性较差。为提高材料的致密性,实验采用热等静压的方法对气相沉积态微叠层材料进行了致密化处理。表 1为TiAl/Ti3Al微叠层薄板室温拉伸性能,表 2为热等静压处理后试样的拉伸性能。

| Sample | σb/MPa | ψ/% |

| 1 | 225 | 1.2 |

| 2 | 232 | 1.4 |

| 3 | 213 | 1.1 |

| 4 | 205 | 1.0 |

| 5 | 218 | 0.9 |

| Sample | σb/MPa | ψ/% |

| 1 | 633 | 2.4 |

| 2 | 615 | 2.3 |

| 3 | 652 | 2.3 |

| 4 | 643 | 2.5 |

| 5 | 622 | 2.3 |

从表 1和表 2中可以看出,相对气相沉积态TiAl/Ti3Al微叠层而言,热等静压处理后微叠层薄板具有了一定的塑性变形能力,室温抗拉强度和断裂伸长率较气相沉积态试样平均提高了414.4MPa和1.24%。分析发现,经过热等静压致密化处理,能够降低大量微孔产生的应力集中效应,提高了材料整体的有效承载面积,使得裂纹扩展的阻力提高,因此热等静压致密化材料的抗拉强度和最大伸长率得到了大幅提高[15]。

图 5为热等静压处理前后的试样在室温下的断口形貌对比,可以看出拉伸断口呈现不同的形貌。图 5(a-1), (b-1)为气相沉积态TiAl/Ti3Al微叠层的室温拉伸断口照片,断口表面较为平坦且没有韧窝,属于脆性断裂,说明气相沉积态TiAl/Ti3Al微叠层薄板的室温塑性较差。分析发现,导致脆性断裂出现的主要原因包括:金属间化合物材料具有的本质脆性,柯肯达尔效应造成的孔洞等缺陷,气相沉积态薄板的内应力较大和柱状晶之间的结合不够紧密4个方面[16]。图 5(a-2), (b-2)为热等静压态微叠层材料的断口形貌,可以看出层状结构弱化,断口上既有少量韧窝出现,同时出现了一定的解理平面,呈现出混合断口的特征。这是由于在热等静压过程中,TiAl和Ti3Al组织存在再结晶、长大以及元素间扩散等现象,使材料内部的缺陷密度降低,内应力得到释放[17],因此,韧窝和解理平面的出现提高了材料的力学性能。

|

图 5 TiAl/Ti3Al微叠层材料热等静压前(1)后(2)室温拉伸断口形貌 (a)低倍;(b)高倍 Fig. 5 Fracture morphologies of TiAl/Ti3Al microlaminates at room temperature before (1) and after (2) hot isostatic pressing (a)low magnification; (b)high magnification |

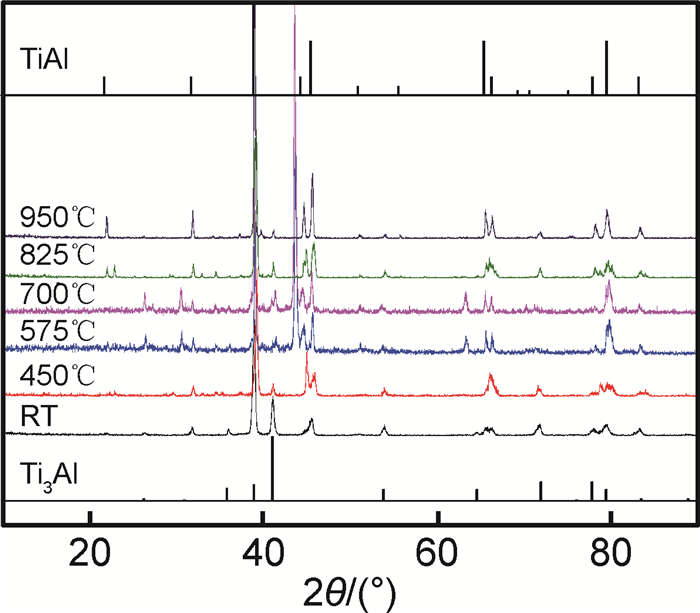

EB-PVD制备的微叠层材料微观组织结构高温变化研究并不多见,在高温真空退火过程中,存在成分变化、相结构改变和层间界面融混3种导致微叠层材料组织结构演变的机制[18-19]。本研究考察了微叠层材料样品在不同温度真空退火3h后的结构变化。图 6为TiAl/Ti3Al微叠层材料样品在不同温度真空退火3h后的XRD图谱。在真空退火后,TiAl/Ti3Al微叠层材料多层结构发生了一定的变化。在Ti-Al扩散系统中,Al元素在Ti元素中的固溶度要远远大于Ti元素在Al元素中的固溶度,且Al在Ti中的扩散速率高于Ti在Al中的扩散速率,Al元素为主要扩散元[14]。随着退火温度的升高,(201)Ti3Al峰强逐渐降低,其他XRD衍射峰峰强增加,半峰宽变窄,叠层固溶度不断增加,衍射峰向左偏移。在950℃时变得更加严重,Ti3Al有序相的衍射峰基本消失,只留下Ti-Al固溶体的衍射峰,表明在950℃保温3h后,TiAl金属间化合物层通过Al扩散溶入Ti3Al层,使初始的Ti3Al有序相转变为Ti-Al固溶体;因此,在不同温度下的Al原子扩散对TiAl/Ti3Al微叠层材料的相组成及微观结构变化具有决定性的作用。

|

图 6 不同温度退火3h的TiAl/Ti3Al微叠层复合材料的XRD图谱 Fig. 6 XRD patterns of TiAl/Ti3Al microlaminates atdifferent annealing temperatures for 3h |

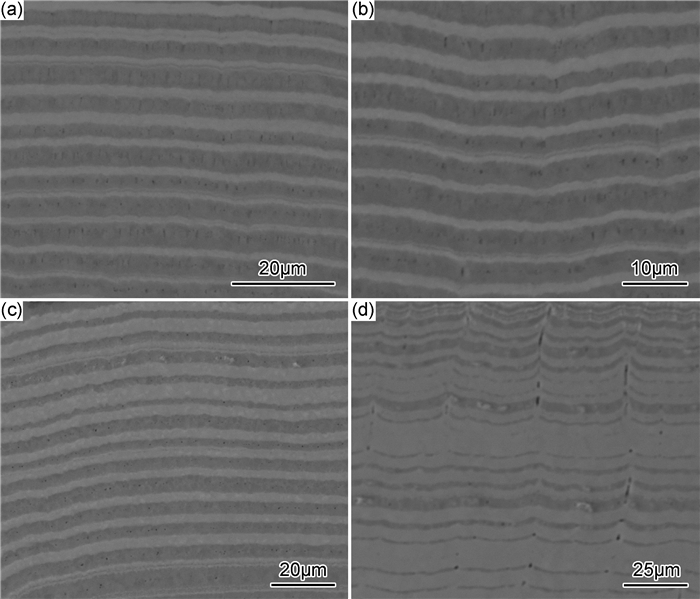

图 7给出了TiAl/Ti3Al微叠层材料在不同温度真空退火后的截面微观形貌,其中颜色较亮的为Ti3Al层,颜色稍暗一些的为TiAl层。图 7(a)为575℃退火的样品截面形貌,观察发现,TiAl层局部出现孔洞,并有继续生长的趋势。分析认为这些孔洞是真空退火中升温和降温过程导致的。Ti3Al层的热膨胀系数小于TiAl的热膨胀系数,层与层之间热膨胀系数的差异将导致TiAl层在加热过程中受到压应力作用,从而导致了TiAl层孔洞的形成;而在降温过程中,TiAl层受到拉应力作用,但由于受到自身蠕变的影响而削减;相反,Ti3Al层受到压应力作用,但由于Ti3Al良好的抗变形及抗蠕变能力,孔洞的形成较少。另一方面,层中孔洞形成的原因是柯肯达尔效应,即高温条件下TiAl层中的Al向Ti3Al层中扩散留下的空位,形成孔洞。图 7(b)为700℃退火的样品截面形貌,观察发现,TiAl层孔洞长大,数量增多,相对于Ti3Al层有较多的孔洞形成,部分孔洞连成一体。但是在825℃退火的样品截面形貌有所不同,如图 7(c)所示,孔洞分散较好,大小均匀,层间扩散较充分,形貌清晰。继续提高退火温度至950℃,如图 7(d)所示,在Ti3Al层与TiAl层厚度接近的位置处,TiAl层中有较多的孔洞贯穿而过,表明TiAl层有被Ti3Al层夹断的趋势。同时随着温度的升高,富Al区域的Al向富Ti区域的扩散加快,扩散到Ti3Al层中的Al以固溶的方式溶解在Ti3Al层中。界面融混现象愈加严重,在950℃时,层间已基本没有明显的界限,Al, Ti已经相互扩散基本完全,最终形成固溶体,XRD也印证了这一点。

|

图 7 不同温度真空退火保温3h后的TiAl/Ti3Al微叠层材料的截面形貌 (a)575℃; (b)700℃; (c)825℃; (d)950℃ Fig. 7 Cross-sectional morphologies of TiAl/Ti3Al microlaminates annealed at different temperatures for 3h under vacuum (a)575℃; (b)700℃; (c)825℃; (d)950℃ |

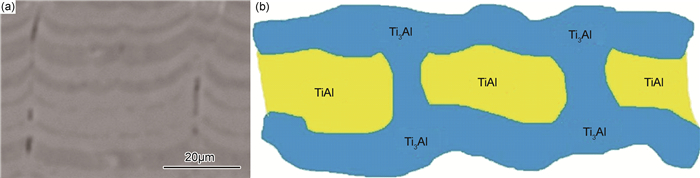

对于TiAl微叠层材料,层间界面与晶界间的相互作用是决定其结构与性能的关键性因素。分析认为,具有界面的层状结构高温退化机制主要包含以下两方面:一方面是晶粒生长。晶粒长大通常是由晶粒边界的热激活迁移和晶粒边界区域系统自由能降低导致的,通常可用以下公式表示:dm-d0m=Cte-H/kT。其中m对于一个给定的材料系统是恒定的。式中:d0为初始直径,d为t时间后的晶粒直径,C为相关常数,H为晶粒活化能,k为玻尔兹曼常数,T为绝对温度[20-22];因此,温度越高,时间越长,晶粒直径就越大。一旦晶粒生长到最大粒径时,会因缺少突破晶粒边界的必要曲率的驱动力而被固定在界面沟槽上,之后便进行第二个退化步骤。另一方面是界面沟槽的生长。在界面张力的驱动下,晶界处产生晶界沟槽,其生长由层间扩散过程来决定。伴随着层间扩散过程,TiAl层出现孔洞,并不断生长。分析认为,孔洞的形成及生长受到TiAl和Ti3Al热膨胀系数差异和扩散温度高低的影响。在TiAl/Ti3Al两相的界面相交处,存在着低能的界面取代高能界面的趋势。当热力学及动力学满足条件时,TiAl晶界处形成沟槽将不断生长,低自由能界面逐步取代高自由能界面。一旦沟槽贯穿TiAl层,就会产生一些TiAl孤岛现象,最终导致层结构崩塌,如图 8所示。

|

图 8 TiAl/Ti3Al微叠层材料界面融混SEM照片(a)及示意图(b) Fig. 8 SEM image (a) and schematic diagram (b) of TiAl/Ti3Al microlaminates in cross-section |

(1) 采用电子束物理气相沉积工艺制备了大尺寸(直径d=40cm)超薄(0.1~10mm)TiAl/Ti3Al微叠层复合材料。TiAl/Ti3Al微叠层材料主要由α2-Ti3Al及γ-TiAl混合相组成,并具有明显的层状结构。

(2) TiAl/Ti3Al微叠层复合材料薄板经热等静压处理后,室温拉伸性能得到了明显提高,具有较高的伸长率。TiAl/Ti3Al微叠层薄板热等静压处理后断裂方式由脆性断裂转变为具有一定韧性的解理断裂和脆性断裂的混合断裂方式。

(3) TiAl/Ti3Al微叠层材料中Al元素的浓度分布与扩散温度直接决定微叠层相结构和形貌的变化;层状结构的退化受到孔洞形成及长大、晶粒生长的相互作用。

| [1] | HEATHCOTE J, ODETTE G R, LUCAS G E, et al. On the micromechanics of low temperature strength and toughness of intermetallic/metallic microlaminate composites[J]. Acta Materialia, 1996, 44 (11): 4289–4299. DOI: 10.1016/1359-6454(96)00112-7 |

| [2] |

曹义, 程海峰, 肖加余, 等. 美国金属热防护系统研究进展[J].

宇航材料工艺, 2003 (3): 9–12.

CAO Y, CHENG H F, XIAO J Y, et al. An introduction to American metallic TPS research work[J]. Aerospace Materials&Technology, 2003 (3): 9–12. |

| [3] |

申造宇, 黄光宏, 何利民, 等. 表面处理对热障涂层寿命及失效机理的影响研究[J].

稀有金属材料与工程, 2016, 45 (3): 776–781.

SHEN Z Y, HUANG G H, HE L M, et al. Effect of surface treatments on lifetime and failure mechanism of thermal barrier coatings[J]. Rare Metal Materials and Engineering, 2016, 45 (3): 776–781. |

| [4] |

马李, 何录菊, 邵先亦, 等. 电子束沉积TiAl合金的微观形貌及组织结构稳定性[J].

材料工程, 2016, 44 (1): 89–95.

MA L, HE L J, SHAO X Y, et al. Micro-morphology and microstructure stability of TiAl alloy deposited by electronic beam[J]. Journal of Materials Engineering, 2016, 44 (1): 89–95. DOI: 10.11868/j.issn.1001-4381.2016.01.014 |

| [5] |

朱春雷, 李胜, 张继. 有利于铸造TiAl合金增压器涡轮叶片可靠性的组织设计[J].

材料工程, 2017, 45 (6): 36–42.

ZHU C L, LI S, ZHANG J. Microstructure design for reliability of turbocharger blade of cast TiAl based alloy[J]. Journal of Materials Engineering, 2017, 45 (6): 36–42. DOI: 10.11868/j.issn.1001-4381.2015.001169 |

| [6] | WAS G S, FOECKE T. Deformation and fracture in microlaminates[J]. Thin Solid Films, 1996, 286 (1/2): 1–31. |

| [7] | LAPIN J. Creep behavior of a cast TiAl-based alloy for industrial applications[J]. Intermetallics, 2006, 14 (2): 115–122. DOI: 10.1016/j.intermet.2005.03.008 |

| [8] |

章德铭, 陈贵清, 韩杰才, 等. EB-PVD制备γ-TiAl基合金薄板的研究[J].

航空材料学报, 2006, 26 (4): 35–38.

ZHANG D M, CHEN G Q, HAN J C, et al. Research on gamma TiAl-based alloy sheet fabricated by EB-PVD[J]. Journal of Aeronautical Materials, 2006, 26 (4): 35–38. |

| [9] | CAO H C, LOFVANDER J P A, EVANS A G, et al. Mechanical properties of an in situ synthesized Nb/Nb3Al layered composite[J]. Materials Science and Engineering:A, 1994, 185 (1/2): 87–95. |

| [10] | WARD-CLOSE C M, FROES F H. Developments in the synthesis of lightweight metals[J]. JOM, 1994, 46 (1): 28–31. DOI: 10.1007/BF03222532 |

| [11] | KIM Y W. Intermetallic alloys based on gamma titanium aluminide[J]. JOM, 1989, 41 (7): 24–30. DOI: 10.1007/BF03220267 |

| [12] |

岳云龙, 吴海涛, 王志杰, 等. TiAl金属间化合物的研究进展[J].

济南大学学报(自然科学版), 2004, 18 (1): 31–34.

YUE Y L, WU H T, WANG Z J, et al. Development of studies of TiAl intermetallics[J]. Journal of University of Jinan (Science and Technology), 2004, 18 (1): 31–34. |

| [13] | MATAGE P A. Deformation of crack-bridging ductile reinforcements in toughened brittle materials[J]. Acta Metallurgica, 1989, 37 (12): 3349–3359. DOI: 10.1016/0001-6160(89)90207-1 |

| [14] | MA L, SUN Y, HE X D. Preparation and performance of large-sized Ti/Ti-Al microlaminated composite[J]. Rare Metal Materials and Engineering, 2008, 37 (2): 325–329. DOI: 10.1016/S1875-5372(09)60006-0 |

| [15] |

张跃, 褚武扬, 王燕斌, 等. TiAl型金属间化合物解理断口的纳米尺度研究[J].

金属学报, 1995, 31 (5): 191–196.

ZHANG Y, CHU W Y, WANG Y B, et al. Study of cleavage fracture surface of TiAl alloys in nanometer scale[J]. Acta Metallurgica Sinica, 1995, 31 (5): 191–196. |

| [16] |

章德铭, 陈贵清, 孟松鹤, 等. 电子束物理气相沉积TiAl基合金薄板的物相及显微分析[J].

稀有金属材料与工程, 2007, 36 (6): 973–976.

ZHANG D M, CHEN G Q, MENG S H, et al. Phase composition and microanalysis of TiAl-based alloys sheet by electron beam-physical vapor deposition[J]. Rare Metal Materials and Engineering, 2007, 36 (6): 973–976. |

| [17] |

申造宇, 黄光宏, 何利民, 等. 大尺寸TiAl/Ti3Al微叠层薄板制备与热稳定性研究[J].

材料研究学报, 2014, 28 (4): 314–320.

SHEN Z Y, HUANG G H, HE L M, et al. Preparation and thermal stability of large-sized TiAl/Ti3Al micro-laminated thin sheets[J]. Chinese Journal of Materials Research, 2014, 28 (4): 314–320. DOI: 10.11901/1005.3093.2014.042 |

| [18] | ROWE R G, SKELLY D W, LARSEN M, et al. Microlaminated high temperature intermetallic composites[J]. Scripta Metallurgica et Materialia, 1994, 31 (11): 1487–1492. DOI: 10.1016/0956-716X(94)90061-2 |

| [19] | ODETTE G R, CHAO B L, SHECKHERD J W, et al. Ductile phase toughening mechanisms in a TiAl-TiNb laminate composite[J]. Acta Metallurgica et Materialia, 1992, 40 (9): 2381–2389. DOI: 10.1016/0956-7151(92)90157-A |

| [20] |

董成利, 于慧臣, 焦泽辉, 等. 一种TiAl合金高温低循环疲劳性能及失效机理[J].

航空材料学报, 2017, 37 (5): 77–82.

DONG C L, YU H C, JIAO Z H, et al. High temperature low cycle fatigue properties and failure mechanism of a TiAl alloy[J]. Journal of Aeronautical Materials, 2017, 37 (5): 77–82. DOI: 10.11868/j.issn.1005-5053.2017.000075 |

| [21] | HILLERT M. On the theory of normal and abnormal grain growth[J]. Acta Metallurgica, 1965, 13 (3): 227–338. DOI: 10.1016/0001-6160(65)90200-2 |

| [22] |

万文娟, 韩波, 韩伟, 等. 铸造TiAl合金疲劳寿命统计分布[J].

航空材料学报, 2016, 36 (4): 71–77.

WAN W J, HAN B, HAN W, et al. Statistical distribution of fatigue life for cast TiAl alloy[J]. Journal of Aeronautical Materials, 2016, 36 (4): 71–77. |

2018, Vol. 46

2018, Vol. 46