文章信息

- 鲁雄, 杨旭静, 段书用, 郑娟

- LU Xiong, YANG Xu-jing, DUAN Shu-yong, ZHENG Juan

- 玻纤增强聚丙烯复合材料的应变率敏感特性

- Strain Rate Sensitive Properties of Glass Fiber Reinforced Polypropylene Composites

- 材料工程, 2018, 46(4): 146-151

- Journal of Materials Engineering, 2018, 46(4): 146-151.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.000282

-

文章历史

- 收稿日期: 2015-03-14

- 修订日期: 2017-07-10

玻纤增强聚丙烯(GF/PP)复合材料具有强度高、韧性好、密度小和保存期长等优点,因而在汽车内饰、汽车护板、前防撞梁、座椅骨架、仪表盘等汽车部件得到了广泛的应用[1-5]。

近年来,国内外学者对GF/PP复合材料的研究越来越多,涉及诸多领域。特别是由于其具有质轻、高吸能比、制作工艺简单、能成型较为复杂的产品等特点,在汽车碰撞安全研究领域的应用更为广泛[6-7]。在碰撞与冲击载荷下,为了有效分析研究GF/PP复合材料,需要预先估计出GF/PP复合材料的变形特征,尤其是其强度与刚度特性在很大程度上依赖于应变率变化的影响[8-12]。由此可见,对于GF/PP复合材料及其基体PP相关的应变率敏感特性研究尤为重要。Ebert等[13]对PP成型过程中PP本构关系的拟合预测与相应的实验结果进行了对比研究,验证了PP对应变率的敏感特性,其断裂应力值随应变率的增大而增加。孙紫建等[14]对两种采用不同相容剂的PP和尼龙(PA)共混高聚物材料在大变形下的应变率效应进行了分析研究,在一定程度上,验证了PP与其他树脂共聚物的应变率敏感特性,且其共混高聚物表现出与PP相同的应变率效应。魏桂耀等[15]对PP材料在不同应变率下的缺口敏感性进行了实验研究,进一步分析了特殊状态下PP的应变率敏感特性,验证了PP对缺口是不敏感的。但对于汽车领域现有应用而言,所使用的聚丙烯相关材料主要以纤维增强聚丙烯基复合材料为主,其中又以GF/PP复合材料应用最为广泛,而对其相关的应变率敏感特性的研究文献较少。

本工作对GF/PP复合材料应变率的敏感特性及其随GF含量变化而产生的应变率敏感特性进行研究,利用Burgers模型、遗传算法对GF/PP复合材料的本构方程进行拟合预测,与实验结果对比,验证其拟合参数的准确性与可靠性,并进一步从理论上分析验证GF/PP复合材料的应变率敏感特性。

1 实验 1.1 原料及制备实验选用江苏纤强复合材料有限公司提供的PP树脂膜与南京天明玻璃纤维有限公司提供的玻璃纤维针刺毡为基础材料,其相应的材料参数如表 1所示。

| Material | Density/(g·cm-3) | Mass/(g·m-2) | Dimension |

| Polypropylene resin film | 0.91 | 770 | 265mm×280mm |

| Glass fiber mat | 2.54 | 760 | 285mm×300mm |

采用层合热压法制备GF/PP复合板材:利用鼓风干燥炉预热玻璃纤维针刺毡与PP树脂薄膜的交互层合三明治结构,预热均匀达到200℃后,将其送入已提前预热至80℃的平板模具中,在160t的液压式压机下压制成板材,保压一定时间,取出所制板材。

通过上述方法,制备不同GF含量的GF/PP复合板材若干,其相关参数如表 2所示。

| Category | Mass fraction of GF/% | Mass/(g·m-2) | Thickness/mm | Dimension |

| 1 | 0 | 820 | 0.9 | 280mm×280mm |

| 2 | 10 | 5380 | 4.9 | 280mm×280mm |

| 3 | 20 | 3860 | 3.5 | 280mm×280mm |

| 4 | 35 | 2340 | 2.1 | 280mm×280mm |

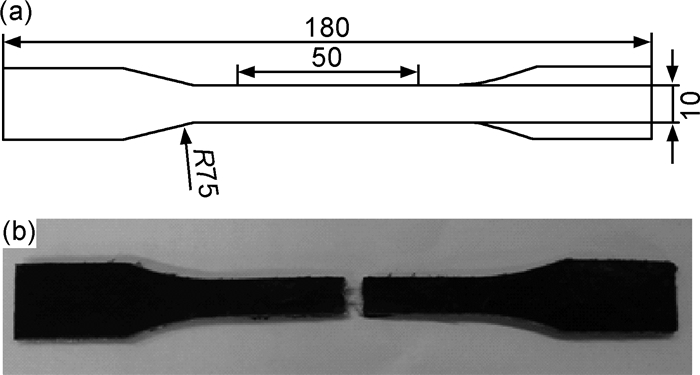

将表 2所示板材,参照GB/T 1447—2005《纤维增强塑料拉伸性能试验方法》的要求,割取拉伸试样,其尺寸及结构如图 1所示。在万能试验机上,分别利用不同的加载速率0.3,1.5,7.5,37.5mm/min(在相同的标距下,对应不同的应变率:10-4,5×10-4,2.5×10-3,1.25×10-2s-1)进行拉伸性能测试,其拉伸试样参数如表 3所示。

|

图 1 拉伸试样 (a)尺寸图;(b)拉伸实体图 Fig. 1 Tensile test sample (a)size figure; (b)tensile entity figure |

| Category | Mass fractionof GF/% | Loading speed/(mm·min-1) | Scale distance/mm | Strain rate/s-1 |

| 1 | 0 | 0.3 | 50 | 10-4 |

| 2 | 0 | 1.5 | 50 | 5×10-4 |

| 3 | 0 | 7.5 | 50 | 2.5×10-3 |

| 4 | 0 | 37.5 | 50 | 1.25×10-2 |

| 5 | 10 | 0.3 | 50 | 10-4 |

| 6 | 10 | 1.5 | 50 | 5×10-4 |

| 7 | 10 | 7.5 | 50 | 2.5×10-3 |

| 8 | 10 | 37.5 | 50 | 1.25×10-2 |

| 9 | 20 | 0.3 | 50 | 10-4 |

| 10 | 20 | 1.5 | 50 | 5×10-4 |

| 11 | 20 | 7.5 | 50 | 2.5×10-3 |

| 12 | 20 | 37.5 | 50 | 1.25×10-2 |

| 13 | 35 | 0.3 | 50 | 10-4 |

| 14 | 35 | 1.5 | 50 | 5×10-4 |

| 15 | 35 | 7.5 | 50 | 2.5×10-3 |

| 16 | 35 | 37.5 | 50 | 1.25×10-2 |

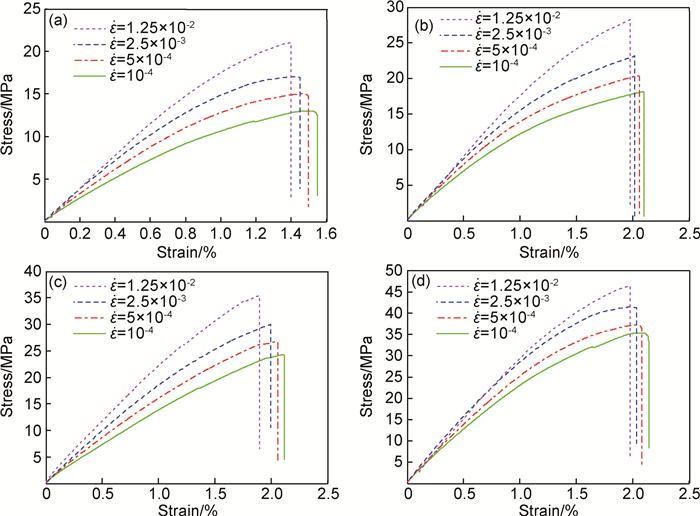

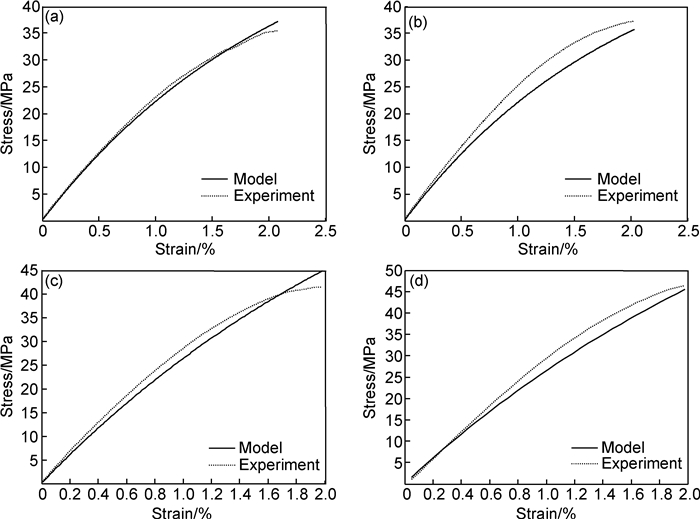

本工作的拉伸测试是在准静态条件下进行,图 2(a),(b),(c),(d)分别表示GF含量为0%(质量分数,下同),10%,20%,35%的GF/PP复合板材在不同应变率10-4,5×10-4,2.5×10-3,1.25×10-2s-1下的拉伸应力-应变曲线。图 2(a)中,随应变率的增大,其断裂拉伸应力值相对于

|

图 2 4种玻纤增强聚丙烯复合材料应力-应变曲线图 (a)玻纤质量分数0%;(b)玻纤质量分数10%;(c)玻纤质量分数20%;(d)玻纤质量分数35% Fig. 2 Stress-strain curves of four kinds of glass fiber reinforced polypropylene composite material (a)mass fraction of GF 0%;(b)mass fraction of GF 10%;(c)mass fraction of GF 20%;(d)mass fraction of GF 35% |

将图 2(b),(c),(d)进行对比,同样以断裂拉伸应力值为例,图 2(b)中,应变率

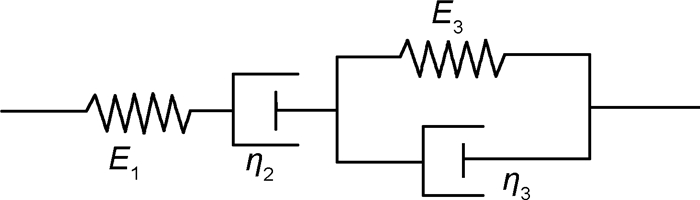

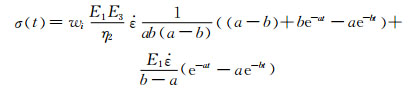

为拟合低应变率范围内GF/PP复合材料的本构关系,本研究引入Burgers黏弹性模型,如图 3所示。

|

图 3 Burgers模型 Fig. 3 Burgers model |

图 3中E1和E3分别表示模型中弹簧的弹性模量,η2和η3分别表示模型中黏壶的黏性系数。

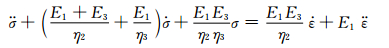

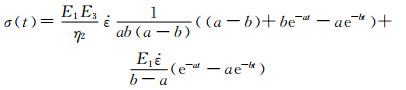

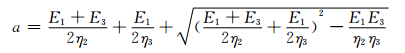

Burgers模型能有效地体现固体的瞬时弹性、蠕变和松弛现象[17]。其一般表达式如下[13]:

|

(1) |

式中

|

(2) |

其中

|

(3) |

|

(4) |

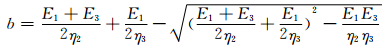

对于本工作所研究的GF/PP复合材料,考虑材料的不完全均匀性,其对于固定应变率的解修正为:

|

(5) |

式中wi为针对GF/PP复合材料的修正系数。

在低应变率与准静态条件下,确定Burgers模型的材料参数可不考虑损伤的影响。对于本工作所研究的GF/PP复合材料而言,工艺条件的多变性和玻纤含量不同等因素使得其参数初始值的选择具有一定的不确定性,因此采用优选的空间搜索遗传算法能较好地解决这一问题。遗传算法主要通过选择、交叉、变异等方式,结合生物进化过程的优胜劣汰理论,模拟自然进化过程,能够有效地求解出问题所需的全局最优化解。

本工作所用的遗传算法,以玻纤含量为35%的GF/PP复合板材为例,其主要步骤如下[14]:

(1) 以式(3)为基础,构造目标函数:

|

(6) |

式中:σe和σf分别代表ti时刻实验所得的应力数据向量和Burgers模型拟合的应力数据向量;X为待定材料参数向量;i的范围由实验应力的取值数据个数确定。

使目标函数f(X)最小的向量X,即为模型最终的优化参数解。

(2) 根据物理意义确定每个参数(E1,E3,η2,η3)的搜索范围、搜索精度,并确定其初始种群大小(200),杂交概率(0.85),变异概率(0.01),最大进化代数(2000)。

(3) 取4组实验数据,编写程序、利用MATLAB优化工具箱中的集成遗传算法,计算出最优的X向量,其结果如表 4所示。

| Category | wi | E1/MPa | E3/MPa | η2/(mPa·s) | η3/(mPa·s) |

| 1 | 1/35 | 2642.95 | 1520.81 | 104246.00 | 21223595.41 |

| 2 | 1/35 | 2875.91 | 1186.41 | 19283.79 | 3558800.98 |

| 3 | 1/35 | 2999.96 | 1701.03 | 4229.31 | 1279302.86 |

| 4 | 1/35 | 3000.25 | 1681.82 | 721.50 | 276417.71 |

取玻纤含量为35%的GF/PP复合板材的实验应力-应变曲线断裂前部分数据与Burgers模型拟合数据曲线对比,如图 4所示。可以看出,在低应变率范围内,除应变率

|

图 4 Burgers模型拟合与实验应力-应变曲线对比图

(a)  =10-4s-1;(b) =10-4s-1;(b) =5×10-4s-1;(c) =5×10-4s-1;(c) =2.5×10-3s-1;(d) =2.5×10-3s-1;(d) =1.25×10-2s-1

Fig. 4 Comparison of the stress-strain curves fitted by Burgers model with experimental results

(a) =1.25×10-2s-1

Fig. 4 Comparison of the stress-strain curves fitted by Burgers model with experimental results

(a) =10-4s-1; (b) =10-4s-1; (b) =5×10-4s-1; (c) =5×10-4s-1; (c) =2.5×10-3s-1; (d) =2.5×10-3s-1; (d) =1.25×10-2s-1 =1.25×10-2s-1

|

(1) GF/PP复合材料具有显著的应变率敏感特性,其拉伸应力值随应变率的增大而增加。

(2) 玻纤含量对GF/PP复合板材本身的应变率敏感特性有一定的影响。随玻纤含量的增加,其应变率效应有所下降。

(3) 在低应变率范围内,Burgers黏弹性模型可以有效地拟合预测GF/PP复合材料的本构关系。

| [1] |

张晓明, 刘雄亚.

纤维增强热塑性复合材料及其应用[M]. 北京: 化学工业出版社, 2007: 6-7.

ZHANG X M, LIU X Y. Fiber reinforced thermoplastic composites and application[M]. Beijing: Chemical Industry Press, 2007: 6-7. |

| [2] |

黄桥平, 赵桂平, 卢天健. 考虑应变率效应的复合材料层合板冲击动态响应[J].

西安交通大学学报, 2009, 43 (1): 72–76.

HUANG Q P, ZHAO G P, LU T J. Dynamic response with strain rate dependence of composite laminates[J]. Journal of Xi'an Jiao tong University, 2009, 43 (1): 72–76. DOI: 10.7652/xjtuxb200901016 |

| [3] | LI Y X, LIN Z Q, JIANG A Q, et al. Experimental study of glass-fiber mat thermoplastic material impact properties and lightweight automobile body analysis[J]. Materials & Design, 2004, 25 (7): 579–585. |

| [4] |

张伟, 董升顺, 蒋建云, 等. 轻质GMT板材制备技术与发展现状[J].

塑料工业, 2011, 39 (增刊1): 50–52.

ZHANG W, DONG S S, JIANG J Y, et al. The preparation and development status of lightweight GMT sheet[J]. China Plastic Industry, 2011, 39 (Suppl 1): 50–52. |

| [5] | HUFENBACH W, GUDE M, EBERT C. Hybrid 3D-textile reinforced composites with tailored property profiles for crash and impact applications[J]. Composites Science and Technology, 2009, 69 (9): 1422–1426. DOI: 10.1016/j.compscitech.2008.09.033 |

| [6] | EBERT C, LANGKAMP A, GUDE M, et al. Characterization and simulation of the strain-rate dependent material behaviour of novel 3D textile-reinforced composites[C]//13th European Conference on Composite Materials (ECCM-13). Stockholm, Sweden: European Conference on Composite Materials, 2008: 2-5. https://www.researchgate.net/publication/260064737_Characterization_and_simulation_of_the_strain-rate_dependent_material_behaviour_of_novel_3D_textile-reinforced_composites |

| [7] | HARTL A M, JERABEK M, LANG R W. Effect of fiber orientation, stress state and notch radius on the impact properties of short glass fiber reinforced polypropylene[J]. Polymer Testing, 2015, 43 : 1–9. DOI: 10.1016/j.polymertesting.2015.01.020 |

| [8] |

付顺强, 汪洋, 王宇. 聚碳酸酯的高应变率拉伸实验[J].

实验力学, 2009, 24 (3): 202–206.

FU S Q, WANG Y, WANG Y. High strain-rate tensile experiment on polycarbonate bar[J]. Journal of Experimental Mechanics, 2009, 24 (3): 202–206. |

| [9] |

漆露霖, 成艾国, 赵敏, 等. 应变率效应对整车侧碰仿真的影响研究[J].

计算机应用与软件, 2011, 28 (8): 100–102.

QI L L, CHENG A G, ZHAO M, et al. Study on the effect of strain rate on the analysis of side impact[J]. Computer Applications and Software, 2011, 28 (8): 100–102. |

| [10] |

于水生, 卢玉斌, 蔡勇. 工程材料的应变率效应及其统一模型[J].

固体力学学报, 2013, 33 (增刊1): 63–68.

YU S S, LU Y B, CAI Y. The strain-rate effect of engineering materials and its unified model[J]. Chinese Journal of Solid Mechanics, 2013, 33 (Suppl 1): 63–68. |

| [11] | HUFENBACH W, LANGKAMP A, HORNIG A, et al. Experimental determination of the strain rate dependent out-of-plane shear properties of textile-reinforced composites[C]//17th International Conference on Composite Materials (ICCM-17). Edinburgh, UK: European Conference on Composite Materials, 2009: 27-31. http://www.researchgate.net/publication/260064825_Experimental_determination_of_the_strain-rate-dependent_out-of-plane_shear_properties_of_textile-reinforced_composites |

| [12] |

王国春, 成艾国, 高晖, 等. 材料应变率对汽车碰撞性能的影响研究[J].

汽车工程, 2010, 32 (6): 482–485.

WANG G C, CHENG A G, GAO H, et al. A study on the effect of strain rate on the crashworthiness of vehicle[J]. Automotive Engineering, 2010, 32 (6): 482–485. |

| [13] | EBERT C, HUFENBACH W, LANGKAMP A, et al. Modelling of strain rate dependent deformation behavior of polypropylene[J]. Polymer Testing, 2011, 30 (2): 183–187. DOI: 10.1016/j.polymertesting.2010.11.011 |

| [14] |

孙紫建, 王礼立. 高应变率大变形下的聚丙烯/尼龙共混高聚物损伤型本构特性[J].

爆炸与冲击, 2006, 26 (6): 492–497.

SUN Z J, WANG L L. The constitutive behavior of PP/PA polymer blends taking account of damage evolution at high strain rate and large deformation[J]. Explosion and Shock Waves, 2006, 26 (6): 492–497. DOI: 10.11883/1001-1455(2006)06-0492-06 |

| [15] |

魏桂耀, 王转, 蔡长安. 聚丙烯(PP)材料在不同应变速率下的缺口敏感性实验研究[J].

贵州工业大学学报(自然科学版), 2007, 36 (2): 1–5.

WEI G Y, WANG Z, CAI C A. Experimental study on the notch sensitivity of polypropylene (PP) under different strain rates[J]. Journal of Guizhou University of Technology (Natural Science Edition), 2007, 36 (2): 1–5. |

| [16] |

曾智, 李玉龙, 郭亚洲, 等. 两种典型铺层玻璃纤维复合材料的拉伸力学行为[J].

航空材料学报, 2013, 33 (3): 74–80.

ZENG Z, LI Y L, GUO Y Z, et al. Tension mechanical behavior of two angle-ply of glass-fiber reinforced composites[J]. Journal of Aeronautical Materials, 2013, 33 (3): 74–80. |

| [17] |

刘义同.

热粘弹性理论[M]. 天津: 天津大学出版社, 2002: 8-10.

LIU Y T. Theory of thermo-viscoelasticity[M]. Tianjin: Tianjin University Press, 2002: 8-10. |

2018, Vol. 46

2018, Vol. 46