文章信息

- 张岩, 肖万伸

- ZHANG Yan, XIAO Wan-shen

- 含Ni夹杂的纳米晶Cu基体力学性能分子动力学模拟

- Molecular Dynamics Simulations on Mechanical Properties of Substrate Cu with Impurity Ni

- 材料工程, 2018, 46(4): 104-110

- Journal of Materials Engineering, 2018, 46(4): 104-110.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000050

-

文章历史

- 收稿日期: 2016-01-12

- 修订日期: 2017-11-15

材料在纳米尺度因具有表面效应、小尺度效应、电子隧穿效应等而表现出特殊的力、电、光等特性[1]。近几十年来,高尖端技术以及现代制造技术的快速发展,促进了人们对高性能新型纳米材料的开发和研究[2-4]。基于纳米材料和纳米技术,先后出现了微机电系统(Micro Electro Mechanical Systems,MEMS)和纳机电系统(Nano Electro Mechanical System,NEMS)[5-8]。此外,对于材料的宏观特性,很大程度上也由其微观结构所决定[9-10]。因此研究材料在小尺度下的力学特性及结构具有重要意义。

目前对介观尺度的研究较多集中在单晶材料,然而相对于单晶,多晶体及复合材料往往展现出更丰富、更优异的性能,并已被应用于众多领域[11-14]。其中Cu/Ni结构作为一种典型体系,其纳米晶复合材料具有防腐蚀、抗污、电催化和较好的耐磨性等优良特性[15]。Cu和Ni晶体都是FCC结构,但弹性模量却有着显著差异,同时它们只有2.7%的晶格失配,更有利于凝聚。通过调节Cu/Ni结构中Ni的含量,可以对其复合材料的特性进行调控[16]。因此,Cu/Ni复合材料已引起诸多学者的广泛关注。然而因为尺度问题,采用实验操作手段来研究纳米材料的属性受到了一定限制。随着计算机水平的不断提高,数值模拟计算已得到迅速的发展。分子动力学模拟作为其中的重要代表,已被广泛应用于纳米材料的力学性能研究[17-20]。

近年来,一些学者基于分子动力学方法研究了纳米晶Cu/Ni体系及相关的复合材料。Chen等[21]研究了Cu/Ni双层膜间不同的扭转角对结合能的影响;Rafii等[22]通过拉伸加载的方式,研究了FCC晶体中放置在裂纹尖端不同形状的夹杂对裂纹扩展的影响,结果表明,长条状夹杂对裂纹扩展的阻碍作用大于圆柱形夹杂的。Chellali及其合作者[23]运用原子探针层成像测量手段研究了Cu/Ni体系三晶交界处的原子运动,并发现三晶交界处的扩散速率大于在奇异拓扑缺陷晶界处的扩散速率。白清顺等[24]研究了单晶Cu纳米杆拉伸力学特性的尺寸依赖性;陈尚达等[25]研究了纳米多晶Cu/Ni薄膜在不同应变率下的变形行为。

本工作通过拉伸加载的方式,研究夹杂Ni的引入对纳米晶基体Cu力学性能的影响,分析夹杂与基体位错运动的相互作用,从微观角度解释了Ni在塑性变形阶段对材料的强化作用。同时,在模拟中改变夹杂的尺寸和形状,研究了夹杂的尺寸和形状对材料力学特性的影响。

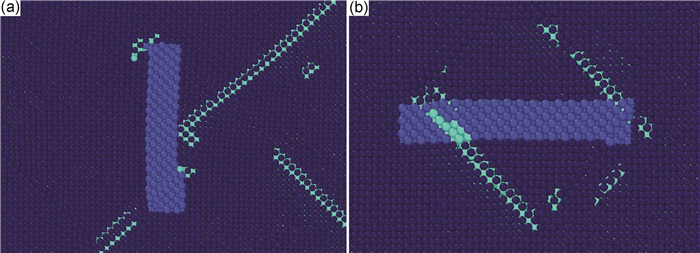

1 模拟方法含有Ni夹杂的Cu基体纳米晶模型如图 1所示,模型中的x,y,z轴分别对应晶体的[100],[010],[001]晶向,坐标系符合右手规则。图 1中夹杂Ni位于基体的中央,复合材料的尺寸为21nm×18nm×4nm。图 1(a),(d)中夹杂互为倒置。夹杂的尺寸类型沿xy面的横截面积不同分为大、中、小3类;每种尺寸类型下均有4种形状,为横置矩形、圆形、正方形和竖置矩形。对于同一种形状的夹杂,其在相邻尺寸下边长或半径呈1.5倍关系变化,如表 1所示。

|

图 1 含有Ni夹杂的Cu基体拉伸仿真模型 (a)正方形;(b)横置矩形;(c)圆形;(d)竖置矩形 Fig. 1 Tensile models for substrate Cu with impurity Ni in simulation (a)square; (b)transverse rectangle; (c)circular shape; (d)vertical rectangle |

| Section shape of impurity | Characteristic length/nm | Cross-sectional area/nm2 | Type of the impurity size |

| a=b=1.76 | 3.1 | Small | |

| Square | a=b=2.64 | 6.9 | Middle |

| a=b=3.96 | 15.7 | Large | |

| a=4.32, b=0.72 | 3.1 | Small | |

| Transverse rectangle | a=6.48, b=1.08 | 6.9 | Middle |

| a=9.72, b=1.62 | 15.7 | Large | |

| r=0.99 | 3.1 | Small | |

| Circular shape | r=1.48 | 6.9 | Middle |

| r=2.23 | 15.7 | Large | |

| a=0.72, b=4.32 | 3.1 | Small | |

| Vertical rectangle | a=1.08, b=6.48 | 6.9 | Middle |

| a=0.72, b=4.32 | 15.7 | Large |

模型中的原子分为3个区域:拉伸层、牛顿层和固定层。拉深层和固定层分别为纳米晶中最上方和最下方的6层原子,其余原子为牛顿层。对拉伸层原子沿[010]方向施加载荷,速率为20m/s,同时约束固定层原子的位移。原子的运动受牛顿第二定律及经典哈密顿方程控制。求解采用Velocity-Verlet时间积分算法,时间步长设为1fs。模拟开始时对系统进行充分的弛豫,体系采用微正则系综。系统初始温度设定为293K。体系中温度T的计算[26]如公式(1)所示。

|

(1) |

式中:T为系统实际温度;mi和vi是第i个原子的质量和速度;N为原子数;kB是玻尔兹曼常数;〈〉表示对时间段的统计平均。

原子所受的力通过叠加其相邻原子对其作用力之和来计算。原子间的作用力受势函数控制,势函数选取的不同会直接影响计算结果的精确度。系统中有2种不同类型的原子Cu和Ni,这里采用多体势函数势(Embedded Atom Method,EAM)来描述Cu-Cu,Ni-Ni和Cu-Ni原子间的相互作用[8, 27]。EAM势体系中的总能量Etot表示为:

|

(2) |

式中:Φij为i原子和j原子间的对势;Fi是i原子的嵌入势能;ρi是除了原子i外其他邻近原子在原子i处产生的电子云密度的线性叠加,即为:

|

(3) |

本工作使用LAMMPS来进行分子动学计算。使用OVITO软件来可视化分子动力学计算过程中产生的数据,缺陷原子的识别采用公共近邻分析[29](Common Neighbor Analysis,CNA)方法。

2 模拟结果与讨论采用拉伸加载的方式对含有不同尺寸及不同形状夹杂的纳米晶复合材料进行仿真模拟,输出其应力-应变曲线,通过分析对比其拉伸过程及位错运动来研究夹杂及其横截面尺寸和形状对材料的拉伸力学特性的影响。

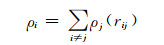

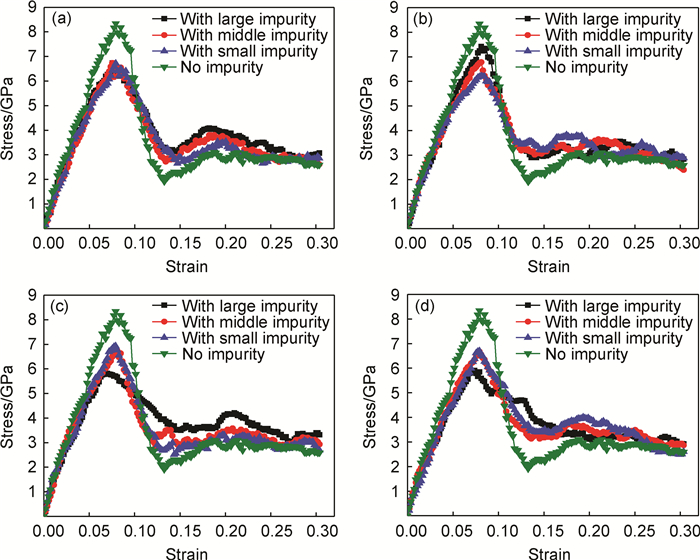

2.1 夹杂尺寸对纳米晶力学特性的影响仿真模拟中分别对含有不同尺寸夹杂的纳米晶进行拉伸加载,夹杂在xy面上的尺寸参数如表 1所示,同时选取不含夹杂的完整单晶Cu作为对照实验。对于4种不同形状的夹杂分别输出应力-应变曲线,如图 2所示,可知材料拉伸过程出现弹性阶段和塑性变形阶段。

|

图 2 含夹杂的纳米晶基体拉伸应力-应变曲线 (a)正方形;(b)横置矩形;(c)圆形;(d)竖置矩形 Fig. 2 Stress-strain curves of the nano-crystalline substrate with impurity (a)square; (b)transverse rectangle; (c)circular shape; (d)vertical rectangle |

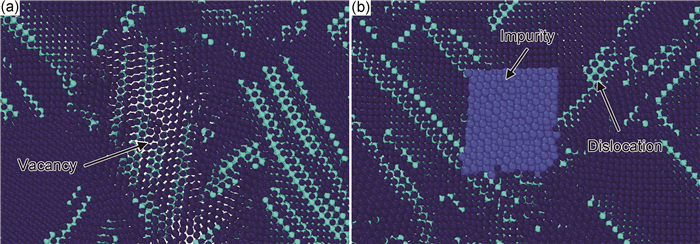

图 2(a)为含正方形夹杂的纳米晶复合材料,在弹性变形阶段,其应力-应变关系几乎不随尺寸而变化。当进入塑性变形阶段后,相应的应力平均值随尺寸的增加而增加。图 3显示了当拉伸应变ε=0.18时塑性变形阶段材料中心区域的位错及变形。图 3(a)为对照组的完整单晶Cu,此时区域中由于原子间的作用力遭到破坏,已经出现较多空位。图 3(b)中由于Ni原子间的相互作用力大于Cu原子,材料中原子连接仍较为紧密,夹杂的存在阻碍了材料的变形。

|

图 3 纳米晶拉伸应变ε=0.18时不含夹杂 (a)与含正方形夹杂(b)纳米晶在中心区域变形对比图 Fig. 3 Comparison of tensile deformation in the central area between two nano-crystalline substrate (a)no impurity; (b)with a square impurity |

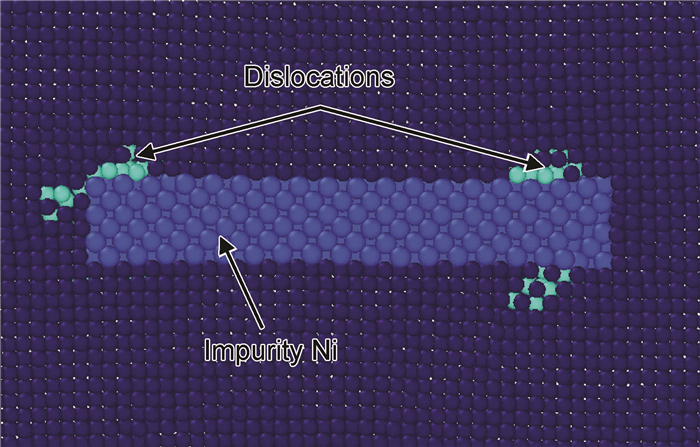

对于含横置矩形夹杂的材料,其屈服强度随夹杂尺寸的增加而增加(图 2(b))。图 4为初始弹性阶段位错的形核。少量位错首先产生在夹杂与基体的界面处,这是因为两种不同材料的晶格常数不同,在界面处的晶格失配容易导致位错产生。随着拉伸的进行,位错形核长大并沿与x轴呈45°角方向传播。图 5为传播过程中位错与夹杂及界面的相互作用。可知,在拉伸屈服点前后,当位错运动到夹杂处时,由于Cu-Ni原子的晶格失配而造成的界面及Ni原子间较强的相互作用力阻碍了位错的运动,使得位错被界面“反射”而改变了方向。

|

图 4 初始弹性阶段位错的形核 Fig. 4 Nucleation of dislocations in the initial elastic stage |

|

图 5 传播过程中位错与夹杂及界面的相互作用 (a)位错向夹杂方向传播;(b)传播方向的改变 Fig. 5 Interactions of the dislocation with the interface and impurity during propagation process (a)propagation of dislocation towards the impurity; (b)change of propagation direction |

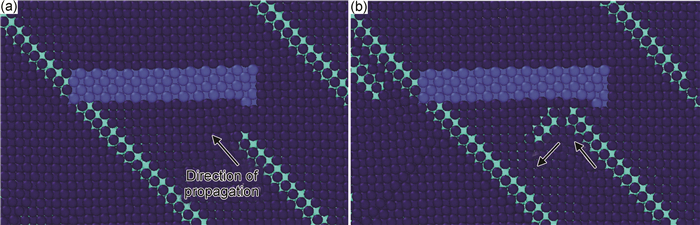

含圆形和竖置矩形夹杂的材料,其屈服强度均随夹杂尺寸的增加而降低,如图 2 (c),(d)所示。在塑性变形阶段,含圆形夹杂的材料与含正方形夹杂的相同,其应力平均值均随着尺寸增大而增加;而含竖置矩形夹杂的材料与含横置矩形夹杂相同,夹杂的尺寸变化对此阶段应力并无显著影响。竖置矩形夹杂在屈服点时与位错间的相互作用如图 6所示。对比图 5横置矩形夹杂在屈服点前后与位错的关系,可以看出在屈服点时横置矩形与位错间的作用多于竖置矩形;而如果改变拉伸方向,沿着x-[100]方向以同样速率拉伸纳米晶时,可以得到竖置矩形和横置矩形在屈服点时与位错的相互作用(图 7),即此时竖置矩形对位错传播的阻碍作用要大于横置矩形,且屈服强度分别为7.01MPa和6.68MPa。因此,屈服点时夹杂与位错间的相互作用与加载方向和夹杂的取向有关。

|

图 6 拉伸达到屈服点时竖置矩形夹杂与位错的相互作用 Fig. 6 Interaction between the vertical rectangular impurityand dislocations at the yield point |

|

图 7 沿x-[100]方向拉伸纳米晶时屈服点夹杂与位错的相互作用 (a)竖置矩形夹杂;(b)横置矩形夹杂 Fig. 7 Interactions of the dislocation with the impurity at the yield point along tensile direction of x-[100] (a)vertical rectangular impurity; (b)transverse rectangular impurity |

因为夹杂Ni与基体Cu交界处的晶格失配容易位错形核和应力集中,导致夹杂的引入降低了材料的屈服强度。分析不同形状的夹杂随着自身尺寸的改变而对材料屈服强度的影响可以发现,其作用机制主要依赖两方面:一方面, 由于夹杂与基体的晶格失配容易出现更多位错,另一方面, 因夹杂及失配界面而导致对位错传播的阻碍作用。

相对于其他3种夹杂,横置矩形夹杂因其形状取向和在x方向上的最大尺寸,对位错传播所起的阻碍作用主要影响着屈服强度;因此,随着截面积的增加,屈服点时对位错的阻碍作用越大,屈服强度也会越大。而竖置矩形因其取向和在x方向的较小尺寸,使得屈服点时夹杂与位错的作用较小,界面附近产生的位错量将主要影响屈服强度;因此,随着截面积的增加和边界的增大,更多位错的产生导致屈服强度的降低。正方形夹杂x方向的尺寸在横置矩形和竖置矩形之间,当尺寸变化时,两方面机制相互制约,屈服强度的变化不大。圆形夹杂由于其弧形边界容易产生较多位错,尺寸越大,生成的位错越多,使得材料的屈服强度降低。

在达到屈服点后,单晶Cu的应力曲线比含夹杂的复合Cu/Ni纳米晶均下降得更快。在塑性变形阶段,材料中有大量位错的运动和传播,伴随着应力-应变曲线在这一阶段的波动变化;夹杂及界面的存在阻碍着位错的运动,使得含夹杂材料的拉伸应力平均值大于单晶Cu。夹杂在塑性变形阶段起着强化作用。

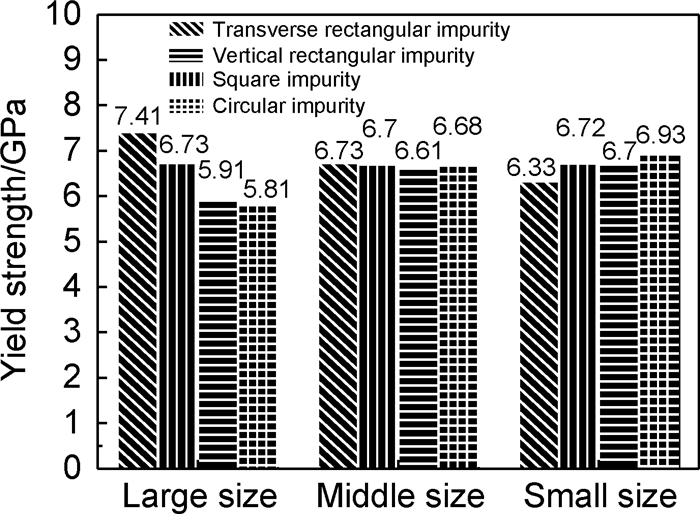

2.2 夹杂形状对纳米晶力学特性的影响根据图 2含夹杂纳米晶的拉伸曲线,得到在同一尺寸下不同形状的夹杂对材料力学性能的影响。图 8为3组含有相同横截面积、不同形状夹杂的纳米晶的屈服强度柱状图。当夹杂横截面积相对较大(15.7nm2)时,含横置矩形夹杂的材料具有最大的屈服强度,之后依次是含正方形、竖置矩形和圆形夹杂的材料;而当横截面积较小(3.1nm2)时,其屈服强度大小依次为含圆形、正方形、竖置矩形和横置矩形夹杂的纳米晶。而夹杂横截面积介于二者之间(6.9nm2)时,夹杂形状的不同对材料的屈服强度影响不大。

|

图 8 含同一尺寸、不同形状夹杂的纳米晶的屈服强度对比 Fig. 8 Comparison of the yield strength for substrateswith different shape impurity under the same size |

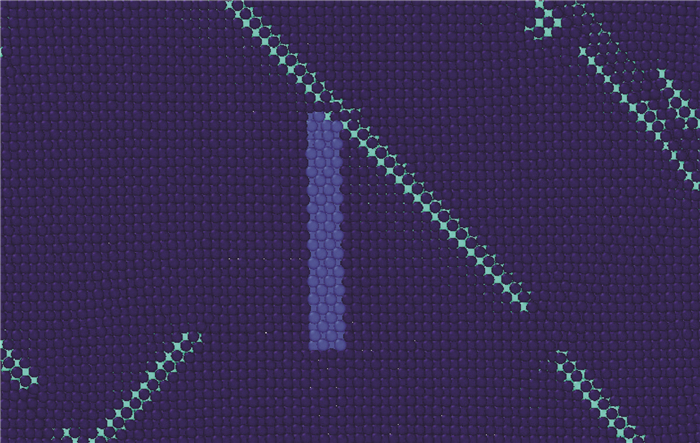

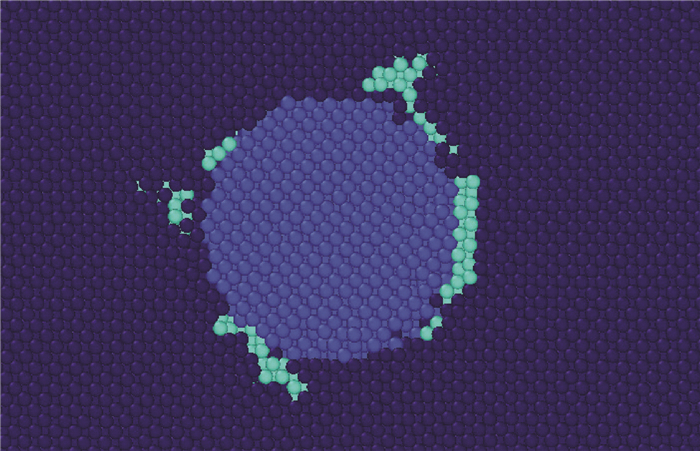

夹杂横截面积在较大尺寸(15.7nm2)时,屈服强度根据夹杂形状的不同而变化较大。当夹杂尺寸较大时,其与位错间的相互作用也较多,这成为考虑夹杂对材料屈服强度影响的主要因素。材料达到屈服强度时,有少量的位错运动,而横置矩形夹杂、正方形夹杂和竖置矩形夹杂因为其形状取向和在x方向的尺寸递减,它们对位错的阻碍作用也依次减小。圆形夹杂由于其形状的几何特性,弧形边界处Ni原子与周围接触的Cu原子间容易产生较多位错,同时也难以阻碍位错的运动,使得材料的屈服强度最低。图 9为含圆形夹杂的材料在应变率ε=0.06弹性阶段的变形及位错。

|

图 9 弹性阶段应变ε=0.06时圆形夹杂的位错示意图 Fig. 9 Snapshot of the dislocations with the circularimpurity during the tensile stage ε=0.06 |

当夹杂横截面积为较小尺寸(3.1nm2)时,相对基体的比例较小,对位错传播过程中所起的阻碍作用不大。此时由于夹杂与基体间的晶格失配而造成的位错量主要影响着材料的屈服强度。4种夹杂具有相同的截面积,圆形夹杂的边界周长最小,能够有效降低与基体接触而产生的位错量,其纳米晶具有最大屈服强度。正方形夹杂的周长小于其余2种矩形,因此含正方形夹杂纳米晶的屈服强度略大于含矩形夹杂的材料。而当横截面积介于中间(6.9nm2)时,纳米晶的屈服强度随着夹杂形状的不同变化不大,此时夹杂形状对屈服强度的影响较小。

3 结论(1) 对于含Ni夹杂的Cu基体纳米晶复合材料,由于Ni,Cu晶体的晶格失配及界面的存在,拉伸过程中容易在界面处产生位错,导致材料的屈服强度降低。而在屈服阶段,由于Ni原子间的相互作用力大于Cu,且界面的存在导致位错穿越夹杂需要更多的能量,因此夹杂在这一阶段起到应力强化作用,增加了拉伸应力,阻碍材料的塑性变形。

(2) 对于相同横截面积、不同形状下的夹杂,当横截面积较大(15.7nm2)时,纳米晶屈服强度最大的为含横置矩形夹杂,之后依次为含正方形、竖置矩形和圆形夹杂的材料;而当横截面尺寸较小(3.1nm2)时,屈服强度大小依次为含圆形、正方形、竖置矩形和横置矩形夹杂的纳米晶;当夹杂横截面积处于二者之间(6.9nm2)时,夹杂形状的变化对材料的屈服强度影响不大。

(3) Ni夹杂对Cu纳米晶屈服强度的影响作用机制主要依赖两方面:一方面,由于夹杂与基体的晶格失配容易出现更多位错,另一方面,因夹杂及失配界面而导致对位错传播的阻碍作用。含圆形夹杂和正方形夹杂的材料,夹杂尺寸的增加能提高塑性变形阶段的应力平均值;而横置矩形和竖置矩形尺寸的变化对塑性变形阶段的拉伸应力无显著影响。

| [1] | BAKSHI S R, KESHRI A K, AGARWAL A. A comparison of mechanical and wear properties of plasma sprayed carbon nanotube reinforced aluminum composites at nano and macro scale[J]. Materials Science and Engineering:A, 2011, 528 : 3375–3384. DOI: 10.1016/j.msea.2011.01.061 |

| [2] | GUZ I A, RODGER A A, GUZ A N, et al. Developing the mecha-nical models for nanomaterials[J]. Composites Part A:Applied Science and Manufacturing, 2007, 38 (4): 1234–1250. DOI: 10.1016/j.compositesa.2006.04.012 |

| [3] | ZHANG L J, WEBSTER T J. Nanotechnology and nanomaterials:promises for improved tissue regeneration[J]. Nanotoday, 2009, 4 (1): 66–80. DOI: 10.1016/j.nantod.2008.10.014 |

| [4] | STONE V, NOWACK B, BAUN A, et al. Nanomaterials for environmental studies:classification, reference material issues, and strategies for physico-chemical characterisation[J]. Science of the Total Environment, 2010, 408 (7): 1745–1754. DOI: 10.1016/j.scitotenv.2009.10.035 |

| [5] | LI X D, BHUSHAN B, TAKASHIMA K, et al. Mechanical characterization of micro/nanoscale structures for MEMS/NEMS applications using nanoindentation techniques[J]. Ultramicroscopy, 2003, 97 : 481–494. DOI: 10.1016/S0304-3991(03)00077-9 |

| [6] | TAMBE N S, BHUSHAN B. Scale dependence of micro/nano-friction and adhesion of MEMS/NEMS materials, coatings and lubricants[J]. Nanotechnology, 2004, 15 (11): 1561–1570. DOI: 10.1088/0957-4484/15/11/033 |

| [7] | SUMANT A V, AUCIELLO O, CARPICH RW, et al. Ultrananocrystalline and nanocrystalline diamond thin films for mems/nems applications[J]. MRS Bulletin, 2010, 35 (4): 281–288. DOI: 10.1557/mrs2010.550 |

| [8] | ZHU P Z, HU Y Z, MA T B, et al. Study of AFM-based nanometric cutting process using molecular dynamics[J]. Applied Surface Science, 2010, 256 : 7160–7165. DOI: 10.1016/j.apsusc.2010.05.044 |

| [9] | ZHOU S X, WU L M, SUN J, et al. The change of the properties of acrylic-based polyurethane via addition of nano-silica[J]. Progress in Organic Coatings, 2002, 45 (1): 33–42. DOI: 10.1016/S0300-9440(02)00085-1 |

| [10] | LLIE N, HICKEL R. Macro-, micro-and nano-mechanical investigations on silorane and methacrylate-based composites[J]. Dental Materials, 2009, 25 (6): 810–819. DOI: 10.1016/j.dental.2009.02.005 |

| [11] | KELLY A. Composite materials after seventy years[J]. Journal of Materials Science, 2006, 41 : 905–912. DOI: 10.1007/s10853-006-6569-9 |

| [12] | TAHA M A. Practicalization of cast metal matrix composites (MMCCs)[J]. Materials & Design, 2001, 22 : 431–441. |

| [13] | SCHALLER R. Metal matrix composites, a smart choice for high damping materials[J]. Journal of Alloys and Compounds, 2003, 355 : 131–135. DOI: 10.1016/S0925-8388(03)00239-1 |

| [14] | CHO J, JOSHI M S, SUN C T. Effect of inclusion size on mechanical properties of polymeric composites with micro and nano particles[J]. Composites Science and Technology, 2006, 66 : 1941–1952. DOI: 10.1016/j.compscitech.2005.12.028 |

| [15] | PELLICER E, VAREA A, PANE S, et al. Nanocrystalline electroplated Cu-Ni:metallic thin films with enhanced mechanical properties and tunable magnetic behavior[J]. Advanced Functional Materials, 2010, 20 : 983–991. DOI: 10.1002/adfm.200901732 |

| [16] | ZHU X Y, LIU X J, ZONG R L, et al. Microstructure and mechanical properties of nanoscale Cu/Ni multilayers[J]. Materials Science and Engineering:A, 2010, 527 : 1243–1248. DOI: 10.1016/j.msea.2009.09.058 |

| [17] |

于超, 任会兰, 宁建国. 钨合金力学性能表征分子动力学模拟[J].

材料工程, 2014 (10): 82–89.

YU C, REN H L, NING J G. Characterizations of tungsten alloy mechanical property by molecular dynamic simulations[J]. Journal of Materials Engineering, 2014 (10): 82–89. DOI: 10.11868/j.issn.1001-4381.2014.10.015 |

| [18] | PEI Q X, LU C, LEE H P, et al. Study of materials deformation in nanometric cutting by large-scale molecular dynamics simulations[J]. Nanoscale Res Lett, 2009, 4 : 444–451. DOI: 10.1007/s11671-009-9268-z |

| [19] | TONG Z, LIANG Y C, JIANG X Q, et al. An atomistic investigation on the mechanism of machining nanostructures when using single tip and multi-tip diamond tools[J]. Applied Surface Science, 2009, 290 : 458–465. |

| [20] | MUSAZADAH M H, DEHGHANI K. Molecular dynamic simulation of crack propagation in nanocrystalline Ni containing different shapes and types of second phases[J]. Computational Materials Science, 2011, 50 : 3075–3079. DOI: 10.1016/j.commatsci.2011.04.032 |

| [21] | CHEN S D, ZHOU Y K, SOH A K. Molecular dynamics simulations of mechanical properties for Cu(001)/Ni(001) twist boun-daries[J]. Computational Materials Science, 2012, 61 : 239–242. DOI: 10.1016/j.commatsci.2012.04.035 |

| [22] | RAFⅡ T H, SHODJA H M, DARABI M, et al. Molecular dynamics simulation of crack propagation in fcc materials containing clusters of impurities[J]. Mechanics of Materials, 2006, 38 : 243–252. DOI: 10.1016/j.mechmat.2005.06.006 |

| [23] | CHELLALI M R, BALOGH Z, BOUCHIKHAOUI H, et al. Triple junction transport and the impact of grain boundary width in nanocrystalline[J]. Nano Letters, 2012, 12 (7): 3448–3454. DOI: 10.1021/nl300751q |

| [24] |

白清顺, 童振, 梁迎春, 等. 单晶Cu纳米杆拉伸力学特性的尺寸依赖性模拟[J].

金属学报, 2009, 46 (10): 1173–1180.

BAI Q S, TONG Z, LIANG Y C, et al. Simulation of scale dependency on tensile mechanical properties of single crystal copper nano-rod[J]. Acta Metallurgica Sinica, 2009, 46 (10): 1173–1180. |

| [25] |

成聪, 陈尚达, 吴勇芝, 等. 不同应变率下纳米多晶Cu/Ni薄膜变形行为的分子动力学模拟[J].

材料工程, 2015, 43 (3): 60–66.

CHENG C, CHEN S D, WU Y Z, et al. Molecular dynamics simulations of deformation behaviors for nanocrystalline Cu/Ni films under different strain rates[J]. Journal of Materials Engineering, 2015, 43 (3): 60–66. DOI: 10.11868/j.issn.1001-4381.2015.03.011 |

| [26] | GUO Y B, LIANG Y C, CHEN M J, et al. Molecular dynamics simulations of thermal effects in nanometric cutting process[J]. Science China Technological Sciences, 2010, 531 : 870–874. |

| [27] | FOILES S M, BASKES M I, DAW M S. Embedded-atom method functions for the fcc metals Cu, Ag, Au, Ni, Pd, Pt, and their alloys[J]. Physical Review B, 1986, 33 : 7983–7991. DOI: 10.1103/PhysRevB.33.7983 |

| [28] | DAW M S, FOILES S M, BASKES M I. The embedded-atom method:a review of theory and applications[J]. Materials Science Reports, 1993, 9 : 251–310. DOI: 10.1016/0920-2307(93)90001-U |

| [29] | HONEYCUTT J D, ANDERSEN H C. Molecular dynamics study of melting and freezing of small Lennard-Jones clusters[J]. Journal of Chemical Physics, 1987, 91 : 4950–4963. DOI: 10.1021/j100303a014 |

2018, Vol. 46

2018, Vol. 46