文章信息

- 杜娟, 田辉, 陈亚军, 王付胜, 陈翘楚, 褚弘

- DU Juan, TIAN Hui, CHEN Ya-jun, WANG Fu-sheng, CHEN Qiao-chu, CHU Hong

- 7A04铝合金应力腐蚀敏感性及裂纹萌生与扩展行为

- Susceptibility to Stress Corrosion and Crack Initiation and Propagation of 7A04 Aluminum Alloys

- 材料工程, 2018, 46(4): 74-81

- Journal of Materials Engineering, 2018, 46(4): 74-81.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000655

-

文章历史

- 收稿日期: 2016-05-29

- 修订日期: 2017-11-12

2. 天津渤海化工集团 有限责任公司, 天津 300450

2. Tianjin Bohai Chemical Industry Group Co., Ltd., Tianjin 300450, China

7A04是Al-Zn-Mg-Cu系高强铝合金,具有比强度高、密度低和弹性模量大等优点,广泛用于航空航天领域[1]。在设计航空结构部件时除了要考虑材料强度性能外,还须考虑材料的应力腐蚀敏感性[2-4]。在碱性或酸性环境中,可能会导致灾难性的应力腐蚀开裂(Stress Corrosion Cracking, SCC)[5]行为;因此,研究3.5%NaCl溶液条件下pH值对SCC的影响至关重要。此外,由于SCC发生前并没有明显的征兆,导致其诊断与预测均非常困难,常常造成巨大的灾难和经济损失;因此,研究铝合金SCC过程中的裂纹萌生和扩展规律以及在线诊断方法,对于预防事故发生具有重要的研究价值。

目前,在SCC过程中研究铝合金裂纹萌生和扩展的方法并不多,电化学噪声(Electrochemical Noise, EN)技术是当前比较普遍使用的方法,该技术在铝合金应力腐蚀中的应用已有一些报道,如李文婷等[6]研究了AA7075铝合金应力腐蚀开裂过程中裂纹萌生和扩展的电化学噪声。结果表明:伴随着裂纹的萌生和发展,出现明显的周期性电流与电位噪声峰,且这些噪声峰的出现频率和时间与3D显微镜所观测到的C型环试样表面裂纹的萌生与长大具有较好的一致性;生海等[7]研究2024-T351铝合金在酸性NaCl溶液中的SCC过程的电流噪声,并经过小波分解后发现裂纹萌生阶段能量主要集中在高频段,裂纹扩展时低频能量增加;Sanchez-amaya等[8]研究了不同热处理状态下高强铝合金晶间腐蚀过程中的EN,发现噪声电阻Rn的变化与腐蚀发展过程有良好的一致性,并且电流噪声峰电量q与频率f结合后,能够较好地表征局部腐蚀发展;Breimesser等[9]应用电化学噪声技术在恒载荷条件下研究不锈钢应力腐蚀开裂行为,发现一种暂态峰与使用电化学毛细管技术测得微裂纹的萌生和扩展产生信号非常相似,其他种类信号与金属点蚀、裂纹相连或者裂纹增长有关。裂纹的扩展与沿着缺乏Cr元素的晶界面的局部金属溶解有关。

本工作提出一种利用相移和电化学阻抗谱相结合的方法来系统研究SCC过程中裂纹萌生与扩展的发展变化规律,通过相移法推断裂纹萌生和扩展的时刻,采用电化学阻抗谱分析裂纹萌生和扩展变化规律;同时利用电化学噪声法对此新方法进行对比研究。这一新研究方法的提出不仅有助于了解SCC过程中裂纹萌生与扩展历程,同时也为促进SCC过程中裂纹萌生和扩展规律研究提供参考依据。

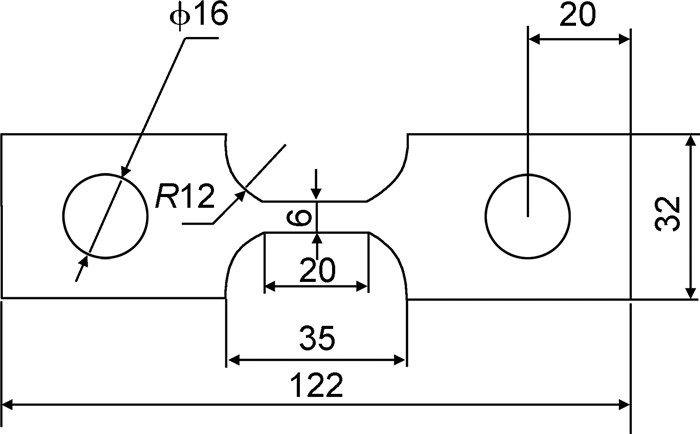

1 实验材料与方法 1.1 材料与试样工作电极为7A04铝合金板材,其化学成分如表 1所示。按照GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》和HB 7235-1995《慢应变速率应力腐蚀试验方法》将铝合金板材加工成试样,其尺寸见图 1,并作为工作电极WE1,工作电极用无水乙醇和丙酮清洗干净并密封,经冷风吹干后置于干燥器中待用。

| Zn | Mg | Cu | Fe | Si | Mn | Cr | Ti | Al |

| 5.1-6.1 | 2.1-2.9 | 1.2-2.0 | 0.5 | 0.4 | 0.3 | 0.18-0.28 | 0.2 | Bal |

|

图 1 7A04铝合金试样尺寸示意图 Fig. 1 Schematic diagram of 7A04 aluminum alloy specimen |

慢应变速率拉伸(Slow Strain Rate Tensile,SSRT)实验用于研究7A04铝合金试样在不同pH值的3.5%NaCl溶液中的应力腐蚀开裂(SCC)行为。SSRT使用NKK-4050微机电子式慢应变应力腐蚀试验机进行测试,拉伸速率为2.4μm/min[10-11]。

7A04铝合金试样在不同pH值的3.5%NaCl溶液中未加载任何应力。

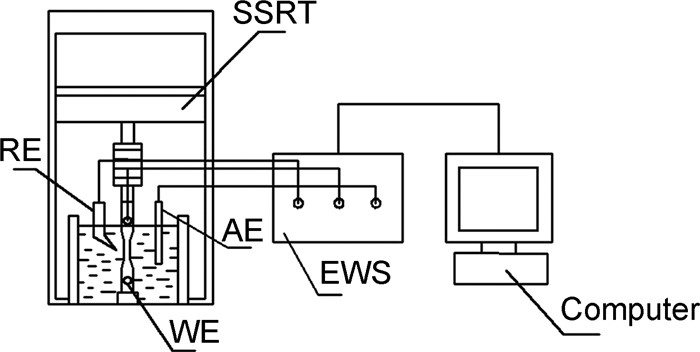

1.3 电化学测试电化学测量采用三电极系统,工作电极(WE)为7A04铝合金试样平行段1cm2的面积区域,参比电极(RE)为Ag/AgCl电极,辅助电极(AE)为铂片[12-13],实验装置如图 2所示。

|

图 2 实验装置示意图 Fig. 2 Schematic diagram of experimental set-up |

使用PARSTAT-2273电化学工作站(EWS)在pH=1, 4, 7, 12条件下的3.5%NaCl溶液中对SSRT过程和未加载任何应力过程分别进行电化学阻抗谱的原位测量。pH=1和pH=4的3.5%NaCl溶液用适量的浓盐酸配制;pH=12的3.5%NaCl溶液用适量的NaOH固体配制[14-16]。

电化学噪声监测过程中,以7A04铝合金作为工作电极1(WE1),同材质的铝合金试样作为工作电极2(WE2),Ag/AgCl作为参比电极(SCE)插入电解池顶部的鲁金毛细管中。噪声测量采用PARSTAT-2273电化学工作站,同步记录电位与电流噪声信号。测试过程由基于Windows XP的软件控制,数据采样速率为0.4Hz,连续采集。

1.4 形貌观察试样拉伸断裂后,用锯子将平行段切割下来,先用酒精进行清洗,然后用去离子水冲洗,最后将平行段置入超声波清洗机进行清洗,清洗完成后再用酒精棉球擦拭断口去除腐蚀产物,冷风吹干,采用S-3400N扫描电子显微镜对断口形貌进行观测。

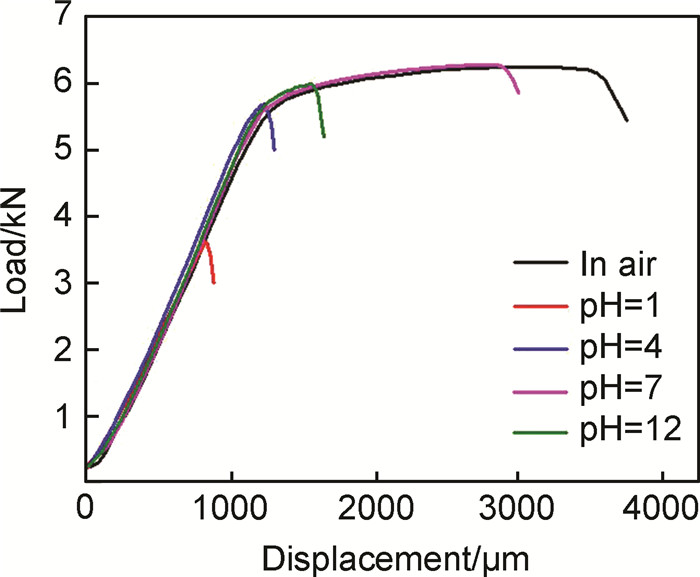

2 结果与分析 2.1 应力腐蚀敏感性及断口分析利用慢应变速率拉伸应力腐蚀实验研究7A04铝合金的应力腐蚀开裂敏感性。图 3为7A04铝合金在不同pH值条件下的载荷-位移曲线,其应力腐蚀敏感性的实验结果见表 2。

|

图 3 7A04铝合金在不同pH值条件下3.5%NaCl溶液中的载荷-位移曲线 Fig. 3 Load-displacement curves of 7A04 aluminum alloy in 3.5%NaCl solution at different pH values |

| pH value | Time to fracture ratio | Fracture energy ratio | Ductility ratio |

| 1 | 0.250 | 0.095 | 0.24 |

| 4 | 0.375 | 0.226 | 0.36 |

| 7 | 0.833 | 0.809 | 0.83 |

| 12 | 0.479 | 0.346 | 0.46 |

由于断裂时间比、断裂能比和伸长率等可以表征应力腐蚀敏感性的强弱,并且这些指数越大表明抗SCC敏感性越强[17]。由图 3和表 2可知,当pH=1, 4, 12时,其断裂时间比分别为0.250, 0.375和0.479,呈现断裂时间随pH值的增大逐渐增加的趋势,同理断裂能和伸长率也表现出同样的趋势。由此可知,酸性(pH=1, 4)和碱性(pH=12)环境与中性(pH=7)环境相比较,7A04铝合金在应力腐蚀过程中所需的断裂时间更短,断裂能和伸长率更小;且酸性越强,断裂时间越短,断裂能和伸长率越小[18-20];因此,在本实验条件下,应力腐蚀敏感性的大小关系为:pH=1>pH=4>pH=12>pH=7。

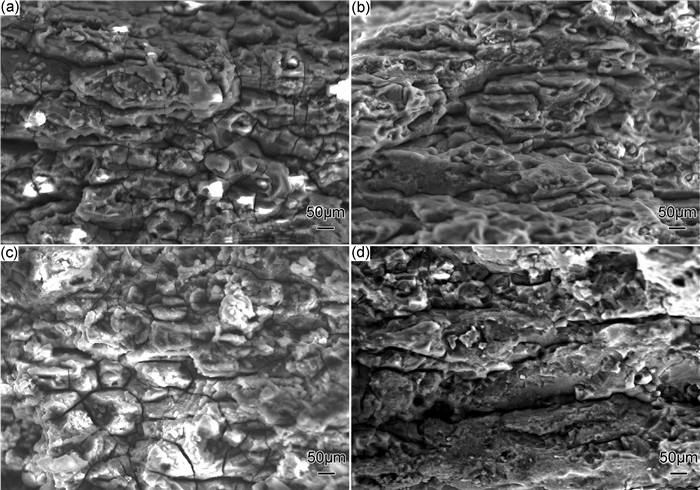

为了进一步验证酸性和碱性环境对应力腐蚀敏感性及断裂行为的影响,对断口进行了扫描电子显微镜(SEM)的观察,如图 4所示。

|

图 4 7A04铝合金在不同pH值条件下3.5%NaCl溶液中断口形貌的SEM图 (a)pH=12;(b)pH=7;(c)pH=4;(d)pH=1 Fig. 4 SEM images of the fracture morphology of 7A04 aluminum alloy in 3.5%NaCl solution at different pH values (a)pH=12;(b)pH=7;(c)pH=4;(d)pH=1 |

图 4为不同pH值条件下7A04铝合金断口形貌的SEM图。由图 4(a)可知,当pH=12时断口表面有腐蚀产物和氧化现象,微观形貌为沿晶断裂型;由图 4(b)可知,当pH=7时断口表面呈现黑色或灰黑色,具有脆性特征;由图 4(c)可知,当pH=4时其断口表面腐蚀产物与中性溶液相比有所增加,属于穿晶解理断裂[21-24];由图 4(d)可知,当pH=1时断口表面有“泥状花样”的腐蚀产物及腐蚀坑,腐蚀产物数量更多,腐蚀更加严重,属于混合断裂型。

综上所述,在慢应变速率为2.4μm/min条件下,应力腐蚀敏感性的大小关系为:pH=1>pH=4>pH=12>pH=7。由断口形貌分析可知,酸性环境形成的断口更复杂,腐蚀更严重,断裂类型逐渐由沿晶断裂、穿晶断裂向混合型断裂发展。

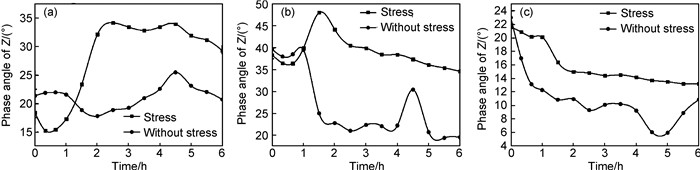

2.2 利用相移和电化学阻抗谱相结合的方法研究SCC过程中裂纹萌生和扩展规律每隔30min对加载应力和未加载应力的试样各进行一次电化学阻抗谱的测量,测量的频率范围为100kHz~10mHz,通过电化学阻抗谱的测量可得到相位随频率的变化曲线,选择一个固定频率后,可得加载应力和未加载应力试样每隔30min的相位。通过上述数据处理可得到固定频率下加载应力和未加载应力时相位随时间的变化曲线。选择频率10, 100, 1000Hz进行数据分析,处理结果如图 5所示。

|

图 5 不同频率条件下加载应力和未加载应力试样阻抗相位随时间的变化关系 (a)10Hz; (b)100Hz; (c)1000Hz Fig. 5 Relationship between the phase of impedance and time with and without stress at different frequencies (a)10Hz; (b)100Hz; (c)1000Hz |

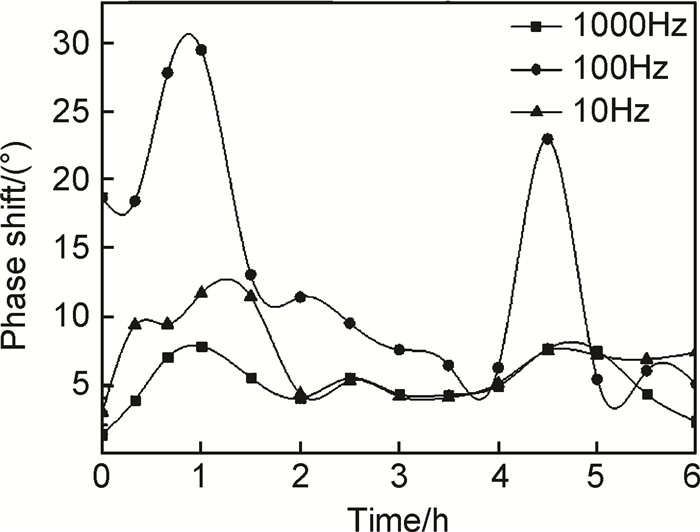

将图 5中加载应力和未加载应力的试样在同一时刻的相位进行做差处理可得到不同频率下相移随时间的变化关系,如图 6所示。由图 6可知,在1h处,3个频率均出现了明显的峰值,推断在此时刻裂纹开始萌生;在4.5h处,3个频率均出现了明显的峰值,推断在此时刻裂纹发生了明显的扩展。

|

图 6 不同频率下相移随时间的变化关系 Fig. 6 Relationship between the phase shift and the time at different frequencies |

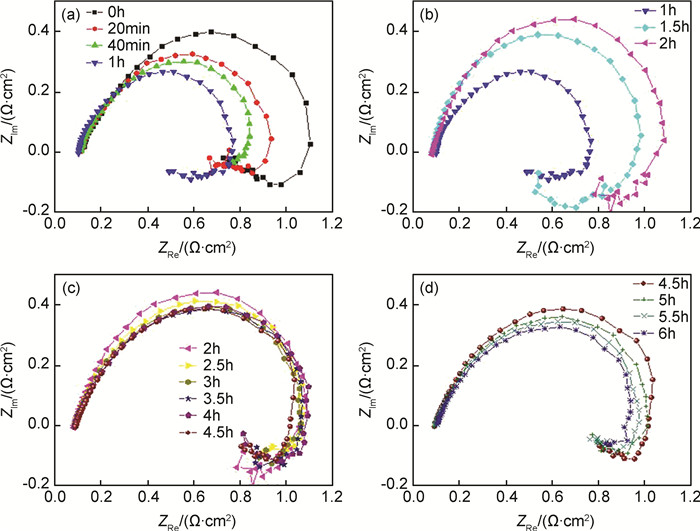

为了对SCC过程中裂纹萌生和扩展过程进行系统研究,每隔30min对此过程的电化学阻抗谱进行原位测试。由电化学阻抗谱分析可知,裂纹的萌生和扩展不是连续的,而是分阶段进行,通过相移法分析的结果可将裂纹萌生和扩展过程分为0~1h,1~2h,2~4.5h,4.5~6h四个时间段,将此时间段裂纹的萌生及扩展规律与电化学阻抗谱相结合进行分析,如图 7所示。

|

图 7 不同时间段的7A04铝合金Nyquist图 (a)0~1h;(b)1~2h;(c)2~4.5h;(d)4.5~6h Fig. 7 Nyquist plots of 7A04 aluminum alloy in different periods (a)0-1h;(b)1-2h;(c)2-4.5h;(d)4.5-6h |

由图 7(a)可见,电化学阻抗谱容抗弧的直径随时间延长而减小,表明在H+与Cl-的共同作用下氧化膜变薄(即氧化膜在初始阶段发生溶解),氧化膜溶解和初始阶段的点蚀过程使电化学阻抗值减小;图 7(b)所示为在1~2h之间,电化学阻抗谱容抗弧的直径随时间延长而明显增加,这表明在1h左右金属表面开始有裂纹萌生,且萌生点逐渐增多,原因可能是由裂纹萌生所引起阻抗值的增加大于由H+与Cl-导致的金属溶解所引起阻抗值的减小;图 7(c)所示为在2~4.5h之间,电化学阻抗谱容抗弧的直径随时间基本保持不变,这表明阻抗值的增加和减小达到一种动态平衡,即阻抗增加是由裂纹产生和金属表面再钝化引起的,阻抗减小是由Cl-进入金属内部,裸露出新鲜金属,金属在酸性环境中不断溶解引起的;图 7(d)所示为在4.5~6h之间,电化学阻抗谱容抗弧的直径随时间延长逐渐减小,表明在这段时间内裂纹扩展使更多的新鲜金属与H+接触,加快了金属的溶解,即由金属溶解引起的阻抗值的减小大于由裂纹扩展引起的阻抗值的增加。

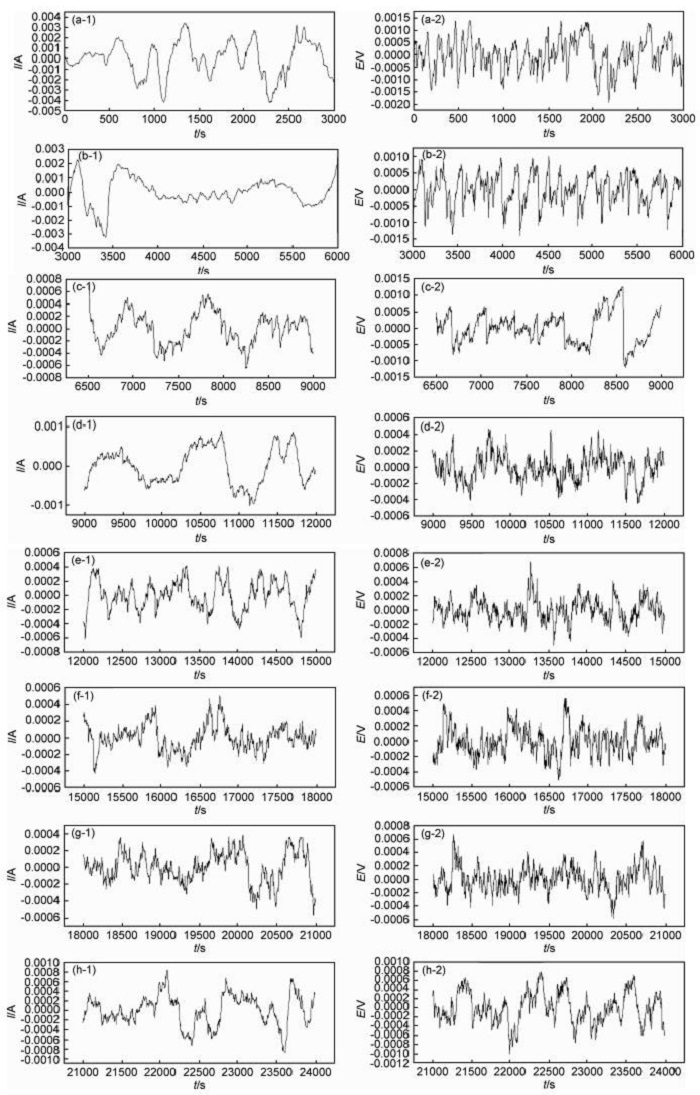

2.3 利用电化学噪声法研究SCC过程中裂纹萌生和扩展规律本工作将采用另外一种方法—电化学噪声法对SCC过程的裂纹萌生和扩展进行分析[25-26],其分析结果可与新方法进行对比,来验证新方法的可行性。在pH=1的3.5%NaCl溶液中,对7A04铝合金应力腐蚀过程进行电化学噪声测试,并将得到的电位和电流噪声信号进行时域分析,选取时间间隔为3000s,分析结果如图 8所示。

|

图 8 电化学测量的不同时间段电流(1)和电化学电压(2)噪声信号时域分析结果 (a)0~3000s;(b)3000~6000s;(c)6500~9000s;(d)9000~12000s;(e)12000~15000s;(f)15000~18000s;(g)18000~21000s;(h)21000~24000s Fig. 8 Electrochemical current (1) and electrochemical potential (2) noise signals in different periods (a)0-3000s;(b)3000-6000s;(c)6000-9000s;(d)9000-12000s;(e)12000-15000s;(f)15000-18000s;(g)18000-21000s;(h)21000-24000s |

由图 8(a), (b)可知,电压和电流幅值减小,产生强烈的周期性、长寿命噪声峰,表明该阶段为点蚀阶段即氧化膜发生溶解;由图 8(b), (c)可知,电压和电流幅值增加,表明此阶段裂纹开始萌生,原因可能是拉应力增加和Cl-的侵蚀;由图 8(c), (d)可知,电流和电压幅值减小,表明开始产生钝化膜降低其幅值;由图 8(d)~(f)可知,电流和电压幅值交替变化,表明氧化膜的再生与溶解交替出现;由图 8(f)~(h)可知,电流和电压幅值持续增加,产生高频率、短周期的密集峰形,表明裂纹发生了明显扩展,原因可能是拉应力继续增加,裂纹尖端持续暴露出新鲜金属表面导致腐蚀加剧,断裂产生信号加强[27-28]。

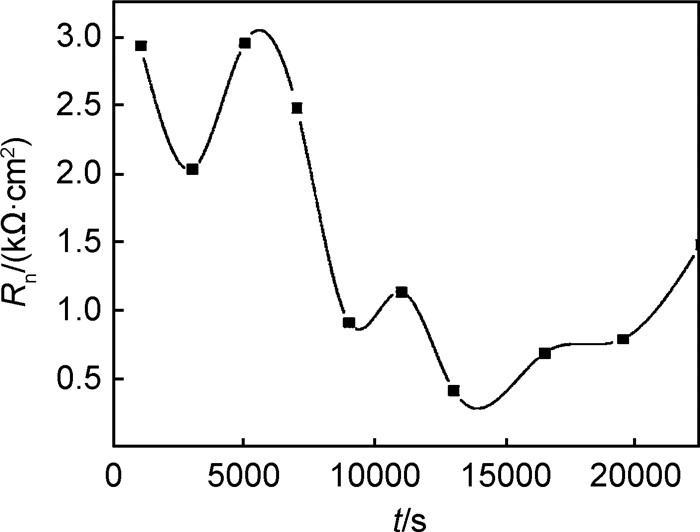

为了更加直观地表示出SCC过程中裂纹的萌生和扩展规律,对电化学噪声时域谱各个阶段的电位和电流噪声标准差求商,得到电化学噪声电阻Rn随时间的变化关系,如图 9所示。

|

图 9 SCC过程中电化学噪声阻抗随时间的变化关系 Fig. 9 Relationship between Rn and time during SCC |

由图 9可知,曲线的总体趋势是逐渐降低的,即Rn随时间的延长逐渐减小,这表明总的腐蚀程度是逐渐加剧的[28]。在3000~5000s之间,Rn明显增加,表明在此时间段内裂纹开始萌生;在13500~22500s之间,Rn值显著增加,表明在此时间段内裂纹发生了明显的扩展。该分析结果与相移和电化学阻抗谱相结合的方法所得结果(在1h左右裂纹开始萌生;在4.5h左右裂纹发生明显扩展)是相一致的。

2.4 不同pH值条件下裂纹萌生和扩展规律的比较利用相移和电化学阻抗谱相结合的方法分析其他pH条件下裂纹萌生与扩展规律,结果如表 3所示。

| pH value | Initiation time/h | Electrochemical impedance/ (Ω·cm2) | Propagation time/h | Electrochemical impedance/ (Ω·cm2) |

| 1 | 1 | 0.6-1.0 | 4.5 | 0.7-1.0 |

| 4 | 1.5 | 8-10 | 7 | 2-7 |

| 12 | 2.5 | 7-10 | 8.5 | 6-9 |

由表 3可知,pH值越小,应力腐蚀敏感性越强,裂纹萌生与扩展时刻越早;由电化学阻抗谱的范围可知,pH值越小,电化学阻抗值随之减小,也越容易发生应力腐蚀开裂,进一步验证了相移法所得结果。

综上所述,pH值越小,应力腐蚀开裂行为越明显,因此本工作选择pH=1的条件来研究裂纹萌生与扩展规律具有一定的代表性。

3 结论(1) 7A04铝合金在pH=1,4,7,12的3.5%NaCl溶液中应力腐蚀敏感性变化规律为:pH=1>pH=4>pH=12>pH=7;断口分析表明随溶液腐蚀性的增强,断裂方式表现为由沿晶断裂、穿晶准解理断裂向混合断裂型发展。

(2) 在pH=1条件下,利用相移和电化学阻抗谱相结合的方法对7A04铝合金在SCC过程中的裂纹萌生和扩展规律研究结果表明:裂纹在1h开始萌生,在4.5h发生明显扩展;裂纹的萌生和扩展不是连续的,而是分阶段进行。初始阶段表现为氧化膜溶解和点蚀;第二阶段为裂纹萌生阶段,表现为由裂纹萌生引起的阻抗值的增加大于金属腐蚀溶解引起的阻抗值的减小;第三阶段表现为氧化膜再生与溶解达到一个动态平衡;第四阶段为裂纹扩展,表现为裂纹扩展对阻抗值的增加小于腐蚀加剧对阻抗值的减小。

(3) 利用电化学噪声法对SCC过程中裂纹萌生和扩展进行分析,其结果表明裂纹在3000~5000s之间开始萌生,产生强烈的周期性、长寿命噪声峰;裂纹在13500~22500s之间发生明显扩展,产生高频率、短周期的密集峰形。这一结果与新方法所得结果相一致。

| [1] | SOWARDS J W, WILLIAMSON C H D, WEEKS T S, et al. The effect of Acetobacter sp. and a sulfate-reducing bacterial consortium from ethanol fuel environments on fatigue crack propagation in pipeline and storage tank steels[J]. Corrosion Science, 2014, 79 : 128–138. DOI: 10.1016/j.corsci.2013.10.036 |

| [2] | LO I H, TSAI W T. Effect of selective dissolution on fatigue crack initiation in 2205 duplex stainless steel[J]. Corrosion Science, 2007, 49 (4): 1847–1861. DOI: 10.1016/j.corsci.2006.10.013 |

| [3] |

闫辰光, 韩健, 张军利, 等. 有机硅涂层对聚碳酸酯透明件耐溶剂-应力开裂性能的影响[J].

航空材料学报, 2016, 36 (5): 52–57.

YAN C G, HAN J, ZHANG J L, et al. Effect of surface silicone coating on environmental stress cracking resistance of transparent polycarbonate parts[J]. Journal of Aeronautical Materials, 2016, 36 (5): 52–57. DOI: 10.11868/j.issn.1005-5053.2016.5.009 |

| [4] | ZHAO W M, WANG Y X, ZHANG T M, et al. Study on the mechanism of high-cycle corrosion fatigue crack initiation in X80 steel[J]. Corrosion Science, 2012, 57 (2): 99–103. |

| [5] |

王建亭, 周荣生, 王明杰, 等. 形变温度对Fe-20Mn-3Cu-1.3C TWIP钢拉伸变形行为的影响[J].

材料工程, 2016, 44 (1): 11–18.

WANG J T, ZHOU R S, WANG M J, et al. Effect of deformation temperature on tensile deformation behavior of Fe-20Mn-3Cu-1.3C TWIP steel[J]. Journal of Materials Engineering, 2016, 44 (1): 11–18. DOI: 10.11868/j.issn.1001-4381.2016.01.002 |

| [6] |

李文婷, 潘若生, 赵苇杭, 等. AA7075铝合金应力腐蚀开裂过程中裂纹萌生和扩展的电化学噪声[J].

中国有色金属学报, 2015, 25 (12): 3282–3292.

LI W T, PAN R S, ZHAO W H, et al. Electrochemical noise of cracking initiation and propagation of AA7075 aluminum alloy during stress corrosion cracking[J]. The Chinese Journal of Nonferrous Metals, 2015, 25 (12): 3282–3292. |

| [7] |

生海, 董超芳, 杨志炜, 等. 2024-T351铝合金在酸性NaCl溶液中SCC行为的电化学噪声检测[J].

科技导报, 2012, 30 (10): 18–23.

SHENG H, DONG C F, YANG Z W, et al. Electrochemical noise detection for SCC behavior for 2024-T351 aluminum alloy in acid NaCl solution[J]. Science and Technology Review, 2012, 30 (10): 18–23. |

| [8] | SANCHEZ-AMAYA J M, COTTIS R A, BOTANA F J. Shot noise and statistical parameters for the estimation of corrosion mechanisms[J]. Corrosion Science, 2005, 47 (12): 3280–3299. DOI: 10.1016/j.corsci.2005.05.047 |

| [9] | BREIMESSER M, RITTER S, SEIFERT H P, et al. Application of electrochemical noise to monitor stress corrosion cracking of stainless steel in tetrathionate solution under constant load[J]. Corrosion Science, 2012, 63 : 129–139. DOI: 10.1016/j.corsci.2012.05.017 |

| [10] |

刘远勇, 张晓云, 裴和中, 等. 7B04铝合金应力腐蚀敏感性研究[J].

材料工程, 2010 (2): 33–36.

LIU Y Y, ZHANG X Y, PEI H Z, et al. Research on the properties of stress corrosion crack for 7B04 alloy[J]. Journal of Materials Engineering, 2010 (2): 33–36. |

| [11] |

程远, 俞宏英, 王莹, 等. 应变速率对X80管线钢应力腐蚀的影响[J].

材料工程, 2013 (3): 77–82.

CHENG Y, YU H Y, WANG Y, et al. Effect of strain rate on stress corrosion cracking of X80 pipeline steel[J]. Journal of Materials Engineering, 2013 (3): 77–82. |

| [12] | MALARVIZHI S, BALASUBRAMANIAN V. Effects of welding processes and post-weld aging treatment on fatigue behavior of AA2219 aluminum alloy joints[J]. Journal of Materials Engineering and Performance, 2011, 20 (3): 359–367. DOI: 10.1007/s11665-010-9682-5 |

| [13] | LI H Z, WANG H J, LIANG X P, et al. Effect of Sc and Nd on the microstructure and mechanical properties of Al-Mg-Mn alloy[J]. Journal of Materials Engineering and Performance, 2012, 21 (1): 83–88. DOI: 10.1007/s11665-010-9804-0 |

| [14] | KAUFMANN J. Corrosion of aluminum and aluminum alloys[J]. Corrosion, 2005, 13 : 95–124. |

| [15] | FOLEY R T. Localized corrosion of aluminum alloys-a review[J]. Corrosion, 1986, 42 : 277–286. DOI: 10.5006/1.3584905 |

| [16] | GARCIA C, MARTIN F, De TIEDRA P, et al. Effects of prior cold work and sensitization heat treatment on chloride stress corrosion cracking in type 304 stainless steels[J]. Corrosion Science, 2001, 43 (8): 1519–1539. DOI: 10.1016/S0010-938X(00)00165-7 |

| [17] | ALMUBARAK A, BELKHARCHOUCHE M, HUSSAIN A. Stress corrosion cracking of sensitized austenitic stainless steels in Kuwait petroleum refineries[J]. Anti-Corrosion Methods and Materials, 2010, 57 (2): 58–64. DOI: 10.1108/00035591011028014 |

| [18] | DONELAN P. Modelling microstructural and mechanical properties of ferritic ductile cast iron[J]. Materials Science and Technology, 2000, 16 (3): 261–269. DOI: 10.1179/026708300101507811 |

| [19] | OSORIO W R, GARCIA A. Modeling dendritic structure and mechanical properties of Zn-Al alloys as a function of solidification conditions[J]. Materials Science and Engineering:A, 2002, 325 (1/2): 103–111. |

| [20] | SANTOS G A, De NETO C M, OSORIO W R, et al. Design of mechanical properties of a Zn27Al alloy based on microstructure dendritic array spacing[J]. Materials & Design, 2007, 28 (9): 2425–2430. |

| [21] | OSORIO W R, SPINELLI J E, FREIRE C M, et al. Experimental analysis of corrosion resistance on columnar to equiaxed transition region of as cast structures of Al-Cu alloys[J]. Materials Science and Technology, 2008, 24 (12): 1433–1437. DOI: 10.1179/174328406X131028 |

| [22] | PEIXOTO L C, OSORIO W R, GARCIA A. Microstructure and electrochemical corrosion behavior of a Pb-1% Sn alloy for lead-acid battery components[J]. Journal of Power Sources, 2009, 192 (2): 724–729. DOI: 10.1016/j.jpowsour.2009.02.081 |

| [23] | PEIXOTO L C, OSORIO W R, GARCIA A. The interrelation between mechanical properties, corrosion resistance and microstructure of PbSn casting alloys for lead-acid battery components[J]. Journal of Power Sources, 2010, 195 (2): 621–630. DOI: 10.1016/j.jpowsour.2009.08.011 |

| [24] | OSORIO W R, PEIXOTO L C, MOUTINHO D J, et al. Corrosion resistance of directionally solidified Al-6Cu-1Si and Al-8Cu-3Si alloys castings[J]. Materials & Design, 2011, 32 (7): 3832–3837. |

| [25] | BOSCH R W. Electrochemical impedance spectroscopy for the detection of stress corrosion cracks in aqueous corrosion systems at ambient and high temperature[J]. Corrosion Science, 2005, 47 (1): 125–143. DOI: 10.1016/j.corsci.2004.05.018 |

| [26] | WELLS D B, STEWART J, DAVIDSON R, et al. The mechanism of intergranular stress corrosion cracking of sensitised austenitic stainless steel in dilute thiosulphate solution[J]. Corrosion Science, 1992, 33 (1): 39–71. DOI: 10.1016/0010-938X(92)90017-W |

| [27] | LEBAN M, DOLECEK V, LEGAT A. Electrochemical noise during non-stationary corrosion processes[J]. Materials & Corrosion, 2001, 52 (6): 418–425. |

| [28] | RITTER S, SEIFERT H P. Detection of SCC initiation in austenitic stainless steel by electrochemical noise measurements[J]. Materials & Corrosion, 2013, 64 (8): 683–690. |

2018, Vol. 46

2018, Vol. 46