文章信息

- 郭卫, 孔德军

- GUO Wei, KONG De-jun

- 激光退火对1Cr5Mo钢焊接接头热拉伸性能的影响

- Effect of Laser Annealing on Hot-stretching Properties of 1Cr5Mo Steel Welded Joints

- 材料工程, 2018, 46(2): 115-121

- Journal of Materials Engineering, 2018, 46(2): 115-121.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.000720

-

文章历史

- 收稿日期: 2015-06-08

- 修订日期: 2017-08-12

2. 常州大学 常州市 模具先进制造高技术重点实验室, 江苏 常州 213164

2. Changzhou High Technology Research Key Laboratory of Mould Advanced Manufacturing, Changzhou University, Changzhou 213164, Jiangsu, China

1Cr5Mo耐热钢具有良好的强度和高韧性,能够抵抗石油裂化过程中产生的腐蚀,主要用于石油裂解管、热蒸气管、锅炉等领域[1-4]。其制作过程一般采用焊接方法,属于局部加热熔化过程,容易产生焊接接头组织的缺陷,是影响管道安全的主要因素之一[5-6];因此,需要对其焊接接头进行表面改性处理,目前,主要采用喷丸强化、表面纳米化、超声冲击、碾压、热处理等方法[7-9]。国内学者对焊接接头的热处理工艺进行了大量研究,杨松等[10]分析了热处理对局部损伤的影响,获得热处理变形的控制方法;邹德宁等[11]研究了热处理后焊接接头的力学性能,揭示了焊接接头组织的演变特征;郝亚鑫等[12]对焊接接头进行热处理,分析了热处理对析出相尺寸及分布的影响。热处理工艺需要对管道进行退火,但由于管道结构的复杂性,上述的热处理工艺受到限制。与传统的热处理方法相比,激光热处理(Laser Heat Treatment, LHT)通过控制激光方向可以对材料表面任意局部进行处理,利用其高能量改变表面微观结构,产生残余压应力,提高其拉伸性能。叶存冬等[13]分析了激光热处理对焊接接头疲劳性能的影响,裴峻峰等[14]研究了激光热处理对应力腐蚀的影响,并对应力腐蚀开裂及其断裂机理进行了分析;师东生[15]分析了激光热处理工艺参数对微观组织与硬度的影响,获得了提高耐磨性能的机理;而有关激光退火对1Cr5Mo钢焊接接头热拉伸性能影响的文献报道甚少。本工作通过CO2激光对1Cr5Mo钢焊接接头进行退火,分析温度对激光退火后焊接接头热拉伸性能的影响。

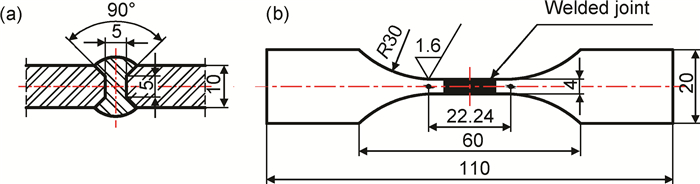

1 实验实验材料为退火状态的1Cr5Mo耐热钢,其化学成分(质量分数/%)为C 0.15,Si 0.50,Mn 0.60,Cr 4.0~6.0,Mo 0.45~0.60,Ni 0.60,P 0.03,S 0.02,其余为Fe。钢板厚度为10mm,采用X型坡口,双面焊接,如图 1(a)所示。利用ϕ2.5mm的H11Cr5Mo焊丝氩弧焊打底和ϕ3.2mm的R507焊条手工焊盖面。激光退火处理在GLS-IB型CO2激光器上进行,采用氮气保护,双面处理,搭接率为50%,其工艺参数:光斑直径为4mm,功率为1.0kW,扫描速率为15mm/s。激光退火后,利用VHX-700FC型超景深三维显微系统分析焊接接头表面显微组织,并采用D/max 2500PC型X射线衍射仪分析激光退火前后焊接接头的物相组成。残余应力分析在X350-A型应力仪上进行,工艺参数:倾斜角Ψ分别为0°, 25°, 35°和45°,应力常数为-318MPa/(°),起始角度为161°~152°,步进速率为2.0(°)/min。热拉伸实验在AGS-10KNZ型拉伸试验机上进行,试样尺寸如图 1(b)所示。在200℃和300℃时分别对原始试样和激光退火后试样进行热拉伸实验,拉断后,采用JSUPRA55型场发射扫描电镜观察断口形貌,分析激光退火后1Cr5Mo耐热钢焊接接头热拉伸断裂机理。

|

图 1 焊接接头形状(a)与拉伸试样尺寸(b) Fig. 1 Shape of welded joint (a) and dimension of stretching sample (b) |

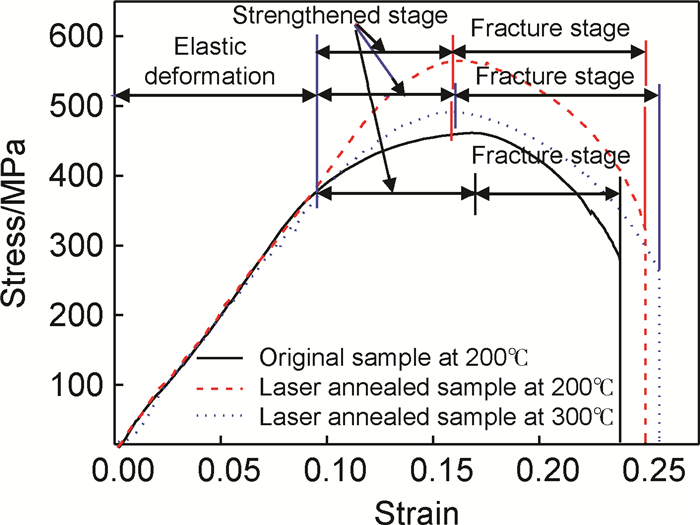

图 2为试样应力-应变拉伸曲线图。在弹性变形阶段,3组试样的拉伸曲线斜率相差不大,这表明在此阶段激光退火和温度对焊接接头弹性变形基本没有影响。3组试样均没有明显的屈服现象,直接进入均匀变形阶段。在均匀变形阶段,激光退火后试样抗拉强度明显大于原始试样,300℃时激光退火后试样屈服强度和抗拉强度有所下降,但仍大于200℃时原始试样屈服强度和抗拉强度,这说明激光退火后焊接接头能够满足更高的高温使用要求。在断裂阶段,200℃时激光退火后试样应变大于原始试样应变,塑性有所增强。在300℃时应变区间增大,激光退火后试样塑性随着温度升高而有所增加。

|

图 2 试样应力-应变拉伸曲线 Fig. 2 Stretching stress-strain curves of samples |

表 1为图 2中应力-应变曲线数据处理结果,200℃时激光退火后试样屈服强度、抗拉强度和伸长率比原始试样分别提高了32.5%,22.5%和4.6%。300℃时激光退火后试样屈服强度和抗拉强度与原始试样在200℃时相比差别不大,仅提高了6.6%和6.5%。随着温度升高,激光退火后试样屈服强度和抗拉强度有所下降。而伸长率由200℃时24.9%提高到300℃时25.6%,比原始试样提高了7.5%,这是由于温度升高缓解了晶粒间不均匀变形所引起的应力集中,从而塑性有所提高。

| Sample state | Yield strength/MPa | Tensile strength/MPa | Reduction of area/% | Elongation/% |

| Original sample at 200℃ | 378 | 461 | 48.7 | 23.8 |

| Laser annealed sample at 200℃ | 501 | 565 | 54.5 | 24.9 |

| Laser annealed sample at 300℃ | 403 | 491 | 62.2 | 25.6 |

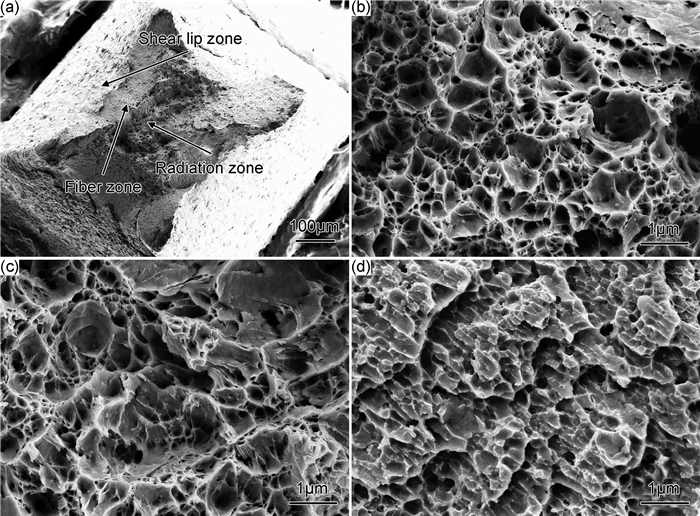

在200℃时原始试样断口全貌如图 3(a)所示,其由纤维区、放射区和剪切唇区组成,为韧性断裂方式。纤维区由大量的等轴小韧窝组成,如图 3(b)所示。放射区主要由尺寸比纤维区小的等轴韧窝组成,并伴有撕裂棱产生,如图 3(c)所示。剪切唇区由尺寸更小的拉长韧窝组成,如图 3(d)所示。

|

图 3 200℃时原始试样拉伸断口形貌 (a)断口全貌; (b)纤维区; (c)放射区; (d)剪切唇区 Fig. 3 Fracture morphologies of original sample at 200℃ (a)overall morphology of fracture; (b)fiber zone; (c)radiation zone; (d)shear lip zone |

在200℃时激光退火后试样断口全貌如图 4(a)所示,颈缩比原始试样严重,颈缩面较小,这是由于激光退火后试样裂纹扩展阻力增加,其塑性得到提高的结果。纤维区由大小均匀的等轴韧窝组成,尺寸和深度明显大于原始试样,如图 4(b)所示。放射区主要由等轴韧窝和少量剪切拉长韧窝组成,尺寸小于纤维区,但大于原始试样,如图 4(c)所示。剪切唇区由大量的拉长韧窝组成,尺寸和深度大于原始试样,如图 4(d)所示。

|

图 4 200℃时激光退火后试样拉伸断口形貌 (a)宏观断口; (b)纤维区; (c)放射区; (d)剪切唇区 Fig. 4 Fracture morphologies of laser annealed sample at 200℃ (a)overall morphology of fracture; (b)fiber zone; (c)radiation zone; (d)shear lip zone |

图 5为300℃时激光退火后试样断口形貌,颈缩明显,深度大于在200℃时激光退火的试样,剪切唇区面积有所减小,为典型的韧性断口,如图 5(a)所示。纤维区断口由等轴韧窝组成,如图 5(b)所示,其尺寸大于200℃时激光退火的试样,这是由于温度升高时,晶界切变抗力降低,韧窝成核率减小,引起韧窝尺寸增大。放射区由等轴韧窝组成,韧窝尺寸和深度明显大于200℃时激光退火的试样,如图 5(c)所示。与200℃拉伸时相比,激光退火的试样剪切唇区是由少量等轴韧窝和大量的拉长韧窝组成,韧窝尺寸和深度有所增加,如图 5(d)所示。

|

图 5 300℃时激光退火后试样拉伸断口形貌 (a)宏观断口; (b)纤维区; (c)放射区; (d)剪切唇区 Fig. 5 Fracture morphologies of laser annealed sample at 300℃ (a)overall morphology of fracture; (b)fiber zone; (c)radiation zone; (d)shear lip zone |

在拉伸过程中,3组试样都出现了不同程度的颈缩,受力由均匀分布的轴向应力作用转变为轴向应力、径向应力和切向应力的共同作用[16-17]。颈缩中心处纤维区为最大受力区域,裂纹扩展速率最快,形成分层断裂现象,如图 6所示。在200℃时,原始试样分层断裂现象明显,呈台阶状,如图 6(a)所示。激光退火的试样分层断裂现象有所缓解,其断裂方式得到改善,如图 6(b)所示。当300℃时,激光退火的试样纤维区也存在“台阶状”分层断裂现象,但其高度低于200℃时激光退火的试样,如图 6(c)所示。

|

图 6 断口分层断裂形貌 (a)200℃时原始试样; (b)200℃时激光退火的试样; (c)300℃时激光退火的试样 Fig. 6 Morphologies of layered rupture on fractures (a)original sample at 200℃; (b)laser annealed sample at 200℃; (c)laser annealed sample at 300℃ |

原始试样截面存在一些微小的焊接孔洞和微裂纹,如图 7(a)所示,易产生应力集中现象。经激光退火后焊接接头表面形成厚度约为65μm的热影响层,无明显的焊接缺陷,如图 7(b)所示,微观缺陷有所减少,组织结构得到改善。

|

图 7 激光退火前(a)后(b)截面形貌 Fig. 7 Section morphologies of sample before (a) and after (b) laser annealing |

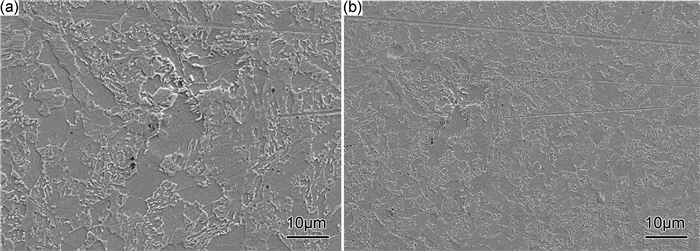

原始试样表面显微组织比较粗大,如图 8(a)所示,经激光退火后显微组织尺寸明显减小,分布均匀,如图 8(b)所示。这是由于激光加热和冷却时间极短,形成较大的相变驱动力,加快了组织成核速率,产生晶粒细化。晶粒细化使变形量分散到其他晶粒,增加了位错运动的阻力,表现出较好的塑性和韧性。

|

图 8 激光退火前(a)后(b)试样表面晶粒分布 Fig. 8 Grain size distribution of sample surface before (a) and after (b) laser annealing |

原始试样的物相由α-Fe组成,而激光退火的试样物相主要由α-Fe, γ-Fe, MnO2, 奥氏体和Fe3O4等组成,如图 9所示。其中Fe3O4和MnO2分别为Fe和Mn原子的氧化物,而面心立方的γ-Fe可以转化为体心立方的α-Fe;因此,激光退火的试样表面没有出现新的物相,只是出现奥氏体相衍射峰,与原始试样相比,奥氏体含量有所增加。

|

图 9 激光退火前后试样表面XRD分析 Fig. 9 XRD analysis of sample surfaces before andafter laser annealing |

激光退火的试样表面残余应力由拉应力(106±6)MPa(图 10(a))转变为压应力(-255±8)MPa(图 10(b)),这是由于激光退火区域产生塑性变形,使焊接形成的残余拉应力得到释放。同时,激光退火区域外的材料抵抗该区域塑性变形,从而形成压应力。压应力可以抵消一部分外加载荷,对已形成的裂纹具有闭合效果[18],有利于提高试样的拉伸性能。

|

图 10 激光退火前(a)后(b)试样表面残余应力 Fig. 10 Residual stress of sample surface before (a) and after (b) laser annealing |

(1) 在200℃时,激光退火前后试样拉伸断口均为韧性断裂,激光退火后试样屈服强度、抗拉强度和伸长率比原始试样分别提高了32.5%, 22.5%和4.6%。

(2)在300℃时,激光退火后试样屈服强度、抗拉强度和伸长率比原始试样分别提高了6.6%,6.5%和7.5%,断裂方式得到改善。

(3)激光退火后试样表面形成了晶粒细化和残余压应力层,是提高1Cr5Mo耐热钢焊接接头热拉伸性能的主要因素。

| [1] |

黄少军, 刘康林. 退火降温速率对1Cr5Mo钢组织及性能的影响[J].

压力容器, 2014, 31 (1): 15–19.

HUANG S J, LIU K L. Effects of cooling rate of annealing treatment on microstructure and properties of 1Cr5Mo steel[J]. Pressure Vessel Technology, 2014, 31 (1): 15–19. |

| [2] |

石晓霞, 郭兆成, 乔爱云. 1Cr5Mo合金钢管热处理工艺研究[J].

包钢科技, 2010, 36 (5): 13–15.

SHI X X, GUO Z C, QIAO A Y. Research on heat treatment technology for 1Cr5Mo alloy steel pipes[J]. Science and Technology of Baotou Steel, 2010, 36 (5): 13–15. |

| [3] |

郭卫, 孔德军. 激光热处理对1Cr5Mo钢焊接接头慢拉伸性能的影响[J].

材料热处理学报, 2015, 36 (8): 203–208.

GUO W, KONG D J. Effects of laser heat treatment on stress corrosion cracking behavior of 1Cr5Mo steel welded joint[J]. Transactions of Materials and Heat Treatment, 2015, 36 (8): 203–208. |

| [4] |

李秀程, 谢振家, 王学林, 等. 高强度低碳贝氏体钢拉伸断口分离现象及机理研究[J].

金属学报, 2013, 49 (2): 167–174.

LI X C, XIE Z J, WANG X L, et al. Split fracture phenomenon and mechanism in tensile tests of high strength low carbon bainitic steel[J]. Acta Metallurgica Sinica, 2013, 49 (2): 167–174. |

| [5] |

陈嵩. 1Cr5Mo钢高温应力腐蚀及防护方法的研究现状[J].

热加工工艺, 2013, 42 (12): 29–31.

CHEN S. Research status of high temperature stress corrosion and protective methods for 1Cr5Mo steel[J]. Hot Working Technology, 2013, 42 (12): 29–31. |

| [6] |

宫鑫. 1Cr5Mo石油裂化用无缝钢管热处理工艺优化[J].

包钢科技, 2015, 41 (4): 63–64.

GONG X. Heat treatment process optimization for 1Cr5Mo seamless steel tube for petroleum cracking[J]. Science and Technology of Baotou Steel, 2015, 41 (4): 63–64. |

| [7] |

陈国宏, 潘家栋, 王家庆, 等. 650℃时效HR3C耐热钢的显微组织与高温拉伸性能[J].

材料热处理学报, 2014, 35 (2): 104–109.

CHEN G H, PAN J D, WANG J Q, et al. Microstructure and high-temperature tensile properties of HR3C heat-resistant steel after annealing at 650℃[J]. Transactions of Materials and Heat Treatment, 2014, 35 (2): 104–109. |

| [8] | YANG B Q, CHEN G N, ZHANG K, et al. A mechanical model for the quantification of the effect of laser quenching on CTOD in steels[J]. Journal of Materials Processing Technology, 2009, 209 (4): 2180–2185. DOI: 10.1016/j.jmatprotec.2008.05.018 |

| [9] | ZHAO X H, WANG D P, HUO L X. Analysis of the S-N curves of welded joints enhanced by ultrasonic peening treatment[J]. Materials & Design, 2011, 32 (1): 88–96. |

| [10] |

杨松, 杨圆明. AP1000蒸汽发生器环焊缝局部热处理对U形管局部损伤的分析及预防[J].

焊接学报, 2015, 36 (6): 90–94.

YANG S, YANG Y M. U-tube local damage analysis and preventable method for AP1000 steam generator during local post weld heat treatment[J]. Transactions of the China Welding Institution, 2015, 36 (6): 90–94. |

| [11] |

邹德宁, 韩英, 李姣, 等. 热处理对2205双相不锈钢焊接接头力学性能的影响[J].

机械工程学报, 2011, 47 (2): 85–89.

ZOU D N, HAN Y, LI J, et al. Influence of heat treatment on mechanical properties of 2205 duplex stainless steel welds[J]. Journal of Mechanical Engineering, 2011, 47 (2): 85–89. |

| [12] |

郝亚鑫, 王文, 徐瑞琦, 等. 焊后热处理对7A04铝合金水下搅拌摩擦焊接接头组织性能的影响[J].

材料工程, 2016, 44 (6): 70–75.

HAO Y X, WANG W, XU R Q, et al. Effects of post weld heat treatment on microstructures and mechanical properties of submerged friction stir welded 7A04 aluminum alloy[J]. Journal of Materials Engineering, 2016, 44 (6): 70–75. DOI: 10.11868/j.issn.1001-4381.2016.06.011 |

| [13] |

叶存冬, 孔德军. 激光热处理对X80管线钢焊接接头疲劳性能的影响[J].

材料热处理学报, 2014, 35 (10): 64–69.

YE C D, KONG D J. Effect of laser heat treatment on fatigue resistance of X80 pipeline steel welded joints[J]. Transactions of Materials and Heat Treatment, 2014, 35 (10): 64–69. |

| [14] |

裴峻峰, 郭泽亮, 殷舜时, 等. 激光热处理对1Cr13井口用钢抗硫化物应力腐蚀性能的影响[J].

材料热处理学报, 2015, 36 (5): 184–190.

PEI J F, GUO Z L, YIN S S, et al. Effects of laser heat treatment on sulfide stress corrosion resistance of 1Cr13 steel for wellhead equipment[J]. Transactions of Materials and Heat Treatment, 2015, 36 (5): 184–190. |

| [15] |

师东生. 激光热处理工艺对高速钢轧辊微观组织与硬度特性的影响[D]. 长春: 长春理工大学, 2014. SHI D S. Effects of laser heat treatment on the microstructures and hardness characteristics of high speed steel rolls[D]. Changchun: Changchun University of Science and Technology, 2014. |

| [16] |

彭胜, 彭其春, 范丹萍, 等. 耐候钢Q450NQR1拉伸试验断口分层原因分析[J].

物理测试, 2014, 32 (1): 36–39.

PENG S, PENG Q C, FAN D P, et al. Cause of layered fracture of weathering steel Q450NQR1 during tensile test[J]. Physics Examination and Testing, 2014, 32 (1): 36–39. |

| [17] |

刘会杰, 刘向前, 胡琰莹. 搅拌摩擦焊缝类型对接头拉伸性能及断裂特征的影响[J].

机械工程学报, 2015, 51 (22): 29–34.

LIU H J, LIU X Q, HU Y Y. Effects of weld characteristics on tensile properties and fracture morphologies of friction stir welded joints[J]. Journal of Mechanical Engineering, 2015, 51 (22): 29–34. |

| [18] |

吴永忠, 孔德军, 龙丹, 等. 激光冲击对X70管线钢焊缝盐雾腐蚀的影响[J].

焊接学报, 2012, 33 (12): 101–104.

WU Y Z, KONG D J, LONG D, et al. Effects of laser shock wave on salt spray corrosion of X70 pipeline steel welded lines[J]. Transactions of the China Welding Institution, 2012, 33 (12): 101–104. |

2018, Vol. 46

2018, Vol. 46