文章信息

- 周德琴, 陈伟, 张秋阳, 周银, 崔向红, 王树奇

- ZHOU De-qin, CHEN Wei, ZHANG Qiu-yang, ZHOU Yin, CUI Xiang-hong, WANG Shu-qi

- 不同基体热浸镀铝镀层组织和高温磨损行为

- Microstructure and High-temperature Wear Behavior of Hot-dipped Aluminized Coating on Different Substrate Materials

- 材料工程, 2018, 46(2): 93-98

- Journal of Materials Engineering, 2018, 46(2): 93-98.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2014.001371

-

文章历史

- 收稿日期: 2014-11-20

- 修订日期: 2016-02-26

Fe-Al系金属间化合物因具有较低的成本、极好的耐高温、耐氧化和耐硫化等特点,在航空航天、交通运输、化工、机械等领域受到广泛关注和应用[1-6]。同时,较高的比强度、硬度、弹性模量和加工硬化率等优异性能使Fe-Al系合金被认为是潜在的耐磨材料[7]。基于FeAl和Fe3Al相的金属间化合物合金经摩擦磨损实验研究发现,Fe-Al合金在室温下并不具有较好的耐磨性[8-12]。环境氢脆、弱的晶界强度,孔洞硬化和脆化等是其磨损性能较差的主要原因[13-14]。普遍认为,必须添加一定的合金元素(如Cr,B等)或陶瓷颗粒(如Al2O3,WC,TiC等)才能改善其磨损性能。然而,徐滨士等[15-16]和Li等[17]对Fe-Al合金的高温磨损研究发现,Fe-Al合金并不总是具有较差的耐磨性,且随着环境温度的升高,其磨损率在一定温度范围内出现下降的趋势。热浸镀铝是一种经济而有效的制备Fe-Al合金的方法。本工作采用热浸镀铝及高温扩散处理工艺,在不同基体上制备包含Fe-Al系的金属间化合物涂层,采用销盘式高温高速摩擦磨损试验机进一步验证其高温耐磨性,并研究不同基体对磨损行为的影响,分析其磨损形貌及磨损机制。

1 实验材料与方法基体材料选用轧制态的45钢和H13钢, 其化学成分如表 1所示。用线切割将45钢和H13钢加工成ϕ70mm×12mm的圆盘。用机床将其表面打磨平整,再用400# SiC砂纸打磨光滑。放入体积分数为8%的盐酸溶液中除锈、水洗,随后用丙酮超声除油、烘干,放入干燥皿中备用。将高纯铝锭(>99.9%)放入石墨坩埚中,将坩埚置于SG2-7.5-10井式电阻炉中,加热至750℃使铝锭完全融化,静置30min后扒渣。将处理好的45钢和H13钢完全浸入熔融铝液中静置5min,以0.2~0.4m/s速率将其取出,空冷至室温。浸镀铝后的样品放入ZT-12-11型带视窗真空加热炉中进行高温扩散处理,升温速率为10℃/min,加热至1000℃保温5h,随炉冷却至室温后取出,制得Fe-Al系金属间化合物涂层。

| Material | C | Cr | Mo | V | Si | Mn | S | P | Fe |

| 45 steel | 0.43 | 0.22 | 0.27 | 0.63 | ≤0.03 | ≤0.03 | Bal | ||

| H13 steel | 0.41 | 5.23 | 1.15 | 0.92 | 1.02 | 0.34 | ≤0.03 | ≤0.03 | Bal |

采用MG-2000型销盘式高温高速摩擦磨损试验机进行磨损实验。将铝化的45钢和H13钢分别加工成ϕ6mm×12mm的销试样;选取W6Mo5Cr4V2高速钢为对磨材料,并加工成ϕ70mm×10mm的对磨盘。1150℃保温1h进行完全奥氏体化,油冷;500℃回火3次,每次保温2h,空冷,获得60~62HRC的硬度值。磨损实验在大气环境下进行,环境温度为400,600℃,施加载荷分别为50,100,150,200, 250,300N,滑动速率为240r/min,滑动距离为1200m。磨损前采用400#的SiC砂纸将销和盘分别打磨光滑,并用丙酮除油。采用精度为10-5g的分析电子天平E180称量磨损前后质量,取其质量差作为磨损失重。利用W=Δm/(ρL) (W为磨损率,Δm为磨损失重,ρ为密度,L为滑动距离)将磨损失重转化为磨损率。

用D/Max-2500/pc X-ray衍射仪(XRD)分析扩散后Fe-Al镀层物相;用JSM-7001F扫描电镜(SEM)观察镀层形貌、显微结构及磨损表面形貌;用Inca Energy 350能谱仪(EDS)分析区域成分;用HR-150A洛氏硬度计和HVS-1000型显微硬度计分别测量实验材料及镀层显微硬度。

2 结果与分析 2.1 热浸镀铝镀层物相及形貌钢浸入熔融铝液时,铝原子与铁原子在Fe-Al界面处发生相互扩散反应,首先生成自由能最低且为单斜晶系结构的FeAl3相(a=1.5489nm, b=0.8083nm, c=1.2476nm),随着反应的进行,界面处出现较大的Fe,Al浓度起伏,FeAl3相迅速转化为正交晶系结构的Fe2Al5相(a=0.7675nm, b=0.6403nm, c=0.4203nm)[18]。由于Fe2Al5晶格在C轴[002]方向存在大量的空隙缺陷,Fe,Al原子优先沿着C轴方向扩散,Fe2Al5相也沿着C轴方向快速长大,长大速率明显大于最初的FeAl3相,因此整个镀层的生长方向就是Fe2Al5的长大方向,在微观形貌上表现为向钢基体内部生长的舌状或者锯齿状[18]。之前的研究表明,将浸镀后的样品经真空高温扩散处理后,Fe2Al5逐步转变为脆性的FeAl2,韧性的FeAl和Fe3Al相[19]。

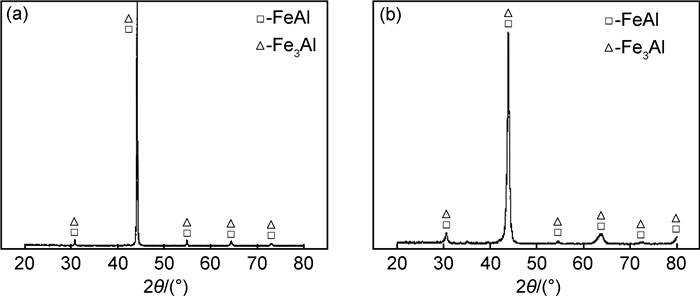

45钢和H13钢镀层的XRD谱图如图 1所示。可知两者镀层物相组成相似,都是由FeAl,Fe3Al两相或者其中一相组成。由于FeAl和Fe3Al衍射角度极其相似,很难准确确定其物相组成。因此,需进一步表征45钢和H13钢镀层剖面形貌和成分。

|

图 1 热浸镀铝钢表面的XRD谱图 (a)45钢; (b)H13钢 Fig. 1 XRD patterns on the coating of hot-dipped aluminized steels (a)45 steel; (b)H13 steel |

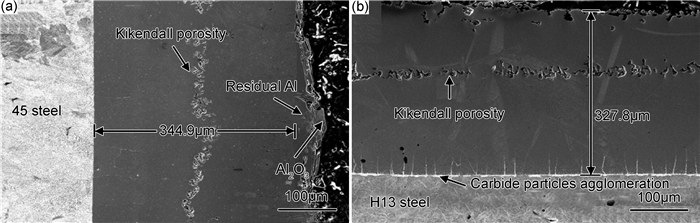

图 2为45钢和H13钢的Fe-Al镀层剖面形貌。可知两者镀层形貌基本相似,均由外层和内层两部分构成,两层各自连续致密,但层界面处存在平行于表面的横向孔洞。经EDS成分分析可知,外层Fe/Al原子比近似等于1(Fe:Al=50.62:49.38),而内层则约为3:1(Fe:Al=75.04:24.96)。由此可以推断,外层为FeAl相,内层为Fe3Al相。镀层总厚度均为300~350μm,但45钢镀层略厚于H13钢镀层。45钢镀层表面残留少量的纯Al和Al2O3,这是由于扩散过程中少量空气氧化所致。而在Fe-Al镀层/H13钢基体界面处以及内层镀层之间存在一定的碳化物偏聚区,如图 2(b)所示。如前所述,Fe-Al镀层均是由舌状Fe2Al5向基体内部长大并逐步转化而来,但在最初阶段依然保持舌状。而H13钢原材料中本身存在弥散分布的碳化物颗粒,这些碳化物颗粒不与Fe和Al反应,在相互扩散及镀层长大过程中,碳化物颗粒少量分布于镀层内,大部分偏聚于镀层/基体界面及舌状界面处,影响Fe,Al原子的相互扩散,阻碍镀层长大,因此H13钢镀层总厚度略小于45钢的镀层。45钢和H13钢镀层及基体的硬度如表 2所示。可知,镀层硬度由外而内逐渐降低,45钢镀层最外层FeAl和内层Fe3Al硬度值分别为480~500HV和320~350HV,与Kobayashi等[20]的研究结果相似;而H13钢镀层由外而内分别为580~620HV和500~550HV,高于45钢镀层硬度。

|

图 2 45钢(a)和H13钢(b)热浸镀铝镀层剖面形貌 Fig. 2 Cross-section morphologies of hot-dipped aluminized coating on 45 steel(a) and H13 steel(b) |

| Material | Outer layer | Inner layer | Substrate |

| 45 steel | 480-500 | 320-350 | 200-220 |

| H13 steel | 580-620 | 400-450 | 500-550 |

45钢和H13钢镀层在不同温度下的磨损率如图 3所示。400℃/50~200N时,无论45钢还是H13钢镀层都表现出极低的磨损率和良好的耐磨性,磨损率曲线随载荷的增加只是出现轻微波动,而不是线性增加。当载荷超过200N时,45钢镀层磨损率急剧增加,载荷超过250N时,H13钢镀层磨损率也出现一个较大的跳跃。600℃时,45钢镀层磨损率在50~100N小载荷范围内就已经开始出现较大的增加趋势,其耐磨性瞬间变差,随后随着载荷的增加而线性增加。而600℃时H13钢镀层磨损率只是略高于400℃的,在全部测量载荷范围内轻微波动,即使在300N时依然保持着极低的磨损率。

|

图 3 45钢和H13钢镀层在不同温度下的磨损率 Fig. 3 Wear rate of 45 steel and H13 steel coating at various temperatures |

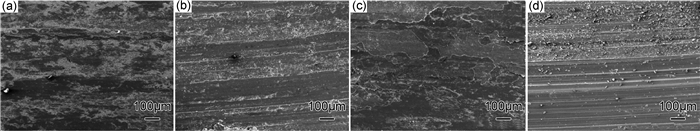

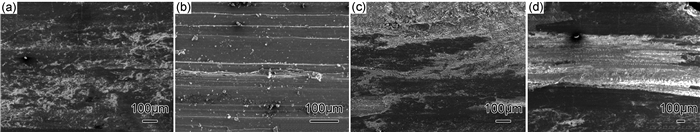

45钢和H13钢镀层磨面形貌如图 4,5所示。400℃/50~200N时,45钢和H13钢镀层磨损形貌相似(图 4(a),5(a)),磨面还存在大量的光滑区域(即摩擦氧化层)。EDS分析表明,该区域包含Fe,Al,O,Cr,W和Mo等元素,其中O是来源于周围环境中,而Cr,W,Mo则是来自对磨材料。Fe-Al镀层依然存在于磨面,但局部区域发生剥落、碎化。随着载荷的增加,45钢和H13钢镀层完全剥落,磨面均呈现大量较深的犁沟及附着的磨屑颗粒(图 4(b),5(b))。600℃/50N时,尽管磨面存在大量的O,但45钢镀层亦开始剥落(图 4(c));随着载荷的增加,磨面镀层完全消失,出现较深的犁沟(图 4(d))。而H13钢镀层磨面形貌与400℃/50~250N相似,以光滑氧化层和一定尺寸的剥落坑为主。随着载荷的增加,氧化层数量和面积明显增加,剥落坑尺寸逐渐增大,在剥落坑内出现鱼鳞状的黏着痕迹(图 5(c),(d))。

|

图 4 45钢镀层磨面形貌 (a)400℃/150N;(b)400℃/250N;(c)600℃/50N;(d)600℃/100N Fig. 4 Morphologies of worn surface of the coatings on aluminized 45 steel (a)400℃/150N;(b)400℃/250N;(c)600℃/50N;(d)600℃/100N |

|

图 5 H13钢镀层磨面形貌 (a)400℃/150N;(b)400℃/300N;(c)600℃/50N;(d)600℃/300N Fig. 5 Morphologies of worn surface of the coatings on aluminized H13 steel (a)400℃/150N;(b)400℃/300N;(c)600℃/50N;(d)600℃/300N |

Rigney[21]认为,材料的磨损过程包含表面、亚表面的塑性变形,磨屑的形成与转移,与周围环境中的元素发生反应,然后在载荷的作用下形成机械混合层保护基体。Stott[22]也认为,一般情况下磨损过程中产生的磨屑以3种形式存在:(1)完全脱离表面;(2)“第三体”颗粒犁削表面;(3)以颗粒层的形式存在于摩擦层中。显然,高温下一定载荷范围内,H13钢Fe-Al镀层磨面都存在大量的摩擦氧化层。这些光滑氧化层阻碍对磨材料的直接接触,显著降低磨损。摩擦氧化层形成后,磨损率的变化与载荷并不成正比关系,而是与磨面氧化层的疲劳程度有关[22]。摩擦氧化物的数量和面积随着温度的增加而增加,似乎可以认为环境温度越高,氧化物越多,磨损率越低。但实验结果却表明,600℃时的磨损率略高于400℃的。因此,除了磨面氧化层以外,还要考虑到Fe-Al镀层和基体对磨损行为和耐磨性的影响。

文献[23-24]报道,Fe-Al系合金与Ni-Al,Ti-Al等其他金属间化合物一样,随着环境温度的增加,屈服强度逐渐增大,在400~600℃范围内达到最大值,随后逐渐下降。在滑动磨损过程中,环境温度和摩擦闪点温度共同提高磨面温度,也就是说,在400℃时,磨面温度可能在400~600℃之间,而在600℃时,磨面温度大于600℃。因此可以认为,从400~600℃的磨损行为变化与磨面温度升高导致的Fe-Al合金屈服强度的变化密切相关。同时,Morris[25]提出,随着环境温度的增加,Fe-Al合金的滑移系增加,在{110}和{112}滑移面上存在大量的交滑移。Stoloff[2]报道了Fe-Al系合金断裂伸长率由室温的8%增大到800℃的140%。高温下,滑移系的增多明显提高了Fe-Al合金的韧性,且随环境温度的增加而呈线性提高。可以认为,Fe-Al合金的韧性在600℃下大于400℃的。因此,H13钢Fe-Al镀层在600℃/300N下仍然具有较低的磨损率,且在磨面内存在大量的鱼鳞状黏着痕迹(图 5(d))。

对于45钢和H13钢基体而言,H13钢的硬度为500~550HV,明显大于45钢的200~220HV(见表 2)。H13钢强度也远高于45钢,H13钢在高温下也具有一定的热稳定性。同时,表面摩擦氧化层和Fe-Al镀层具有较差的热导率,抑制基体材料进一步升温软化。因此在600℃时,H13钢镀层依然能够保持较低的磨损率,而45钢镀层完全剥落,几乎不能起到任何保护作用,基体软化严重,出现严重塑性挤出。

综上所述,H13钢镀层在高温下具有极好的耐磨性,而45钢镀层的耐磨性则取决于基体材料的性能。45钢镀层在400℃/50~200N,H13钢镀层在400℃/50~250N和600℃/50~300N的磨损机制以氧化轻微磨损为主,并伴随着少量犁沟和剥落;而45钢镀层在400℃/250N和600℃/50~200N的磨损机制为基体的塑性挤出,H13钢镀层在400℃/300N为镀层的完全剥落。

3 结论(1) 45钢和H13钢镀层均以FeAl和Fe3Al韧性相为主,两相之间存在平行于表面的Kikendall孔洞。镀层与45钢基体过渡平缓,结合良好,而与H13钢界面之间存在碳化物颗粒聚集区。

(2) 45钢和H13钢镀层在400℃一定载荷范围内,磨损率极低,表现出极好的耐磨性,而在600℃时,45钢镀层出现轻微-严重磨损转变,磨损率随载荷增加而急剧增大;而600℃的H13钢镀层磨损率略高于400℃的,即使在300N下依然具有较低的磨损率。

(3) 45钢镀层在400℃/50~200N,H13钢镀层在400℃/50~250N和600℃/50~300N的磨损机制为氧化轻微磨损,并伴随着少量犁沟和剥落;而45钢镀层在400℃/250N和600℃/50~200N的磨损机制为基体的塑性挤出,H13钢镀层在400℃/300N为镀层的完全剥落。

| [1] |

张玉军, 李爱菊, 李春胜, 等. Fe-Al基金属间化合物粉末的制备[J].

复合材料学报, 1999, 16 (4): 40–43.

ZHANG Y J, LI A J, LI C S, et al. Preparation of Fe-Al intermetallic compounds powder[J]. Acta Materiae Compositae Sinica, 1999, 16 (4): 40–43. |

| [2] | STOLOFF N S. Iron aluminides:present status and future prospects[J]. Materials Science and Engineering:A, 1998, 258 (1/2): 1–14. |

| [3] |

刘莹莹, 郑立静, 张虎. 快速凝固Al-Fe-V-Si耐热铝合金研究进展[J].

材料工程, 2015, 43 (11): 91–97.

LIU Y Y, ZHENG L J, ZHANG H. Research progress in Al-Fe-V-Si heat resistant alloys prepared by rapid solidification[J]. Journal of Materials Engineering, 2015, 43 (11): 91–97. DOI: 10.11868/j.issn.1001-4381.2015.11.015 |

| [4] | McKAMEY C G, DEVAN J H, TORTORELL P F, et al. A review of recent developments in Fe3Al-based alloys[J]. Journal of Materials Research, 1991, 6 : 1779–1805. DOI: 10.1557/JMR.1991.1779 |

| [5] | MAUPIN H E, WILSON R D, HAWK J A. Wear deformation of ordered Fe-Al intermetallic alloys[J]. Wear, 1993, 62/164 : 432–440. |

| [6] | JORDAN J L, DEEVI S C. Vacancy formation and effects in FeAl[J]. Intermetallics, 2003, 11 (6): 507–528. DOI: 10.1016/S0966-9795(03)00027-X |

| [7] | ZHU S M, GUAN X S, SHIBATA K, et al. Microstructure and mechanical and tribological properties of high carbon Fe3Al and FeAl intermetallic alloys[J]. Materials Transaction, 2002, 43 : 36–41. DOI: 10.2320/matertrans.43.36 |

| [8] | KIM Y S, KIM Y H. Sliding wear behavior of Fe3Al-based alloys[J]. Materials Science and Engineering:A, 1998, 258 (1/2): 319–324. |

| [9] | YANG J, LA P Q, LIU W M, et al. Tribological properties of Fe3Al-Fe3AlC0.5 composites under dry sliding[J]. Intermetallics, 2005, 13 (11): 1184–1189. DOI: 10.1016/j.intermet.2005.03.005 |

| [10] | YANG J, LA P Q, LIU W M, et al. Tribological properties of FeAl intermetallics under dry sliding[J]. Wear, 2004, 257 (1/2): 104–109. |

| [11] | YANG J, LA P Q, LIU W M, et al. Microstructure and properties of Fe3Al-Fe3AlC0.5 composites prepared by self-propagating high temperature synthesis casting[J]. Materials Science and Engineering:A, 2014, 382 (1/2): 8–14. |

| [12] | MAIPIN H E, WILSON R D, HAWK J A. An abrasive wear study of ordered FeAl[J]. Wear, 1992, 159 (2): 241–247. DOI: 10.1016/0043-1648(92)90307-T |

| [13] | LIU C T, LEE E H, McKAMEY C G. An environmental effect as the major cause for room-temperature embrittlement in FeAl[J]. Scripta Metallurgica, 1989, 23 (6): 875–880. DOI: 10.1016/0036-9748(89)90263-9 |

| [14] | LIU C T, GEORGE E P, MAZIASZ P J, et al. Recent advances in B2 iron aluminide alloys:deformation, fracture and alloy design[J]. Materials Science and Engineering:A, 1998, 258 : 84–98. DOI: 10.1016/S0921-5093(98)00921-6 |

| [15] |

徐滨士, 朱子新, 刘燕, 等. 高速电弧喷涂Fe-Al金属间化合物涂层[J].

中国有色金属学报, 2004, 14 (增刊1): 154–158.

XU B S, ZHU Z X, LIU Y, et al. Fe-Al intermetallics coating produced by high velocity arc spraying[J]. The Chinese Journal of Nonferrous Metals, 2004, 14 (Suppl 1): 154–158. |

| [16] |

朱子新, 刘燕, 徐滨士, 等. 热处理对Fe-Al/WC复合涂层的组织及磨损性能的影响[J].

材料工程, 2004 (7): 3–5.

ZHU Z X, LIU Y, XU B S, et al. Influence of heat treatment on microstructure and wear behavior of Fe-Al/WC composite coatings[J]. Journal of Materials Engineering, 2004 (7): 3–5. |

| [17] | LI C J, WANG H T, YANG G J, et al. Characterization of high-temperature abrasive wear of cold-sprayed FeAl intermetallic compound coating[J]. Journal of Thermal Spray Technology, 2011, 20 (1/2): 227–233. |

| [18] | HEUMANN T, DITTRICH N. Structure character of the Fe2Al5 intermetallics compound in hot dip aluminizing process[J]. Z Metallk, 1950, 50 : 617–625. |

| [19] |

廖远禄, 王树奇, 张秋阳, 等. 扩散退火温度对碳钢热浸镀铝层的影响[J].

钢铁钒钛, 2013 (5): 95–98.

LIAO Y L, WANG S Q, ZHANG Q Y, et al. Effect of diffusion annealing temperature on the coating of hot-dip aluminized carbon steel[J]. Irons Steel Vanadium Titanium, 2013 (5): 95–98. DOI: 10.7513/j.issn.1004-7638.2013.05.019 |

| [20] | KOBAYASHI S, YAKOU T. Control of intermetallic compound layers at interface between steel and aluminum by diffusion-treatment[J]. Materials Science and Engineering:A, 2002, 338 : 44–53. DOI: 10.1016/S0921-5093(02)00053-9 |

| [21] | RIGNEY D A. Some thoughts on sliding wear[J]. Wear, 1992, 152 (1): 187–192. DOI: 10.1016/0043-1648(92)90214-S |

| [22] | STOTT F H. High-temperature sliding wear of metals[J]. Tribology International, 2002, 35 (8): 489–495. DOI: 10.1016/S0301-679X(02)00041-5 |

| [23] | KUPKA M. High temperature strengthening of the FeAl intermetallic phase-based alloy[J]. Intermetallics, 2006, 14 (2): 149–155. DOI: 10.1016/j.intermet.2005.04.013 |

| [24] | KOEPPE M, HARTIG C H, MECKING H. Anomalies of the plastic yield stress in the intermetallic compound Fe-30at.% A[J]. Intermetallics, 1999, 7 (3/4): 425–422. |

| [25] | MORRIS D G. International symposium on nickel and iron aluminides[C]//Materials Park, OH: ASM International, 1997: 73. |

2018, Vol. 46

2018, Vol. 46