文章信息

- 游国强, 郭伟, 张秀丽, 文恒玉, 沈鹭

- YOU Guo-qiang, GUO Wei, ZHANG Xiu-li, WEN Heng-yu, SHEN Lu

- 镁合金摩擦焊的研究进展

- Research Progress in Friction Welding of Magnesium Alloy

- 材料工程, 2018, 46(1): 141-148

- Journal of Materials Engineering, 2018, 46(1): 141-148.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.000254

-

文章历史

- 收稿日期: 2017-03-06

- 修订日期: 2017-10-05

2. 国家镁合金材料工程技术研究中心, 重庆 400044

2. National Engineering Research Center for Magnesium Alloys, Chongqing 400044, China

镁合金是目前最轻的商用金属结构材料(密度约为铝的2/3、钢的1/4),具有比强度和比刚度高、导热导电性与阻尼性好、电磁屏蔽、易于成型加工及回收再生等优点,被誉为“21世纪的绿色工程材料”,并在航空航天、汽车、3C等领域具有广阔的应用前景[1-2]。近年来,随着镁合金结构件用量的增长,其连接问题日益凸显;焊接作为当前最主要的连接技术之一,在镁合金连接上的应用也备受学术界和工程界的重视。

镁合金熔点低,热导率、电导率及热膨胀系数高,化学活性强,因此在熔化焊接过程中易于产生晶粒粗大、氧化蒸发、热应力、气孔、裂纹等问题[3-6],镁合金与其他异种金属熔化焊的工艺性也较差[7-8]。相比之下,摩擦焊作为一种固相焊接方法,在焊接过程中被焊接材料通常不熔化,有利于避免熔焊时易出现的氧化、蒸发、气孔、热裂纹等工艺缺陷;而且摩擦焊还具有高效、节能、适合同种及异种材料焊接等优点,尤其在棒、管等回转体的焊接上具有独特的优势;因此,近年来,镁合金的摩擦焊开始引起研究者们的广泛关注。本文综述了近年来镁-镁和镁-铝摩擦焊的研究现状,并指出了镁合金摩擦焊目前存在的主要问题和今后的发展方向。

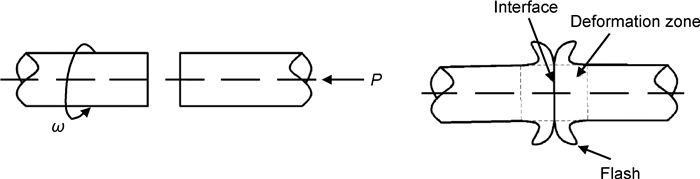

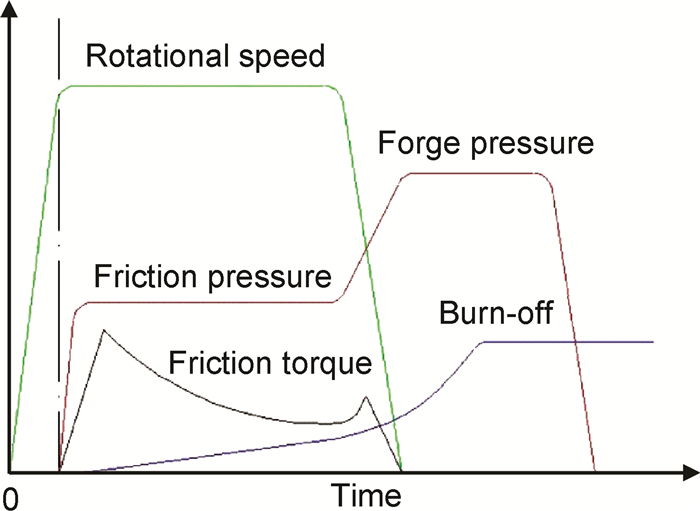

1 摩擦焊摩擦焊[9-10]是利用工件表面相互摩擦所产生的热,使端面达到热塑性状态,然后迅速顶锻,完成焊接的一种压焊方法(如图 1所示)。摩擦焊是一种优质、精密、高效、节能的固相焊接技术,可用于同种和异种材料的焊接,尤其适合活塞杆、阀门、钻杆、涡轮转子等回转体类构件的焊接。与熔焊相比,摩擦焊接合面通常不发生熔化,热影响区窄,熔合区金属为锻造组织,压力和扭矩使得焊缝组织致密、晶粒细化、夹杂物弥散分布,不产生粗大的柱状晶、裂纹和气孔等缺陷;与扩散焊、电阻焊等固相连接技术相比,摩擦焊接过程中材料发生剧烈塑性流动,可有效除去接触面污染物,获得高质量接头。

|

图 1 摩擦焊及接头示意图 Fig. 1 Schematic diagram of friction welding and joint |

摩擦焊工艺从控制方式上可分为惯性摩擦焊和连续驱动摩擦焊。惯性摩擦焊时首先由电机驱动飞轮加速旋转到预定转速,然后飞轮与电机脱开,通过摩擦使飞轮的动能转化为热能进行焊接;连续驱动摩擦焊时电机连续旋转,驱使焊件接触面摩擦生热,当达到设定摩擦时间或缩短量时,主轴停转,并在顶锻压力作用下完成焊接,整个过程大致可分为3个阶段:干摩擦、稳定摩擦、顶锻(如图 2所示)。与连续驱动摩擦焊相比,惯性摩擦焊具有更短的焊接时间和更高的加热速率等优点,但是其转动惯量通过更换飞轮或组合不同尺寸的飞轮而改变,不能连续调节,并且设备昂贵,因而国内外惯性摩擦焊机相对较少[11-12]。目前,研究镁合金惯性摩擦焊的报道很少[13],大多采用连续驱动摩擦焊工艺,因此本文重点对镁合金连续驱动摩擦焊的研究进行综述。

|

图 2 摩擦焊接过程中主要参数随时间变化的曲线 Fig. 2 Curves of parameters with time in friction welding |

目前,国内外学者对连续驱动摩擦焊热力耦合过程的温度场、金属塑性流场、焊接工艺参数等开展了大量研究[14-19]。

摩擦焊温度场的研究主要借助热电偶、红外热像仪和有限元数值模拟。接头温度梯度在径向和轴向都非常大,初始阶段界面温度沿径向变化呈“M”形,稳定摩擦阶段呈“V”形,中心温度最低,易出现热量不足[14]。数值模拟结果[18]表明接头界面平均温度随转速提高而逐渐提高,随摩擦压力提高而急剧降低。

摩擦焊过程中塑性变形层的形成与高温区的扩展密切相关:摩擦升温开始时,界面摩擦线速度呈直线规律分布,外圆最大,中心等于零;摩擦应力在界面周边小,中心大;综合作用下,摩擦加热功率最大的区域在界面上距圆心1/2~2/3半径处,塑性变形和机械挖掘的表面金属组成的环状加热带首先形成,然后热量逐渐沿轴向导出,环状加热带面积扩大。材料流动在不同阶段具有不同特征:摩擦阶段,材料主要沿轴向流动;顶锻阶段,在顶锻压力作用下,摩擦面边缘材料向外流动形成飞边。

由于摩擦焊过程中复杂的热力耦合,以及材料的热物理性能和力学性能随温度的变化,理论研究变得困难,数值模拟有助于更好地理解接头产热和材料塑性流动,从而优化焊接工艺。目前的研究主要以钢为对象,基于摩擦焊为稳态过程的假设建立了解析模型[18-19]。

摩擦焊工艺参数的选择取决于材料的尺寸、强度、热导率等性质。其中:转速和摩擦压力直接影响摩擦扭矩、摩擦加热功率、接头温度场、塑性层厚度以及摩擦变形速率;摩擦时间影响接头的温度场和质量,摩擦时间过短则界面加热不充分、会出现未结合缺陷,反之则高温区易过热、热影响区过大、变形也大;顶锻力很大程度上决定了顶锻变形量,其作用是挤出热塑性金属、氧化物等杂质,锻压焊缝,使结合牢固。

2 Mg-Mg摩擦焊镁及镁合金熔化焊的焊接性不佳,但已有研究表明其具有良好的摩擦焊接性。目前镁合金同种材料摩擦焊的研究比较全面,包括工艺参数对接头微观组织及力学性能的影响、温度场、接头性能预测、焊后热处理等。

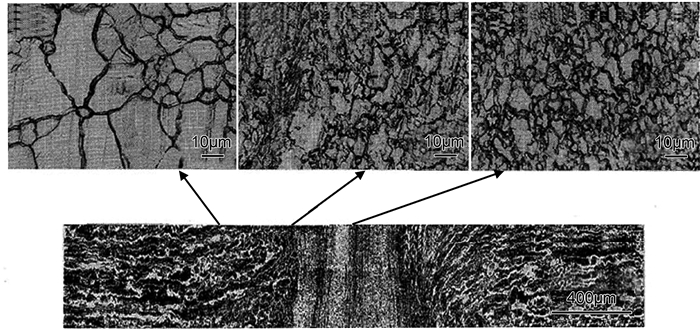

2.1 同种镁合金的摩擦焊20世纪90年代初Asahina和Tokisue等[20-23]在氩气保护下进行了AZ31镁合金以及纯镁的摩擦焊,并分析了接头的微观组织和力学性能。热电偶测得焊接界面最高温度(823K)低于母材熔点(903K),未发现熔化层。图 3为接头微观组织,焊缝界面附近很窄的区域中纤维织构转变为细晶结构,热影响区形成与飞边流动方向一致的纤维织构,硬度测试表明接头无软化现象。AZ31镁合金接头的抗拉强度和伸长率随摩擦时间的延长而提高,接头最高强度达母材的90%,最高伸长率为母材的75%。由于界面处的纤维织构消失,接头的抗冲击性能略低于母材。疲劳测试接头几乎都在界面处断裂,疲劳强度低于母材。焊缝拉伸试样的断口分析表明中心区域因摩擦生成的热量不足而未完全结合。纯镁接头的抗拉强度随摩擦时间的延长和摩擦压力的提高而提高,在合适参数条件下,接头抗拉强度达母材的87%,伸长率高于母材,冲击强度为母材的1.8倍[22]。

铸态镁合金的摩擦焊接报道相对较少,目前已有研究表明铸态AE42-HP镁合金[24-25]以及AZ31B镁合金基复合材料[26]具有良好的摩擦焊接性。热电偶测得镁合金AE42-HP接头界面最高温度(562.26℃)低于母材熔点,为固相焊接。与挤压态镁合金接头组织不同,铸态镁合金接头由界面附近动态再结晶细晶粒、碎片状晶粒构成的热-力影响区以及热影响区组成。不同铸态镁合金接头性能具有明显差异:AE42-HP接头力学性能与母材相当,接头断裂未发生在界面;而AZ31B复合材料接头最高抗拉强度仅为母材的75%,材料塑性流变导致强化颗粒留在界面并发生破裂,拉伸过程中应力集中于这些颗粒上,从而导致断裂。金属基复合材料的摩擦焊及其优化有待进一步研究。

虽然大量研究表明AZ31镁合金的摩擦焊接头具有良好的性能,但是分析焊接参数对接头性能的影响并确定最优参数组合一直是研究者们关注的重点,目前主要通过多参数完全实验[27-28]、正交实验设计[29]、声发射技术[30-32]优化焊接工艺。工件轴向缩短是摩擦焊接头最为显著的特征,也是多个焊接参数的综合体现,研究发现缩短量与接头的性能密切相关,对于AZ31镁合金存在临界缩短量17mm。Kang等[29]采用正交实验优化了直径20mm的AZ31镁合金棒摩擦焊工艺,在恒定转速2000r/min条件下,通过拉伸实验测试接头力学性能,并确定了优化的工艺参数:摩擦压力35MPa, 顶锻压力70MPa, 摩擦时间1.5s, 顶端时间3s。由于摩擦焊过程材料塑性变形释放出声发射信号,研究发现声发射传感器检测的信号和接头的抗拉强度密切相关,已有报道将声发射无损检测技术用于预测镁合金摩擦焊接头的力学性能,并通过线性回归获得预测方程,从而实现了接头力学性能的即时预测[30-32]。

虽然镁合金摩擦焊接头易于获得再结晶细晶粒组织,有利于获得良好的力学性能,但其组织的热稳定性也是一个重要因素。Fukumoto等[33-35]进行了AZ31镁合金摩擦焊接头热处理,热处理前紧邻界面区域为细小的再结晶晶粒,中心区细小晶粒尺寸约1.1μm。热处理后晶粒长大,晶粒尺寸不超过15μm时,热处理前后接头抗拉强度和抗疲劳强度均与母材相当,大部分接头断裂未发生在界面。

2.2 异种镁合金的摩擦焊不同牌号及工艺状态镁合金之间的摩擦焊接头组织与性能具有不同特征,目前相关研究报道较少。由于不同镁合金之间的成分和力学性能存在差异,焊接性也会不同,摩擦焊时会产生一些异种材料焊接时表现出的特征,如:不对称飞边、机械混合层、化合物等。由于母材组织不同,AZ31变形镁合金与AZ91铸态镁合金的摩擦焊接头界面两侧形成了不同的微观组织[36]:AZ91侧为细化晶粒,AZ31侧为沿飞边的纤维织构。硬度测试结果表明界面处硬度高于母材,AZ91侧硬度提高,AZ31侧硬度无明显变化;接头抗拉强度与母材相当,伸长率低于母材。Fukumoto等[37]进行了AZ31与AM60镁合金摩擦焊接,摩擦过程中两种材料之间的黏附和剥离交替进行,得到的接头组织为两种材料的混合层,接头AZ31侧组织得到细化,AM60侧组织为α-Mg和Mg17Al12组成的层状结构,接头强度和韧性介于两种材料之间。

综上所述,Mg-Mg摩擦焊的焊接性较好,摩擦焊界面温度通常低于母材熔点,为固相焊接;在合适参数下获得的接头无明显气孔、夹杂、未焊合等缺陷,接头强度与母材相当,疲劳强度弱于母材,接头力学性能测试断裂多发生在界面及热影响区;其接头为典型锻造组织:再结晶细晶粒区、热-力影响区、热影响区;异种牌号镁合金接头还可观察到机械混合层。

3 Mg-Al异种材料摩擦焊镁合金是最具发展潜力的轻合金之一,而铝合金是目前工业应用最广泛的轻合金,二者的电极电位接近,相对于镁-钢、镁-铜等而言,镁-铝接头的抗电化学腐蚀能力更强,因此镁-铝异种材料焊接研究具有较强的工程价值和学术意义。

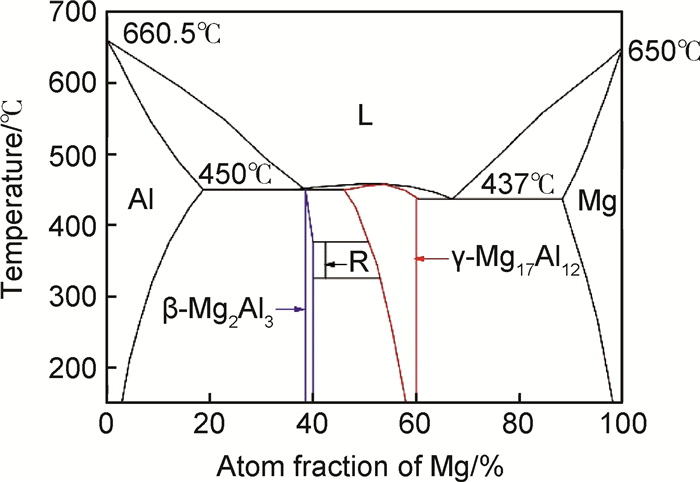

熔焊方法已用于Mg-Al异种焊接的研究[38-40],但结果表明要获得优质接头比较困难,除了二者在物理、化学性质上存在差异外,最主要的原因是接头会生成大量连续分布的脆硬金属间化合物。图 4为Mg-Al二元相图,在绝大多数焊接方法的工艺温度范围内,有不止一种Mg-Al金属间化合物可能稳定存在。

与熔化焊相比,摩擦焊热输入和工艺温度更低,Mg-Al在高温接触的时间更短,从热力学角度而言有利于减少Mg-Al金属间化合物的数量;而且摩擦焊过程有较大的塑性流动及变形,不仅能减小或消除氧化物等夹杂的影响,还可以改善Mg-Al金属间化合物的形貌和分布;因此,从理论上讲,摩擦焊更适合Mg-Al异种材料的焊接。Mg-Al异种摩擦焊接头与典型Mg-Mg接头相似之处在于均具有机械混合层、再结晶细晶粒区、热-力影响区和热影响区,最大的不同是界面或多或少地存在Mg-Al金属间化合物,虽然没有熔焊接头那么严重,但往往还是成为接头的性能薄弱区[41-42];因此,目前较多的研究集中在工艺参数对接头化合物层、力学性能的影响上,希望通过参数的优化减少Mg-Al化合物,提高接头强度。

|

图 4 Mg-Al二元相图 Fig. 4 Mg-Al binary phase diagram |

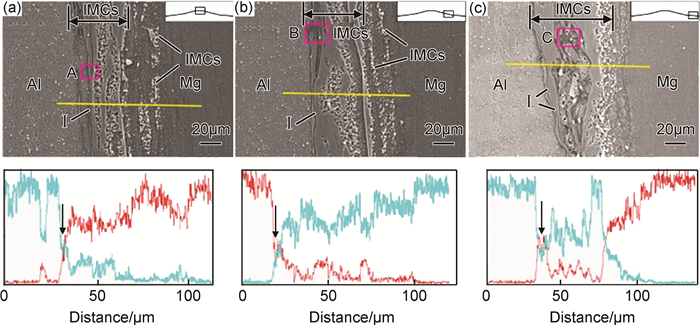

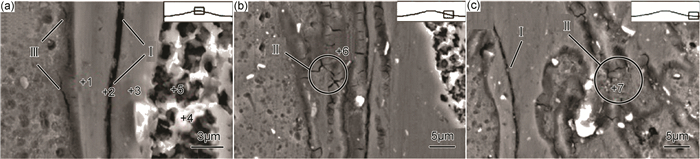

Morozumi等[41], Katoh等[42]研究了AZ31镁合金与1050纯铝的摩擦焊,焊缝界面区域由化合物层和机械混合层组成,硬度高于母材,接头强度随摩擦时间延长而提高,可获得与纯铝母材同等强度的接头。梁志达等[43-45]进行了AZ31镁合金与1060纯铝的摩擦焊接研究,热电偶测得界面附近不同位置温度最高为437℃,基于Mg-Al二元相图,可能局部出现液相,并且发生低熔点共晶反应(L→γ-Mg17Al12+α-Mg,共晶点温度437℃)。图 5为接头不同区域的微观结构和线扫描分析结果,研究认为界面处有Mg-Al金属间化合物(Mg17Al12和Mg2Al3)生成;从图 5中A~C区的放大图(图 6)可以看到界面生成大量微裂纹,结合表 1中的化学成分分析结果,可以推测脆硬的金属间化合物导致微裂纹的产生。接头最高抗拉强度(142MPa)达到纯Al母材抗拉强度的88%,焊接接头的延展性较差,最大伸长率仅为2.4%。拉伸接头为准解理断裂,表面相对光滑,几乎没有韧性断裂的迹象。

焊后热处理通常会对接头产生影响,尤其会影响异种材料接头的冶金结合和力学性能。Kimura等[46]在真空条件下对纯镁-纯铝的摩擦焊接头进行了加热温度423~673K、保温时间12~24h焊后热处理。结果表明,热处理前接头与母材同等强度,界面生成约1μm厚的化合物层,接头都在界面附近区域断裂;热处理后,化合物层增厚,冷却时产生了热应力,导致大部分接头自动断裂。

3.2 镁合金与铝合金的摩擦焊相比纯铝,铝合金结构的工业应用更为广泛,因此镁合金与铝合金的摩擦焊接需求更为迫切,目前的报道主要研究了AZ31镁合金与不同铝合金的摩擦焊接[47-48]。由于异种母材力学性能的差异,接头通常形成不对称的飞边,在足够的热输入和充分的机械混合下实现冶金结合,界面生成微米级金属间化合物薄层。随摩擦时间的延长,化合物层厚度先增大再减小,且其组成由Mg2Al3逐渐转变为Mg17Al12[48]。脆硬的Mg-Al金属间化合物导致接头强度远低于母材,拉伸试样从摩擦界面断裂,断口平整,往往呈现螺旋环状流变,为准解理断裂。

综上所述,纯镁-纯铝摩擦焊可获得与母材同等强度的接头,但焊后热处理对其接头性能具有不利影响;镁合金-铝合金的摩擦焊接头强度一般低于母材,母材牌号不同对接头性能也有影响。Mg-Al焊接界面局部出现液化,发生低熔共晶反应生成金属间化合物层,往往成为接头薄弱区。

4 结束语镁合金是目前最轻的商用金属结构材料,在航空航天、汽车、3C等领域具有广阔的应用前景,因此镁合金的焊接备受学术界和工程界的重视。摩擦焊作为一种固相焊接方法,其工艺温度低、周期短,有利于减少或避免熔焊时易出现的氧化、蒸发、气孔、热裂纹和大量金属间化合物等工艺缺陷,尤其适用于镁及镁合金棒、管等回转体的高效焊接。

目前镁合金的摩擦焊接研究主要涉及Mg-Mg和Mg-Al的连接。对于Mg-Mg的摩擦焊连接,接头形成再结晶细晶粒组织,已成功实现了镁及镁合金的等强焊接,对不同工艺参数下的接头微观组织及其性能的影响也有较深入研究;在Mg-Al异种金属连接方面,纯镁-纯铝摩擦焊时能获得与母材等强的接头,而镁合金-铝合金接头强度远低于母材,接头往往从摩擦界面断裂,Mg-Al金属间化合物的生成依然是影响接头性能的重要因素,目前虽然可以通过优化工艺参数在一定程度上得到控制,但尚不能完全消除。

虽然目前国内外在镁合金摩擦焊方面已经开展了大量卓有成效的研究工作,但还存在很多问题值得继续深入研究:

(1) 镁合金摩擦焊接头形成的相关机理尚需进一步完善,如三维温度场、应力应变分布、塑性流变机制等,通过数值模拟与实验相结合分析摩擦焊热力耦合过程仍是一个重要的研究方向。

(2) 对于Mg-Al异种金属的摩擦焊而言,Mg-Al金属间化合物是降低接头力学性能的主要因素,其形成机理还需深入探究,以便消除其不利影响。除了通过工艺优化控制化合物外,其他更有效的调控机制和方法也值得探索,如设置成分过渡层等,阻止Mg-Al金属间化合物的形成,从而提高接头性能。

(3) 目前已研究的镁合金母材牌号还较少,主要是纯镁和Mg-Al系的AZ31镁合金,更多牌号的镁合金摩擦焊接研究有待开展。此外,镁与其他金属材料的摩擦焊焊接性鲜有报道,如镁-钛、镁-铜、镁-钢等异种金属的摩擦焊有待研究,扩大摩擦焊的焊接材料领域,从而促进镁合金和摩擦焊技术的应用与推广。

| [1] | PAN F S, YANG M B, CHEN X H. A review on casting magnesium alloys:modification of commercial alloys and development of new alloys[J]. Journal of Materials Science and Technology, 2016, 32 (12): 1211–1221. DOI: 10.1016/j.jmst.2016.07.001 |

| [2] |

赵怿, 董刚, 赵博. 镁合金在航空领域应用的研究进展[J].

有色金属工程, 2015, 5 (2): 23–27.

ZHAO Y, DONG G, ZHAO B. Research progress of magnesium alloy application in aviation manufacturing[J]. Nonferrous Metals Engineering, 2015, 5 (2): 23–27. |

| [3] |

林君, 张大童, 张文, 等. 前进速率对搅拌摩擦加工ZK60镁合金组织和力学性能的影响[J].

航空材料学报, 2017, 37 (1): 52–58.

LIN J, ZHANG D T, ZHANG W, et al. Influence of processing speed on microstructure and mechanical properties of ZK60 magnesium alloy prepared by friction stir processing[J]. Journal of Aeronautical Materials, 2017, 37 (1): 52–58. DOI: 10.11868/j.issn.1001-4381.2014.001571 |

| [4] |

马宝霞, 赵建勋, 王丽萍, 等. 镁合金焊接热裂纹的研究进展[J].

材料导报, 2016, 30 (3): 81–85.

MA B X, ZHAO J X, WANG L P, et al. Research progress of welding hot crack of magnesium alloys[J]. Materials Review, 2016, 30 (3): 81–85. |

| [5] |

游国强, 杜娟, 谭霞, 等. 压铸镁合金焊接气孔问题研究现状及发展[J].

功能材料, 2013, 44 (4): 463–467.

YOU G Q, DU J, TAN X, et al. Research progress and development of welding porosity of die-casting magnesium alloy[J]. Journal of Functional Materials, 2013, 44 (4): 463–467. |

| [6] |

游国强, 王向杰, 齐冬亮, 等. 线能量对挤压AZ91D镁合金GTAW焊接接头组织与性能的影响[J].

材料工程, 2013 (10): 57–63.

YOU G Q, WANG X J, QI D L, et al. Effect of line energy on the microstructure and properties of GTAW welded hot extruded AZ91D magnesium alloy joints[J]. Journal of Materials Engineering, 2013 (10): 57–63. DOI: 10.3969/j.issn.1001-4381.2013.10.010 |

| [7] |

曾承宗, 林巧力, 曹睿, 等. 冷金属过渡条件下AZ61镁合金在两种钢板上的润湿行为[J].

材料工程, 2017, 45 (4): 21–26.

ZENG C Z, LIN Q L, CAO R, et al. Wetting behavior of molten AZ61 magnesium alloy on two different steel plates under the cold metal transfer condition[J]. Journal of Materials Engineering, 2017, 45 (4): 21–26. DOI: 10.11868/j.issn.1001-4381.2015.000086 |

| [8] |

王涛, 曹睿, 陈剑虹, 等. 镁和钛异种金属冷金属过渡焊接接头微观组织及力学性能的分析[J].

机械工程学报, 2014, 50 (4): 75–79.

WANG T, CAO R, CHEN J H, et al. Analysis of microstructure and mechanical properties for welding joints of dissimilar metals between magnesium and titanium by cold metal transfer method[J]. Journal of Mechanical Engineering, 2014, 50 (4): 75–79. |

| [9] | UDAY M B, FAUZI M N A, ZUHAILAWATI H, et al. Advances in friction welding process:a review[J]. Science & Technology of Welding & Joining, 2010, 15 (7): 534–558. |

| [10] |

周军, 秦国梁, 齐秀滨. 石油钻杆形变热处理摩擦焊工艺[J].

焊接学报, 2011, 32 (8): 1–4.

ZHOU J, QIN G L, QI X B. Friction welding process with thermomechanical heat treat for oil drill pipe[J]. Transactions of the China Welding Institution, 2011, 32 (8): 1–4. |

| [11] |

钟伟军. CG-1600惯性摩擦对焊机简介[J].

机械管理开发, 2012 (3): 78–79.

ZHONG W J. Brief introduction of inertia friction welding[J]. Mechanical Management and Development, 2012 (3): 78–79. |

| [12] |

罗键, 陈欢, 刘姗姗. 惯性摩擦焊接头特性的研究现状[J].

焊接, 2017 (1): 13–17.

LUO J, CHEN H, LIU S S. Research status of inertia friction welded joint performance[J]. Welding & Joining, 2017 (1): 13–17. |

| [13] | GUO W, YOU G, YUAN G, et al. Microstructure and mechanical properties of dissimilar inertia friction welding of 7A04 aluminum alloy to AZ31 magnesium alloy[J]. Journal of Alloys & Compounds, 2017, 695 : 3267–3277. |

| [14] |

杜随更, 段立宇, 吴诗惇, 等. 半自然热电偶测温法——一种测量摩擦界面温度及其分布的新方法[J].

焊接, 1996 (7): 5–9.

DU S G, DUAN L Y, WU S D, et al. Temperature measurement with semi-thermal couple[J]. Welding & Joining, 1996 (7): 5–9. |

| [15] | LIR D, LI J L, XIONG J T, et al. Friction heat production and atom diffusion behaviors during Mg-Ti rotating friction welding process[J]. Transactions of Nonferrous Metals Society of China, 2012, 22 (11): 2665–2671. DOI: 10.1016/S1003-6326(11)61515-X |

| [16] |

姬书得, 刘建光, 张利国, 等. 材料流动对连续驱动摩擦焊飞边形成的影响[J].

焊接学报, 2013, 34 (4): 31–34.

JI S D, LIU J G, ZHANG L G, et al. Effect of material flow on flash formation during continuous driven friction welding[J]. Transactions of the China Welding Institution, 2013, 34 (4): 31–34. |

| [17] |

才荫先, 孙松涛, 朱桂芝, 等. 摩擦焊加热过程中变形层和高温区的扩展过程[J].

焊接学报, 1984, 5 (2): 61–68.

CAI Y X, SUN S T, ZHU G Z, et al. The widening process of the deformation layer and the high temperature area in friction welding[J]. Transactions of the China Welding Institution, 1984, 5 (2): 61–68. |

| [18] | XIONG J T, LI J L, WEI Y N, et al. An analytical model of steady-state continuous drive friction welding[J]. Acta Materialia, 2013, 61 (5): 1662–1675. DOI: 10.1016/j.actamat.2012.11.042 |

| [19] | SCHMICKER D, NAUMENKO K, STRACKELJAN J. A robust simulation of direct drive friction welding with a modified Carreau fluid constitutive model[J]. Computer Methods in Applied Mechanics & Engineering, 2013, 265 (8): 186–194. |

| [20] | ASAHINA T, KATO K, TOKISUE H. Friction welding of magnesium alloy AZ31[J]. Journal of Japan Institute of Light Metals, 1991, 41 : 674–680. DOI: 10.2464/jilm.41.674 |

| [21] | ASAHINA T, KATOH K, TOKISUE H. Fatigue strength of friction welded joints of AZ31 magnesium alloy[J]. Journal of Japan Institute of Light Metals, 1994, 44 (3): 147–151. DOI: 10.2464/jilm.44.147 |

| [22] | ASAHINA T, KATOH K, TOKISUE H. Mechanical properties of friction welded joints of pure magnesium[J]. Journal of Japan Institute of Light Metals, 1995, 45 (8): 453–458. DOI: 10.2464/jilm.45.453 |

| [23] | KATO K, TOKISUE H. Friction welding of magnesium alloys[J]. Welding International, 1994, 8 (6): 452–457. DOI: 10.1080/09507119409548627 |

| [24] | PINHEIRO G A, OLEA C A W, DOSSANTOS J F, et al. Microstructural and mechanical behavior of friction welds in a high creep resistance magnesium alloy[J]. Advanced Engineering Materials, 2007, 9 (9): 757–763. DOI: 10.1002/(ISSN)1527-2648 |

| [25] | PINHEIRO G A, PANKIEWICZ C G, HORT N, et al. Effects of welding conditions on microstructural transformations and mechanical properties in AE42-HP friction welded joints[J]. Welding in the World, 2008, 52 (11/12): 10–17. |

| [26] | SRINIVASAN M, LOGANATHAN C, BALASUBRAMANIAN V, et al. Feasibility of joining AZ31B magnesium metal matrix composite by friction welding[J]. Materials & Design, 2011, 32 (3): 1672–1676. |

| [27] | OGAWA K, YAMAGUCHI H, OCHI H, et al. Friction welding of AZ31 magnesium alloy[J]. Welding International, 2003, 17 (11): 879–885. DOI: 10.1533/wint.2003.3179 |

| [28] | KONG Y S, CHUN B K, KANG D M. Mechanical properties of friction joint of AZ31 Mg alloy[J]. Transactions of Materials Processing, 2010, 19 (5): 277–282. DOI: 10.5228/KSPP.2010.19.5.277 |

| [29] | KANG D M, KWAK J S, CHOI J W, et al. Optimization for friction welding of AZ31 Mg alloy by design of experiments[J]. Journal of the Korean Society of Manufacturing Process Engineers, 2011, 10 (4): 64–69. |

| [30] | KONG Y S, LEE J K, KANG D M. Friction welding and AE characteristics of magnesium alloy for lightweight ocean vehicle[J]. Journal of Ocean Engineering and Technology, 2011, 25 (6): 91–96. DOI: 10.5574/KSOE.2011.25.6.091 |

| [31] | SHIN C M, KANG D M, CHOI J W, et al. Prediction of tensile strength for friction-welded magnesium alloy part by acoustic emission[J]. Journal of the Korean Society of Manufacturing Process Engineers, 2012, 11 (2): 34–39. |

| [32] | KANG D M, SHIN C M, KWAK J S. A study on on-line prediction of tensile strength in friction welding of magnesium alloy by acoustic emission sensor[J]. Journal of Computational & Theoretical Nanoscience, 2012, 15 (1): 346–350. |

| [33] | FUKUMOTO S, ONO T, TANAKA S, et al. Hot-heavy-worked microstructures in friction weld joints of magnesium alloy AZ31[J]. Journal of Japan Institute of Light Metals, 2001, 51 (10): 563–567. DOI: 10.2464/jilm.51.563 |

| [34] | FUKUMOTO S, TANAKA S, ONO T, et al. Microstructural development in friction welded AZ31 magnesium alloy[J]. Materials Transactions, 2006, 47 (4): 1071–1076. DOI: 10.2320/matertrans.47.1071 |

| [35] | FUKUMOTO S, YAMAMOTO D, TOMITA T, et al. Effect of post weld heat treatment on microstructures and mechanical properties of AZ31B friction welded joint[J]. Materials Transactions, 2007, 48 (1): 44–52. DOI: 10.2320/matertrans.48.44 |

| [36] | KATOH K, ASAHINA T, TOKISUE H. Friction welding of cast-to-wrought magnesium alloy[J]. Journal of Japan Institute of Light Metals, 1994, 44 (10): 562–566. DOI: 10.2464/jilm.44.562 |

| [37] | FUKUMOTO S, ONO T, TANAKA S, et al. Microstructures of friction welded joints of AZ31 to AM60 magnesium alloys[J]. Materials Science Forum, 2003, 419/422 : 399–406. DOI: 10.4028/www.scientific.net/MSF.419-422 |

| [38] | LIU P, LI Y, GENG H, et al. Microstructure characteristics in TIG welded joint of Mg/Al dissimilar materials[J]. Materials Letters, 2007, 61 (6): 1288–1291. DOI: 10.1016/j.matlet.2006.07.010 |

| [39] |

张燕, 杨涛涛. 焊接线能量对汽车用镁-铝MIG焊接接头组织和性能的影响[J].

热加工工艺, 2015, 44 (9): 243–245.

ZHANG Y, YANG T T. Effect of welding heat input on microstructure and properties of Mg-Al MIG welded joints[J]. Hot Working Technology, 2015, 44 (9): 243–245. |

| [40] | ZHOU D W, TIAN W, XU S H, et al. Microstructure and mechanical properties of magnesium/aluminum alloy laser welding[J]. Rare Metal Materials and Engineering, 2015, 44 (10): 2440–2444. |

| [41] | MOROZUMI S, SAKURAI T, MINEGISHI T, et al. Strength and structure of the bonding interface in friction-welded 1050 aluminum and AZ31 magnesium alloy joint[J]. Journal of Japan Institute of Light Metals, 1990, 40 (3): 209–214. DOI: 10.2464/jilm.40.209 |

| [42] | KATOH K, ASAHINA T, TOKISUE H. Mechanical properties of friction welded joints of AZ31 magnesium alloy to 1050 aluminum[J]. Journal of Japan Institute of Light Metals, 1995, 45 (5): 255–260. DOI: 10.2464/jilm.45.255 |

| [43] |

梁志达. 纯铝/镁合金异种金属连续驱动轴向摩擦焊接工艺[D]. 济南: 山东大学, 2016. LIANG Z D. Continuous drive friction welding of dissimilar metal between magnesium and aluminum[D]. Jinan: Shandong University, 2016. |

| [44] | LIANG Z D, QIN G L, WANG L Y, et al. Microstructural characterization and mechanical properties of dissimilar friction welding of 1060 aluminum to AZ31B magnesium alloy[J]. Materials Science and Engineering:A, 2015, 645 : 170–180. DOI: 10.1016/j.msea.2015.07.089 |

| [45] | LIANG Z D, QIN G L, MA H, et al. The constitutional liquation at the interface of Al/Mg friction welding joints[J]. Science and Technology of Welding and Joining, 2017, 22 (5): 363–372. DOI: 10.1080/13621718.2016.1248648 |

| [46] | KIMURA M, FUJI A, SHIBATA S. Joint properties of friction welded joint between pure magnesium and pure aluminium with post-weld heat treatment[J]. Materials & Design, 2015, 85 : 169–179. |

| [47] | KATO K, TOKISUE H. Dissimilar friction welding of aluminium alloys to other materials[J]. Welding International, 2004, 18 (11): 861–867. DOI: 10.1533/wint.2004.3345 |

| [48] | LIANG Z D, QIN G L, GENG P H, et al. Continuous drive friction welding of 5A33 Al alloy to AZ31B Mg alloy[J]. Journal of Manufacturing Processes, 2017, 25 : 153–162. DOI: 10.1016/j.jmapro.2016.11.004 |

2018, Vol. 46

2018, Vol. 46