文章信息

- 谭娜, 邢志国, 王海斗, 王晓丽, 金国, 徐滨士

- TAN Na, XING Zhi-guo, WANG Hai-dou, WANG Xiao-li, JIN Guo, XU Bin-shi

- 基于仿生原理的几何构型及其功能性的研究进展

- Research Progress on Geometric Texturing and Function Based on Bionic Theory

- 材料工程, 2018, 46(1): 133-140

- Journal of Materials Engineering, 2018, 46(1): 133-140.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.001017

-

文章历史

- 收稿日期: 2016-08-28

- 修订日期: 2017-09-27

2. 陆军装甲兵学院 装备再制造国防科技重点实验室, 北京 100072

2. National Key Laboratory for Remanufacturing, Academy of Armored Forces Engineering, Beijing 100072, China

生物体体表作为一种直接接触外界环境的界面是决定生物能否适应生存环境的条件。对自然界生物的表面形态进行研究发现,生物因体表一些特有的形貌特征而具备一定的增加/降低黏附性、减阻以及减摩耐磨的功能。仿生学领域针对生物体体表的几何形态的研究较多,近年来的热点主要在于模仿生物体的表面形态,研究其具备特殊功能的机理,并试图将其应用于面对特殊工况的工程领域[1-3]。

生物由于体表的复杂几何形貌而具备多种功能,如吸光性、减摩性、脱附减阻性、疏水性、降噪性等。其中,利用生物体几何形貌来制备具有超疏水性、减阻性以及耐磨性的表面,已在工程领域得到了广泛应用。目前,仿生研究的热点主要集中在针对自然界生物特有的功能来分析生物体适应自然环境的本质特征,以及生物体在不同环境下具备特殊功能的机制。但是,由于生物体结构复杂,其作用机制没有形成一定的理论体系,给仿生形貌设计及对性能的影响机制分析带来一定难度。因此,进一步对生物体体表几何形貌进行提取分析,来研究其使生物表面具备的特殊功能的原因是十分必要的。本文针对目前仿生学研究较为广泛的三个主要功能:生物表面的超疏水性能、减阻性能以及减摩性能来阐述其仿生原理与作用机制,明确仿生几何学理论意义,以期能够探索出仿生构型未来的发展趋势,为更有效利用资源以及改善零件的性能提供一定的理论基础。

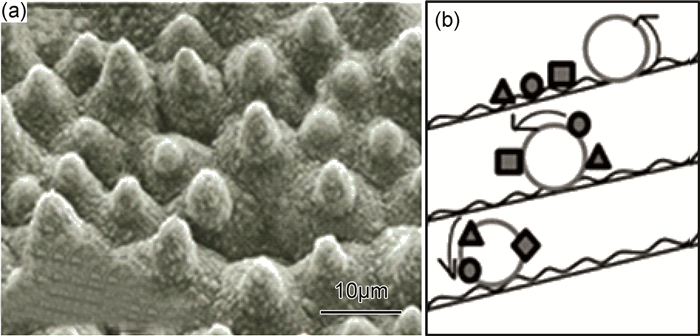

1 仿生超疏水表面超疏水表面是指水的接触角大于150°、滚动角小于10°的表面。自然界的很多生物表面,如荷叶表面、蝉以及蝴蝶的翅膀等都具有明显的超疏水特性。水滴在表面滑过,带走了表面的污染物,使表面具备自清洁能力,这就是我们所熟知的“荷叶效应”[4-5]。荷叶表面形貌及自清洁机制如图 1所示[6]。超疏水表面因具有自清洁、抗生物黏附、流体减阻、防水、防污的功能而得到广泛的应用,也因此引起了很多材料研究者的关注。但是,超疏水性生物表面形貌复杂,为了使材料表面具有超疏水性不仅要求水的接触角度很高,还需水滴接触角度有较小的滞后性,这就使得超疏水性表面形貌和制备方法的研究变得尤为重要。

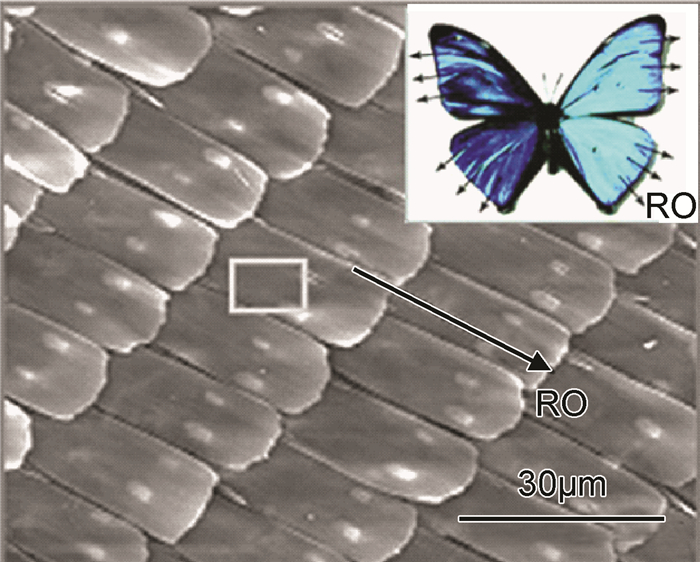

植物表面之所以具备超疏水的特点是因为其表面具有粗糙的几何形貌,其特有的形貌降低了润湿性,改变了接触角。对荷叶叶片进行微观结构观察发现,其表面具有直径为5~9μm的微凸体结构,且单个微凸起表面具有枝状纳米鞭毛结构,平均直径为(124.3±3.2)nm,荷叶效应是叶片粗糙表面双重结构与表面蜡状物共同作用的结果[7]。疏水植物表面的粗糙度会降低其润湿性,与同组分的光滑表面对比,超疏水表面的水滴接触角更大[8-9]。对超疏水性表面进行结构和化学成分分析,可模拟制备各种形貌的超疏水性表面。自然界中不仅存在如荷叶表面具有超疏水、低黏附性特点的植物,也存在类似玫瑰花表面具有超疏水、高黏附性特点的植物。通过扫描电镜对玫瑰花花瓣的形貌进行观察,并测量样品表面接触角来表征其浸润性,采用微电力学天平测试样品表面的黏附力,分析玫瑰花花瓣微观结构与黏附性质的关系,可以发现,表面的微米乳突结构是使玫瑰花瓣具备超疏水性的主要原因,而纳米折叠结构则是导致玫瑰花花瓣具有高黏附力的关键因素。以玫瑰花瓣为模板,利用聚乙烯醇和聚苯乙烯进行两步复形方法可以得到类玫瑰花瓣结构的高黏附性的超疏水膜。同时,还发现百合花和葵花等花瓣的仿生结构也具有超疏水、高黏附特性[10]。为了探究影响黏附性的因素,美国俄亥俄州立大学的Bhushan课题组[11]通过两步复形和表面蒸发蜡质的方法成功制备出了具有黏附性差异的超疏水膜层,发现微结构的纳米结构密度和高度值对玫瑰花瓣和仿生人工超疏水性表面的黏附性有很大的影响。不只是植物表面,生物界的许多动物表面也表现出超疏水的特点,如蝴蝶翅膀表面(图 2)的纳米级及微米级几何形貌构成的分层结构[12-13],以及蜻蜓翅膜蜡质柱表面的凹槽刻纹结构。吉林大学的任露泉课题组[14]针对蜻蜓翅膀的自清洁特点进行了全面系统研究,揭示了蜻蜓翅膀的形态、构形、结构、材料等与其功能特性之间的内在关系。

1.2 超疏水性表面制备及应用超疏水性表面的制备研究已进行了几十年,一般来说,微米结构和纳米结构的制备手段是相同的,如模板复制、刻蚀、沉积和自装备等都被用来制备超疏水表面[15]。其中,模板复制方法因其能够控制表面形貌和结构而被广泛应用,其可以制备出不同高度和面积的圆柱形、方柱形、星形凹坑、正方形、凹坑形微织构[16-18]。通过在硅表面复制环氧树脂纤维图案可制备出微米、纳米以及分层结构的超疏水性表面,纳米尺寸的结构通过自组装烷烃而拥有分级的双尺寸结构[19-21]。利用溶胶-凝胶法和水热法首次制备超亲/超疏水的微米级图案,在玻璃片表面制备粗糙氧化铝膜层,然后提拉覆盖一层氧化钛膜层,使膜层具备超疏水性[22-23]。不仅如此,还可以用阴极电沉积法制备氧化锌纳米柱膜层,接着利用选择性区域光照获得超亲/超疏水图案[24-25]。但这些制备手段并不是彼此孤立的,有时,为了得到所需要的超疏水表面可能需要几种方法联合,在超疏水表面制备的过程中最重要的原则是使制备过程尽可能简单。

除了模仿植物的结构来制备超疏水表面并对其分析,还有研究者从模拟的角度入手来研究液滴撞击表面的动力学原理。通过模拟研究不同表面润湿性、柱状分布及撞击速率下液滴在Cassie状态的动力学,发现小的后退接触角意味着小的接触角滞后性使接触平面难以移动继而导致液滴扩展[26]。同时,通过改变表面能继而使表面从超疏水性变为超亲水性引起研究者们的广泛兴趣,主要通过电润湿、光、X射线散射、动态效应、疏水界面等综合效应实现超疏水性向超亲水性的转变[27]。

表面的疏水性不仅能够显著地影响毛细黏附力,继而影响固体表面滑动接触的摩擦和能量消散,而且还能够起到节约能源和储能的作用。因此,对自然界的生物表面进行观察,分析并制备具有仿生结构的超疏水性表面一直是仿生学的研究热点之一,希望探索出更有效的制备方法并将其应用于实际工程领域。

2 仿生减阻表面很多生活在海水中的生物虽然受到水的阻力,但是却能以较低的能量输入在水中长时间轻快地自由移动。鱼类表面能够减少阻力,这一现象很早就被人们认识到,并且模仿其形状应用到实际中。近几十年来,人们模仿鱼类减阻的功能,将其应用到如车辆、飞机、轮船和运输管道等工程中,但是仿生鱼类减阻大多数都需要额外的能量输入和复杂的装备[28-30]。因此,研究鱼类表面的形貌和减阻机理十分必要。

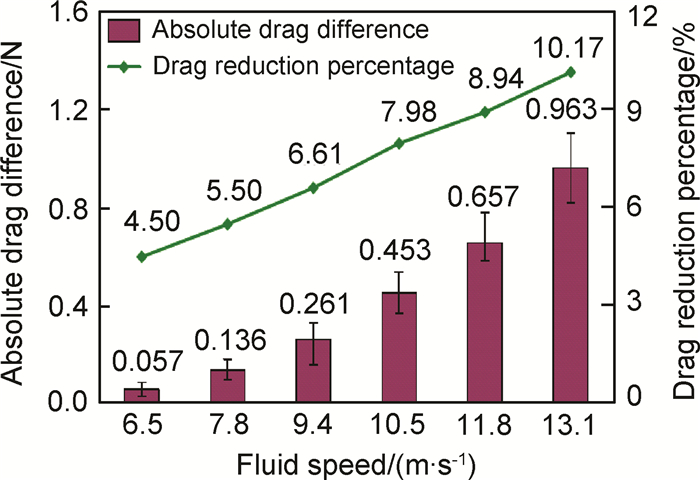

2.1 仿生减阻表面形貌众所周知,减阻功能在轮船和飞机的设计中是非常重要的。减阻设计是一种节约能源的有效方法,但是很多减阻设计在工程应用中都有其自身的局限性。模仿鲨鱼表面的条纹仿生织构,并研究其减阻功能受到人们的关注。普遍认为,鲨鱼表面覆盖着与流动方向平行的条纹,能够降低鲨鱼表皮的磨损,这种表面形貌给人们带来启示的现象被称为“鲨鱼效应”。条纹形显微结构的减阻机理使其能够改变流动区域的分布并且降低剪切应力[31]。根据仿生学理论,许多减阻的研究方法应运而生,在表面制备条纹织构[32-33]和其他的非光滑表面,如凹坑形、波纹形、鳞片形等[34-35],被认为是最适合应用到实际工程领域的方法。除了鲨鱼表面的条纹形结构,仿生学领域对鱼鳞表面形貌的研究也较为广泛。对鱼鳞表面的结构分析发现,直径5~10μm、深度1~3μm的显微凹痕不均匀地分布在鱼鳞表面,这是鱼类在游泳时能够减少阻力的主要原因,为了验证鱼鳞表面凹痕的减阻功能,通过涂层技术模拟制备鱼鳞形的显微织构,用实验测试有无凹痕表面的摩擦力,并联合数值模拟计算流体动压的方法来分析鱼鳞形貌的减阻效应。实验方法和数值模拟的结果均表明,相对于光滑表面,有显微织构的表面有较好的减阻效应(图 3)。表 1为对比于光滑表面的仿生表面减阻百分比[36]。此外,鳖鱼皮表面也具备沟槽形的非光滑形貌。Frohnapfel等[37]研究了鳖鱼皮表面,并将鳖鱼皮表面沟槽结构进行简化,发现刃形表面减阻效果最好,且沟槽之间的湍流消散率对于最后的减阻效果有较大的影响。

| Speed/(m·s-1) | Friction drag rateof bionic surface | Pressure drag rateof bionic surface | Total drag rate ofbionic surface | Total drag rate ofsmooth surface | Percentage ofdrag reduction/% |

| 8.6 | 0.0149 | 0.0012 | 0.0161 | 0.0171 | 5.78 |

很多学者对鲨鱼表面的减阻机理进行了分析研究,由于鲨鱼在游动时具有相对较高的雷诺数,所以紊流就会发生,皮肤的阻力即外围的剪切应力一般来说不受表面粗糙度的影响,但在鲨鱼表面纵向的鳞片相对于光滑表面具备更低的外围剪切应力。鲨鱼表面的条纹形貌能够同时以多种方式减少涡流的形成:开槽的条纹能够引导水的流动方向、加速水在物体表面的流动速率,同时,能够使快速流动的水到达物体表面,减小了速度的差异[38-40]。Tian等[41]用数值模拟的方法对仿生几何形貌减阻的机制进行研究,得到了相似的减阻机制,该实验是在低速风的洞穴中进行,非光滑表面形貌降低了边界层的速度、紊流,同时使边界的动力层变薄。

鲨鱼表面的仿生织构研究已经被应用到实际的工程领域。基于条纹结构减阻的特点,鲨鱼条纹安全触摸的理念被提出,其是一种防护细菌污染的新方式,被证明能够阻止80%的细菌污染,这种表面结构被应用于易感染细菌的领域,如卫生间,门把手等[42];由鲨鱼表面形貌激发的减阻作用已经被应用到泳衣材料中。泳衣紧贴运动员的身体,由于其挨着皮肤的湍流润湿作用和减阻作用使运动员拥有较大的优势[43]; 此外,仿生减阻功能还被应用在航天领域,如在飞机机翼制备条纹形形貌可以减小空气阻力,节约能源。因此,仿生减阻功能表面的制备及机理还需要做进一步的研究,赋予其更多的工程应用价值,以达到节约能源、保护环境的作用。

3 仿生减摩表面对于仿生织构化摩擦学的研究开展得比较深入。通过对蜣螂等动物体表的研究发现,这些生物之所以具有良好的抵抗磨损的性能,是因其表面具有非光滑的几何形貌。而对于机械零件来说,改善其摩擦学性能对于延长其寿命至关重要,因此很多学者将织构化图案应用在零件表面,并对其减摩机制进行研究,其中,织构化自身的参数(如形状、间距、密度、深度等)均对摩擦学性能产生影响。

3.1 织构化图案减摩机理及影响因素表面织构能够减摩的主要原因:在干摩擦条件下,表面织构能起到容纳磨屑、增加接触面积的作用,改善因磨粒造成的磨损;在流体润滑作用下,由于摩擦副的相对高速运动,无织构表面的润滑油会被甩出,且产生的磨粒会增加表面的磨损,而织构化表面能起到存储润滑油的效果,在一定程度上补给润滑油,对摩擦副提供持续润滑,进而改善摩擦副的润滑状态,提高摩擦性。很多研究者从不同的角度对表面织构化的摩擦学性能进行了研究,发现表面织构的几何参数主要影响物体表面的摩擦性能。几何参数包括织构大小、表面形状、间距、深度、面积及密度等,其中,织构尺寸和深度的比值以及表面织构的分布对摩擦性能的影响较大。如采用局部织构可比全面织构提高耐摩擦磨损性能,同时可降低织构成本[44]。为了对比不同沟槽宽度、不同载荷下有无织构表面的摩擦学特点,对316L不锈钢沟槽型织构的摩擦学特性进行了研究,分析了其摩擦学系数曲线,发现不同沟槽宽度的表面织构摩擦副的减摩性能有显著差异;对于沟槽宽度来说,存在减摩特性最优的结构参数值[45];微凹坑相对位置变化对表面减摩具有很大的影响,选择合适的微凹坑相对位置形式可以进一步提高表面织构的减摩性能[46];同时,通过实验和数值模拟研究了混合流体润滑条件下微织构的摩擦学性能,利用模拟手段预测了在外加载荷不变的情况下降低表面磨损的织构参数,然后用实验方法验证发现,实验结果符合模拟的趋势,合适的深径比能够有效提高表面的摩擦学性能,与光滑的表面对比发现织构化表面能够降低80%的磨损量[47]。影响织构化减摩性能的参数较多,因此,需要更加深入地研究各个影响因素减摩的机理,从而制备最优化的织构化图案。

3.2 仿生织构化表面改性的应用仿生织构化减摩性能被广泛应用于计算机硬盘、轴承、机械密封等领域,同时也发展了很多制备织构的方法,如离子刻蚀、化学刻蚀、激光加工技术等,其中,激光加工技术是近期发展起来的,因易操作、无污染、不改变材料的化学性能等优点,被广泛应用。

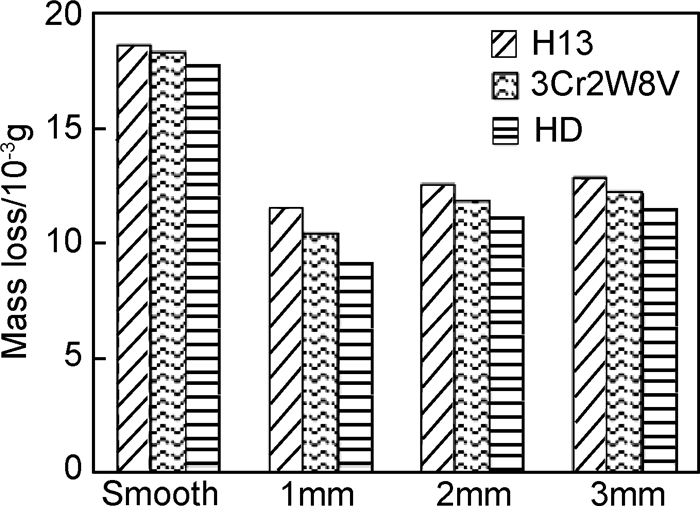

激光过程可以对多种材料实现织构化处理。Bathe等[48]和Teker等[49]利用Nd:YAG脉冲激光对100Cr6钢表面进行织构化处理,制备圆形及网格形表面织构,研究了不同织构密度对材料摩擦性能的影响;Chen等[50]在3Cr2W8V,H13和HD三种材料表面制备不同间距的条纹织构,并与光滑表面对比,考察磨损量的变化,研究发现,与光滑表面相比,有条纹织构的表面磨损量较小,织构表面的耐磨性随着条纹间距的增大而降低,并且发现HD的耐磨性是三者中最好的(图 4)。为了得到性能优异的表面,通常会联合多种制备方法在材料表面制备织构化图案,Dobrzanski等[51]用脉冲激光方法在太阳能电池多晶硅表面制备织构,发现激光处理后,加工过的材料的顶层产生很多缺陷,破坏了太阳能电池的性能。为了减少激光后处理带来的缺陷,提高太阳能电池的使用效率,利用激光处理和化学刻蚀联合作用能够有效提高多晶硅太阳能电池的使用效率。同时,国内很多学者也将织构化图案与其他方法联合来研究材料的减摩性能。清华大学的邵天敏课题组[52]将织构化图案与固体薄膜相结合,对其作用机理及制备方法进行了深入的研究,并对其未来的发展趋势进行了总结与展望。

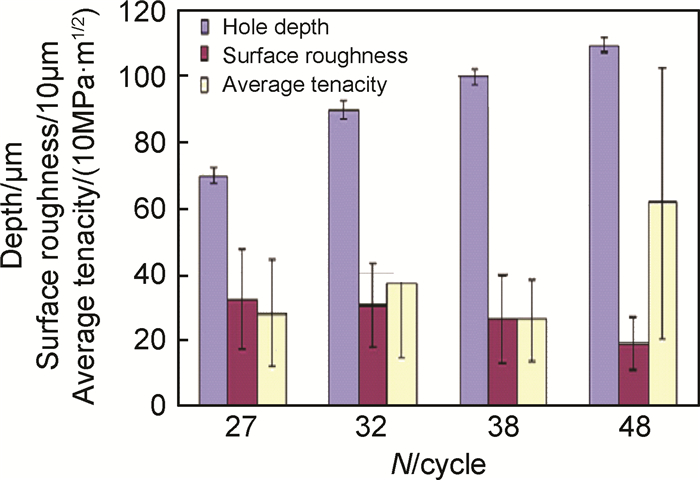

此外,研究者还通过改变不同的激光参数来研究不同密度、不同直径及深度的织构化图案对涂层结合强度的影响,Costil等[53-54]研究了激光的频率、脉冲次数及能量对织构化深度及直径的影响,织构化图案表面的扫描图片如图 5所示。并研究了织构化表面的圆形凹坑深度、表面粗糙度及韧度随着脉冲次数的变化,发现凹坑深度及韧度会随着脉冲次数的增加而增加,而粗糙度会有所下降,如图 6所示[53]。但是对于织构化图案与涂层的相互作用仍有待于进一步研究。

综上,基于仿生原理的几何构型及其功能性的研究具备相同的研究思路。即以自然界的生物为原型,研究其在生物环境中因表面的几何构型而具备的特殊功能,并模仿提取图案形状,在材料表面制备,进行实验研究,探索其具备特殊功能的机理。但是,不同功能性的研究具备各自领域的特点,如表 2所示。

| Function | Bionic prototype | Pattern | Mechanism | Typical process method |

| Bionic super-hydrophobic property | Lotus, rise, greenish lilylower, sunflower etc | Micro-protrude, petaling, needle-like etc | Change contact angle of water andthen change the wetting property | Template replication |

| Bionic drag reductionproperty | Shark, turtle fish, scale etc | Groove, dimple, wave, scale etc | Change distribution of flow regionand reducing shear force | Template replication |

| Bionic antifriction andantiwear property | Dung beetle, beetles, pangolin etc | Circle, convex, dimple etc | Storing abrasive dust andlubricating oil | Laser process |

此外,通过仿生学的深入研究,不仅将仿生图案应用于改变材料表面的疏/亲水性、减阻能力、减摩耐磨性,还将其应用于光学设计、纳米材料制备、纳米图案设计、节能环保材料制备、高强度材料和纤维的制备、自愈合材料的制备等。

4 结束语仿生学已经在节约资源、提高材料寿命、解决工程领域的难点等方面发挥有利的功效。虽然基于生物功能的仿生织构化研究已经取得较大成就,但是关于其制备方法及机理的研究还有待进一步发展:(1)仿生学理论的系统研究。生物生存环境的复杂导致影响其功能的因素很多,因此为理论研究提供了一定的难度,应深入开展影响仿生学功能的单一因素与多因素, 并从多因素中有效提取主要因素。同时,仿生学及其功能性应用涉及自然学与工程学等多学科的交叉与融合,需要完善仿生理论研究体系,以促进仿生学理论的深入发展;(2)深入开展仿生模拟技术。当前的研究方法多为对生物所具备的功能进行研究,继而对其表面形貌进行观察,然后模仿生物形貌,最后实验验证的思路,但是由于实验方法的局限性及实验过程存在一定的误差,导致反馈的数据不够精准。并且,仿生图案种类繁多,图案自身的参数也较多,通过大量实验优化为仿生学研究提供数据支持,会导致材料及能源的浪费。因此,深入开展仿生模拟技术,将仿生模拟与理论研究有机结合,实现仿生图案的调控与主动控制;(3)创新研究仿生图案制备方法与测试设备。微纳加工技术、生物和信息技术的进步,推动了仿生图案加工技术以及功能测试方法的进步。但是鉴于生物生存环境的复杂性,使得现有的测试设备不足以满足模拟真实环境的需求,所以测试设备的研制成为仿生学深入发展的迫切要求。同时,生物的多样性导致多维度、多尺度的仿生图案的加工成为未来发展的必然趋势。现有的图案加工方式主要为化学方法及激光加工,但是化学方法会导致材料性质的变化,而激光加工的深度不能实现精确控制,如何实现不改变材料性质的精确加工与多维度图案加工将是仿生图案制备的一个难点; (4)仿生图案的耦合技术。自然界的生物种类多种多样,实现生物不同功能的仿生图案复杂多样,尺寸跨度也很大,从毫米级别到微米级别甚至到纳米级别,如仿生疏水图案多为纳米尺寸,而仿生减摩图案多为微米级尺寸,研究不同形状、不同尺度的仿生图案的耦合作用将成为仿生功能图案发展的必然趋势。应深入开展宏观与微观图案耦合技术,及不同形状图案的耦合技术的研究以实现仿生图案的多功能性。此外,仿生图案既可实现增摩性又可实现减摩性,既可实现亲水性也可实现疏水性,为揭示其规律需从理论与实验技术方面同时研究,利用多学科理论的耦合、多种加工技术的耦合、材料与图案的耦合进行深入而全面的研究。

| [1] |

李建桥, 任露泉, 田喜梅. 工程仿生学的新进展——推动仿生工程学的科学研究与国际交流[J].

国际学术动态, 2009 (6): 34–36.

LI J Q, REN L Q, TIAN X M. New advances on bionic engineering-researches and international communication driving the bionic engineering[J]. International Academic Developments, 2009 (6): 34–36. |

| [2] |

刘博, 姜鹏, 李旭朝, 等. 鲨鱼盾鳞肋条结构的减阻仿生研究进展[J].

材料导报, 2008, 22 (7): 14–17.

LIU B, JIANG P, LI X Z, et al. Drag-reduction bionic research on riblet surfaces of shark skin[J]. Materials Review, 2008, 22 (7): 14–17. |

| [3] |

张占辉, 王义强, 叶国云, 等. 仿生非光滑表面对对磨副的损伤机理研究[J].

材料工程, 2016, 44 (8): 98–103.

ZHANG Z H, WANG Y Q, YE G Y, et al. Damage mechanism in counter pairs caused by bionic non-smoothed surface[J]. Journal of Materials Engineering, 2016, 44 (8): 98–103. DOI: 10.11868/j.issn.1001-4381.2016.08.016 |

| [4] | LLIEV D, PESHEVA N C, ILIEV S, et al. Contact angle hysteresis and meniscus corrugation on randomly heterogeneous surfaces with mesa-type defects[J]. Langmuir, 2013, 29 : 5781–5792. DOI: 10.1021/la400328d |

| [5] |

傅爱红, 李春福. 超疏水表面的研究进展及制备技术[J].

材料导报, 2012, 26 (9): 444–449.

FU A H, LI C F. Preparation and development of biomimic super-hydrophobic surfaces[J]. Materials Review, 2012, 26 (9): 444–449. |

| [6] | VINCENT J F. Biomimetics-a review[J]. Institution of Mechanical Engineers Indian Journal of Dental Sciences, 2010, 223 (8): 919–939. |

| [7] | BARTHLOTT W, NEINHUIS C. Purity of the sacred lotus, or escape from contamination in biological surfaces[J]. Planta, 1997, 202 (1): 1–8. DOI: 10.1007/s004250050096 |

| [8] | GUO Z G, LIU W M. Progress in bio-mimicing of super-hydrophobic surface[J]. Progress in Chemistry, 2006, 18 (6): 721–726. |

| [9] | KANG C M, JI J Y, ZHAO J L, et al. Facile fabrication of super-hydrophobic surface on aluminum and its effects in accelerating underwater bubble bursting[J]. Materials Science Forum, 2014, 789 : 154–156. DOI: 10.4028/www.scientific.net/MSF.789 |

| [10] | FENG L, ZHANG Y N, XI J M, et al. Petal effect:a superhydrophobic state with high adhesive force[J]. Langmuir, 2008, 24 (8): 4114–4119. DOI: 10.1021/la703821h |

| [11] | BHUSHAN B, NOSONOVSKY M. The rose petal effect and the modes of superhydrophobicity[J]. Philosophical Transactions, 2010, 368 (1929): 4713–4728. DOI: 10.1098/rsta.2010.0203 |

| [12] | BIRO L P. Photonic nanoarchitectures of biologic origin in butterflies and beetles[J]. Materials Sciences & Engineering:B, 2010, 169 (1/3): 3–11. |

| [13] | KERTÉSZ K, PISZTER G, JAKAB E, et al. Color change of blue butterfly wing scales in an air-vapor ambient[J]. Applied Surface Science, 2013, 281 (1): 49–53. |

| [14] |

任露泉, 李秀娟. 蜻蜓翅膀功能特性及其仿生研究进展[J].

中国科学:技术科学, 2013 (4): 353–367.

REN L Q, LI X J. Functional characteristics of dragonfly wings and its bionic investigation progress[J]. Scientia Sinica:Technologica, 2013 (4): 353–367. |

| [15] | WANG N, GUO F, WU J, et al. Variable responsive wettability films via electrospinning induced by solvents[J]. Journal of Nanomaterials, 2014 (9): 1–7. |

| [16] | MATLI P R, ZHOU X, DU S, et al. Fabrication, characterization, and magnetic behavior of porous ZnFe2O4 hollow microspheres[J]. International Nano Letters, 2014, 5 (1): 1–7. |

| [17] | ZANG D, LI F, GENG X, et al. Tuning the wettability of an aluminum surface via a chemically deposited fractal dendrite structure[J]. European Physical Journal E, 2013, 36 (6): 1–8. |

| [18] | FURSTNER R, BARTHLOTT W, NEINHUIS C, et al. Wetting and self-cleaning properties of artificial superhydrophobic surfaces[J]. Langmuir, 2005, 21 (3): 956–961. DOI: 10.1021/la0401011 |

| [19] | LATTHE S S, TERASHIMA C, NAKATA K, et al. Superhydrophobic surfaces developed by mimicking hierarchical surface morphology of lotus leaf[J]. Molecules, 2014, 19 (4): 4256–4283. DOI: 10.3390/molecules19044256 |

| [20] | SUNG Y H, YANG D K, CHOI H J, et al. Fabrication of superhydrophobic surfaces with nano-in-micro structures using UV-nanoimprint lithography and thermal shrinkage films[J]. Applied Surface Science, 2015, 349 : 169–173. DOI: 10.1016/j.apsusc.2015.04.141 |

| [21] | BHUSHAN B, KOCH K, JUNGY C. Fabrication and characterization of the hierarchical structure for superhydrophobicity and self-cleaning[J]. Ultramicroscopy, 2009, 109 (8): 1029–1034. DOI: 10.1016/j.ultramic.2009.03.030 |

| [22] | TADANAGA K, MORINAGAI J, MINAMI T. Formation of superhydrophobic-superhydrophilic pattern on flowerlike alumina thin film by the sol-gel method[J]. Journal of Sol-Gel Science and Technology, 2000, 19 (1/3): 211–214. DOI: 10.1023/A:1008732204421 |

| [23] | KARTINI I, SANTOSA S J, FEBRIYANTI E, et al. Hybrid assembly of nanosol titania and dodecylamine for superhydrophobic self-cleaning glass[J]. Journal of Nanoparticle Research, 2014, 16 (16): 937–945. |

| [24] | ZHANG X T, SATO O, FUJISHIMA A. Water ultrarepellency induced by nanocolumnar ZnO surface[J]. Langmuir, 2004, 20 (14): 6065–6067. DOI: 10.1021/la049471f |

| [25] | RODRIGUES A, ALVES M C M, MORAIS J. Self-assembled nanocolumnar ZnO films chemically deposited on stainless steel with controlled morphology and thickness[J]. Materials Letters, 2014, 114 (1): 122–125. |

| [26] | WANG Y X, CHEN S. Droplets impact on textured surfaces:mesoscopic simulation of spreading dynamics[J]. Applied Surface Science, 2015, 327 : 159–167. DOI: 10.1016/j.apsusc.2014.11.148 |

| [27] | WANG Y, ZHU Q, TAO L. Fabrication and growth mechanism of hierarchical porous Fe3O4 hollow sub-microspheres and their magnetic properties[J]. Crystengcomm, 2011, 13 (14): 4652–4657. DOI: 10.1039/c1ce05119a |

| [28] | KANG S M, CHOI H. Active wall motions for skin-friction drag reduction[J]. Physics of Fluids, 2000, 12 (12): 3301–3304. DOI: 10.1063/1.1320833 |

| [29] | TAY C M J, KHOO B C, CHEW Y T. Mechanics of drag reduction by shallow dimples in channel flow[J]. Physics of Fluids, 2015, 27 (3): 045105. |

| [30] | PENG Y B, WANG G, PAN S F, et al. 6005A aluminum dynamic mechanical model considering the dynamic recovery process[J]. Journal of Mechanical Engineering, 2014, 50 (10): 32–39. DOI: 10.3901/JME.2014.10.032 |

| [31] | ZHAO D Y, HUANG Z P, WANG M J, et al. Vacuum casting replication of micro-riblets on shark skin for drag-reducing applications[J]. Journal of Materials Processing Technology, 2012, 212 (1): 198–202. DOI: 10.1016/j.jmatprotec.2011.09.002 |

| [32] | BECHERT D W, BRUSE M, HAGE W, et al. Fluid mechanics of biological surfaces and their technological application[J]. Naturwissenschaften, 2000, 87 (4): 157–171. DOI: 10.1007/s001140050696 |

| [33] | ATT W, OGAWA T. Biological aging of implant surfaces and their restoration with ultraviolet light treatment:a novel understanding of osseointegration[J]. International Journal of Oral & Maxillofacial Implants, 2012, 27 (4): 753–761. |

| [34] | TIAN L M, REN L Q, HAN Z W, et al. Experiment about drag reduction of bionic non-smooth surface in low speed wind tunnel[J]. Journal of Bionic Engineering, 2005, 2 (1): 15–24. |

| [35] | GU Y, ZHAO G, ZHENG J, et al. Experimental and numerical investigation on drag reduction of non-smooth bionic jet surface[J]. Ocean Engineering, 2014, 81 (1): 50–57. |

| [36] | DOU Z L, WANG J D, CHEN D R. Bionic research on fish scales for drag reduction[J]. Journal of Bionic Engineering, 2012, 9 (4): 457–464. DOI: 10.1016/S1672-6529(11)60140-6 |

| [37] | FROHNAPFEL B, JOVANOVIC J, DELGADO A. Experimental investigations of turbulent drag reduction by surface-embedded grooves[J]. Journal of Fluid Mechanics, 2007, 590 : 107–116. |

| [38] | MALSHE A, RAJURKARK, SAMANT A, et al. Bio-inspired functional surfaces for advanced applications[J]. CIRP Annals-Manufacturing Technology, 2013, 62 (2): 607–628. DOI: 10.1016/j.cirp.2013.05.008 |

| [39] | BHUSHAN B. Biomimetics:lessons from nature-an overview[J]. Philosophical Transactions, 2009, 367 (1893): 1445–1486. DOI: 10.1098/rsta.2009.0011 |

| [40] | PENG Y B, WANG G, ZHU T X, et al. Dynamic mechanical behaviors of 6082-T6 aluminum alloy[J]. Advances in Mechanical Engineering, 2013, 5 (12): 878016. |

| [41] | TIAN L M, REN L Q, LIU Q P, et al. The mechanism of drag reduction around bodies of revolution using bionic non-smooth surfaces[J]. Journal of Bionics Engineering, 2007, 4 (7): 109–116. |

| [42] | JEZIORSKI A. Airbus wins first order for 'Sharklet' A321[J]. Asian Aviation Magazine, 2010, 8 (5): 6. |

| [43] | CHIN Y W, BALUNAS M J, CHAI H B, et al. Drug discovery from natural sources[J]. Aaps Journal, 2006, 8 (2): E239–E253. DOI: 10.1007/BF02854894 |

| [44] | CHO M, CHOI H J. Optimization of surface texturing for contact between steel and ultrahigh molecular weight polyethylene under boundary lubrication[J]. Tribology Letters, 2014, 56 (3): 409–422. DOI: 10.1007/s11249-014-0418-9 |

| [45] |

厉淦, 沈明学, 孟祥铠, 等. 316L不锈钢沟槽型表面微织构减摩特性实验研究[J].

功能材料, 2015, 46 (2): 2033–2037.

LI G, SHEN M X, MENG X K, et al. An experimental study on tribological properties of groove-textured surfaces of 316L stainless steel[J]. Journal of Functional Materials, 2015, 46 (2): 2033–2037. |

| [46] |

于海武, 邓海顺, 黄巍, 等. 微凹坑相对位置变化对表面减摩性能的影响[J].

中国矿业大学学报, 2012, 40 (6): 943–948.

YU H W, DENG H S, HUANG W, et al. Effect of micro-dimple arrangements on trobological performance of sliding surfaces[J]. Journal of China University of Mining & Technology, 2012, 40 (6): 943–948. |

| [47] | RAMESH A, AKRAM W, MISHRA S P, et al. Friction characteristics of microtextured surfaces under mixed and hydrodynamic lubrication[J]. Tribology International, 2013, 57 : 170–176. DOI: 10.1016/j.triboint.2012.07.020 |

| [48] | BATHE R, KRISHNA V S, NIKUMB S K, et al. Laser surface texturing of gray cast iron for improving tribological behavior[J]. Applied Physics A, 2014, 117 (1): 117–123. DOI: 10.1007/s00339-014-8281-y |

| [49] | TEKER T, KARATAS S, YILMAZ S O. Microstructure and wear properties of FeCrC, FeW and FeTi modified iron based alloy coating deposited by PTA process on AlSi 430 steel[J]. Archives of Metallurgy & Materials, 2014, 59 (3): T507–T513. |

| [50] | CHEN L, ZHOU H, ZHAO Y, et al. Abrasive particle wear behaviors of several die steels with non-smooth surfaces[J]. Journal of Materials Processing Technology, 2007, 190 (1): 211–216. |

| [51] | DOBRZANSKI L A, DRYGALA A. Surface texturing of multicrystalline silicon solar cells[J]. Journal of Achievements in Materials and Manufacturing Engineering, 2008, 31 (1): 144–147. |

| [52] |

邵天敏, 耿哲. 图形化固体薄膜技术及其摩擦学性能的研究进展[J].

中国表面工程, 2015, 28 (2): 1–26.

SHAO T M, GENG Z. Research progress in patterned thin solid film techniques and their tribological performance[J]. China Surface Engineering, 2015, 28 (2): 1–26. DOI: 10.11933/j.issn.1007-9289.2015.02.001 |

| [53] | LAMRAOUI A, COSTIL S, LANGLADE C, et al. Laser surface texturing (LST) treatment before thermal spraying:a new process to improve the substrate-coating adherence[J]. Surface & Coatings Technology, 2010, 205 (7): S164–S167. |

| [54] | KROMER R, COSTIL S, CORMIER J, et al. Laser surface patterning to enhance adhesion of plasma sprayed coatings[J]. Surface & Coatings Technology, 2015, 278 : 171–182. |

2018, Vol. 46

2018, Vol. 46