文章信息

- 李杰, 王超磊, 刘玉德, 高东明, 张会臣

- LI Jie, WANG Chao-lei, LIU Yu-de, GAO Dong-ming, ZHANG Hui-chen

- 激光微织构与自组装对铝合金表面润湿性的影响

- Wettability of Surface on Aluminum Alloy Based on Laser Micro-textured and Self-assembled Technique

- 材料工程, 2018, 46(1): 53-60

- Journal of Materials Engineering, 2018, 46(1): 53-60.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.000098

-

文章历史

- 收稿日期: 2017-01-19

- 修订日期: 2017-09-15

2. 北京仿真中心 航天系统仿真重点实验室, 北京 100854;

3. 大连海事大学 交通运输装备与海洋工程学院, 辽宁 大连 116026

2. Science and Technology on Special System Simulation Laboratory, Beijing Simulation Center, Beijing 100854, China;

3. Transportation Equipments and Ocean Engineering College, Dalian Maritime University, Dalian 116026, Liaoning, China

润湿性是表征固体表面在液体浸润情况下由固气界面接触转变为固液界面接触的能力, 其直接影响固体表面液体的流动性和相变等特征[1-3]。在工业粉末泡沫浮选、原油开采、工业材料的防水与洗涤、润滑与摩擦、油漆的流干性和生物医药等领域都起到关键作用[4-6]。实际固体表面的润湿性是由固-液-气三相工况条件、固体表面微观形貌和固体材料的化学组成三者共同作用的结果, 考虑到实际固体表面的近似工况趋于一致, 因此探究固体表面微观结构、固体表面的化学组分与润湿性之间的关联性影响成为研究的热点。超疏水表面作为固体表面润湿性的一种特殊状态, 其具有的“荷叶效应”激发了广大学者的研究热情。对超疏水荷叶的研究发现[7], 荷叶表面所具有的微米级乳突和纳米级蜡质物构建的微/纳二元结构是赋予荷叶具有超疏水特性的关键。进一步研究发现[8], 超疏水表面因去污自洁、防冰抗覆及特殊润湿性等特点使其具备广泛的应用前景。

表面织构是涉及材料表面性能与界面效应的一种表面处理工艺, 其在密封[9]、润滑[10]、改善摩擦[11]、提高材料力学性能[12]等方面均有潜在应用价值。轻金属铝合金具有质轻、耐蚀、传热良好、易加工成型和可焊接等优点, 因此得以广泛应用。但铝合金同时存在硬度偏低、耐磨性差、线膨胀系数较大等缺点。本工作基于对铝合金进行激光微织构获取不同形式的表面微结构, 经进一步表面修饰改性, 来研究不同微织构对铝合金表面润湿性的影响。通过赋予铝合金材料的功能性表面来拓展铝材的应用领域, 为具有特殊润湿性的铝合金表面的开发制备及应用提供借鉴。

1 实验 1.1 实验材料与试剂实验材料为5083铝合金, 购自广东省森诺金属实业有限公司, 其组分如表 1所示。成膜用自组装试剂为1H, 1H, 2H, 2H-全氟葵烷基三氯硅烷, 分子式为CF3(CF2)7(CH2)2SiCl3, 纯度为97%, 购自Fluka公司; 溶剂为异辛烷, 纯度为99%, 购自国药集团化学试剂北京有限公司; 丙酮/乙醇, 纯度为95%, 购自国药集团化学试剂北京有限公司; 高压氮气, 纯度为99.5%, 购自北京绿氧天罡科技开发有限公司。用于激光微织构的设备为HGL-LSY50F型激光打标机; 采用HITACHI-TM3000型扫描电子显微镜对形貌进行表征。

| Mg | Si | Fe | Cu | Mn | Cr | Zn | Ti | Al |

| 4.0-4.9 | 0.40 | 0.40 | 0.10 | 0.40-1.0 | 0.05-0.25 | 0.25 | 0.15 | Balance |

铝合金试样经800#, 1000#, 1500#砂纸研磨处理, 其后依次放入丙酮、乙醇和蒸馏水中超声清洗2min, 去除表面杂质, 用高纯N2吹干, 然后利用激光打标机进行微织构。该设备工作电压为220V, 激光器最大输出功率为75W, 激光波长为1064nm, 焦距f为160mm, 激光照射原光斑直径为20μm。加工过程中通过控制输出电流强度、光照时间和光斑移动速率来控制激光加工强度, 采用计算机控制来实现激光对试样表面的微造型。

1.3 自组装分子膜的沉积制备自组装分子膜的制备过程:(1)将试样在丙酮、乙醇、纯水中依次超声清洗3min, 以清除激光加工后试样的表面杂质; (2)将清洗后的试样在室温密闭环境下紫外灯照射120min, 使试样表面羟基化; (3)在烧杯中滴入10mL异辛烷, 用微注射器抽取150μL FDTS加入异辛烷溶剂中, 配制成反应溶液; (4)将羟基化后的试样浸入到反应溶液中, 真空条件下沉积60min后取出, 依次在丙酮、乙醇、超纯水中超声清洗, 去除表面的多余反应溶液, N2吹干; (5)将制备好的试样放置到90℃恒温状态下的真空干燥箱中固化60min。

2 结果与分析 2.1 激光微织构形貌表征利用激光加工对铝合金试样进行表面微造型, 加工过程中工作电流为15A, 激光光斑移动速率为10m/s, 点照射时间为2ms。激光照射后的微织构包括四型:“I”型、“X”型、“ · ”型及“◎”型。每型微织构的加工间距分别为50, 60, 70, 80, 90μm和100μm。

图 1为铝合金微织构的表面形貌, 对应间距为50μm和100μm。“I”型微织构呈现出“沟槽-山脊”状形貌(见图 1(a-1), (a-2))。激光照射区域形成“沟槽”, 非照射区域形成“山脊”。由于激光的灼烧作用, 在“山脊”上附着有明显的凝结体, 其直径在5μm左右, 呈现颗粒状、不规则条状等形貌。对比间距为50μm和100μm的试样发现, 两种加工间距下凹槽的宽度均为20μm左右(激光照射凹槽用白色箭头标识), 而“山脊”的宽度明显不同, 其中100μm间距试样的“山脊”宽度大于50μm间距试样, 50μm间距试样的凹槽均是激光直接照射灼烧形成的, 而100μm间距试样中存在的颜色较深的间隙带(红色箭头标识位置)实则是试样未受到激光照射的直接影响而存留的原平整表面。利用超景深三维显微镜(VHX-600E)测得凹槽与“山脊”的平均高度差约为40μm(间距为50μm试样)和35μm(间距为100μm试样)。分析认为, 50μm间距试样的“山脊”两侧均进行激光照射, 熔融态的合金移动增高了“山脊”的高度, 同时减小了其宽度。100μm间距试样的激光照射是在“山脊”单侧进行, “山脊”宽度较大, 增加不明显, 因而形成宽度和高度的差异。

|

图 1 铝合金试样激光微织构表面形貌图 (a)“I”型; (b)“X”型; (c)“ · ”型; (d)“◎”型; (1)50μm; (2)100μm Fig. 1 Topographies of aluminum alloy specimen by laser manufacturing (a)type “I”; (b)type “X”; (c)type “·”; (d)type “◎”; (1)50μm; (2)100μm |

“X”型微织构呈现出“沟槽-凸起”状形貌(见图 1(b-1), (b-2))。激光加工过程中首先生成“I”型, 之后激光光斑的运动方向旋转90°, 形成两种“I”型相位差为90°的叠加形貌。可见, 间距50μm试样表面的凸起物尺寸约为30μm×40μm, 凹槽在相互交叉的位置形成颜色较深的凹坑, 其尺寸略小于凸起物。间距100μm试样表面的形貌明显不同于50μm间距试样, 此试样表面同“I”型试样类似, 依然存留部分原试样平整表面(黄色箭头标识), 颜色较深的凹坑是凹槽相互叠加的结果。

“ · ”型微织构呈现出“凹坑”状形貌(见图 1(c-1), (c-2))。“凹坑”的存在是激光定点照射形成的, 其深度由中心向边缘逐渐变小。在“凹坑”边缘存在较小的凸起物, 考虑到激光照射将试样融化, 熔融态的合金会流到“凹坑”边缘造成边缘高度大于原试样表面。间距50μm试样由于“凹坑”间距较小, “凹坑”边缘的相互叠加形成“山脊”结构; 间距100μm试样由于“凹坑”间距较大, 在“凹坑”周围存在较多的原试样表面。同时, 在这些表面上还附着有尺寸更小的凝固体, 其最大直径为5μm。

“◎”型微织构呈现出环形“沟槽-山脊”状形貌(见图 1(d-1), (d-2))。此形貌为激光光斑在不同直径的同心圆周上移动, 同心圆半径差值为50, 60, 70, 80, 90μm和100μm。此类微织构表面也附着有尺寸较小的凝结物。

图 2为铝合金试样经激光微织构后的EDS谱图。可见, 经激光微织构后的铝合金试样出现了较为明显O元素峰, 证明经激光微织构后试样上有明显的氧化现象发生, 推测其主要产物为原有元素的氧化物。

|

图 2 铝合金试样表面EDS分析 Fig. 2 EDS analysis of aluminum alloy specimen surface |

接触角是表征试样表面润湿性的常用指标。光滑铝合金试样的平均接触角约为(57.1±2)°(见图 3(a)), 验证了铝合金材料为亲水性基底; 对经激光微织构的试样进行测量, 发现几种试样均测得近乎0°的接触角(见图 3(b)), 呈现明显的超亲水润湿状态。分析原因认为:(1)激光加工过程中, 由于激光以瞬时高温灼烧作用于铝合金表面, 激光本身具有的高温热量迅速聚集于铝合金表面, 部分能量扩散到微织构层, 诱使其表面自由能增大。根据相似相溶原理[13], 具有较高表面自由能的微织构对同样具有较高自由能的水分子具有极强的相容性, 因此诱发水分子的扩散铺展。(2)微织构表面形貌凹凸不平, 微结构的存在使毛细吸附力[14]增大, 微结构与水分子之间的范德瓦尔斯力得到增强[15], 诱使水分子吸附铺展; 在光滑铝合金试样表面进行自组装分子膜制备, 测得平均接触角约为(119.5±2)°(见图 3(c)), 呈现疏水特性, 且其疏水性能相比铝合金原基底有了进一步提升。分析认为, FDTS经自组装沉积成膜后, 其长碳链[16]和—CF3[17]的存在对疏水性的提高都具有明显提升作用。对微织构形貌经自组装修饰后的接触角进行测量, 得到接触角-微织构类型-加工间距三者间的对应关系, 如图 4所示。

|

图 3 铝合金试样表面的接触角 (a)光滑基底; (b)微织构; (c)光滑基底经自组装修饰; (d)微织构经自组装修饰 Fig. 3 Contact angles on aluminum alloy specimen surface (a)polished; (b)micro-texture; (c)polished+SAMs; (d)micro-texture+SAMs |

由图 4可见, 四型激光微织构经FDTS自组装分子修饰后接触角相比原铝合金基底(57.1°)和经FDTS修饰后的铝合金基底(119.5°)均有明显提高。四型表面的接触角均超过135°, 每型的最大值均达到150°, 且出现162.8°的极大值(见图 3(d)))。分析认为, 微米级的微织构和纳米级的自组装分子膜层所构成的微纳二元结构[7]对疏水性的增强具有明显提升作用。激光微织构和自组装技术相结合, 实现了铝合金基底由亲水(57.1°)向超亲水(激光微织构表面接触角近乎0°), 再到疏水/超疏水的转变。

|

图 4 不同激光微织构类型下加工间距与接触角的关系 (a)“I”型; (b)“X”型; (c)“ · ”型; (d)“◎”型 Fig. 4 Relationship between contact angles and pitch by laser manufacturing (a)type “I”; (b)type “X”; (c)type “ · ”; (d)type “◎” |

由同型微织构的接触角与加工间距的相互关系可知, 接触角随加工间距的增加呈现减小的趋势。分析认为, 接触角的变化与因加工间距不同造成微结构存在一定的差异相关。根据Cassie-Baxter模型[18], 水滴在具有微细粗糙结构表面上的接触是一种复合接触, 水滴不仅与固体表面接触, 而且与微结构中存在的“气垫”相互作用, 所以这种表观上的固-液接触面实际上是由固-液接触面和气-液接触面共同组成的, 此时的接触角满足如下关系。

|

(1) |

式中:θ为表观接触角; θ1和θ2分别为空气和固体表面的本征接触角; f1和f2分别为空气和固体占整个接触面积的百分数。由于θ1=180°, f1+f2=1, 所以式(1)可变换为:

|

(2) |

由式(2)可见, 表观接触角θ与固-液面积百分比f2成反比, 与气-液面积百分比f1成正比。

激光加工间距较大时, 微织构表面凸起物的高度较小, 且存在的“凹坑”、“沟槽”宽度较大, 水滴容易进入到坑、槽内部, 造成固-液面积百分比值较大, 因而接触角较小, 但由于微米级粗糙结构和低表面能FDTS的作用使其接触角能够在135°以上; 随着激光加工间距减小, 微织构表面凹凸结构的高度差增大, 其上存在的“凹坑”、“沟槽”的宽度减小, 此时的水滴难以进入到坑槽内部, 此种微织构形貌结构有利于形成较多的“气垫”, 进而增加了气-液接触面积的百分比, 因此接触角进一步增加, 四型微织构表面在加工间距为50μm时均达到超疏水。

为了进一步研究制备表面的润湿性能, 本工作利用机械加工将试样制作成漂浮平台, 研究其在水面上的漂浮承载能力。具体操作为:将具有不同接触角的处理表面选定为漂浮平台底面, 构造出上开口的方槽形平台, 平台外尺寸为20mm×20mm×2.5mm, 内槽尺寸为18mm×18mm×2mm, 平台结构和附带承载物的漂浮状态如图 5所示。承载能力测量方法:将负载物逐批次放置到处于漂浮状态的平台上, 记录每次放置的负载质量, 直至平台无法承受, 此前放置到平台上的负载物总质量即为该平台的承载能力。考虑到四型激光微织构在不同加工间距下的形貌差异(如单位面积的激光照射面积和灼烧深度等), 为尽可能减少底面形貌差异对承载能力测试造成的影响, 对每个平台在测试之前进行测重和配重, 即消除因底面形貌差异造成的平台自重的差异, 质量和承载能力的测量采用AG-BS224S型电子天平。同时利用OLYMPUS-GX51显微镜对漂浮状态下的平台底面进行光学观察。

|

图 5 漂浮平台示意图(a)和现场图(b) Fig. 5 Schematic diagram(a) and floating state with loading objects(b) of floating platform |

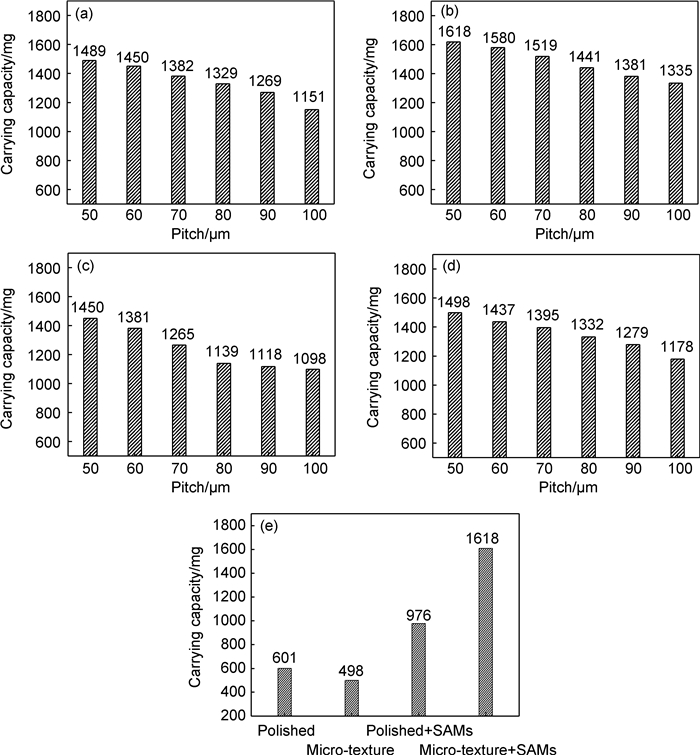

图 6为四型激光微织构表面经自组装分子修饰后制备得到漂浮平台的承载测量结果。对比可见, 四型微织构具有疏水/超疏水表面的承载能力与接触角的大小成正比, 接触角越大, 平台的承载能力越强。由图 6(e)可见, 超疏水平台(162.8°)的承载能力明显大于疏水平台(119.5°), 远大于抛光基底平台(57.1°), 数倍于超亲水平台(0°)。

|

图 6 不同平台的承载能力 (a)“I”型; (b)“X”型; (c)“ · ”型; (d)“◎”型; (e)对比图 Fig. 6 Carrying capacity with different floating platforms (a)type "I"; (b)type "X"; (c)type " · "; (d)type "◎"; (e)contrast column |

根据浮力定律(Archimedes), 漂浮平台具有的承载能力是基于排出水的质量和平台自重之间的差值获取的, 在本工作中每个平台的自重都是相同的(平台加工过程中已进行配重处理, 消除自身质量的差异), 因此, 承载能力的差异源于各自平台排出水的最大体积的不同。超亲水平台底面具有激光微织构, 其生成过程中因激光加工造成该表面的自由能增大, 同时在范德瓦尔斯力和毛细吸附的作用下, 水滴很容易润湿平台底面。同时激光微织构的形成是激光灼烧基底材料, 使其形成微观粗糙结构的过程, 故其排出水的体积明显小于抛光基底平台, 因此超亲水平台的承载力小于抛光基底平台。对比抛光基底平台与经FDTS修饰的抛光基底平台的承载测试结果发现, 经FDTS修饰后的平台承载能力有了大幅提高, 分析认为, 自组装分子膜FDTS的成膜过程中有序地发生水解缩合反应, 在基底表面形成纳米级团簇结构, 其上分布的—CF3属于疏水性官能团, 同时长碳链的存在亦明显提升其疏水性, 从而使其承载能力高于无自组装膜层修饰的抛光基底平台。对超疏水性底面平台的承载力的分析认为, 该平台具有的超高疏水性底面是其承载力明显大于其他平台的主要原因。基于超疏水表面上水滴的润湿性状态, 根据Cassie-Baxter模型可以推断, 水滴在超疏水表面上的接触属于复合接触, 即水滴不仅与固体表面相接触, 在固体表面的微结构中存在的空气滞留在水滴与固体表面之间, 从而形成液-固-气三相相互接触。依此可以进一步推断, 当具有超疏水性的底面平台在水中处于漂浮状态时, 依然会有一部分空气存留在水面与平台底面之间。

为验证空气是否真实存在, 采用如下操作过程:将超疏水性平台(激光微织构为“X”型, 间距50μm, 经FDTS修饰后接触角为162.8°的试样)放置到装有水的透明水槽中使其处于漂浮状态, 然后将水槽置于光学显微镜的载物台上进行光学观察。图 7为超疏水平台(激光微织构为“X”型, 间距50μm, 接触角为162.8°的试样)和超亲水平台(激光微织构亦为“X”型间, 距50μm, 接触角为0°的试样)在光学显微镜下的对比效果。两种平台底面与水接触的图片的差异在于是否存在明显的白色斑点。超疏水平台底面具有白色斑点的原因是:漂浮状态下, 水不能完全浸润平台底面, 在水与平台底面之间存在空气, 形成液-固-气三相相互接触形式, 空气在金相显微镜光源的照射下, 其光学表相为白色。因此, 空气的存在增大了平台漂浮状态下的排出水的体积, 造成超疏水平台的承载能力明显高于亲水性平台。同时, 空气的存在说明水滴与超疏水表面的接触属于复合接触, 证明该超疏水表面的浸润状态更接近于Cassie-Baxter模型, 而不是液体能够完全充满粗糙表面的Wenzel模型[19]。在本工作中, 激光微织构的存在与自组装分子膜的组合可有效降低铝合金表面与水滴之间的贴合接触, 在固体表面与水滴之间保留一定空气, 即通过影响固-液-气三相接触形式, 使接触线的形状、长度和连续性发生改变, 从而极大提高接触角, 改善其润湿性, 此与现有的研究相符合[13]。

|

图 7 处于漂浮状态下的平台底面的光学图 (a)超疏水底面; (b)超亲水底面 Fig. 7 Optical images of bottom for floating platform (a)superhydrophobic bottom; (b)superhydrophilic bottom |

(1) 利用激光微织构与自组装技术制备得到疏水/超疏水表面。实现了铝合金基底材料由亲水到超亲水再到疏水/超疏水的转变。

(2) 超疏水铝合金表面的制备是微织构表面微米级粗糙结构和自组装分子膜层组成的微纳分级结构共同作用的结果。

(3) 承载力测量和漂浮平台底面状态的测试结果表明, 超疏水底面能够明显提高平台的承载力, 且水滴在超疏水表面的润湿状态更加接近于Cassie-Baxter模型的预测。

| [1] | THÜNEMANN A F, SCHNOÖLLER U, NUYKEN O, et al. Diazosulfonate polymer complexes:structure and wettability[J]. Macromolecules, 2000, 33 (15): 5665–5671. DOI: 10.1021/ma000216l |

| [2] | NAKAJIMA A, HASHIMOTO K, WATANABE T, et al. Recent studies on super-hydrophobic films[J]. Chem, 2001, 132 : 31–41. |

| [3] | CREVOISIER G, FABRE P, CORPART J, et al. Switchable tacki-ness and wettability of a liquid crystalline polymer[J]. Science, 1999, 285 (5431): 1246–1249. DOI: 10.1126/science.285.5431.1246 |

| [4] | MAHADEVAN L. Non-stick water[J]. Nature, 2001, 411 (6840): 895–896. DOI: 10.1038/35082164 |

| [5] | COTTIN-BIZON C, BARRAT J L, BOCQUET L, et al. Low-friction flows of liquid at nanopatterned interfaces[J]. Nature Mate-rial Letters, 2003, 2 (4): 237–240. DOI: 10.1038/nmat857 |

| [6] | QUÉRÉ D, LAFUMA A, BICO J. Slippy and sticky microtextured solids[J]. Nanotechnology, 2003, 14 : 1109–1112. DOI: 10.1088/0957-4484/14/10/307 |

| [7] | FENG L, LI S, LI Y, et al. Super-hydrophobic surfaces:from natural to artificial[J]. Advanced Materials, 2002, 14 (24): 1857–1860. DOI: 10.1002/adma.200290020 |

| [8] | JIN M H, FENG X J, XI J M. Super-hydrophobic PDMS surface with ultra-low adhesive force[J]. Macromolecular Rapid Communications, 2010, 26 (23): 1805–1809. |

| [9] | FELDMAN Y, KLIGERMAN Y, ETSION I. A hydrostatic laser surface textured gas seal[J]. Tribology Letters, 2006, 22 (1): 21–28. DOI: 10.1007/s11249-006-9066-z |

| [10] |

张金煜, 孟永钢. 推力滑动轴承表面织构的优化设计[J].

机械工程学报, 2012, 48 (17): 91–99.

ZHANG J Y, MENG Y G. Optimal design of surface texture in parallel thrust bearings[J]. Journal of Mechanical Engineering, 2012, 48 (17): 91–99. |

| [11] |

马晨波, 朱华, 张文谦, 等. 往复条件下织构表面的摩擦学性能研究[J].

摩擦学学报, 2011, 131 (1): 50–55.

MA C B, ZHU H, ZHANG W Q, et al. Tribology property of textured surface under reciprocating motion[J]. Tribology, 2011, 131 (1): 50–55. |

| [12] |

王静秋, 王晓雷. 表面织构创新设计的研究回顾及展望[J].

机械工程学报, 2015, 51 (23): 84–95.

WANG J Q, WANG X L. State of the art in innovative design of surface texture[J]. Journal of Mechanical Engineering, 2015, 51 (23): 84–95. |

| [13] | TIAN F, LI B, JI B, et al. Antioxidant and antimicrobial activities of consecutive extracts from Galla chinensis:the polarity affects the bioactivities[J]. Food Chemistry, 2009, 113 (1): 173–179. DOI: 10.1016/j.foodchem.2008.07.062 |

| [14] | HONSCHOTEN J W, BRUNETS N, TAS N R. Capillarity at the nanoscale[J]. Chemical Society Reviews, 2010, 39 (3): 1096–1114. DOI: 10.1039/b909101g |

| [15] | BICO J, TORDEUX C, QUÉRÉ D. Rough wetting[J]. Europhysics Letters, 2001, 55 (2): 214–220. DOI: 10.1209/epl/i2001-00402-x |

| [16] | NAKAGAWA T, SOGA M. Contact angle and atomic force microscopy study of reactions of n-alkyltrichlorosilanes with muscovite micas exposed to water vapor plasmas with various power densities[J]. Japanese Journal of Applied Physics, 1997, 36 : 6915–6921. DOI: 10.1143/JJAP.36.6915 |

| [17] | MCHALE G, NEWTON M I. Frenkel's method and the dynamic wetting of heterogeneous planar surfaces[J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects, 2002, 206 (1/3): 193–201. |

| [18] | CASSIE A B D, BAXTER S. Wettability of porous surfaces[J]. Transactions of the Faraday Society, 1944, 44 : 546–551. |

| [19] | WENZEL R N. Resistance of solid surface to wetting by water[J]. Industrial and Engineering Chemistry, 1936, 28 (8): 988–994. DOI: 10.1021/ie50320a024 |

2018, Vol. 46

2018, Vol. 46