文章信息

- 赵燕春, 毛瑞鹏, 袁小鹏, 许丛郁, 蒋建龙, 孙浩, 寇生中

- ZHAO Yan-chun, MAO Rui-peng, YUAN Xiao-peng, XU Cong-yu, JIANG Jian-long, SUN Hao, KOU Sheng-zhong

- Ti基金属玻璃复合材料的腐蚀行为

- Corrosion Behaviour of Ti-based Bulk Metallic Glass Matrix Composites

- 材料工程, 2018, 46(1): 25-30

- Journal of Materials Engineering, 2018, 46(1): 25-30.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.000589

-

文章历史

- 收稿日期: 2017-05-09

- 修订日期: 2017-10-09

2. 兰州理工大学 材料科学与工程学院, 兰州 730050

2. College of Materials Science and Engineering, Lanzhou University of Technology, Lanzhou 730050, China

金属玻璃(又称非晶合金)是采用现代快速凝固冶金技术制备, 兼有一般金属和玻璃优异的力学、物理和化学性能的新型合金材料, 对其研究主要向集优异的物理、化学性能与力学性能于一体的功能结构材料方向发展[1-3]。其中, Ti基非晶合金以优异的耐腐蚀性和良好的生物相容性而引起研究者的关注。如Wang等研究发现, Ti-Zr-Cu-Co-Sn-Si-Ag非晶合金在NaCl, HCl, NaOH, PBS溶液中的耐蚀性要显著优于Ti-6Al-4V[4]。Liu等研究发现, Ti-Cu-Zr-Fe-Sn-Si-Sc非晶合金在PBS溶液中表现出良好的耐蚀性及生物相容性[5]。然而室温脆性制约了Ti基非晶合金作为功能结构材料的应用。但是, 近来Gargarella等制备了Ti50Cu43Ni7和Ti50Cu41Ni9非晶复合试棒, 非晶基体中主要析出形状记忆晶相, 还有少量的TiCu和Ti2(Cu, Ni)相, 试样在压缩应力下表现出高强韧和强的加工硬化特性, 并且通过TRIP效应, 由应力诱导相变提高了其室温塑性, 且其弹性模量与低弹性模量生物医学钛基合金要求相符[6]。然而目前对于该类Ti基非晶复合材料的腐蚀行为研究鲜有报道。

本工作选择具有一定非晶形成能力的合金(Ti0.5Ni0.5)80Cu20, 其组织中仅为非晶基体和形状记忆晶相Ti(Ni, Cu)相, 而无其他金属间化合物相[7]。研究了其组织结构与腐蚀行为的关系, 人工海水与PBS溶液中该合金的耐蚀性, 对腐蚀产物进行了分析表征并对其腐蚀过程和腐蚀机理加以说明。

1 实验材料与方法实验合金名义成分为(Ti0.5Ni0.5)80Cu20, 母合金配置60g, 所用原料为纯度大于99.9%的Ti, Ni和Cu, 采用水冷铜坩埚悬浮熔炼-铜模吸铸法制备直径为3mm的(Ti0.5Ni0.5)80Cu20非晶复合材料的圆棒状试样。通过D/max-2400型X射线衍射仪(CuKα辐射, 40kV-30mA)和Phillips CM20型透射电镜分析其相组成和微观组织结构。采用μAUTOLAB TYPEⅢ电化学工作站三电极体系进行电化学实验, 试样为工作电极, 参比电极为Ag|AgCl|Cl-, 辅助电极为Pt片。测试过程分别在310K的模拟人体体液(PBS溶液, 具体成分为:8g/L NaCl, 0.2g/L KCl, 0.14g/L NaH2PO4, 0.2g/L KH2PO4, 由分析纯试剂和蒸馏水配置并且用1mol/L NaOH将其pH值调至7.3), 和298K的人工海水[8]中(具体成分为:24.53g/L NaCl, 5.20g/L MgCl2, 4.09g/L Na2SO4, 1.16g/L CaCl2, 0.695g/L KCl, 0.201g/L NaHCO3, 0.101g/L KBr, 0.027g/L H3BO3, 0.025g/L SrCl2, 0.003g/L NaF, 由分析纯试剂和蒸馏水配置并且用1mol/L NaOH将其pH值调至8.2)进行, 实验前将试样浸入溶液30min, 测量其开路电位, 待稳定后进行极化曲线的测量, 电化学腐蚀后的形貌和腐蚀产物由EG 450扫描电镜和EDS面分析表征。

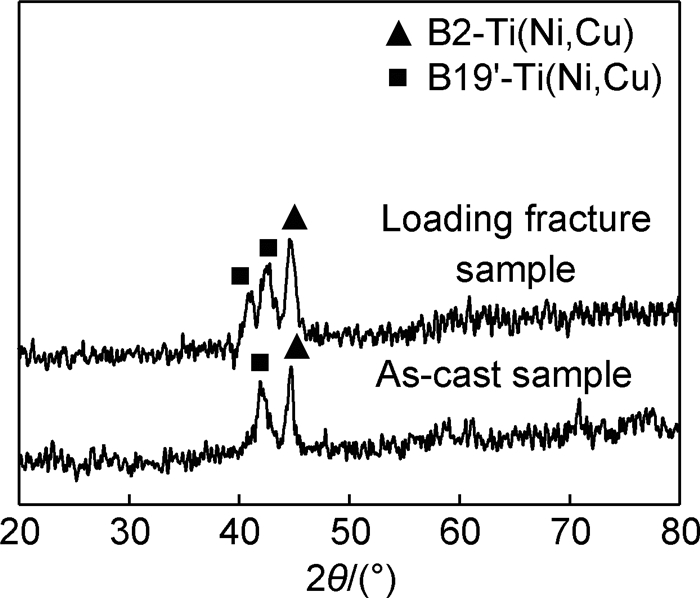

2 结果与分析 2.1 (Ti0.5Ni0.5)80Cu20合金的组织分析图 1为(Ti0.5Ni0.5)80Cu20试样铸态和压应力加载断裂后的XRD图谱。衍射结果表明, 试样在2θ=35°和50°之间均存在非晶漫散射峰趋势, 且有尖锐的晶体衍射峰叠加在漫散射峰上, 析出的晶体相为B2-Ti(Ni, Cu)奥氏体相和B19′-Ti(Ni, Cu)热诱发马氏体相, 且这两种晶体相均属于形状记忆晶相, 因此该材料为非晶和形状记忆晶相的复合结构。如加载断裂试样曲线所示, 压应力加载断裂后各试样的马氏体衍射峰比铸态增强, 同时应力加载后部分奥氏体向马氏体转变, 马氏体析出量明显增加, 且相对于压应力方向的马氏体择优取向, 产生应力诱发马氏体相变即TRIP效应。

|

图 1 直径3mm(Ti0.5Ni0.5)80Cu20圆棒状试样的XRD图谱 Fig. 1 X-ray diffraction patterns of(Ti0.5Ni0.5)80Cu20 alloy rod samples with the diameter of 3mm |

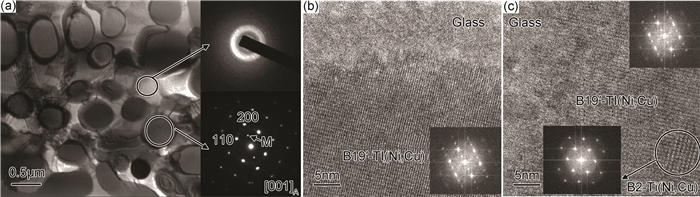

图 2为铸态试样的TEM与HRTEM图, 可明显观察到无序非晶结构、单斜马氏体相、立方奥氏体相共存和组织演化。同时可以看到非晶基体上析出的形状记忆晶相体积分数由表及里不断增大。由表 1EDS结果可知, 中心区域B2奥氏体Ni含量高于表面区域B2奥氏体, 而Ni含量的增加能够显著降低马氏体相转变温度, 因此中心区域奥氏体相稳定存在。随着冷却速率的提高, 发生B2奥氏体向B19′马氏体转变, 而枝晶间排出的Cu原子提高了剩余熔体的非晶形成能力, 当冷却速率大于非晶形成的临界冷却速率时, 马氏体界面失去共格, 形成了非晶/马氏体界面; 而非晶相的存在, 降低了马氏体B19′→奥氏体B2的逆转变温度, 使得B2母相稳定化, 因此在近表面区域中仍有片状的奥氏体存在, 且表现出更高的奥氏体转变温度(As)。

|

图 2 直径3mm铸态(Ti0.5Ni0.5)80Cu20棒状试样的TEM(a)与HRTEM(b), (c)图 Fig. 2 TEM image(a) and HRTEM image(b), (c) of the as-cast(Ti0.5Ni0.5)80Cu20 rod alloy with the diameter of 3mm |

| Area | Ti | Ni | Cu |

| Center | 36.4 | 45.8 | 17.8 |

| Surface | 30.8 | 34.2 | 35.0 |

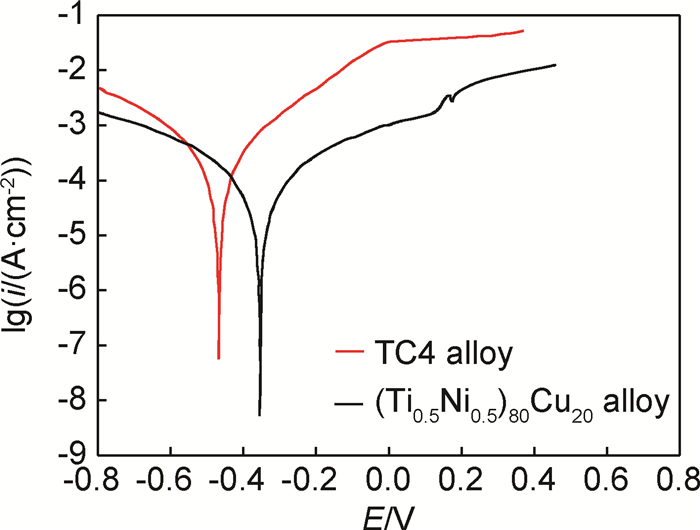

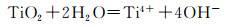

图 3为温度在298K时TC4和(Ti0.5Ni0.5)80Cu20合金在人工海水中的动电位极化曲线。由图 3可知, 两种合金在人工海水中在电位升到自腐蚀电位后进入阳极极化, 随着电位的升高, 电流增大, 当电位超过钝化电位时, 电流变化很小进入钝化区。两种合金的极化曲线均表现出良好的自钝化行为, (Ti0.5Ni0.5)80Cu20的钝化电流密度远小于TC4合金, 具有更宽的钝化区。

|

图 3 温度为298K时TC4和(Ti0.5Ni0.5)80Cu20合金在人工海水中的动电位极化曲线 Fig. 3 Potentio-dynamic polarization curves of TC4 and (Ti0.5Ni0.5)80Cu20 alloys in artificial seawater at 298K |

由Tafel直线外推法得到自腐蚀电流密度Icorr, 由Stern-Geary方程算出极化电阻Rp[9]

|

(1) |

式中, βa和βc分别为阳极和阴极极化的线性部分的斜率。

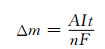

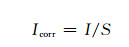

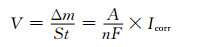

结合表 2腐蚀参数可知, (Ti0.5Ni0.5)80Cu20和TC4合金在人工海水中的自腐蚀电位分别为-0.346V和-0.490V, (Ti0.5Ni0.5)80Cu20合金的自腐蚀电位高, 不容易失电子, 腐蚀倾向小于耐蚀性已相当优异的TC4合金。自腐蚀电流密度可以表征腐蚀速率的大小, 根据法拉第定律, 电极上析出或溶解的物质的量Δm:

|

(2) |

| Alloy | Ecorr/V | Rp/(Ω·cm2) | Icorr/(μA·cm-2) |

| (Ti0.5Ni0.5)80Cu20 | -0.346 | 1.9×106 | 1.601 |

| TC4 | -0.490 | 1.5×105 | 2.530 |

式中:A为金属的原子量; I为电流强度; t为通电时间; n为金属的化合价; F为法拉第常数。对于均匀腐蚀, 整个金属表面积S可看成阳极面积, 故腐蚀电流密度:

|

(3) |

进而可以求出腐蚀速率:

|

(4) |

即腐蚀速率V∝Icorr, 所以可用自腐蚀电流密度Icorr来表示腐蚀速率V的大小[10]。合金的极化电阻Rp表示电荷在电极/溶液界面传递过程中, 单位面积上的等效电阻, Rp越大, Icorr越小, 腐蚀速率越慢[11]。

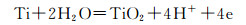

同时, 在图 3中, (Ti0.5Ni0.5)80Cu20合金在0.2V附近出现波动, 表明该材料表面在人工海水中氧化膜的活化溶解与再生成同时进行。合金当中的3种元素Ti, Ni, Cu, Ti=Ti2++2e, 标准电极电位为-1.63V, Ni=Ni2++2e, 标准电极电位为-0.257V, Cu=Cu2++2e, 标准电极电位为-0.342V, Ti标准电极电位最低, 更容易失去外层电子, 从而阻止了Ni的溶出[12]。浸入介质时, 合金表面迅速形成TiO2氧化膜, 其电极电位较高属于n型半导体, 具有较大的电阻, 因此电流密度随电压变化而变化的幅度很小。氧化膜的生成和溶解反应分别为:

|

(5) |

|

(6) |

当生成-溶解速率相等时, 反应达到平衡, 形成稳定的氧化膜, 从而阻止了Ni的阳极溶解反应:Ni→Ni2++2e。

由表 2的腐蚀参数可知, (Ti0.5Ni0.5)80Cu20和TC4合金在人工海水中的自腐蚀电流密度分别为1.601μA/cm2和2.530μA/cm2, (Ti0.5Ni0.5)80Cu20合金的极化电阻较大, 具有更为致密的钝化膜, 因而腐蚀速率远低于常用TC4合金, 表明形状记忆金属玻璃在人工海水中具有优异的耐蚀性能。如前组织结构分析, 合金的表层为快冷形成的非晶态结构, 即原子排列呈现长程无序、短程有序的无定型结构, 不存在晶粒边界、位错等晶体材料固有的缺陷, 防止了晶体中的成分起伏如偏析、异物以及析出物, 具有结构和成分的均匀性, 因此不容易诱发不均匀腐蚀, 耐蚀性能较晶态合金更为优异[13]。

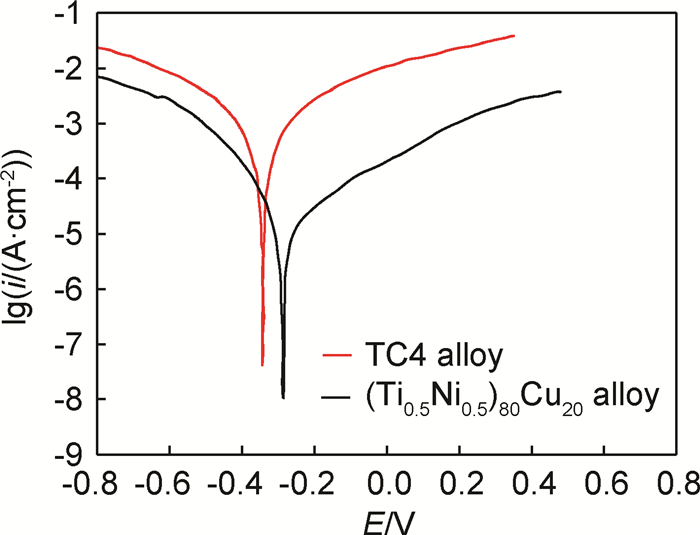

图 4为310K时不同合金在PBS溶液中的极化曲线。由图 4和表 3可知, 两种合金在PBS溶液中的极化曲线均表现出良好的自钝化行为, 而(Ti0.5Ni0.5)80Cu20合金自腐蚀电位和极化电阻高、自腐蚀电流密度低, 其耐蚀性能显著优于TC4合金。另外, 两种合金在PBS溶液中比在人工海水中更加抗腐蚀。由于钝化膜具有一定的点蚀易感性, 在表面钝化膜不均匀或者薄弱处, 卤离子的大量存在会破坏钝化膜的稳定性[14-15]。PBS溶液中的氯离子浓度仅为0.14mol/L, 而人工海水中卤离子存在多种, 包括氯离子浓度为0.747mol/L, 氟离子浓度为0.8mol/L, 溴离子浓度为0.07mol/L, 这些活性阴离子会优先迁移吸附在钝化膜薄弱环节, 一方面, 促进溶液离子移动增大了溶液的活性, 促进TiO2溶解, 另一方面, 半径小的活性阴离子能够穿过薄弱环节的氧化膜进入到金属/TiO2氧化膜层, 并和合金中标准电极电位最负的Ti发生反应, 促使钛溶出。

|

图 4 温度为310K时TC4与(Ti0.5Ni0.5)80Cu20合金在PBS溶液中的动电位极化曲线 Fig. 4 Potentio-dynamic polarization curves of TC4 and (Ti0.5Ni0.5)80Cu20 alloys in PBS at 310K |

| Alloy | Ecorr/V | Rp/(Ω·cm2) | Icorr/(μA·cm-2) |

| Ti40Ni40Cu20 | -0.287 | 3.2×106 | 0.343 |

| TC4 | -0.3608 | 4.6×105 | 0.488 |

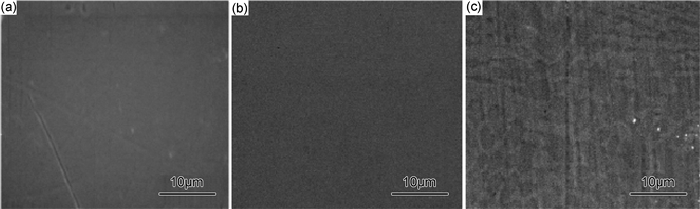

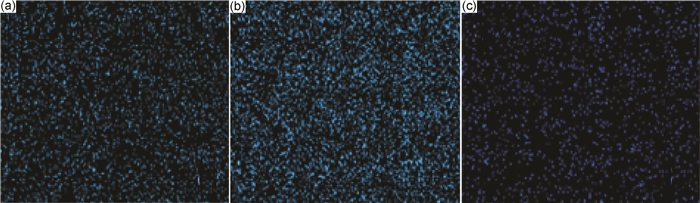

图 5和图 6分别为(Ti0.5Ni0.5)80Cu20腐蚀SEM形貌不同区域在两种介质中的腐蚀形貌和EDS面成分分析。可知, 在人工海水中, 边缘区组织氧化膜致密, 分布均匀; 在PBS溶液中, 组织未发现明显的点蚀坑和腐蚀产物, 其边缘区的组织形成的氧化膜较心部组织更为致密均匀, 其表面的O元素含量较高。这与极化曲线的结果一致, 证明了(Ti0.5Ni0.5)80Cu20合金在两种溶液中均表现出良好的耐蚀性, 且在PBS溶液中表现更为优异, 作为生物医用材料具有潜在的应用前景。

|

图 5 (Ti0.5Ni0.5)80Cu20合金电化学腐蚀表面SEM形貌 (a)边缘区域在人工海水介质; (b)边缘区域在PBS溶液; (c)心部组织在PBS溶液 Fig. 5 SEM images of the surface of(Ti0.5Ni0.5)80Cu20 alloy after electrochemical corrosion (a)edge area in artificial seawater; (b)edge area in PBS; (c)core area in PBS |

|

图 6 (Ti0.5Ni0.5)80Cu20合金电化学腐蚀表面O元素的EDS面分析 (a)边缘区域在人工海水介质; (b)边缘区域在PBS溶液; (c)心部组织在PBS溶液 Fig. 6 EDS mappings analysis of oxygen elements on the surface of(Ti0.5Ni0.5)80Cu20 alloy after electrochemical corrosion in different regions (a)edge area in artificial seawater; (b)edge area in PBS; (c)core area in PBS |

(1)(Ti0.5Ni0.5)80Cu20形状记忆金属玻璃组织由非晶基体+形状记忆晶体相(过冷奥氏体B2-Ti(Ni, Cu)相和热致马氏体B19′-Ti(Ni, Cu)相)组成, 且从边缘到心部, 铸态组织呈现梯度变化。边缘为快冷形成的无序密堆非晶结构, 亚表面在非晶基体上主要析出热致马氏体相, 心部主要析出相为过冷奥氏体相, 且晶体相的尺寸和体积分数由表及里逐渐增加。

(2) 在人工海水中, (Ti0.5Ni0.5)80Cu20合金表现出良好的自钝化行为, 与晶态TC4合金相比, 钝化区宽、点蚀电位高, 自腐蚀电位为-0.346V小于TC4, 腐蚀的热力学倾向小; 自腐蚀电流密度和极化电阻分别为1.601μA/cm2和1.9×106Ω·cm2, 腐蚀的动力学速率低于TC4。同时, 当(Ti0.5Ni0.5)80Cu20合金氧化膜生成-溶解速率相等时, 反应达到平衡, 形成稳定的氧化膜, 从而阻止了Ni的阳极溶解反应。腐蚀形貌表明, 边缘区组织氧化膜致密, 分布较均匀。

(3) 在PBS溶液中, (Ti0.5Ni0.5)80Cu20合金的自腐蚀电位和极化电阻高、自腐蚀电流密度低, 其耐蚀性能显著优于TC4合金; 由于介质中活性阴离子浓度低, 比在人工海水中表现出更优异的抗蚀性。组织中未发现明显的点蚀坑和腐蚀产物, 边缘区的氧化膜较心部更为致密均匀。

| [1] | GREER A L. Metallic glasses[J]. Science, 1995, 267 (5206): 1747–1953. |

| [2] |

汪卫华. 非晶态物质的本质和特性[J].

物理学进展, 2013, 33 (5): 177–351.

WANG W H. The nature and properties of amorphous matter[J]. Progress in Physics, 2013, 33 (5): 177–351. |

| [3] | SCHUH C A, HUFNAGEL T C, RAMAMURTY U. Mechanical behavior of amorphous alloys[J]. Acta Mater, 2007, 55 (12): 4067–4109. DOI: 10.1016/j.actamat.2007.01.052 |

| [4] | WANG T, WU Y D, SI J J, et al. Novel Ti-based metallic glasses with superior plastic yielding strength and corrosion resistance[J]. Mater Sci Eng:A, 2015, 642 (7): 297–303. |

| [5] | LIU Y, WANG G, LI H F, et al. Ti-Cu-Zr-Fe-Sn-Si-Sc bulk metallic glass with good mechanical properties for biomedical applications[J]. J Alloy Compd, 2016, 679 (9): 341–349. |

| [6] | GARGARELLA P, PAULY S, SONG K K, et al. Ti-Cu-Ni shape memory bulk metallic glass composites[J]. Acta Mater, 2013, 61 (1): 151–162. DOI: 10.1016/j.actamat.2012.09.042 |

| [7] |

赵燕春, 寇生中, 袁小鹏, 等. 形状记忆晶相强韧化Ti基非晶复合材料的组织和力学性能[J].

稀有金属, 2015, 39 (1): 29–34.

ZHAO Y C, KOU S Z, YUAN X P, et al. Microstructure and mechanical properties of Ti-based bulk amorphous alloys strengthened and toughened by shape memory crystals[J]. Chinese Journal of Rare Metals, 2015, 39 (1): 29–34. |

| [8] | CHEN J, WANG J Z, CHEN B B, et al. Tribocorrosion behaviors of Inconel 625 alloy sliding against 316 steel in seawater[J]. Tribol Trans, 2010, 54 (4): 514–522. |

| [9] | STERN M, GEARY A L. Electrochemical polarization:Ⅰ.a theoretical analysis of the shape of polarization curves[J]. J Electrochem Soc, 1957, 104 (1): 56–63. DOI: 10.1149/1.2428496 |

| [10] |

曹楚南.

电化学腐蚀原理[M]. 北京: 化学工业出版社, 2008: 99.

CAO C N. Principles of electrochemistry of corrosion[M]. Beijing: Chemical Industry Press, 2008: 99. |

| [11] |

吕家舜, 李锋, 杨洪刚, 等. 热浸镀锌铝镁钢板镀层组织与耐蚀性能研究[J].

材料工程, 2012 (10): 89–93.

LV J S, LI F, YANG H G, et al. Research on coating microstructure and corrosion behavior of galvanized Zn-Al-Mg coated steel sheet[J]. Journal of Materials Engineering, 2012 (10): 89–93. DOI: 10.3969/j.issn.1001-4381.2012.10.019 |

| [12] |

李昱材, 张国英, 魏丹, 等. 金属电极电位与费米能级的关系[J].

沈阳师范大学学报(自然科学版), 2007, 25 (1): 25–28.

LI Y C, ZHANG G Y, WEI D, et al. Corresponding relationship between electrode potential and fermi level[J]. Journal of Shenyang Normal University(Natural Science), 2007, 25 (1): 25–28. |

| [13] | GUO S F, CHAN K C, XIE S H, et al. Novel centimeter-sized Fe-based bulk metallic glass with high corrosion resistance in simulated acid rain and seawater[J]. J Non-Cryst Solids, 2013, 369 (6): 29–33. |

| [14] | BABILAS R, BAJOREK A, SIMKA W, et al. Study on corrosion behavior of Mg-based bulk metallic glasses in NaCl solution[J]. Electrochim Acta, 2016, 209 (8): 632–642. |

| [15] |

马洛宁, 王天佑, 张峥. 短时氧化对定向凝固高温合金不同取向腐蚀性能的影响[J].

材料工程, 2016, 44 (7): 78–87.

MA L N, WANG T Y, ZHANG Z. Influence of short-time oxidation on corrosion properties of directionally solidified superalloys with different orientations[J]. Journal of Materials Engineering, 2016, 44 (7): 78–87. DOI: 10.11868/j.issn.1001-4381.2016.07.014 |

2018, Vol. 46

2018, Vol. 46