文章信息

- 乔及森, 向阳芷, 聂书才, 张涵

- QIAO Ji-sen, XIANG Yang-zhi, NIE Shu-cai, ZHANG Han

- 铝镁异种金属复合挤压成形及界面微观组织

- Compound Extrusion Forming and Interface Microstructure of Al/Mg Dissimilar Metal

- 材料工程, 2017, 45(11): 78-83

- Journal of Materials Engineering, 2017, 45(11): 78-83.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.001407

-

文章历史

- 收稿日期: 2015-11-18

- 修订日期: 2017-06-10

2. 兰州理工大学 省部 共建有色金属先进加工与再利用国家重点实验室, 兰州 730050

2. State Key Laboratory of Advanced Processing and Recycling Non-ferrous Metals, Lanzhou University of Technology, Lanzhou 730050, China

镁合金是目前密度最小的金属结构材料[1, 2],具有良好的导热性、导电性、电磁屏蔽性[3]、机加工性及比强度高和可再循环利用等特性,在汽车、航空及电子工业领域中获得较多的关注和应用[4-6]。然而,镁及镁合金的耐腐蚀性能差限制了它的进一步应用。而铝表面易生成一层薄而致密的自然氧化膜,使铝及铝合金在大气及中性介质中具有较好的耐蚀性,同时具有自我修复功能[7],因此,在镁合金外表面复合一层铝合金,可制备出兼具镁合金及铝合金优异性能的复合材料[8]。异种金属复合材料以单一材料所不具有的综合性能受到了广泛重视,具有广阔的应用前景[9-11]。

目前铝镁复合的方法有轧制复合、扩散焊、爆炸焊、复合挤压等方法。Wu等[12]采用累积叠轧复合法在400℃下成功制备了纯Mg/Al5052多层复合板。基本可实现Mg/Al界面的初步复合,Mg/Al界面的结合方式为机械结合并伴随着一定程度的元素扩散。Liu等[13-15]采用真空扩散连接工艺制备Al1070/Mg层状复合材料。在WorkhorseⅡ型真空扩散连接设备上实现了Mg/Al界面的复合。Mg/Al扩散连接界面扩散溶解区主要由MgAl,Mg3Al2及Mg2Al3 3种金属间化合物相组成。张立奎[16]研究了AZ31/7075铝合金爆炸复合材料原始态的组织与性能,并且分析了低温长时间热处理、高温短时间热处理及热变形对镁-铝合金爆炸复合材料界面组织及性能的影响。刘政军等[17]采用TIG焊接工艺对镁铝合金进行填铝丝焊接,在靠近Mg侧的宽度约300μm的过渡层中形成Mg17Al12和Al3Mg2金属间化合物,导致焊接接头容易断裂,靠近Al侧界面结合较好。

采用挤压法制备金属复合材料的最大优点是[18]:挤压过程中在界面上将产生大量的新的表面,同时变形区内提供的高温、高压条件十分有利于界面间原子的扩散,从而容易达到冶金结合。铝镁复合挤压制品在性能上兼备镁的质量轻和铝的比强度高、耐腐蚀性好等特点,提高了镁合金的加工变形能力和耐腐蚀性能, 因而有望应用于航空、航天等领域。

本工作采用复合挤压法对铝镁异种金属进行复合,重点研究了复合挤压棒材中铝镁异种金属结合界面的微观组织结构和力学性能。

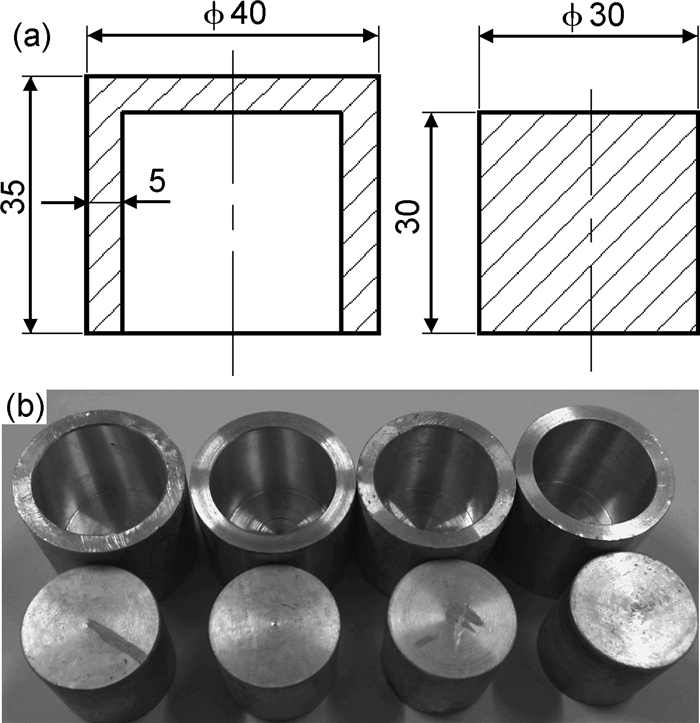

1 实验方法 1.1 挤压坯料及模具设计 1.1.1 挤压坯料设计采用AA1100纯铝以及AZ31镁合金,经机械加工制成如图 1所示尺寸规格的铝合金空心杯形件以及镁合金圆柱件。实验所用AZ31镁合金化学成分如表 1所示。坯料加工实物示意图如图 1所示,将铝坯料和镁坯料进行清洗脱脂、除氧化皮、打毛等工序后配合组成复合坯料。

|

图 1 铝合金和镁合金坯料(a)二维示意图;(b)实物图 Fig. 1 Aluminum and magnesium alloys billets(a)2D sketch; (b)object |

| Si | Cu | Al | Zn | Mn | Ni | Fe | Mg |

| 0.05 | 0.01 | 3.20 | 0.63 | 0.70 | 0.05 | 0.05 | Bal |

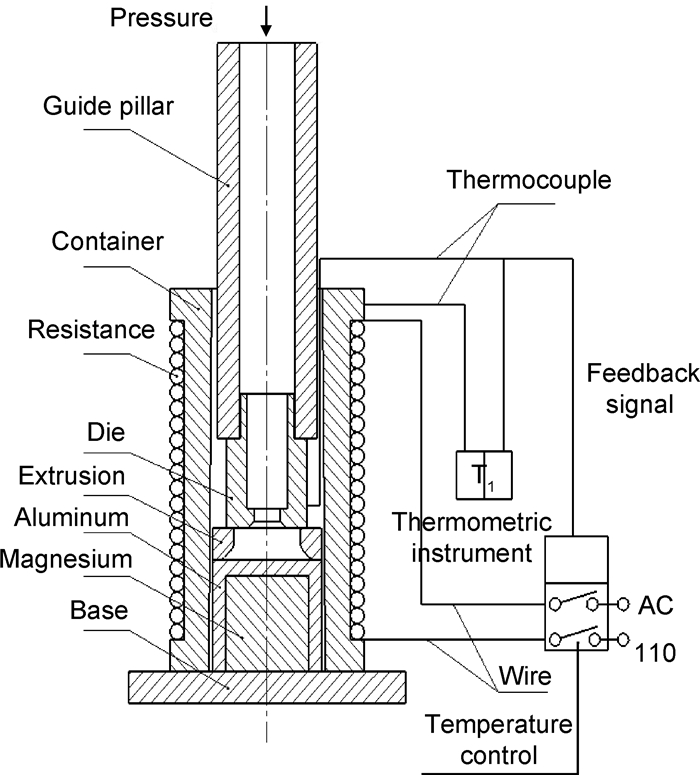

图 2为挤压实验装置。挤压筒采用电阻加热和程序温控装置,加热至一定温度时,将模具和挤压坯料放入挤压筒中一起加热并保温,在挤压模具的出模口侧壁穿入热电偶测量材料在挤压工作带面的温度变化,实验所用工艺参数为模拟所确定的最优工艺参数。

|

图 2 挤压实验装置 Fig. 2 Testing apparatus of extrusion |

挤压工艺中,挤压速率和挤压温度是重要的工艺参数。坯料在挤压过程中的温度变化会影响到挤压制品质量和模具寿命。较高的温度有利于降低流动应力,使得材料更容易变形,但温度过高会使材料产生过烧、晶粒粗大等问题。分析铝镁双金属在挤压过程中温度场的变化,对于保证挤压制件的质量有着重要作用。在成形模拟中损伤值参数通常作为预测零件出现破损或是产生裂纹倾向的参考值。挤压过程中随着挤压速率的增大,坯料的温度升高,增强了材料的塑性变形能力;而且挤压速率增大有利于提高模具对坯料三向压应力的效果,因而降低了最大损伤值;但是当挤压速率过大时,摩擦力增长迅速,使得损伤值呈增长趋势;因此,在棒料挤压过程中,挤压速率应控制在一定范围内,这样能减小挤压件出现裂纹的可能性。

基于Deform 2D的复合挤压模拟,可以通过设置不同的工艺参数对挤压过程中温度场的变化、应力-应变分布以及坯料损伤值进行预测和分析,以此得到最优化工艺参数辅助实验结果。

1.2.1 模拟参数的确定坯料选取AA1100纯铝。镁合金选取应用最广泛的AZ31变形镁合金,模具、挤压筒、挤压垫材料为H13 (4Cr5MoSiV1)钢,其具有良好的耐热性,在较高温度时具有较好的强度和硬度,高的耐磨性与韧性,优良的综合力学性能以及较高的抗回火稳定性,坯料和模具材料性能如表 2所示。模拟过程中,将坯料假设为塑性,初始温度分别选取450, 470, 490℃,模具、挤压垫和挤压筒假设为刚体,坯料与模具、挤压筒之间的摩擦因数设为0.11,空气对流换热系数设为0.021J·s-2·mm-1·℃-1,坯料与模具的当量换热系数设为11J·s-2·mm-1·℃-1,每步步长为1,总共模拟步数为35步,本研究分别选取1,2,3,4,5mm/s的挤压速率进行反向挤压模拟仿真实验。

| Material | Density/ (kg·m-3) |

Thermal conductivity/ (W·m-2·K-1) |

Elastic modulus/ Pa |

Poisson’s ratio | Specific heat capacity/ (J·kg-1·K-1) |

| AA1100 | 2700 | 230 | 6.9×1010 | 0.30 | 946 |

| AZ31 | 1770 | 96 | 4.5×1010 | 0.35 | 101 |

| H13 | 7800 | 24.3 | 2.1×1010 | 0.30 | 460 |

对铝合金和镁合金坯料进行网格划分,由于棒材为轴对称形状,为方便计算仿真模拟,取1/2模型进行数值模拟仿真,其中靠近出模口处坯料变形量大,容易造成网格畸变,此处的坯料网格需要局部细化,经网格划分后的模型如图 3所示。

|

图 3 有限元模型 Fig. 3 Finite element model |

将挤压棒材沿纵向切取小段制作金相试样,采用扫描电镜对纵向截面的显微组织进行观察分析。显微硬度测试在HV-15型显微硬度计上进行,主要测试纯铝基体、界面结合层以及AZ31基体的显微硬度并分析界面硬度的变化趋势。从AZ31镁基体开始,每隔30μm径向测试1次显微硬度, 共测试30次。每隔10μm沿垂直径向方向测1组数据,共测12组。利用电子背散射衍射(EBSD)对界面结合层晶粒及晶粒取向进行分析。同时对试样进行金相打磨机械抛光和离子束减薄后在扫描电镜下进行观察。

2 结果与分析 2.1 实验结果及分析 2.1.1 模拟结果分析温度越高,材料在出模口的等效应力值与等效应变值越高。而最大等效应变值在出模口处,并随着金属流动方向向上移动,在挤压温度为490℃的情况下,发生外层断裂,而在450℃的挤压温度下,出现挤出不完全的情况,这是因为在挤压过程中,温度越高,等效应力-应变越大,在温度过低的情况下,金属达不到很好的流动性,从而不能顺利挤出,温度过高可能导致铝合金外层在流动过程中断裂。

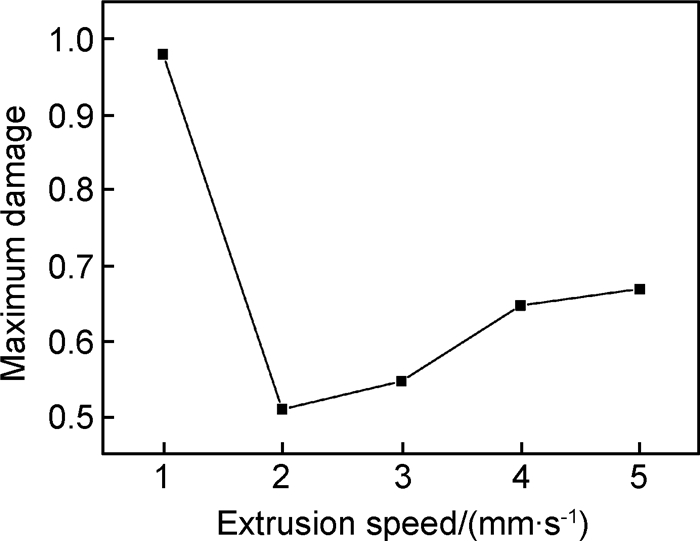

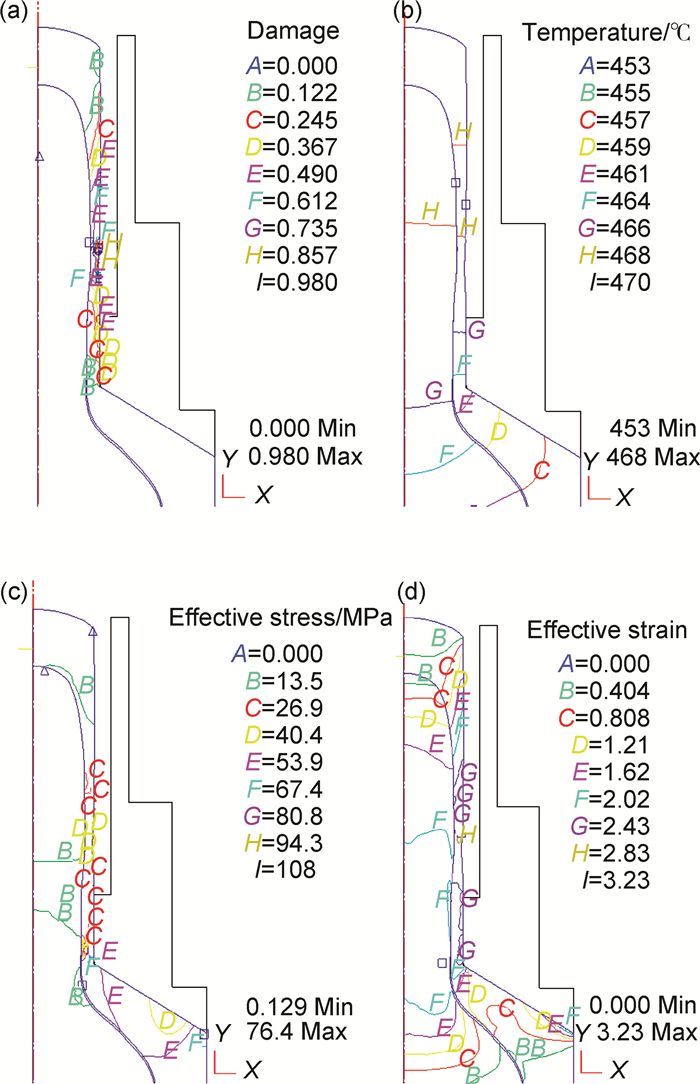

挤压过程中,坯料损伤值越小,则材料开裂倾向越小,铝镁合金复合成形棒材表面复合质量越高。在成形过程中,最大损伤值主要出现在坯料成形出模口处,这是因为坯料表层金属在流经工作带时,由于受到挤压模具工作表面的摩擦作用,切应力对该处材料金属的影响最为严重。分析图 4中不同挤压速率下棒料挤压过程中的最大损伤值可知,挤压速率在1~2mm/s范围内,最大损伤值随挤压速率的增加而减小;挤压速率在2~5mm/s范围内,最大损伤值小幅增加。这是因为随着挤压速率的增大,坯料的温度升高,增强了材料的塑性变形能力;而且挤压速率增大有利于提高模具对坯料三向压应力的效果,从而降低了最大损伤值;但是当挤压速率过大时,摩擦力增长迅速,使得损伤值呈增长趋势;因此,在棒料挤压过程中,应控制合理挤压速率以减小挤压件出现裂纹的可能性。图 5为在挤压温度470℃,挤压速率2mm/s时挤压过程模拟温度分布图和应力-应变分布图。由分布图可以看出在出模口处及向上位置的温度值、等效应力、等效应变值较高。

|

图 4 不同挤压速率下的最大损伤值变化 Fig. 4 Maximum damage at different extrusion speed |

|

图 5 挤压温度470℃,挤压速率2mm/s下的挤压损伤值分布图(a),温度分布图(b),等效应力分布图(c)与等效应变分布图(d) Fig. 5 Damage value distribution (a), extrusion temperaturedistribution (b), equivalent stress distribution (c) and equivalentstrain distribution (d) at extrusion temperature of 470℃with extrusion speed of 2mm/s |

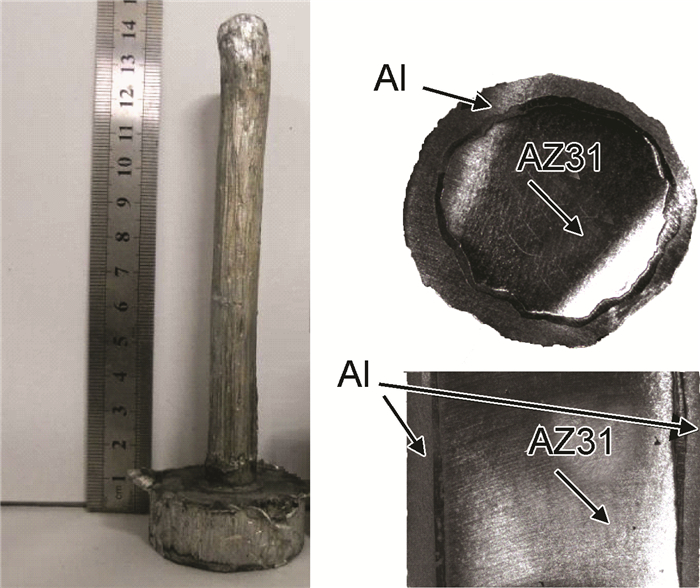

选取模拟最优工艺参数,在挤压温度为470℃,挤压速率为2mm/s条件下,反向等温挤压铝镁复合棒材及其横向纵向截取切面宏观组织如图 6所示。

|

图 6 铝镁复合挤压棒材 Fig. 6 Al/Mg composite extrusion bar |

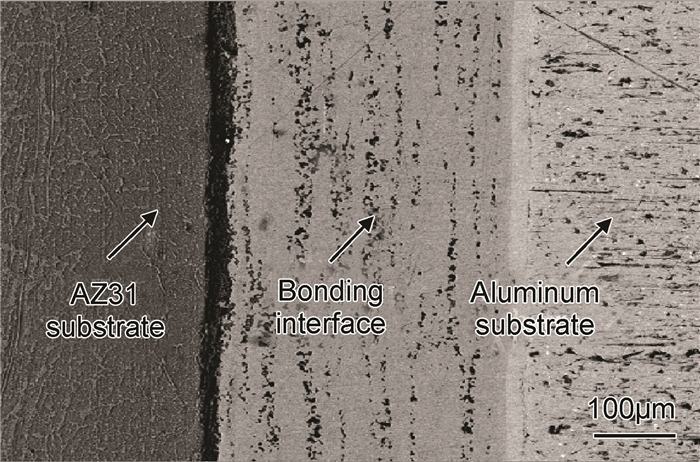

对挤压棒材横向纵向切取试样金相打磨后, 采用扫描电镜对纵向截面的显微组织进行观察和分析。利用背散射观察得到的铝镁结合界面的微观组织如图 7所示。在铝基体和AZ31镁基体之间生成界面结合层,因为铝、镁都是活泼金属,由Mg-Al二元相图可知在高温下容易反应生成硬度和脆性都很大的金属键化合物Al12Mg17与Al3Mg2 [19, 20];因此复合界面结合组织主要由Al和Mg, Al12Mg17以及Al3Mg2组成。

|

图 7 铝镁结合界面的微观组织 Fig. 7 Microstructure of Al/Mg combined interface |

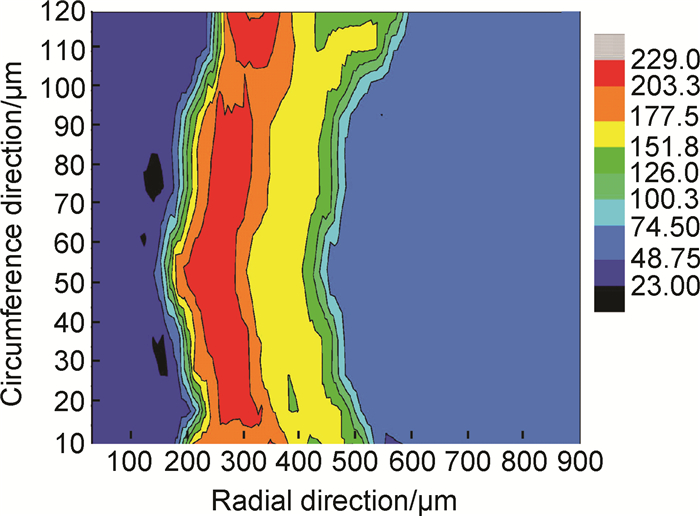

图 8为试样层界面对应的显微硬度值分布云图,可以看出,层界面处的硬度明显高于基体AZ31与纯铝基体。铝镁基体的显微硬度值较为均匀,AZ31的平均硬度值约为55HV,纯铝的平均硬度值约为30HV,界面结合层的显微硬度值呈不均匀分布状态,其中靠近Al基体的Al3Mg2相的平均硬度值约为210HV,靠近AZ31镁基体的Al12Mg17相平均硬度值约为170HV。新生相与基体之间存在硬度梯度。其中Al3Mg2层的硬度是层界面中硬度最高的部分,也是脆性较强的薄弱环节。界面新生硬脆相硬度较基体硬度高,而Al3Mg2相层硬度值约为镁合金基体的3~4倍,不利于界面结合强度,可能会导致复合棒材表层剥落。

|

图 8 层界面显微硬度分布云图 Fig. 8 Layer interface microhardness distribution nephogram |

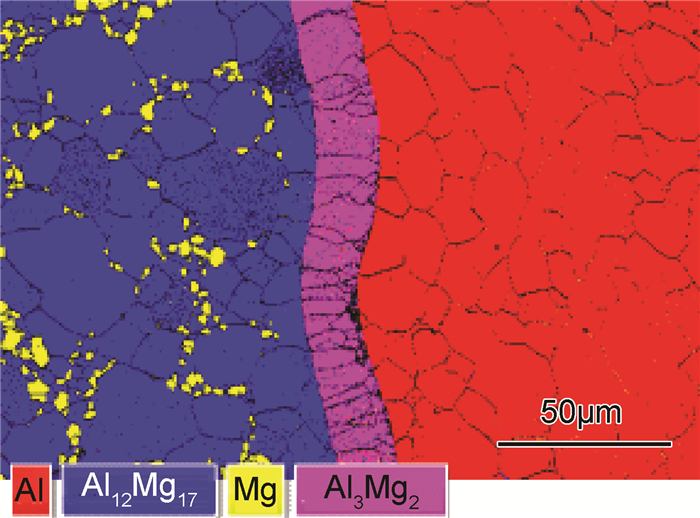

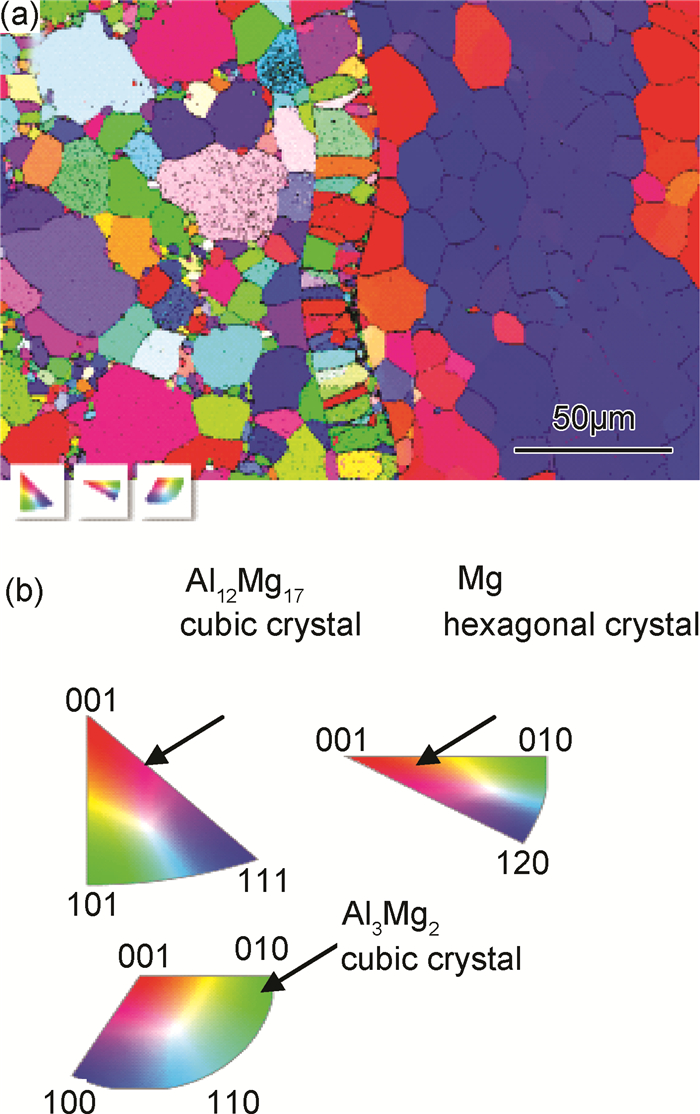

图 9为EBSD相颜色图,可以看出,靠近镁基体一侧生成Al12Mg17相,其平均晶粒尺寸为30μm,靠近铝基体一侧生成Al3Mg2相,其平均晶粒尺寸约为20μm,新生成相在晶界上均有部分再结晶晶粒生成。

|

图 9 EBSD相颜色图 Fig. 9 EBSD phase colors image |

电子背散射衍射分析结果IPF Z取向分布图和反极图如图 10(a),(b)所示,结合图 10及图 9相色图分析该铝镁复合材料结合界面处内侧靠近芯部铝材挤压后,晶粒出现明显的择优取向,为拉伸纤维织构特性。在高温以及挤压力作用下,镁合金与纯铝在接触界面的复合界面层的金属发生较大的塑性变形及相变反应并产生再结晶。分析反应相Al12Mg17及Al3Mg2没有明显择优取向,说明复合材料界面是扩散反应后形成,晶粒随机生长。

|

图 10 IPF Z取向分布图(a)及反极图(b) Fig. 10 IPF Z orientation distribution (a) and inverse pole figure (b) |

(1) 基于Deform 2D有限元软件对挤压过程进行模拟,在获得的复合挤压优化工艺参数为挤压速率2mm/s、挤压温度470℃下进行等温反向挤压实验。试制的挤压棒材表面质量良好,无明显缺陷。

(2) 铝基体和AZ31镁基体之间生成了具有新生相Al12Mg17和Al3Mg2的界面结合层。

(3) AZ31镁基体的平均硬度约为55HV,纯铝的平均硬度约为30HV,Al12Mg17层的硬度约为170HV,Al3Mg2层的平均硬度约为210HV。界面层生成了脆性相,其中Al3Mg2层是层界面中硬度最高且脆性较强的一个区域层。

(4) 生成相Al12Mg17平均晶粒尺寸约为30μm,Al3Mg2相平均晶粒尺寸约为20μm,复合界面结合层区域晶粒取向各异,晶粒尺寸大小也不均匀;而复合外层纯铝基体取向区域均匀,新生成相在晶界上有部分再结晶发生。

| [1] | SONG G L. Recent progress in corrosion and protection of magnesium alloys[J]. Advanced Engineering Materials, 2005, 7 (7): 563–567. DOI: 10.1002/(ISSN)1527-2648 |

| [2] | MAKAR G L, KRUGER J. Corrosion of magnesium[J]. International Materials Reviews, 1993, 38 (3): 138–141. DOI: 10.1179/imr.1993.38.3.138 |

| [3] |

张志华, 潘复生, 陈先华, 等. 镁及其合金的电磁屏蔽性能研究[J].

材料工程, 2013 (1): 52–57.

ZHANG Z H, PAN F S, CHEN X H, et al. Electromagnetic shielding properties of magnesium and magnesium alloys[J]. Journal of Materials Engineering, 2013 (1): 52–57. |

| [4] |

张毅斌, 王群骄. 包铝镁板轧制复合机理的研究[J].

材料开发与应用, 2009 (6): 72–75.

ZHANG Y B, WANG Q J. Study on the mechanism of rolling-bonding of aluminum cladding magnesium alloy[J]. Development and Application of Materials, 2009 (6): 72–75. |

| [5] |

强华. 铝包镁板轧制变形行为的数值模拟[J].

热加工工艺, 2011, 40 (5): 120–125.

QIANG H. Numerical simulation on rolling behavior of aluminum cladding magnesium board[J]. Hot Working Technology, 2011, 40 (5): 120–125. |

| [6] |

付宁宁, 陈影, 沈长斌, 等. 镁铝异质搅拌摩擦焊搭接接头微观组织分析[J].

热加工工艺, 2011, 40 (17): 133–135.

FU N N, CHEN Y, SHEN C B, et al. Microstructure characteristics of aluminum/magnesium lapped joint by friction stir welding[J]. Hot Working Technology, 2011, 40 (17): 133–135. DOI: 10.3969/j.issn.1001-3814.2011.17.043 |

| [7] | GRAY J E, LUAN B. Protective coatings on magnesium and its alloys-a critical review[J]. Journal of Alloys and Compounds, 2002, 336 (1/2): 88–113. |

| [8] |

李线绒, 梁伟, 赵兴国, 等. 共晶合金中间层连接镁/铝异种金属的界面组织及结合强度研究[J].

稀有金属材料与工程, 2008, 37 (11): 2016–2019.

LI X R, LIANG W, ZHAO X G, et al. Study on the microstructures and bond strength of Mg/Al heterogenous metal bonded with eutectic alloy interlayer[J]. Rare Metal Materials and Engineering, 2008, 37 (11): 2016–2019. DOI: 10.3321/j.issn:1002-185X.2008.11.030 |

| [9] | PERRARD W. Strategies for optimizing cable design and performance through the use of bimetallic wire[J]. Wire Journal International, 2001, 34 (7): 154–160. |

| [10] | GIBSON A. Emerging applications for copper-clad steel and aluminum wire[J]. Wire Journal International, 2008, 41 (2): 142–146. |

| [11] |

王宏, 张十庆, 邹兴政. 包铝镁合金的工艺特点及应用前景[J].

功能材料, 2011, 42 (增刊5): 788–790.

WANG H, ZHANG S Q, ZOU X Z. Magnesium alloy coated by aluminum process characteristics and application prospects[J]. Journal of Functional Materials, 2011, 42 (Suppl 5): 788–790. |

| [12] | WU K, CHANG H, MAAWAD E, et al. Microstructure and mechanical properties of the Mg/Al laminated composite fabricated by accumulated roll bonding[J]. Materials Science and Engineering:A, 2010, 527 (13/14): 3073–3078. |

| [13] | LI Y G, LIU P, WANG J, et al. XRD and SEM analysis near the diffusion bonding interface of Mg/Al dissimilar materials[J]. Vacuum, 2007, 82 (1): 15–19. DOI: 10.1016/j.vacuum.2007.01.073 |

| [14] | LIU P, LI Y J, GENG H R, et al. Investigation on interfacial structure of Mg/Al vacuum diffusion bonded joint[J]. Vacuum, 2006, 80 (5): 395–398. DOI: 10.1016/j.vacuum.2005.07.002 |

| [15] | LIU P, LI Y J, GENG H R, et al. A study of phase constitution near the interface of Mg/Al vacuum diffusion bonding[J]. Materials Letters, 2005, 59 (16): 2001–2005. DOI: 10.1016/j.matlet.2005.02.038 |

| [16] |

张立奎. 镁合金-铝合金爆炸复合材料界面组织与性能的影响研究[D]. 南京: 南京理工大学, 2008. ZHANG L K.Study on interface microstructure and properties of explosion composite magnesium-aluminum alloy[D].Nanjing:Nanjing University of Science and Technology, 2008. http://cdmd.cnki.com.cn/article/cdmd-10288-2008157574.htm |

| [17] |

刘政军, 宫颖, 苏允海. 镁铝异种金属TIG焊接头性能的研究[J].

材料工程, 2015, 43 (3): 18–22.

LIU Z J, GONG Y, SU Y H. Study on characteristics in TIG welded joint of Mg/Al dissimilar materials[J]. Journal of Materials Engineering, 2015, 43 (3): 18–22. DOI: 10.11868/j.issn.1001-4381.2015.03.004 |

| [18] |

陈海云, 曹志锡. 双金属复合管塑性成形技术的应用及发展[J].

化工设备与管道, 2006, 43 (5): 16–18.

CHEN H Y, CAO Z X. Application and development of plastic forming technique for double metal combined pipe[J]. Process Equipment & Piping, 2006, 43 (5): 16–18. |

| [19] | XIN Y C, HONG R, FENG B, et al. Fabrication of Mg/Al multilayer plates using an accumulative extrusion bonding process[J]. Materials Science and Engineering:A, 2015, 640 : 210–216. DOI: 10.1016/j.msea.2015.06.008 |

| [20] | ROY S, KANNAN G, SUWAS S, et al. Effect of extrusion ratio on the microstructure, texture and mechanical properties of (Mg/AZ91)m-SiCp composite[J]. Materials Science and Engineering:A, 2015, 624 : 279–290. DOI: 10.1016/j.msea.2014.10.063 |

2017, Vol. 45

2017, Vol. 45