文章信息

- 徐永锋, 李明, 罗熙, 余琼粉, 王云峰, 冷从斌

- XU Yong-feng, LI Ming, LUO Xi, YU Qiong-fen, WANG Yun-feng, LENG Cong-bin

- 新型复合相变储能材料Na/Paraffin的制备与性能分析

- Preparation and Performance Analysis of Na/Paraffin New-style Composite Phase Change Energy Storage Material

- 材料工程, 2017, 45(11): 66-71

- Journal of Materials Engineering, 2017, 45(11): 66-71.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.000687

-

文章历史

- 收稿日期: 2016-06-01

- 修订日期: 2016-11-02

2. 浙江省太阳能产品质量检验中心, 浙江 海宁 314416

2. Zhejiang Solar Energy Product Quality Inspection Center, Haining 314416, Zhejiang, China

太阳辐射能量密度低,辐射强度不断变化,具有显著不稳定性和间歇性,为提高太阳能热利用系统的稳定性和可靠性,储能设备显得不可或缺。在众多储能方式中,相变储能因储能效率高,储能/释能稳定等优点备受青睐,但较差的导热性成为其在太阳能储能领域大力推广的短板。因此,国内外学者致力于提高相变材料导热性能的研究。为提高相变材料导热系数,Khan等[1]在相变材料中加入铝、铁、铜、铝硅合金和铅基复合物,研究结果表明相变材料的固液界面移动速率主要取决于添加物导热系数与相变材料熔化后导热系数的比值;Emanbellah等[2]在以石蜡为相变材料的太阳能贮热系统中添加铝粉,系统储/放热时间都有所缩短,性能得到提升,但仍需克服相变材料与导热材料相分离的难题。提升相变材料导热性还可将导热材料与储能材料复合制备为复合相变材料,Xavier等[3]以石墨为支撑材料,将石蜡吸附在具有多孔结构的石墨基体中,构成石墨基体/石蜡复合相变材料,导热系数从纯石蜡的0.24W·m-1·K-1提高到4~70W·m-1·K-1。Sari等[4]制备了石蜡/石墨定形复合相变材料,研究表明复合相变材料的相变潜热与纯石蜡接近。Lopez等[5]采用膨胀石墨压块对KNO3和NaNO3共晶混合相变材料的导热系数进行强化,当添加质量比为20%的膨胀石墨后,相变材料的导热系数提高了约20倍。国内研究学者在石蜡与无机物中复合各种导热材料[6-8],以期强化复合相变材料导热性能。以上两种方式均可增加储能材料导热性能,但也存在不足之处:添加或复合的导热材料仅起导热作用,材料的储能容量随着添加或复合物的增加而减少,因此储能容量与导热性能相互制约,不可兼得;储能材料与添加物密度不一,随着储能/释能多次循环后,产生相分层;复合相变材料中存在的空隙率降低复合材料储存容量。寻找合适储能-导热工质对,实现储热容量与导热性能兼得是相变储能发展的重点与难点之一。金属钠具有较高导热性能,其密度与熔点均较低,常用于核反应堆冷却,性能优越,为良好的导热导电材料[9-13]。金属钠与石蜡具有密度近似,熔点相近,理论上是匹配完美的相变储能工质对,金属钠不仅起导热作用,还可作为储能材料,既增加储能材料的导热性能,又扩充储能容量。目前,金属钠在储能领域的研究与应用尚未发现,提出制备Na/paraffin复合相变材料,对其性能进行探索性实验研究,可为相变储能材料的研究及性能优化提供参考。

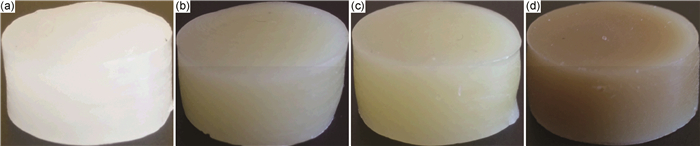

1 实验 1.1 Na/paraffin复合相变材料的制备复合相变材料制备所采用的切片石蜡(paraffin)与金属钠(Na)均为分析纯级别,在充有氩气的手套箱内完成材料制备。按材料质量比制备了5种样品,手套箱内切割0.05,0.1,0.15,0.2g和0.25g金属钠粒,分别放入盛有4.75,4.8,4.85,4.9g和4.95g受热熔化为液态石蜡试管内,将盛有复合相变材料的试管放入高频超声仪器内,温度升高并保持在200℃时,频率为100kHz,采用加热、超声和搅拌的方式分散金属钠24h,然后将复合材料倒入模具,冷却压制成形。所制取的Na/paraffin复合材料样品实物如图 1所示。

|

图 1 不同质量比Na/paraffin复合材料样品 (a)纯石蜡; (b), (c), (d)paraffin:Na质量比分别为99:1, 97:3和95:5 Fig. 1 Na/paraffin composite samples with different mass ratios (a)pure paraffin; (b), (c), (d)mass ratios of paraffin:Na are 99:1, 97:3 and 95:5 |

在相变储能材料石蜡中复合导热性能优异的金属单质Na,旨在改良石蜡导热性能,加快储放热速率。Na/paraffin复合相变材料的导热系数、相变潜热及相变温度的测量必不可少。采用LFA447型激光闪射法导热系数测量仪测量不同质量比例Na/paraffin复合相变材料导热系数,该仪器测量热扩散系数范围为0.01~1000mm2/s,导热系数范围为0.1~2000W/m·K,采用氙灯发射激光闪射加热待测样品,红外检测样品表面温升信号。DSC8000差示扫描量热仪被用作测量不同质量比例Na/paraffin复合相变材料的相变潜热与相变温度。59XC-PC透反偏光显微镜被采用对材料进行表观表征,用于观测Na在石蜡中的分布情况及Na颗粒尺寸及均匀性。

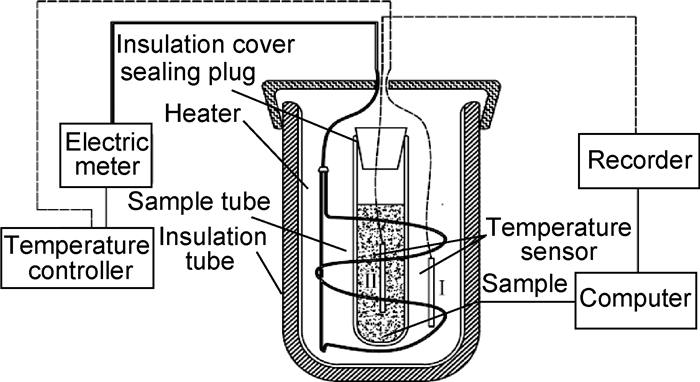

搭建了实验测试平台,测量不同质量比例的Na/paraffin复合相变材料的储/放热对比性能,并进行了循环实验,研究材料的衰退性能。实验装置如图 2所示。

|

图 2 相变储能材料储/放热性能测试装置 Fig. 2 Test device for heat storage/release characteristic of phase change storage materials |

恒温筒内置100W电加热管和K型温度传感器Ⅰ,C3W-221型温控仪与传感器Ⅰ相连并可根据温度来控制电加热管工作,温度传感器Ⅱ位于玻璃样品管中央,样品管置于保温筒的中心处。将装有相变材料的试管置于恒温筒内时,相变材料吸热开始融化,达到设定温度点后,电加热器停止工作,采用空气自然对流冷却,当相变材料冷却到室温时,加热器开始加热,相变材料吸热熔化,如此循环反复测量材料储/放热特性。实验过程中采用FLUKE2645A数据采集仪记录数据。

2 结果与分析 2.1 Na/paraffin复合相变储能材料导热性能不同质量比例Na/paraffin、纯Na与纯石蜡的导热系数测量结果如表 1所示。

纯石蜡导热系数为0.3W·m-1·K-1,金属Na导热系数为142W·m-1·K-1,是纯石蜡的473倍多,金属Na与纯石蜡复合得到的新型相变储能材料的导热系数随着金属Na的质量分数的增加而增加,Na含量从1%增至5%,导热系数从0.57W·m-1·K-1增加至5.29W·m-1·K-1,且增加速率逐步加快。表 1给出了另外两种导热性能较好的10%EG/90%paraffin与10%CF/90%paraffin的导热系数分别为3.83W·m-1·K-1和5.29W·m-1·K-1。5%Na/95%paraffin的导热性能优于10%EG/90%paraffin,与10%CF/90%paraffin相当,但5%Na/95%paraffin中paraffin含量为95%, 储热容量更大。另外采用膨胀石墨(EG)与泡沫金属(CF)与石蜡复合后,石蜡不能完全填充EG与CF的空隙,在同等质量情况下,EG/paraffin与CF/paraffin体积是Na/paraffin的1.5倍,但Na/paraffin储能密度较大。

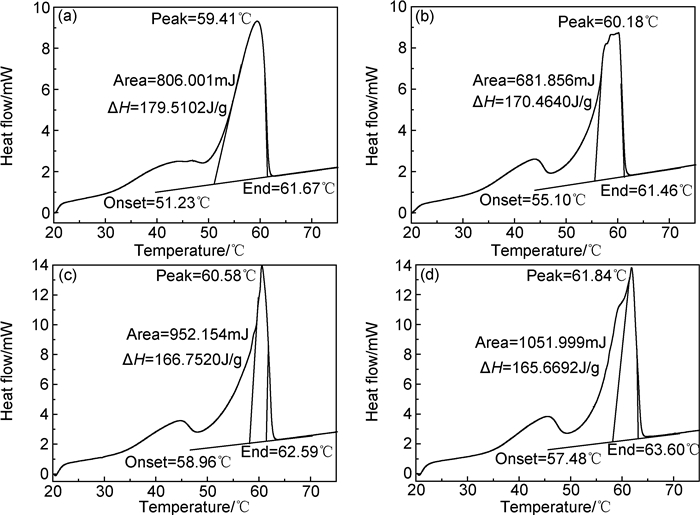

2.2 Na/paraffin复合相变储能材料相变性能采用DSC8000差示扫描量热仪测量了Na/paraffin熔化曲线(DSC),给出相变潜热与相变温度,如图 3所示。

|

图 3 纯石蜡与不同质量比Na/paraffin的DSC曲线 (a)纯石蜡; (b), (c), (d)paraffin:Na质量比分别为99:1, 97:3, 95:5 Fig. 3 DSC curves of pure paraffin and different mass ratios of Na/paraffin composite (a)pure paraffin; (b), (c), (d)mass ratios of paraffin:Na are 99:1, 97:3 and 95:5 |

纯石蜡相变峰值温度为59.41℃,相变潜热为179.5102J·g-1;1%Na/99%paraffin的相变峰值温度为60.18℃,相变潜热为170.4640J·g-1;3%Na/97%paraffin相变峰值温度为60.58℃,相变潜热为166.7520J·g-1,5%Na/95%paraffin相变峰值温度为61.84℃,相变潜热为165.6692J·g-1。纯石蜡相变温度较低,但相变潜热最高,相变温度随着金属Na质量比例的增加而升高,温度升高速率逐步增加,相变潜热则随着金属Na质量比例的增加而降低,降低速率逐步减小。

2.3 Na/paraffin复合相变储能材料形貌Na/paraffin复合相变储能材料中掺杂的Na以金属单质颗粒状分散在paraffin中,利用透反偏光显微镜观测paraffin中Na颗粒大小及分布情况,如图 4所示。

|

图 4 Paraffin中Na的分布情况 (a)paraffin:Na=99:1;(b)paraffin:Na=97:3 Fig. 4 Na distribution in paraffin (a)paraffin:Na=99:1;(b)paraffin:Na=97:3 |

由图 4可知,金属Na在石蜡中呈现细小颗粒状,图 4(a), (b)两图中的Na颗粒大小相当,直径约为2μm,同一视野下,图 4(b)中Na颗粒要多于图 4(a)。Na在paraffin中分布是不均匀,吸热/放热过程中不同区域吸热/放热速率不一,存在局部热量分布不均匀情况。主要原因是,液态paraffin温度较高,paraffin分子布朗运动剧烈,且液体下密度较小,金属Na颗粒受热也逐渐软化成小液珠,在液态paraffin中无规则游走,因此Na呈现无规则不均匀分布状态。

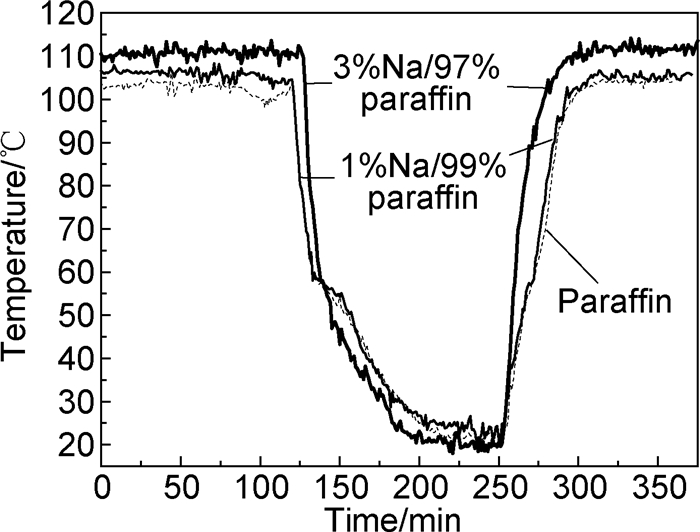

2.4 Na/paraffin复合相变储能材料储放热特性采用图 2相变储能材料储/放热特性测试装置测量纯paraffin, 1%Na/99%paraffin和3%Na/97%paraffin的储放热性能进行实验,性能曲线如图 5所示。

|

图 5 3种相变储能材料储/放热特性曲线 Fig. 5 Heat storage/release characteristic curves of three phase change energy storage materials |

由图 5可知,3%Na/97%paraffin相变储能材料凝固速率与熔化速率均较快,其次为1%Na/99%paraffin,paraffin速率最慢,在升高或降低相同温度时,paraffin需要时间为60min和46min,1%Na/99%paraffin需要时间56min和35min,3%Na/97%paraffin只需要37min和26min。由此可得,复合了金属Na的新型复合相变储能材料储放热速率均得到有效提高。

相变过程中,固态石蜡比热容为3.2J·g-1·K-1,液态石蜡比热容为2.8J·g-1·K-1,石蜡相变潜热为210J·g-1。固态Na比热容为1.2241J·g-1·K-1,液态Na比热容为1.378J·g-1·K-1,金属Na相变潜热为113.17J·g-1。储放热过程中,paraffin储存热量2135.62J,释放热量2133.66J;1%Na/99%paraffin储存热量2141.63J,释放热量2100.74J;3%Na/97%paraffin储存热量2587.44J,释放热量2552.84J。

经过200次储/放热循环实验,3%Na/97%paraffin复合相变储能材料热物性参数变化情况如表 2所示。

| Circulation | Phase transition temperature/℃ | Latent heat of phase change/ (J·g-1) |

Thermal conductivity/ (W·m-1·K-1) |

| Initial | 60.58 | 166.7520 | 2.33 |

| 200 times | 59.65 | 160.5632 | 1.98 |

经过200次循环实验后,Na/paraffin复合相变储能材料相变温度由60.58℃下降到59.65℃,相变潜热由166.7520J·g-1下降到160.5632J·g-1,热导率由2.33W·m-1·K-1减少到1.98W·m-1·K-1。主要原因是,盛装复合材料的试管敞开,在多次循环实验过程中,会有少量空气进入材料内部,而金属Na为活泼金属,在多次循环实验过程中会发生缓慢氧化,导致性能衰退,若采用密闭式容器开展实验或在惰性气体氛围进行实验,可避免衰减情况。

对3%Na/97%paraffin新型复合相变储能材料与10%EG/90%paraffin复合相变储能材料的性能开展对比实验研究,对比实验结果如图 6所示。

|

图 6 储/放热特性曲线对比 (a)10%EG/90%paraffin; (b)3%Na/97%paraffin Fig. 6 Heat storage/release characteristic comparison curves (a)10%EG/90%paraffin; (b)3%Na/97%paraffin |

由图 6(a)可知,5g10%EG/90%paraffin复合材料从室温20.4℃升温到最高温度114.2℃用时33min,平均升温速率为0.0095K·g-1·s-1;5g纯石蜡从室温20.5℃升温到最高温度114.5℃用时50min,平均升温速率为0.0063K·g-1·s-1。两种材料的升温速率比值为1.51。降温时,10%EG/90%paraffin从高温107.3℃降到最低温30.5℃用时180min,平均降温速率为0.0072K·g-1·s-1;纯石蜡从高温110.6℃降到30.7℃用时205min,平均降温速率为0.0065K·g-1·s-1。两种材料的降温速率比值为1.1。

由图 6(b)可知,5g 3%Na/97%paraffin复合材料从室温19.65℃升温到最高温度110.46℃用时47min,平均升温速率为0.0064K·g-1·s-1;5g纯石蜡从室温22.32℃升温到最高温度104.27℃用时64min,平均升温速率为0.0043K·g-1·s-1。两种材料的升温速率比值为1.50。降温时,3%Na/97%paraffin从高温110.46℃降到最低温22.34℃用时68min,平均降温速率为0.0043K·g-1·s-1;纯石蜡从高温104.27℃降到22.49℃用时107min,平均降温速率为0.0026K·g-1·s-1。两种材料的降温速率比值为1.69。

3%Na/97%paraffin复合材料与10%EG/90%paraffin复合材料具有相同的升温性能,降温性能优于10%EG/90%paraffin复合材料,主要原因是3%Na/97%Paraffin为纯液态,10%EG/90%paraffin复合材料为蓬松固态,其体积为3%Na/97%paraffin的1.5倍,材料内存在部分空气,凝固过程较3%Na/97%Paraffin慢。

3 结论(1) 将导热性能良好的金属Na与纯石蜡复合而成新型相变储能材料,Na的质量比例为5%的复合相变储能材料导热系数较纯石蜡增加了17.6倍,复合材料的相变温度和相变潜热随着金属Na质量增加分别升高和减少。Na/paraffin复合材料中,金属Na在石蜡中成颗粒装不均匀规则分布。Na/paraffin相变储能材料凝固速率与熔化速率均较纯石蜡提升了1倍。

(2) 5%Na/95%paraffin复合材料的导热系数与10%CF/90%paraffin复合材料相当,3%Na/97%paraffin复合材料的导热系数与10%EG/90%paraffin复合相变储能材料具有同等的吸热升温性能,但在放热降温过程中,3%Na/97%paraffin复合相变储能材料要优于10%EG/90%paraffin。

(3) 经过200次循环实验后,Na/paraffin复合相变储能材料相变温度由60.58℃下降到59.65℃,相变潜热由166.7520J·g-1下降到160.5632J·g-1,热导率由2.33W·m-1·K-1减少到1.98W·m-1·K-1。Na/paraffin新型复合相变储能材料的耐久性和稳定性有待优化。

| [1] | KHAN M A, ROHATGI P K. Numerical solution to a moving boundary problem in a composite medium[J]. Numerical Heat Transfer, 1994, 25 (2): 209–221. DOI: 10.1080/10407789408955945 |

| [2] | EMANBELLAH S M, GHAZY M R A. Thermal conductivity enhancement in a latent heat storage system[J]. Solar Energy, 2007, 81 (7): 839–845. DOI: 10.1016/j.solener.2006.11.009 |

| [3] | XAVIER P, REGIS O, SYLVAIN M. Paraffin/porous-graphite-matrix composite as a high and constant power thermal storage material[J]. International Journal of Heat and Mass Transfer, 2001, 44 (14): 2727–2737. DOI: 10.1016/S0017-9310(00)00309-4 |

| [4] | SARI A, KARALPEKLI A. Thermal conductivity and latent heat thermal energy storage characteristics of paraffin/expanded graphite composite as phase change material[J]. Applied Thermal Engineering, 2007, 27 (8): 1271–1277. |

| [5] | LOPEZ J, CACERES G, BARRIO E P D, et al. Confined melting in deformable porous media:A first attempt to explain the graphite/salt composites behaviour[J]. International Journal of Heat and Mass Transfer, 2010, 53 (5/6): 1195–1207. |

| [6] | XIA L, ZHANG P, WANG R Z. Preparation and thermal characterization of expanded graphite/paraffin composite phase change material[J]. Carbon, 2010, 48 (9): 2538–2548. DOI: 10.1016/j.carbon.2010.03.030 |

| [7] |

马烽, 李艳, 程立媛, 等. 十八烷-棕榈酸/膨胀石墨相变储能材料的制备与性能[J].

航空材料学报, 2010, 30 (3): 66–69.

MA F, LI Y, CHEN L Y, et al. Preparation and properties of octadecanoic-palmitic acid/expanded graphite phase change energy storage materials[J]. Journal of Aeronautical Materials, 2010, 30 (3): 66–69. |

| [8] |

刘菁伟, 杨文彬, 谢长琼, 等. HDPE/EG/石蜡导热定形相变材料的制备及性能[J].

材料工程, 2015, 43 (4): 42–46.

LIU J W, YANG W B, XIE C Q, et al. Preparation and properties of HDPE/EG/paraffin thermal conducting shape-stabilized phase change material[J]. Journal of Aeronautical Materials, 2015, 43 (4): 42–46. DOI: 10.11868/j.issn.1001-4381.2015.04.008 |

| [9] |

伊赫桑·巴伦.

纯物质热化学数据手册[M]. 北京: 科学出版社, 2003.

EHSAN B. Thermochemical date of pure substances[M]. Beijing: Science Press, 2003. |

| [10] |

张贵勤, 单建强, 肖泽军, 等. 高温低Pe数与低温高Pe数液钠在环管中的换热研究[J].

西安交通大学学报, 1995, 29 (6): 76–81.

ZHANG G Q, SHAN J Q, XIAO Z J, et al. Study of heat transfer to liquid sodium with high temperature and low Pe number and with low temperature and high Pe number in an annulus[J]. Journal of Xi'an Jiao Tong University, 1995, 29 (6): 76–81. |

| [11] |

徐子颉, 吉涛, 王玮衍, 等. 一种热解炭在金属钠中的相变[J].

物理化学学报, 2010, 26 (1): 262–266.

XU Z J, JI T, WANG W Y, et al. Phase transformation of pyrocarbon in molten sodium metal[J]. Acta Phys Chim Sin, 2010, 26 (1): 262–266. |

| [12] |

王芬芬, 蔡东辉, 黄慧莹, 等. 金属钠对活性炭低温石墨化的影响[J].

硅酸盐通报, 2013, 32 (9): 1704–1718.

WANG F F, CAI D H, HUANG H Y, et al. Influence of sodium metal on low temperature graphitization of activated carbon[J]. Bulletin of the Chinese Ceramic Society, 2013, 32 (9): 1704–1718. |

| [13] | SAITO Y, NAKAGAWA M, YAMADA M, et al. Estimation of ionic mobility of sodium ion conductor by scanning electron microscopy observation of sodium metal deposition[J]. Journal of Materials Science Letters, 1996, 15 (10): 898–901. DOI: 10.1007/BF00592723 |

| [14] |

夏莉. 复合相变储能材料的研制与潜热储能中热物理现象的研究[D]. 上海: 上海交通大学, 2011. XIA L. Preparation of composite phase change material and study on the thermo-physical phenomena in the latent thermal energy storage[D]. Shanghai:Shanghai Jiao Tong University, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10248-1012016614.htm |

| [15] |

张涛, 余建祖, 高红霞. TPS法测定泡沫铜/石蜡复合相变材料热物性[J].

太阳能学报, 2010, 31 (5): 604–609.

ZHANG T, YU J Z, GAO H X. Measurement of thermal parameters of copper-foam/paraffins composite PCM using transient plane source (TPS) method[J]. Acta Energiae Solaris Sinca, 2010, 31 (5): 604–609. |

2017, Vol. 45

2017, Vol. 45