文章信息

- 刘伯威, 李亚林, 刘咏, 杨阳, 唐兵, 匡湘铭

- LIU Bo-wei, LI Ya-lin, LIU Yong, YANG Yang, TANG Bing, KUANG Xiang-ming

- 聚丙烯腈纤维对汽车摩擦材料性能的影响

- Influences of PAN Fiber on Performance of Automobile Friction Materials

- 材料工程, 2017, 45(10): 103-110

- Journal of Materials Engineering, 2017, 45(10): 103-110.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.001439

-

文章历史

- 收稿日期: 2015-11-24

- 修订日期: 2017-05-30

2. 湖南博云汽车制动材料有限公司, 长沙 410205

2. Hunan Boyun Automobile Brake Materials Co., Ltd., Changsha 410205, China

传统的石棉摩擦材料具有较高的摩擦因数、良好的结构强度、较长的使用寿命以及低廉的价格等特性,在汽车领域曾长期使用。但从20世纪70年代发现石棉及其高温分解物具有致癌作用以后,其应用受到了严格限制,目前在所有发达国家和大多数先进经济体都已被禁止使用。在代替石棉的纤维中,目前比较多见的有钢纤维、玻璃纤维、碳纤维、莫来石纤维、芳纶纤维、纤维素纤维等金属、无机、有机纤维以及这些纤维相混合的混杂纤维[1-7]。有机纤维可以提高摩擦材料的强度、韧性、平滑摩擦因数、降低噪音,目前应用的比较多的有机纤维是芳纶纤维。

聚丙烯腈纤维是一种人造合成纤维(俗称腈纶,PAN fiber),具有高的弹性模量及化学稳定性,其耐热性也较好[8, 9],且相对于有机增强纤维芳纶,价格具有显著优势。目前有研究者采用Krauss实验设备研究了聚丙烯腈纤维对摩擦材料衰退和恢复性能的影响[10],但未有在汽车台架试验机上进行摩擦性能及制动噪音实验的报告。为了充分了解聚丙烯腈纤维对汽车摩擦材料性能的影响,本工作在一种成熟的低金属配方中添加聚丙烯腈纤维,研究添加不同含量聚丙烯腈纤维对摩擦材料的物理性能、力学性能的影响,并通过汽车台架实验测试材料的摩擦性能和制动噪音,为其在汽车摩擦材料中更好的应用提供参考依据。

1 实验材料与方法 1.1 基本配方及原材料摩擦材料的组分包括树脂基体,纤维增强体,摩擦性能调节剂以及填料,具体配比如表 1所示。

| Number | Resin | Rubber | PAN fiber | Steel fiber | Mineral fiber | Graphite | BaSO4 | Others |

| B1 | 6 | 3 | 0 | 21 | 12 | 8 | 10 | 40 |

| B2 | 6 | 3 | 1 | 21 | 12 | 8 | 9 | 40 |

| B3 | 6 | 3 | 3 | 21 | 12 | 8 | 7 | 40 |

| B4 | 6 | 3 | 5 | 21 | 12 | 8 | 5 | 40 |

| B5 | 6 | 3 | 7 | 21 | 12 | 8 | 3 | 40 |

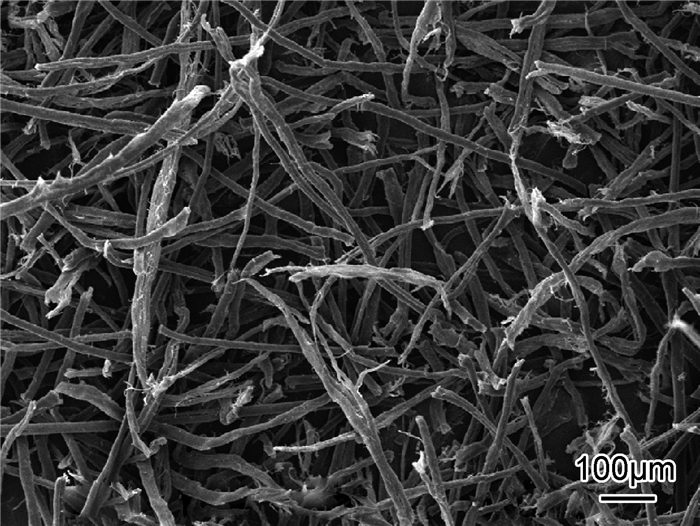

研究对象聚丙烯腈纤维由常州丰润特种纤维有限公司提供。纤维长度≤1mm,显微形貌如图 1所示,由图 1可看出,所用纤维为具有较丰富表面积的浆粕。

|

图 1 聚丙烯腈纤维形貌 Fig. 1 Morphology of PAN fiber |

根据表 1的5个基本配方配料,用犁耙式混料机混料,混料时间为3min,混料机转速为5000r/min。选择03款本田雅阁前(D465) 刹车片作为样品型号,称量170g混合料,在旺达JFY60型小型液压机上采用一次成型方式模压成型,分阶段保压和排气,压制温度为(160±5)℃,压力为11.5MPa,各阶段保压及排气时间见表 2。

| Process | Pressure holding time/s | Exhausting time/s |

| 1 | 10 | 6 |

| 2 | 10 | 6 |

| 3 | 9 | 6 |

| 4 | 9 | 6 |

| 5 | 8 | 6 |

| 6 | 8 | 6 |

| 7 | 240 |

热压成型后的样品经过热处理及后续机加工制得最终样品。热处理工艺如下:由室温开始升温120min至150℃,恒温60min;由150℃升温30min至180℃,恒温90min;由180℃升温30min至200℃,恒温120min后,随炉冷却。

1.3 性能测试根据QC/T 583-1999汽车制动器衬片显气孔率实验方法,采用浸油法测量摩擦材料开孔气孔率。根据JC/T 685-1998摩擦材料密度实验方法,采用阿基米德原理排水称量法测量摩擦材料的密度。根据GB/T 26739-2011道路车辆制动衬片材料内剪切强度实验方法在RP300型剪切强度试验机上测试摩擦材料的内剪切强度。根据ISO 6310道路车辆制动衬片压缩应变实验方法,在美国Link公司的Model 1620型压缩性能试验机上,测试室温时摩擦材料在16MPa压缩载荷下的变形量,以此评价摩擦材料的可压缩性。摩擦材料摩擦磨损性能测试在LINK 3000型惯性台架试验机上进行,按照SAE J2522标准实验条件,测试在不同制动速率、不同制动压力、不同制动温度下摩擦性能的变化情况,并记录磨损量。摩擦材料制动噪音测试在LINK 3900型NVH惯量实验台上进行,按照SAE J2521标准实验条件,测试制动速率、制动压力、制动温度及制动方向等实验条件对制动噪音发生的影响。采用JSM-6490LV型扫描电镜观察样品的显微形貌。

2 结果与分析 2.1 聚丙烯腈纤维含量对摩擦材料物理性能的影响摩擦材料气孔率、密度随聚丙烯腈纤维含量的变化如表 3所示。材料的气孔率在添加1%(质量分数,下同)的聚丙烯腈纤维时有轻微降低,而随着含量的进一步增加,呈先增加而后降低的趋势。材料的密度在添加1%的聚丙烯腈纤维时有轻微增加,随着含量的进一步增加,密度逐渐降低。

| Formula | Porosity/% | Density/(g·cm-3) |

| B1(0%) | 10.27 | 2.42 |

| B2(1%) | 10.07 | 2.45 |

| B3(3%) | 12.53 | 2.37 |

| B4(5%) | 10.55 | 2.35 |

| B5(7%) | 9.71 | 2.28 |

当添加量为1%时,由于含量较少,分散均匀,且聚丙烯腈纤维柔软易变形,表面积丰富,因此材料团聚紧密,压实性良好,因此,材料的气孔率略有下降,密度略有增加。

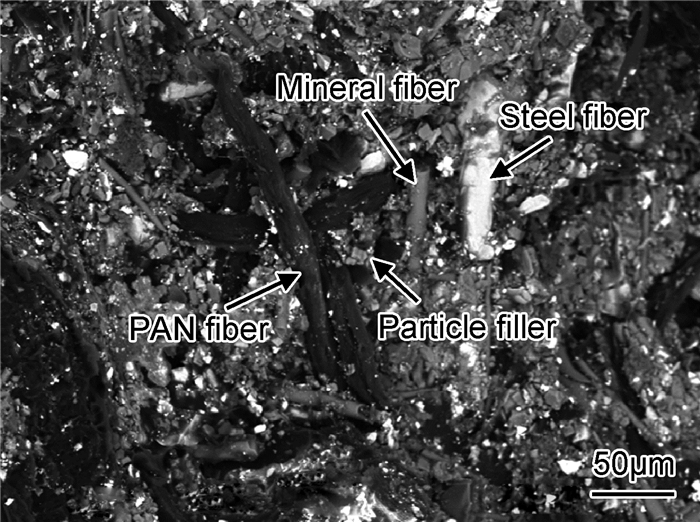

图 2为3%含量的样品其背散射电子显微形貌,由于配方体系中只添加了三种纤维类物质,可以判定黑色条状物为低原子序数的聚丙烯腈纤维,灰色条状物为中间原子序数的无机纤维,白色条状物为高原子序数的钢纤维,黑色条状物旁边被包裹的颗粒状物体为其他填充材料。从图 2可以看出,材料具有丰富的孔隙结构。当聚丙烯腈纤维含量增加到3%时,体积分数适中,由于其密度小(约1.2g/mm3)、内表面积大、微孔浓度高[11],因此在混料过程中能与其他纤维协同缠绕包裹较多的颗粒填充材料,在热压成型过程中形成较丰富的孔隙结构,从而增加了材料的气孔率,降低了材料的密度。

|

图 2 摩擦材料显微组织背散射形貌 Fig. 2 Microstructure of the friction material by EBSD |

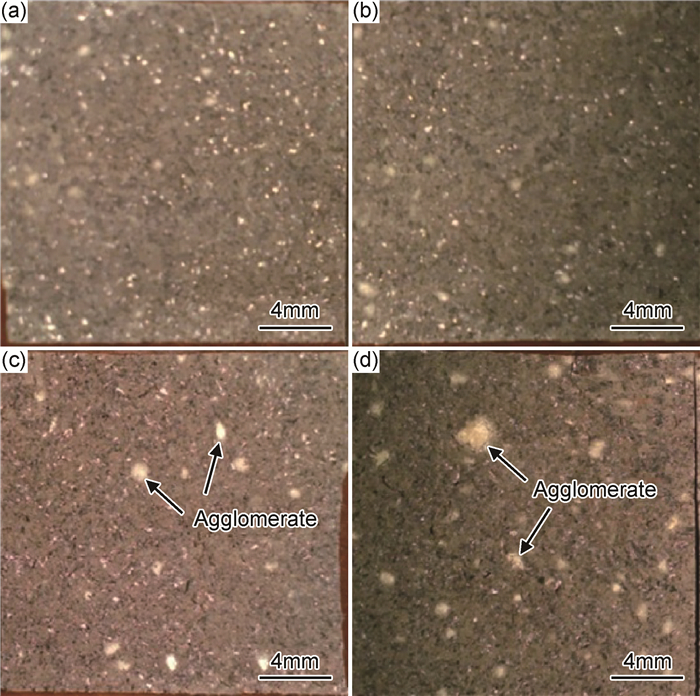

由于聚丙烯腈纤维中的氰基(-CN)极性较强,容易发生静电[12]。随着聚丙烯腈纤维含量的进一步增加,在混料过程中容易发生静电团聚。图 3为不同聚丙烯腈含量的样品断面宏观形貌。由图 3可以看出,当含量在3%以内时(图 3(a),(b)),材料中未见明显的团聚现象。当含量为5%时,断面出现了小块纤维团聚物(图 3(c)箭头所示),而当其含量进一步增加到7%时,白色纤维团聚物含量增多,面积增大(图 3(d)箭头所示)。团聚现象的出现削弱了聚丙烯腈纤维的包裹缠绕作用,导致材料的气孔率反而逐渐下降。材料密度的下降主要是因为聚丙烯腈纤维密度低所致。

|

图 3 不同聚丙烯腈含量摩擦材料断面形貌(a) 1%;(b) 3%;(c) 5%;(d) 7% Fig. 3 Fracture surface morphologies of friction materials with different PAN fiber contents(a) 1%;(b) 3%;(c) 5%;(d) 7% |

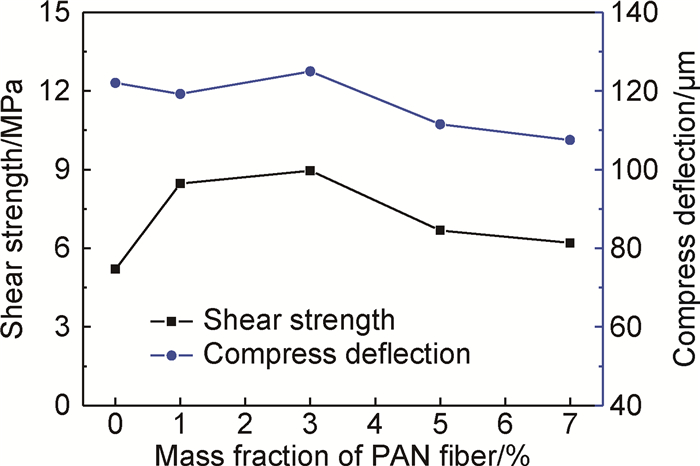

摩擦材料内剪切强度、压缩变形量随聚丙烯腈纤维含量的变化如图 4所示。材料的内剪切强度随着聚丙烯腈纤维含量的增加先增加而后减小;压缩变形量在添加1%的聚丙烯腈纤维时有轻微降低,而随着含量的进一步增加,呈先增加而后降低的趋势。

|

图 4 聚丙烯腈纤维含量对摩擦材料内剪切强度、压缩变形量的影响 Fig. 4 Influences of PAN fiber content on shear strength andcompress deflection of the friction material |

在聚丙烯腈纤维的含量≤3%的时候,摩擦材料中添加的聚丙烯腈纤维能有效地与其他纤维增强材料起到协同作用[13, 14],因此材料的内剪切强度有较明显提高;而随着含量的进一步增加,摩擦材料中,逐渐出现了聚丙烯腈纤维的团聚现象(如图 3(c), (d)所示),团聚部位与基体之间的结合强度相对较弱,一定程度上削弱了聚丙烯腈纤维的增强作用,导致内剪切强度反而逐渐降低。

摩擦材料的压缩变形量随聚丙烯腈含量的变化关系与气孔率随聚丙烯腈含量的变化关系相同,摩擦材料的气孔率会显著影响材料表面的有效承载面积,气孔率越大,压缩变形量越大,气孔率越小则压缩变形量越小。

2.3 聚丙烯腈纤维含量对摩擦材料摩擦磨损性能的影响美国汽车工程师协会SAE J2522-2003标准为汽车摩擦材料行业的国际通用实验标准,考察了摩擦材料在不同制动速率、不同制动压力、不同制动温度下摩擦性能的变化情况,能全面体现摩擦材料的摩擦性能。实验报告中名义摩擦因数是指除衰退阶段及高温阶段外其他实验段的摩擦因数的平均值,反应摩擦材料在常规工况下的摩擦性能;最低摩擦因数是指衰退及高温实验段的摩擦因数的最小值,反应摩擦材料在高速或紧急制动时的摩擦性能,体现摩擦材料的耐热性。由于聚丙烯腈纤维为有机物,对材料的耐热性能有较大影响,因此,本研究主要考察纤维含量对材料的名义摩擦因数、衰退性能和磨损量的影响。

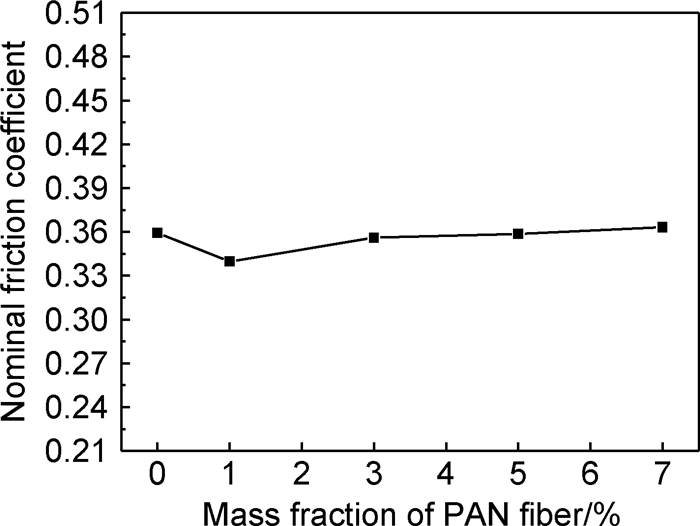

2.3.1 对名义摩擦因数的影响不同聚丙烯腈含量对材料名义摩擦因数的影响如图 5所示。由图 5可见,聚丙烯腈的添加量对材料的名义摩擦因数影响很小,基本上处于同一水平。

|

图 5 聚丙烯腈纤维含量对摩擦材料名义摩擦因数的影响 Fig. 5 Influences of PAN fiber content on nominal frictioncoefficient of the friction material |

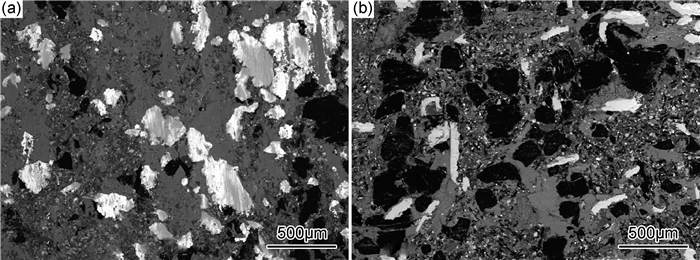

由于名义摩擦因数各项数值的测试均在较低温度条件下进行(初始温度100,40℃),在这个温度段,材料中的有机成分基本上不会发生化学变化,有机物热分解对摩擦因数的影响非常小,此时摩擦材料的表面形貌对摩擦因数的影响起主导作用。不同聚丙烯腈纤维的含量对摩擦材料背散射表面形貌的影响如图 6所示,添加7%的聚丙烯腈的样品表面形貌中黑色区域多于未添加聚丙烯腈纤维的配方。背散射照片中低原子序数原材料衬度显示为黑色,摩擦材料中黑色部位主要为石墨颗粒和有机物。图 6(a)中黑色部位主要为石墨颗粒,而图 6(b)黑色部位主要为石墨颗粒或聚丙烯腈纤维的缠绕物。聚丙烯腈纤维的添加能与其他纤维协同缠绕填充颗粒(如图 3所示),且聚丙烯腈纤维本身容易变形。在制动过程中聚丙烯腈纤维的缠绕物容易发生变形,与盘接触部位主要为填充颗粒,接触表面较稳定,因此添加聚丙烯腈纤维的添加对制动过程中的实际摩擦面积和名义摩擦因数没有显著影响。

|

图 6 聚丙烯腈纤维含量对摩擦材料表面形貌的影响(a) 0%;(b) 7% Fig. 6 Influences of PAN fiber content on surface morphology of the friction material (a) 0%;(b) 7% |

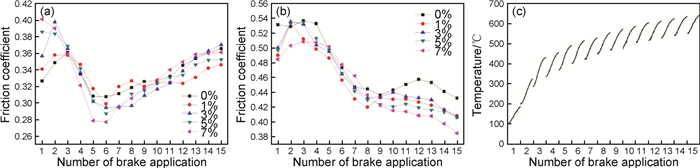

添加不同含量的聚丙烯腈纤维的配方其衰退实验段摩擦因数和温度变化如图 7所示,所有配方均表现出明显的衰退现象。在第一次衰退实验阶段,随着制动温度的升高,摩擦因数出现不同程度的降低,在第6次制动(制动初温398℃)时,摩擦因数降至最低值,而后摩擦因数又逐渐升高,聚丙烯腈纤维的含量越多,衰退幅度越大(如图 7(a)所示)。

|

图 7 不同聚丙烯腈纤维含量摩擦材料的衰退性能(a)第一次衰退;(b)第二次衰退;(c)衰退温度曲线 Fig. 7 Fade performance of the friction material with different PAN fiber content(a)fade 1;(b)fade 2;(c)temperature curve of fade process |

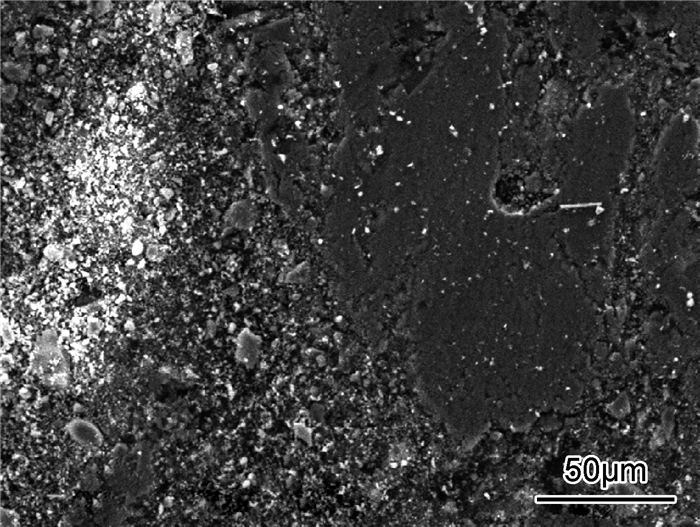

在衰退实验阶段,从第2次制动开始,制动盘的初温达到215℃,且随着制动产生的热量,温度可升至约350℃(图 7(c)),以后的每次制动,制动盘的温度会越来越高,摩擦因数的降低主要与摩擦材料中有机成分的热分解有关。摩擦材料中的粘接剂酚醛树脂、橡胶等有机物在在250℃以上时,开始发生分解,在300℃以上时,粘接剂会出现大量分解[15]。粘接剂的热分解导致粘接失效,同时有机物热分解时,会释放出气体小分子,在高温和压力作用下,很容易破坏连续的表面摩擦膜,导致实际接触面积受到破坏,从而使得材料的摩擦因数降低。从做完衰退实验的样品的表面形貌(如图 8所示)中可以看出,表面连续膜有较明显的破坏,出现了大量的表面膜碎块。

|

图 8 衰退实验后摩擦材料表面形貌 Fig. 8 Surface morphology of the friction material after fade section |

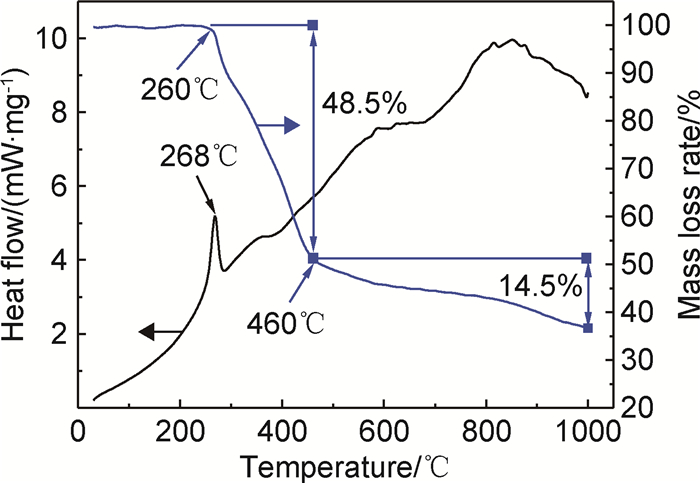

在摩擦材料中添加聚丙烯腈纤维,在高温衰退阶段,会释放出更多的气体小分子,从而进一步破坏表面膜的连续性。对实验用聚丙烯腈纤维在Ar气保护下进行差热及热重分析(升温速率5℃/s),实验结果如图 9所示。实验结果表明聚丙烯腈纤维在268℃左右发生较明显的放热反应,从260℃到460℃之间失重达到48.5%,在460℃之后失重速率显著减缓。因此随聚丙烯腈纤维含量的增加,材料的衰退幅度也有所增大(如图 7(a)所示)。在衰退实验进行一段时间后(第6次制动以后,温度>400℃,图 7(c)),聚丙烯腈纤维的失重速率显著降低(如图 9所示),此外摩擦材料表面的其他有机成分也相当于进行了烧蚀[16],有机成分已基本炭化,不再有新的气体分子出现,因此表面膜的连续性得到一定程度弥补,摩擦因数又逐渐上升。

|

图 9 聚丙烯腈纤维DSC/TG曲线 Fig. 9 DSC/TG curves of PAN fiber |

在第二次衰退实验阶段,添加了聚丙烯腈的摩擦材料在初始阶段摩擦因数都略有升高,然后都随制动温度的升高而降低,其降幅则随其含量的增加而增大(如图 7(b)所示)。

添加了聚丙烯腈的摩擦材料在初始阶段其摩擦因数的上升,主要是由于材料与制动盘的真实接触面积的增加而引起。后续阶段摩擦因数的一致降低则主要与材料的表面磨损有关,磨损越大,摩擦因数越低。如前所述,聚丙烯腈纤维在高温下发生炭化分解,强度降低,对摩擦材料中其他成分的缠绕锁固作用降低,因而形成磨粒磨损,导致材料磨损加剧,进而引起衰退幅度加大。

当聚丙烯腈纤维含量分别为1%,3%,5%时,由材料断面图 3中的(a),(b),(c)可见,未有明显的大块团聚现象,聚丙烯腈纤维主要起到协同缠绕强化作用,因此其第二次衰退的幅度表现相当;但当其含量继续增加达到7%时,如图 3(d)所示,聚丙烯腈纤维出现较多且较严重的大块团聚现象,团聚部位在高温下会炭化,强度显著降低,相当于进一步减少了实际接触面积,因此其第二次的衰退幅度最大。

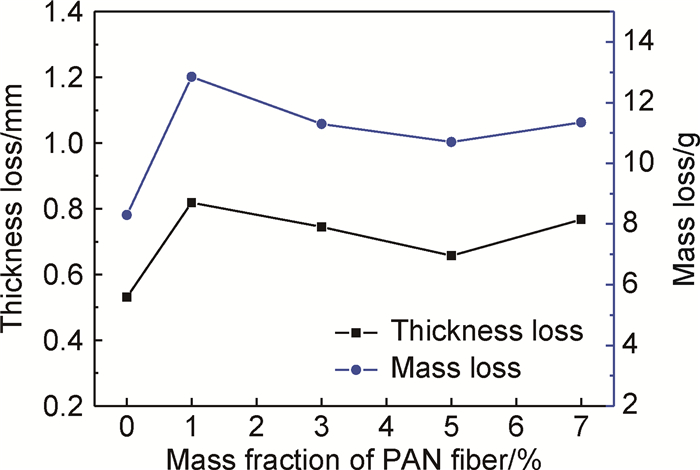

2.3.3 对磨损量的影响不同聚丙烯腈纤维含量的摩擦材料其厚度磨损及质量磨损如图 10所示。添加了聚丙烯腈纤维的摩擦材料其磨损量均大于未添加的材料;随着聚丙烯腈纤维含量的增加,材料的磨损量呈现先降低后略有增加的趋势。

|

图 10 不同聚丙烯腈纤维含量的摩擦材料厚度磨损及质量磨损 Fig. 10 Thickness loss and mass loss of the frictionmaterials with different PAN fiber contents |

摩擦材料的磨损量主要与高温阶段的磨粒磨损有关。高温时,材料中的聚丙烯腈纤维被炭化分解,失去对其他颗粒物的缠绕固结作用,从基体材料上脱落形成磨粒,因而添加了聚丙烯腈纤维的摩擦材料其磨损量普遍都高于未添加的材料。由图 9聚丙烯腈纤维的DSC/TG曲线可知,其残炭率超过50%, 这些残炭物也能起到一定的缠绕固结和黏结作用。当其含量较低时,聚丙烯腈纤维在材料中均匀分散,高温时会很快被分解炭化,因此随着聚丙烯腈纤维的增加,材料的磨损量反而有所降低。当聚丙烯腈纤维添加至7%时,由于材料中的团聚部位又多又粗大,烧蚀后形成大的空隙,减少了实际接触面积,为了保持刹车的减速度不变,制动压力会进一步增加,导致摩擦膜更容易破坏,从而导致磨损量的增加。

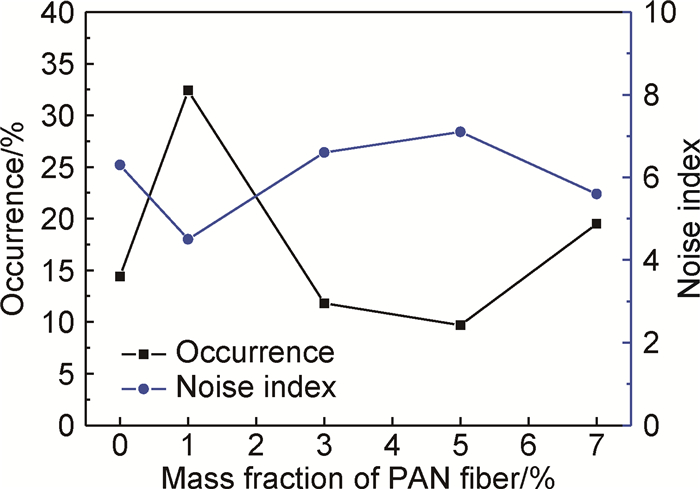

2.4 聚丙烯腈纤维含量对摩擦材料制动噪音的影响执行SAE J2521-2006噪音实验标准,考察材料在不同制动速率、制动温度、制动压力、制动方向等实验条件下制动噪音的发生情况,音频范围在2000~17000Hz,70dB以上的制动声音记为制动噪音。实验报告中噪音发生概率是指在实验中发生制动噪音的制动次数与总的制动次数的比值;评分则为LINK实验台架根据不同音频区间噪音发生的概率、分贝值,按照一定计算方式综合评定给出,发生概率越高、分贝值越高,评分越低。

不同聚丙烯腈纤维含量的摩擦材料的噪音发生概率与评分情况如图 11所示,当聚丙烯腈纤维含量为1%时,噪音发生概率最高,评分最低;而随着含量的进一步增大,噪音发生概率逐渐降低,评分逐渐升高;而当聚丙烯腈纤维含量为7%时,其噪音发生概率又有上升趋势,评分降低。

|

图 11 不同聚丙烯腈纤维含量的摩擦材料制动噪音发生概率及评分 Fig. 11 Brake noise occurrence of the friction materialswith different PAN fiber contents |

在聚丙烯腈纤维含量为1%时,由于其容易变形,填充了摩擦材料的一部分气孔(如表 3所示数据),而气孔的存在可改善摩擦材料的声学和热学性能,气孔的阻尼作用能够有效吸收制动时所产生的振动[17],因此当聚丙烯腈纤维含量为1%时,由于其气孔率的降低,噪音发生频率升高,评分降低。

在聚丙烯腈纤维含量增加至3%时,由于其气孔率明显增加,因此其噪音发生频率有明显下降,评分上升。聚丙烯腈纤维含量增加至5%时,虽然其气孔率有所降低,但由于聚丙烯腈纤维本身就具有较丰富的内表面积和很高的微孔浓度[11],能够增加噪音的反射和吸收,因此噪音表现更好;而在聚丙烯腈纤维含量增加至7%时,由于纤维不能充分分散而大块结团,材料的气孔率明显下降,因此噪音又有所恶化。

3 结论(1) 随着聚丙烯腈纤维含量的增加,摩擦材料的密度逐渐降低,而气孔率、压缩变形量和内剪切强度先升高然后降低,其拐点值都出现在3%左右。

(2) 聚丙烯腈纤维含量对材料的名义摩擦因数影响较小,但会降低材料的抗高温衰退性能,并且随着其含量的增多,摩擦因数的衰退幅度增大;添加聚丙烯腈纤维会提高材料的磨损率,并随其含量的增加呈先降低后略有增加的趋势。

(3) 适量添加聚丙烯腈纤维有利于抑制噪音的产生,当其含量在3%~5%时,噪音表现最佳。

| [1] | FEI J, LUO W, HUANG J F, et al. Effect of carbon fiber content on the friction and wear performance of paper-based friction materials[J]. Tribology International, 2015, 87 : 91–97. DOI: 10.1016/j.triboint.2015.02.019 |

| [2] | KUMAR M, SATAPATHY B K, PATNAIK A, et al. Hybrid composite friction materials reinforced with combination of potassium titanate whiskers and aramid fibre:Assessment of fade and recovery performance[J]. Tribology International, 2011, 44 (4): 359–367. DOI: 10.1016/j.triboint.2010.11.009 |

| [3] |

黄俊钦, 林有希. 制动频率对CaSO4晶须增强树脂基复合摩擦材料性能的影响[J].

材料工程, 2016, 44 (2): 94–100.

HUANG J Q, LIN Y X. Effect of braking frequency on properties of CaSO4 whiskers reinforced resin-based composite friction materials[J]. Journal of Materials Engineering, 2016, 44 (2): 94–100. DOI: 10.11868/j.issn.1001-4381.2016.02.015 |

| [4] | LV M, ZHENG F, WANG Q, et al. Friction and wear behaviors of carbon and aramid fibers reinforced polyimide composites in simulated space environment[J]. Tribology International, 2015, 92 : 246–254. DOI: 10.1016/j.triboint.2015.06.004 |

| [5] | SINGH T, PATNAIK A. Performance assessment of lapinus-aramid based brake pad hybrid phenolic composites in friction braking[J]. Archives of Civil and Mechanical Engineering, 2015, 15 (1): 151–161. DOI: 10.1016/j.acme.2014.01.009 |

| [6] | WANG F, LIU Y. Mechanical and tribological properties of ceramic-matrix friction materials with steel fiber and mullite fiber[J]. Materials & Design, 2014, 57 : 449–455. |

| [7] | ZHANG X, LI K Z, LI H J, et al. Tribological and mechanical properties of glass fiber reinforced paper-based composite friction material[J]. Tribology International, 2014, 69 : 156–167. DOI: 10.1016/j.triboint.2013.08.003 |

| [8] | 张留成, 翟雄伟, 丁会利. 高分子材料基础[M]. 北京: 化学工业出版社, 2007. |

| [9] |

钟珊, 徐帆, 雷帅, 等. PAN预氧纤维径向结构的光密度法研究[J].

材料工程, 2017, 45 (2): 65–71.

ZHONG S, XU F, LEI S, et al. Optical density method of radial structure of PAN-based pre-oxidized fibers[J]. Journal of Materials Engineering, 2017, 45 (2): 65–71. DOI: 10.11868/j.issn.1001-4381.2015.001275 |

| [10] | SATAPATHY B K, BIJWE J. Performance of friction materials based on variation in nature of organic fibres:part Ⅰ fade and recovery behaviour[J]. Wear, 2004, 257 (5/6): 573–584. |

| [11] |

杨鸣波, 唐志玉.

中国材料工程大典第6卷:高分子材料基础[M]. 北京: 化学工业出版社, 2006: 889-892.

YANG M B, TANG Z Y. China materials engineering canon vol 6:polymer materials engineering[M]. Beijing: Chemical Industry Press, 2006: 889-892. |

| [12] |

车耀, 沈新元. 聚丙烯腈纤维抗静电改性的技术现状与发展趋势[J].

纺织导报, 2006 (11): 76–78.

CHE Y, SHEN X Y. Modification technologies for improving anti-static properties of polyacrylonitrile fiber and developing trends[J]. China Textile Leader, 2006 (11): 76–78. DOI: 10.3969/j.issn.1003-3025.2006.11.037 |

| [13] |

刘娟. 混杂纤维对盘式制动器衬片性能影响的研究[D]. 贵阳: 贵州大学, 2007. LIU J. Study of the hybrid fibers on friction performance of vehicle brake pad[D]. Guiyang:Guizhou University, 2007. |

| [14] |

刘震云, 黄伯云, 苏堤, 等. 增强纤维含量对汽车摩擦材料性能的影响[J].

摩擦学学报, 1999, 19 (4): 322–326.

LIU Z Y, HUANG B Y, SU D, et al. Relationship between fiber content and properties of automotive friction materials[J]. Tribology, 1999, 19 (4): 322–326. |

| [15] |

张清海.

有机摩擦材料学[M]. 北京: 中国摩擦密封材料协会, 2008: 156-157.

ZHANG Q H. Organic friction material science[M]. Beijing: China Friction and Sealing Material Association, 2008: 156-157. |

| [16] |

白克江, 王伟平. 烧蚀工艺对少金属摩擦材料性能的影响[C]//第十一届中国摩擦密封材料技术交流暨产品展示会论文集(摩擦卷). 北京: 中国摩擦密封材料协会, 2009: 1-5. BAI K J, WANG W P. Study on the influences of the ablation process on the properties of low metal content friction materials[C]//11th China Friction & Sealing Materials Technology Exchange And Product Exhibitions (friction volume).Beijing:China Friction and Sealing Material Association, 2009:1-5. |

| [17] | KIM Y C, CHO M H, KIM S J, et al. The effect of phenolic resin, potassium titanate, and CNSL on the tribological properties of brake friction materials[J]. Wear, 2008, 264 (3/4): 204–210. |

2017, Vol. 45

2017, Vol. 45