文章信息

- 王瑶, 陈旸, 乔宁, 李欣, 张文婷

- WANG Yao, CHEN Yang, QIAO Ning, LI Xin, ZHANG Wen-ting

- 含氢硅油制备SiC晶须的研究

- Research on SiC Whisker Prepared by H-PSO

- 材料工程, 2017, 45(10): 59-64

- Journal of Materials Engineering, 2017, 45(10): 59-64.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.001112

-

文章历史

- 收稿日期: 2016-09-22

- 修订日期: 2017-06-15

2. 河北省无机非金属材料重点实验室, 河北 唐山 063009;

3. 华北理工大学 建筑工程学院, 河北 唐山 063009

2. Hebei Provincial Key Laboratory of Inorganic Nonmetallic Materials, Tangshan 063009, Hebei, China;

3. College of Civil and Architectual Engineering, North China University of Science and Technology, Tangshan 063009, Hebei, China

晶须是一种直径为纳米级至微米级的具有高度取向性的短纤维单晶材料,晶体内化学杂质少,无晶粒边界,晶体结构缺陷少,结晶相成分均一,长径比大,其强度接近原子间的结合力,是最接近晶体理论强度的材料,有很好的比强度和比弹性模量, 具有类似金刚石的晶体结构,具有熔点高,低密度,高抗拉强度,高弹性模量,低热膨胀率以及与金属和陶瓷基体良好的相容性等优点[1-4]。

然而SiC晶须的制备技术和提纯技术成为制约SiC晶须进一步应用的瓶颈问题。现在的SiC晶须制备技术大多采用较为昂贵的原料,过程复杂繁琐,且晶须与颗粒分离技术相对落后,反应过程中催化剂残留、释放有毒气体等问题依然存在。因此,研究以低成本制备高质量SiC晶须且解决上述大多问题的制备方法迫在眉睫[5-16]。

本实验采用价格低廉的高含氢硅油提供硅源和部分碳源,同时兼顾价格便宜和纯度高两个优点。SiC晶须在石墨基体上形核并长大,石墨基体中的缺陷(气孔、裂纹等且主要为气孔)为形核提供所需的结构起伏、能量起伏、成分起伏。利用不同表面状态的石墨基体,用管式气氛炉分别加热到不同温度,借助扫描电镜、XRD,红外光谱等测试手段分析石墨基体的表面状态和加热温度对SiC晶须的影响,说明其生长机理,深入认识SiC晶须的形成本质,为低成本生产高纯SiC晶须提供理论基础。

1 实验材料与方法 1.1 实验原料高含氢硅油(H-PSO),CH3—(SiO)n—Si—H,含氢量:0.1%~1.6%,济南国邦化工有限公司;二乙烯基苯(DVB),Sigma-Aldrich,USA,分析纯;氯铂酸(H2PtCl6·6H2O),济南鲁利化工有限公司,分析纯;乙醇,分析纯等化学试剂。

1.2 实验流程将含氢硅油(H-PSO)置于烧杯中,加入一定比例的二乙烯基苯(交联剂),常温磁力搅拌一定时间加入适量的氯铂酸酒精溶液,控制温度和时间进行交联固化。交联充分后,将固化的含氢硅油研磨成粉。

将石墨块切成1cm×1cm×1cm的立方体小块为SiC晶须(SiCw)生长基体,分别用320#, 240#, 180#, 80#的砂纸打磨石墨块,此外用小刀将另一石墨块表面处理为2mm×2mm的方格,然后将5种基体埋入含氢硅油粉末中。设置烧结温度分别为1600,1500,1400,1300,1200℃,在氩气气氛下烧结2h。

1.3 性能测试通过扫描电镜(SEM,ZEISS LEO Supra35) 观察SiC晶须的形态和生长取向,比较不同生长基体表面状态,不同热处理温度的晶须形貌的不同,以助于分析晶须生长机理。利用X射线衍射(XRD,D/MAX2500PC)分析不同热处理温度、不同生长基体下SiC晶须的相结构差异。利用红外光谱(FTIR,Bruke Alpha)测试不同温度下的含氢硅油粉末经烧结后的官能团变化,以此得出特征官能团吸光度的变化,以便辅助分析SiC晶须的生长过程。

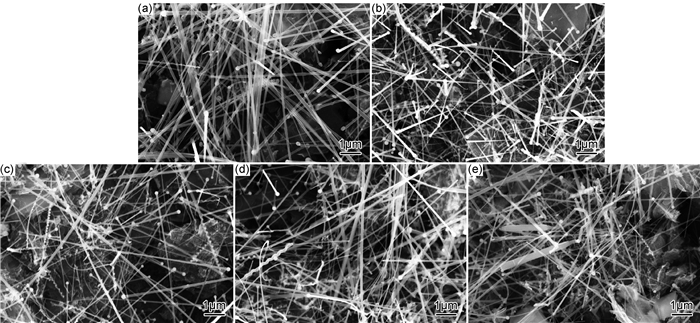

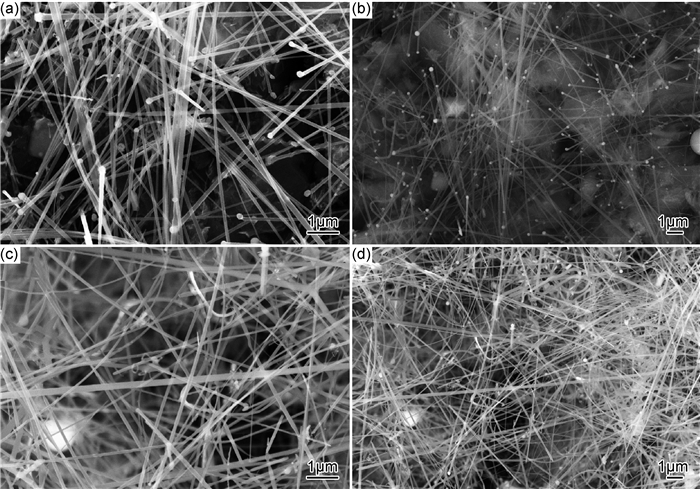

2 结果与分析 2.1 石墨基体的表面状态对SiC晶须的影响图 1为1300℃时,在不同石墨基体表面状态下的SiC晶须的生长情况。可见1300℃时,在石墨基体的表面就出现了晶须。从图 1(a)可知,在基体表面生长的SiC晶须平滑,且均比较长,大约为几十微米,直径大约为200nm,晶须头部比较少,并且散乱的分布在石墨基体的表面,相对于其他基体表面的晶须来说具有一定的取向。图 1(b)中SiC晶须的长度大约为几微米,直径大约为150nm,晶须的头部比较多,晶须互相搭接,散乱地分布在基体表面。图 1(c)中SiC晶须的长度大约为十几微米,并且晶须开始出现螺旋形状,分布比较散乱。图 1(d),(e)中晶须长度不一,晶须搭接现象严重,晶须发生扭曲,并且更加散乱的分布在石墨基体上。

|

图 1 1300℃不同石墨基体表面的SiC晶须SEM图 (a)320#; (b)240#; (c)180#; (d)80#; (e)小刀处理过的石墨基体 Fig. 1 SEM image of the SiC whisker on different graphite surfaces at 1300℃ (a)320#; (b)240#; (c)180#; (d)80#; (e)graphite matrix treated by knife |

上述现象可以解释为:用320#砂纸打磨石墨基体时,可供形核的缺陷比较适中,利于SiC晶须的长大,因此SiC晶须的生长状态比较好。其他石墨基体的粗糙程度相对较高,能为SiC晶须提供的成核点比较多,因此SiC晶须之间相互影响严重,晶须之间的相互影响和相互搭接会抑制SiC晶须的生长。由于形核点数的差异,晶须生长时相互抑制的程度不同,导致晶须的长度不一。

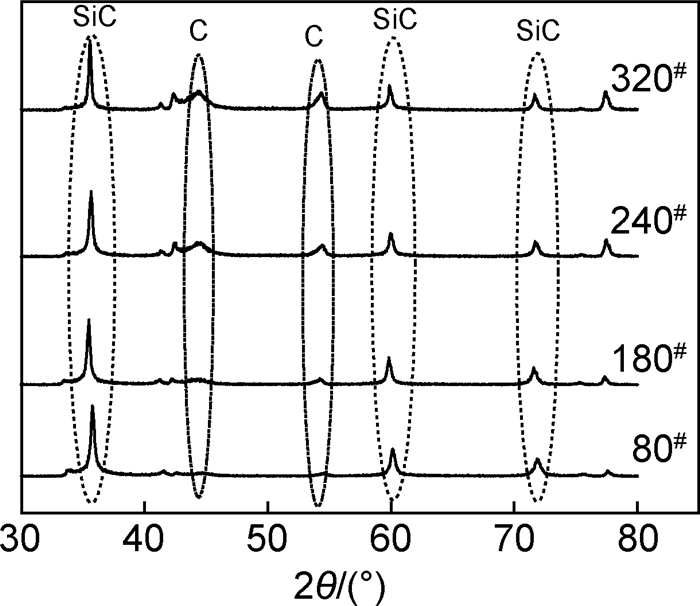

图 2是在1600℃热处理温度下不同石墨基体SiC晶须的XRD图。从图 2可以看出SiC晶须峰的强度变化不明显,几乎没有发生变化,说明基体表面状态对晶须结晶度的影响不大,温度是影响SiC晶须结晶度的主要因素[17]。但是从图 2可以观察到石墨峰的强度变化比较明显,随着打磨砂纸粒度的减小,石墨峰的强度依次减弱。这种现象可以解释为随着打磨砂纸粒度的减小,石墨基体的表面粗糙程度增加,可供成核点增加,生成的SiC晶须产率较高,覆盖面比较完全,故石墨峰的强度减弱[18]。

|

图 2 1600℃不同基体SiC晶须的XRD图 Fig. 2 XRD of the SiC whisker on different graphite surfaces at 1600℃ |

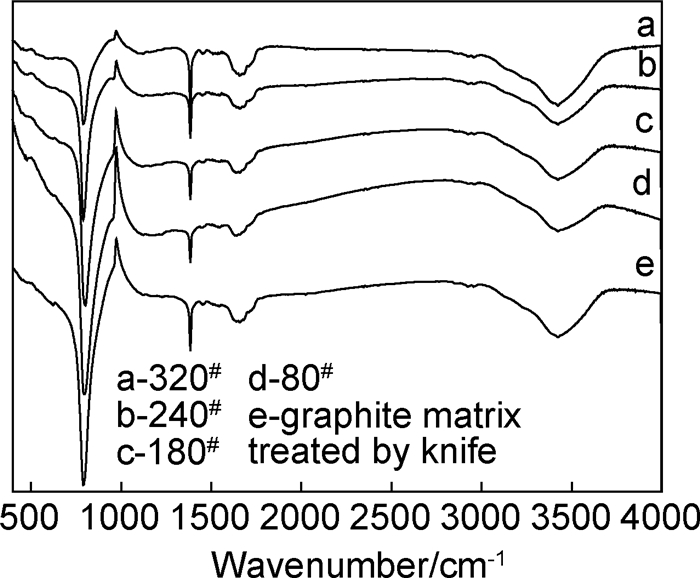

图 3表示在1500℃热处理温度下不同石墨基体SiC晶须的红外图谱。可以看出随着砂纸粒度的降低,800cm-1左右的Si—C伸缩振动峰[19, 20]依次增强,用小刀处理过的石墨基体上的晶须的Si—C伸缩振动峰的强度在用80#和180#砂纸打磨石墨基体上晶须的Si—C伸缩振动峰的强度之间。这说明随着石墨基体上可以形核的缺陷增多,SiC晶须的沉积量增多。用小刀处理的2mm×2mm方格,该尺寸相对于成核点间距较大,对于基体表面状态的影响不大,又由于用小刀处理过的石墨基体的表面状态处于用80#、180#砂纸打磨石墨基体的表面状态之间,故其Si—C伸缩振动峰在两者之间。

|

图 3 1500℃不同石墨基体上SiC晶须的红外谱图 Fig. 3 FTIR of the SiC whisker on different graphite surfaces at 1500℃ |

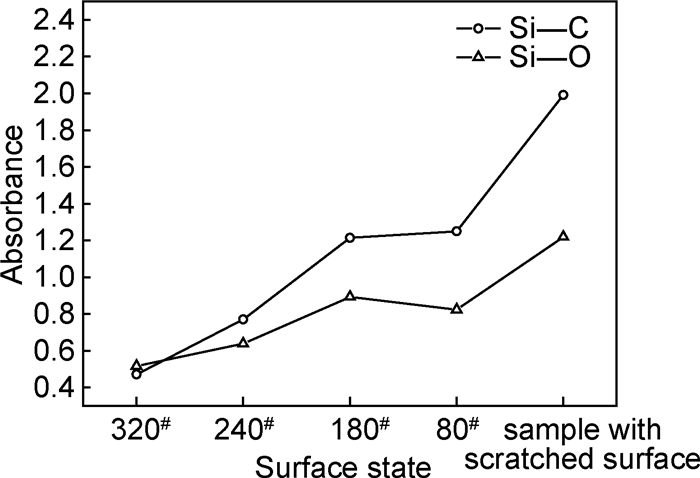

图 4表示在1500℃下石墨基体表面的SiC晶须中Si—C和Si—O键吸光度与石墨基体表面状态的关系。随着石墨基体缺陷提供成核点的增多,Si—C键和Si—O键的吸光度的趋势是一致的,大体上都是增加的。这说明在1500℃热处理温度下随着基体表面成核点的增多,更利于SiC的晶须和硅氧化物的形成。

|

图 4 1500℃晶须Si—C和Si—O键吸光度与石墨基体表面状态的关系 Fig. 4 Absorbance ratio of Si—C and Si—O bond of SiC whisker on different graphite surfaces at 1500℃ |

图 5表示在1300,1400℃热处理温度下用320#砂纸打磨石墨基体SiC晶须的生长情况。由图可知,在1300℃温度下的SiC晶须,长度大约十几微米,晶须直径在50~200nm之间,而且晶须比较光滑平直。1400℃温度下的SiC晶须,直径大小不一,并且晶须出现弯曲情况。比较图 5(b),(d),可以明显看出,1400℃温度下的SiC晶须的结晶产量高于1300℃温度下的SiC晶须的结晶产量,并且SiC晶须的散乱程度更高。

|

图 5 不同热处理温度下用320#砂纸打磨石墨基体SiC晶须的SEM图 (a), (b)1300℃; (c), (d)1400℃ Fig. 5 SEM image of the SiC whisker with 320# sand paper on graphite surface at different temperatures (a), (b)1300℃; (c), (d)1400℃ |

这说明随着热处理温度升高,一方面SiC晶须的直径增加,长度也相应增加,致使SiC晶须的结晶产量的提高。另一方面由于温度的升高降低了SiO和CO气体的成核势垒,成核点增多,从而提高了SiC晶须的结晶产量。由于SiC晶须的结晶产量的提高,在晶须的生长的过程中,沿着不同取向的SiC晶须生长到一定程度会相互影响,相互抑制,出现弯曲的现象。

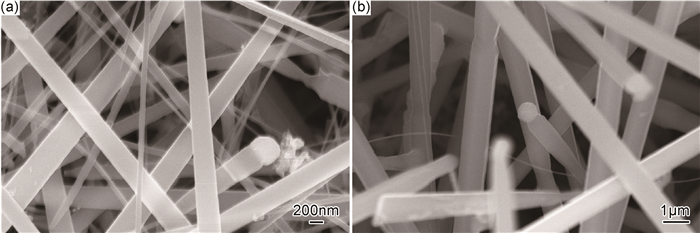

图 6是1500,1600℃SiC晶须的生长情况,1500℃热处理温度下的晶须直径大小不一,在50~350nm之间变化,晶须比较平滑。1600℃下的晶须直径大约为450nm,且晶须平直光滑。由此可知,在高温区域晶须的直径比较均匀。

|

图 6 高温下SiC晶须的SEM图 (a)1500℃; (b)1600℃ Fig. 6 SEM image of SiC whisker at high temperatures (a)1500℃; (b)1600℃ |

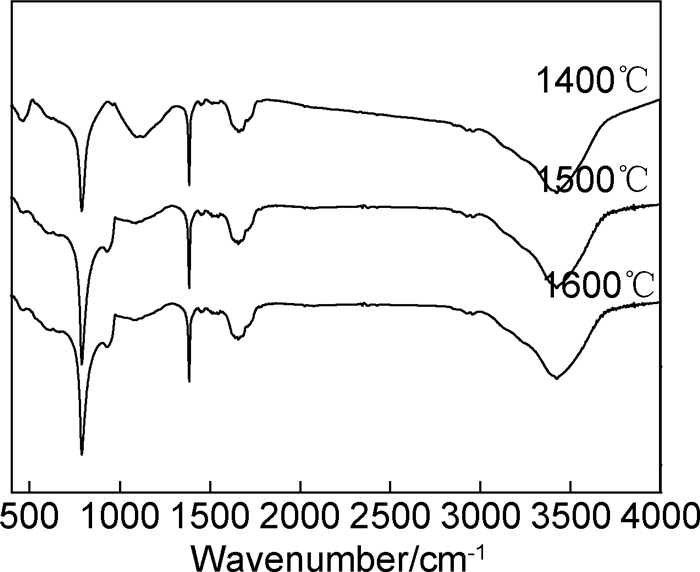

图 7是不同温度下SiC晶须的红外图谱。明显发现,1500℃和1600℃热处理温度下的Si—C伸缩振动峰的强度明显高于1400℃热处理温度下的。这说明随着温度的升高,SiC晶须的结晶度提高。

|

图 7 不同温度下SiC晶须的红外图谱 Fig. 7 FTIR of SiC whisker at different temperatures |

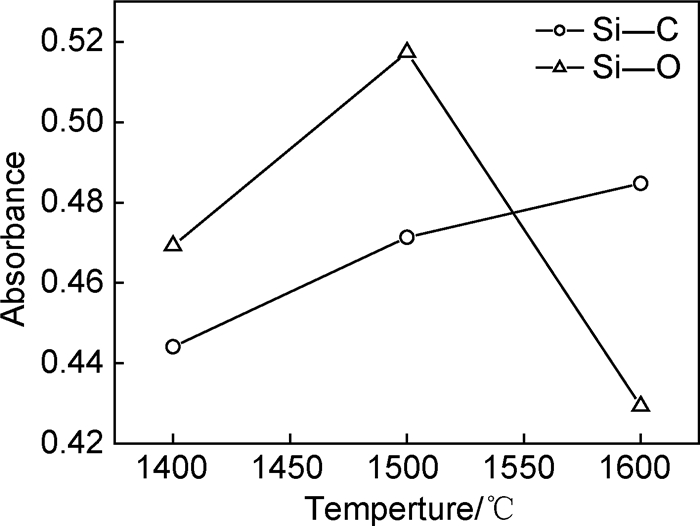

图 8表示在不同的温度下石墨基体表面SiC晶须的Si—C键和Si—O键的吸光度与温度的关系。随着热处理温度的升高,Si—C键的吸光度缓慢增加。这说明热处理温度的升高,降低了SiO和CO气体的成核势垒,使得成核点增多,增加了SiC晶须的结晶产量,这与SEM分析结果一致。在1400~1500℃之间,Si—O键的吸光度随着温度的升高而升高,在1500~ 1600℃之间,Si—O键的吸光度随着温度的升高而下降。这是因为高于1500℃,随着SiC晶须的不断形成,包裹晶须的硅氧化物不断消耗,故Si—O键的吸光度不断下降[18]。

|

图 8 不同温度下石墨基体表面晶须的Si—C和Si—O键吸光度 Fig. 8 Absorbance ratio of Si—C and Si—O bond of SiC whisker on graphite surface at different temperatures |

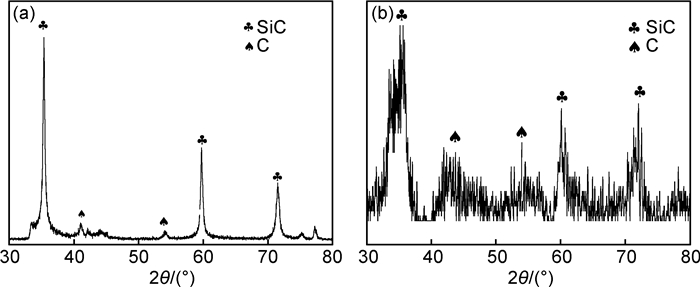

目前SiC晶须包含两个生长机理,一是VLS(气-液-固)反应机理,二是VS(气-固)反应机理。两种机理最主要的区别在于,VLS(气-液-固)反应机理会在晶须的顶端会出现熔融的小液滴[21-23]。从图 1可以看出在晶须的顶端出现了熔融的液滴,可以判断本实验研究的SiC晶须的生成机理为石墨基体诱发SiC晶须生长的VLS(气-液-固)反应机理。图 9是1600℃时SiC晶须和含氢硅油烧结粉末的XRD图谱。在石墨基体生长的SiC晶须的结晶情况比烧结粉末的结晶情况好得多,这说明结晶程度受石墨基体的影响,石墨基体可以诱发SiC生长。

|

图 9 1600℃烧结产物的XRD图谱 (a)SiC晶须; (b)包埋粉末 Fig. 9 XRD of the sintered product at 1600℃ (a)SiC whisker; (b)embedding powder |

(1) 加热温度是影响SiC晶须生长的主要因素,随着加热温度的升高,SiC晶须的结晶率增高,并且在1600℃热处理温度下生长的晶须平直光滑,生长状态最好。

(2) 石墨基体的表面状态对SiC晶须的形核、生长有着重要的影响。适当的表面缺陷有利于晶须生长,随着石墨基体上SiC晶须的形核点的增多,晶须之间出现相互搭接的现象。

(3) SiC晶须的生成机理为石墨基体诱发SiC晶须生长的VLS(气-液-固)反应机理。

| [1] |

金培鹏, 周文胜, 丁雨田. 晶须在复合材料中的应用及其作用机理[J].

盐湖研究, 2005, 13 (2): 1–6.

JIN P P, ZHOU W S, DING Y T. Application of whiskers in composites and their reinforcement mechanism[J]. Journal of Salt Lake Research, 2005, 13 (2): 1–6. |

| [2] |

聂立芳, 张玉军, 魏红康. 碳化硅晶须增韧陶瓷基复合材料的研究进展[J].

山东陶瓷, 2006, 29 (2): 16–19.

NIE L F, ZHANG Y J, WEI H K. Recent researches and developments of SiC whisker-reinforced ceramic-matrix composites[J]. Shandong Ceramics, 2006, 29 (2): 16–19. |

| [3] | JIANG J F, WANG Y. Microstructure and mechanical properties of the rheoformed cylindrical part of 7075 aluminum matrix composite reinforced with nano-sized SiC particles[J]. Materials and Design, 2015, 79 (3): 32–41. |

| [4] | LI X K, LIU L, ZHANG Y X, et al. Synthesis of nanometer silicon carbide whiskers from binary carbonaceous silica aerogels[J]. Carbon, 2001, 39 (2): 159–165. DOI: 10.1016/S0008-6223(00)00020-8 |

| [5] | SHIN Y, WANG C M, SAMUELS W D. Synthesis of SiC nanorods from bleached wood pulp[J]. Materials Letters, 2007, 61 (13): 2814–2817. DOI: 10.1016/j.matlet.2006.10.035 |

| [6] | DHIMAN R, JOHNSON E, MORGEN P. Growth of SiC nanowhiskers from wooden precursors, separation, and characterization[J]. Ceramics International, 2011, 37 (8): 3759–3764. DOI: 10.1016/j.ceramint.2011.06.001 |

| [7] | DHAGE S, LEE H C, HASSAN M S, et al. Formation of SiC nanowhiskers by carbothermic reduction of silica with activated carbon[J]. Materials Letters, 2009, 63 (2): 174–176. DOI: 10.1016/j.matlet.2008.09.056 |

| [8] | PANDA S K, SENGUPTA J, JACOB C. Synthesis of β-SiC/SiO2 core-sheath nanowires by CVD technique using Ni as catalyst[J]. Journal of Nanoscience and Nanotechnology, 2010, 10 (5): 3046–3052. DOI: 10.1166/jnn.2010.2167 |

| [9] |

李小宏, 辜丽欢, 陈善华, 等. 原位反应法制备晶须增强多孔陶瓷研究进展[J].

材料导报, 2015, 29 (3): 35–31.

LI X H, GU L H, CHEN S H, et al. Research progress of producing whisker reinforced porous ceramics by in-site synthesis technique[J]. Materials Review, 2015, 29 (3): 35–31. DOI: 10.11896/j.issn.1005-023X.2015.03.013 |

| [10] | CETINKAYA S, EROGLU S. Chemical vapor deposition of C on SiO2 and subsequent carbothermal reduction for the synthesis of nanocrystalline SiC particles/whiskers[J]. Journal of Refractory Metals and Hard Materials, 2011, 29 (2): 566–572. |

| [11] |

吴艳军, 张亚非, 杨忠学, 等. 碳纤维无催化剂法制备尽β-SiC纳米晶须[J].

无机材料学报, 2005, 20 (3): 740–744.

WU Y J, ZHANG Y F, YANG Z X, et al. Catalyst-free method of preparing β-SiC nanowhiskers by using carbon whiskers[J]. Journal of Inorganic Materials, 2005, 20 (3): 740–744. |

| [12] |

李心慰, 曲殿利, 李志坚. 以硅灰、白炭黑、硅溶胶为硅源合成碳化硅晶须的研究[J].

耐火材料, 2011, 45 (2): 105–102.

LI X W, QU D L, LI Z J. Preparation of SiC whiskers from silica fume, amorphous silica, and silica sol[J]. Refractories, 2011, 45 (2): 105–102. |

| [13] |

古卫俊, 贾素秋, 邱敬东, 等. 稻壳制备碳化硅晶须[J].

硅酸盐学报, 2014, 42 (1): 29–32.

GU W J, JIA S Q, QIU J D, et al. Preparation of SiC whiskers from rice husk[J]. Journal of the Chinese Ceramic Society, 2014, 42 (1): 29–32. |

| [14] |

汪耀祖, 郭梦熊. 稻壳SiC晶须的生长工艺及机理[J].

硅酸盐学报, 2013, 21 (1): 22–28.

WANG Y Z, GUO M X. Growth technology and mechanism of SiC whisker by use of rice hulls[J]. Journal of the Chinese Ceramic Society, 2013, 21 (1): 22–28. |

| [15] |

黄凤萍, 李贺军, 卢锦花, 等. 碳纤维诱导法制备SiC晶须的工艺及机理[J].

硅酸盐学报, 2007, 35 (5): 643–647.

HUANG F P, LI H J, LU J H, et al. Growth process and mechanism of SiC whiskers by induction of carbon fiber[J]. Journal of the Chinese Ceramic Society, 2007, 35 (5): 643–647. |

| [16] |

张军战, 张颖, 蒋明学, 等. 不同原料合成SiC晶须的形貌结构特征和生长机理研究[J].

功能材料, 2012, 43 (13): 1782–1785.

ZHANG J Z, ZHANG Y, JIANG M X, et al. Microstructure and growth mechanism of SiC whiskers synthesized by using different raw materials[J]. Journal of Functional Materials, 2012, 43 (13): 1782–1785. DOI: 10.3969/j.issn.1001-9731.2012.13.031 |

| [17] | CHEN Y F, LIU X Z, DENG X W. Factors affecting the growth of SiC nano-whiskers[J]. Journal of Materials Science & Technology, 2010, 26 (11): 1041–1046. |

| [18] | CHEN Y, WANG C G, ZHU B, et al. Growth of SiC whiskers from hydrogen silicone oil[J]. Journal of Crystal Growth, 2012, 357 : 42–47. DOI: 10.1016/j.jcrysgro.2012.07.043 |

| [19] | GRILL A, PATEL V. Low dielectric constant films prepared by plasma-enhanced chemical vapor deposition from tetramethylsilane[J]. Journal of Applied Physics, 1999, 85 (6): 3314–3318. DOI: 10.1063/1.369677 |

| [20] | KIM M T, LEE J. Characterization of amorphous SiC:H films deposited from hexamethyldisilazane[J]. Thin Solid Films, 1997, 303 (1/2): 173–179. |

| [21] |

陈友存, 王启宝. SiC晶须VLS生长机理及生长动力学研究[J].

化学物理学报, 1998, 11 (3): 258–260.

CHEN Y C, WANG Q B. Studies on the growth mechanism and the kinetics of synthesizing SiC whiskers by VLS process[J]. Chinese Journal of Chemical Physics, 1998, 11 (3): 258–260. |

| [22] |

陈旸, 王成国, 高冉冉. SiC晶须制备工艺的研究[J].

无机材料学报, 2013, 28 (7): 758–762.

CHEN Y, WANG C G, GAO R R. Research of the preparation technology for the SiC whisker[J]. Journal of Inorganic Materials, 2013, 28 (7): 758–762. |

| [23] | LI X, ZHANG G Q. Synthesis of SiC whiskers by VLS and VS process[J]. Ceramics International, 2016, 42 (5): 5668–5676. DOI: 10.1016/j.ceramint.2015.12.091 |

2017, Vol. 45

2017, Vol. 45