文章信息

- 杜军, 朱晓莹, 王红美

- DU Jun, ZHU Xiao-ying, WANG Hong-mei

- 纳米多层结构实现硬质薄膜韧化的方法、机理与应用

- Nano Multilayer Structure Toughening of Hard Coatings-Method, Mechanism and Application

- 材料工程, 2017, 45(8): 102-114

- Journal of Materials Engineering, 2017, 45(8): 102-114.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000535

-

文章历史

- 收稿日期: 2016-05-07

- 修订日期: 2017-04-13

采用物理气相沉积(PVD)或化学气相沉积(CVD)的方法,在基体材料的表面制备微米尺度的硬质薄膜,可在几乎不改变基体尺寸的条件下,显著提高基体表面的性能,如耐磨[1]、减摩、耐冲蚀[2, 3]等。到目前为止,获得深入研究并广泛应用的硬质薄膜体系(以过渡族金属为主的)有氮化物、碳化物、硼化物和氧化物,以及金刚石、类金刚石、立方氮化硼等。这些薄膜体系共同的特点是具有非常高的硬度。当硬质薄膜附着在金属基体上时,由于金属基体具有非常好的塑性和韧性,形成了硬膜/韧基,因而可以实现表面硬而心部韧的特点。但随着硬质薄膜的应用,其本身韧性差的问题逐步凸显。例如在摩擦磨损、冲蚀防护等应用中,人们渐渐意识到薄膜的韧性和硬度同样重要:在摩擦磨损中,如果硬质材料表面产生了裂纹,那么其耐磨损性能往往取决于其韧性,即抵抗裂纹扩展的能力;在冲蚀磨损中,小角度冲蚀率的决定因素是硬度(塑形变形抗力强),而大角度冲蚀率的决定因素是韧性(疲劳裂纹萌生和扩展抗力强)。另外,采矿、加工工业中切削用具、刀具和成形模具上的强化薄膜,既需要高硬度,又需要好的韧性。在微电子器件(Micro-Electro-Mechanical System, MEMS)中,薄膜技术在器件微小型化中发挥重要作用,MEMS的失效分析发现薄膜的韧性差是导致器件失效的重要原因之一[4]。因此,提高硬质薄膜的韧性具有重要的科学研究意义和工程应用价值。

多元合金、纳米尺度多层结构的方法已经用于提高薄膜的硬度[5]。但如何提高薄膜韧性仍是挑战。常用的增韧方法主要有相变增韧、微裂纹增韧、弥散增韧、晶须和纤维增韧、金属颗粒增韧、纳米技术增韧等。这些方法及其原理既适用于块体(陶瓷)材料,又适用于薄膜材料。而硬质薄膜的韧化比块体材料更困难,必须采用特殊的方法来实现。纳米多层结构设计是实现硬质薄膜韧化的理想方法之一[6]。多层结构薄膜是指由两层或两层以上不同组分或结构的单层交替叠合而成的薄膜。一般来说,单层的组分或结构不同且相邻层之间的界面非常清晰,每个单层内组分均匀,薄膜中形成的组分或结构呈周期性变化。对于双层结构,每相邻两层形成一个周期,称为调制周期Λ;重复n次Λ,即可以获得厚度h=nΛ的硬质薄膜。由于多层结构薄膜具有较强的界面效应、层间耦合效应等,因此显示出与单层薄膜许多不同的特性,如硬度提高(强化)、韧性改善(韧化)等。探讨多层膜强化效果及原理的研究文献很多,不再赘述。需要强调,抛弃强度(或硬度)而单纯讨论韧性是没有意义的。只有那些既强又韧的材料才具有工程应用价值。因此,严格意义上讲所谓“韧化”是指“强韧化”。

本文综述了纳米多层薄膜的组元选择规律,纳米多层结构设计提高薄膜韧性的方法和机理,重点分析了子层尺度因素和子层微观结构对韧化的影响,并通过具体实例讨论了纳米多层结构薄膜韧化效应对磨损、冲蚀性能的影响。通过讨论,强调了界面质量在纳米多层膜韧化效果中的决定性作用。

1 纳米多层薄膜的组元以过渡族金属(Ti,Zr,Cr等,用Me表示)为主的氮化物(MeN)、碳化物(MeC)是最主要的陶瓷薄膜材料。过渡族金属(Me)也是主要的多层结构中单层金属元素。MeN/MeN和MeN/Me是制备强韧化纳米多层硬膜的首选方法。强韧化多层结构薄膜系统有:陶瓷/陶瓷体系,如TiN/TiAlN[7, 8],ZrN/TiN[9],TiN/CrN[10],CrN/AlN[11]等;陶瓷/金属体系,如CrN/Cr[12-14],TiN/Ti[15, 16]和TiAlN/Mo等;碳基薄膜体系[17],如陶瓷/DLC(TiC/a-C[18],a-C/a-C:Ti[19],WC/DLC[20])以及DLC(sp2)/DLC(sp3)多层[21]。从上述实例中可以看出,陶瓷层和金属层中的Me并不要求是同一种元素。从多层强化原理看,不同晶体结构和弹性模量差异是导致位错在界面处受阻从而强化的基本原理之一,因此晶体结构的差异反而带来有益的强化效果。即使陶瓷层和金属层中的Me是同种元素,Me和MeN的晶体结构未必相同。以Ti和TiN为例,Ti是复杂六方结构,TiN是面心立方结构,因此两者并不会获得外延生长结构。

对碳基薄膜而言,多元/多相复合、梯度多层和纳米多层的方法都可以用来强韧化薄膜。目前来看,强/弱碳金属元素掺杂和非金属元素掺杂是最主要的强韧化方法,其强韧化机理是纳米晶-非晶复合结构的界面强化效应和晶界滑移强韧化;梯度多层结构建立膜基界面匹配,显著降低了内应力,提高了结合强度,从而起到强韧化作用;纳米多层结构碳基薄膜的研究相对较少,但已有的研究结果证实纳米多层结构设计显著提高了碳基薄膜的强韧性能[22, 23]。

表 1列出了若干典型纳米多层结构薄膜的研究情况。可以归纳如下现象:纳米多层结构薄膜主要采用阴极电弧、磁控溅射方法制备,沉积在多种基体上。其组元以过渡族金属元素的氮化物或金属为主,多层结构的周期和厚度等参数能在很宽范围变化;纳米多层结构薄膜可用于耐磨损、抗冲蚀和微动疲劳防护,用于抗冲蚀薄膜的厚度明显大于磨损和微动磨损薄膜。

| Composition | Period/nm | Thickness/μm | Substrate | Preparation method | Application | Reference |

| TiN/TiN1-x | 6.7-600 | 15-25 | Arc PVD | Erosion | [24] | |

| TiAlN/TiAlZrN | 6.7-600 | 4.8 | HSS | Arc PVD | Drills | [25] |

| TiN/TiAlN | 125 | 3 | AlSi1045 | Magnetron sputtering | Corrosion-erosion | [8] |

| TiAlN/CrN | 2.5-3.0 | AlSiP20 | Arc PVD | Inching fatigue | [26] | |

| TiN/CrN | 8, 19, 25 | 2 | HSS | Arc PVD | Contact load, mechanical response | [10] |

| ZrN/Zr0.3Al0.37N | 17-45 | 1 | MgO | Reactive magnetron sputtering | [27] | |

| TiN/Zr(Nb, Ti) | 60 | 24-25 | AM355 | Magnetron sputtering | Erosion | [28] |

| CrN/Cr | 500-4000 | 24-26 | Inconel718 | Arc PVD | Erosion | [29] |

| CrN/Cr | 100-500 | 5-6 | Ti6Al4V | PAPVD | [13] | |

| TiN/Ti | 4, 12, 40 | 4 | X6CrNiTi18-10 | Arc PVD | [6] | |

| CrN/Cr | 500, 250 | 3 | Stainless steel | Residual stress distribution | [2] | |

| MCD/NCD | 10-13 | Si3N4 | Erosion | [30] | ||

| DLC/TiC | 80, 106, 160 | Ti6Al4V | Arc PVD | [18] |

到目前为止,评价薄膜韧性既没有标准程序,也没有标准方法[31],成为薄膜韧化研究和应用的瓶颈。实践中,人们采用了多种方法从各种角度,试图对薄膜韧性进行定性或定量分析。这些方法包括:压入法、划痕法、拉伸法等。

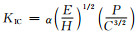

2.1 压入法压入法可分为维氏硬度压入法、球形压入法和纳米压入法。(1) 维氏硬度压入法。维氏硬度压入法评价薄膜韧性是利用Vickers压头在材料表面压制压痕并形成裂纹,然后利用公式

在评估硬质膜层结合强度时,划痕实验是最广泛应用的一种方法。在实验中,用金刚石压头在镀膜表面划动,并不断增加载荷,直至达到一个临界值,发生膜-基结合失效破坏。一般来说,对于硬质膜层,在膜-基结合破坏之前,划痕痕迹上会出现微裂纹。第一个裂纹出现时,最小载荷称为“低临界载荷”Lc1,使膜层完全分离的载荷则是“高临界载荷”Lc2。研究人员直接使用低临界载荷(Lc1)来表示抗裂性,甚至将它命名为“划痕韧性”[33, 34]。Zhang等[35]指出膜层韧性应与低临界载荷呈比例,也应与高临界载荷与低临界载荷之间的差呈相应比例。很显然,一个膜层可以有早期裂痕,但如果受到高载荷的情况下才断裂或剥离,那么就表示这个膜层韧性很大,因为在这个测量中,膜层有效地抵抗了裂纹扩展。膜层在彻底断裂前,其抵抗剥落或承受载荷作用的时间越长,表明膜层抵抗裂纹扩张的能力越强;这与抵抗裂纹萌生的能力同样重要。因此,划痕法既可以定性,又可以定量评价薄膜韧性。

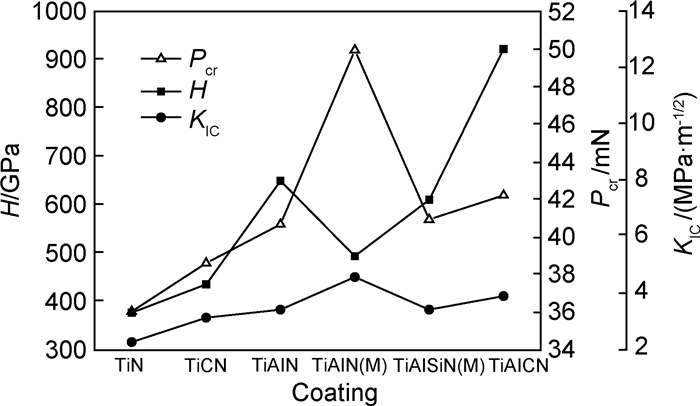

Lee等[36]利用划痕法和压痕法测试了多层薄膜体系的增韧效应。单层(Ti0.5Al0.5)N薄膜表现出非常明显的脆性,划痕形貌中薄膜严重剥离(图 1(a-1)),压痕形貌中薄膜严重破碎(图 1(b-1))。而TiN/(Ti0.5Al0.5)N多层膜划痕形貌(图 1(a-2))和压痕形貌(图 1(b-2))都未发现明显薄膜剥离和破碎的情况,定性地判定多层结构薄膜韧性显著提高。Karimi等[37]制备了一系列纳米结构的TiAlN(Si, C)薄膜,测试了薄膜的硬度H、压痕临界载荷Pcr和断裂韧度KIC,结果如图 2所示,“M”为多层薄膜的缩写。发现,硬度高的涂层,其韧性也较好。例如TiN,TiCN和TiAlN薄膜的硬度依次增大,反映韧性好坏的断裂韧度值KIC依次增加。TiAlN(M)薄膜的硬度略有降低,但韧性更好。

这与常规块体材料“越硬越脆”规律不同,其原因在于气相沉积制备技术可以改变薄膜的成分和微观结构,从而调控性能。韧性随硬度增加而提高的现象也说明硬度在强韧化中的重要作用。在图 2所列薄膜中,TiAlN(M)具有最大的临界载荷值和断裂韧度值,韧性最好。

3 多层结构韧化机理20世纪70年代初,Koehler提出了弹性模量相当大的两种组元组成多层结构获得高强固体的模型,其思想是薄层材料阻碍位错的产生和运动[38]。自那时以来,在揭示多层结构力学增强效应方面科研人员已做了大量的工作[39, 40],同时,实验还证明多层结构能够提高抗开裂性[41]和耐腐蚀性[42, 43]。

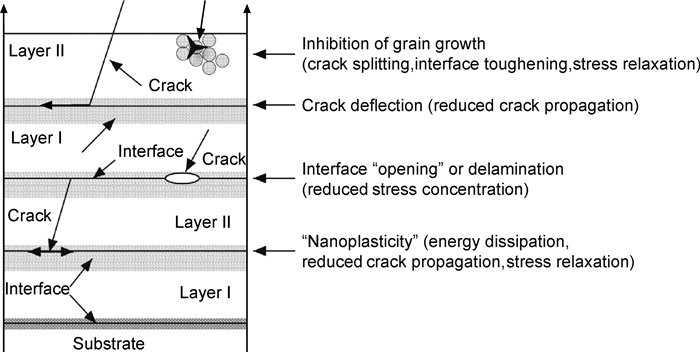

到目前为止,多层结构提高韧性的机理包括[44, 45]:(1) 裂纹在界面处偏转;(2) 延性中间层韧性连接作用;(3) 界面处纳米塑性导致裂纹尖端钝化;(4) 应力集中得到释放,阻止了应力集中导致微裂纹的萌生和扩展。图 3给出了多层结构韧化的机理示意图[44]。可以看出,多层结构设计提高韧性是多种机理共同作用的结果。这些增韧机制已经在多项实验中得到验证。

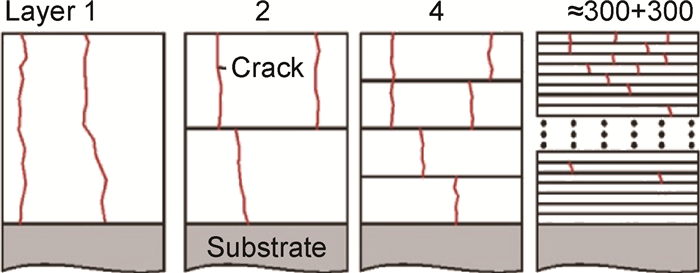

3.1 裂纹在界面处偏转多层结构是许多不同成分(或结构)的单层逐层堆积而成,相邻层之间有明显的界面。由于单层内部成分往往是均匀的,裂纹一旦形成并失稳扩展时,往往贯穿整个单层而止于界面。当越过界面向下一单层扩展时,会沿着界面扩展一段距离,因此其位置会发生改变(偏转)。且由于部分能量在界面处损耗,向下传递的裂纹数量或密度逐渐减小,由此随着层数的增加,降低形成贯穿薄膜整个厚度裂纹的倾向。多层界面对裂纹偏转的影响如图 4所示[46]。可知,单层的薄膜往往形成柱状晶。柱状晶晶间界面是整个薄膜的薄弱区域:腐蚀介质沿柱状晶界扩散到达基体造成腐蚀失效;裂纹会沿着晶界扩展,如果晶界含有脆性相,那么这一过程会变得更加容易。多层结构会减小柱状晶尺寸,避免形成贯穿整个薄膜厚度的粗大柱状晶,且随着层数的增加,这种削弱柱状晶的效果更加明显。

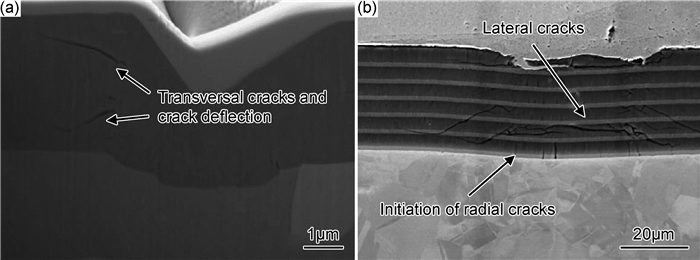

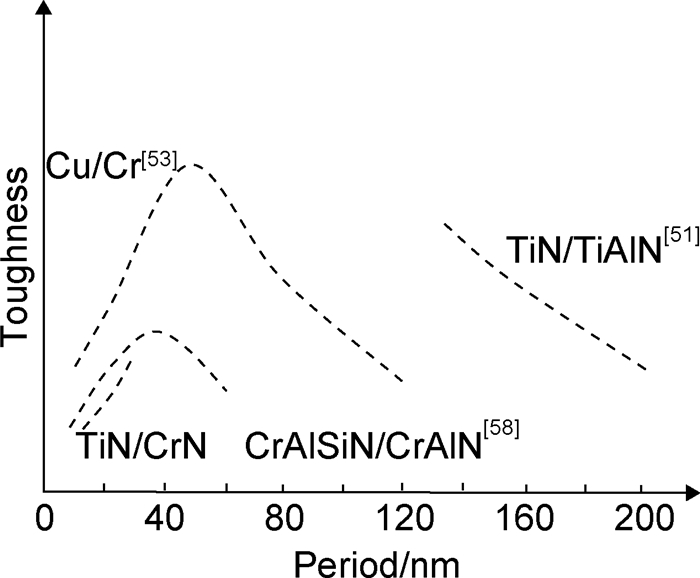

裂纹在界面处偏转是纳米多层结构最基本的韧化原理。对于MeN/MeN,MeN/Me和纳米结构碳膜均适用。Roa等[10]采用电弧离子镀在高速钢表面(63HRC,约8GPa)沉积TiN/CrN多层薄膜,研究了不同周期(8, 19,25nm)下薄膜在压入、划痕接触载荷下的力学响应。随着周期减小,薄膜抵抗变形和开裂的能力增强,从耐磨损角度来看,这直接提高了薄膜的耐磨损性能。采用FIB技术制备了压入后形变样品的截面样品,如图 5(a)所示,观察形貌发现周期25nm的样品在200mN压入后存在两类裂纹,即横向层间裂纹和柱状晶间裂纹。横向层间裂纹存在于薄膜厚度中间位置,且发生偏折。Naveed等[29]在Inconel 718表面沉积24~26μm的Cr/CrN纳米多层膜(调制周期比1: 3),研究了冲蚀工况下的力学响应,如图 5(b)所示。最外层在冲蚀粒子作用下已经剥落,靠近基体的部分依然保持完整。但可以看到萌生于膜基界面的径向裂纹,也可以看到萌生于层间界面的横向裂纹。横向裂纹主要在CrN层内扩展,部分裂纹在Cr,CrN界面处偏折,穿过Cr层扩展。由于冲蚀是载荷连续不断冲击过程,而压入是载荷一次压入过程,因此冲蚀的裂纹密度和长度要大于压入的。

Yau等[47]以nc-TiAlN/a-Si3N4为例,研究了周期为20nm时纳米晶层/非晶层组成的多层结构的性能。与单层TiAlN相比,nc-TiAlN/a-Si3N4最大划痕临界载荷提高了165%,这归因于层界面对裂纹的偏转作用。Guo等[48]研究了SiN/Cu多层薄膜在纳米尺度的形变、断裂机理,采用FIB技术获得微米尺度样品,然后采用TEM观察了形变、断裂过程。发现两类裂纹扩展行为,一是SiN层中裂纹扩展,二是SiN/Cu界面裂纹扩展。在分析裂纹扩展过程的基础上,提出了基于裂纹扩展的动态能量准则,即裂纹萌生后将持续扩展,直到动态能量全部消耗再形成新的裂纹界面。微观裂纹在界面处的偏折是纳米多层结构实现韧化的最主要机理。

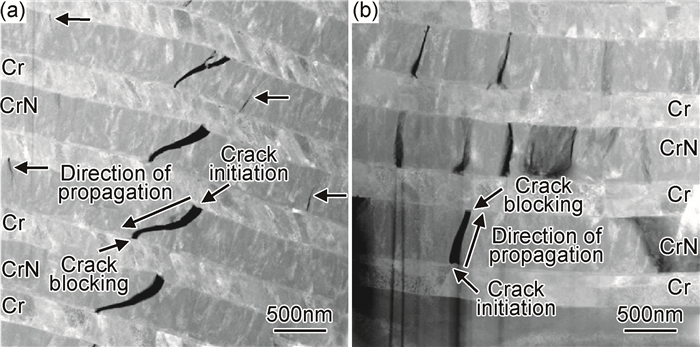

3.2 延性层的韧性连接图 6是Cr/CrN纳米结构多层薄膜受压时STEM截面形貌图[49]。可以看到薄膜内部存在若干微裂纹。这些裂纹萌生于Cr与CrN层界面,向CrN层内扩展并贯穿CrN层,终止于Cr与CrN界面。表明Cr层(延性层)对于裂纹扩展的阻碍起到韧性连接作用。

如果多层结构中没有延性层(如MeN/MeN),其抵抗裂纹的扩展能力相对较弱。在划痕实验中,亚表层的微观结构发生显著改变,出现了高密度的微观裂纹。而MeN/Me多层膜中,未发现类似情况,表明金属延性层具有较好的变形能力,起到韧性连接作用。

3.3 避免应力集中应力集中是造成裂纹萌生和扩展的直接原因。材料在小于屈服强度的宏观应力作用下会发生塑形变形和断裂(例如高周疲劳过程),其原因就是应力集中,导致局部应力明显超过屈服强度,造成形变。沉积薄膜的过程中,薄膜内部的(共格)应力逐步积累并快速增加。当达到一定应力后,超过薄膜材料承受的极限,薄膜发生破裂。因此,应力破坏是制备厚膜的主要阻力。多层结构之所以可以降低薄膜制备过程中的应力,层间界面晶格不匹配造成的应力释放是主要原因。

多层结构释放应力的作用,不仅体现在沉积过程中,同时体现在外力作用下塑形变形过程。对于MeN/Me多层结构薄膜,该过程更显著。Ma等[50]研究发现,单层TiN薄膜在受外力时塑性变形能力差,萌生裂纹,随后扩展并聚集成为主裂纹;而TiN/Ti多层膜通过Ti单层剪切变形消耗大部分能量,降低应力集中,降低萌生裂纹倾向,薄膜的断裂韧度得到显著提高。

4 子层因素对韧性的影响多层结构薄膜断裂韧度的大小与周期、调制周期比、子层微观结构等因素有关,这些因素对韧性的影响在MeN/MeN,MeN/Me多层薄膜体系中均得到验证。

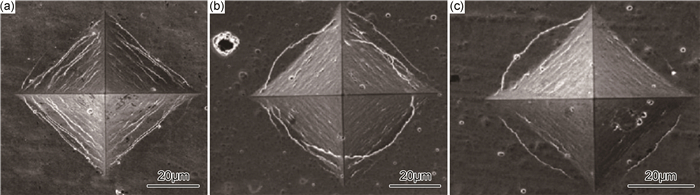

4.1 周期Λ对韧性的影响Suresha等[51]采用压入法研究了单层TiN和多层TiN/AlTiN的韧性。图 7给出了载荷20N时单层TiN和多层TiN/AlTiN的压痕形貌。单层薄膜边缘开裂的程度明显比多层薄膜严重,表明前者韧性较差。TiN层与AlTiN层厚度之和为该多层膜的周期。当Λ=650nm时(图 7(b)),压痕四边边缘都出现裂纹;当Λ=130nm时(图 7(c)),压痕两边边缘出现裂纹。说明周期由650nm降低到130nm时,薄膜韧性提高。在压痕截面形貌中,单层TiN中出现连续剪切裂纹;Λ=650nm薄膜中存在不连续的剪切裂纹,而Λ=130nm薄膜中几乎观察不到剪切裂纹。这些结果表明,分层结构对阻止裂纹扩展是非常有效的。在Λ=130~650nm时,韧性随Λ的减小而增加。

徐雪波[52]采用封闭磁场非平衡磁控溅射离子镀设备,制备出具有不同内插层的CrN/MeN或CrN/Me纳米多层调幅结构薄膜,采用压入法研究薄膜韧性和增韧机理。发现多层调幅结构镀层的断裂韧度与调制波长有关,通过工艺优化得到韧性较好的多层薄膜。Zhang等[53]制备了Cu/Cr多层膜,调制周期Λ=10~250nm。发现当Λ=50nm时,具有最好的韧性。Song等[54]采用电弧离子镀技术制备26~13510nm周期范围的Cr/CrN多层结构薄膜,发现由于具有适当厚度的Cr层和氮化物层,双层周期为862nm的Cr/CrN多层膜的压痕韧性最高。认为Cr/CrN多层膜的压痕韧性与双层周期有关,具有适当厚度Cr层和氮化物层的Cr/CrN多层膜具有最高的压痕韧性。

图 8为不同纳米多层结构的周期-断裂韧度关系曲线。由于文献并没有定量计算断裂韧度值,因此图 8中仅示意多层膜的韧性随周期的变化趋势。可以看出,横轴靠近零点一端,薄膜的韧性随周期增加而变大;横轴远端位置,薄膜的韧性随周期增加而变小。这表明,多层薄膜的韧性随周期增加先增大后减小,存在韧性的极大值。该韧性极大值对应的周期值随多层膜的组元不同而变化。

|

图 8 不同多层结构膜系的周期和断裂韧度的关系 Fig. 8 Relationship between period and toughness of multilayer coatings |

总的来说,界面数量的增加改善了薄膜韧性。对于MeN/MeN体系纳米多层结构,研究多集中在周期对性能的影响上;对于Me/MeN体系纳米多层结构,研究多集中在调制周期比对性能的影响上。

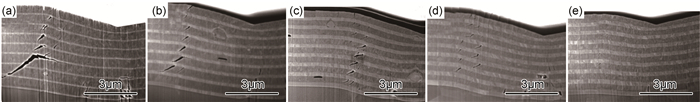

4.2 调制周期比对韧性的影响Wieciński等[49]采用阴极电弧方法在Ti6Al4V上制备了Cr/CrN纳米多层膜。薄膜厚度保持5.5μm不变,改变调制周期比制备若干组Cr/CrN纳米多层膜。发现多层膜的硬度受Cr: CrN调制周期比影响,在10~35GPa范围变动。图 9为不同Cr: CrN调制周期比的Cr/CrN纳米多层膜压痕截面形貌。可以看到,当CrN比例较大时(图 9(a)),裂纹非常容易的穿过Cr层扩展,从而形成大尺寸的裂纹;随着Cr: CrN比例增大(即Cr占比例增加),裂纹数量减少,尺寸变小。在图 9(e)中,已经看不到宏观裂纹,并且裂纹被限制在CrN层中。这直接反映了调制周期比对多层膜性能的影响。随着Cr层所占比例的增加,减少了裂纹在界面处的萌生,延性层的韧性连接作用阻止了裂纹的扩展。

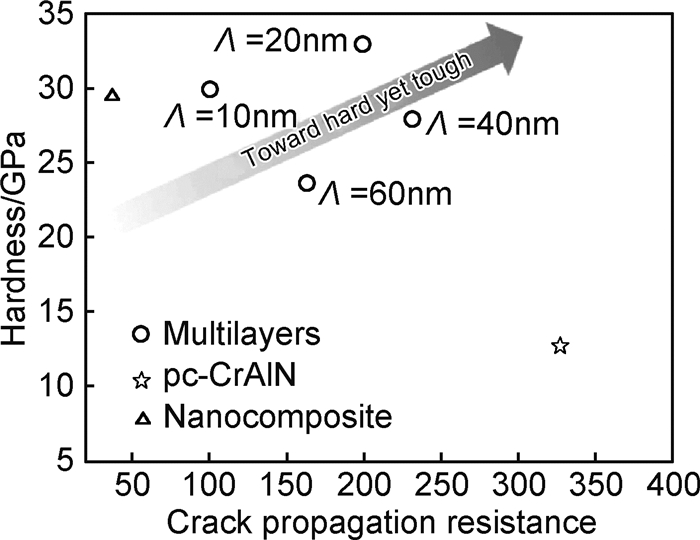

在对TiN/SiNx[55]和CrAlN/SiNx[56]多层膜研究中,人们发现SiNx层的晶体结构受其厚度影响。当厚度仅有若干纳米时,SiNx是外延晶体结构;随着厚度的增加,SiNx晶体结构发生相应变化;当厚度超过一定临界值(阈值)时,SiNx由晶态转为非晶态。多层膜的硬度也随SiNx子层的结构变化发生相应改变。尽管文献[56]没有研究裂纹变化情况,但SiNx晶体结构的变化会影响裂纹生长和扩展行为,从而改变韧性。Wang等[57]采用磁控溅射技术制备了TiMoN/Si3N4纳米多层薄膜。发现薄膜的微观结构和性能与Si3N4层的厚度l有关。当l<0.8nm时,Si3N4层以晶态形式存在;当l>0.8nm时,Si3N4层以非晶形式存在。由此导致TiMoN/Si3N4的硬度从29.9GPa降低到20.1GPa,韧性也相应发生变化。Wang等研究了均匀梯度变化的CrAlSiN纳米复合薄膜[58]和多晶CrAlN(pc-CrAlN)薄膜[59],然后将它们组合形成CrAlSiN和pc-CrAlN交替排列的多层结构,图 10给出了CrAlN薄膜的微观结构。图 10(a)中箭头所示为两者的界面,该界面处的放大图见图 10(b)。发现CrAlSiN纳米复合层阻断了pc-CrAlN柱状晶的生长。两者界面间没有外延生长关系,界面并不明显。在界面位置可以观察到10nm的pc-CrAlN晶粒和5nm的CrAlSiN纳米复合层晶粒,两者组成了复杂的界面(图 10(d))。CrAlSiN纳米复合层的晶粒呈自由取向,仅少数与电子束平行取向的晶粒能被观察到。这种结构的CrAlSiN/pc-CrAlN多层薄膜的硬度和划痕韧性与周期Λ呈现一定规律[60](图 11):Λ=10nm时,多层膜的硬度与CrAlSiN单层纳米复合膜的硬度几乎相同,但韧性有明显增加;当Λ=60nm时,多层膜硬度与CrAlSiN单层纳米复合膜的硬度相比有所降低,但韧性增大;当Λ=40nm时,硬度和韧性都增加;Λ=20nm时,硬度最大,韧性与Λ=40nm相比稍有降低。可知,Λ=20nm的多层薄膜与CrAlSiN单层纳米复合膜相比硬度明显增大,同时韧性是后者的5倍。这显示出多层结构在提高韧性上的巨大优势。

|

图 10 CrAlSiN纳米复合薄膜及多层膜的微观结构[59] (a)HRTEM像;(b)图 10(a)中界面处放大图;(c)子层的HRTEM像;(d)三明治结构示意图 Fig. 10 Microstructures of CrAlSiN nanocomposite coatings and multilayer coatings[59] (a)HRTEM image; (b)enlarged image of the interface in fig. 10(a); (c)HRTEM image of the nanocomposite; (d)schematic of the sandwich structure |

Schlogl等[61]采用磁控溅射技术制备了CrN/AlN多层膜。AlN有两种相,一种是立方AlN, 即c-AlN;另一种是纤锌矿(wurtzite)AlN, 即w-AlN。研究了不同AlN结构的多层膜的断裂行为。发现若AlN层成亚稳定立方相,可提高多层膜的裂纹萌生和扩展抗力;若AlN成w相,裂纹一旦形成,多层膜很快失效。压应力作用下,CrN,CrN/w-AlN和CrN/c-AlN失效载荷分别是5.25, 3.8, 6.8GPa,归因于w-CrN和c-AlN之间形成了连续界面。

多层结构设计提高薄膜韧性的方法还可以与其他方法结合,如相变增韧。Yalamanchili等[27]采用反应磁控溅射的方法制备了ZrN/Zr0.63Al0.37N纳米多层薄膜,Zr0.63Al0.37N分解成ZrN畴和c-AlN畴,当压头压入薄膜时,应力诱发立方结构的c-AlN向w-AlN转变,体积膨胀(~20%)导致残余压应力。由此提高了纳米多层薄膜的裂纹抗力。

总的来说,纳米多层结构韧化效果与纳米尺度的优化有关。韧化的本质在于创造了复杂的界面,从而使微裂纹的萌生和扩展需要更多的能量。将纳米多层结构与掺杂金属韧性相和梯度设计复合,预期能够获得更佳效果。

5 纳米多层结构薄膜韧化效应对性能的影响 5.1 耐摩擦磨损 5.1.1 纳米多层结构提高摩擦磨损性能纳米多层薄膜的小周期(超晶格结构)可以带来硬度提高、内应力减小、结合强度提高等效果,在切削刀具、钻孔钻头等场合受到广泛研究和应用[62, 63]。

Arias等[12]采用磁控溅射法制备了Cr/CrN多层膜,单层厚度200~1000nm。沉积时无偏压,不加热。结果发现,随双层层数增加,薄膜的硬度提高,磨损率降低。Wiecinski等[13]采用PAPVD技术在Ti6Al4V基体上沉积CrN/Cr纳米多层膜,总厚度控制在5~6μm之间,研究了不同Cr层和CrN层厚度比时,多层薄膜的力学行为。发现Cr: CrN厚度比从0.81降低到0.15时,硬度从1275HV增加到1710HV,且在厚度比约0.5时,具有最高的结合强度。韧性对磨损率的影响应当成为摩擦磨损研究和应用的关注点。

5.1.2 改善韧性提高耐摩擦磨损性能Evans等[64]给出了硬质薄膜的磨损率与力学性能的关系:WR=KIC0.5E-0.8H1.43。其中,KIC, E和H分别是硬质薄膜的断裂韧度,弹性模量和硬度。直观地表明了磨损率与硬度、弹性模量和断裂韧度有关。研究结果也证明韧性提高对于耐磨损性能的益处,如李戈扬等[65]采用反应溅射制备的TaN/NbN,Azadi等[66]采用PACVD技术制备的TiN/TiC,Arias等[12]采用磁控溅射制备的Cr/CrN以及TiN/TiAlN等,均发现纳米多层结构提高了薄膜的耐磨损性能,并将其归因于韧性的提高。

虽然金属单层(Me)与硬质材料单层(MeN)组成的多层结构对提高薄膜的断裂韧度效果明显,但就研究和应用现状来看,耐磨损领域的纳米多层结构薄膜以MeN/MeN体系为主。一般来说,在韧性较好的金属纳米多层结构薄膜中,硬度的提高对其耐磨性提高的作用较大,而在韧性相对较差的硬质陶瓷纳米多层结构薄膜中,韧性的提高则显得更加重要。如TiN/TiAlN纳米多层结构薄膜虽然硬度比TiN,TiAlN仅有微弱增加,但其耐磨性却有明显提高,因此TiN/TiAlN耐磨损性能的增加更多地归因于韧性的提高[67]。

5.2 耐冲蚀 5.2.1 冲蚀过程是材料疲劳过程[68]磨料粒子速度可分解为切向速度和垂直速度,前者主要起到切削和犁削效应,直接导致冲蚀失重;后者主要产生锤击效应,导致材料疲劳裂纹的萌生和扩展,最终导致薄膜的剥落。硬度影响裂纹萌生过程,韧性影响裂纹扩展过程,两者共同决定了薄膜的冲蚀率。Tilly[69]发现对于延性材料来说,增加硬度可提高冲蚀抗力;对于脆性材料来说,增加硬度反而降低冲蚀抗力。有研究发现,硬质薄膜材料90°攻角造成的冲蚀磨损大于30°攻角[8]。这是因为,90°攻角下薄膜需要好的韧性以提高疲劳裂纹萌生和扩展抗力,硬度(包括弹性模量)仅起到了次要作用;而30°攻角下薄膜的硬度是冲蚀率的决定性因素。

金刚石薄膜冲蚀磨损机理分3步:(1) Hertzian应力场下环形裂纹形成;(2) 裂纹互联后小块粒子剥落;(3) 裂纹沿膜基界面扩散,薄膜剥离。因此对于单层薄膜来说,薄膜-基体结合强度是冲蚀磨损决定性因素。将其扩展到多层结构薄膜时,层间结合强度或界面韧性即成为冲蚀磨损的决定性因素。多层膜的冲蚀磨损中,冲蚀粒子的能量被吸收并更好地分散在不同单层中[70],增加了多层薄膜的韧性。但如果多层结构的界面结合较差,将导致冲击作用下最外层薄膜很快剥离,如果该过程传导下去,将发生多米诺骨牌式的灾难性破坏,整个薄膜很快被冲蚀掉。

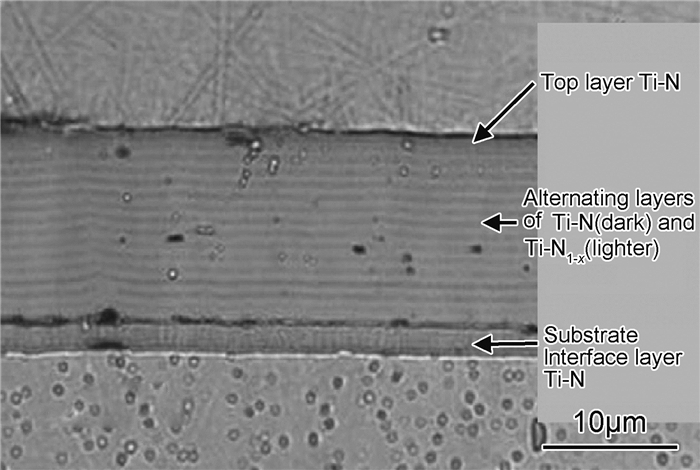

5.2.2 薄膜厚度在冲蚀中的重要作用Feuerstein等[24]报道了一类由TiN/TiN1-x组成的纳米多层薄膜,用于涡轮发动机压气机叶片的抗冲蚀防护。图 12为该纳米多层膜的结构设计,在用于细小砂砾的小角度冲蚀防护时起到很好效果。

紧邻基体部分是完全化学计量比的TiN界面层,制备该界面层时首先沉积Ti,然后通入氮气(N2)并逐步增加N含量,形成成分梯度,其目的是提高膜基结合强度;界面层以上是TiN(<0.2μm)和TiN1-x(约1μm)交替形成的纳米多层结构;顶层是TiN层。整个薄膜的厚度为25μm。在与Ti-6Al-4V、热喷涂CrC、热喷涂WC和电弧TiN薄膜的冲蚀实验对比后,TiN/TiN1-x多层结构表现出显著的冲蚀抗力。

对冲蚀防护薄膜而言,厚度是一个非常重要的因素。小尺寸的薄膜更容易受砂砾冲蚀。文献[71]认为,要保证薄膜的耐冲蚀性能,薄膜厚度与冲蚀粒子接触区域半径比应该>0.4。接触区域半径比与冲蚀粒子尺寸有关,因此,越是大尺寸砂砾冲蚀工况,所需的耐冲蚀薄膜的厚度值越大。

裂纹偏折与界面韧性、残余应力场和材料断裂韧度有关。裂纹偏折后沿多层结构的界面扩展,一方面由于提高了裂纹生长抗力而提高冲蚀抗力,另一方面有可能造成层间剥离。Chai和Lawn认为[72],多层结构中硬质层不能过薄(或延性粘接层不能过厚),否则多层结构反而容易剥离失效。线弹性模型结果表明,当延性层低于多层结构总厚度的10%时,多层结构系统表现出最好的承受负载作用的能力。多层结构中的延性层降低了应力集中,同时起到支撑硬质层的作用。

Salgueiredo等[73]采用热丝CVD方法制备了多层结构的金刚石薄膜,测试了其耐冲蚀性能,并与单层、双层金刚石薄膜做对比(厚度约10~13μm)。结果发现,多层结构的金刚石薄膜表现出最好的抗冲蚀性能(冲蚀角度为90°)。其破坏方式是最外层材料的逐渐损失。单层膜的失效形式是膜层与基体整体剥离;而多层薄膜的失效形式是表面出现较小尺寸的剥落坑。认为制备抗冲蚀的多层薄膜需要做到以下3点:(1) 控制微米晶粒尺寸,避免形成大的微米晶粒;(2) 利用层间界面的裂纹“捕获”原理提高断裂韧度;(3) 降低薄膜内整体应力。

Naveed等[29]在Inconel 718表面沉积24~26μm的Cr/CrN多层薄膜(图 13)。图 13(a)是Cr/CrN多层膜在30°攻角下冲蚀截面形貌。裂纹由CrN层进入Cr层时,方向发生45°偏折。图 13(b)是厚度1μm/1μm的Cr/CrN多层膜在30°攻角下截面形貌。横向裂纹在薄膜中不连续区域萌生并沿Cr与CrN界面横向扩展;PVD制备的薄膜易生成柱状晶,冲蚀粒子撞击导致柱状晶弯曲产生垂直裂纹[3](图 13(c))。如果柱状晶特征明显,裂纹会沿柱状晶晶界穿透整个薄膜,后续冲击中,横向裂纹扩展将导致两垂直裂纹间薄膜成碎片状剥落。冲击粒子不断施加应力于材料表面并传导至基体,如果压应力超过基体屈服强度,基体发生变形,附着的薄膜会随之发生剪切失效(图 13(d))。减轻剪切失效的一个解决办法就是增大膜厚,以降低两连续层或膜基间内应力。图 13(e)为90°攻角截面形貌。在冲击作用下,薄、脆的CrN层承受不住冲击而破碎,并受到Cr层挤压断裂成不连续的碎片。这表明CrN厚度太薄,不足以承受冲击作用。因此,在多层结构系统中,临界单层厚度具有非常重要意义。只有超过临界单层厚度,才能发挥多层结构的高硬度、高韧性等优势,如果CrN层很快失效,多层结构的诸多优点也就无从谈起。Wieciński等[2]同样报道了临界厚度的重要性。发现增加多层结构中韧性相Cr的比例,会增大冲蚀率。Cr/CrN在0.65~0.81之间时,冲蚀率最小。Naveed等[29]研究得到,Cr/CrN多层薄膜在低攻角有冲蚀防护效果,90°或近90°攻角时无防护效果;膜基结合强度是冲蚀抗力的关键;冲蚀率与H3/E2有关,提高硬度、降低弹性模量可提高抗冲蚀性能;多层结构薄膜冲蚀失效机理包括径向裂纹、横向裂纹、裂纹偏折以及薄膜剪切导致的基体形变。

|

图 13 冲蚀实验后Cr/CrN纳米多层膜的截面形貌[29] (a)裂纹在Cr单层中偏折;(b)裂纹横向扩展;(c)裂纹垂直扩展;(d)薄膜剪切变形失效;(e)CrN较薄时膜层快速失效;(f)适度单层厚度薄膜的均匀冲蚀 Fig. 13 Erosion cross-section morphologies of Cr/CrN multilayer coatings[29] (a)crack deflection in metal Cr coating; (b)propagation of lateral cracks; (c)propagation of cracks along the deposited columns; (d)shearing deformation of coatings; (e)failure of coating with thinner CrN layer; (f)excellent performance of coatings with proper thickness |

综上所述,周期、调制周期比和厚度在纳米多层薄膜抗冲蚀中具有重要作用。减小周期可以提高纳米多层结构薄膜的硬度和韧性,从而(理论上)提高抗冲蚀性能;但在外加载荷重复不断的作用下,纳米多层结构界面越多,其疲劳源越多;如果界面韧性或界面结合较差,纳米多层结构会很快发生层-层剥离而失效。而且减小周期的同时,单层厚度随之减小,由此导致单层承受外载的能力降低而发生剪切失效。增加厚度可以带来有益的正向效果。

6 结束语硬质纳米多层结构薄膜主要包括过渡族金属的氮化物/氮化物(MeN/MeN)、氮化物/金属(MeN/Me)以及碳基薄膜体系。多层结构提高韧性的机理是裂纹在界面偏转、避免应力集中、延性层连接和纳米塑性导致裂纹尖端钝化综合作用的结果。子层因素对韧化有重要影响。对于MeN/MeN体系纳米多层结构,研究多集中在周期对性能的影响上。韧性随周期变化先增大后减小,存在韧性的极大值;对于MeN/Me体系纳米多层结构,研究多集中在调制周期比对性能的影响上。选择合适的Me: MeN调制周期比,可优化纳米多层结构性能。周期、调制周期比和厚度在纳米多层薄膜抗冲蚀中具有重要作用。多层结构的界面并非越多越好,只有高质量的界面才会带来强韧化效果;纳米多层结构界面越多,其疲劳源越多,如果界面韧性或界面结合较差,纳米多层结构会很快发生层-层剥离而失效。减小周期的同时,单层厚度随之减小,由此导致单层承受外载的能力降低而发生剪切失效。增加总厚度可以带来有益的正向效果。在采用纳米多层结构设计提高薄膜韧性时,需考虑薄膜的应用场合。对于耐磨损、抗弯曲性能,可以采用增大周期、减小单层尺寸的方法;对于冲击、冲蚀等性能,采用多层结构设计可一定程度地提高强、韧性能,但必须考虑单层厚度减小对于薄膜韧性及服役性能的影响。

从现有研究来看,耐磨损场合讨论硬度的较多;耐冲蚀和微动磨损场合讨论韧性的较多;归纳来看,出现疲劳问题的研究,讨论韧性的较多。摩擦磨损场合用到的氮化物/氮化物多层结构薄膜体系较多。冲蚀、疲劳场合用到的氮化物/金属多层结构薄膜体系较多。冲蚀磨损工况下,多层结构薄膜的厚度和单层厚度需要考虑冲蚀粒子尺寸和冲击强度。冲蚀粒子越大、冲击强度越高,需要薄膜厚度越大,才能达到较好的耐冲蚀效果。

| [1] | VOEVODIN A A, ZABINSKI J S. Supertough wear-resistant coatings with 'chameleon' surface adaptation[J]. Thin Solid Films, 2000, 370 (1-2): 223–231. DOI: 10.1016/S0040-6090(00)00917-2 |

| [2] | WIECIŃSKI P, SMOLIK J, GARBACZ H, et al. Erosion resistance of the nanostructured Cr/CrN multilayer coatings on Ti6Al4V alloy[J]. Vacuum, 2014, 107 (18): 277–283. |

| [3] | MAURER C, SCHULZ U. Solid particle erosion of thick PVD coatings on CFRP[J]. Wear, 2014, 317 (1-2): 246–253. DOI: 10.1016/j.wear.2014.05.016 |

| [4] | TABATAO, TSUCHIYAT. MEMS可靠性[M]. 南京: 东南大学出版社, 2009. |

| [5] | WANG Y X, ZHANG S. Toward hard yet tough ceramic coatings[J]. Surface and Coating Technology, 2014, 258 : 1–16. DOI: 10.1016/j.surfcoat.2014.07.007 |

| [6] |

裴晨蕊, 孙德恩, ZHANGS, 等. 硬质陶瓷涂层增韧及其评估研究进展[J].

中国表面工程, 2016, 29 (2): 1–8.

PEI C R, SUN D E, ZHANG S, et al. Toughening and toughness evaluation of hard ceramic coatings:a critical review[J]. China Surface Engineering, 2016, 29 (2): 1–8. DOI: 10.11933/j.issn.1007-9289.2016.02.001 |

| [7] | ZHAO Y H, HU L, LIN G Q. Deposition, microstructure and hardness of TiN/(TiAl)N multilayer films[J]. Int Journal of Refractory Metals and Hard Materials, 2012, 32 (5): 27–32. |

| [8] | CAICEDO J C, CABRERA G, CAICEDO H H. Nature in corrosion-erosion surface for[TiN/TiAlN]n nanometric multilayers growth on AlSi 1045 steel[J]. Thin Solid Films, 2012, 520 (13): 4350–4361. DOI: 10.1016/j.tsf.2012.02.061 |

| [9] | CAICEDO J C, AMAYA C, YATE L, et al. Hard coating performance enhancement by using TiN/TiN, Zr/ZrN and TiN/ZrN multilayer system[J]. Mater Sci & Eng:B, 2010, 171 (1-3): 56–61. |

| [10] | ROA J J, JIMÉNEZ-PIQU E, MARTNEZ R. Contact damage and fracture micromechanisms of multilayered TiN/CrN coatings at micro-and nano-length scales[J]. Thin Solid Film, 2014, 571 (2): 308–315. |

| [11] | LIN J, MOORE J J, MOERBE W C, et al. Structure and properties of selected (Cr-Al-N, TiC-C, Cr-B-N) nanostructured tribological coatings[J]. International Journal of Refractory Metals and Hard Materials, 2010, 28 (1): 2. DOI: 10.1016/j.ijrmhm.2009.07.012 |

| [12] | ARIAS D F, GOMEZ A, VELEZ J M, et al. A mechanical and tribological study of Cr/CrN multilayer coatings[J]. Materials Chemistry and Physics, 2015, 160 : 131–140. DOI: 10.1016/j.matchemphys.2015.04.015 |

| [13] | WIECINSKI P, SMOLIK J, GARBACZ H. Microstructure and mechanical properties of nanostructure multilayer CrN/Cr coatings on titanium alloy[J]. Thin Solid Films, 2011, 519 (12): 4069–4073. DOI: 10.1016/j.tsf.2011.01.183 |

| [14] | WIECINSKI P, SMOLIK J, GARBACZ H. Failure and deformation mechanisms during indentation in nanostructured Cr/CrN multilayer coatings[J]. Surface & Coatings Technology, 2014, 240 (240): 23–31. |

| [15] | BORAWSKI B, SINGH J, TODD J A, et al. Multi-layer coating design architecture for optimum particulate erosion resistance[J]. Wear, 2011, 271 (11-12): 2782–2792. DOI: 10.1016/j.wear.2011.05.035 |

| [16] | ALI R, SEBASTIANI M, BEMPORAD E. Influence of Ti-TiN multilayer PVD-coatings design on residual stresses and adhesion[J]. Materials and Design, 2015, 75 : 47–56. DOI: 10.1016/j.matdes.2015.03.007 |

| [17] |

蒲吉斌, 王立平, 薛群基. 多尺度强韧化碳基润滑薄膜的研究进展[J].

中国表面工程, 2014, 27 (6): 4–27.

PU J B, WANG L P, XUE Q J. Progress in strengthening and toughening carbon based films[J]. China Surface Engineering, 2014, 27 (6): 4–27. DOI: 10.11933/j.issn.1007-9289.2014.06.002 |

| [18] | ZHAO Y X, SUN H, LENG Y X. Effect of modulation periods on the microstructure and mechanical properties of DLC/TiC multilayer films deposited by filtered cathodic vacuum arc method[J]. Applied Surface Science, 2015, 328 (328): 319–324. |

| [19] | BAI W Q, CAI J B, WANG X L. Mechanical and tribological properties of a-C/a-C:Ti multilayer films with various bilayer periods[J]. Thin Solid Films, 2014, 558 (19): 176–183. |

| [20] | RINCON C, ZAMBRANO G, CARVAJAL A. Multilayer DLC coatings via alternating bias during magnetron sputtering[J]. Thin Solid Films, 2011, 519 (15): 4910–4916. DOI: 10.1016/j.tsf.2011.01.052 |

| [21] | ZHAO Y X, ZHENG Y J, JIANG F. The microstructure and mechanical properties of multilayer diamond-like carbon films with different modulation ratios[J]. Applied Surface Science, 2013, 264 (1): 207–212. |

| [22] | LI F, ZHANG S, KONG J, et al. Multilayer DLC coatings via alternating bias during magnetron sputtering[J]. Thin Solid Films, 2011, 519 (15): 4910–4916. DOI: 10.1016/j.tsf.2011.01.052 |

| [23] | WANG J J, PU J B, ZHANG G A. Architecture of super thick diamond-like carbon films with excellent high temperature wear resistance[J]. Tribology International, 2015, 81 : 129–138. DOI: 10.1016/j.triboint.2014.08.017 |

| [24] | FEUERSTEIN A, KLEYMAN A. Ti-N multilayer systems for compressor airfoil sand erosion protection[J]. Surface & Coatings Technology, 2009, 204 (6): 1092–1096. |

| [25] | BRAIC V, ZOITA C N, BALACEANU M. TiAlN/TiAlZrN multilayered hard coatings for enhanced performance of HSS drilling tools[J]. Surface & Coatings Technology, 2010, 204 (12-13): 1925–1928. |

| [26] | IBRAHIM R N, RAHMAT M A, OSKOUEI R H. Monolayer TiAlN and multilayer TiAlN/CrN PVD coatings as surface modifiers to mitigate fretting fatigue of AlSi P20 steel[J]. Engineering Fracture Mechanics, 2015, 137 : 64–78. DOI: 10.1016/j.engfracmech.2015.01.009 |

| [27] | YALAMANCHILI K, SCHRAMM I C, JIME'NEZ-PIQUE' E. Tuning hardness and fracture resistance of ZrN/Zr0.63Al0.37N nanoscale multilayers by stress-induced transformation toughening[J]. Acta Materialia, 2015, 89 : 22–31. DOI: 10.1016/j.actamat.2015.01.066 |

| [28] | BORAWSKI B, TODDA J A, SINGH J. The influence of ductile interlayer material on the particle erosion resistance of multilayered TiN based coatings[J]. Wear, 2011, 271 (11-12): 2890–2898. DOI: 10.1016/j.wear.2011.06.004 |

| [29] | NAVEED M, OBROSOV A, WEISS S.Investigation of the wear resistance properties of Cr/CrN multilayer coatings against sand erosion[C]//Eruopean Symposium on Friction, wear and wear Protection.Karlsruhe, Germeny:Hindawi press, 2014. |

| [30] | ALMEIDA F A, AMARAL M, OLIVEIRA F J, et al. Nano to micrometric HFCVD diamond adhesion strength to Si3N4[J]. Vacuum, 2007, 81 (11-12): 1443–1447. DOI: 10.1016/j.vacuum.2007.04.008 |

| [31] | ZHANG S, ZHANG X. Toughness evaluation of hard coatings and thin films[J]. Thin Solid Films, 2012, 520 (7): 2375–2389. DOI: 10.1016/j.tsf.2011.09.036 |

| [32] | LAWN B R, EVANS A G, MARSHALL D B. Elastic/plastic indentation damage in ceramics:the median/radial crack system[J]. Journal of American Ceramic Society, 1980, 63 (9-10): 574–581. DOI: 10.1111/jace.1980.63.issue-9-10 |

| [33] | PEI Y T, GALVAN D, DEHOSSON J T M. Nanostructure and properties of TiC/a-C:H composite coatings[J]. Acta Materialia, 2005, 53 (17): 4505–4521. DOI: 10.1016/j.actamat.2005.05.045 |

| [34] | LIGOT J, BENAYOUN S, HANTZPERGUE J J. Analysis of cracking induced by scratching of tungsten coatings on polyimide substrate[J]. Wear, 2000, 243 (1-2): 85–91. DOI: 10.1016/S0043-1648(00)00421-X |

| [35] | ZHANG S, SUN D, FU Y, et al. Effect of sputtering target power on microstructure and mechanical properties of nanocomposite nc-TiN/a-SiNx thin films[J]. Thin Solid Films, 2004, 447-448` (3): 462–467. |

| [36] | LEE D K, LEE S H, LEE J J. The structure and mechanical properties of multilayer TiN/TiAlN coatings deposited by plasma enhanced chemical vapor deposition[J]. Surface and Coatings Technology, 2003, 169-170 : 433–437. DOI: 10.1016/S0257-8972(03)00184-1 |

| [37] | KARIMI A, WANG Y, CSELLE T, et al. Fracture mechanisms in nanoscale layered hard thin films[J]. Thin Solid Films, 2002, 420-421 (2): 275–280. |

| [38] | KOEHLER J S. Attempt to design a strong solid[J]. Physical Review B, 1970, 2 (2): 547–550. DOI: 10.1103/PhysRevB.2.547 |

| [39] | YASHAR P C, SPROUL W D. Nanometer scale multilayered hard coatings[J]. Vacuum, 1999, 55 (3-4): 179–190. DOI: 10.1016/S0042-207X(99)00148-7 |

| [40] | BARNETT S A, MADAN A. Hardness and stability of metal-nitride nanoscale multilayers[J]. Scripta Materialia, 2004, 50 (6): 739–744. DOI: 10.1016/j.scriptamat.2003.11.042 |

| [41] | CARVALHO N J M, ZOESTBERGEN E, KOOI B J, et al. Stress analysis and microstructure of PVD monolayer TiN and multilayer TiN/(TiAl)N coatings[J]. Thin Solid Films, 2003, 429 (1-2): 179–189. DOI: 10.1016/S0040-6090(03)00067-1 |

| [42] | SONG G H, YANG X P, XIONG G L, et al. The corrosive behavior of Cr/CrN multilayer coatings with different modulation periods[J]. Vacuum, 2013, 89 (3): 136–141. |

| [43] | ESCOBAR C, VILLARREAL M, CAICEDOJ C, et al. Diagnostic of corrosion-erosion evolution for HfN/VN structures[J]. Thin Solid Films, 2013, 545 (10): 194–199. |

| [44] | ZHANG S. Thin Films and Coatings-toughness and Toughening Characterization[M]. Boca Raton: CRC Press, 2015. |

| [45] | MATTHEWS A, JONES R, DOWEY S. Modelling the deformation behaviour of multilayer coatings[J]. Tribol Lett, 2001, 11 (2): 103–106. DOI: 10.1023/A:1016667932251 |

| [46] | CHENG Y Y, PANG X L, GAO K W. Corrosion resistance and friction of sintered NdFeB coated with Ti/TiN multilayers[J]. Thin Solid Films, 2014, 550 (1): 428–434. |

| [47] | YAU B S, HUANG J L, LU H H, et al. Investigation of nanocrystal-(Ti1-xAlx)Ny/amorphous-Si3N4 nanolaminate films[J]. Surface and Coatings Technology, 2005, 194 (1): 119–127. DOI: 10.1016/j.surfcoat.2004.05.009 |

| [48] | GUO L C, KITAMURA T, YAN Y. Fracture mechanics investigation on crack propagation in the nano-multilayered materials[J]. International Journal of Solids and Structures, 2015, 64-65 : 208–220. DOI: 10.1016/j.ijsolstr.2015.03.025 |

| [49] | WIECIŃSKI P, SMOLIK J, GARBACZ H. Failure and deformation mechanisms during indentation in nanostructured Cr/CrN multilayer coatings[J]. Surface & Coatings Technology, 2014, 240 (240): 23–31. |

| [50] | MA K J, BLOYCE A, BELL T. Examination of mechanical properties and failure mechanisms of TiN and Ti-TiN multilayer coatings[J]. Surface and Coatings Technology, 1995, 76-77 (1): 297–302. |

| [51] | SURESHA S J, MATH S, JAYARAM V, et al. Toughening through multilayering in TiN-AlTiN films[J]. Philosophical Magazine, 2007, 87 (17): 2521–2539. DOI: 10.1080/14786430701230245 |

| [52] | 徐雪波. 磁控溅射Cr-Me-N薄膜微结构调控及增韧机制研究[D]. 杭州: 浙江大学, 2013. XU X B.Control of microstructure and toughening of Cr-Me-N coatings deposited using magnetron sputtering[D].Hangzhou:Zhejiang University, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10335-1014234079.htm |

| [53] | ZHANG J Y, LIU G, ZHANG X. A maximum in ductility and fracture toughness in nanostructured Cu/Cr multilayer films[J]. Scripta Materialia, 2009, 62 (6): 333–336. |

| [54] | SONG G H, LUO Z, LI F. Microstructure and indentation toughness of Cr/CrN multilayer coatings by arc ion plating[J]. Trans Nonferrous Met Soc China, 2015, 25 (3): 811–816. DOI: 10.1016/S1003-6326(15)63667-6 |

| [55] | KONG M, ZHAO W, WEI L, et al. Investigations on the microstructure and hardening mechanism of TiN/Si3N4 nanocomposite coatings[J]. Journal of Physics D:Applied Physics, 2007, 40 (9): 2858–2863. DOI: 10.1088/0022-3727/40/9/029 |

| [56] | LIN C H, TSAI Y Z, DUH J G. Effect of grain size on mechanical properties in CrAlN/SiNx multilayer coatings[J]. Thin Solid Films, 2010, 518 (24): 7312–7315. DOI: 10.1016/j.tsf.2010.04.100 |

| [57] | WANG T, ZHANG G J, JIANG B L. Microstructure, mechanical and tribological properties of TiMoN/Si3N4 nano-multilayer films deposited by magnetron sputtering[J]. Applied Surface Science, 2015, 326 : 162–167. DOI: 10.1016/j.apsusc.2014.11.125 |

| [58] | WANG Y X, ZHANG S, LEE J W, et al. Toward hard yet tough CrAlSiN coatings via compositional grading[J]. Surface and Coatings Technology, 2013, 213 : 346–352. |

| [59] | WANG Y X, ZHANG S, LEE J W, et al. Influence of bias voltage on the hardness and toughness of CrAlN coatings via magnetron sputtering[J]. Surface and Coatings Technology, 2012, 206 (24): 5103–5107. DOI: 10.1016/j.surfcoat.2012.06.041 |

| [60] | WANG Y X, ZHANG S, LEE J W. Hard yet tough ceramic coating:not a dream any more via nanostructured multilayer[J]. Nanoscience and Nanotechnology Letters, 2012, 4 (4): 378–383. DOI: 10.1166/nnl.2012.1333 |

| [61] | SCHLOGL M, KIRCHLECHNER C, PAULITSCH J. Effects of structure and interfaces on fracture toughness of CrN/AlN multilayer coatings[J]. Scripta Materialia, 2013, 68 (12): 917–920. DOI: 10.1016/j.scriptamat.2013.01.039 |

| [62] | YASHAR P C, SPROUL W D. Nanometer scale multilayer hard coatings[J]. Vacuum, 1999, 55 (3-4): 179–190. DOI: 10.1016/S0042-207X(99)00148-7 |

| [63] | MUSIL J. Hard and superhard nanocomposite coatings[J]. Surf Coat Technol, 2000, 125 (1-3): 322–330. DOI: 10.1016/S0257-8972(99)00586-1 |

| [64] | EVANS A G, HUTCHINSON J W. On the mechanics of delamination and spalling in compressed films[J]. International Journal of Solids and Structures, 1984, 20 (5): 455–466. DOI: 10.1016/0020-7683(84)90012-X |

| [65] |

李戈扬, 虞晓江, 吴帧干. TaN/NbN纳米多层膜的力学性能与耐磨性[J].

真空科学与技术, 2002, 22 (1): 1–4.

LI G Y, YU X J, WU Z G. Mechanical and antiwear properties of TaN/NbN nano-multilayers[J]. Vacuum Science and Technology, 2002, 22 (1): 1–4. |

| [66] | AZADI M, ROUHAGHDAM A S, AHANGARANI S. Mechanical behavior of TiN/TiC multilayer coatings fabricated by plasma assisted chemical vapor deposition on AlSi H13 hot work tool steel[J]. Surface and Coatings Technology, 2014, 245 (5): 156–166. |

| [67] | 宋贵宏. 硬质与超硬涂层——结构、性能、制备与表征[M]. 北京: 化学工业出版社, 2007. |

| [68] | HUTCHINGS I M.Some comments on the theoretical treatment of erosive particle impacts[C]//Proceedings of the 5th International Conference on Erosion by Solid and Liquid.Cambridge, UK:Cambridge University, 1979. |

| [69] | TILLY G P. Erosion caused by airborne particles[J]. Wear, 1969, 14 (1): 63–79. DOI: 10.1016/0043-1648(69)90035-0 |

| [70] | AFRASIABI A, SAREMI M, KOBAYASHI A. A comparative study on hot corrosion resistance of three types of thermal barrier coatings YSZ, YSZ+Al2O3 and YSZ/Al2O3[J]. Mater Sci Eng:A, 2008, 478 (1-2): 264–269. DOI: 10.1016/j.msea.2007.06.001 |

| [71] | WHEELER D W, WOOD R J K. Solid particle erosion of CVD diamond coatings[J]. Wear, 1999, 233-235 : 306–318. DOI: 10.1016/S0043-1648(99)00212-4 |

| [72] | CHAI H, LAWN B R. Cracking in brittle laminates from concentrated loads[J]. Acta Mater, 2002, 50 (10): 2613–2625. DOI: 10.1016/S1359-6454(02)00091-5 |

| [73] | SALGUEIREDO E, AMARAL M, ALMEIDA F A, et al. Mechanical performance upgrading of CVD diamond using the multilayer strategy[J]. Surface and Coatings Technology, 2013, 236 (15): 380–387. |

2017, Vol. 45

2017, Vol. 45