文章信息

- 靳磊, 崔向中, 王纯, 周国栋, 姜春竹, 李其连, 杨璟

- JIN Lei, CUI Xiang-zhong, WANG Chun, ZHOU Guo-dong, JIANG Chun-zhu, LI Qi-lian, YANG Jing

- 钇硅酸盐材料力学性能的第一性原理研究

- First Principle Study of Mechanical Properties of Yttrium Silicates

- 材料工程, 2017, 45(7): 48-53

- Journal of Materials Engineering, 2017, 45(7): 48-53.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.001231

-

文章历史

- 收稿日期: 2015-10-15

- 修订日期: 2016-09-19

Cf/SiC复合材料已成功用于喷管、推力室等发动机高温部件。但Cf/SiC复合材料工程化应用主要瓶颈问题是其高温抗氧化性能差。表面涂层法是复合材料实现高温长时抗氧化的主要方法[1]。目前,表面涂层材料经历了莫来石、Si-W系[2]、Si-Mo系[3, 4]等不同的发展历程。

近年来,硅酸钇系材料因具有低氧渗透率,低挥发率以及热力学稳定性能,作为Cf/SiC复合材料的抗氧化涂层引起了广泛关注。如国外Aparicio等[5, 6]采用浸涂-烧结法获得X2-Y2SiO5(30%)和δ-Y2Si2O7(70%)复相涂层体系,热膨胀系数更接近SiC,抗氧化涂层寿命明显提高。国内黄剑锋等[7, 8]先后采用等离子喷涂法、原位形成法,通过调整氧化物粉体配比获得性能较好的硅酸钇系涂层。目前有关硅酸钇系粉末研制、涂层制备、性能等方面有大量的报道[9-11]。但以往研究比较分散,不同研究者数据甚至差别极大,因为Y2SiO5中常伴随Y2O3,Y4Si3O12,Y4.67(SiO4)3O,Y2Si2O7等复杂化合物,Y2SiO5有低温相X1-Y2SiO5和高温相X2-Y2SiO5,其相转变温度为900℃。Y2Si2O7包括y,α,β,γ(中高温相),δ(1535℃以上稳定存在)和z-Y2Si2O7 6种同质异形体,不同SiO2和Y2O3配比,不同材料制备方法造成Y原子迁移,最终多形体相互转化形成多种硅酸钇盐混合物[12-14]。以往研究Y2SiO5大都关于其高温相X2,而实际情况是X1低温相的热膨胀系数更低、更易产生较大应力,对涂层破坏更加严峻,因此研究X1低温相非常必要。

本研究采用第一性原理研究X1-Y2SiO5和γ-Y2Si2O7的力学性能,涉及的物理量主要包括:弹性常数(决定晶体结构的机械稳定性)、体模量、剪切模量、弹性模量(影响涂层的残余应力,进而影响涂层服役寿命)、硬度(影响涂层的抗冲刷性能)、材料延展性(影响涂层的热匹配)、热膨胀性能及残余应力(影响涂层开裂、脱落及服役寿命)等,这些参数的研究对环境障碍涂层材料的选择与结构设计具有重要的借鉴意义。

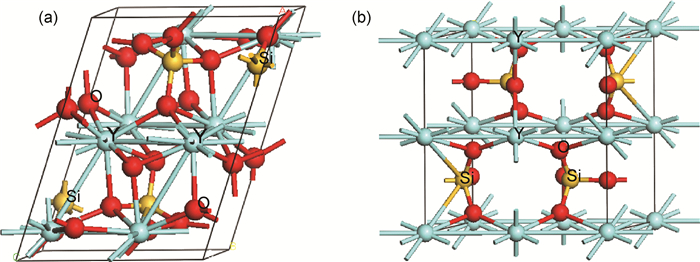

1 晶体结构Y2SiO5属单斜二轴晶系,空间群为P21/C,Y3+的配位数为7和9。表 1给出低温相X1-Y2SiO5的晶格常数[15],a=0.935nm,b=0.730nm,c=0.690nm,晶面角度γ=108.2°。

Y2SiO5结构如图 1(a)所示,晶体中含有2个畸变的八面体Y格位和1个畸变的四面体Si格位,本研究选取含4个Si、8个Y和20个O的超胞进行模拟计算(4×Y2SiO5)。钇含量最低的γ-Y2Si2O7属单斜相,格子空间群为P21/C,一个Y2Si2O7单胞中有1个晶体学等同的Y原子位置、1个等同的Si原子位置和4个非等同的O原子位置,其晶体结构由变形的SiO4四面体和YO6八面体组成,其中SiO4四面体两两由Si-O-Si键连接形成Si2O7单元(见图 1(b))。本研究计算的超胞由4个Y2Si2O7单胞组成。

|

图 1 Y2SiO5(a)和Y2Si2O7(b)晶体结构 Fig. 1 The crystal structures of Y2SiO5(a)and Y2Si2O7(b) |

本研究第一性原理计算使用CASTEP程序包[16],采用广义梯度近似(GGA-PBE)方法描述交换关联能的影响。选用O的2s22p4,Si的3s23p2,Y的4d15s2态为外层价电子,其他电子与核子一起被视为原子核部分。计算中采用Broyden Flecher Goldfarb Shanno (BFGS)共轭梯度方法的Pulay密度混合方案对其进行几何优化。设置平面波截断能量为430eV,结构优化过程中的最小能量为10-5eV/atom,自洽计算的收敛标准为10-6eV。K点的设置方式为在布里渊区内使用Monkhost-Pack方法,对Y2SiO5和Y2Si2O7计算分别采用2×2×2和2×2×3个K点。一系列计算参数测试表明,选取更大的截断能和更多的K点对计算结果几乎无影响。

计算材料的力学性能具体步骤为:(1) 构建晶胞;(2) 几何优化晶胞结构,找到其能量最稳定结构;(3) 采用应力-应变方法计算晶体的弹性常数;(4) 采用Voigt-Reuss-Hill(VRH)方法[17]计算晶胞的体模量B、剪切模量G和弹性模量E等;(5) 通过其他理论方法计算所需性能。

3 结果与讨论 3.1 几何结构几何优化是材料性能研究的首要任务,晶胞参数正确与否直接关系到其他性能计算的准确性,因此首先采用广义梯度近似(GGA-PBE)方法计算两种晶体的晶胞参数。表 1给出优化后的X1-Y2SiO5和γ-Y2Si2O7晶格常数以及实验测量值。可见本研究的计算值与实验测量值最大误差不超过5.7%,说明计算参数设置较为合理,同时以往研究均表明:高估材料的晶格参数是GGA近似计算的普遍性问题[18],并不影响性能的计算。

3.2 力学性能 3.2.1 体模量、剪切模量、弹性模量材料的体模量、剪切模量、弹性模量、机械稳定性等力学性能计算均来源于弹性常数,弹性常数计算是材料力学性能研究的基础。因此首先采用应力-应变方法计算单晶Y2SiO5和Y2Si2O7的二阶弹性常数,结果列于表 2中。可见,Y2SiO5和Y2Si2O7二阶弹性模量的共同特征是:描述材料抵抗轴向的拉伸应变能力的C11,C33都较高;描述材料抵抗剪切应变能力的C44,C66都较低,验证Y2SiO5和Y2Si2O7两种物质抗轴向的拉伸强度较强,而抗剪切强度较弱。表 2所示的弹性常数数值大小均不同,也揭示了由材料各向异性化学键引起的弹性刚度的各向异性。

| Material | C11 | C12 | C13 | C33 | C44 | C66 | B | G | B/G | E | γ |

| X1-Y2SiO5 | 212 | 102 | 103 | 259 | 76 | 76 | 112 | 49 | 2.29 | 128 | 0.31 |

| Y2Si2O7 | 231 | 61 | 66 | 148 | 97 | 53 | 114 | 55 | 2.07 | 142 | 0.29 |

体模量B、剪切模量G、弹性模量E根据Voigt-Reuss-Hill(VRH)方法计算,结果如表 2所示。以往参考文献[19, 20]主要涉及Y2SiO5和Y2Si2O7的高温相,且稀土化合物体模量数值大都介于130~180GPa之间,剪切模量大都介于40~70GPa之间,弹性模量与体模量数值相近。尽管低温相X1力学性能参考文献公开报道较少,但本研究采用的计算方法具有普遍性以及计算参数的高精度设置,因此本研究数值可靠。

3.2.2 延展性Pugh[21]发现B/G的大小可表征材料的延展性,B/G愈大延展性愈好。本研究B/GY2SiO5=2.29,B/GY2Si2O7=2.07,表明Y2SiO5具有比Y2Si2O7较好的延展性。除B/G外,C11-C12和弹性模量E也是表征材料力学性能的重要物理量,C11-C12和弹性模量E越低,材料的塑性越好。(C11-C12)Y2SiO5和(C11-C12])Y2Si2O7理论计算值分别为110, 170GPa,因此从(C11-C12)及弹性模量E两者均可推断Y2SiO5具有比Y2Si2O7较好的塑性。原因可解释为Y2Si2O7晶体中滑移系较少,滑动过程中受离子键的作用,正负离子强烈吸引,邻近同号离子剧烈推斥,使得滑移过程难以进行,塑性变形受到严格限制,同时在外力作用下,原子键一旦断裂,将很难再与其他键结合,表现出脆性断裂的特征。Y2Si2O7的剪切模量值为55GPa,相对Y2SiO5较大,这种具有大量共价键的涂层材料有较强的抵抗变形能力,表现出较明显的脆性特性。

泊松比γ也被用来衡量晶格的切变稳定性,其范围通常为-1~0.5,泊松比越大物质的塑性越好,波松比计算公式为γ=0.5-(E/6B)。计算所得的Y2SiO5和Y2Si2O7泊松比γ分别为0.31和0.29,同样得出Y2SiO5的塑性相对Y2Si2O7较好。

Pugh还提出:断裂应力与体模量B与晶格常数a的乘积有关(B×a),根据表 1与表 2,计算得出Y2SiO5和Y2Si2O7的断裂应力分别为104.7,90.4GPa·nm,可见Y2SiO5的断裂应力相对Y2SiO5较高,其抗拉强度能力更强。

Gilman[22]提出体积指数S作为区分脆性和“塑性”材料的标准,其体积指数S=0.75G/B。采用表 2数据,计算得到Y2SiO5和Y2Si2O7的体积指数S分别为0.328和0.362,较低的体积指数说明陶瓷具有高损伤容限。

通过对B/G,C11-C12,弹性模量E,泊松比γ,断裂应力B×a和体积指数S这6种物理量的考察分析,均表明当喷涂材料采用低温X1-Y2SiO5时,X1-Y2SiO5所具有的高损伤容限特性使其成为潜在的复合材料环境障碍涂层候选材料。同时根据环境障碍涂层方面文献数量,也发现环境障碍涂层选用X1-Y2SiO5较多,选用Y2Si2O7作为材料较少。

3.2.3 键集居数及硬度分析 3.2.3.1 键长及键集居数在X1-Y2SiO5晶体中,O1是桥接氧原子,不与Y原子成键;O2与一个Y原子成键;O3与两个Y原子成键,Si—O键键长在0.1609~0.1653nm之间,Y—O键键长在0.2367~0.2896nm之间波动。Becerro等[23]的核磁共振测试表明X1-Y2SiO5的Y—O键长介于0.2390~0.2456nm之间,本研究与以往参考文献非常吻合。由键长的变化可知Si—O键为强键,而Y—O键为弱键,也就是说Y2SiO5由强结合的SiO4四面体和弱结合YO6八面体构成,Y—O键集中的弱结合面就容易发生晶粒分层、滑移、弯曲和扭折。

集居数也叫密里根布居数,集居数能反应键的强弱和复杂的成键模式。CASTEP中集居数采用Sanchez-Portal等[24]提出的方法计算,分析根据Mulliken公式。当键集居数为零时,原子之间的相互作用力很小,键集居数越正,共价性越强。相反,键集居数越负,反键性越强。从Y2SiO5的密里根布居数来看,Si—O键强度(介于0.53~0.56) 普遍高于Y—O键(介于0.09~0.32),Y—O键离子键成分更多一些。密里根布居数也说明Y2SiO5是由强键合的Si—O键和弱键合的Y—O键构成。Y2Si2O7的Si—O键强度(介于0.43~0.56) 普遍高于Y—O键(介于0.02~0.37),Si—O键共价键更强。密里根布居数也说明Y2Si2O7是由强键合的Si—O键和弱键合的Y—O键构成,键强组分类似于Y2SiO5。

键长和集居数大小不同反映出成键的异性特征。各向异性的化学键结合导致材料力学性质的各向异性,即各向异性的成键模式可由各向异性的弹性模量反映出来。从表 3可见Y2SiO5弹性模量Ez高于Ex和Ey,Y2SiO5晶体结构中存在(100) 和(010) 两个弱结合面,也使得剪切形变易于沿着这些结合面发生,此现象已在Yb2Si2O7等硅酸盐中被观察到,同时也验证本研究计算的正确性。晶体结构中化学键的各向异性导致沿弱结合面滑移、晶粒分层和扭折,在局域范围内耗散能量,阻止裂纹扩展。因此预测Y2SiO5是一种高损伤容限材料。而Y2Si2O7两个弱结合面为(010) 和(001),因此剪切形变易于沿着这两结合面发生,X1-Y2SiO5与Y2Si2O7弱结合面不一致,也是由两者晶体的内在成键及结构不一致所致。

| Y2SiO5 | Y2Si2O7 | |||

| E/GPa | γ | E/GPa | γ | |

| X=101.6 | Exy=1.226 Exz=-0.127 | X=195.1 | Exy=0.1469 Exz=0.3321 | |

| Y=27.3 | Eyx=0.330Eyz=0.297 | Y=97.7 | Eyx=0.0736 Eyz=0.7095 | |

| Z=124.8 | Ezx=-0.156 Ezy=1.356 | Z=77.4 | Ezx=0.1318 Ezy=0.5620 | |

发动机内部外来粒子以及燃烧室内壁剥落颗粒会不断撞击涂层表层,对涂层造成冲击,因此陶瓷层须具备相当的硬度以减少粒子撞击造成的直接损伤。

采用Gao等[25]提出的以Mulliken电荷集居分析为理论基础的计算材料硬度方法,此方法已成功计算了不同种类的化合物,如β-BC2N,YAlO3,Ni2MnGa等,计算表达式为:

|

(1) |

式中:P为集居数(值越大,意味着成键越强);Hνμ为晶体Vickers硬度, GPa;V为晶胞体积,nm3。

根据公式(1) 得到X1-Y2SiO5和γ-Y2Si2O7的维氏硬度分别为8.524GPa和9.821GPa。γ-Y2Si2O7的硬度大于X1-Y2SiO5。从理论角度预测了在涂层服役过程中γ-Y2Si2O7向X1-Y2SiO5转变过程中涂层硬度将变低,硬度的减小主要归因于涂层相变带来的内存储弹性能的释放,其他的如抗冲刷、抗冷热交替能力也会随硬度改变而发生一定程度变化。

3.2.4 热膨胀系数涂层选材时,须考虑热膨胀系数与基体的匹配性,否则在热循环过程中会因热应力过大而破裂、脱落。

Arenz[26]研究表明:对于W,Mo金属材料,Al2O3,NaCl,SiO2化合物,铜合金等固体材料,热膨胀系数和弹性模量的经验关系为Eα2.3=4.5。Barker[27]研究表明:Eα2=1.5×10-3N·cm-2·K-2,Barker认为此公式适用于合金、石英、石墨、粒状材料、水泥、大理石等。以上两个经验公式均表明当材料弹性模量较大,热膨胀系数较小这样的关系。

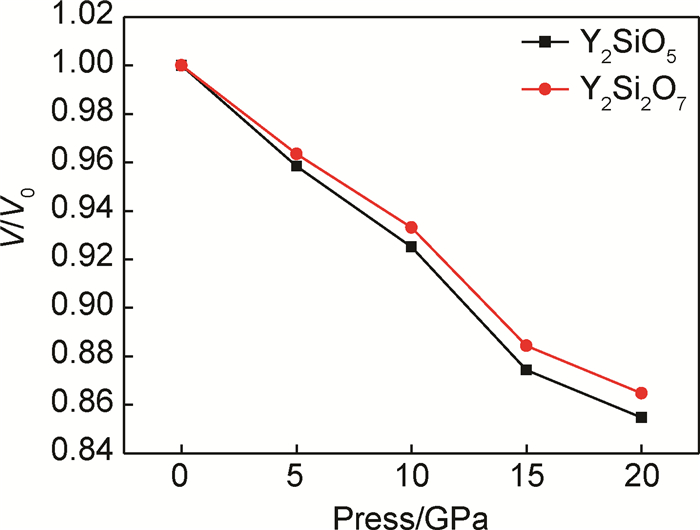

本研究计算表明Y2SiO5弹性模量较Y2Si2O7低,因此可推测Y2SiO5的热膨胀系数较Y2Si2O7大。材料热膨胀行为主要取决于其原子键强。本工作深入研究Y2SiO5和Y2Si2O7相对体积随等静水压变化关系以此验证两者晶体材料平均键强特征(图 2)。图 2中V0为晶胞在0K,0GPa下的体积,可见在相同压强下Y2SiO5相对体积减小较Y2Si2O7快,因此推断Y2SiO5晶胞键的平均强度较Y2Si2O7弱。Y2SiO5内部原子之间键力较弱是Y2SiO5热膨胀系数高于Y2Si2O7的本质原因,也是体模量、剪切模量和弹性模量等力学性能不同的内在机制。

|

图 2 静水压下Y2SiO5和Y2Si2O7相对体积变化 Fig. 2 Relative volume change of Y2SiO5 and Y2Si2O7 under hydrostatic pressure |

根据Fukuda等[28]及Webster等[29]研究结果表明高温相X2-Y2SiO5热膨胀系数是高温相δ-Y2Si2O7的2倍左右,Fukuda和Matsubara研究表明低温相X1-Y2SiO5是其高温相X2-Y2SiO5热膨胀系数1.64倍左右[30]。根据文献[20],高温相δ-Y2Si2O7的热膨胀系数高于中高温相γ-Y2Si2O7。因此热膨胀系数大小排序为:X1-Y2SiO5>X2-Y2SiO5>δ-Y2Si2O7>γ-Y2Si2O7。本研究依然证明低温相X1-Y2SiO5的热膨胀系数高于中高温相γ-Y2Si2O7,与弹性模量研究结果对应关系一致。

涂层服役过程中,热膨胀系数直接关系到涂层内部残余应力积累。Cf/SiC复合材料热膨胀系数(4.3~5.4)×10-6℃-1,抗氧化SiC过渡层在1000~1500℃的热膨胀系数是4.0×10-6℃-1,而根据文献[14],X1-Y2SiO5与γ-Y2Si2O7的热膨胀系数分别为8.36×10-6,3.90×10-6℃-1。Y2SiO5/Y2Si2O7复相涂层体系研究中,发现γ-Y2Si2O7具有与SiC过渡层更接近的热膨胀系数,因此涂层结构设计中,与SiC过渡层紧密接触的材料为γ-Y2Si2O7较好,往上Y2SiO5的量可依次增大,Huang等[7]的研究采纳的正是这一设计理念。Huang在C/C-SiC表面制备梯度Y4Si3O12/Y2Si2O7/Y2SiO5和Y4Si3O12/Y2Si2O7/Y2SiO5/玻璃高温抗氧化涂层,取得了较好的实验效果。

从结构上看,目前长寿命的高温环境障碍涂层是有梯度的成分和多层的结构(连续的梯度涂层、水平层状材料涂层、中间相层结构涂层、垂直结构材料涂层、3D结构材料涂层),这样的涂层可以在更高的温度和较陡的温度梯度下工作,取得很好的隔热性能和抗剥落能力。从材料上讲,选择热膨胀系数较小的材料作组元是改善抗热震性的一个方向。同时,涂层与基体间的热膨胀系数匹配也很重要。在选择涂层材料时,通常都要兼顾这两个因素。本研究得出的热膨胀系数X1-Y2SiO5较γ-Y2Si2O7高,为体系的结构设计提供参考。

3.2.5 残余应力涂层服役条件下处于各种应力集中状态,应力集中极易产生或者扩展涂层内部微裂纹,从而造成涂层失效。影响涂层应力应变容忍度主要包括涂层形貌、气孔率以及材料自身的弹性模量等因素。其中前两者取决于涂层制备工艺,而弹性模量取决于材料本身。

在涂层冷热交替循环工作过程中,涂层的热应力与弹性模量关系可根据公式(2) 计算[31]:

|

(2) |

式中:σ为热应力;Ec为陶瓷层的弹性模量;αs黏结层热膨胀系数;αc为陶瓷材料热膨胀系数;ΔT为热冲击或热循环时的温度差;γc为陶瓷层泊松比。

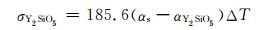

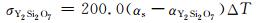

根据本研究弹性模量E及泊松比γc计算结果,可将公式(2) 改为:

|

(3) |

|

(4) |

从公式(3) 与(4) 可推导出σY2SiO5<σY2Si2O7。Y2SiO5涂层在相同服役条件下应力较小,从而涂层的应变和损伤较低,有利于延长涂层使用寿命。Ibégazéne等[32]对HfO2-YSZ涂层进行研究发现:涂层弹性模量增大导致涂层在强氧化和弱氧化气氛下寿命均降低,本研究与Ibégazéne研究结果一致。

涂层残余应力是其服役中产生失效的关键因素,国内外对涂层的残余应力研究非常重视,但有关残余应力理论模型的分析结果和各种实验的研究结果间存在较大差异,其原因既与理论模型有关,还与涂层中残余应力随测试点的位置变化规律、热物理参数的选取、材料微机制和材料制备工艺参数等多方因素有关。本研究仅定性给出Y2SiO5作为涂层材料时,在服役过程中其残余应力较γ-Y2Si2O7更小,为今后研究提供参考。

4 结论(1) 利用第一性原理方法计算Y2SiO5和Y2Si2O7晶体几何结构,Y2SiO5和Y2Si2O7晶格常数值与实验值符合较好。

(2) 低温相Y2SiO5相比Y2Si2O7弹性模量更低、韧性更好、热膨胀系数更大,可推测Y2SiO5涂层的应变容忍度较Y2Si2O7高,Y2SiO5涂层抵抗水淬、热循环、外部冲击、热腐蚀等过程产生的残余应力较Y2Si2O7低。

| [1] | CHENG L F, XU Y D, ZHANG L T, et al. Oxidation behavior from room temperature to 1500℃ of 3D-C/SiC composites with different coatings[J]. Journal of the American Ceramic Society, 2002, 85 (4): 989–991. |

| [2] | CHENG L F, XU Y D, ZHANG L T, et al. Oxidation behavior of C-SiC composites with a Si-W coating from room temperature to 1500℃[J]. Carbon, 2000, 38 (15): 2133–2138. DOI: 10.1016/S0008-6223(00)00066-X |

| [3] | ZHANG Y L, LI H J, FU Q G, et al. A Si-Mo oxidation protective coating for C/SiC coated carbon/carbon composites[J]. Carbon, 2007, 45 (5): 1130–1133. DOI: 10.1016/j.carbon.2006.12.028 |

| [4] | YAN Z Q, XIONG X, XIAO P, et al. Si-Mo-SiO2 oxidation protective coatings prepared by slurry painting for C/C-SiC composites[J]. Surface and Coatings Technology, 2008, 202 (19): 4734–4740. DOI: 10.1016/j.surfcoat.2008.04.047 |

| [5] | APARICIO M, DURAN A. Preparation and characterization of 50SiO2-50Y2O3 sol-gel coatings on glass and SiC(C/SiC) composites[J]. Ceramics International, 2005, 31 (4): 631–634. DOI: 10.1016/j.ceramint.2004.08.002 |

| [6] | APARICIO M, DURAN A. Yttrium silicate coatings for oxidation protection of carbon-silicon carbide composites[J]. Journal of the American Ceramic Society, 2000, 83 (6): 1351–1355. |

| [7] | HUANG J F, LI H J, ZENG X R, et al. A new SiC/yttrium silicate/glass multi-layer oxidation protective coating for carbon/carbon composites[J]. Carbon, 2004, 42 (11): 2356–2359. DOI: 10.1016/j.carbon.2004.05.005 |

| [8] | HUANG J F, LI H J, ZENG X R, et al. Oxidation resistant yttrium silicates coating for carbon/carbon composites prepared by a novel in-situ formation method[J]. Ceramics International, 2007, 33 (5): 887–890. DOI: 10.1016/j.ceramint.2006.01.007 |

| [9] | WAGNER S, SEIFERT H J, ALDINGER F, et al. High-temperature reaction of C/C-SiC composites with ceramic coatings[J]. Materials & Manufacturing Processes, 2002, 17 (5): 619–635. |

| [10] | WEBSTER J D, WESTWOOD M E, HAYES F H, et al. Oxidation protection coatings for C/SiC based on yttrium silicate[J]. Journal of the European Ceramic Society, 1998, 18 (16): 2345–2350. DOI: 10.1016/S0955-2219(98)00241-6 |

| [11] | HUANG J, LI H, ZENG X, et al. A new SiC/yttrium silicate/glass multi-layer oxidation protective coating for carbon/carbon composites[J]. Carbon, 2004, 42 : 2329–2366. DOI: 10.1016/j.carbon.2004.03.021 |

| [12] | SOKOLNICKI J. Rare earths (Ce, Eu, Tb) doped Y2Si2O7 phosphors for white LED[J]. Journal of Luminescence, 2013, 134 : 600–606. DOI: 10.1016/j.jlumin.2012.07.023 |

| [13] | BISWAS K, ALDINGER F. High temperature compliance test: a new methodology to characterize visco-elastic, anelastic and plastic behavior[J]. Materials Chemistry and Physics, 2008, 112 (2): 366–372. DOI: 10.1016/j.matchemphys.2008.05.063 |

| [14] | SUN Z Q, LI M S, ZHOU Y C. Thermal properties of single-phase Y2SiO5[J]. Journal of the European Ceramic Society, 2009, 29 (4): 551–557. DOI: 10.1016/j.jeurceramsoc.2008.07.026 |

| [15] | WANG J G, TIAN S J, LI G B, et al. Preparation and X-ray characterization of low temperature phases of R2SiO5 (R5 rare earth elements)[J]. Materials Research Bulletin, 2001, 36 (10): 1855–1861. DOI: 10.1016/S0025-5408(01)00664-X |

| [16] | SEGALL M D, LINDAN P J D, PROBERT M J, et al. First-principles simulation: ideas, illustrations and the CASTEP code[J]. Journal of Physics Condensed Matter, 2002, 14 (11): 2717–2743. DOI: 10.1088/0953-8984/14/11/301 |

| [17] | HILL R. The elastic behaviour of a crystalline aggregate[J]. Proceedings of the Physical Society, 1952, 65 (5): 349–354. DOI: 10.1088/0370-1298/65/5/307 |

| [18] | PARASHARI S, KUMAR S, AULUEK S. Pressure induced, electrode and optical properties of zineblende InP[J]. Solid State Electron, 2008, 52 (5): 749–755. DOI: 10.1016/j.sse.2007.11.004 |

| [19] | BATALIEVA N G, PYATENKO Y A. Artificial yttrialite (gamma-phase)-a representative of a new structure type in the rare earth diorthosilicate series[J]. Crystallography, 1971, 16 : 905–910. |

| [20] | WANG J Y, ZHOU Y C, LIN Z J. Mechanical properties and atomistic deformation mechanism of γ-Y2Si2O7 from first-principles investigations[J]. Acta Materialia, 2007, 55 (17): 6019–6026. DOI: 10.1016/j.actamat.2007.07.010 |

| [21] | PUGH S F. Relations between the elastic moduli and the plastic properties of polycrystalline pure metals[J]. Philosophical Magazine, 1954, 45 (367): 823–827. DOI: 10.1080/14786440808520496 |

| [22] | GILMAN J. Electronic Basis of the Strength of Materials[M]. England: Cambridge University Press, 2003: 86-89. |

| [23] | BECERRO A I, ESCUDERO A, FLORIAN P. Revisiting Y2Si2O7 and Y2SiO5 polymorphic structures by 89Y MAS-lorianNMR spectroscopy[J]. Journal of Solid State Chemistry, 2004, 177 (8): 2783–2789. DOI: 10.1016/j.jssc.2004.03.047 |

| [24] | SANCHEZ-PORTAL D, ARTACHO E, SOLER J M. Projection of plane-wave calculations into atomic orbital[J]. Solid State Communications, 1995, 95 (10): 685–690. DOI: 10.1016/0038-1098(95)00341-X |

| [25] | GAO F, HE J L, WU E D, et al. Hardness of covalent crystals[J]. Physical Review Letters, 2003, 91 (1): 1–4. |

| [26] | ARENZ R J. Relation of elastic modulus to thermal expansion coefficient in elastic and viscoelastic materials [C]//Portland: SEM Annual Conference & Exposition on Experimental and Applied Mechanics, 2005:58-63. |

| [27] | BARKER R E. An approximate relation between elastic moduli and thermal expansivities[J]. Journal of Applied Physics, 1963, 34 (1): 107–116. DOI: 10.1063/1.1729049 |

| [28] | FUKUDA K, MATSUBARA H. Thermal expansion of δ-yttrium disilicate[J]. Journal of the American Ceramic Society, 2004, 87 (1): 89–92. DOI: 10.1111/jace.2004.87.issue-1 |

| [29] | WEBSTER J D, WESTWOOD M E, HAYERS F H, et al. Oxidation protection coatings for C-SiC based on yttrium silicate[J]. Journal of the European Ceramic Society, 1998, 18 (16): 2345–2350. DOI: 10.1016/S0955-2219(98)00241-6 |

| [30] | FUKUDA K, MATSUBARA H. Anisotropic thermal expansion in yttrium silicate[J]. Journal of Materials Research, 2003, 18 (7): 1715–1722. DOI: 10.1557/JMR.2003.0236 |

| [31] | 周益春, 刘奇星, 杨丽, 等. 热障涂层的破坏机理与寿命预测[J]. 固体力学学报, 2010, 31 (5): 504–531. ZHOU Y C, LIU Q X, YANG L, et al. Failure mechanisium and life prediction of thermal barrier coatings[J]. Chinese Journal of Solid Mechanics, 2010, 31 (5): 504–531. |

| [32] | IBÉGAZÉNE H, ALPÉPINE S, DIOT C. Yttria-stabilized hafnia-zirconia thermal barrier coatings: the influence of hafnia addition on TBC structure and high-temperature behaviour[J]. Journal of Materials Science, 1995, 30 (4): 938–951. DOI: 10.1007/BF01178428 |

2017, Vol. 45

2017, Vol. 45