文章信息

- 孙大智, 薛克敏, 董力源, 李萍

- SUN Da-zhi, XUE Ke-min, Dong Li-yuan, LI Ping

- 扭转圈数对高压扭转SiCP/Al复合材料界面扩散行为和组织性能的影响

- Effect of Turning Numbers on SiCP/Al Composites Interface Diffusion Behavior and Microstructure Properties Consolidated by High Pressure Torsion

- 材料工程, 2017, 45(7): 13-18

- Journal of Materials Engineering, 2017, 45(7): 13-18.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.001019

-

文章历史

- 收稿日期: 2015-08-15

- 修订日期: 2016-07-05

复合材料的强化是依靠界面实现载荷从基体到增强体的传递,良好的界面结合可以增加材料塑性变形过程中滑移的阻力,从而提高复合材料的力学性能、耐磨性、抗疲劳性能等[1, 2]。传统方法制备的SiCP/Al复合材料由于颗粒团聚严重[3-5]、界面结合状态不理想等,往往在界面处形成弱连接,使得材料在使用中易产生失效破坏。

大塑性变形(SPD)工艺是制备细晶材料的重要方法,金属在剧烈塑性变形时受到细晶强化、应变强化和位错强化等多种机制共同作用[4-6],材料性能得到显著、高效的提高。高压扭转法(High Pressure Torsion, HPT)作为SPD的一种,由于其沿切向的强烈剪切变形,使得HPT在改善复合材料颗粒团聚和界面结合方面具有独特的优势。

本工作采用高压扭转法在较低温度下对SiC和Al混合粉末直接固结成形,研究了扭转圈数对SiCP/Al复合材料显微组织和界面元素分布的影响,从显微组织和界面状态出发分析了扭转圈数对材料拉伸性能及断裂机理的影响。

1 实验方法及材料采用粒度为10μm,纯度大于99.7%的工业纯铝为基体,以平均粒径为7μm、体积分数为10%的α-SiC颗粒作为增强体,在200℃、压力1GPa,扭转速率0.67r/min条件下,利用高压扭转专用试验机对混合粉末分别扭转不同圈数制得ϕ30mm、厚1.5mm圆饼状试样,如图 1所示。实验前对SiC颗粒进行高温氧化处理,表面生成的SiO2与Al的物理相容性好,可有效控制不良界面反应。

|

图 1 高压扭转试样 Fig. 1 Sample prepared by high-pressure torsion |

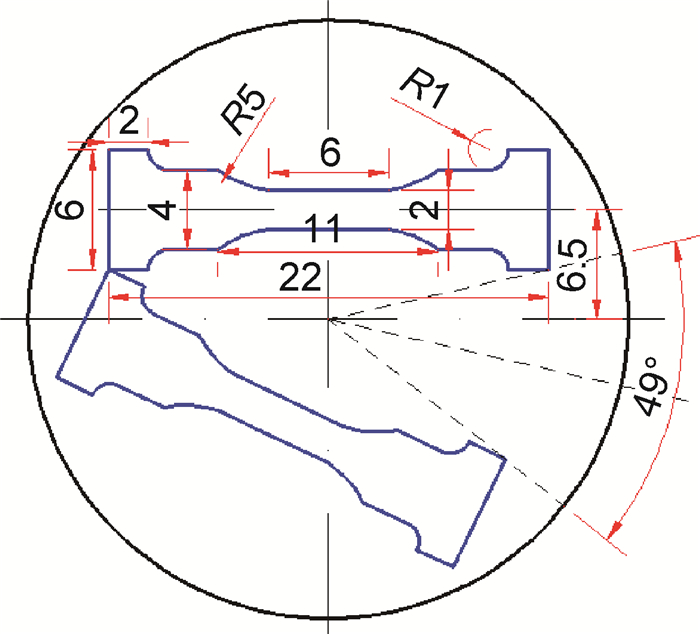

对实验制得试样进行研磨、抛光,利用4XB-TV倒置显微镜对横截面的显微组织进行观察,并采用CMT4104万能试验机、扫描电镜和X射线能谱仪(EDS)对试样进行界面元素分布、拉伸性能和拉伸断口形貌等测试。拉伸试样标距部分主要分布在r=7mm附近,取样位置如图 2所示。

|

图 2 拉伸试样取样示意图 Fig. 2 Schematic diagram of tensile sample |

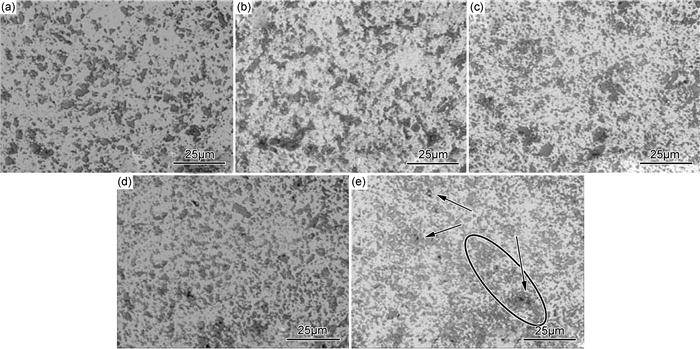

图 3为200℃下,分别扭转1,2,4,6,8圈时,试样半径r=7mm处的显微组织。由图 3可以看出扭转圈数(1~2圈)较小时,SiC颗粒形状完整,分布均匀性较差,局部区域存在颗粒团聚现象,在团聚位置观察到明显孔隙缺陷。随着扭转圈数增大,SiC颗粒分布均匀性有所提高,颗粒形状更加圆润,破碎颗粒增多,孔隙闭合明显;扭转6圈时,孔隙等缺陷几乎不可见,SiC颗粒间形成均匀、合理的分布状态。一方面在高压扭转的强剪和三向压应力作用下,剪切应变的积累可以有效闭合孔隙,改善颗粒的分布状况。同时增强颗粒由于硬度高、形状不规则,变形协调流动性差,高压扭转过程中SiC颗粒在基体界面的切应力作用下发生相应转动,尖角处易应力集中发生破碎,形成尺寸不一的小颗粒,根据多粒径最致密填充理论,这种多粒径的颗粒填充有利于降低孔隙率。

|

图 3 高压扭转试样r=7mm处的显微组织 (a)1圈; (b)2圈; (c)4圈; (d)6圈; (e)8圈 Fig. 3 Microstructures of HPT samples at r=7mm (a)1 turn; (b)2 turns; (c)4 turns; (d)6 turns; (e)8 turns |

观察发现在扭转圈数达到8圈时,颗粒分布均匀性相对降低,孔隙增多,组织内部发生“再生团聚”现象。分析认为在扭转圈数较大时,由剪切变形产生的大量破碎颗粒无法在有限扭转圈数下均匀分散开来,细小的SiC颗粒易相互吸附搭接形成“拱桥”,孔隙随之增多。

2.2 复合材料界面特征分析Al/SiC界面结合是以元素扩散和界面反应方式进行,界面处元素的扩散会诱发界面反应。界面处元素的互扩散Al与表面改性生成的SiO2发生保护性界面冶金反应:4Al+3SiO2→2Al2O3+3Si,由于成形温度较低、SiC表面SiO2的隔离作用及反应产物Si的存在,使得Al与SiC的进一步反应受到有效抑制。而较低温度下C在Al基体中的溶解度低,形成Al4C3所需的临界C的浓度值很小,在剪切能和摩擦绝热效应的作用下少量SiC在Al基体发生固态扩散,引起轻微不良反应形成Al4C3,包覆在SiC颗粒表面,这一现象有利于改善Al/SiC的润湿性,形成更为牢固的界面结合[12-14]。可见元素扩散不仅与界面结合强度直接相关,也影响着界面反应的进行。

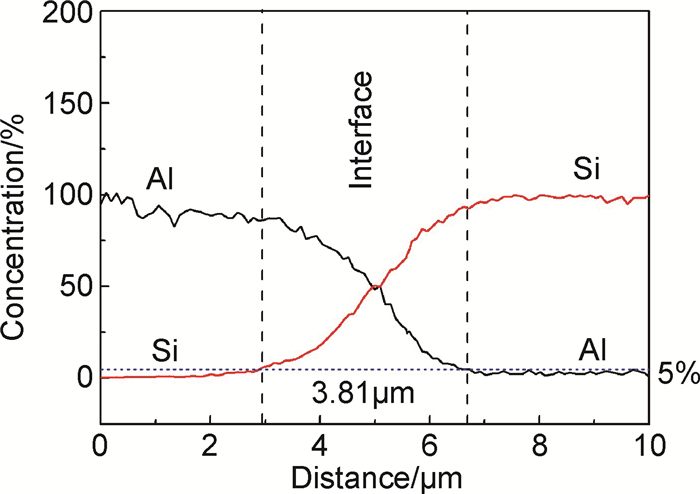

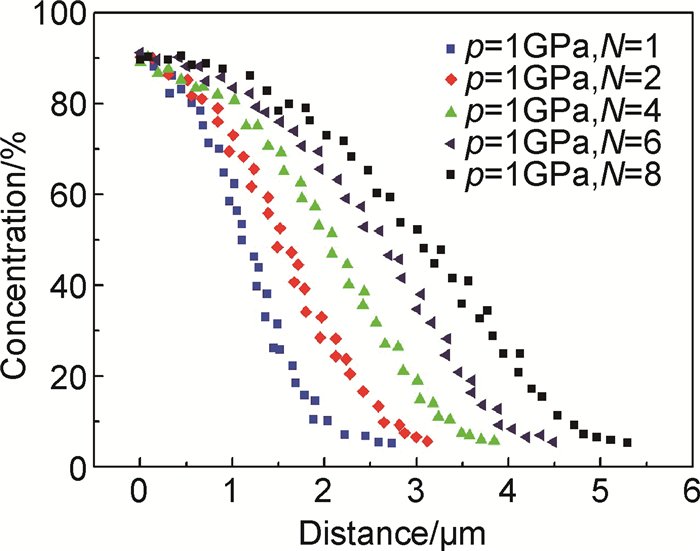

为了研究高压扭转过程中界面处元素的扩散行为,利用能谱仪对扭转半径r=7mm处的Al/SiC界面进行线扫描,采用曲线上各点强度与该元素信号峰值强度的比值作为该元素浓度衡量依据。从图 4观察到界面处存在Al,Si元素的浓度梯度,且元素浓度分布具有一定对称性,Al,Si元素浓度均为5%时所对应范围内的Al元素浓度随扩散距离的变化如图 5所示。

|

图 4 扭转4圈界面处Al,Si分布 Fig. 4 Distribution of Al, Si on the interface with 4 turns |

|

图 5 界面处Al浓度随扩散距离的变化 Fig. 5 Difference of Al concentration with diffusion distance in the interface |

根据扩散第一定律,在一段时间t(s)内,元素扩散距离x(m)与扩散系数D(m2/s)之间的关系可以用如下公式表示:

|

(1) |

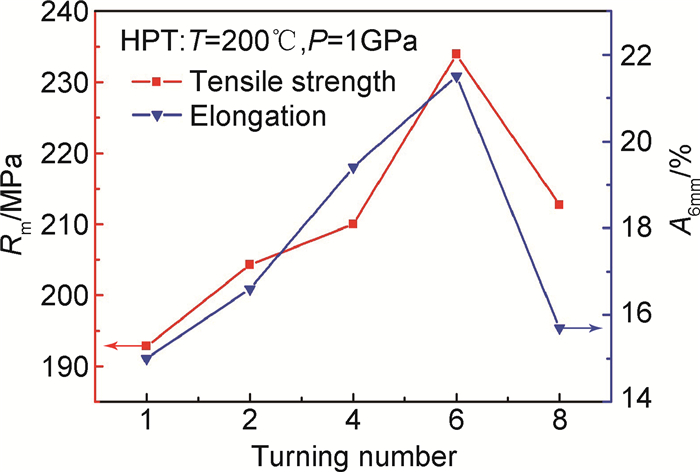

对于标准稳态扩散,比如晶界扩散、表面扩散等,在考虑温度(T)和压强(P)对元素扩散系数影响下,扩散系数D可以表示为:

|

(2) |

式中:D0为频率因子(m2/s);Q为扩散激活能(J/mol);P为施加的压强载荷(Pa);VF是激活量(m3/mol);R为气体常数(J/(mol·K));T为界面的绝对温度(K)。根据文献[12],D0值和Q值分别取2.8×10-3m2/s和477kJ/mol,根据实验条件,取P=1×109Pa,考虑到实验温度、变形热和颗粒表面摩擦绝热效应的影响[13, 14],界面温度难以达到基体熔点,假设扭转变形中界面温度保持不变,T取界面临界温度为900K,文献[15]指出Al原子的平均激活量VF=6.5×10-6m3/mol。根据以上数据,可由式(2) 计算出Al元素在界面处的理论扩散系数。而该实验条件下,扭转1圈所需时间t=60s,根据各扭转圈数下Al在界面处的扩散距离,Al元素在界面处的实际扩散系数可由式(1) 计算出。对Al元素在界面处扩散系数的理论值与实际值进行比较,结果如表 1所示。

| Turning number | Diffusion distance of Al/μm | Theoretical value/10-31 (m2·s-1) | Actual calculation/10-13(m2·s-1) |

| 1 | 2.73 | 2.42 | 1.24 |

| 2 | 3.12 | 2.42 | 0.81 |

| 4 | 3.81 | 2.42 | 0.62 |

| 6 | 4.48 | 2.42 | 0.56 |

| 8 | 5.29 | 2.42 | 0.58 |

从图 5和表 1中可以看出,扭转1圈Al元素在界面附近的扩散距离为2.73μm,随着扭转圈数的增加元素扩散距离增大,而扭转8圈后元素扩散距离达到5.29μm。考虑到各参数本身的误差,各扭转圈数下Al扩散系数实际计算值近似于一常量,且实际计算值比理论值提高了约1017倍,这与Al,Cu金属在高压扭转后Al扩散系数较理论值提高了约1012~1022倍类似[16]。晶体中原子由于化学键的束缚总是在一定平衡位置附近振动,原子要偏离平衡位置,实现原子的迁移运动,必须具有足够高的能量(扩散激活能);在高压扭转、高压强剪作用下颗粒界面温度急剧提高,而扭转圈数越大,剪切应变能的积累越多,原子热振动剧烈,克服能量壁垒(激活能)的能力越高,且大塑性变形过程会形成高密度的晶体缺陷(如位错、大角度晶界等),大角度晶界具有更大的扩散系数,位错、空位为原子扩散提供了通道[17],导致Al扩散系数较理论值急剧增加,扩散迁移距离增大。

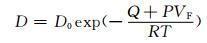

同时在扭转圈数较大的能谱图中观察到Al扩散距离较小的界面,如图 6所示。结合变形特点和显微组织分析,该扩散距离较低的界面为颗粒破碎化形成的新生界面,随着扭转圈数的增大,SiC颗粒在剧烈剪切变形的作用下破碎趋势加强,形成大量断裂表面,断裂表面与基体接触时间较短,扩散相对不充分,扩散距离明显小于原始界面。断裂新生界面的结合情况由于颗粒破碎的不确定性而呈现出差异性,这种差异性在一定程度上会削弱材料的整体性能。

|

图 6 扭转8圈界面处Al,Si分布情况 Fig. 6 Distribution of Al, Si on the interface with 8 turns |

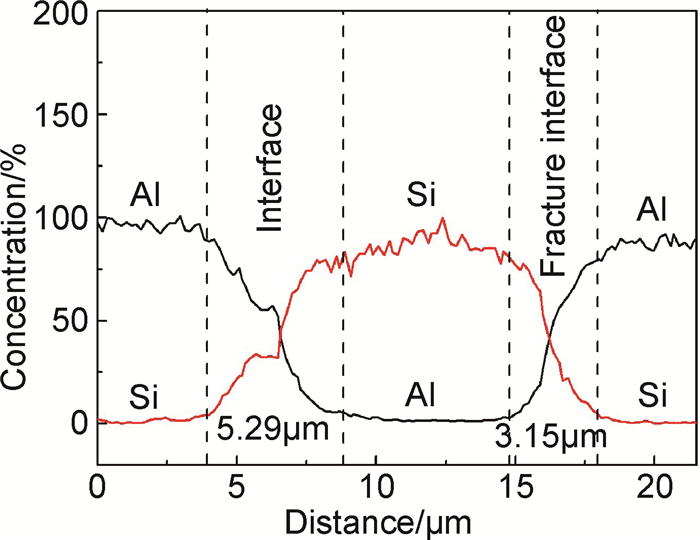

图 7所示为不同扭转圈数下试样室温拉伸性能变化情况。随着扭转圈数的增加,试样的抗拉强度及伸长率先增大后减小,在扭转6圈时达到最大,分别为233.9MPa和21.5%。

|

图 7 不同扭转圈数下试样室温拉伸性能 Fig. 7 Tensile property of samples with different turning numbers at RT |

随着扭转圈数从1圈增大到6圈,试样的抗拉强度从191.8MPa提高到233.9MPa。这主要是由于扭转圈数较少时,主要发生粉体的致密固结过程,该阶段孔隙的闭合作用明显,积累剪切变形量较少,元素扩散不充分,界面结合不够紧密。当扭转圈数增加时,试样剪切应变量增大,混合粉末在剧烈的剪切作用下固结,界面处元素扩散加剧,界面结合强度提高,同时部分SiC颗粒发生断裂,形成多粒径的颗粒,有利于颗粒的致密填充,小颗粒的弥散均匀分布能够有效阻碍微裂纹的扩展,材料性能提高。

当扭转圈数达到8圈,试样的拉伸强度及伸长率均出现大幅降低。这主要是由于高应变导致颗粒破碎严重,大量小颗粒难以分散造成“再生团聚”,孔隙率增大,拉伸过程潜在裂纹源增多,且大量新生界面与Al基体接触时间较短,界面结合不够紧密,容易形成颗粒与基体间的弱连接,抗拉性能下降。

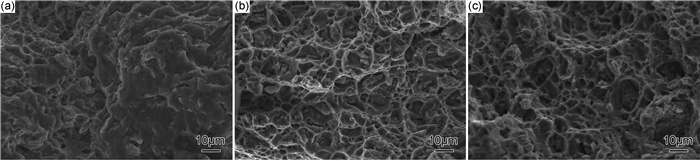

2.4 拉伸断口形貌分析图 8为拉伸断口SEM形貌,较低圈数下(图 8(a))复合材料断口出现了较大面积的撕裂棱,均匀韧窝面积较小且韧窝较浅,说明应变较小时复合材料粉末没有很好的固结。随着扭转圈数的增加,韧窝尺寸增大,韧窝深度有所增加,断裂行为主要是基体的延性断裂以及少量SiC颗粒的脆性断裂,韧窝内残留的SiC颗粒分布均匀,说明载荷可以由基体有效传递到SiC颗粒上,冶金反应和扩散带来的界面结合情况较好。当扭转圈数达到8圈时,复合材料断口韧窝分布均匀性降低,出现尺寸较大的深坑韧窝,在深坑韧窝区域外很难看到断裂的SiC颗粒。这是由于应变过大导致SiC颗粒破碎、再生团聚严重,孔隙吸附,断裂时SiC颗粒脱粘形成较深的韧窝;同时高应变也会带来更好的界面结合,塑性变形层包覆在SiC颗粒的表面,断裂主要发生在强度较低的基体上,故在深坑韧窝区域外很难看到断裂、裸露的SiC颗粒。总体上,复合材料呈韧性断裂与脆性断裂相结合。

|

图 8 高压扭转试样拉伸断口SEM形貌(a)1圈; (b)6圈; (c)8圈 Fig. 8 SEM tensile fractography of HPT samples (a)1 turn; (b)6 turns; (c) 8 turns |

(1) 随着扭转半径和扭转圈数的增大,积累的剪切应变增多,复合材料组织内部SiC颗粒分布更加均匀,孔隙闭合效果明显。当扭转圈数增大到8圈时,材料内部SiC颗粒出现“再生团聚”现象,孔隙率增大。

(2) 元素扩散和界面反应是复合材料界面结合的重要机制,元素扩散诱发适度的界面反应,形成良好的界面结合。高压扭转法可以显著提高Al扩散系数(约1017倍),增大扭转圈数可以有效提高界面处Al元素扩散距离;在扭转圈数较大时(6,8圈),由颗粒破碎产生的断裂新生界面Al元素扩散不够充分,可能成为制约材料性能提高的因素。

(3) 随着扭转圈数的增大(1~6圈),试样的抗拉强度及伸长率不断提高;扭转6圈时,颗粒粒径分布合理,孔隙减少,试样抗拉强度和伸长率达到最高。当扭转8圈时,由于“再生团聚”和断裂新生界面的增多,试样的拉伸强度及伸长率明显降低。

(4) SiCP/Al基复合材料的拉伸断口以大小不一的韧窝为主要特征。在扭转圈数较小时,韧窝小而浅,断裂方式主要为基体的延性断裂,韧窝中残留的SiC颗粒分布均匀;扭转圈数达到8圈时,在深坑韧窝附近由于破碎颗粒团聚加剧,潜在裂纹源增多,团聚处表现为脆性断裂,试样整体呈韧性断裂与脆性断裂混合模式。

| [1] | 陈建, 潘复生, 刘天模. Al/SiC界面结合机制的研究现状[J]. 轻金属, 2000 (9): 52–54. CHEN J, PAN F S, LIU T M. Present status of study on the interfacial bonding mechanism in the Al/SiC composites[J]. Light Metals, 2000 (9): 52–54. |

| [2] | 王文明, 潘复生, 孙旭炜, 等. SiCP/Al复合材料界面反应研究现状[J]. 重庆大学学报, 2004, 27 (3): 108–113. WANG W M, PAN F S, SUN X W, et al. Advance in research on interfacial reaction in SiCP/Al composites[J]. Journal of Chongqing University, 2004, 27 (3): 108–113. |

| [3] | ZHILYAEV A P, LANGDON T G. Using high-pressure torsion for metal processing: fundamentals and applications[J]. Progress in Materials Science, 2008, 53 (6): 893–979. DOI: 10.1016/j.pmatsci.2008.03.002 |

| [4] | SABIROV I, KOLEDNIK O, PIPPAN R. Homogenization of metal matrix composites by high-pressure torsion[J]. Metallurgical and Materials Transactions A, 2005, 36 (10): 2861–2870. DOI: 10.1007/s11661-005-0281-2 |

| [5] | EDALATI K, HORITA Z. Application of high-pressure torsion for consolidation of ceramic powders[J]. Scripta Materialia, 2010, 63 (2): 174–177. DOI: 10.1016/j.scriptamat.2010.03.048 |

| [6] | 郭成, 程羽, 尚春阳, 等. SiC颗粒增强铝合金基复合材料断裂与强化机理[J]. 复合材料学报, 2001, 18 (4): 54–57. GUO C, CHENG Y, SHANG C Y, et al. Mechanisms on fracture and strengthening of aluminium alloy matrix composites reinforced with SiC particles[J]. Acta Materiae Compositae Sinica, 2001, 18 (4): 54–57. |

| [7] | YUAN Z, LI F, XUE F. An investigation of micro-mechanical properties of Al matrix in SiC/Al composite by indentation experiments[J]. Journal of Materials Engineering and Performance, 2015, 24 (2): 654–663. DOI: 10.1007/s11665-014-1350-8 |

| [8] | ZHANG Q, XIAO B L, LIU Z Y, et al. Microstructure evolution and elemental diffusion of SiCP/Al-Cu-Mg composites prepared from elemental powder during hot pressing[J]. Journal of Materials Science, 2011, 46 (21): 6783–6793. DOI: 10.1007/s10853-011-5636-z |

| [9] | HUANG J, DONG Y, WAN Y, et al. Investigation on reactive diffusion bonding of SiCP/6063MMC by using mixed powders as inter layers[J]. Journal of Materials Processing Technology, 2007, 190 (1-3): 312–316. DOI: 10.1016/j.jmatprotec.2007.02.028 |

| [10] | SUN Y P, HAN J, TU Y, et al. Microstructure and mechanical properties of a spray deposited SiCP/Al composite processed by hot extrusion and equal channel angular pressing[J]. Materials Research Innovations, 2015, 18 (Suppl 4): 220–223. |

| [11] | 胡锐, 袁秦鲁, 李金山, 等. 真空热压烧结SiCP/Al复合材料的界面元素扩散及增强断裂机理[J]. 机械科学与技术, 2004, 23 (10): 1198–1200. HU R, YUAN Q L, LI J S, et al. Dement diffusion on interface and reinforcing and fracture mechanisms of SiCP/Al composites by vacuum hot-pressing sintering processing[J]. Mechanical Science and Technology, 2004, 23 (10): 1198–1200. DOI: 10.3321/j.issn:1003-8728.2004.10.020 |

| [12] | LANDOLT B. Numerical data and functional relationships in science and technology[J]. Berichte der Bunsengesellschaft für physikalische Chemie, 1993, 97 (7): 952. |

| [13] | 王金相, 李晓杰, 李瑞勇, 等. 基于尺寸效应的爆炸粉末烧结颗粒间摩擦升温计算[J]. 工程力学, 2005 (增刊 1): 52–57. WANG J X, LI X J, LI R Y, et al. Calculation of size-based temperature rise at the interface of particles caused by friction in explosive consolidation of powders[J]. Engineering Mechanics, 2005 (Suppl 1): 52–57. |

| [14] | 魏志刚, 李凡庆, 李永池, 等. 粉末烧结钨合金材料的绝热剪切变形局域化实验研究[J]. 金属学报, 2009, 35 (8): 829–833. WEI Z G, LI F Q, LI Y C, et al. Adiabatic shearing localization of tungsten heavy alloy[J]. Acta Metallurgica Sinica, 2009, 35 (8): 829–833. |

| [15] | OH-ISHI K, EDALATI K, KIM H S, et al. High-pressure torsion for enhanced atomic diffusion and promoting solid-state reactions in the aluminum-copper system[J]. Acta Materialia, 2013, 61 (9): 3482–3489. DOI: 10.1016/j.actamat.2013.02.042 |

| [16] | KRAFTMAKHER Y. Equilibrium vacancies and thermosphysical properties of metals[J]. Physics Reports, 1998, 299 (2-3): 79–188. DOI: 10.1016/S0370-1573(97)00082-3 |

| [17] | 郭树启, 韩圭焕, 姚忠凯. SiCw/Al复合材料的微观结构与性能[J]. 金属学报, 1988, 24 (6): 421–426. GUO S Q, HAN G H, YAO Z K. Microstructures and properties of SiCw/Al composites[J]. Acta Metallurgica Sinica, 1988, 24 (6): 421–426. |

2017, Vol. 45

2017, Vol. 45