文章信息

- 梁瑞洋, 杨平, 毛卫民

- LIANG Rui-yang, YANG Ping, MAO Wei-min

- 冷轧压下率及初始高斯晶粒取向度对超薄取向硅钢织构演变与磁性能的影响

- Effects of Cold Rolling Reduction and Initial Goss Grains Orientation on Texture Evolution and Magnetic Performance of Ultra-thin Grain-oriented Silicon Steel

- 材料工程, 2017, 45(6): 87-96

- Journal of Materials Engineering, 2017, 45(6): 87-96.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000350

-

文章历史

- 收稿日期: 2016-03-27

- 修订日期: 2016-10-28

取向硅钢以其优良的软磁性能被广泛运用于电力、电子以及国防军事工业中,是一种优良的软磁材料[1]。研究表明,取向硅钢片的厚度与铁损密切相关,在一定范围内,厚度减小,涡流损耗降低使得总铁损降低[2, 3]。另一方面,随着变频器的出现,电机的工作方式发生了很大的变化。电机转速随频率的增高而加快,由于高频下铁芯材料启动频率高,与静态磁性能相比电能损耗大,因此减小厚度就显得尤为重要[4]。目前,市场上绝大多数取向硅钢片的厚度为0.23~0.27mm,通过抑制剂及偏析元素的作用,在二次再结晶过程中形成强Goss织构。然而采用含抑制剂的二次再结晶法很难生产厚度小于0.15mm的取向硅钢薄带[5, 6],这是因为随厚度的继续减小,冷轧压下率进一步提高,最终高温退火时抑制剂熟化加快使得二次再结晶变得不稳定而难以完全发生,因此对于厚度小于0.1mm的取向硅钢薄带主要采用一次再结晶法或以表面能为驱动力的三次再结晶法[7]。三次再结晶法对升温速率要求较高,其组织及织构在热处理过程中的演变极为复杂,Goss织构和磁性的稳定性难以有效控制,制备周期较长[8-11]。而一次再结晶法选取具有高强度Goss织构的取向硅钢成品板作为原料,经一次冷轧和再结晶退火(初次再结晶),利用Goss织构的遗传性[12],得到以Goss织构为主的取向硅钢薄带。初次再结晶制备取向硅钢薄带具有工艺流程短、技术成熟、产业化程度高等特点,是目前生产0.1mm及以下厚度薄带常用的制备方法。然而,原材料、轧制方式以及退火工艺对其均有重要的影响[13]。

本工作选取高斯取向度不同的取向硅钢二次再结晶成品板为初始原料,采用一次冷轧法和再结晶退火制备取向硅钢薄带,研究了冷轧压下率以及初始高斯晶粒取向度对取向硅钢薄带织构转变以及磁性能的影响。

1 实验材料与方法分别以磁性能较好的H样品及磁性能较差的L样品取向硅钢二次再结晶成品板为初始原料,采用一次冷轧法轧制0.06~0.12mm厚取向硅钢薄带,样品厚度规格及磁性能如表 1所示。冷轧压下率分别为60%,65%,70%和75%。将冷轧后的硅钢片从600℃开始以约150℃/h的速率升温至850℃,保温5min,退火气氛为纯氢气氛。

| Sample | Thickness/mm | B800 /T | P1.7/50/(W·kg-1) |

| H | 0.27 | 1.917 | 1.032 |

| L | 0.34 | 1.787 | 1.796 |

采用NIM-2000E磁性能测量仪单片测定最终尺寸为30mm×300mm样品的铁损和磁感应强度。利用Zeiss SuPra55场发射扫描电镜上配备的EBSD探头以及Channel 5取向分析系统观察组织形貌和微观取向。

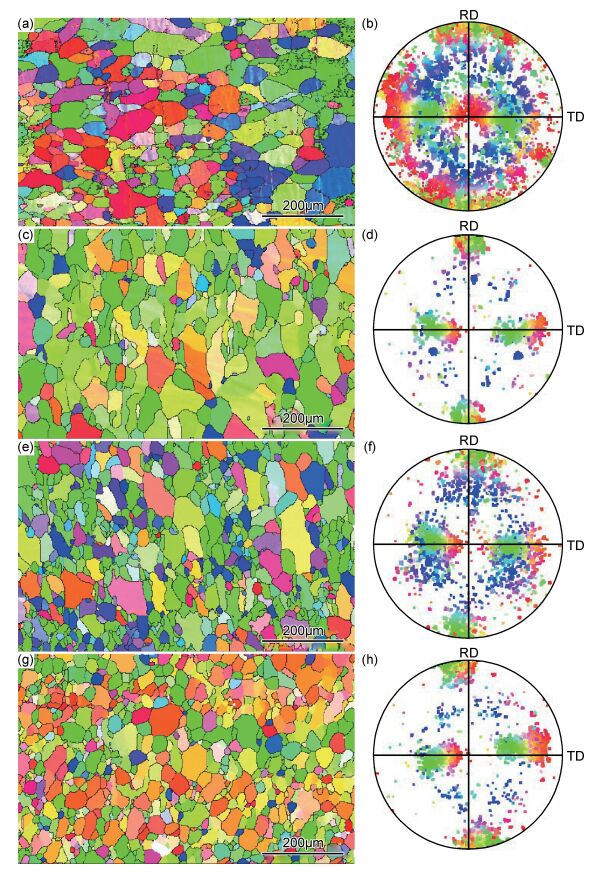

样品H, L的宏观组织及织构如图 1所示。由图 1(a), (c)可以看到,两种原始样品均发生了二次再结晶,晶粒尺寸均为厘米级别,H样品晶粒尺寸略大于L样品,平均晶粒尺寸在3cm左右。从图 1(b), (d)两种样品的{100}散点极图可知,H样品高斯取向晶粒较锋锐,偏差角在10°以内;而L样品高斯取向晶粒较为漫散,有少量的近黄铜取向晶粒。由表 1可知,H样品磁性能较高,近似Hi-B钢,而L样品磁性能较差,B800仅为1.787T。两种样品的高斯锋锐程度与表 1中两种样品的磁性能高低相对应。

|

图 1 初始样品宏观组织及{100}极图(a)H样品宏观组织;(b)H样品{100}散点极图;(c)L样品宏观组织;(d)L样品{100}散点极图Fig. 1 Macrostructures and {100} pole figures of initial samples(a)macrostructure of sample H; (b){100} pole figure of sample H; (c)macrostructure of sample L; (d){100} pole figure of sample L |

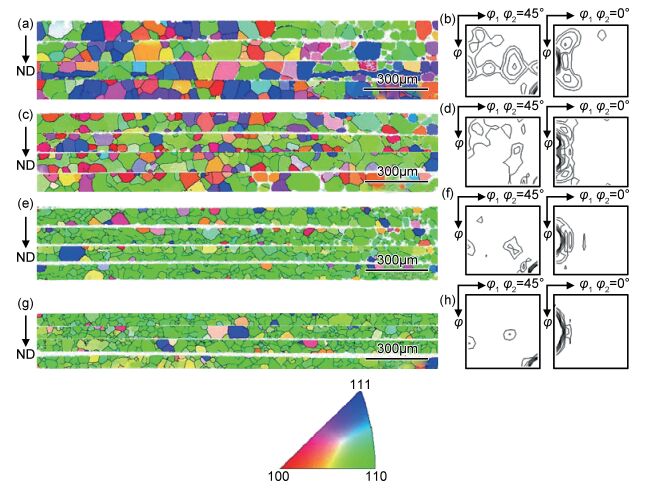

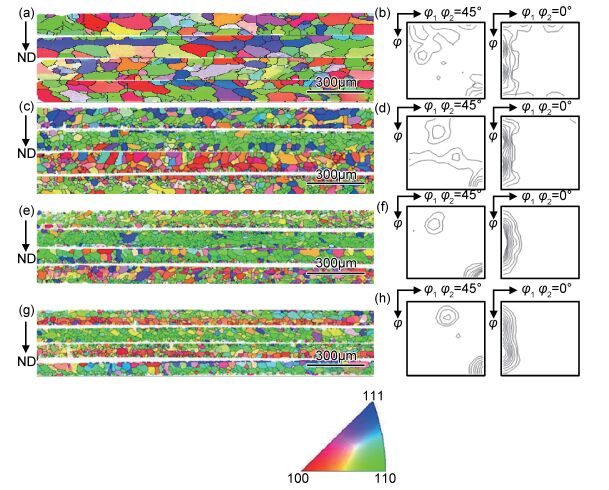

图 2和图 3分别代表两种实验样品在不同冷轧压下率退火850℃保温5min后再结晶晶粒取向成像图,红色晶粒为{100}晶粒,绿色晶粒为{110}晶粒,蓝色晶粒为{111}晶粒。为增加实验数据的可靠性与统计性,选取4片样品叠加进行EBSD检测。从图 2和图 3晶粒取向成像图结合45°ODF图可以看到,两种形变样品经过850℃退火保温5min后均发生了再结晶,并且形成了以Goss为主的再结晶织构,随着冷轧压下率的不断增大,再结晶晶粒尺寸明显减小。相对于H样品,L样品晶粒尺寸相对较均匀。如图 2(a), (c)所示,当压下量(60%, 65%)较小时,由于形变储能较低,少量的长条状的{111}〈112〉取向晶粒没有完全再结晶,Goss织构强度较低。结合图 2(b)可知有较多的25°旋转立方及{113}〈361〉取向晶粒,如红色区域所示。随着压下量的增大,Goss锋锐度明显上升,25°旋转立方及{113}〈361〉取向晶粒数量明显减少。对于母带磁性能较差的L样品,晶粒尺寸显著小于对应的H样品,这与原始样品的尺寸有关。从L样品再结晶晶粒取向成像图中也可以观察到,Goss晶粒的锋锐程度随着冷轧压下率的增大先上升后趋于平缓,表层存在{113}〈361〉~〈481〉取向晶粒,显著区别于中心层。

|

图 2 各工艺下H样品晶粒取向成像图及取向分布函数图(a)形变60%再结晶晶粒取向成像图;(b)形变60%,φ2=45°及φ2=0° ODF图;(c)形变65%再结晶晶粒取向成像图;(d)形变65%,φ2=45°及φ2=0° ODF图;(e)形变70%再结晶晶粒取向成像图;(f)形变70%,φ2=45°及φ2=0° ODF图;(g)形变75%再结晶晶粒取向成像图;(h)形变75%,φ2=45°及φ2=0° ODF图Fig. 2 Imaging maps and ODF of sample H in different processes(a)imaging maps under 60% deformation; (b)ODF at φ2=45° and φ2=0° ODF section under 60% deformation; (c)imaging maps under 65% deformation; (d)ODF at φ2=45° and φ2=0° ODF section under 65% deformation; (e)imaging maps under 70% deformation; (f)ODF at φ2=45° and φ2=0° ODF section under 70% deformation; (g)imaging maps under 75% deformation; (h)ODF at φ2=45° and φ2=0° ODF section under 75% deformation |

|

图 3 各工艺下L样品晶粒取向成像图及取向分布函数图(a)形变60%再结晶晶粒取向成像图;(b)形变60%,φ2=45°及φ2=0° ODF图;(c)形变65%再结晶晶粒取向成像图;(d)形变65%,φ2=45°及φ2=0° ODF图;(e)形变70%再结晶晶粒取向成像图;(f)形变70%,φ2=45°及φ2=0° ODF图;(g)形变75%再结晶晶粒取向成像图;(h)形变75%,φ2=45°及φ2=0° ODF图Fig. 3 Imaging maps and ODF of sample L in different processes(a)imaging maps under 60% deformation; (b)ODF at φ2=45° and φ2=0° section under 60% deformation; (c)imaging maps under 65% deformation; (d)ODF at φ2=45° and φ2=0° section under 65% deformation; (e)imaging maps under 70% deformation; (f)ODF at φ2=45° and φ2=0° section under 70% deformation; (g)imaging maps under 75% deformation; (h)ODF at φ2=45° and φ2=0° section under 75% deformation |

定量地统计两种样品在各冷轧压下率下η(RD//〈001〉)织构的含量(表 2)可以看出,H样品与L样品分别在75%以及70%冷轧压下率下η取向晶粒较锋锐,磁性能均在压下率70%时达到最佳,有利织构η的强度与磁性能高低相对应。制备取向硅钢薄带,推荐采用70%冷轧压下率。

| Sample | Average grain size/μm | Content of η/% | B800 /T | B50/T | P1.7/50/(W·kg-1) | P1.5/400/(W·kg-1) |

| H-60% | 90 | 36.7 | 1.728 | 1.387 | 1.428 | 14.92 |

| H-65% | 75 | 56.9 | 1.833 | 1.453 | 1.495 | 14.37 |

| H-70% | 50 | 75.3 | 1.916 | 1.497 | 1.079 | 12.84 |

| H-75% | 40 | 81.5 | 1.907 | 1.472 | 1.107 | 13.23 |

| L-60% | 81 | 47.3 | 1.736 | 1.408 | 1.464 | 15.72 |

| L-65% | 62 | 63.7 | 1.828 | 1.439 | 1.393 | 15.18 |

| L-70% | 38 | 64.6 | 1.866 | 1.458 | 1.318 | 13.96 |

| L-75% | 35 | 60.8 | 1.817 | 1.446 | 1.339 | 14.62 |

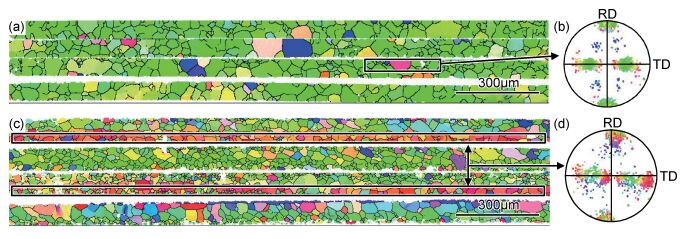

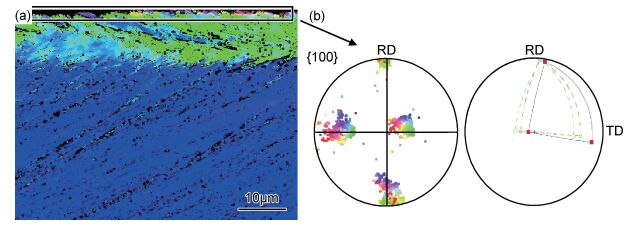

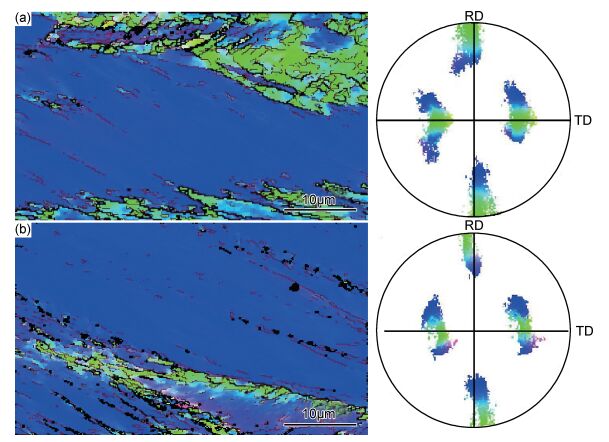

如上所述,H和L样品表层存在显著区别于样品中心层的红色晶粒,通过极图可知这些红色晶粒为偏转的立方取向晶粒,如图 4所示。由于这些特殊的晶粒多存在于样品的表层,因此提取两种实验样品的轧面再结晶晶粒取向成像图。图 5和图 6分别代表H样品以及L样品在不同冷轧压下率下的轧面再结晶晶粒取向成像图以及{100}极图。从图 5(a)~(d)和图 6(a)~(d)中可以观察到,H和L样品表层均存在少量的偏立方取向晶粒,并且L样品偏立方取向晶粒的数量显著高于H样品。由于原始样品H和L没有立方取向以及近立方取向晶粒,而经过形变再结晶后两种样品的表层出现了少量的近立方取向晶粒,数量虽少但在一定程度上说明了近立方取向晶粒是在形变过程中产生的。而图 7中L样品冷轧70%晶粒取向成像图证实了这一点。从图 7(a)中可以观察到,表层存在3μm厚的偏转的立方取向晶粒,如标注区域所示,即这些偏转的立方取向晶粒在冷轧过程中已经形成。一般而言,在冷轧过程中,样品心部为平面压缩受力状态[14, 15],心部晶粒在冷轧压下率为50%~70%时,原始Goss取向晶粒沿TD轴旋转至{111}〈112〉取向,退火后又转向Goss取向晶粒,即Goss晶粒具有遗传性[16]。而对于样品表层的晶粒,由于冷轧样品极薄(0.06~0.12mm),其所受的应力状态不同于以往平面压缩受力状态,剪切效应极强。从图 7(b)中可以发现,表层晶粒沿RD//〈001〉轴旋转明显。另外,相较于H样品,L样品存在的偏转的立方取向晶粒较多,因此这些“特殊晶粒”与原始偏高斯晶粒有关。周邦新通过模拟的方法研究了黄铜晶粒在较大的形变量(80%)下可以转至立方取向[17],本实验结果与模拟结果相似。未得到取向较正的立方晶粒主要与初始样品Goss偏差角小,冷轧压下率较低有关。本实验中的L样品晶粒取向介于Goss与黄铜晶粒之间的取向,经过冷轧后形成了较多的近立方取向晶粒。通过图 7(b){100}极图并结合样品表层晶粒的转动规律可以推断,{113}以及{114}取向晶粒来源于母带样品中偏转的Goss取向晶粒。它们在冷轧表面剪切的作用下沿RD轴旋转形成了偏转的立方取向晶粒,因此可推测表层出现的{100}〈031〉晶粒源于母带样品中{110}〈114〉,两种晶粒的取向关系是〈001〉45°。

|

图 4 两种样品在75%冷轧压下率下侧面晶粒取向成像图及{100}极图(a)H样品侧面取向成像图;(b)H样品标定区域{100}极图;(c)L样品侧面取向成像图;(d)L样品标定区域{100}极图Fig. 4 Imaging maps and {100} pole figures of two samples in lateral plane under 75% deformation(a)the lateral mapping of sample H; (b){100} pole figure of calibration area in sample H; (c)the lateral mapping of sample L; (d){100} pole figure of calibration area in sample L |

|

图 5 H样品轧面取向成像图及{100}极图(a)形变60%晶粒取向成像图;(b)形变60%{100}极图;(c)形变65%晶粒取向成像图;(d)形变65%{100}极图;(e)形变70%晶粒取向成像图;(f)形变70%{100}极图;(g)形变75%晶粒取向成像图;(h)形变75%{100}极图Fig. 5 Imaging maps and {100} pole figures of rolling plane of sample H(a)imaging map under 60% deformation; (b){100} pole figure under 60% deformation; (c)imaging map under 65% deformation; (d){100} pole figure under 65% deformation; (e)imaging map under 70% deformation; (f){100} pole figure under 70% deformation; (g)imaging map under 75% deformation; (h){100} pole figure under 75% deformation |

|

图 6 L样品轧面取向成像图及{100}极图(a)形变60%晶粒取向成像图;(b)形变60%{100}极图;(c)形变65%晶粒取向成像图;(d)形变65%{100}极图;(e)形变70%晶粒取向成像图;(f)形变70%{100}极图;(g)形变75%晶粒取向成像图;(h)形变75%{100}极图Fig. 6 Imaging maps and {100} pole figures of rolling plane of sample L(a)imaging map under 60% deformation; (b){100} pole figure under 60% deformation; (c)imaging map under 65% deformation; (d){100} pole figure under 65% deformation; (e)imaging map under 70% deformation; (f){100} pole figure under 70% deformation; (g)imaging map under 75% deformation; (h){100} pole figure under 75% deformation |

|

图 7 样品表层晶粒转动规律(a)形变70%L样品晶粒取向成像图;(b)形变70%L样品表层{100}极图及表层晶粒转动示意图Fig. 7 Rotating regular of surface grains(a)imaging map of sample L under 70% deformation; (b){100} pole figure and sketch map of surface grains rotation in sample L under 70% deformation |

Homma等[18]总结了关于{h, 1, 1}〈1/h, 1, 2〉取向晶粒的来源问题,他们认为在冷轧形变量较高(80%以上)的具有体心立方晶格(BCC)的金属当中,{h, 1, 1}〈1/h, 1, 2〉主要来源于很难再结晶的{100}〈011〉单晶或者是α线织构,大压下率冷轧伴随着动态应变时效,使{h, 1, 1}〈1/h, 1, 2〉得以再结晶,这在一定程度上解释了{113}〈361〉以及{114}〈481〉取向晶粒的来源问题。但本实验冷轧是中等压下量(70%左右),几乎找不到α线,因此本实验中的{100}〈031〉并非来源于α线剪切带,而与原始样品的初始取向有直接的关系。

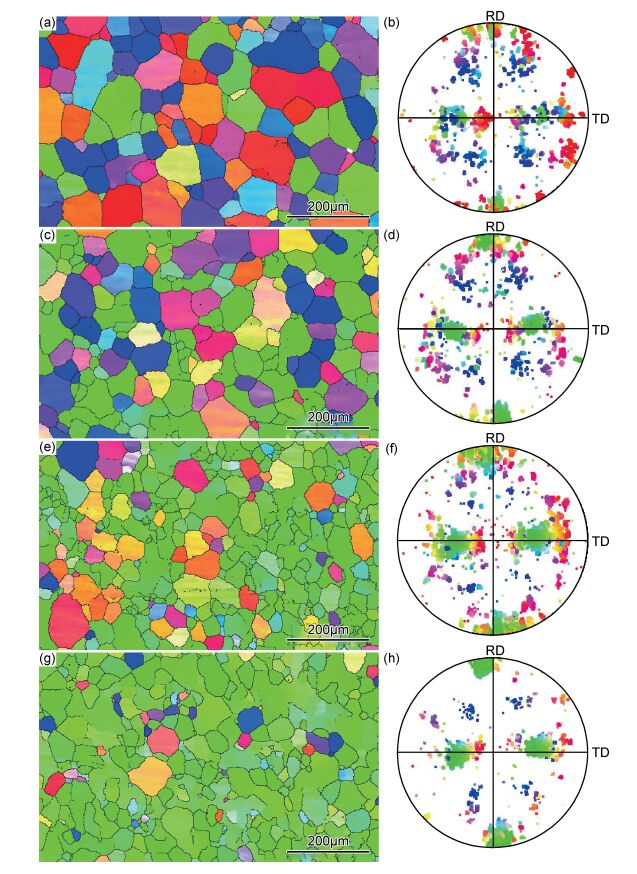

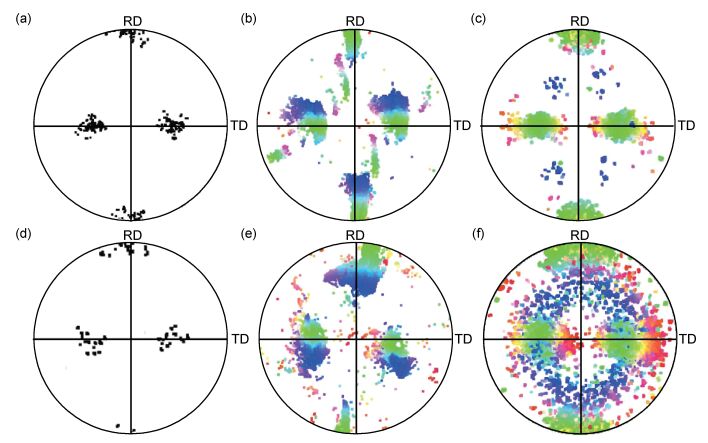

2.3 初始高斯晶粒取向度对超薄带织构演变及磁性能的影响由表 2可知,两种样品均在70%冷轧压下率下制备的薄带磁性能最佳,因此提取两种样品相应的冷轧以及再结晶晶粒取向成像图,研究母带高斯晶粒取向度对超薄带织构演变及磁性能的影响。选取两种70%冷轧样品的中心部位进行EBSD检测,如图 8所示。可以观察到两种样品经过70%冷轧后,轧制织构差别不大,都是形成以γ为主的轧制织构。所不同的是对于初始样品为磁性能较好的H样品中残留取向度较正的Goss晶粒,以及少量的{410}〈001〉取向晶粒,Goss取向偏差角小于7°,在{111}〈112〉剪切带内存在少量的Goss“种子”。而对于母带磁性能较差的L样品冷轧70%后残留少量的{210}〈001〉取向晶粒,Goss晶粒偏差角较大,偏差角为10°~15°。两种样品冷轧后表层晶粒差别较大,由图 7可知,对于母带磁性能较差的L样品,冷轧表层会形成3~5μm的近{113}〈361〉取向晶粒,而H样品则没有这种现象。残留的Goss晶粒取向度以及表层存在的“杂乱”晶粒直接影响两种样品再结晶织构以及磁性能,由图 2,3以及表 2可知,H样品Goss晶粒的锋锐程度显著高于L样品,对应的φ2=0°ODF图中可以观察到,H样品的RD//〈001〉织构强度高于L样品,定量地计算出两种样品η(RD//〈001〉)取向所占的百分比分别为75.3%以及64.6%,这也是母带为H样品制备的超薄带磁性能强于L样品的直接原因。

|

图 8 两种样品形变70%晶粒取向成像图及对应的{100}极图(a)H样品;(b)L样品Fig. 8 Imaging maps and {100} pole figures of two samples under 70% deformation(a)sample H; (b)sample L |

总结初始Goss取向度不同的两种样品形变与再结晶行为,可以找到薄带制备过程中织构的演变规律,如图 9所示。对于母带磁性能较好的H样品,初始Goss锋锐度较强,在60%~70%冷轧过程中,Goss晶粒碎化,晶粒沿TD轴转向{111}〈u, v, w〉。当冷轧压下率较小时,冷轧织构主要以转后的{111}〈112〉以及遗留的Goss为主,随着压下量的增大,织构主要以{111}〈112〉为主[19]。由图 8可见,{111}〈112〉剪切带中产生大量的Goss晶核,这些Goss “种子”在随后再结晶退火过程中形核长大[20],样品的中心层会存在Goss以及{410}〈001〉沿〈001〉轴的相互转化,而残余的Goss晶粒遗留下来。另外,由于H样品Goss晶粒偏转度较小,表层存在的对磁性能不利的{114}〈481〉以及{113}〈361〉~〈041〉取向晶粒较少。而对于母带磁性能较差的L样品,原始为偏转的高斯取向晶粒,在60%~70%冷轧过程中,中心层晶粒沿TD轴转向{111}〈u, v, w〉,残留少量偏转高斯晶粒。表层偏转的高斯晶粒则在表面剪切的作用下沿RD轴转向{113}〈u, v, w〉。

|

图 9 两种样品形变再结晶织构转变规律(a)H样品初始织构;(b)H样品70%冷轧织构;(c)H样品再结晶织构;(d)L样品初始织构;(e)L样品70%冷轧织构;(f)L样品再结晶织构Fig. 9 Texture evolution of deformation and recrystallization in two samples(a)initial texture of sample H; (b)cold-rolled texture of sample H under 70% deformation; (c)recrystallization texture of sample H; (d)initial texture of sample L; (e)cold-rolled texture of sample L under 70% deformation; (f)recrystallization texture of sample L |

以上因素使H样品具有相对较锋锐的RD//〈001〉取向晶粒,这也是用母带磁性能较好的成品板制备出的超薄取向硅钢的磁性能更好的根本原因。此外,选取母带磁性能较差的L样品最终制备的薄带性能B800=1.866T高于母带B800=1.787T,这对于工业上改善取向硅钢磁性能,实现变“废”为“宝”具有重要意义。

3 结论(1) 随着冷轧压下率增大和厚度减小,冷轧和再结晶织构增强,当压下率为70%时,再结晶织构中RD//〈001〉织构最锋锐,磁性能最佳。

(2) 在超薄带制备中冷轧表面剪切效应明显,表层晶粒具有沿RD//〈001〉轴旋转规律。表层存在的近立方取向晶粒主要来源于原始偏转的高斯取向晶粒。

(3) 母带样品取向度越高,制备的薄带样品RD//〈001〉织构越锋锐,磁性能越好;但用母带磁性能较差的取向硅钢成品板制备超薄取向硅钢,在保证冷轧压下率(70%~75%)的前提下,可以实现磁性能的优化。

| [1] | 王爱华. 电工钢极薄带生产现状及市场应用[J]. 轧钢, 2011, 28(4): 42–45. WANG A H. Production status and market application of ultra-thin electrical steel strip[J]. Steel Rolling, 2011, 28(4): 42–45. |

| [2] | 何忠治, 赵宇, 罗海文. 电工钢[M].北京: 冶金工业出版社, 2012: 55-62. HE Z Z, ZHAO Y, LUO H W. Electrical Steel[M].Beijing: Metallurgical Industry Press, 2012: 55-62. |

| [3] | 严国春, 何承绪, 孟利, 等. 取向硅钢表面氧化层的结构及其对渗氮的影响[J]. 材料工程, 2015, 43(12): 89–94. YAN G C, HE C X, MENG L, et al. Structure of surface oxide layer and effect on nitriding of grain-oriented silicon steel[J]. Journal of Materials Engineering, 2015, 43(12): 89–94. DOI: 10.11868/j.issn.1001-4381.2015.12.015 |

| [4] | 赵振业. 材料科学与工程的新时代[J]. 航空材料学报, 2016, 36(3): 1–6. ZHAO Z Y. A new age of materials science and engineering[J]. Journal of Aeronautical Materials, 2016, 36(3): 1–6. DOI: 10.11868/j.issn.1005-5053.2016.3.001 |

| [5] | 卢凤喜, 谌剑, 王爱华. 无抑制剂生产取向硅钢的最新进展[J]. 电工材料, 2008(1): 37–39. LU F X, CHEN J, WANG A H. Latest progress of grain oriented silicon steels produced by inhibitorless process[J]. Electrical Engineering Materials, 2008(1): 37–39. |

| [6] | FANG F, ZHANG Y X, LU X, et al. Inhibitor induced secondary recrystallization in thin-gauge grain oriented silicon steel with high permeability[J]. Materials & Design, 2016, 105(5): 398–403. |

| [7] | IMAMURA T, TERASHIMA T, HAYAKAWA Y. Newly developed grain-oriented electrical steel suitable for application to segmented core motors[J]. JFE Technical Report, 2005, 5: 6–8. |

| [8] | NAKANO M, ISHIYAMA K, ARAI K I, et al. New production method of 100-μm-thick grain-oriented 3%silicon steel sheet[J]. Journal of Applied Physics, 1997, 81(8): 4098–4100. DOI: 10.1063/1.365093 |

| [9] | CHEN K H, HEO N H, NA J G, et al. Tertiary recrystallization and magnetic induction under various annealing atmospheres in thin-gauged 3% Si-Fe strip[J]. Journal of Applied Physics, 2000, 87(9): 5233–5235. DOI: 10.1063/1.373305 |

| [10] | 刘美霞. 影响薄硅钢板三次再结晶晶粒长大行为的各种因素[J]. 电工材料, 2001(3): 30–35. LIU M X. Factors affecting tertiary recrystallization of very thin silicon steel sheets recrystallization grain growth behavior of thin grain-oriented steel[J]. Electrical Engineering Materials, 2001(3): 30–35. |

| [11] | ARAI K I, ISHIYAMA K. Factors affecting grain growth of very thin silicon steel sheets[J]. Materials Science Forum, 1996, 204-206: 133–142. DOI: 10.4028/www.scientific.net/MSF.204-206 |

| [12] | NANAKO M, FUKUNAGA H, ISHIYAMA K, et al. (110) grain growth and magnetic properties of thin grain-oriented 3% silicon steel sheets[J]. IEEE Transactions on Magnetics, 1999, 35(5): 3379–3381. DOI: 10.1109/20.800530 |

| [13] | 高秀华, 齐克敏, 邱春林, 等. 轧制方式对超薄取向硅钢带性能的影响[J]. 钢铁研究学报, 2001, 13(5): 48–50. GAO X H, QI K M, QIU C L, et al. Effect of rolling method on magnetic property of super-thin grain oriented silicon steel sheet[J]. Journal of Iron and Steel Research, 2001, 13(5): 48–50. |

| [14] | LOBANOV M L, RUSAKOV G M, REDIKUL'TSEV A A. Effect of copper content, initial structure, and scheme of treatment on magnetic properties of ultra thin grain oriented electrical steel[J]. The Physics of Metals and Metallography, 2013, 114(7): 559–565. DOI: 10.1134/S0031918X13070077 |

| [15] | 曾春, 张新仁, 李长一, 等. 取向硅钢极薄带试制工艺分析[J]. 钢铁研究, 2015, 43(4): 28–32. ZENG C, ZHANG X R, LI C Y, et al. Analysis of trial manufacture process of ultra-thin grain oriented silicon steel strips[J]. Research on Iron and Steel, 2015, 43(4): 28–32. |

| [16] | 毕娜, 张宁, 杨平. 取向硅钢薄带形变再结晶组织及织构演变[J]. 工程科学学报, 2015, 37(1): 50–56. BI N, ZHANG N, YANG P. Deformation and recrystallization texture and microstructure evolution of thin grain-oriented silicon steel sheets[J]. Chinese Journal of Engineering, 2015, 37(1): 50–56. |

| [17] | 周邦新. 铁硅合金中形成立方织构的有关问题[J]. 宝钢技术, 2000(5): 52–58. ZHOU B X. Issues concerning the formation of cube texture of silicon-iron alloy[J]. Baosteel Technology, 2000(5): 52–58. |

| [18] | HOMMA H, NAKAMURA S, YOSHINAGA N. On {h, 1, 1}〈1/h, 1, 2〉 the recrystallization texture of heavily cold rolled BCC steel[J]. Materials Science Forum, 2004, 467-470: 269–274. DOI: 10.4028/www.scientific.net/MSF.467-470 |

| [19] | DUNN C G. Cold-rolled and primary recrystallization textures in cold-rolled single crystals of silicon iron[J]. Acta Metallurgica, 1954, 2(2): 173–183. DOI: 10.1016/0001-6160(54)90156-X |

| [20] | ARAI K I, ISHIYAMA K. Rolled texture and magnetic properties of 3%silicon steel[J]. Journal of Applied Physics, 1988, 64(10): 5352–5354. DOI: 10.1063/1.342369 |

2017, Vol. 45

2017, Vol. 45