文章信息

- 林松盛, 周克崧, 代明江, 石倩, 胡芳, 侯惠君, 韦春贝, 刘建武

- LIN Song-sheng, ZHOU Ke-song, DAI Ming-jiang, SHI Qian, HU Fang, HOU Hui-jun, WEI Chun-bei, LIU Jian-wu

- 钛合金表面Ti-TiN-Zr-ZrN多层膜制备及性能

- Preparation and Properties of Ti-TiN-Zr-ZrN Multilayer Films on Titanium Alloy Surface

- 材料工程, 2017, 45(6): 31-35

- Journal of Materials Engineering, 2017, 45(6): 31-35.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.000612

-

文章历史

- 收稿日期: 2015-05-15

- 修订日期: 2016-10-21

2. 广东省 新材料研究所 现代材料表面工程技术国家工程实验室, 广州 510650;

3. 广东省新材料研究所 广东省现代表面工程技术重点实验室, 广州 510650;

4. 中国航发 湖南动力机械研究所, 湖南 株洲 412002

2. National Engineering Lab for Surface Engineering Technology, Guangdong Institute of New Materials, Guangzhou 510650, China;

3. The Key Lab of Guangdong for Modern Surface Engineering Technology, Guangdong Institute of New Materials, Guangzhou 510650, China;

4. Hunan Aviation Power Plant Research Institute, Aero Engine Corporation of China, Zhuzhou 412002, Hunan, China

钛合金由于具有高的比强度、低的密度、良好的耐腐蚀性能、无磁性和可焊接等特点而被广泛用于航空、航天、船舶、汽车、化工、电子、医学和文体等领域。但是,钛合金也存在一些缺陷,如硬度低、耐磨性差、抗高温氧化性能差和抗冲蚀性能不佳等,限制了其应用范围[1-3]。而通过适当的表面处理技术可以改善钛合金的上述缺点,如采用气相沉积技术在钛合金表面镀防护涂层[4-6],激光技术表面防护处理[7-9],热喷涂技术制备防护涂层[10, 11],钛合金表面微弧氧化处理[12, 13],离子氮化处理表面强化技术[14, 15],电镀及化学镀表面耐磨涂层技术[16, 17]等。在钛合金表面处理技术中,物理气相沉积技术由于离化率高、绕镀性好及沉积速率较快,所制备的涂层具有结合牢固、致密均匀、厚度可控性好等优点, 较适合于钛合金精密部件表面防护涂层的制备。

本工作采用十二弧源真空阴极电弧沉积设备,在不同靶位装上Ti靶和Zr靶,制备24周期Ti-TiN-Zr-ZrN软硬交替多层膜。研究对比了TC11钛合金基材和表面镀Ti-TiN-Zr-ZrN多层膜后样品的摩擦磨损性能和抗砂粒冲蚀磨损性能,以期为钛合金材料表面抗冲蚀磨损防护涂层处理积累技术数据。

1 实验材料与方法 1.1 膜层制备本实验采用尺寸为Φ50mm×8mm的TC11钛合金 (Ti-6Al-3.5Mo-1.8Zr) 基体材料,样品加工至表面粗糙度Ra < 0.4μm。

实验设备采用国产定制AS700DTX型计算机全自动控制十二弧源真空阴极电弧离子镀膜机,炉内分三列靶位,每列可装4个Φ100mm圆形靶,其中两列安装Ti靶 (纯度>99.9%),一列安装Zr靶 (纯度>99.9%)。在多层膜沉积前,用-1000V偏压进行氩离子轰击清洗样品表面30~40min。通过调节开启Ti靶及Zr靶的顺序并配合通入气体的种类 (纯度>99.999%的氮气和氩气) 及流量依次沉积Ti-TiN-Zr-ZrN,四层结构为一个周期,其中含钛元素的Ti-TiN层和含锆元素的Zr-ZrN层厚度比例为1:1,金属层与金属氮化物层的比例为1:6。通过计算机程序自动控制,重复相同的工艺参数沉积24个周期。沉积参数:沉积温度为350~380℃,偏压为-200~-100V,N2压强为0.8~1.0Pa,靶电流为90~100A。

1.2 测试方法采用Nova NanoSEM 430型场发射扫描电子显微镜观察多层膜截面和磨损后表面形貌;Philips X pert MPD型X射线衍射仪分析薄膜的相组成;HH-3000薄膜结合强度划痕试验仪测量多层膜与基体结合力,终止载荷为100N,加载速率为100N/min,划痕速率为5mm/min,时间为1min;MH-5D型硬度计测量维氏显微硬度,载荷为25g,保载时间为15s,测量5次取平均值;MS-T3000型球-盘摩擦磨损试验仪进行摩擦磨损性能测试,载荷为0.98N,线速度为0.5m/s,运行时间为120min,干摩擦,对磨件为Φ4mm氮化硅球,体积磨损率为W=V/(P·L), 其中V为磨损体积,P为载荷,L为摩擦滑行距离;抗砂粒冲蚀性能采用AS600-特制喷砂试验机按ASTM G76标准进行,其中砂粒为约55μm的带棱角刚玉砂 (Al2O3),砂粒冲击速率为 (30±2) m/s,出砂速率为 (2±0.5) g/min,分别采用 (30±2)°和 (90±2)°攻角来进行冲蚀实验;采用BMT Expert 3D表面形貌仪对磨痕及冲蚀坑形貌进行测量。

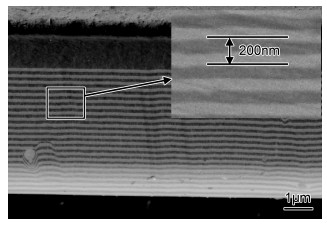

2 结果与分析 2.1 多层膜基本性能图 1为Ti-TiN-Zr-ZrN多层膜截面SEM形貌。经测量多层膜厚度约为5.8μm,其中过渡层约为1.0μm,深色为Ti-TiN层,浅色为Zr-ZrN层,Ti-TiN-Zr-ZrN为一个周期,周期数清晰可见,每周期的厚度约为200nm。经测量所制备的Ti-TiN-Zr-ZrN多层膜维氏显微硬度均值为28.10GPa,该显微硬度明显高于相同条件下所制备的TiN膜层 (20.65GPa) 和ZrN膜层 (25.73GPa)。这主要是由于多层结构增加了层间界面、细化晶粒及减少未离化的金属颗粒所致。

|

图 1 Ti-TiN-Zr-ZrN多层膜截面形貌Fig. 1 Sectional morphology of Ti-TiN-Zr-ZrN multilayer film |

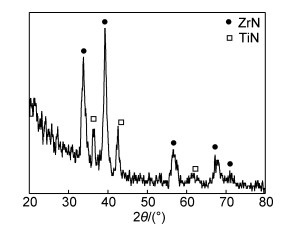

图 2为Ti-TiN-Zr-ZrN多层膜的X射线衍射图谱。可知,多层膜中主要存在面心立方ZrN和TiN相,而没有出现金属Ti和Zr的峰,这主要是由于金属Ti及Zr层在膜层中所占比例较小,约为1/7,信号较弱。

|

图 2 Ti-TiN-Zr-ZrN多层膜的XRD谱图Fig. 2 XRD pattern of Ti-TiN-Zr-ZrN multilayer film |

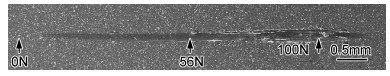

图 3为Ti-TiN-Zr-ZrN多层膜结合力划痕形貌。载荷为0~100N,在56N处出现了连续性的膜层崩落,因此判断多层膜与TC11基体的结合力约为56N。

|

图 3 Ti-TiN-Zr-ZrN多层膜结合力划痕形貌Fig. 3 Scratch morphologies of Ti-TiN-Zr-ZrN multilayer film |

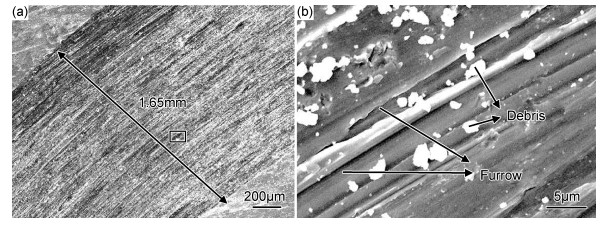

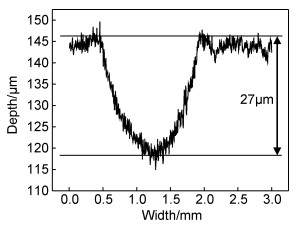

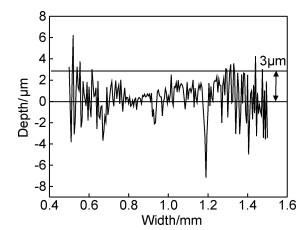

图 4为TC11钛合金基体摩擦磨损120min后的磨痕形貌。由图 4(a)测得磨痕宽度约为1.65mm,表面可观察到明显的犁沟型磨痕。图 4(b)为图 4(a)磨痕标识处的局部放大图,可观察到颗粒状的磨粒和较深的犁沟型磨痕。这主要是由于在摩擦磨损过程中,TC11钛合金表面因温升而氧化,随着摩擦的继续,所形成的氧化膜出现剥落形成磨粒,导致其发生磨粒磨损[4]。经表面形貌仪测量,整个磨痕的深度约为27μm (见图 5)。体积磨损率约为7.06×10-13m3·N-1·m-1。

|

图 4 TC11钛合金磨痕形貌 (a) 磨痕全貌; (b) 磨痕处放大图Fig. 4 Morphologies of wear trace of TC11 alloy (a) full view of wear trace; (b) magnification of wear trace |

|

图 5 TC11钛合金磨痕深度Fig. 5 Wear depth of TC11 alloy |

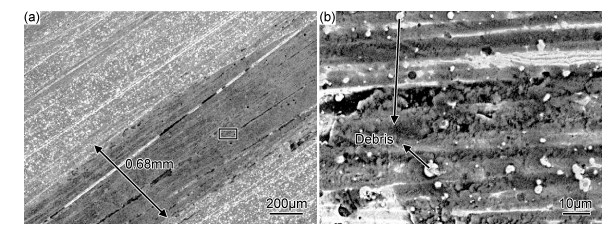

图 6为Ti-TiN-Zr-ZrN多层膜摩擦磨损120min后的磨痕形貌。由图 6(a)可测得磨痕宽度不到同等条件下TC11钛合金基体磨痕宽度的一半,约为0.68mm。图 6(b)为图 6(a)磨痕标识处的局部放大图,可观察到细小的磨粒和较浅的滑动摩擦磨损磨痕。这主要是由于多层膜硬度高 (28.1GPa),在摩擦磨损过程中主要以滑动摩擦磨损为主,少量的磨粒磨损也因为多层膜硬度高而没有出现明显的梨沟状磨痕。经测量,整个磨痕深度约为3μm (见图 7)。体积磨损率约为3.03×10-14m3·N-1·m-1。

|

图 6 Ti-TiN-Zr-ZrN多层膜磨痕形貌 (a) 磨痕全貌; (b) 磨痕处放大图Fig. 6 Morphologies of wear trace of Ti-TiN-Zr-ZrN multilayer film (a) full view of wear trace; (b) magnification of wear trace |

|

图 7 Ti-TiN-Zr-ZrN多层膜磨痕深度Fig. 7 Wear depth of Ti-TiN-Zr-ZrN multilayer film |

攻角分别为30°和90°时,对TC11钛合金基体和表面镀Ti-TiN-Zr-ZrN多层膜样品进行了冲蚀实验。并在同等砂量冲蚀下,通过对冲蚀坑深度的检测,来评估Ti-TiN-Zr-ZrN多层膜的抗冲蚀性能。

表 1是30°攻角下不同冲蚀砂量的冲蚀坑深度。可知涂层样品在15~22.5g砂量范围内膜层被冲破。在多层膜未被冲破之前,多层膜冲蚀速率非常小,涂层样品的冲蚀坑深度仅为基体材料的1/10左右。

| Sand amount/g | Bare substrate/μm | Coated substrate/μm |

| 7.5 | 24.2 | 2.7 |

| 15.0 | 43.6 | 3.5 |

| 22.5 | 53.6 | 11.9 |

| 30.0 | 69.9 | 25.7 |

| 45.0 | 99.5 | 73.5 |

| 60.0 | 150.5 | 119.8 |

表 2是90°攻角下不同冲蚀砂量的冲蚀坑深度。涂层样品在4.5~6g砂量范围内膜层被冲破。在多层膜未被冲破之前,涂层样品的冲蚀坑深度仅为基体材料的1/5~1/3。在不同攻角下的整个冲刷过程中,多层膜对基体材料起到有效的保护作用。而30°攻角 (低攻角) 多层膜对TC11基体材料的保护作用明显优于90°攻角 (高攻角)。

| Sand amount/g | Bare substrate/μm | Coated substrate/μm |

| 1.5 | 12.4 | 3.4 |

| 3.0 | 16.6 | 2.8 |

| 4.5 | 21.0 | 4.8 |

| 6.0 | 24.4 | 10.8 |

| 7.5 | 30.3 | 15.6 |

| 15.0 | 56.2 | 29.1 |

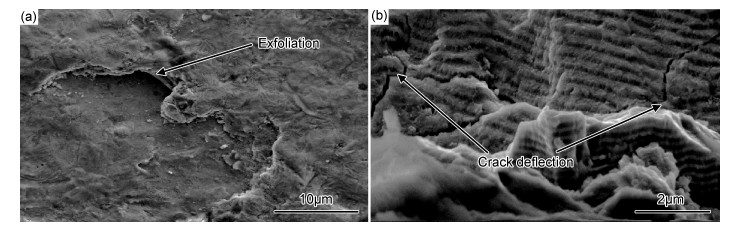

图 8为Ti-TiN-Zr-ZrN多层膜冲蚀区域的表面和截面形貌。可见该区域出现了膜层分层片状剥落 (图 8(a))。在砂粒的冲击下,膜层表面出现裂纹 (图 8(b)箭头所示)。裂纹首先沿纵向扩展,然后在层状结构的涂层中出现偏转沿横向扩展。

|

图 8 Ti-TiN-Zr-ZrN多层膜冲蚀后表面 (a) 和截面 (b) 形貌Fig. 8 Eroded surface morphology (a) and sectional morphology (b) of Ti-TiN-Zr-ZrN multilayer film |

分析认为多层膜冲蚀失效的机理为:冲蚀颗粒撞击多层膜表面时,垂直方向的分力使多层膜出现应力集中区。随着冲蚀过程的继续,在应力集中区出现了裂纹。裂纹沿径向扩展,由于所沉积膜层是软硬交替的多层结构,当裂纹扩展到金属层时应力得到缓冲吸收,裂纹没有沿着径向继续生长,而是出现偏转沿着层间界面法向扩展;当裂纹相连时,膜层便沿着界面处片状分离出来,因此可以从冲蚀表面观察到多层膜分层剥落的现象。

3 结论(1) 采用多靶位真空阴极电弧沉积技术在TC11钛合金表面制备24周期的Ti-TiN-Zr-ZrN软硬交替多元多层膜,膜层厚度约为5.8μm,维氏显微硬度为28.10GPa,膜基结合力为56N。

(2) TC11钛合金表面经镀Ti-TiN-Zr-ZrN多层膜后耐磨性提高了一个数量级,体积磨损率由7.06×10-13m3·N-1·m-1降低到3.03×10-14m3·N-1·m-1。

(3) Ti-TiN-Zr-ZrN膜软硬交替的多层结构,受砂粒冲蚀时裂纹扩展至金属软层时应力的缓冲而发生偏转,对TC11钛合金有良好的抗砂粒冲蚀保护作用。

| [1] | 李争显, 王少鹏, 慕伟意, 等. 钛表面处理技术的研究现状[J]. 中国材料进展, 2011, 30(8): 54–60. LI Z X, WANG S P, MU W Y, et al. Development status of titanium surface treatment technologies[J]. Materials China, 2011, 30(8): 54–60. |

| [2] | ATAR E, KAYALI E S, CIMENOGLU H. Characteristics and wear performance of borided Ti6Al4V alloy[J]. Surface & Coatings Technology, 2008, 202(19): 4583–4590. |

| [3] | LIU X B, SHI S H, GUO J, et al. Microstructure and wear behavior of γ/Al4C3/TiC/CaF2 composite coating on γ-TiAl intermetallic alloy prepared by Nd:YAG laser cladding[J]. Applied Surface Science, 2009, 255(11): 5662–5668. DOI: 10.1016/j.apsusc.2008.11.023 |

| [4] | 林松盛, 代明江, 侯惠君, 等. 钛合金表面掺金属类金刚石薄膜的摩擦磨损性能研究[J]. 摩擦学学报, 2007, 27(4): 382–386. LIN S S, DAI M J, HOU H J, et al. Study on friction and wear performance of mental doped diamond-like carbon film on titanium alloy surface[J]. Tribology, 2007, 27(4): 382–386. |

| [5] | 闫伟, 孙凤久, 王清江, 等. Ti60合金表面电弧离子镀Ti-Al-Cr (Si, Y) 防护涂层的热腐蚀行为[J]. 金属学报, 2009, 45(10): 1171–1178. YAN W, SUN F J, WANG Q J, et al. Hot corrosion behavior of arc-ion plating Ti-Al-Cr (Si, Y) coatings on Ti60 alloy[J]. Acta Metall Sin, 2009, 45(10): 1171–1178. DOI: 10.3321/j.issn:0412-1961.2009.10.004 |

| [6] | COSTA M Y P, VENDITTI M L R, CIOFFI M O H, et al. Fatigue behavior of PVD coated Ti-6Al-4V alloy[J]. International Journal of Fatigue, 2011, 33(6): 759–765. DOI: 10.1016/j.ijfatigue.2010.11.007 |

| [7] | FOGAGNOLO J B, RODRIGUES A V, LIMA M S F, et al. A novel proposal to manipulate the properties of titanium parts by laser surface alloying[J]. Scripta Materialia, 2013, 68(7): 471–474. DOI: 10.1016/j.scriptamat.2012.11.016 |

| [8] | GU D D, HAGEDORN Y C, MEINERS W, et al. Densification behavior, microstructure evolution, and wear performance of selective laser melting processed commercially pure titanium[J]. Acta Materialia, 2012, 60: 3849–3860. DOI: 10.1016/j.actamat.2012.04.006 |

| [9] | 张晓伟, 刘洪喜, 蒋业华, 等. 激光原位合成TiN/Ti3Al基复合涂层[J]. 金属学报, 2011, 47(8): 1086–1093. ZHANG X W, LIU H X, JIANG Y H, et al. Laser in situ synthesized TiN/Ti3Al composite coatings[J]. Acta Metall Sin, 2011, 47(8): 1086–1093. |

| [10] | COSTA M Y P, VENDITTI M L R, VOORWALD H J C, et al. Effect of WC-10%Co-4%Cr coating on the Ti-6Al-4V alloy fatigue strength[J]. Materials Science and Engineering:A, 2009, 507(1-2): 29–36. DOI: 10.1016/j.msea.2008.11.068 |

| [11] | 杨胜群, 孟庆武, 耿林, 等. 钛合金表面镍包石墨喷涂层的耐磨性能[J]. 宇航材料工艺, 2007(3): 58–60. YANG S Q, MENG Q W, GENG L, et al. Wear resistance of thermal spraying nickel-coated graphite layer on titanium alloy[J]. Aerospace Materials & Technology, 2007(3): 58–60. |

| [12] | TSUTSUMI Y, NⅡNOMI M, NAKAI M, et al. Micro-arc oxidation treatment to improve the hard-tissue compatibility of Ti-29Nb-13Ta-4[J]. 6Zr alloy[J] Applied Surface Science, 2012, 262: 34–38. DOI: 10.1016/j.apsusc.2012.01.024 |

| [13] | 王彦佳, 孙荣禄. 钛合金表面微弧氧化技术研究进展及影响因素[J]. 材料导报, 2013, 27(15): 98–102. WANG Y J, SUN R L. Research progress and effect factors of micro-arc oxidation on titanium alloy[J]. Materials Review, 2013, 27(15): 98–102. DOI: 10.3969/j.issn.1005-023X.2013.15.021 |

| [14] | LIN Y C, CHEN H M, CHEN Y C. The effect of different methods to add nitrogen to titanium alloys on the properties of titanium nitride clad layers[J]. Materials and Design, 2014, 54: 222–229. DOI: 10.1016/j.matdes.2013.08.069 |

| [15] | 杨闯, 彭晓东, 刘静, 等. TC4钛合金低压真空氮化改性层的制备与性能[J]. 材料工程, 2015, 43(3): 78–82. YANG C, PENG X D, LIU J, et al. Preparation and property of low pressure vacuum nitriding modified layer on TC4 titanium alloy[J]. Journal of Materials Engineering, 2015, 43(3): 78–82. DOI: 10.11868/j.issn.1001-4381.2015.03.014 |

| [16] | BRUNELLIA K, DABALÀA M, DUGHIEROB F, et al. Diffusion treatment of Ni-B coatings by induction heating to harden the surface of Ti-6Al-4V alloy[J]. Materials Chemistry and Physics, 2009, 115(1): 467–472. DOI: 10.1016/j.matchemphys.2009.01.016 |

| [17] | 汤智慧, 王长亮, 贡兴嘉, 等. 电镀硬铬工艺对TC6钛合金性能的影响研究[J]. 航空材料学报, 2012, 32(4): 49–52. TANG Z H, WANG C L, GONG X J, et al. Effects of hard chromium electroplating on performance of TC6 titanium alloy[J]. Journal of Aeronautical Materials, 2012, 32(4): 49–52. |

2017, Vol. 45

2017, Vol. 45