文章信息

- 胡春燕, 刘新灵, 陶春虎, 曹春晓

- HU Chun-yan, LIU Xin-ling, TAO Chun-hu, CAO Chun-xiao

- 气膜孔分布对DD6单晶高温合金高周疲劳断裂行为的影响

- Influence of Cooling Holes Distribution on High Cycle Fatigue Fracture Behavior of DD6 Single Crystal Superalloy

- 材料工程, 2017, 45(4): 84-89

- Journal of Materials Engineering, 2017, 45(4): 84-89.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.001282

-

文章历史

- 收稿日期: 2016-10-26

- 修订日期: 2017-02-13

2. 航空材料检测与评价北京市重点实验室,北京 100095

2. Beijing Key Laboratory of Aeronautical Materials Testing and Evaluation, Beijing 100095, China

为了提高航空发动机的推质比和涡轮进口温度,常在单晶涡轮叶片进气边加工若干排气膜冷却孔以降低叶片的实际工作温度;虽然孔径很小,但气膜孔的引入对叶片整体结构的完整性造成了破坏,导致气膜孔周围的材料处于复杂应力状态,从而影响了叶片的使用寿命。国内外研制的多种冷却叶片均有从气膜孔处开裂的先例,而由气膜孔引起的疲劳断裂是单晶涡轮叶片的主要失效形式[1, 2]。例如2014年某单晶涡轮叶片,采用电液束加工气膜孔,在无再铸层和微裂纹的情况下发生叶片从气膜孔处早期疲劳断裂的故障,分析原因表明:叶片裂纹起源位置气膜孔布局过密,在工作和振动应力的作用下,促进了裂纹的形成;因此,气膜孔布局对涡轮叶片力学性能的影响日益受到关注。

目前,国内外学者对冷却叶片的研究主要集中在气膜孔几何形状、角度和排列方式对叶片冷却效果的影响方面[3],鲜见气膜孔布局对叶片疲劳寿命和强度影响的相关文献。Lukas等[4]对不同取向的光滑和带孔的CMSX-4单晶合金试样进行了蠕变实验 (850 ℃),结果表明:带孔的试样比光滑试样的蠕变寿命更长,并通过有限元分析的方法对带孔试样进行应力-应变分析。李磊等[5]基于晶体塑性理论研究了不同孔间距下镍基单晶叶片气膜孔的弹塑性行为,结果表明,多排气膜孔间存在着明显的应力干涉,高应力区出现在相邻两列气膜孔孔心连线区域,低应力区出现在同列气膜孔之间。卢绪平等[6]采用镍基单晶合金DD6带不同数量激光加工气膜孔的薄壁平板模拟试样,对其在900 ℃下的低周疲劳性能进行了研究,结果表明,单孔试样的寿命约为密排多孔试样的10倍。侯乃先等[7]基于晶体塑性理论和局部失效模型,提出了一种镍基单晶冷却叶片气膜孔的等效方法,对单胞模型进行蠕变及持久寿命分析,结果显示,气膜孔附近存在一个明显的温度梯度。

本实验通过重新设计气膜孔布局,对不同气膜孔布局 (气膜孔数量一致) 的薄壁平板试样进行高周疲劳实验研究,并对断口进行宏观与微观观察,同时针对不同气膜孔布局对高周疲劳寿命的影响进行了分析。

1 实验材料与方法实验材料为镍基单晶高温合金DD6,其主要名义化学成分 (质量分数) 为Cr 4.3%, Co 9%,Mo 2%,W 8%, Ta 7.5%, Re 2%, Nb 0.5%, Al 5.6%, Hf 0.1%, C 0.006%, 余量为Ni。DD6试样毛坯由北京航空材料研究院生产,采用螺旋选晶法在高温度梯度真空定向凝固炉中制取单晶试棒,晶体取向均为[001],其偏角控制在10°之内。

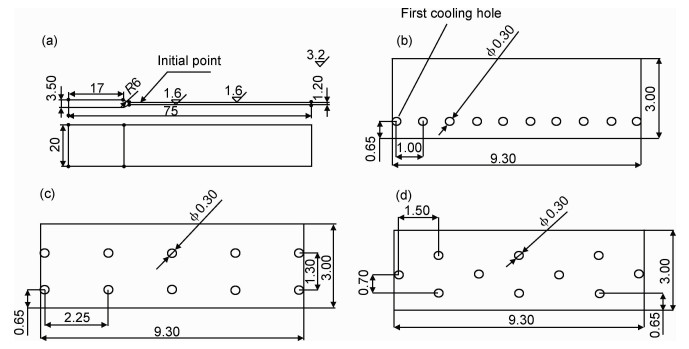

由于镍基单晶气冷涡轮叶片一般为无余量精确铸造,其叶身部分可以看成具有复杂型腔和气膜冷却孔等结构特点的薄壁结构。为了研究不同气膜孔布局对气冷叶片高周疲劳性能的影响,本工作采用等厚度的薄板模拟了气冷叶片的薄壁特点,对气膜孔布局进行重新设计。试样总长为75 mm,宽20 mm,厚1.2 mm,左端为夹持端 (长17 mm),右端为振动端 (长58 mm),加强片为单侧,打孔的起始点均在距试样边缘圆弧段约4 mm处,如图 1(a)所示。试样包括两类:一类为无孔的薄壁板形试样,另一类为带10个气膜孔的3种不同分布的薄壁板形试样。气膜孔直径均为0.3 mm,采用电液束加工。

|

图 1 DD6单晶合金无孔和不同孔分布的薄壁平板试样 (a) 无孔;(b) 1排孔;(c) 2排孔;(d) 3排孔 Fig. 1 Thin-walled plate specimens with different distribution cooling holes of DD6 single crystal superalloy (a) with non-hole; (b) with single row cooling holes; (c) with two rows cooling holes; (d) with three rows cooling holes |

利用高频振动疲劳试验机在常温下进行一阶弯曲振动实验,名义振幅为29 mm,加载频率为25 Hz,采用JSM 5600型扫描电子显微镜对疲劳断口形貌进行观察,并采用ABQUS有限元对无孔和3种不同孔布局下疲劳试样孔边应力场的分布规律进行分析。

2 结果与讨论 2.1 实验结果分析利用DD6单晶高温合金[001]取向的薄壁板形试样,在常温与同一振幅下进行一阶弯曲振动疲劳实验,应力比R=-1,实验结果见表 1。由表 1可见,无孔试样平均寿命为3.94×105周次,1排孔试样平均寿命为1.85×105周次,2排孔试样平均寿命为1.18×105周次,3排孔试样平均寿命为1.04×105周次。可以看出,气膜孔的存在对试样高周疲劳寿命的影响较大,无孔试样的平均寿命约为带3排孔试样的4倍,但是气膜孔布局对疲劳寿命的影响相对较小,其中1排孔试样的平均寿命是2排孔的1.6倍;而2排孔和3排孔试样的平均寿命已较为接近。这可能是由于气膜孔数量较少,所占区域占整个面积的比例较小所致。

| Cooling hole | Fatigue life/(105 cycles) | Average fatigue life/(105 cycles) |

| Non | 2.95, 2.56, 5.12, 5.13 | 3.94 |

| Single row | 1.28, 1.46, 1.90, 1.92, 2.69 | 1.85 |

| Two rows | 0.92, 1.09, 1.11, 1.35, 1.44 | 1.18 |

| Three rows | 0.90, 1.08, 1.00, 1.19 | 1.04 |

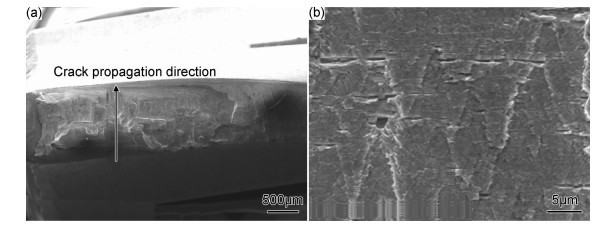

图 2为无孔试样断口宏观与微观形貌。断面较平齐,呈线源特征,裂纹从一侧向另一侧扩展,如图 2(a)所示。图 2(a)中的下侧边缘为类解理形貌;中间部分可见典型的疲劳条带特征,见图 2(b);断口靠上侧边缘为快速扩展区,为面心立方结构高温合金的类解理台阶特征,且越靠近边缘韧窝越多[8, 9]。

|

图 2 无孔试样断口形貌 (a) 断口宏观形貌;(b) 疲劳源区 Fig. 2 Fracture surface morphologies of non-hole specimens (a) macrographic morphology; (b) fatigue source region |

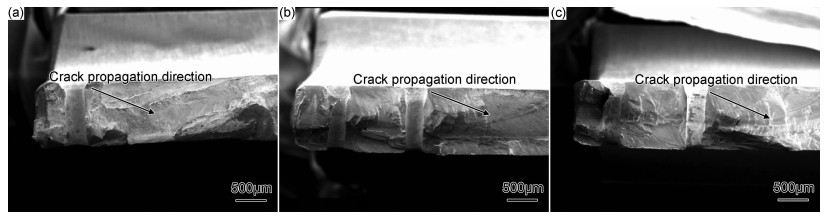

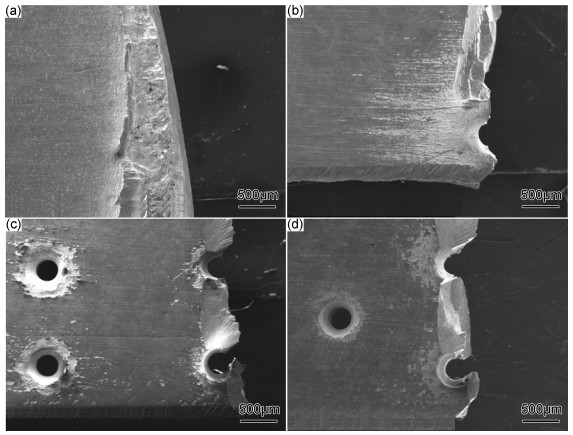

图 3为3种不同孔布局下各试样断口宏观形貌。可见各试样裂纹均从气膜孔附近起源,且存在多个裂纹源,主源与加载方向约成45°。由于孔的存在破坏了试样的几何连续性,导致在孔周围产生应力集中,裂纹延伸到应力较低区域时试样被撕断。

|

图 3 不同孔分布下各试样断口宏观形貌 (a) 1排孔;(b) 2排孔;(c) 3排孔 Fig. 3 Fracture surface macrographic morphologies of different specimens (a) with single row cooling holes; (b) with two rows cooling holes; (c) with three rows cooling holes |

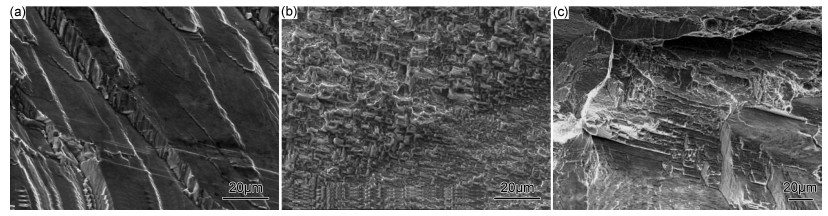

尽管孔的布局有所差异,但总体上由于DD6单晶高温合金的特性,决定了其疲劳断裂特征具有大致相同的规律性。图 4为2排孔试样断口微观形貌。其中,图 4(a)为疲劳扩展第一阶段,可见类解理形貌,相对而言,1排孔试样疲劳扩展第一阶段扩展得相对充分;图 4(b)为疲劳扩展第二阶段,可见疲劳条带特征,且随着气膜孔排数的增多,疲劳扩展区的面积逐渐减小;图 4(c)为快速扩展区,可见类解理台阶形貌,以及随着裂纹快速扩展韧窝逐渐增多[10-14]。

|

图 4 2排孔试样断口微观形貌 (a) 类解理;(b) 疲劳条带;(c) 类解理台阶 Fig. 4 Fracture surface micrographic morphologies of two rows holes specimens (a) like cleavage; (b) fatigue striations; (c) like cleavage step |

图 5(a)为无孔试样断口侧面形貌,可见断面法线方向基本与加载方向平行。图 5(b)为1排孔试样断口侧面形貌,由于气膜孔周边存在应力集中,最大应力分布在孔周法线方向与加载方向平行的断面上,根据断口和晶体学理论推测为{001}滑移面[15],裂纹沿此滑移面快速扩展,最终导致试样沿此滑移面断裂。

|

图 5 不同试样断口侧面形貌 (a) 无孔;(b) 1排孔;(c) 2排孔;(d) 3排孔 Fig. 5 Fracture side surface morphologies of different specimens (a) with non-hole; (b) with single row cooling holes; (c) with two rows cooling holes; (d) with three rows cooling holes |

图 5(c),(d) 为2排孔和3排孔试样断口的侧面形貌。对于上下2排气膜孔中间部位的断裂行为与1排孔类似,但上下2排孔孔周的断裂行为与中间部位有所区别,孔周的断面为光滑的斜平面,其法线方向与加载方向约成45°,根据断口和晶体学理论推测断面为{111}滑移面。这是由于多排气膜孔间存在应力干涉,使得上下2排孔周围应力布局更加复杂,从而诱使{111}滑移系同时开动[6]。

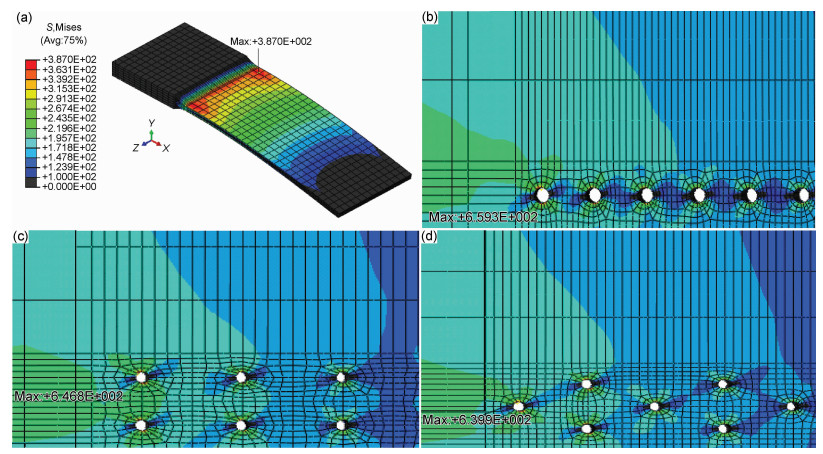

2.4 应力分布气膜孔的存在导致了应力集中,这在对比有、无气膜孔实验中尤为明显。但1排孔、2排孔、3排孔试样的最大应力较为接近,反映到实验结果上为疲劳寿命较为接近。而1排孔试样疲劳寿命又与2排孔、3排孔试样有一定差异,这是由于薄弱截面处存在孔的数量不同 (1排孔试样薄弱截面处为1个孔,2排孔、3排孔试样薄弱截面处为2个孔)。

图 6给出了4种不同试样的最大应力场分布,由图 6(a)可知,不带孔的疲劳试样在距圆弧段约2 mm处的应力最大。而对于带孔试样,可以看到气膜孔周边存在明显的应力集中和较大的应力梯度。由图 6(b)可知,带1排孔试样在第1孔处应力最集中;由图 6(c), (d) 可知,2排孔、3排孔试样均在第2列孔处应力最集中,裂纹从孔边开裂后,沿第2列上下孔直径连续扩展,最后快速扩展到远离孔区域形成滑移开裂,这与图 2~4中试样的断口形貌所揭示的疲劳断裂机理吻合。

|

图 6 4种不同试样的有限元应力分布图 (a) 无孔;(b) 1排孔;(c) 2排孔;(d) 3排孔 Fig. 6 Finite element stress distributions of four different specimens (a) with non-hole; (b) with single row cooling holes; (c) with two rows cooling holes; (d) with three rows cooling holes |

(1) 在同一实验条件下,气膜孔的存在对试样高周疲劳寿命的影响较大,无孔试样平均寿命约为带3排孔试样的4倍;但是气膜孔布局对疲劳寿命的影响相对较小,其中1排孔试样平均寿命是2排孔的1.6倍;而2排孔和3排孔试样平均寿命已较为接近。

(2) 无孔试样裂纹从断口一侧向另一侧扩展,呈线源特征;而1~3排孔试样裂纹均从气膜孔附近起源,且存在多个裂纹源,主源与加载方向约成45°。

(3) 根据断口和晶体学理论推测,无孔、1排孔和多排孔试样的中间部位,裂纹沿{001}滑移面扩展;而多排孔上下2排孔孔周断面法线方向与加载方向约成45°斜平面,裂纹沿{111}滑移面扩展。

(4) 采用有限元方法分析了不同试样孔边应力场的分布规律,不带孔的疲劳试样在距圆弧段约2 mm处的应力最大;带1排孔试样在第1孔处应力最集中,而2排孔、3排孔试样均在第2列孔处应力最集中。

| [1] | MAZUR Z, LUNA-RAMIREZ A, JUÁREZ-ISLAS J A, et al. Failure analysis of a gas turbine blade made of Inconel 738 LC alloy[J]. Engineering Failure Analysis, 2005, 12 (3): 474–486. DOI: 10.1016/j.engfailanal.2004.10.002 |

| [2] | KUPKOVITS R A, NEU R W. Thermomechanical fatigue of a directionally-solidified Ni-based superalloy:smooth and cylindrically-notched specimens[J]. International Journal of Fatigue, 2010, 32 (8): 1330–1342. DOI: 10.1016/j.ijfatigue.2010.02.002 |

| [3] | PLESNIAK M W. Noncanonical short hole jets in cross-flow for turbine film cooling[J]. Journal of Applied Mechanics, 2006, 73 (3): 474–482. DOI: 10.1115/1.2130359 |

| [4] | LUKAS P, PRECLIK P, CADEK J. Notch effects on creep behaviour of CMSX-4 superalloy single crystals[J]. Materials Science and Engineering: A, 2001, 298 (1-2): 84–89. DOI: 10.1016/S0921-5093(00)01288-0 |

| [5] | 李磊, 侯乃先, 敖良波, 等. 不同孔间距下镍基单晶叶片气膜孔弹塑性行为研究[J]. 稀有金属材料与工程, 2013, 42 (3): 519–523. LI L, HOU N X, AO L B, et al. Crystallographic behavior of nickel base single crystal blades film cooling holes under different hole distances[J]. Rare Metal Materials and Engineering, 2013, 42 (3): 519–523. |

| [6] | 卢绪平, 温志勋, 岳珠峰, 等. 镍基单晶气膜孔模拟试样的低周疲劳断裂机理[J]. 稀有金属材料与工程, 2015, 44 (5): 1173–1176. LU X P, WEN Z X, YUE Z F, et al. Low cycle fatigue fracture mechanism of a modeling specimen with cooling film hole of DD6 single crystal superalloy[J]. Rare Metal Materials and Engineering, 2015, 44 (5): 1173–1176. |

| [7] | 侯乃先, 虞跨海, 岳珠峰. 单晶冷却叶片气膜孔附近的蠕变持久寿命分析[J]. 稀有金属材料与工程, 2008, 37 (4): 625–628. HOU N X, YU K H, YUE Z F. Creep life analysis around film hole of nickel-based single crystal cooling blade[J]. Rare Metal Materials and Engineering, 2008, 37 (4): 625–628. |

| [8] | 陶春虎, 何玉怀, 刘新灵. 失效分析新技术[M]. 北京: 国防工业出版社, 2011. TAO C H, HE Y H, LIU X L. Modern Failure Analysis Techniques[M]. Beijing: National Defense Industry Press, 2011. |

| [9] | 张栋, 钟培道, 陶春虎. 失效分析[M]. 北京: 国防工业出版社, 2004. ZHANG D, ZHONG P D, TAO C H. Failure Analysis[M]. Beijing: National Defense Industry Press, 2004. |

| [10] | 张丽辉, 唐定忠, 曹雪刚. 单晶高温合金损伤与断裂特征研究[J]. 失效分析与预防, 2012, 7 (3): 148–152. ZHANG L H, TANG D Z, CAO X G. Damage and fracture characteristics of single crystal superalloy[J]. Failure Analysis and Prevention, 2012, 7 (3): 148–152. |

| [11] | 刘昌奎, 杨胜, 何玉怀, 等. 单晶高温合金断裂特征[J]. 失效分析与预防, 2010, 5 (4): 225–230. LIU C K, YANG S, HE Y H, et al. Fracture features of single crystal superalloys[J]. Failure Analysis and Prevention, 2010, 5 (4): 225–230. |

| [12] | 胡春燕, 刘新灵, 陶春虎. DD6单晶高温合金低周疲劳断裂特征的研究[J]. 失效分析与预防, 2014, 9 (4): 224–227. HU C Y, LIU X L, TAO C H. Low-cycle fatigue fracture features of single crystal superalloy DD6[J]. Failure Analysis and Prevention, 2014, 9 (4): 224–227. |

| [13] | 胡春燕, 刘新灵, 陶春虎, 等. 气膜孔分布对DD6单晶高温合金持久性能及断裂行为的影响[J]. 材料工程, 2016, 44 (5): 93–100. HU C Y, LIU X L, TAO C H, et al. Influence of cooling holes distribution on stress rupture property and fracture behavior of single crystal superalloy DD6[J]. Journal of Materials Engineering, 2016, 44 (5): 93–100. DOI: 10.11868/j.issn.1001-4381.2016.05.015 |

| [14] | SHI Z X, LI J R, LIU S Z, et al. High cycle fatigue behavior of the second generation single crystal superalloy DD6[J]. Transactions of Nonferrous Metals Society of China, 2011, 21 (5): 998–1003. DOI: 10.1016/S1003-6326(11)60812-1 |

| [15] | POTIRNICHE G P, HEARNDON J L, HORSTEMEHER M F, et al. Lattice orientation effects on void growth and coalescence in fcc single crystals[J]. International Journal of Plasticity, 2006, 22 (5): 921–942. DOI: 10.1016/j.ijplas.2005.06.003 |

2017, Vol. 45

2017, Vol. 45