文章信息

- 张国君, 武玉英, 杨化冰, 刘桂亮, 孙谦谦, 刘相法

- ZHANG Guo-jun, WU Yu-ying, YANG Hua-bing, LIU Gui-liang, SUN Qian-qian, LIU Xiang-fa

- 抗Zr“中毒”Al-Ti-B-C中间合金对7050铝合金力学性能的影响

- Influence of Anti Zr-poisoning Al-Ti-B-C Master Alloy on Mechanical Properties of 7050 Aluminum Alloy

- 材料工程, 2017, 45(4): 1-8

- Journal of Materials Engineering, 2017, 45(4): 1-8.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000687

-

文章历史

- 收稿日期: 2016-06-07

- 修订日期: 2017-01-10

2. 山东吕美熔体技术有限公司,济南 250061

2. Shandong Al & Mg Melt Technology Company Limited, Jinan 250061, China

7050铝合金具有高强、高韧、密度低、抗疲劳性能好等诸多优点被广泛应用于航空航天领域[1-3]。随着建设节约型社会的到来,7050铝合金越来越多地应用于汽车、高铁等交通领域。7050铝合金为热处理强化变形铝合金,虽然通过热处理可显著提高其力学性能,但是前期需要经过熔铸,熔体处理是熔铸过程中不可缺少的环节,而晶粒细化又是熔体处理中很重要的一个工艺过程。晶粒细化有很多优点,不仅可以提高材料的强度和韧性,而且能提高材料的加工和成型性能,降低热裂、疏松和偏析倾向,使组织和性能更加均匀[4-6]。晶粒细化的方法有很多,比如合理控制热学条件 (低温浇注、快速冷却等)、动态晶粒细化 (搅拌、超声和振动等)、添加形核剂 (促进异质形核和抑制生长) 等,而添加形核剂是目前应用最普遍的方法。

Zr元素为第ⅣB族第二过渡系元素,在7050铝合金中有3种不同存在形式:初生相ZrAl3、亚稳相ZrAl3 (L12)、稳定相ZrAl3 (DO21)。其中L12型ZrAl3粒子可有效抑制合金热处理过程中的回复再结晶行为,显著提高材料的综合性能。近年来国内外学者研究发现,同时添加Zr元素和Sc元素可进一步增加7050铝合金的强度和塑性,因此Zr元素在7050铝合金中起到了不可或缺的作用[7]。但是,也有研究表明[8]:当采用Al-Ti系中间合金细化含Zr的7050铝合金时,其晶粒细化性能明显减弱,即出现了细化“中毒”现象,没有单独作用时的晶粒细化效果强。Al-Ti-B中间合金是目前工业生产中应用最广泛的形核剂,但是当采用该中间合金细化含Zr的7050铝合金时,其细化效果较差,甚至完全失效,即出现了细化“中毒”现象[9, 10]。Al-Ti-C中间合金研发之初被认为是能够有效抗Zr“中毒”的中间合金,但是它并不能有效地抵抗Zr“中毒” [11]。关于Al-Ti-B和Al-Ti-C中毒机理国内外学者进行了广泛研究,Bunn等[12]研究认为是Zr元素取代了TiB2粒子中的Ti元素形成ZrB2粒子降低了形核效率;Jones和Pearson[13]认为Zr影响了TiAl3释放多余的Ti进而降低了TiB2 (TiC) 粒子的形核效率。虽然国内外学者对Al-Ti-B和Al-Ti-C中间合金的“中毒”现象进行了广泛研究,但是对于制备有效抗Zr“中毒”的中间合金报道较少。

本工作制备了一种新型的Al-5Ti-0.8B-0.2C中间合金,并应用于含Zr的7050铝合金细化实验。同时分析了Al-Ti-B (C) 细化“中毒”原因及Al-Ti-B-C抗Zr“中毒”机理,并研究了Al-Ti-B-C中间合金对铸态7050铝合金力学性能的影响。

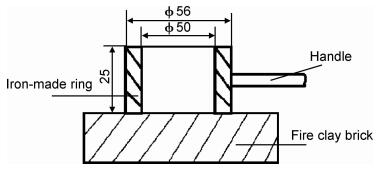

1 实验材料与方法 1.1 实验材料以纯铝、纯锌、纯镁、纯铜以及Al-5Zr合金为原料,按照表 1中合金的名义成分配制7050铝合金,合金编号为7# (不含Zr) 和7#-Zr (含有0.2%Zr, 质量分数, 下同)。本工作以Al-B-C和海绵钛为原料采用熔体法制备了实验用新型Al-5Ti-0.8B-0.2C中间合金并用于含Zr的7050铝合金的细化实验,并与Al-5Ti-1B,Al-4Ti-1C中间合金实验进行了对比。Al-5Ti-1B,Al-4Ti-1C和Al-B-C中间合金由山东吕美熔体有限公司提供。实验过程如下:首先,将7050铝合金置于黏土型石墨坩埚中,并将坩埚放在25 kW中频感应炉中加热熔化,铝合金熔体温度为 (750±10) ℃;然后,加入0.6% C2Cl6进行铝熔体的精炼,精炼完成后向铝熔体中分别添加0.2% Al-5Ti-1B,Al-4Ti-1C和Al-5Ti-0.8B-0.2C中间合金 (以下分别简称为Al-Ti-B,Al-Ti-C,Al-Ti-B-C);保温5 min后,浇铸到KBI环型模具 (图 1) 和拉伸试棒模具中,浇铸温度为720 ℃,模具温度为300 ℃。拉伸试棒热处理工艺为:470 ℃/8 h水淬+120 ℃/24 h空冷。

| No | Mass fraction/% | ||||

| Zn | Mg | Cu | Zr | Al | |

| 7# | 6.0 | 2.0 | 2.0 | 0.0 | Bal |

| 7#-Zr | 6.0 | 2.0 | 2.0 | 0.2 | Bal |

|

图 1 KBI环型模具示意图 Fig. 1 Schematic diagram of KBI |

通过场发射扫描电子显微镜 (FESEM)、X射线衍射仪 (XRD) 和能量色谱仪 (EDS) 进行不同中间合金的微观组织观察与成分分析。由KBI环型模具中取出试样,在试样中心位置取样,进行镶样、打磨和机械抛光处理;然后采用Keller试剂腐蚀后观察合金微观组织,Keller试剂成分为1.0mL HF+1.5mL HCl+2.5mL HNO3+95mL H2O,腐蚀时间为20~30 s;利用光学显微镜 (HSVM) 进行微观组织观察,并采用截线法进行晶粒尺寸统计。

试样按照国家标准GB/T 24196-2009加工拉伸试棒,每组加工6根,采用数显布氏硬度计 (HBW-3000) 和万能试验机分别进行7050铝合金 (铸态) 硬度、室温极限抗拉强度和伸长率的测试,测试结果取所有数据平均值。

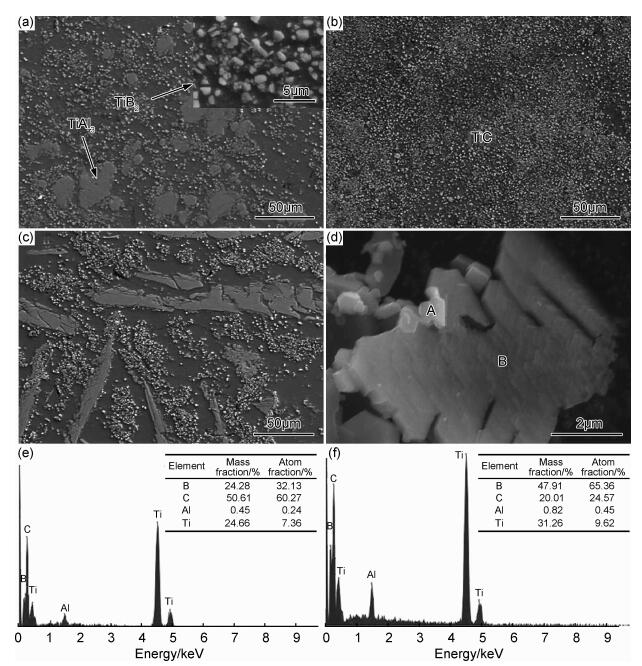

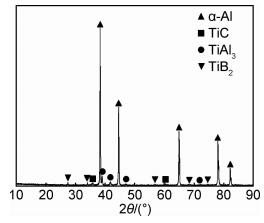

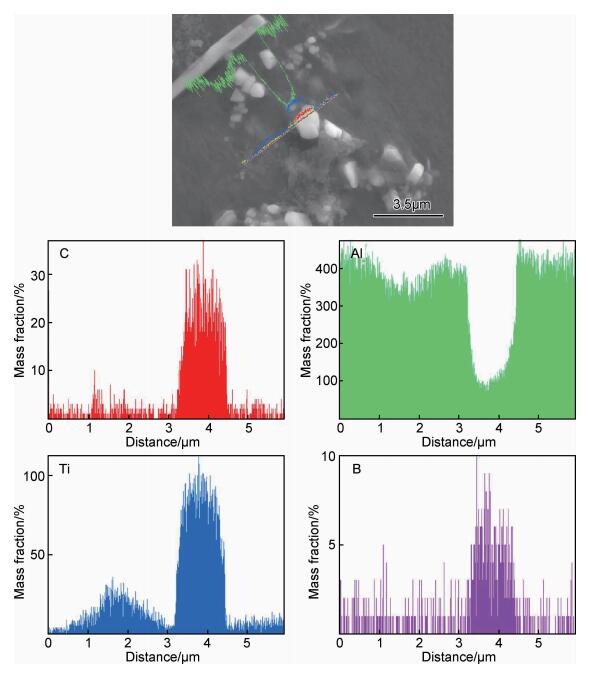

2 实验结果 2.1 中间合金微观组织分析图 2所示为不同中间合金的显微组织。由图 2 (a) 可以看出,Al-Ti-B中间合金在Al基体上分布着TiAl3相和TiB2粒子,其中TiB2粒子尺寸约为2 μm并且出现了一定程度的偏聚现象 (如图 2 (a) 放大图所示)。由Al-Ti-C中间合金微观组织 (图 2 (b)) 可以看出α-Al基体上弥散分布着TiC粒子。图 2 (c), (d)为Al-Ti-B-C中间合金微观组织,可以看出TiB2和TiC粒子较为均匀地分布在Al基体上,结合EDS分析结果 (图 2 (e)) 可以看出A粒子为TiC粒子并掺杂少量的B元素。Nie等[14]研究发现,TiC粒子结构不稳定,在制备Al-Ti-B-C过程中微量的B元素极易掺杂到TiC粒子中形成掺杂型的TiCyBx粒子。由图 2 (f)可知B粒子为TiB2粒子,同样在制备过程中少量的C元素替换了TiB2粒子中的B元素,形成了微量C掺杂的TiB2粒子;因此,Al-Ti-B-C中间合金中含有掺杂型的TiC粒子和TiB2粒子。图 3为Al-Ti-B-C中间合金XRD的测试结果。由图 3可知,Al-Ti-B-C中间合金主要含有TiAl3相、TiB2和TiC粒子。为了更直观地观察TiC粒子掺杂情况,对基体上的TiC粒子进行了线扫描分析,扫描结果如图 4所示,可以看出Ti,C和B元素存在对应关系,结合EDS结果可知TiC粒子中掺杂了微量的B原子。

|

图 2 不同中间合金的微观组织及能谱分析 (a) Al-Ti-B; (b) Al-Ti-C; (c), (d) Al-Ti-B-C; (e) 点A的EDS分析; (f) 点B的EDS分析 Fig. 2 Microstructures and EDS analysis of different kinds of master alloys (a) Al-Ti-B; (b) Al-Ti-C; (c), (d) Al-Ti-B-C; (e) EDS results of point A; (f) EDS results of point B |

|

图 3 Al-Ti-B-C中间合金XRD的测试结果 Fig. 3 XRD results of Al-Ti-B-C master alloy |

|

图 4 Al-Ti-B-C中间合金中TiC粒子线扫描分析 Fig. 4 Line-scanning analysis of TiC particles in the Al-Ti-B-C master alloy |

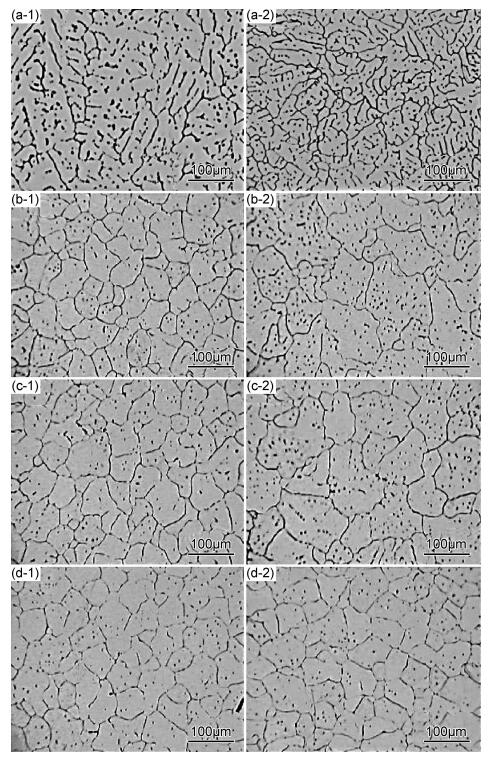

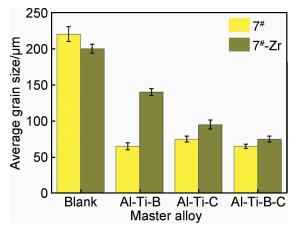

添加0.2% Al-Ti-B, Al-Ti-C和Al-Ti-B-C中间合金并保温5 min后,7050铝合金的晶粒细化微观组织如图 5所示。图 5 (a-1) 为未添加细化剂的7#合金微观组织,可以看出其晶粒粗大、树枝晶发达,平均晶粒尺寸约为220 μm (图 6)。添加0.2% Zr元素后7#-Zr合金 (图 5 (a-2)) 树枝晶数量减少,合金平均晶粒尺寸约为200 μm (图 6),即微量Zr元素具有细化作用,但是效果并不明显。添加Al-Ti-B中间合金细化7#和7#-Zr合金微观组织如图 5 (b)所示,当合金中未添加Zr元素时,细化后合金晶粒较为细小,而添加Zr元素后其晶粒变得粗大,平均晶粒尺寸由65 μm粗化到140 μm (图 6),发生了明显的细化“中毒”现象。图 5 (c)为经Al-Ti-C细化后7050铝合金的微观组织,可以看出,合金中未添加Zr元素时其晶粒尺寸同样很细小,但当合金中添加Zr元素后,其晶粒变得粗大,平均晶粒尺寸由75 μm增加到95 μm (图 6)。Al-Ti-B和Al-Ti-C中间合金细化含Zr的7050铝合金时均发生了较为明显的细化“中毒”现象。但是,由图 5 (d)可以看出,添加Al-Ti-B-C中间合金细化7050铝合金时,合金中是否含有Zr元素,合金的晶粒均很细小,晶粒尺寸相差不大,Al-Ti-B-C中间合金细化含Zr的7050合金时没有发生细化“中毒”现象,即相比于Al-Ti-B和Al-Ti-C中间合金Al-Ti-B-C具有较强的抗Zr“中毒”能力。

|

图 5 不同中间合金细化7050铝合金保温5 min时微观组织 (a) 未添加中间合金; (b) 添加0.2% Al-Ti-B; (c) 添加0.2% Al-Ti-C; (d) 添加0.2% Al-Ti-B-C; (1) 7#; (2) 7#-Zr Fig. 5 Grain refinement microstructures of the master alloys on 7050 aluminum alloys holding for 5 min (a) without master alloy; (b) addition of 0.2% Al-Ti-B; (c) addition of 0.2% Al-Ti-C; (d) addition of 0.2% Al-Ti-B-C; (1) 7#; (2) 7#-Zr |

|

图 6 不同中间合金细化后7050铝合金平均晶粒尺寸 Fig. 6 Average grain sizes of 7050 aluminum alloys refined by different kinds of master alloys |

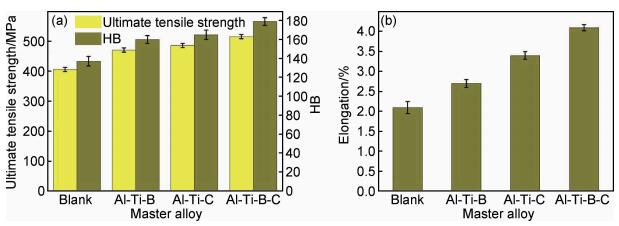

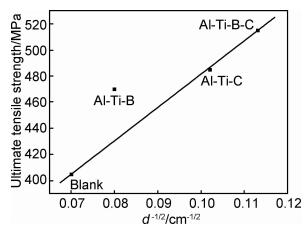

本工作研究了不同中间合金对铸态7050铝合金 (含Zr) 力学性能的影响,分别进行了合金室温极限抗拉强度、硬度和伸长率测试,结果如图 7所示。图 7 (a)为室温极限抗拉强度和硬度测试结果,可以得出经Al-Ti-B, Al-Ti-C和Al-Ti-B-C细化后抗拉强度由未细化的405 MPa分别提高到470, 485 MPa和515 MPa,提升了16.7%, 19.7%和27.2%。经Al-Ti-B-C细化后合金布氏硬度由137 HB提高到179 HB,提高了30.6%。图 7 (b)为不同中间合金细化后伸长率的测试结果,可知合金经Al-Ti-B-C细化后伸长率由未细化的2.1%提高到4.1%,即经Al-Ti-B-C中间合金细化后,7050铝合金力学性能得到了大幅度的提升。采用Hall-Petch公式[13]:σ=σ0+kd-1/2对晶粒度和力学性能的关系进行拟合,拟合结果 (图 8) 与实验结果相吻合进一步说明晶粒尺寸越细小,合金力学性能越高。

|

图 7 不同中间合金对7050铝合金力学性能的影响 (a) 极限抗拉强度和硬度; (b) 伸长率 Fig. 7 Effects of different kinds of master alloys on mechanical properties of 7050 aluminum alloys (a) ultimate tensile strength and hardness; (b) elongation |

|

图 8 不同中间合金细化后7050铝合金晶粒尺寸与力学性能关系 Fig. 8 Relationship between the grain size and mechanical properties of 7050 aluminum alloys refined by different master alloys |

文献表明[13]:Al-Ti合金和Al-Zr合金单独细化铝合金时均有较好的细化效果,但是当二者同时加入合金熔体中时晶粒细化性能都会显著减弱,即二者出现相互“中毒”现象。根据以上实验结果表明,添加0.2% Al-Ti-B中间合金细化7050铝合金且7050合金中不含Zr元素时,经Al-Ti-B细化后晶粒尺寸较细小,细化效率高。但是相同细化工艺下,当7050铝合金含有Zr元素时,Al-Ti-B细化后7050合金晶粒较为粗大,中间合金的细化效率显著减弱,即出现了之前报道过的细化“中毒”现象。研究表明[15]:Al-Ti-B中间合金细化过程中,TiB2粒子无法单独作为α-Al的有效形核核心,而是需要粒子表面富集一层TiAl3,在此基础上才能作为有效形核衬底,即TiB2粒子促进了TiAl3的形核,TiAl3成为α-Al的有效形核衬底。但是王淑俊[16]研究发现:当合金中含有Zr元素时,Zr原子极易与TiAl3发生反应形成TiZrAl三元相,并且包裹着TiAl3相进行生长,使TiAl3不能有效地在TiB2粒子表面形核。肖政兵[17]通过计算粒子间错配度也发现,新形成的TiZrAl三元相相比于TiAl3来说,其自身并不能作为有效的异质形核衬底; 因此,Al-Ti-B中间合金细化含Zr7050铝合金时出现了细化“中毒”现象,在本实验中也得到了印证。此外,根据以上实验数据可知,Al-Ti-C出现了与Al-Ti-B相类似的细化“中毒”现象,但是相比于Al-Ti-B来说,Al-Ti-C中间合金“中毒”程度比Al-Ti-B要轻,Al-Ti-C中间合金中主要含有TiC粒子,实验表明[18] TiC并不是有效的形核衬底,而有多余Ti存在的时候,则可得到与15倍的TiC颗粒相同的细化效果,所以TiC粒子作为异质形核衬底也需要熔体中的Ti原子辅助。于丽娜[19]研究表明:TiC粒子表面富Ti层的Ti浓度要远远高于TiB2粒子表面的Ti浓度,即相比于TiB2粒子来说,TiC粒子表面的富Ti层更加不容易被破坏; 因此,相比于Al-Ti-B中间合金来说,TiC粒子比TiB2粒子更加抗Zr“中毒”,即相同实验工艺下,Al-Ti-C中间合金细化含Zr7050铝合金的效果优于Al-Ti-B中间合金。

本研究中Al-Ti-B-C细化含Zr的7050合金时,合金晶粒尺寸细小,与Al-Ti-B和Al-Ti-C细化实验结果相比,Al-Ti-B-C细化效果最好,并没有发生明显的“中毒”现象。由以上分析可知,Al-Ti-B-C中主要含有TiAl3,TiB2以及掺杂型TiC粒子。研究表明[20]:TiCx为非化学计量比化合物 (0.49≤x≤0.98),即TiC结构中存在大量的C空位,TiC中碳空位的浓度一般不会引起晶格类型的变化,但会引起晶格参数、弹性模量和化学键的特性等变化。随着TiCx中x的降低,空位浓度增高,共价键数据和程度降低,因此TiCx活性相对更高,结构更加不稳定。Al-Ti-B-C中间合金制备过程中,由于B和C原子尺寸性质相似,在TiC生长过程中微量的B原子能够扩散到晶格中并且占据一定的空位,进而减少了TiC粒子结构中的空位浓度,提高了TiC结构的稳定性。Nie等[21]研究表明:TiC生长过程中微量B的掺杂虽然没有改变粒子的晶体结构类型,但是改变了粒子生长方式,促使六角板片状的TiC粒子形成,进一步提高了粒子的形核效率; 因此,Al-Ti-B-C中间合金细化含Zr的7050铝合金时,Zr元素即使与TiAl3生成了TiZrAl三元化合物,但是由于中间合金中含有结构稳定、形核能力强的掺杂型TiC粒子,所以Al-Ti-B-C细化含Zr铝合金时其细化效果较好,没有明显细化“中毒”现象。根据以上实验结果分析,细化含Zr的7050铝合金时,与Al-Ti-B和Al-Ti-C相比,Al-Ti-B-C中间合金具有更好的细化效果。

4 结论(1) 在7050铝合金中,Zr元素削弱了Al-5Ti-1B和Al-4Ti-1C中间合金的细化能力,出现明显的细化“中毒”现象; 而Al-5Ti-0.8B-0.2C中间合金具有抗Zr“中毒”能力,适于细化含Zr的7050铝合金。

(2) 经Al-5Ti-0.8B-0.2C细化后,铸态7050铝合金力学性能得到大幅度提升,与未添加细化剂的合金相比,其室温极限抗拉强度和硬度分别提高了27.2%和30.6%,伸长率由2.1%提高到4.1%,与经Al-5Ti-1B和Al-4Ti-1C细化后合金的力学性能相比提高幅度最大。

| [1] | 赵凤, 鲁法云, 郭富安. 两种7050铝合金厚板的组织与性能[J]. 航空材料学报, 2015, 35 (2): 64–71. ZHAO F, LU F Y, GUO F A. Comparative analysis of microstructures and properties of two kinds of thick plates of 7050-T7451 aluminum alloy[J]. Journal of Aeronautical Materials, 2015, 35 (2): 64–71. DOI: 10.11868/j.issn.1005-5053.2015.2.008 |

| [2] | DENG Y L, WAN L, ZHANG Y Y, et al. Influence of Mg content on quench sensitivity of Al-Zn-Mg-Cu aluminum alloys[J]. Journal of Alloys and Compounds, 2011, 509 (13): 4636–4642. DOI: 10.1016/j.jallcom.2011.01.147 |

| [3] | LIAO Y G, HAN X Q, ZENG M X, et al. Influence of Cu on microstructure and tensile properties of 7xxx series aluminum alloy[J]. Materials & Design, 2015, 66 : 581–586. |

| [4] | BIROL Y. AlB3 master alloy to grain refine AlSi10 Mg and AlSi12-Cu aluminium foundry alloys[J]. Journal of Alloys and Compounds, 2012, 513 (5): 150–153. |

| [5] | HAN Y F, LI K, WANG J, et al. Influence of high-intensity ultrasound on grain refining performance of Al-5Ti-1B master alloy on aluminium[J]. Materials Science and Engineering: A, 2005, 405 (1-2): 206–312. |

| [6] | EASTON M A, STJOHN D H. A model of grain refinement incorporating alloy constitution and potency of heterogeneous nucleant particles[J]. Acta Materialia, 2001, 49 (10): 1867–1878. DOI: 10.1016/S1359-6454(00)00368-2 |

| [7] | LIU J, YAO P, ZHAO N Q, et al. Effect of minor Sc and Zr on recrystallization behavior and mechanical properties of novel Al-Zn-Mg-Cu alloys[J]. Journal of Alloys and Compounds, 2016, 657 (5): 717–725. |

| [8] | 肖政兵, 邓运来, 唐建国, 等. Al-Ti-C与Al-Ti-B晶粒细化剂的Zr中毒机理[J]. 中国有色金属学报, 2012, 22 (2): 371–378. XIAO Z B, DENG Y L, TANG J G, et al. Poisoning mechanism of Zr on grain refiner of Al-Ti-C and Al-Ti-B[J]. The Chinese Journal of Nonferrous Metals, 2012, 22 (2): 371–378. |

| [9] | 黄元春, 杜志勇, 肖政兵, 等. Al-Ti-C和Al-Ti-B对7050铝合金微观组织与力学性能的影响[J]. 材料工程, 2015, 43 (12): 75–80. HUANG Y C, DU Z Y, XIAO Z B, et al. Effect of Al-Ti-C and Al-Ti-B on microstructure and mechanical performance of 7050 aluminum alloy[J]. Journal of Materials Engineering, 2015, 43 (12): 75–80. DOI: 10.11868/j.issn.1001-4381.2015.12.013 |

| [10] | HARDMAN A, HAYES F H. Al-Ti-B grain refining alloys from Al, B2O3 and TiO2[J]. Materials Science Forum, 1996, 217-222 : 247–252. DOI: 10.4028/www.scientific.net/MSF.217-222 |

| [11] | 丁清伟, 任欣, 黄同瑊, 等. 不同晶粒细化剂及其对7050铝合金细化效果对比研究[J]. 铸造, 2014, 63 (12): 1259–1262. DING Q W, REN X, HUANG T J, et al. Different kinds of grain refiners and the refining effect comparison to 7050 aluminum alloy[J]. Foundry, 2014, 63 (12): 1259–1262. |

| [12] | BUNN A M, SCHUMACHER P, KEARNS M A, et al. Grain refinement by Al-Ti-B alloys in aluminum melts: a study of the mechanisms of poisoning by zirconium[J]. Materials Science and Technology, 1999, 15 (10): 1115–1123. DOI: 10.1179/026708399101505158 |

| [13] | JONES G P, PEARSON J. Factor affecting grain refinement of aluminium using Ti and B additives[J]. Metallurgical Transactions B, 1976, 7 (2): 223–234. DOI: 10.1007/BF02654921 |

| [14] | NIE J F, MA X G, DING H M, et al. Microstructure and grain refining performance of a new Al-Ti-C-B master alloy[J]. Journal of Alloys and Compounds, 2009, 486 (1-2): 185–190. DOI: 10.1016/j.jallcom.2009.06.190 |

| [15] | MURTY B S, KORI S A, CHAKRABORTY M. Grain refinement of aluminium and its alloys by heterogeneous nucleation and alloying[J]. International Materials Reviews, 2002, 47 (1): 3–29. DOI: 10.1179/095066001225001049 |

| [16] | 王淑俊. 含Zr铝合金的细化"中毒"现象及其细化新工艺研究[D]. 济南: 山东大学, 2009. WANG S J. Study on the "poisoning" phenomena and the new refining technique for Zr-bearing aluminum alloys[D]. Jinan: Shandong University, 2009. |

| [17] | 肖政兵. 晶粒细化剂应用及其Zr"中毒"机理研究[D]. 长沙: 中南大学, 2011. XIAO Z B. Study on the mechanism of Zr-poisoning and the application of grain refiners[D]. Changsha: Central South University, 2011. |

| [18] | SEETHARAMAN S, SICHEN D. Estimation of the viscosities of binary metallic melts using Gibbs energies of mixing[J]. Metallurgical and Materials Transactions B, 1994, 25 (4): 589–595. DOI: 10.1007/BF02650079 |

| [19] | 于丽娜. 铝合金中TiB2、TiC界面过渡区 (相) 的研究[D]. 济南: 山东大学, 2007. YU L N. Transition zone (phase) on the interface of TiB2, TiC in aluminium alloy[D]. Jinan: Shandong University, 2007. |

| [20] | LI Y X, HU J D, WANG H Y, et al. Thermodynamic and lattice parameter calculation of TiC produced from Al-Ti-C powders by laser igniting self-propagating high-temperature synthesis[J]. Materials Science and Engineering: A, 2007, 458 (1-2): 235–239. DOI: 10.1016/j.msea.2006.12.075 |

| [21] | NIE J F, MA X G, LI P T, et al. Effect of B/C ratio on the microstructure and grain refining efficiency of Al-Ti-C-B master alloy[J]. Journal of Alloys and Compounds, 2011, 509 (4): 1119–1123. DOI: 10.1016/j.jallcom.2010.09.180 |

2017, Vol. 45

2017, Vol. 45