文章信息

- 王忠军, 付学丹, 朱晶, 周乐, 王洪斌

- WANG Zhong-jun, FU Xue-dan, ZHU Jing, ZHOU Le, WANG Hong-bin

- ZK60和ZK60-1.0Er镁合金热压缩变形和加工图

- Hot Compressive Deformation and Processing Maps of ZK60 and ZK60-1.0Er Magnesium Alloy

- 材料工程, 2017, 45(3): 102-111

- Journal of Materials Engineering, 2017, 45(3): 102-111.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000505

-

文章历史

- 收稿日期: 2016-05-01

- 修订日期: 2016-12-14

ZK60镁合金具有较高的比强度、比刚度和良好的高温塑性加工性能[1],但金属Mg与Zn密度差较大,ZK60合金的液固相线的凝固区间过大,使得ZK60合金易于出现疏松缩孔,显微偏析等缺陷[2, 3]。在ZK60镁合金中添加稀土元素能改善这些缺点,且能提高高温强度,改善焊接性能[4]。镁合金中常添加的稀土元素有Y,Ce,La和Nd等[5]。对于Mg-Zn-Zr系的ZK60商业牌号镁合金,经过固溶处理和热挤压变形后,由于合金内部的化学成分和相结构较原始铸造状态均匀,在温度为340~380℃,应变速率为0.0001~1.0s-1的极其宽泛的热加工参数范围内为热加工的安全区域,表现出良好的高温塑性和热加工性能[6]。此外,添加质量分数为1.0 %的稀土元素Ce能够扩大ZK60变形镁合金的稳态流变区域,从而明显缩小失稳区域[7]。对于未经过变形处理的铸造状态合金进行热加工为短流程热加工工艺,能够大幅度降低镁合金产品的加工成本,稳态流变能够有效避开镁合金热加工的失稳区域,避免热裂纹的萌生和扩展,对提高镁合金产品的成材率具有关键作用。目前,关于铸态ZK60镁合金及其稀土改性合金热加工特点和加工图的系统研究尚未见文献报道。本课题组向ZK60镁合金中加入质量分数为1.0%的稀土元素Er[8, 9],得到了ZK60-1.0Er铸态合金, 该种镁合金的晶界附近存在含有稀土Er的共晶相[10]。本工作通过热模拟压缩实验,研究了ZK60和ZK60-1.0Er两种镁合金在不同变形条件下的流变特征,同时构建本构方程,以此反映变形温度和应变速率对流变应力的影响,通过绘制热加工图确定适宜的热加工区间,给出Er对ZK60镁合金变形机制和加工图的影响规律,为开发含Er的新型稀土镁合金提供一定依据。

1 实验材料与方法ZK60镁合金铸锭的名义化学成分为: Zn 6.0%, Zr 0.5%, Mg余量。加入1.0%的稀土Er后形成ZK60-1.0Er镁合金。铸锭经过420℃保温6h的均匀化热处理后进行热压缩实验。热压缩试样为8.0mm×12.0mm的圆柱体,试样的中心轴线位置为距离铸造圆锭的中轴线的0.5r处。采用Gleeble-1500D热模拟试验机进行热压缩实验,热压缩实验参数:变形温度分别为160,260,320℃和420℃;应变速率分别为0.0001,0.001,0.01s-1和1.0s-1。在进行热压缩实验时,在试样两端各挖一个凹槽,同时在凹槽处涂抹润滑剂以防止试样两端与模拟试验机压头之间摩擦而影响实验结果。为确保热压缩后的试样无组织变化,须立即将热压缩后的试样放入室温的水中冷却,之后将试样沿压缩轴向切开,将剖面打磨、抛光、腐蚀及进行金相组织观察。腐蚀液按以下比例配制:苦味酸5g,冰醋酸15mL和无水乙醇100mL。由于无水乙醇极易挥发,为不影响实验结果的准确性,腐蚀液需现用现配。

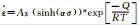

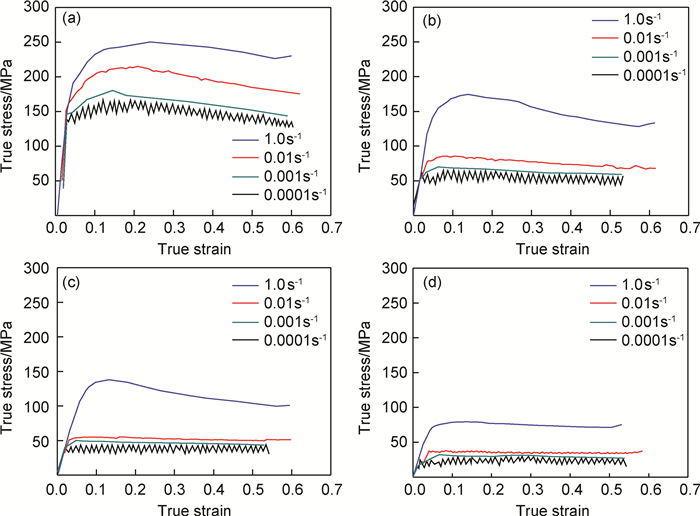

2 实验结果与分析 2.1 流变行为ZK60和ZK60-1.0Er两种镁合金在不同变形温度 (T=160,260,320,420℃) 与不同应变速率 (

|

图 1 不同变形温度与应变速率下ZK60镁合金应力-应变曲线 (a)160℃;(b)260℃;(c)320℃;(d)420℃ Fig. 1 Stress-strain curves of ZK60 magnesium alloy at different temperatures and strain rates (a)160℃; (b)260℃; (c)320℃; (d)420℃ |

|

图 2 不同变形温度和应变速率下ZK60-1.0Er镁合金应力-应变曲线 (a)160℃;(b)260℃;(c)320℃;(d)420℃ Fig. 2 Stress-strain curves of ZK60-1.0Er magnesium alloy at different temperatures and strain rates (a)160℃; (b)260℃; (c)320℃; (d)420℃ |

为进一步描述ZK60和ZK60-1.0Er两种镁合金在热变形过程中热加工变形参数 (变形温度T、应变速率

Zener-Hollomon通过引入温度补偿的变形速率因子Z参数来验证变形温度T和应变速率

|

(1) |

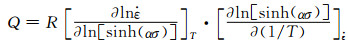

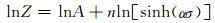

分别取ZK60和ZK60-1.0Er两种镁合金在稳态流变 (ε=0.4) 时的流变应力σ值,分别作ln

|

(2) |

由式 (2) 可知:ln

|

图 3 ln  |

| Alloy | Q/(kJ·mol-1) | |||

T=160-190℃ =0.001-0.01s-1 =0.001-0.01s-1 | T=160-190℃ =0.01-1.0s-1 =0.01-1.0s-1 | T=225-420℃ =0.0001-0.001s-1 =0.0001-0.001s-1 | T=225-420℃ =0.01-1.0s-1 =0.01-1.0s-1 | |

| ZK60 | 221 | 162 | 200 | 103 |

| ZK60-1.0Er | 220 | 142 | 175 | 68 |

对式 (1) 两边分别取对数可以得到式 (3):

|

(3) |

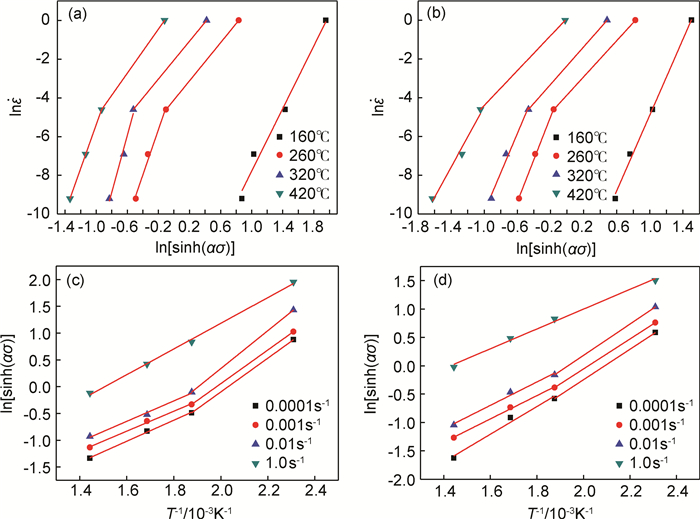

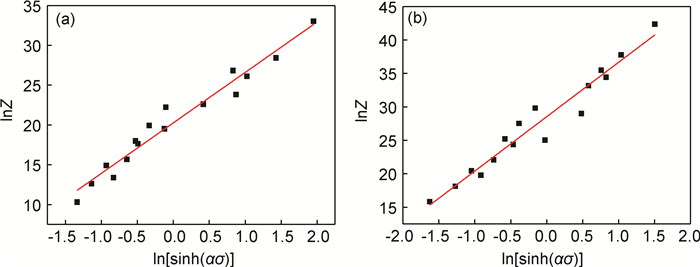

由式 (3) 可知ln[sinh (ασ)]与lnZ之间存在线性关系,绘制两者的关系曲线并进行线性回归,分别如图 4(a),(b)所示,由此可以分别求得两种镁合金的应力指数n和双曲正弦常数A值。同时由式 (3) 和 (1) 可以求得适用于两种镁合金的本构方程的通式,见式 (4)。

|

图 4 lnZ与ln[sinh (ασ)]的关系图 (a) ZK60;(b) ZK60-1.0Er Fig. 4 Relationships between lnZ and ln[sinh (ασ)] (a) ZK60;(b) ZK60-1.0Er |

|

(4) |

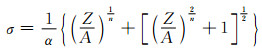

将线性拟合得到的ZK60和ZK60-1.0Er两种镁合金的各个参数代入式 (4) 中即可得到ZK60和ZK60-1.0Er两种镁合金的变形温度T、应变速率

| Alloy | α/MPa | β/MPa | A | n | Q/(kJ·mol-1) |

| ZK60 | 0.011 | 0.116 | 6.23×108 | 6.338 | 183 |

| ZK60-1.0Er | 0.010 | 0.091 | 2.46×1012 | 8.132 | 153 |

对比ZK60和ZK60-1.0Er两种镁合金的本构方程参数值及变形激活能数值可知:ZK60-1.0Er镁合金的应力指数n值高于ZK60镁合金,而变形激活能Q的平均值则低于ZK60镁合金。这说明稀土Er的加入提高了ZK60应力指数和变形应力敏感程度;而变形激活能Q值是金属材料塑性变形时所需能量值,其值越低越易发生热变形,而稀土Er的加入降低了ZK60镁合金变形所需的能量值,更易于热压缩变形的进行。与此同时,两种镁合金的材料常数α和β没有明显差别,这说明:稀土Er的加入没有改变ZK60镁合金的本质,仍然以镁基体的形式存在,因此两者的材料常数基本相同;但双曲正弦常数A值是通过Z参数确定的,而Z参数是由变形激活能Q值所决定的,且稀土Er的加入改变了ZK60镁合金的变形激活能Q值,所以双曲正弦常数A值也发生了相应的变化。

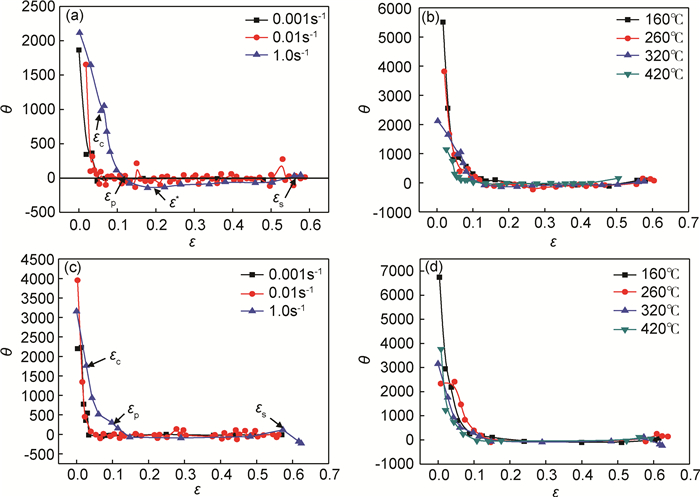

依据本构方程计算理论应力值并与实测应力值进行比较,如图 5所示。图中的方形点表示理论应力值,圆形点表示实测应力值。由图 5可知:两种镁合金的理论应力值与实测应力值均较好地吻合,这亦说明了本构方程较好地反映了流变应力与热变形条件之间的关系。

|

图 5 理论应力值与实测应力值的比较 (a) ZK60;(b) ZK60-1.0Er Fig. 5 Comparision of calculated and measured stresses (a) ZK60;(b) ZK60-1.0Er |

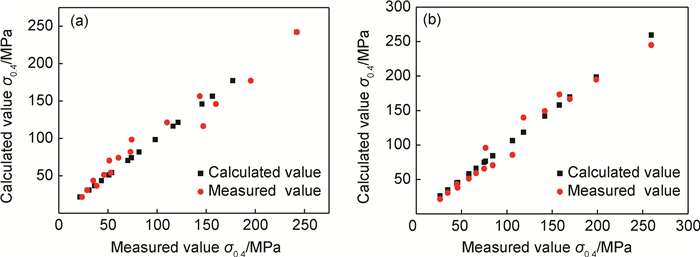

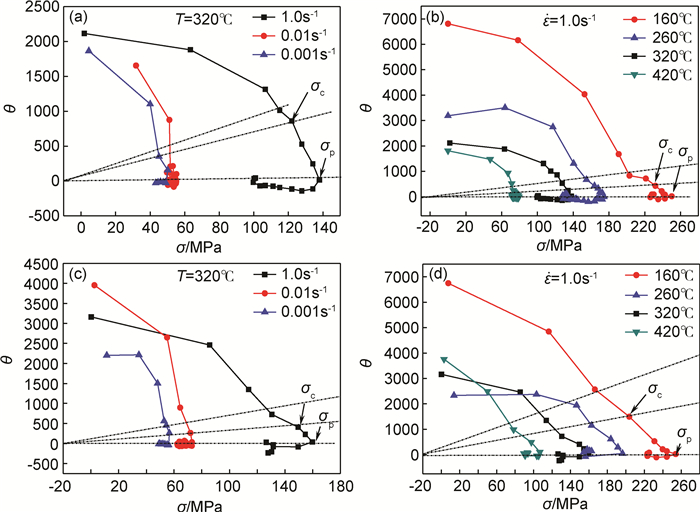

依据ZK60和ZK60-1.0Er两种镁合金的流变应力-应变曲线可知:在热压缩变形过程中两种镁合金均发生了动态再结晶 (Dynamic Recrystallization, DRX),而DRX的发生增强了材料内部的软化作用,使材料的塑性加工性能提高,因此确定动态再结晶发生的临界条件尤为重要。但是从流变应力-应变曲线上无法直接判断达到何种变形程度时动态再结晶开始发生,因此需对流变应力-应变曲线进行加工硬化率的处理。Poliak和Jonas[17]提出了一种通过应变硬化率θ(θ=dσ/dε,其中σ为流变应力,ε为应变量) 与流变应力σ关系曲线的拐点 (即-∂2θ/∂σ=0处) 确定发生动态再结晶临界条件的方法。图 6(a)~(d)分别为ZK60和ZK60-1.0Er两种镁合金在一定变形温度和应变速率条件下的应变硬化率θ与流变应力σ的关系曲线,曲线的拐点即为发生动态再结晶的临界应力σc值点,从θ-σ关系曲线可以看出:在热压缩变形的初始阶段,应变硬化率随流变应力的增加快速减小,随后进入缓慢减小阶段,直至达到动态再结晶发生的临界应力 (即曲线中的拐点σc),此时材料内部开始发生动态再结晶;之后应变硬化率随流变应力的增加而减小的速率再次增大,直至达到流变应力峰值 (即曲线中θ=0的对应点σp),此时加工硬化作用与动态再结晶软化作用达到平衡,应变硬化率θ=0;随后动态再结晶不断进行,再结晶软化作用占据主导地位,此时流变应力开始减小,应变硬化率也减小为负值,当再结晶软化作用与加工硬化作用再次达到平衡时,材料进入稳态流变阶段。

|

图 6 镁合金在不同变形条件下θ-σ关系曲线 (a), (b) ZK60;(c), (d) ZK60-1.0Er Fig. 6 Relationships between θ and σ of magnesium alloy at different conditions (a), (b) ZK60;(c), (d) ZK60-1.0Er |

但通过观察应变硬化率θ与流变应力σ关系曲线可知:在不同的变形条件下,应变硬化率θ与流变应力σ的值的变化范围是不同的,将其绘制到同一个坐标系中时,一定变形条件下的θ-σ关系曲线的形状及走向有所改变,拐点并不明显,由于视觉误差,拐点处所对应的应力值并不能准确地确定,而为了实验的严谨准确,还采用了θ-ε关系曲线确定再结晶的临界条件,在θ-ε曲线上对应的斜率开始减小处即为开始发生动态再结晶的临界应变εc值,再结合流变应力应变曲线即可确定临界应力σc值,如图 7所示。以ZK60镁合金在变形温度T=320℃,

|

图 7 不同变形条件下θ-ε关系曲线 (a),(b) ZK60;(c),(d) ZK60-1.0Er Fig. 7 Relationships between θ and ε at different conditions (a), (b) ZK60;(c), (d) ZK60-1.0Er |

ZK60和ZK60-1.0Er两种镁合金在不同变形条件下的DRX发生的临界应力σc值见表 4和表 5。

| Alloy | σc (=1.0)/MPa | σc (=0.01)/MPa | σc (=0.001)/MPa |

| ZK60 | 101 | 48 | 32 |

| ZK60-1.0Er | 130 | 65 | 52 |

| Alloy | σc (T=160℃)/MPa | σc (T=260℃)/MPa | σc (T=320℃)/MPa | σc (T=420℃)/MPa |

| ZK60 | 192 | 152 | 107 | 76 |

| ZK60-1.0Er | 233 | 163 | 129 | 50 |

从图 6、表 4和表 5可以看出:变形温度T和应变速率

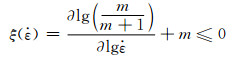

热加工图的绘制是以动态模型为基础的,材料在热加工变形过程中存在能量耗散,包括塑性变形导致的能量耗散和组织变化引起的能量耗散[18],而描述单位体积内材料能量耗散特征的参数称为功率耗散效率因子η,表达式见式 (5)[16]。同时根据Prasad提出的标准得出流变失稳判据的定义式,见式 (6)[19],当失稳判据ξ(

|

(5) |

|

(6) |

式中:m为应变速率敏感因子,表达式为

图 8(a), (b)分别为ZK60和ZK60-1.0Er两种镁合金在稳态流变 (ε=0.4) 时的热加工图。图中的等值线表示功率耗散效率η值,阴影区表示流变失稳区域。从图 8可以看出,热加工图的分布主要受到变形温度T和应变速率

|

图 8 热加工图 (ε=0.4) (a) ZK60;(b) ZK60-1.0Er Fig. 8 Hot processing maps (ε=0.4) (a) ZK60;(b) ZK60-1.0Er |

| Alloy | T/℃ |  /s-1 /s-1 |

η/% | ηmax/% | ξ | σc/MPa |

| ZK60 | 235-420 | 0.3-1.0 | 30-35 | 30-45 | > 0 | 73-107 |

| ZK60-1.0Er | 270-420 | 0.2-1.0 | 35 | 45 | > 0 | 50-129 |

对比两种镁合金的热加工图可知:稀土Er的加入缩小了ZK60镁合金热加工失稳区间,同时使加工安全区间向高温变形区移动。此外,稀土Er的加入还改变了功率耗散效率等值线的走向且增加了高温变形区域的功率耗散效率η的值,其中加工安全区的功率耗散效率η的峰值ηmax由35%增加到45%,促进了动态再结晶晶粒的形核;而在高温低应变速率失稳区的功率耗散效率η的峰值ηmax由15%增加到30%,达到了发生DRX的临界效率值,但在此区域内并没有发生DRX,这是由于在失稳区内合金内部容易出现空洞、裂纹及绝热剪切带等缺陷,从而使得合金内部发生绝热升温致使功率耗散效率η值升高。

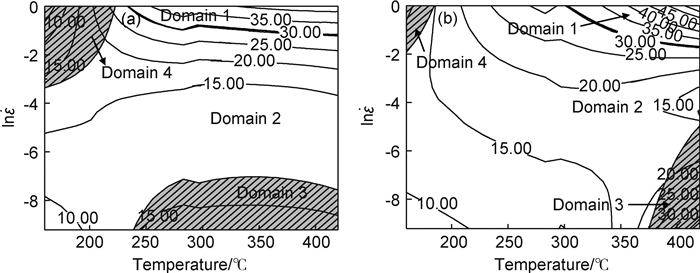

图 9(a),(b)分别为ZK60和ZK60-1.0Er两种镁合金在T=420℃,

|

图 9 安全加工区域的金相组织 (T=420℃,  |

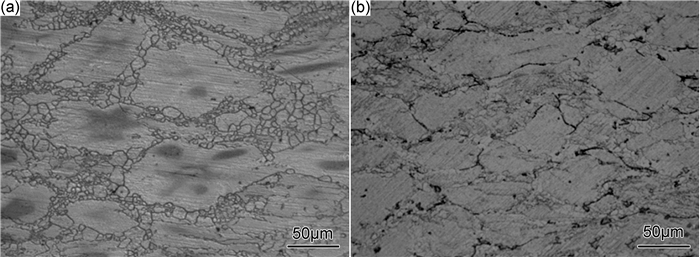

图 10(a),(b)分别为两种镁合金在T=420℃,

|

图 10 失稳加工区域的金相组织 (T=420℃,   |

(1) ZK60和ZK60-1.0Er两种镁合金的平均变形激活能Q分别为183kJ/mol和153kJ/mol,应力指数n分别为6.338和8.315,稀土Er的加入提高了ZK60镁合金的变形敏感程度。

(2) 在420℃/1.0s-1高温高应变速率时,稀土Er的加入降低了ZK60镁合金发生动态再结晶所需的临界应力σc值,促进了再结晶晶粒的形核,但抑制了再结晶晶粒的长大。

(3) 稀土Er的加入缩小了ZK60镁合金的热加工失稳区,热加工安全区向高温区移动分别为T(ZK60)=235~420℃,

| [1] | 王斌, 易丹青, 方西亚, 等. ZK60镁合金高温动态再结晶行为的研究[J]. 材料工程, 2009 (11): 45–50. WANG B, YI D Q, FANG X Y, et al. Thermal simulation on hot deformation behavior of ZK60 magnesium alloy[J]. Journal of Materials Engineering, 2009 (11): 45–50. |

| [2] | 王顺成, 周楠, 郑开宏, 等. 大尺度ZK60镁合金圆棒和型材的组织与力学性能[J]. 材料研究与应用, 2013, 7 (4): 217–222. WANG S C, ZHOU N, ZHENG K H, et al. Microstructure and mechanical properties of round bars and profiles made of ZK60 magnesium alloy with a large size[J]. Materials Research and Application, 2013, 7 (4): 217–222. |

| [3] | WU Y Z, YAN H G, ZHU S Q, et al. Flow behavior and microstructure of ZK60 magnesium alloy compressed at high strain rate[J]. Transactions of Nonferrous Metals Society of China, 2014, 24 (4): 930–938. DOI: 10.1016/S1003-6326(14)63145-9 |

| [4] | 张志华, 潘复生, 陈先华, 等. 稀土元素对ZK60镁合金组织和性能影响的研究现状[J]. 热加工工艺, 2011, 40 (10): 8–12. ZHANG Z H, PAN F S, CHEN X H, et al. Research status of effect of rare earth element on microstructure and properties of ZK60 alloy[J]. Hot Working Technology, 2011, 40 (10): 8–12. |

| [5] | 袁付庆, 张静, 方超. 稀土元素对镁合金晶粒细化的研究[J]. 热加工工艺, 2012, 41 (2): 30–37. YUAN F Q, ZHANG J, FANG C. Effects of rare earth addition on grain refinement of magnesium alloy[J]. Hot Working Technology, 2012, 41 (2): 30–37. |

| [6] | LI J Q, LIU J, CUI Z S. Characterization of hot deformation behavior of extruded ZK60 magnesium alloy using 3D processing maps[J]. Materials & Design, 2014, 56 : 889–897. |

| [7] | YU H, KIM Y M, YOU B S, et al. Effects of cerium addition on the microstructure, mechanical properties and hot workability of ZK60 alloy[J]. Materials Science and Engineering:A, 2013, 559 : 798–807. DOI: 10.1016/j.msea.2012.09.026 |

| [8] | WANG Z J, XU Y, WANG Z J, et al. Solidification behavior microstructure and tensile properties of ZK60-Er magnesium alloys[J]. Journal of Rare Earths, 2011, 29 (6): 558–561. DOI: 10.1016/S1002-0721(10)60497-8 |

| [9] | WANG Z J, YANG Q X, QIAO J. Phase structure of ZK60-1Er magnesium alloy compressed at 450℃[J]. Transactions of Nonferrous Metals Society of China, 2010, 20 : s567–570. DOI: 10.1016/S1003-6326(10)60539-0 |

| [10] | 王忠军, 张彩碚, 崔建忠, 等. 饵和钕对铸态ZK60镁合金显微组织和力学性能的影响[J]. 中国稀土学报, 2006, 24 (6): 710–715. WANG Z J, ZHANG C B, CUI J Z, et al. Effect of erbium and neodymium on microstructure and mechanical properties of ZK60 magnesium alloy[J]. Journal of the Chinese Rare Earth Society, 2006, 24 (6): 710–715. |

| [11] | 林娜, 杨开怀, 陈文哲. 析出相对AZ91D挤压镁合金PLC效应的影响[J]. 材料热处理学报, 2016, 37 (2): 25–30. LIN N, YANG K H, CHEN W Z. Influence of precipitation on PLC effect of AZ91D pressed magnesium alloy[J]. Transactions of Materials and Heat Treatment, 2016, 37 (2): 25–30. |

| [12] | 廖慧敏, 熊守全, 曾明, 等. AZ81E镁合金的高温流变应力模型及热加工图研究[J]. 西华大学学报 (自然科学版), 2013, 32 (3): 10–14. LIAO H M, XIONG S Q, ZENG M, et al. Research on the high temperature flow stress model and processing map of AZ81E magnesium alloy[J]. Journal of Xihua University (Natural Science Edition), 2013, 32 (3): 10–14. |

| [13] | WU H, WEN S P, HUANG H, et al. Hot deformation behavior and constitutive equation of a new type Al-Zn-Mg-Er-Zr alloy during isothermal compression[J]. Materials Science and Engineering:A, 2016, 651 : 415–424. DOI: 10.1016/j.msea.2015.10.122 |

| [14] | 彭建, 韩韡, 彭毅, 等. 基于热扭转实验的ME21镁合金热变形行为研究[J]. 稀有金属, 2014, 38 (3): 341–347. PENG J, HAN W, PENG Y, et al. Hot deformation behavior of ME21 magnesium alloy by hot torsiontest[J]. Chinese Journal of Rare Metals, 2014, 38 (3): 341–347. |

| [15] | CAI Z W, CHEN F X, GUO J Q. Constitutive model for elevated temperature flow stress of AZ41M magnesium alloy considering the compensation of strain[J]. Journal of Alloys and Compounds, 2015, 648 : 215–222. DOI: 10.1016/j.jallcom.2015.06.257 |

| [16] | 董小山, 彭建, 石大伟, 等. ZM21及ZM61合金的热变形行为与动态再结晶临界条件的表征[J]. 中国有色金属学报, 2013, 23 (8): 2069–2076. DONG X S, PENG J, SHI D W, et al. Thermal compression behavior and characterization of dynamic recrystallization critical conditions for ZM21 and ZM61 magnesium alloys[J]. The Chinese Journal of Nonferrous Metals, 2013, 23 (8): 2069–2076. |

| [17] | POLIAK E I, JONAS J J. A one-parameter approach to determining the critical conditions for the initiation of dynamic recrystallization[J]. Acta Materialia, 1992, 44 (1): 127–136. |

| [18] | 李红英, 刘洋, 胡继东, 等. ZA27合金的热变形及加工图[J]. 中国有色金属学报, 2012, 22 (2): 365–370. LI H Y, LIU Y, HU J D, et al. Hot deformation and processing map of ZA27 alloy[J]. The Chinese Journal of Nonferrous Metals, 2012, 22 (2): 365–370. |

| [19] | MOMENI A, DEHGHANI K, EBRAHIMI G R, et al. Developing the processing maps using the hyperbolic sine constitutive equation[J]. Metallurgical and Materials Transactions A, 2013, 44 (12): 5567–5576. DOI: 10.1007/s11661-013-1841-5 |

| [20] | 张蓉, 钱书琨. AZ61镁合金高温变形行为及热加工图[J]. 特种铸造及有色合金, 2014, 34 (1): 19–22. ZHANG R, QIAN S K. Hot deformation behavior and processing map of AZ61 magnesium alloy[J]. Special Casting & Nonferrous Alloys, 2014, 34 (1): 19–22. |

| [21] | 陈宝东, 郭锋, 温静. ZK31-1.5Y镁合金热变形行为及加工图[J]. 稀有金属材料与工程, 2014, 43 (3): 615–620. CHEN B D, GUO F, WEN J. Hot deformation behavior and processing map of ZK31-1.5Y magnesium alloy[J]. Rare Metal Materials and Engineering, 2014, 43 (3): 615–620. |

2017, Vol. 45

2017, Vol. 45