文章信息

- 黄丹, 朱志华, 耿海滨, 熊江涛, 李京龙, 张赋升

- HUANG Dan, ZHU Zhi-hua, GENG Hai-bin, XIONG Jiang-tao, LI Jing-long, ZHANG Fu-sheng

- 5A06铝合金TIG丝材-电弧增材制造工艺

- TIG Wire and Arc Additive Manufacturing of 5A06 Aluminum Alloy

- 材料工程, 2017, 45(3): 66-72

- Journal of Materials Engineering, 2017, 45(3): 66-72.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.000552

-

文章历史

- 收稿日期: 2015-05-04

- 修订日期: 2016-07-30

2. 西北工业大学 摩擦焊接陕西省重点实验室, 西安 710072;

3. 北京航天动力研究所, 北京 100076

2. Shaanxi Key Laboratory of Friction Welding Technology, Northwestern Polytechnical University, Xi'an 710072, China;

3. Beijing Aerospace Propulsion Institute, Beijing 100076, China

丝材-电弧增材制造 (WAAM) 是以电弧为热源,以氩气等惰性气体作保护,通过填充焊丝逐层沉积堆敷,从而获得近净成形的制造技术[1, 2]。相比粉末-激光增材制造,即激光立体成形技术 (Laser Solid Forming, LSF),WAAM是一种快速、低成本制造技术,适用于航空、航海、能源等领域复杂构件大尺寸、小批量制造[3];同时,由于激光在铝合金表面的反射率达80%以上,沉积效率低,因此,WAAM在铝合金增材制造中具有显著技术优势。WAAM实际上是将气体保护电弧焊方法应用到了增材制造领域,主要分为熔化极和不熔化极。熔化极包含长弧和短弧两种工艺,前者为熔滴自由过渡的MIG (metal inert-gas) 电弧,后者为熔滴短路过渡的冷金属过渡 (Cold Metal Transfer, CMT) 电弧。不熔化极为TIG电弧[4],焊丝侧向送进,熔滴过渡采用搭桥过渡。刘望兰[5]采用TIG-WAAM研究了工艺参数对5356铝合金单道成形宏观形貌和微观组织形态的影响,结果表明,成形组织为α固溶体上弥散分布大量β(Mg5Al8) 相,焊接间隔时间为2~5min时成形良好。Ouyang等[6, 7]采用TIG-WAAM工艺成形了4043和5356铝合金零件,研究指出,获得良好成形的关键在于基板的预热、焊接弧长的监控和焊接热输入的精确控制。姜云禄[8]基于CMT研究了5356铝合金的快速成形工艺,研究表明,层间冷却一定时间可以保证成形效率和成形精度,试样平行于成形方向上的力学性能高于垂直成形方向上的力学性能,但并未解释力学性能各向异性的原因,且CMT设备成本较高,TIG设备则相对简单,成本低。Wang等[9]和Baufeld等[10-12]的研究表明,TIG-WAAM成形的钛合金零件在平行和垂直于成形方向上的力学性能同样存在各向异性,这是由于初生的β相贯穿整个试样外延生长,组织存在各向异性所导致。由于铝合金易氧化、热导率高、强度不高的特性,决定了它的成形工艺不同于钛合金与镍基高温合金[13-15]等。

本工作以φ1.2mm的5A06(Al-6Mg-Mn-Si) 铝焊丝作为实验材料,研究单层单道良好成形时基板预热温度和峰值电流规范带判据,以及多层成形中每层高度变化的规律及原因。采用金相显微镜观察成形件在不同部位的组织特征,同时测试其力学性能。

1 实验材料及方法实验选用φ1.2mm的5A06铝合金为焊丝,以AA6061为基板,基板尺寸为300mm×200mm×15mm,采用400#砂纸打磨,用丙酮和酒精清洗,固定于水冷板上,焊丝和基板名义化学成分如表 1所示。WAAM成形装置由TIG电源和四轴联动数控机床构建而成,TIG焊机为EWM Tetrix 521 Synergic AC/DC焊接电源,配备EWM TETRIX drive 4L送丝机,送丝速率为0~4m/min。

| Material | Cu | Mg | Mn | Si | Fe | Ti | Zn | Cr | Al |

| 5A06 | 0.10 | 6.30 | 0.65 | 0.40 | 0.40 | 0.06 | 0.20 | 0.00 | Bal |

| AA6061 | 0.40 | 1.00 | 0.15 | 0.40 | 0.70 | 0.15 | 0.25 | 0.20 | Bal |

采用纯度为99.99%的氩气作为保护气体,气体流量为10L/min。沉积过程中,基板随数控机床在成形方向运动,焊枪则固定于数控机床上,仅上下移动,焊丝位于焊枪前方,沿着同一方向逐层堆敷。焊接速率为250mm/min,送丝速率为2m/min,弧长为5mm。实验选用脉冲交流电流,脉冲频率为50Hz,峰值电流占比为50%。单层单道的峰值电流大于240A,基值电流为200A;随后的2~8道次过渡阶段电流每道次减小10A,直至稳定阶段峰值/基值电流恒定在160/80A。采用k-型热电偶在焊道起始部位测量基板温度及层间温度,控制层间温度为60℃。

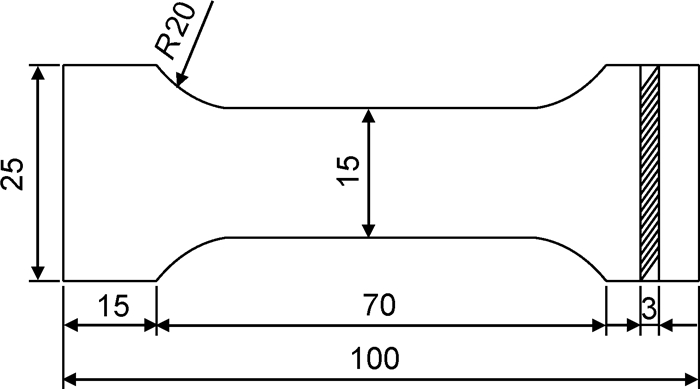

实验沉积了多层单道试样A和B。试样A沉积12道,尺寸为180mm×15mm×7.3mm,其横截面经剖切、打磨、抛光、Keller试剂 (HF:HCl:HNO3:H2O=1:1.5:2.5:95) 腐蚀15s后,采用光学金相显微镜 (OLYMPUS) 观察各部分组织形貌。试样B沉积210道,尺寸为180mm×350mm×6.2mm,分别在其不同部位各取3个垂直 (即沿焊枪运动方向,z方向) 和平行 (即机床运动方向,x方向) 于成形方向的拉伸试样。由于成形件较薄,拉伸试样是非标准的,其尺寸示意图如图 1所示。在INSTRON 3382拉伸试验机上进行拉伸实验,加载速率为2mm/min; 采用扫描电子显微镜 (SEM,SUPRA-55) 观察断口形貌。

|

图 1 拉伸试样尺寸示意图 Fig. 1 Diagram of tensile specimen |

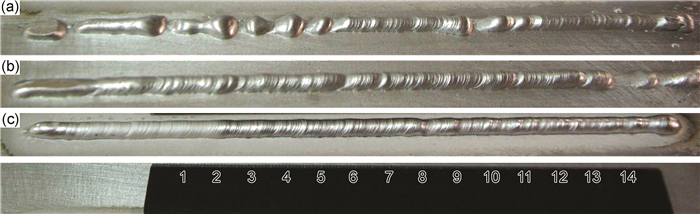

图 2为不同预热次数下获得的单道沉积层形貌。基板未预热时 (基板温度为20℃),其成形形貌呈现非连续特征。基板预热一次后,保持起弧处温度为50℃,成形初期仍呈一定长度的不连续形貌,随后在热积累作用下可连续成形,但表面波动起伏仍较大。当基板预热两次后,控制起弧处温度达100℃,其成形表面质量良好,可以看到均匀的鱼鳞纹。

|

图 2 不同预热次数下单层单道沉积形貌 (a) 未预热,20℃;(b) 预热一次,50℃;(c) 预热两次,100℃ Fig. 2 Morphologies of single layer deposited under different preheating times (a) no preheat, 20℃; (b) preheat once, 50℃; (c) preheat twice, 100℃ |

观察发现,当基板不预热时,电弧阳极斑点常常出现粘连现象,即电弧钉扎在一个点燃烧,使该处堆高增大。随着工件的移动,电弧被拉长、倾斜,阳极斑点又突然跳到电弧的下方,并继续钉扎在该处燃烧。这样就形成一个个的山峰状焊缝形貌。以上现象说明阳极斑点随工件的移动是不均匀的,呈现一种被动跳跃前进的现象。这在基板温度较低时或使用的电流较小时表现明显。阳极斑点跳动的本质,是熔池移动失稳的结果。电弧需要低电离电位的金属蒸汽 (即Al) 补充到阳极区和电弧弧柱区充当电弧介质,以实现最小的能量消耗,这就是阳极斑点稳定在熔池上的原因。当熔池的连续移动受到阻碍时,就发生阳极斑点的粘连、钉扎现象。熔池的移动停止,是由于熔池向前润湿铺展受到了阻碍,其中熔池的冷却速率过快,是导致固壁表面不润湿的常见原因,如同焊接中的咬边现象。增大电弧的热输入可以部分解决这一问题,而提升基板和层间温度才是解决问题的根本方法。由此可以理解,当沉积到多道次后,层间达到了一定的温度,反而使焊缝成形改善。由此说明,在沉积最初几道次时,需要基板或层间达到一定的预热温度,如50~100℃。

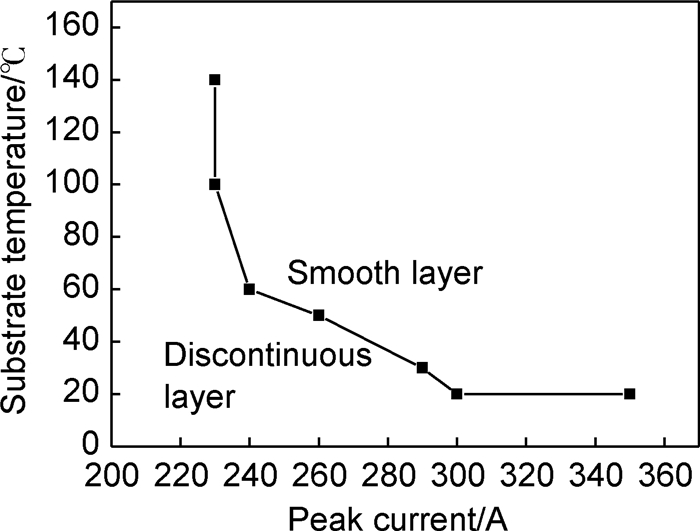

峰值电流会影响热输入,从而影响基板或层间温度。图 3是单层单道基板温度-峰值电流工艺规范带判据。曲线右上方 (大电流、高预热温度) 为良好成形区域,即能形成良好形貌沉积层规范区域,单层单道成形表面波动较小,呈圆滑过渡。曲线左下方为不连续成形区域。该判据图呈双曲线规律,暗示了电弧的峰值电流 (即热输入) 与基板预热温度的互补匹配关系,从而建立稳定的熔池温度场;并且,该温度场所建立的沿沉积方向移动的温度梯度存在一个最大值的极值判据,小于这一极值才能够保证熔池的连续润湿铺展移动。

|

图 3 单层单道基板预热温度-峰值电流成形判据 Fig. 3 Single layer forming criterion of correlated between substrate preheating temperature and peak current |

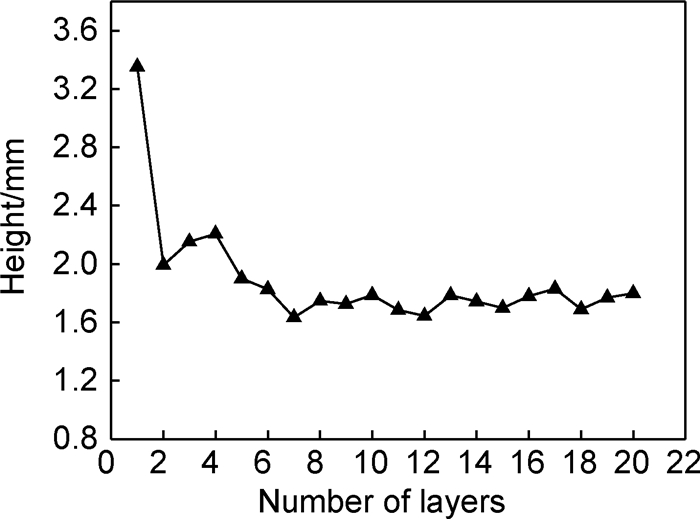

不同层沉积高度的一致性,是衡量WAAM工艺质量的重要参量。图 4为每层沉积高度随道次演变的规律。第1层沉积高度较大,达3.4mm;之后的2~8道为过渡阶段,散热由原来的厚板三维散热变为二维,散热逐渐变差,故随后每道次逐渐减小10A电流,直至所需电流,这样既能保证尺寸的一致性又能减小热输入。直接第8层后高度稳定在1.7mm。

|

图 4 第1~20层的每道次层高 Fig. 4 Height of each layer ranging from the 1st to the 20th layer |

因为熔池散热条件由三维向二维过渡,因此过渡阶段的存在一般不可避免。因为焊接速率和送丝速率不变,单位时间、单位长度上金属的沉积量是定值,所以,沉积高度的降低暗示了沉积层形貌由瘦高变为矮胖,即沉积宽度增大。这实际上是熔池的冷却速率与铺展速率的竞争结果。然而,第8层后的稳定态沉积高度 (1.7mm) 仅为第一道次 (3.4mm) 的1/2,表明上述竞争关系已不明显,即沉积层的形貌已不受控于二者,此时熔池的温度已足够高 (温度场和缓),熔池是在自身表面张力、重力和电弧排斥力作用下达到平衡。这三个力是相对稳定的量,因此容易达到稳态,而保证成形尺寸的一致性。

图 5为成形件正面和侧面的形貌。可知成形件平整度和垂直度较好,表面波动小,工艺稳定。由于采用了起弧预热和熄弧逐渐减小电流的策略,起弧端和收弧端无翘曲和塌陷现象。

|

图 5 成形件正面 (a) 和侧面形貌 (b) Fig. 5 Multi-deposited specimen shown by front view (a) and side view (b) |

成形件的微观组织由熔池及熔池周边的温度梯度、冷却速率所决定。其中,冷却速率是决定组织形态、尺寸的最重要因素。由于成形件不同部位经历的热过程不同,决定了其组织的差异性。

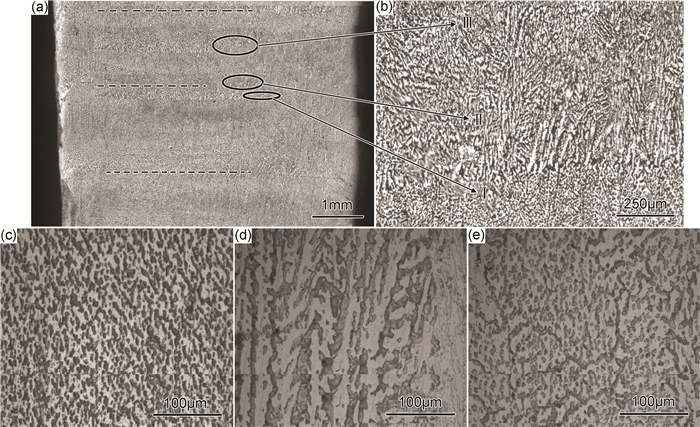

图 6为5A06铝合金成形件不同位置的组织形貌图。图 6(a)为层与层之间的宏观组织形貌图,虚线为层间结合处,可以看出不同位置处的组织形貌明显不同。如图 6(b)中Ⅱ区所示,层间结合处是一个过渡区域,其高度约为500μm,组织为粗大的柱状树枝晶,沉淀物析出分布于枝晶间和晶界处。由于熔池底部与已沉积焊道相接触,热流由已沉积焊道流向基板方向,该方向为最大温度梯度方向,因此,此处组织生长方向与热流方向相反,即垂直于基板方向生长,形成柱状树枝晶。由于熔池冷却速率很快,温度梯度较大,致使焊缝处的柱状树枝晶快速生长。熔池中部温度梯度逐渐变小,结晶速率逐渐增大,形成较为细小树枝晶,如图 6的Ⅲ区所示,晶粒具有一定的方向性。熔池顶部与空气接触,温度梯度小,组织为等轴晶,晶粒生长无方向性,如图 6的Ⅲ区所示 (该处为前一道次顶部)。图 6(c), (d), (e)分别为Ⅰ, Ⅱ, Ⅲ区的放大组织。可知弥散的β相 (Mg5Al8) 均匀地分布于α基体上,细小而致密的β相 (Mg5Al8) 有利于提高合金性能。图 6(d)中的β相较为粗大,有着明显的方向性。层间结合处组织最为粗大,其次是层间组织,顶部组织最细小。

|

图 6 5A06铝合金成形件不同位置的组织形貌 (a) 层与层之间;(b) 层间及结合处;(c),(d),(e)Ⅰ,Ⅱ,Ⅲ区域放大组织 Fig. 6 Microstructure features in different locations of the deposited 5A06 aluminum alloy (a) build-up of layers; (b) interior of layers and bonding zone; (c), (d), (e) higher magnification of region Ⅰ, Ⅱ, Ⅲ |

图 7为成形件顶部组织形貌图。可知顶部存在明显的组织转变,顶层下部 (Ⅰ区) 为细小树枝晶,逐渐转变为顶层上部 (Ⅱ区) 细小的等轴晶,这是因为熔池上层液体直接与空气接触,散热较好。与中间道次的沉积不同,顶层由于没有经历反复再热作用,组织更为细小。成形过程中,沉积后一道次时会将前一道次金属重熔,随后焊丝熔化形成沉积,两道次之间形成良好的冶金结合,不存在孔洞、裂纹、夹杂等缺陷。

|

图 7 5A06铝合金成形件顶部组织 Fig. 7 Microstructure of top region of 5A06 aluminum alloy specimen |

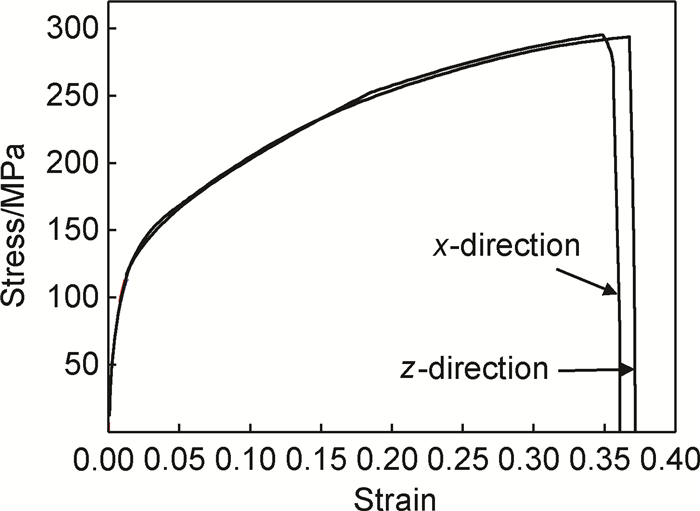

对5A06铝合金成形件垂直和平行成形方向的试样进行拉伸强度测试,结果如表 2所示。同时给出了退火态铝合金 (5A06-O) 的力学性能数据作为参考。成形件在x,z方向的抗拉强度σb分别为295.13MPa和293.37MPa,伸长率δ分别为36.0%和35.0%,说明5A06铝合金成形件具有较高的强度,同时塑性较好,平行和垂直于焊接方向的力学性能无各向异性。这与钛合金力学性能特征明显不同,钛合金在平行方向的强度明显高于垂直方向,但塑性低于垂直方向。

| Sample | Yield strength/MPa | Tensile strength/MPa | Elongation/% | |||

| 5A06-O | 160 | 340 | 20 | |||

| Deposited specimen | 117.26(x) | 119.25(z) | 295.13(x) | 293.37(z) | 36.0(x) | 35.0(z) |

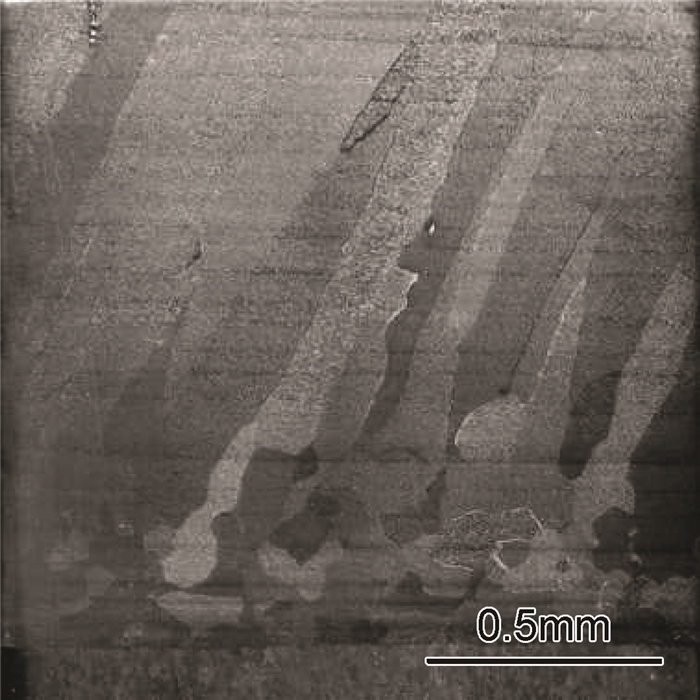

造成钛合金与铝合金性能差异的原因:当温度从液相线下降至β固相线时,钛合金生成柱状β相,温度继续降低时发生固态相变,α相 (片层、网篮状、针状等) 从β相晶界析出。在沉积下一道次时,熔池边界粗大的β相作为形核位置,凝固前向后外延生长进入熔池,新生的β相在先前的β相上继续生长,因此初生柱状β相贯穿整个试样外延生长,几乎垂直于焊接方向,如图 8所示。在z方向上,β相晶界平行于拉伸方向,成为裂纹源;在x方向,β相晶界垂直于拉伸方向,阻碍裂纹扩展[16, 17]。铝合金则明显不同,凝固过程中,首先从液相中生成α相,冷却过程中再析出细小而弥散的β相,为弥散强化。β相的分布不受焊接方向和温度梯度的影响,虽然存在组织各向异性,但没有贯穿整个试样的外延晶界。对比分析图 6(a)和图 8,可发现两者组织上的差异。由此导致5A06铝合金的强度在垂直和平行于焊接方向基本相同,不存在各向异性。

|

图 8 外延生长的柱状初生β相晶界 Fig. 8 Epitaxial prior-β phase columnar boundary |

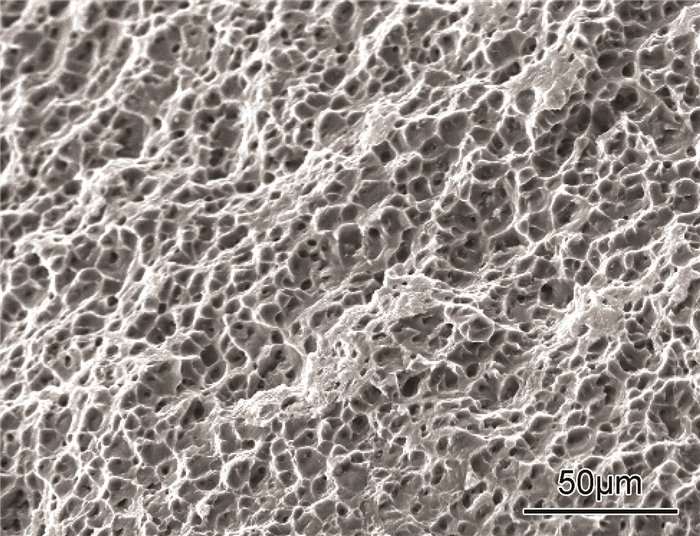

WAAM成形件全由焊缝逐层堆敷而成,由于焊接热源的预热和再热作用,成形件得以充分淬透和回火,可消除大型铸件的不易淬透、宏观偏析、性能各向异性等问题。图 9为成形件在平行和垂直方向的应力-应变曲线。成形件具有良好的塑性变形能力,屈服强度较低,存在较长的加工硬化过程,没有明显的颈缩现象。成形件的伸长率为36%,高于退火态5A06铝合金的伸长率,说明其塑性较好。图 10为成形件的断口扫描图。可见明显的等轴韧窝,其为韧性断裂,进一步说明其塑性较好。

|

图 9 成形件在平行和垂直方向的应力-应变曲线 Fig. 9 Stress-strain curves of specimens in parallel and vertical direction |

|

图 10 铝合金试样拉伸断口形貌 Fig. 10 Tensile fracture morphology of aluminum alloy specimen |

(1) 获得了5A06铝合金单层和过渡层焊道成形工艺。建立了单层单道的基板温度和峰值电流工艺规范带判据,满足该判据能保证成形连续且平整良好。成形高度从第一道次的3.4mm急剧下降,直到第8层后高度稳定在1.7mm。

(2) 成形件微观组织中不存在焊接缺陷,层间组织为细小树枝晶及等轴晶;层间结合处组织为粗大的柱状树枝晶,晶粒方向垂直于基板,组织最为粗大;顶部组织由树枝晶转变为等轴晶,组织最为细小。

(3) 成形件的抗拉强度为295MPa,达到了退火态5A06铝合金强度的85%以上,伸长率为36%。成形件在不同的取样方向和位置均表现出一致的强度和塑性,断口为韧性断裂。

| [1] | HERRANZ S, CAMPA F J, DE LACALLE L N L, et al. The milling of airframe components with low rigidity:a general approach to avoid static and dynamic problems[J]. Proceedings of the Institution of Mechanical Engineers, Part B:Journal of Engineering Manufacture, 2005, 219 (11): 789–801. DOI: 10.1243/095440505X32742 |

| [2] | 熊俊. 多层单道GMA增材制造成形特性及熔敷尺寸精确控制[D]. 哈尔滨: 哈尔滨工业大学, 2014. XIONG J. Forming characteristics in multi-layer single-bead GMA additive manufacturing and accurate control for deposition dimension[D]. Harbin:Harbin Institute of Technology, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10213-1014085161.htm |

| [3] | MUGHAL M, FAWAD H, MUFTI R, et al. Three-dimensional finite-element modelling of deformation in weld-based rapid prototyping[J]. Journal of Mechanical Engineering Science, 2006, 220 (6): 875–885. DOI: 10.1243/09544062JMES164 |

| [4] | 张文钺. 焊接冶金学 (基本原理)[M]. 北京: 机械工业出版社, 1996. ZHANG W Y. Welding Metallurgy (Fundamental Principle)[M]. Beijing: China Machine Press, 1996. |

| [5] | 刘望兰. 铝合金TIG电弧快速成型工艺的研究[D]. 天津: 天津大学, 2007. LIU W L. Rapid prototyping technology of Al-alloy parts by AC-TIG[D]. Tianjin:Tianjin University, 2007. |

| [6] | OUYANG J H, WANG H, KOVACEVIC R, et al. Rapid prototyping of 5356-aluminum alloy based on variable polarity gas tungsten arc welding process control and microstructure[J]. Materials and Manufacturing Processes, 2002, 17 (1): 103–124. DOI: 10.1081/AMP-120002801 |

| [7] | WANG H, JIANG W, OUYANG J H, et al. Rapid prototyping of 4043 Al-alloy parts by VP-GTAW[J]. Journal of Materials Processing Technology, 2004, 148 (1): 93–102. DOI: 10.1016/j.jmatprotec.2004.01.058 |

| [8] | 姜云禄. 基于冷金属过渡技术的铝合金快速成形技术及工艺研究[D]. 哈尔滨: 哈尔滨工业大学, 2013. JIANG Y L. Research on the rapid prototyping technology and forming process of aluminum alloy based on the CMT[D]. Harbin:Harbin Institute of Technology, 2013. http://www.cnki.com.cn/Article/CJFDTotal-HJXB201407001.htm |

| [9] | WANG F D, WILLIAMS S, RUSH M, et al. Morphology investigation on direct current pulsed gas tungsten arc welded additive layer manufactured Ti6Al4V alloy[J]. Internal Journal of Advanced Manufacturing Technology, 2011, 57 (5-8): 597–603. DOI: 10.1007/s00170-011-3299-1 |

| [10] | BAUFELD B, BIEST O, GAULT R, et al. Microstructure of Ti-6Al-4V specimens produced by shaped metal deposition[J]. International Journal of Materials Research, 2009, 100 (11): 1536–1542. DOI: 10.3139/146.110217 |

| [11] | BAUFELD B, BIEST O. Mechanical properties of Ti-6Al-4V specimens produced by shaped metal deposition[J]. Science and Technology of Advanced Materials, 2009, 10 (1): 1–10. |

| [12] | BAUFELD B, BIEST O, GAULT R, et al. Additive manufacturing of Ti-6Al-4V components by shaped metal deposition:microstructure and mechanical properties[J]. Materials & Design, 2010, 31 (Suppl 1): 106–111. |

| [13] | CLARK D, BACHE M R, WHITTAKER M T, et al. Microstructural characterization of a polycrystalline nickel-based superalloy processed via tungsten-intert-gas-shaped metal deposition[J]. Metallurgical and Materials Transactions B, 2010, 41 (6): 1346–1353. DOI: 10.1007/s11663-010-9410-4 |

| [14] | 徐富家, 吕耀辉, 刘玉欣, 等. 脉冲等离子弧快速成形Inconel 625组织性能研究[J]. 材料工程, 2012 (11): 6–11. XU F J, LV Y H, LIU Y X, et al. Microstructure and mechanical properties of Inconel 625 components deposited by pulse plasma arc rapid prototyping[J]. Journal of Materials Engineering, 2012 (11): 6–11. |

| [15] | 刘锦辉, 刘邦涛, 谢雪冬, 等. 高功率光纤激光熔化成形IN718的工艺及性能[J]. 航空材料学报, 2015, 35 (4): 1–7. LIU J H, LIU B T, XIE X D, et al. Process and properties of IN718 formed by high-power fiber laser melting[J]. Journal of Aeronautical Materials, 2015, 35 (4): 1–7. |

| [16] | BAUFELD B, BIEST O, GAULT R, et al. Microstructure of Ti-6Al-4V specimens produced by shaped metal deposition[J]. International Journal of Materials Research, 2009, 100 (11): 1536–1542. DOI: 10.3139/146.110217 |

| [17] | WANG F D, WILLIAMS S, COLEGROVE P, et al. Microstructure and mechanical properties of wire and arc additive manufactured Ti-6Al-4V[J]. Metallurgical and Materials Transactions A, 2013, 44 (2): 968–977. DOI: 10.1007/s11661-012-1444-6 |

2017, Vol. 45

2017, Vol. 45