文章信息

- 董慧民, 钱黄海, 程丽君, 苏正涛, 刘嘉, 王文志, 牟维琦

- DONG Hui-min, QIAN Huang-hai, CHENG Li-jun, SU Zheng-tao, LIU Jia, WANG Wen-zhi, MU Wei-qi

- 石墨烯/橡胶导电纳米复合材料的研究进展

- Research Progress in Graphene/Rubber Conducting Nanocomposites

- 材料工程, 2017, 45(3): 17-27

- Journal of Materials Engineering, 2017, 45(3): 17-27.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.001332

-

文章历史

- 收稿日期: 2016-11-09

- 修订日期: 2017-01-13

石墨烯相关的理论研究已有60多年的历史,但直到2004年,英国曼彻斯特大学物理学家Geim和Novoselov才首次通过机械剥离 (胶带剥离) 法获得了真正独立存在的二维石墨烯晶体[1],并发现了石墨烯载流子的相对论粒子特性,由此引发石墨烯的研究热潮。石墨烯是一种由sp2杂化碳原子紧密堆积而成具有二维蜂窝状晶格结构的碳纳米材料[1]。单层石墨烯片层的理论厚度仅有0.3354nm,是目前发现最薄的材料,拥有媲美金刚石的硬度,同时又极度柔韧[2]。相比于其他传统的纳米材料,如黏土、纳米纤维、碳纳米管 (CNTs)、膨胀石墨 (EG) 等,石墨烯独特的结构赋予其更优的性能[3]:表面积约为2630m2/g[4]、面密度仅为0.77mg/m2[5]、拉伸强度可达130GPa、弹性模量约为1.01TPa[6]、热导率约为3000~5000W/(m·K)[7]、电导率可达106S/m[8]、光透过率约为97.7%[9]以及优异的电磁屏蔽能力[10]等。

导电橡胶材料在能源、光电子器件、信息、传感器、分子导线和分子器件,以及金属防腐、电磁屏蔽和隐身技术等方面有着广泛的应用前景,其研究已引起人们极大的关注[11]。相对于本征型导电高分子而言,复合型碳材料改性导电橡胶中的导电填料仍以传统的炭黑 (CB)、石墨、碳纤维 (CF)、碳纳米管 (CNTs) 为主[11-14]。石墨烯作为新型碳纳米材料可以对橡胶进行填充改性,使橡胶的导电性能得到显著改善,并且具有添加量少、易加工成型、质量轻、强度高、耐腐蚀以及电阻率调节范围广等优点。本文首先介绍了石墨烯/橡胶纳米复合材料的导电机理,综述了石墨烯及其改性物、石墨烯的处理改性及其填充导电橡胶的制备工艺,论述了加工方法、硫化工艺以及温度、压力、频率、介质等因素对石墨烯/橡胶纳米复合材料导电性能的影响,最后对其未来的研究方向进行了展望。

1 石墨烯/橡胶纳米复合材料的导电机理目前关于石墨烯填充橡胶纳米复合材料导电机理的报道较少,但作为一种典型的复合填充型导电材料,涉及的导电理论仍可以归纳为:(1) 宏观层面的逾渗理论,即“导电通路”理论,该理论认为,导电粒子可以通过物理接触形成链状导电通路[15];(2) 微观层面的量子力学隧道效应理论[16],该理论认为距离很近的导电粒子可以发生隧道效应形成导电通路。也有学者认为导电复合材料中导电通路的形成是多种机制共同作用的结果。

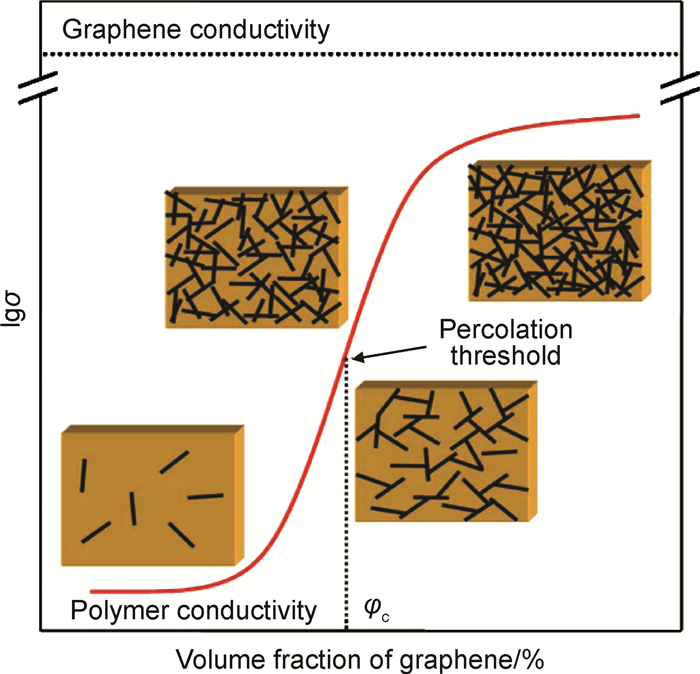

1.1 “逾渗”理论 (percolation theory)“导电通路”理论认为宏观逾渗现象是填充型导电聚合物复合材料的基本特征之一。少量石墨烯加入到橡胶基体后,由于二维平面结构的石墨烯具有导电性,复合材料的电性能将得到一定程度的改善;随着石墨烯含量增加,这些二维纳米材料在橡胶基体中开始相互搭接,逐步构建一个导电网络,从而满足电子流通;当石墨烯含量增加到某一临界值时,恰好能够形成三维导电网络,复合材料实现了由绝缘体向电导体的转变,电导率大幅上升,这被称之为逾渗现象,此时填料的临界含量被称为逾渗阈值。当石墨烯含量继续增加时,过量的石墨烯对导电通路贡献较小,橡胶复合材料的电导率变化不大。图 1是纳米复合材料电导率随石墨烯填充量的变化曲线。

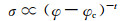

“逾渗”理论中最常用的模型是由Kirkpatrick[17]和Zallen[18]提出的统计逾渗模型,该模型预测:接近逾渗阈值时,填料粒子无规分布的二元导电复合体系的电导率可以使用以下指数定律来描述:

|

(1) |

式中:φ为填料体积分数;φc为逾渗阈值;σ为复合材料电导率;t为复合材料中导电相的维度参数。一般而言,二维材料维度参数t的取值范围约为1.6~2,而三维材料的t值取值范围约为1~1.3[19]。逾渗阈值的大小与填料的几何形状有关:填料长径比越大,越容易在空间中搭接形成网络,导致逾渗阈值越小。

不过,“逾渗”理论也存在一定局限性,例如该理论认为只有当导电粒子相互接触或者粒子间隙小于1nm时才会形成导电通路,材料在宏观上表现出导电现象。但此后的研究发现当导电粒子间隙较大时,即使不能形成导电通路,材料也可以表现出明显的导电能力,此时的导电机理被解释为隧道效应或场发射学说[20]。

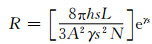

1.2 “隧道效应”理论 (tunneling effect theory)“隧道效应”理论认为:导电聚合物复合材料体系中,导电填料以孤立粒子或小聚集体形式分布在绝缘聚合物基体中;由于导电填料存在内部电场,如果这些孤立粒子或小聚集体之间距离足够近,中间只被很薄的聚合物层隔开,那么因热振动而被激活的电子就能越过聚合物界面层的势垒而跳跃到相邻的导电粒子上 (其粒子间隙可宽达10nm),发生跃迁传导 (hopping transport),形成隧道效应[16]。此时,纳米复合材料的电阻R可以使用式 (2) 来进行计算[21]:

|

(2) |

式中:h为普朗克常数;s为聚合物绝缘层厚度,即导电粒子之间的最小距离;L为填料粒子形成单独导电通道的数量;A2为所产生隧道的有效横截面积,N为导电通道的总数量;γ的计算公式如下[22]:

|

(3) |

式中:m为电子质量;E为相邻导电粒子之间的跃迁能垒。

Kotal等[23]用隧道效应解释了频率对石墨烯填充溴化丁基橡胶 (BIIR) 纳米复合材料交流电导率的影响。其研究表明,随着频率增大,交流电导率表现出两种不同的变化规律:1) 交流电导率与频率无关现象;2) 交流电导率随频率呈指数增大现象。而从现象1) 到现象2) 的转变频率取决于填充物的浓度。此外,对纯BIIR硫化胶而言,几乎没有观察到交流电导率与频率无关现象。分析原因如下:一般而言,电子在局域化空间位置之间的跃迁 (隧道效应) 是聚合物基纳米复合材料电导率产生频率依赖性的主要原因[24]。电子的跃迁传导取决于纳米填料在BIIR基体中的分散,因此BIIR纳米复合材料的交流电导率表现出填料浓度和频率依赖性。

2 石墨烯及其重要衍生物 2.1 石墨烯与氧化石墨烯的制备与应用石墨烯的基本结构是非常稳定的苯六元环结构,其为构成其他一系列碳质材料的基本单元[25],如石墨烯既可以堆积成为3D石墨,也可以卷曲成为1D碳纳米管 (CNTs),甚至可以包裹成0D富勒烯[26]。经过10多年的研究和发展,石墨烯已经形成了一系列新的碳纳米材料,包括石墨烯纳米片 (GNPs)、石墨烯薄膜、多层石墨烯纳米片 (MLGS)、氧化石墨烯 (GO)、功能化石墨烯 (FG)、活性石墨烯等[27]。

GO是共价键型石墨层状化合物[28],其结构与石墨烯大体相同,只是在由单层碳原子构成的二维基面上连接有大量的含氧官能团,其中平面上含有—OH,C—O—C基团,片层边缘含有—COOH,—CO,—OH等基团[29]; 可见GO表面既具有亲水官能团又具有亲油官能团,其可被看作是两亲性物质,不但可以填充极性橡胶,还可以填充非极性橡胶。这些含氧官能团为石墨烯后续的功能化提供了灵活的可设计性,进而改善石墨烯与橡胶之间的界面作用;因此,GO是制备石墨烯/橡胶纳米复合材料最常用的衍生物。然而,任何事物都是利弊相随,这些含氧基团的存在还同时破坏了石墨烯的共轭结构,导致其导电性能下降。Mensah等[30]研究表明,即使GO填充量很高时 (达到4phr),纳米丁腈橡胶 (NBR) 复合材料也始终没有表现出逾渗现象,其电导率值相比于纯NBR硫化胶并没有明显改善。Kotal等[23]和Matos等[31]的研究也表明GO填充橡胶复合材料的导电性能发生退化甚至丧失。由此可见,GO并不适合于制备橡胶导电复合材料。

石墨烯中每个碳原子均为sp2杂化,其可贡献剩余的一个p轨道电子形成大π键;石墨烯片层之间可以通过π-π相互作用与范德华力紧密结合在一起[32],而发生不可逆的团聚和堆叠效应,结果导致石墨烯片层难以有效剥离、分散极为困难[33];因此,获得稳定存在的石墨烯是石墨烯研究与应用的一个重要前提。目前石墨烯的制备方法主要有:1) 固相法,包括微机械剥离法 (micromechanical cleavage) 和外延生长法 (epitaxial growth)[34];2) 液相法,包括氧化还原法[35]、碳纳米管纵切法[36]、超声分散法和化学合成法[37]等;3) 气相法,包括化学气相沉积法 (Chemical Vapor Deposition,CVD)[38]、电弧放电法 (arc discharge)[39]等。

Song等[40]首先利用天然石墨制备了各种石墨烯,然后加工了质量分数为3%的改性石墨烯增强丁苯橡胶 (SBR) 纳米复合材料;研究涉及的石墨烯包括天然石墨片 (NG)、“酸 (H2SO4:HNO3=1:4) 处理”石墨烯 (AG)、“热处理”石墨烯 (NGT)、“超声处理”石墨烯 (NGS)、“超声+热处理”石墨烯 (NGST)、“酸+热处理”石墨烯 (AGT)、“酸+超声处理”石墨烯 (AGS)、“酸+超声+热处理”石墨烯 (AGST) 等。结果表明,石墨烯经酸处理后,其表面存在羟基和羧基等含氧官能团。未添加石墨烯SBR硫化胶的电阻为636kΩ,添加石墨烯SBR后,纳米复合材料体系的电阻均下降,其中NGST和AGST增强SBR复合材料的电阻分别为275kΩ和283kΩ,要低于其他所研究的纳米复合材料。造成这一现象的原因可能是NG经超声、热及酸处理后,比表面积增大,改善了橡胶与石墨的界面作用,提高了颗粒-颗粒接触的可能性。

2.2 石墨烯的功能化石墨烯因其大的比表面积和独特的性能,被认为是聚合物基复合材料理想的增强及功能填料。然而,由上述可知,石墨烯表面呈化学惰性且容易团聚并重新层叠;因此,必须首先对石墨烯进行表面改性,赋予其合适的官能团,从而有助于石墨烯的分散并与聚合物形成强的相互作用。通常,改性石墨烯的方法有共价法[41-43]与非共价法[44, 45]。

共价键功能化法是将有机小分子或高分子与石墨烯或其衍生物 (如GO) 进行多种化学反应,最终与石墨烯片层产生共价化学键。共价法的优点是所制备的FG相当稳定,不易被破坏。Kotal等[23]利用对苯二胺 (PPD) 还原并同时功能化GO得到GO-PPD,然后将BIIR共价接枝在GO-PPD表面得到BIIR-g-GO-PPD,最后将BIIR-g-GO-PPD分散于BIIR基体中制备了BIIR-g-GO-PPD/BIIR纳米复合材料,同时还制备了BIIR接枝石墨烯增强BIIR纳米复合材料 (BIIR-g-graphene/BIIR),对比了BIIR-g-GO-PPD/BIIR与BIIR-g-graphene/BIIR纳米复合材料的电性能。在0.2MHz的测试频率下,纯BIIR硫化胶的交流电导率表现为3.85×10-5S/cm,而当纳米材料填充质量分数为4%时,BIIR-g-GO-PPD/BIIR和BIIR-g-graphene/BIIR的交流电导率分别为1.66×10-4S/cm和2.69×10-4S/cm。可见,相比纯BIIR硫化胶,功能化石墨烯并没有显著改善纳米复合材料的电性能,这也反映了共价键功能化法的缺点,即其易于损害石墨烯内在的性能。

石墨烯非共价键功能化是利用静电吸引、π-π相互作用、离子键及氢键等非共价键相互作用,使修饰分子对石墨烯进行表面功能化,从而形成稳定的分散体系。非共价法一般没有破坏石墨烯的原始结构与性能,因此不会降低石墨烯的导电、导热性。

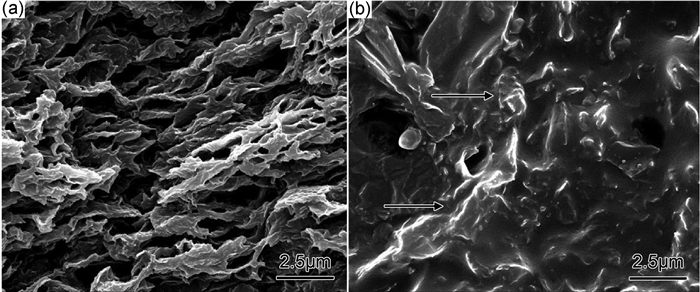

Zhou等[46]将苯胺 (PANI) 作为还原剂和稳定剂原位还原GO,制备了PANI非共价键改性还原石墨烯 (RGO) 的纳米混杂物PANI@RGO,然后将其通过胶乳混合法填充加入天然橡胶 (NR) 中制备了PANI@RGO/NR纳米复合材料;此外,同时还制备了PANI与RGO物理混合物 (RGO/PANI) 增强NR纳米复合材料 (RGO/PANI/NR) 以进行性能对比。结果表明:纳米复合材料的电导率均随着RGO填充量增加而增大。相比于RGO/PANI/NR,相同的填充量下,PANI@RGO/NR纳米复合材料的电导率提高了5个数量级,逾渗阈值降低了近300%。图 2为所研究的纳米复合材料低温脆断SEM图。从图 2(a)中可见,PANI@RGO聚集于NR乳胶微球的间隙之间,形成了3D网络结构。这表明构建优越的导电网络是改善纳米复合材料电导率的有效途径。同时,PANI@RGO/NR复合材料还表现出良好的力学性能,有望用作传感器材料。

石墨烯除了可以进行功能化改性外,还可与其他填料共混使用。共混填料体系的制备过程简单,而且能够提高石墨烯的分散性,同时保持了石墨烯的优异性能,从而对橡胶起到较好的改性作用。

Cai等[47]通过溶液法分别制备了CB,GNPs,CB-GNPs纳米混杂物填充硅橡胶 (SR) 纳米复合材料,研究了填充物类型对材料电性能的影响。结果表明,CB-GNPs/SR的逾渗阈值为0.18%(体积分数,下同),要远低于CB/SR的25.5%[48]。CB-GNPs中随着CB含量增大,复合材料的电阻迅速降低。通常认为,填充聚合物发生导电现象是由于聚合物基体中形成了导电网络,改善导电路径有利于提高复合材料的电导率。TEM结果显示纯GNPs在基体中易于发生团聚,其分散并不均匀,纯CB在基体中分散效果也不甚理想,亦即反映了聚合物内部填充物导电网络并不完善;CB-GNPs纳米混杂填充物中,CB进入GNPs的层间,CB均匀地聚集吸附于GNPs表面,填充于GNPs的间隙,阻碍了GNPs再堆叠,这样既改善了CB的分散也促进了GNPs的剥离。当CB-GNPs质量比为2:4(填充物总的质量分数为6%) 时,GNPs和CB均能达到较理想的分散状态,纳米复合材料的电导率达到了最大值,且要远高于其他混合比率。Zhang等[49]也研究了CB-RGO混杂填充物对SBR电性能的影响,结果显示,相比于CB/SBR复合材料,CB-RGO/SBR复合材料的体积电阻率降低了1个数量级。

Hu等[50]通过溶液混合法制备了热还原石墨烯 (TRGO)、多壁碳纳米管 (MWCNTs)、TRGO-MWCNTs混杂材料填充改性SR纳米复合材料。研究表明随着填充物浓度增大,SR复合材料的体积电阻率下降。其中,TRGO/SR纳米复合材料的逾渗阈值为2%(质量分数,下同),此时的体积电阻率为1×105 Ω·cm。MWCNTs/SR纳米复合材料的逾渗阈值为5%,此时的体积电阻率为4.21×106Ω·cm。SEM,TEM和XRD结果显示,尽管石墨烯和碳纳米管具有相似的物理特性,但由于两者的几何外形以及与聚合物基体的相互作用不同,二维平面结构的TRGO在SR中更易分散形成导电网络结构,而MWCNTs则倾向于发生团聚,结果导致更大的逾渗阈值。当TRGO和MWCNTs同时填充于SR复合材料时,TRGO-MWCNTs混杂材料表现出协同效应,TRGO分布在MWCNTs周围,改善了MWCNTs在基体中的分散状况,MWCNTs作为导电桥梁,连接了TRGO片与基体,形成导电网络。当TRGO质量分数为1%,MWCNTs质量分数为2%时,复合材料的体积电阻率为4.91×109Ω·cm。当TRGO质量分数为1%,MWCNTs质量分数为2.5%时,体积电阻率降低到8.0×104Ω·cm。

除了以上物理共混方法外,研究人员还开发了其他方法如表面涂层法来改性石墨烯。Dao等[51]利用仲丁醇铝 (ASB) 在石墨烯表面水解、惰性氛围煅烧制备了薄层氧化铝覆盖的石墨烯 (AG),然后将其填充到丙烯酸橡胶 (AR) 中,制备了高导热、低导电的橡胶复合材料,并与未处理的TRGO进行了对比。极性氧化铝以超薄层均匀覆盖在石墨烯表面,导致石墨烯的电导率急剧下降,电导率最高降低了4000%。包含5phr TRGO的TRGO/AR复合材料的电导率相比于纯AR橡胶增大了2个数量级。然而,包含5phr AG的AG/AR复合材料的电导率与纯AR橡胶相近。这说明在石墨烯表面涂层薄的电绝缘铝氧化物是降低石墨烯电导率的有效方法。

此外,宁南英等[52]首先通过在GO表面镀银制得高导电填料,然后与橡胶水胶乳共混使镀银GO以单片层或极少量纳米片层分散在橡胶基体中,之后采用原位热压还原方法将GO还原为RGO,形成RGO片层包裹着胶乳粒子的网络结构,得到的复合材料在较低的填充量下即具有较高的电导率,导电逾渗值也较低。

3 石墨烯/橡胶纳米复合材料的制备方法石墨烯/橡胶复合材料的电性能很大程度上取决于石墨烯在橡胶基体中的微观聚集结构及分散状况,后者又决定于石墨烯的性质、石墨烯的表面化学、橡胶种类以及石墨烯-橡胶界面作用等因素,而这些因素均与纳米复合材料的制备方法有着密切关系。目前石墨烯/橡胶导电复合材料的制备方法主要包括溶液共混法、胶乳共混法、机械混炼法等。

3.1 溶液共混法溶液混合法是实验室制备聚合物基纳米复合材料常用的方法。具体步骤是将石墨烯片层或者是石墨烯衍生物的胶体悬浮液与目标聚合物基体混合在一起;聚合物可以单独溶解在溶剂中,也可以溶解在石墨烯片的悬浮液中。然后将目标聚合物的不良溶剂加入该悬浮混合液中,结果包裹着填料的聚合物的分子链会发生沉降作用,而后沉降复合物经过提纯和干燥及进一步的处理就可以进行相关实验或应用。此外,也可以将石墨烯/聚合物复合溶液中的溶剂直接挥发掉,但是Moniruzzaman等[53]研究表明,该方法中由于溶剂挥发速率较慢,可能会发生石墨烯聚集现象,最终降低复合材料的性能。

Chen等[54]利用溶液法成功制备了不同GNPs填充量的纳米复合材料GNPs/SR,并与传统石墨改性SR复合材料进行了对比。结果表明,在非常低的填充量下,GNPs/SR和石墨/SR复合材料体系的电阻非常接近于绝缘的SR基体。随着导电填料添加量增大,两种材料体系均表现出“绝缘-导电”转变的逾渗行为;且GNPs/SR纳米复合材料的逾渗区域更窄。GNPs,粒径8000目和粒径2000目石墨改性SR复合材料的逾渗阈值分别为0.9%(体积分数,下同),5.3%,7%,可见GNPs改性纳米复合材料的逾渗阈值远低于传统石墨。这是因为,GNPs的厚度为30~80nm,其比表面积比传统石墨高100~500倍,该独特的外形有助于在低的填充量下构建导电网络。这种现象对于GNPs改性纳米复合材料的应用大有裨益,其可以避免应用传统填料时由于填充量过多而导致力学性能下降。

采用溶液共混法制备石墨烯/橡胶复合材料时,石墨烯能够达到理想的剥离并均匀分散于橡胶基体中,但该方法也有其局限性,如唐征海等[44]认为石墨烯及其衍生物一般很难与橡胶基体同时分散于共同溶剂,如三氯甲烷、甲苯等,因此须对其进行改性处理,但是化学改性又会影响石墨烯的导电性;此外,大量使用有机溶剂造成环境污染且成本大,与目前的环保趋势不符;橡胶硫化配合剂也很难通过溶液共混加入;另外,Barroso-Bujans等[55]研究表明,溶剂小分子极易进入并紧密吸附到石墨烯片层间,很难将其完全脱除,这为通过溶液共混法制备高性能复合材料带来了困难。而胶乳共混法可以避免这些缺点。

3.2 胶乳共混法胶乳共混法首先将石墨烯或者GO分散在水相中,然后再与橡胶胶乳混合,搅拌均匀后进行破乳、干燥、硫化得到石墨烯/橡胶复合材料。该方法无溶剂引入,污染小,工艺相对简单。

Jin等[56]于室温水溶液中在聚合氯化铝 (PAC) 凝聚剂的帮助下,经阳离子表面活性剂溴化十六烷三甲基铵 (CTAB) 处理MLGS后与带负电荷的SBR乳胶颗粒共混以共沉积法制备了MLGS/SBR纳米复合材料。SEM表明MLGS在SBR基体中分散良好。MLGS/SBR材料的逾渗阈值在0.5%~1.0%(质量分数,下同) 之间,而通过熔融法制备的碳纳米管和单层石墨片增强聚 (苯乙烯-丙烯腈)、聚碳酸酯、全同立构聚丙烯和NR[57, 58]纳米复合材料的逾渗阈值为2.5%~10%,相比于碳纳米管和单层石墨片,MLGS具有更大的比表面积和电导率[59],因此要达到相同的电导率,MLGS改性纳米复合材料所需的填充量更低。当MLGS的含量从0.5%增大到5%时,MLGS/SBR纳米复合材料的电导率从4.52×10-13S/cm增大到4.56×10-7S/cm。

Xing等[60]使用改进胶乳法制备了RGO/SBR纳米复合材料。研究发现,RGO在橡胶基体中达到分子级的分散,其与SBR之间产生强的界面作用。随着RGO填充量增加,RGO/SBR的电导率显著增大。当RGO填充量为3phr时,纳米复合材料的电导率已经达到了抗静电标准 (10-6S/m)。当填充量达到7phr时,RGO/SBR复合材料已变成了导体,相比于未填充SBR,电导率增大了7个数量级。这种电导率的增大归因于RGO高的还原程度,以及其在基体中形成了彼此接触且相对完善的导电网络结构。此外,RGO/SBR纳米复合材料还具有低的生热,良好的气体阻隔性、耐磨性和热稳定性。

3.3 机械混炼法机械混炼法是将石墨烯和橡胶直接通过开炼机或密炼机进行机械混炼,然后在一定的温度与压力下进行橡胶硫化,最终得到石墨烯/橡胶纳米复合材料。该方法成本低,工艺流程简单,加工过程中无溶剂引入,环境友好,对极性和非极性橡胶都适用,在工业生产中得到广泛应用。由于石墨烯的高表面能以及橡胶的高黏度,使用该方法制备石墨烯/橡胶纳米复合材料时,要达到石墨烯在橡胶基体中的均匀分散较为困难。

Araby等[61]将结构完整、厚度为3.56nm的GNPs通过机械共混法混入三元乙丙 (EPDM) 橡胶中制备了纳米复合材料。复合材料的逾渗阈值为18%(体积分数),此时纳米复合材料的体积电阻率降低了3个数量级,这表明在基体中形成了石墨烯导电网络。

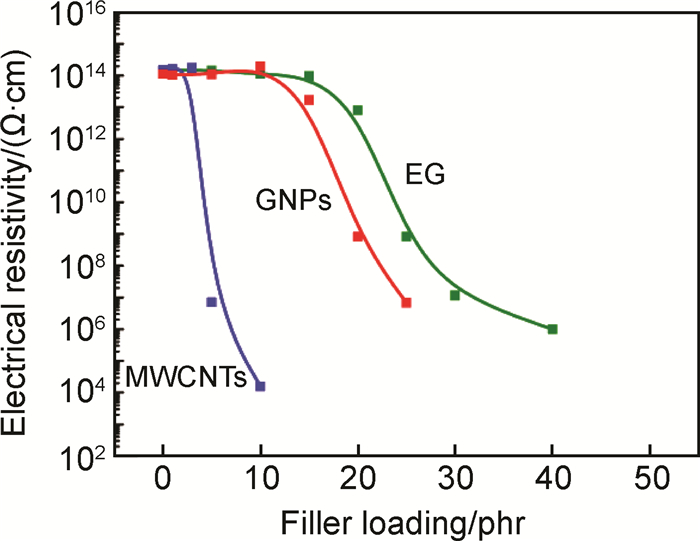

Das等[62]通过机械共混法分别制备了GNPs,EG,MWCNTs填充溶聚丁苯橡胶 (S-SBR) 纳米复合材料,并对3种复合材料的电性能进行了对比,见图 3。对于MWCNTs/S-SBR纳米复合材料,在填充量为5phr时观察到了急剧的电阻下降,这表明逾渗阈值为5phr。对EG/S-SBR和GNPs/S-SBR纳米复合材料,随填充量增大,电阻下降并没有表现得如MWCNTs复合材料那般剧烈,而是逐步降低,在约15phr和20phr时,分别表现出较为明显的电阻下降。分析原因:MWCNTs高的比表面积使得其能够在低的填充量下即可在聚合物中形成连续的导电网络,而EG或者GNPs由于很难在聚合物中分散均匀,仅可在较高的填充量下,形成彼此接触的导电填料网络,表现出电阻降低。

除了上述主要的石墨烯/橡胶复合材料制备方法外,研究人员还开发了其他一些比较巧妙的方法来构造精致的微观导电结构,例如利用了层-层 (Layer-by-Layer,LBL) 自组装技术,将石墨烯片层-层组装到复合材料结构中。Wang等[63]通过层-层静电自组装制备了橡胶复合材料,具体方法是将GO、羧基封端丁腈橡胶乳胶 (XNBR)、聚乙烯亚胺 (PEI) 等原材料通过交替自组装方式在玻璃基材上制备了多层薄膜 (PEI/XNBR/PEI/GO)n(n代表沉积周期数)。在自组装过程中,XNBR乳胶羧基官能团的负电荷可以与PEI分子上胺基正电荷发生相互吸引作用。AFM和SEM表明:经过热处理后,每一层中的XNBR乳胶颗粒逐渐融合在一起,成为一个连续的橡胶膜层,而NBR乳胶、PEI和GO之间部分的离子键将转变成共价键,形成有序排列的多层石墨烯/XNBR薄膜。随着多层薄膜的沉积周期增加,多层薄膜的电导率从6.5×10-4S/cm增大到8.2×10-3S/cm,这是由于多层薄膜中GO含量增大的缘故。该多层薄膜有望用作弹性导电材料。

4 导电性能的影响因素 4.1 制备方法制备工艺对石墨烯/橡胶纳米复合材料的电性能具有显著影响。Zhan等[64]对比了不同加工方法对石墨烯/NR材料中石墨烯分散、结构及性能的影响。通过“胶乳混合+热压硫化”工艺制备了石墨烯/NR复合材料 (NRLGES),其逾渗阈值只有0.62%(体积分数,下同),石墨烯含量为1.78%时,电导率达到0.03S/m。通过“胶乳混合+双辊混合+热压硫化”工艺制备的石墨烯/NR复合材料 (NRLGE) 的逾渗阈值是4.62%,石墨烯含量为1.78%时,电导率约为5.7×10-7S/m。直接通过“Haake+热压硫化 (NRGE-HM)”或“双辊混合+热压硫化 (NRGE-TR)”制备的石墨烯/NR复合材料,即便石墨烯含量高达9%,电导率也仅为10-7S/m。图 4为所研究纳米复合材料的SEM图片。从SEM结果可见,“胶乳聚合+热压硫化”工艺有助于石墨烯在聚合物基体中构建3D网络结构,从而可以高效地传导电流;“胶乳聚合+双辊共混+热压硫化”工艺中,动态机械剪切会破坏石墨烯三维网络结构,使其均匀地分散在聚合物基体中,复合材料的电导率相对下降。而“双辊或者Haake等机械混合”工艺中,石墨烯并没有被有效地剥离,仍以团聚体存在于聚合物基体中,因此所制备的复合材料具有更高的逾渗阈值和更低的电导率。Jin等[56]研究也表明:相比于机械混合法,使用胶乳共沉降法制备复合材料的逾渗阈值更低,这可能是由于胶乳法工艺过程中填充物可以有效地混合,同时没有发生结构破坏,结果在基体中形成了高效的导电网络结构。

Araby等[65]对比了溶液法和机械混合法对GNPs/SBR纳米复合材料性能的影响。结果表明:溶液法制备GNPs/SBR纳米复合材料的逾渗阈值为5.3%,而机械混合法的逾渗阈值高达16.5%[66]。这表明溶液法制备的GNPs/SBR纳米复合材料中GNPs的分散更加均匀。而之前关于溶液法制备弹性体纳米材料的研究表明:CNTs/EVA的逾渗阈值为8.2%,EG/EVA的逾渗阈值为10.9%[67],GNPs/PP的逾渗阈值范围为8%~12%[68]。可见,相比之下,GNPs/SBR体系的逾渗阈值最低,这反映了GNPs在SBR基体中达到了更理想的剥离和分散效果。

4.2 硫化工艺硫化是橡胶制品生产的最后也是最重要的一道工序。硫化实质上是在一定的温度、时间和压力下,橡胶的线性大分子链交联形成三维空间网状结构的过程,在此过程中橡胶制品的宏观特征与微观结构都发生了变化。

Araby等[61]研究了硫化对机械法制备的纳米复合材料导电性能的影响。分别设计了3个试样:试样1为GNPs填充体积分数为26.7%的EPDM混炼胶,其体积电阻率为3.24×1013Ω·cm;试样2由试样1经“3MPa/室温/30min”的条件处理得到,体积电阻率为2.59×1014Ω·cm;试样3由试样1经“3MPa/150℃/30min”的条件硫化得到,体积电阻率为2.44×107Ω·cm。结果表明,纯混炼胶 (试样1) 与经加压3MPa处理的混炼胶 (试样2) 的体积电阻率并无多大区别。相比于试样1和试样2,经150℃高温硫化的试样3的体积电阻率降低了近7个数量级。该数据暗示了高温硫化可促进GNPs的剥离与分散,这对于形成填充物导电网络结构至关重要。XRD结果进一步证实了这些结构的存在:硫化试样的衍射强度要远低于未硫化试样。Zhan等[64]也获得了相似的研究结果,即热压硫化工艺有助于石墨烯在NR基体中构建3D网络结构,所制备的复合材料具有更低的逾渗阈值及更高的电导率。

4.3 力敏效应当导电橡胶受外力作用产生弹性形变后,其电导率将发生变化,这种效应被称为力敏效应。

Al-solamy等[69]研究了石墨烯 (厚度为10nm) 不同填充量的NBR纳米复合材料的压阻效应。研究发现,随着施加压力增加,纳米复合材料的电阻率增大。导电填料含量在逾渗阈值 (0.5phr) 附近时,材料的电阻对单轴压缩应变最为敏感:当压缩率为60%时,试样的电阻增大了5个数量级,当加载压力为6MPa时,试样的电阻增大了2个数量级。这是因为,石墨烯/NBR纳米复合材料经两辊机械混合而成,当导电填料的添加量低于0.5phr时,SEM显示纳米复合材料中石墨烯仍保持原有大的表面积,在受到高的外加压力时,其中石墨烯易于发生结构破坏而导致电子跃迁难度增大,隧道效应减弱,电阻增大;当导电填料的添加量较高时 (高于0.5phr),SEM显示试样制备过程中强的两辊机械剪切作用已导致材料中的石墨烯发生一定程度的结构破坏,石墨烯的宽厚比减小,当材料受到外力作用时,由外力造成的石墨烯结构破坏程度并不显著,电阻率的压力敏感性相对较低。

Tuukkanen等[70]报道了在不同橡胶基体上制备石墨烯纳米复合材料电极,包括不同填充状态的NR/BR、未填充的NBR和CSM等4种橡胶,研究了聚合物电极在拉伸下的电阻变化,并与CNTs改性纳米复合材料电极进行了对比。结果表明橡胶纳米复合材料发生20%的拉伸时,石墨烯改性聚合物电极的电阻增加了1.5~4倍,而CNTs改性聚合物电极的电阻增大了8~120倍。

4.4 弛豫效应弛豫效应是指系统受到外力时,性能响应出现滞后现象。在应用中常根据材料弛豫时间的长短来判断其品质。导电橡胶受到外力作用后,电阻率会升高;当外力撤去时,电阻率会逐渐减小并趋于稳定,表现出弛豫现象。

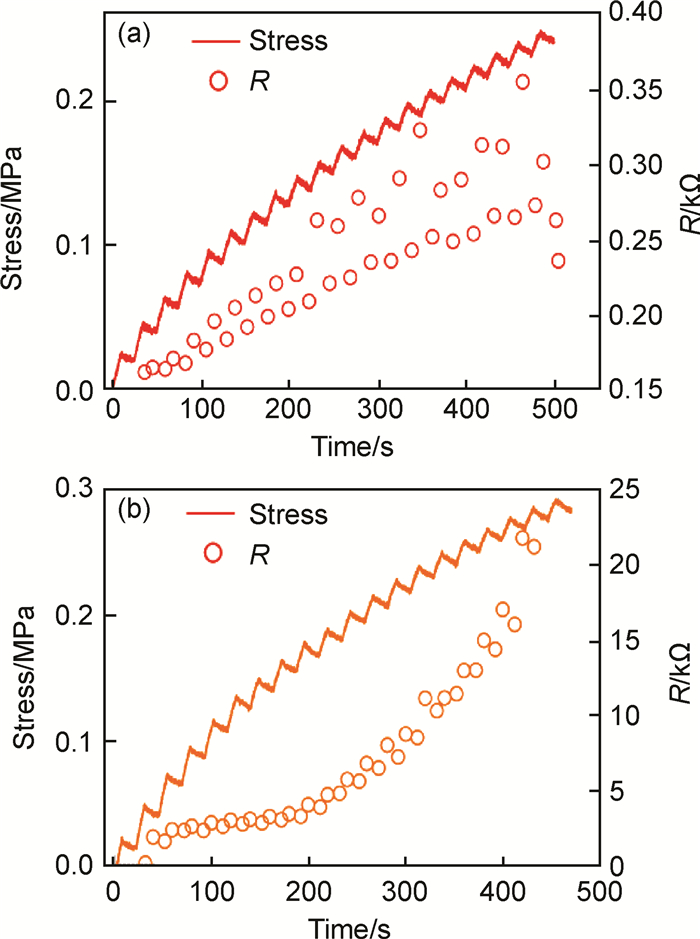

Tuukkanen等[70]还报道了石墨烯纳米复合材料电极拉伸后的弛豫现象。具体的实验方法是将橡胶以5mm/min的速率逐步拉伸至20%伸长率,期间伸长率每增大1%,允许橡胶试样松弛15s,然后在每次拉伸的起始与结束阶段测试复合材料的电阻。图 5展示了橡胶试样拉伸期间的应力和电阻变化。图 5中曲线的“zig-zag”形状表明橡胶发生了应力松弛现象。从图 5中可以看到,相比于碳纳米管电极,石墨烯电极在弛豫期间电阻变化率更大。上述结果表明石墨烯薄膜有望用作拉伸电极,而CNTs薄膜则有望用作传感器。

导电复合材料在温度作用下,会呈现正温度系数特性 (PTC,电阻值随温升而增大) 或负温度系数特性 (NTC,电阻值随温升而降低) 两种现象[71]。

Mahmoud等[72]研究了温度对GNPs/NBR电导率的影响。结果表明电导率随着温度升高而增大,表现出NTC效应;纳米复合材料的电导率与温度关系满足Mott方程[73]。此外,电导率还随着GNPs含量增加而增大,这是由于GNPs之间的电荷跃迁距离减小所致。

4.6 介质敏感性Ponnamma等[74]首先在200℃和600℃下分别对GO热还原制备了RGO (200℃下还原产物简称G200,600℃下还原产物简称G600),然后将RGO与MWCNTs进行混杂处理,制备了MWCNTs-G200(CG200) 和MWCNTs-G600(CG600) 混杂物,最后通过溶液法制备NR-CG600和NR-CG200纳米复合材料,研究了溶剂对橡胶复合材料电性能的影响。所用的溶剂包括苯、甲苯和对二甲苯,具体操作方法是用夹子将试样两端夹住,然后将溶剂滴落在试样上部,之后测量试样的电阻变化。结果显示当溶剂滴落于聚合物表面后,所有复合材料的相对电阻均迅速增大,这是由于溶剂溶胀而导致填料网络破裂;其中NR-CG200纳米复合材料表现出最强的溶剂敏感性。

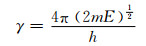

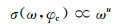

4.7 频率敏感性对于表现出“绝缘体-导体”转变行为的复合材料,其电导率和介电常数呈现出频率依赖性[23]。根据逾渗理论,当导电填料含量接近逾渗阈值时,电导率和介电常数与频率的关系可以用如下的指数关系来描述:

|

(4) |

|

(5) |

式中:σ为电导率;k为介电常数;ω为角频率;u和v为指数参数。

Hernández等[75]通过传统的两辊炼胶机制备了不同添加量功能化石墨烯片 (FGS) 改性NR纳米复合材料,研究了NR/FGS复合材料在50℃时不同交流电频率下的电导率变化。结果发现频率越高,材料的电导率越高。在任意给定频率下,填充量越大,复合材料的电导率也越大,逾渗阈值介于0.1~0.5phr之间。NR/FGS有望成为一种先进的新型导电材料。

Schopp等[76]通过对GO分别使用热还原方法和连二亚硫酸钠化学还原法制备了CRGO和TRGO,然后利用胶乳法制备RGO填充SBR复合材料,通过考察纯SBR, SBR/25phr CRGO和SBR/25phr TRGO的介电谱,研究了纳米复合材料复数介电电导的实数部分 (σreal) 的频率 (fel) 依赖性。结果表明,SBR/25phr TRGO在低频时表现出明显的恒流平台,而纯SBR在实验范围内未表现出恒流平台,SBR/25phr CRGO在频率低于10-2Hz时,表现出一定程度的恒流平台。

5 结束语石墨烯作为二维平面材料,结构中每个碳原子均为sp2杂化,其可贡献剩余的一个p轨道电子形成大π键,因此具有极佳的导电性能,在复合型导电橡胶中有着广阔的应用前景。但由于石墨烯在橡胶基体中工艺性、分散性、相容性、成本等问题尚未得到完全有效的控制和解决,目前其还没有被大规模地应用于实际生产中。只有深入研究石墨烯的制备、纯化、改性及其与橡胶基体之间的相互作用机理、石墨烯填充导电橡胶的导电机理等问题,同时开发出适合工业化生产的制备工艺,才能制备出可广泛应用的性能优异的石墨烯填充导电橡胶。此外,橡胶基体由于影响聚合物与填充粒子的相互作用以及由此相关的粒子分布状态,其对纳米复合材料的导电性能和力学性能产生极大的影响,可是目前的研究多局限于单组分橡胶/石墨烯复合体系,多组分橡胶/石墨烯复合体系及其“双逾渗”行为等都将是未来石墨烯填充导电橡胶领域研究的重点。

| [1] | NOVOSELOV K S, GEIM A K, MOROZOV S V, et al. Electric field effect in atomically thin carbon films[J]. Science, 2004, 306 (5696): 666–669. DOI: 10.1126/science.1102896 |

| [2] | GEIM A K, NOVOSELOV K S. The rise of graphene[J]. Nature Materials, 2007, 6 (3): 183–191. DOI: 10.1038/nmat1849 |

| [3] | TERRONES M, MARTÍN O, GONZÁLEZ M, et al. Interphases in graphene polymer-based nanocomposites:achievements and challenges[J]. Advanced Materials, 2011, 23 (44): 5302–5310. DOI: 10.1002/adma.v23.44 |

| [4] | ZHANG Y B, TANG T T, GIRIT C, et al. Direct observation of a widely tunable band gap in bilayer graphene[J]. Nature, 2009, 459 (7248): 820–823. DOI: 10.1038/nature08105 |

| [5] | WANG G, YANG J, PARK J, et al. Facile synthesis and characterization of graphene nanosheets[J]. Journal of Physical Chemistry C, 2008, 112 : 8192–8195. DOI: 10.1021/jp710931h |

| [6] | LEE C, WEI X, KYSAR J W, et al. Measurement of the elastic properties and intrinsic strength of monolayer graphene[J]. Science, 2008, 321 (5887): 385–388. DOI: 10.1126/science.1157996 |

| [7] | BALANDIN A A, GHOSH S, BAO W, et al. Superior thermal conductivity of single-layer graphene[J]. Nano Letters, 2008, 8 (3): 902–907. DOI: 10.1021/nl0731872 |

| [8] | WU J, WOJCIECH P, KLAUS M. Graphenes as potential material for electronics[J]. Chemical Reviews, 2007, 107 (3): 718–747. DOI: 10.1021/cr068010r |

| [9] | RAO C N R, SOOD A K, VOGGU R, et al. Some novel attributes of graphene[J]. The Journal of Physical Chemistry Letters, 2010, 1 (2): 572–580. DOI: 10.1021/jz9004174 |

| [10] | LIU P B, HUANG Y, WANG L, et al. Hydrothermal synthesis of reduced graphene oxide-Co3O4 composites and the excellent microwave electromagnetic properties[J]. Materials Letters, 2013, 107 : 166–169. DOI: 10.1016/j.matlet.2013.05.136 |

| [11] | KUESENG K, JACOB K. Natural rubber nanocomposites with SiC nanoparticles and carbon nanotubes[J]. European Polymer Journal, 2006, 42 (1): 220–227. DOI: 10.1016/j.eurpolymj.2005.05.011 |

| [12] | DINS T, WANG L H, WANG P. Changes in electrical resistance of carbon-black-filled silicone rubber composite during compression[J]. Journal of Polymer Science Part B:Polymer Physics, 2007, 45 : 2700–2706. DOI: 10.1002/(ISSN)1099-0488 |

| [13] | DEGHAIDY F S. Effect of carbon fiber on the physico-chemical properties of conductive butyl-rubber composite[J]. Egyptian Journal of Solids, 2000, 23 (1): 167–177. |

| [14] | LEA H H, ABHIJEETC S, ILISCHD S, et al. The role of linked phospholipids in the rubber-filler interaction in carbon nanotube (CNT) filled natural rubber (NR) composites[J]. Polymer, 2014, 55 (18): 4738–4747. DOI: 10.1016/j.polymer.2014.07.043 |

| [15] | RAJAGOPAL C, SATYAM M. Studies on electrical-conductivity of insulator-conductor composites[J]. Journal of Applied Physics, 1978, 49 (11): 5536–5542. DOI: 10.1063/1.324474 |

| [16] | SHENG P, SIEHEL E K, GITTLEMAN J I. Fluctuation-induced tunneling conduction in carbon polyvinylchloride composites[J]. Physical Review Letters, 1978, 40 (18): 1197–1200. DOI: 10.1103/PhysRevLett.40.1197 |

| [17] | KIRKPATRICK S. Percolation and conduction[J]. Reviews of Modern Physics, 1973, 45 (4): 574–588. DOI: 10.1103/RevModPhys.45.574 |

| [18] | ZALLEN R. The Physics of Amorphous Solids[M]. New York: Wiley, 1985. |

| [19] | PANG H, CHEN T, ZHANG G M, et al. An electrically conducting polymer/graphene composite with a very low percolation threshold[J]. Materials Letters, 2010, 64 (20): 2226–2229. DOI: 10.1016/j.matlet.2010.07.001 |

| [20] | 于美, 李新杰, 马玉骁, 等. 石墨烯基复合超级电容器材料研究进展[J]. 材料工程, 2016, 44 (5): 101–111. YU M, LI X J, MA Y X, et al. Progress in research on graphene-based composite supercapacitor materials[J]. Journal of Materials Engineering, 2016, 44 (5): 101–111. |

| [21] | LU J R, WENG W G, CHEN X F, et al. Novel piezoresistive material from directed shear-induced assembly of graphite nanosheets in polyethylene[J]. Advanced Functional Materials, 2005, 15 (8): 1358–1363. DOI: 10.1002/(ISSN)1616-3028 |

| [22] | ZHANG X W, PAN Y, ZHENG Q, et al. Time dependence of piezoresistance for the conductor-filled polymer composites[J]. Journal of Polymer Science Part B:Polymer Physics, 2000, 38 (21): 2739–2749. DOI: 10.1002/(ISSN)1099-0488 |

| [23] | KOTAL M, BANERJEE S S, BHOWMICK A K. Functionalized graphene with polymer as unique strategy in tailoring the properties of bromobutyl rubber nanocomposites[J]. Polymer, 2016, 82 : 121–132. DOI: 10.1016/j.polymer.2015.11.044 |

| [24] | DANG T T N, MAHAPATRA S P, SRIDHAR V, et al. Dielectric properties of nanotube reinforced butyl elastomer composites[J]. Journal of Applied Polymer Science, 2009, 113 (3): 1690–1700. DOI: 10.1002/app.v113:3 |

| [25] | WU Z S, PEI S F, REN W C. Field emission of single-layer graphene films prepared by electrophoretic deposition[J]. Advanced Materials, 2009, 21 (17): 1756–1760. DOI: 10.1002/adma.v21:17 |

| [26] | CHEN Y, ZHANG B, LIU G, et al. Graphene and its derivatives:switching ON and OFF[J]. Chemical Society Reviews, 2012, 41 (13): 4688–4707. DOI: 10.1039/c2cs35043b |

| [27] | 杨文彬, 张丽, 刘菁伟, 等. 石墨烯复合材料的制备及应用研究进展[J]. 材料工程, 2015, 43 (3): 91–97. YANG W B, ZHANG L, LIU J W, et al. Progress in research on preparation and application of graphene composites[J]. Journal of Materials Engineering, 2015, 43 (3): 91–97. |

| [28] | ZHU Y, MURALI S, CAI W, et al. Graphene and grapheme oxide:synthesis, properties and applications[J]. Advanced Materials, 2010, 22 (35): 3906–3924. DOI: 10.1002/adma.201001068 |

| [29] | PARK S, AN J, JUNG I, et al. Colloidal suspensions of highly reduced graphene oxide in a wide variety of organic solvents[J]. Nano Letters, 2009, 9 (4): 1593–1597. DOI: 10.1021/nl803798y |

| [30] | MENSAH B, KIM S, AREPALLI S, et al. A study of graphene oxide-reinforced rubber nanocomposite[J]. Journal of Applied Polymer Science, 2014, 131 (16): 590–600. |

| [31] | MATOS C F, GALEMBECK F, ZARBIN A J G. Multifunctional and environmentally friendly nanocomposites between natural rubber and graphene or graphene oxide[J]. Carbon, 2014, 78 (18): 469–479. |

| [32] | ROZPLOCH F, PATYK J, STANKOWSKI J. Graphenes bonding forces in graphite[J]. Acta Physica Polonica, 2007, 112 (112): 557–562. |

| [33] | 蔡文婧, 梁滔, 魏绪玲, 等. 石墨烯补强胶乳聚合橡胶研究进展[J]. 功能材料, 2015, 46 (16): 16030–16036. CAI W J, LIANG T, WEI X L, et al. Progress in the study on graphene reinforcing emulsion polymerization rubber[J]. Journal of Functional Materials, 2015, 46 (16): 16030–16036. |

| [34] | WEI D Y, YU J G, HUANG H, et al. A simple quenching method for preparing graphenes[J]. Materials Letters, 2012, 66 (1): 150–152. DOI: 10.1016/j.matlet.2011.08.026 |

| [35] | ZHANG X, WANG J, JIA H, et al. Multifunctional nanocomposites between natural rubber and polyvinyl pyrrolidone modified graphene[J]. Composites Part B:Engineering, 2016, 84 : 121–129. DOI: 10.1016/j.compositesb.2015.08.077 |

| [36] | GAN L, SHANG S M, YUEN C W M, et al. Facile preparation of graphene nanoribbon filled silicone rubber nanocomposite with improved thermal and mechanical properties[J]. Composites Part B:Engineering, 2015, 69 : 237–242. DOI: 10.1016/j.compositesb.2014.10.019 |

| [37] | JIN Y H, JIA M Q, ZHANG M, et al. Preparation of stable aqueous dispersion of graphene nanosheets and their electro-chemical capacitive properties[J]. Applied Surface Science, 2013, 264 : 787–793. DOI: 10.1016/j.apsusc.2012.10.130 |

| [38] | 李兴鳌, 任明伟, 任睿毅, 等. 铜镍合金为衬底化学气相沉积法制备石墨烯研究[J]. 功能材料, 2012, 43 (23): 3257–3260. LI X A, REN M W, REN R Y, et al. Study on the graphene preparation on Cu-Ni alloy substrate by chemical vapor deposition[J]. Journal of Functional Materials, 2012, 43 (23): 3257–3260. |

| [39] | 张利华, 关毅. 制备方法对石墨烯电化学性能的影响[J]. 功能材料, 2012, 43 (16): 2121–2125. ZHANG L H, GUAN Y. The effect of different preparation methods on electrochemical properties of graphene[J]. Journal of Functional Materials, 2012, 43 (16): 2121–2125. |

| [40] | SONG S H, JEONG H K, KANG Y G. Preparation and characterization of exfoliated graphite and its styrene butadiene rubber nanocomposites[J]. Journal of Industrial and Engineering Chemistry, 2010, 16 (6): 1059–1065. DOI: 10.1016/j.jiec.2010.07.004 |

| [41] | MALAS A, PAL P, DAS C K. Effect of expanded graphite and modified graphite flakes on the physical and thermo-mechanical properties of styrene butadiene rubber/polybutadiene rubber (SBR/BR) blends[J]. Materials & Design, 2014, 55 (6): 664–673. |

| [42] | WU J R, HUANG G S, LI H, et al. Enhanced mechanical and gas barrier properties of rubber nanocomposites with surface functionalized graphene oxide at low content[J]. Polymer, 2013, 54 (7): 1930–1937. DOI: 10.1016/j.polymer.2013.01.049 |

| [43] | LIN Y, CHEN Y, ZHANG Y, et al. The use of zinc dimethacrylate functionalized graphene as a reinforcement in rubber composites[J]. Polymers for Advanced Technologies, 2015, 26 (5): 423–431. DOI: 10.1002/pat.v26.5 |

| [44] | 唐征海, 郭宝春, 张立群, 等. 石墨烯/橡胶纳米复合材料[J]. 高分子学报, 2014 (7): 865–877. TANG Z H, GUO B C, ZHANG L Q, et al. Graphene/rubber nanocomposites[J]. Acta Polymerica Sinica, 2014 (7): 865–877. |

| [45] | ATHANASIOS B, GOURNIS D, PETRIDIS D, et al. Graphite oxide:chemical reduction to graphite and surface modification with primary aliphatic amines and amino acids[J]. Langmuir, 2003, 19 (15): 6050–6055. DOI: 10.1021/la026525h |

| [46] | ZHOU Z, ZHANG X, WU X, et al. Self-stabilized polyaniline@graphene aqueous colloids for the construction of assembled conductive network in rubber matrix and its chemical sensing application[J]. Composites Science and Technology, 2016, 125 : 1–8. DOI: 10.1016/j.compscitech.2016.01.016 |

| [47] | CAI W, HUANG Y, WANG D, et al. Piezoresistive behavior of graphene nanoplatelets/carbon black/silicone rubber nanocomposite[J]. Journal of Applied Polymer Science, 2014, 131 (3): 39778. |

| [48] | STAUFFER D, AHARONY A. Introduction to Percolation Theory[M]. London: Taylor & Francis, 1994. |

| [49] | ZHANG H, WANG C, ZHANG Y. Preparation and properties of styrene-butadiene rubber nanocomposites blended with carbon black-graphene hybrid filler[J]. Journal of Applied Polymer Science, 2015, 132 (3): 41309. |

| [50] | HU H, ZHAO L, LIU J, et al. Enhanced dispersion of carbon nanotube in silicone rubber assisted by graphene[J]. Polymer, 2012, 53 (15): 3378–3385. DOI: 10.1016/j.polymer.2012.05.039 |

| [51] | DAO T D, LEE H, JEONG H M. Alumina-coated graphene nanosheet and its composite of acrylic rubber[J]. Journal of Colloid and Interface Science, 2014, 416 : 38–43. DOI: 10.1016/j.jcis.2013.10.033 |

| [52] | 宁南英, 田明, 张祥龙, 等. 一种高导电橡胶复合材料及其制备方法[P]. 中国专利: CN201310199334.1, 2013-09-11. NING N Y, TIAN M, ZHANG X L, et al.A high conductive rubber composite and its preparation method[P].China Patent:CN201310199334.1, 2013-09-11. |

| [53] | MONIRUZZAMAN M, WINEY K I. Polymer nanocomposites containing carbon nanotubes[J]. Macromolecules, 2006, 39 (16): 543–545. |

| [54] | CHEN L, LU L, WU D J, et al. Silicone rubber/graphite nanosheet electrically conducting nanocomposite with a low percolation threshold[J]. Polymer Composites, 2007, 28 (4): 493–498. DOI: 10.1002/(ISSN)1548-0569 |

| [55] | BARROSO-BUJANS F, CERVENY S, VERDEJO R, et al. Permanent adsorption of organic solvents in graphite oxide and its effect on the thermal exfoliation[J]. Carbon, 2010, 48 (4): 1079–1087. DOI: 10.1016/j.carbon.2009.11.029 |

| [56] | JIN S K, JU H Y, KIM I, et al. Electrical properties of graphene/SBR nanocomposite prepared by latex heterocoagulation process at room temperature[J]. Journal of Industrial and Engineering Chemistry, 2011, 17 (2): 325–330. DOI: 10.1016/j.jiec.2011.02.034 |

| [57] | WANG T, LEI C H, DALTON A B, et al. Nanocomposite pressure-sensitive adhesives with high tack energy, optical transparency, and electrical conductivity[J]. Advanced Engineering Materials, 2006, 18 (20): 2730–2734. DOI: 10.1002/(ISSN)1521-4095 |

| [58] | STEURER P, WISSERT R, THOMANN R, et al. Functionalized graphenes and thermoplastic nanocomposites based upon expanded graphite oxide[J]. Macromolecular Rapid Communications, 2009, 30 (4-5): 316–327. DOI: 10.1002/marc.v30:4/5 |

| [59] | PEDRONI L G, SOTO-OVIEDO M A, ROSOLEN J M, et al. Conductivity and mechanical properties of composites based on MWCNTs and styrene-butadiene-styrene blockTM copolymers[J]. Journal of Applied Polymer Science, 2009, 112 (6): 3241–3248. DOI: 10.1002/app.v112:6 |

| [60] | XING W, TANG M Z, WU J R, et al. Multifunctional properties of graphene/rubber nanocomposites fabricated by a modified latex compounding method[J]. Composites Science and Technology, 2014, 99 : 67–74. DOI: 10.1016/j.compscitech.2014.05.011 |

| [61] | ARABY S, ZAMAN I, MENG Q S, et al. Melt compounding with graphene to develop functional, high-performance elastomers[J]. Nanotechnology, 2013, 24 (16): 165601. DOI: 10.1088/0957-4484/24/16/165601 |

| [62] | DAS A, KASALIWAL G R, JURK R, et al. Rubber composites based on graphene nanoplatelets, expanded graphite, carbon nanotubes and their combination:a comparative study[J]. Composites Science and Technology, 2012, 72 (16): 1961–1967. DOI: 10.1016/j.compscitech.2012.09.005 |

| [63] | WANG L, WANG W C, FU Y, et al. Enhanced electrical and mechanical properties of rubber/graphene film through layer-by-layer electrostatic assembly[J]. Composites Part B:Engineering, 2016, 90 : 457–464. DOI: 10.1016/j.compositesb.2015.12.048 |

| [64] | ZHAN Y, LAVORGNA M, BUONOCORE G, et al. Enhancing electrical conductivity of rubber composites by constructing interconnected network of self-assembled graphene with latex mixing[J]. Journal of Materials Chemistry, 2012, 22 (21): 10464–10468. DOI: 10.1039/c2jm31293j |

| [65] | ARABY S, MENG Q, ZHANG L, et al. Electrically and thermally conductive elastomer/graphene nanocomposites by solution mixing[J]. Polymer, 2014, 55 (1): 201–210. DOI: 10.1016/j.polymer.2013.11.032 |

| [66] | ARABY S, ZHANG L Q, KUANC H C, et al. A novel approach to electrically and thermally conductive elastomers using graphene[J]. Polymer, 2013, 54 (14): 3663–3670. DOI: 10.1016/j.polymer.2013.05.014 |

| [67] | GUO H L, WANG X F, QIAN Q Y, et al. A green approach to the synthesis of graphene nanosheets[J]. ACS Nano, 2009, 3 (9): 2653–2659. DOI: 10.1021/nn900227d |

| [68] | WANG G, YANG J, PARK J, et al. Facile synthesis and characterization of graphene nanosheets[J]. Journal of Physical Chemistry C, 2008, 112 (22): 8192–8195. DOI: 10.1021/jp710931h |

| [69] | AL-SOLAMY F R, AL-GHAMDI A A, MAHMOUD W E. Piezoresistive behavior of graphite nanoplatelets based rubber nanocomposites[J]. Polymers for Advanced Technologies, 2012, 23 (3): 478–482. DOI: 10.1002/pat.v23.3 |

| [70] | TUUKKANEN S, HOIKKANEN M, POIKELISPÄÄ M, et al. Stretching of solution processed carbon nanotube and graphene nanocomposite films on rubber substrates[J]. Synthetic Metals, 2014, 191 : 28–35. DOI: 10.1016/j.synthmet.2014.02.014 |

| [71] | SAU K P, CHAKI T K, KHASTGIR D. Conductive rubber composites from different blends of ethylene-propylene-diene rubber and nitrile rubber[J]. Journal of Materials Science, 1997, 32 (21): 5717–5724. DOI: 10.1023/A:1018613600169 |

| [72] | MAHMOUD W E, AL-GHAMDI A A. Charge transport mechanism of graphite-nanosheet-loaded rubber nanocomposites[J]. Polymer International, 2012, 61 (1): 51–54. DOI: 10.1002/pi.3131 |

| [73] | MOTT N F, DAVIS E A. Electronic Processes in Non-Crystalline Materials[M]. Oxford: Clarendon Press, 1979. |

| [74] | PONNAMMA D, SADASIVUNI K K, STRANKOWSKI M, et al. Synergistic effect of multi walled carbon nanotubes and reduced graphene oxides in natural rubber for sensing application[J]. Soft Matter, 2013, 9 (43): 10343–10353. DOI: 10.1039/c3sm51978c |

| [75] | HERNÁNDEZ M, BERNAL M D M, VERDEJO R, et al. Overall performance of natural rubber/graphene nanocomposites[J]. Composites Science and Technology, 2012, 73 (23): 40–46. |

| [76] | SCHOPP S, THOMANN R, RATZSCH K F, et al. Functionalized graphene and carbon materials as components of styrene-butadiene rubber nanocomposites prepared by aqueous dispersion blending[J]. Macromolecular Materials and Engineering, 2014, 299 (3): 319–329. DOI: 10.1002/mame.201300127 |

2017, Vol. 45

2017, Vol. 45