文章信息

- 李贺, 柴丽华, 马腾飞, 陈子勇

- LI He, CHAI Li-hua, MA Teng-fei, CHEN Zi-yong

- 高温熔体反应法制备Al-5Ti-1B细化剂

- Synthesis of Al-5Ti-1B Refiner by Melt Reaction Method

- 材料工程, 2017, 45(2): 39-45

- Journal of Materials Engineering, 2017, 45(2): 39-45.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.000588

-

文章历史

- 收稿日期: 2015-05-12

- 修订日期: 2016-09-22

2. 哈尔滨工业大学 材料科学与工程学院, 哈尔滨 150001

2. School of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001, China

细化合金铸态组织是改善合金后续加工产品质量的重要手段,添加晶粒细化剂是细化晶粒、改善合金微观组织最简单和有效的方法。Al-Ti-B中间合金是使用广泛的晶粒细化剂,具有细化效率高、成本低廉和操作简单等优点,在工业中应用日益广泛,发挥着其他晶粒细化方法无法比拟的优越性[1-4]。随着对合金要求越来越高,高性能Al-Ti-B的研究显得尤为重要,但目前国内外在Al-Ti-B的质量及其生产技术方面还存在不足[5-8]:(1) Al-Ti-B中的化合物(TiAl3,TiB2,(Al,Ti)B2,AlB2等)真正起到非均匀形核基底作用的不到1%,其所含化合物的形核潜能远未发挥出来;(2)Al-Ti-B冶金质量差,夹杂物及氧化物含量高,在细化铝及其合金的同时带来严重的污染,不利于合金性能的提高;(3)传统方法(氟盐法)制备的Al-Ti-B中TiB2的尺寸较大,且易于聚集成团,从而明显降低其细化能力。同时TiB2还会和Zr,Cr等元素发生反应,导致细化剂“中毒”,失去细化能力;(4)Al-Ti-B细化铝及合金的效果不稳定,因此难以控制铝制品的产品质量。我国晶粒细化剂同国外相比存在较大差距,在细化剂的质量方面,其净化程度和细化作用稳定程度有待提高[9, 10]。开发高效、洁净、稳定的Al-Ti-B细化剂制备工艺,是解决Al-Ti-B细化剂不足的重要手段。

本工作利用高温熔体反应法制备高效Al-5Ti-1B细化剂。通过热力学计算,确定Al-5Ti-1B细化剂的起始反应温度。对熔铸的Al-5Ti-1B细化剂铸锭进行挤压,获得组织形貌良好的细化剂,并对挤压后的细化剂进行细化实验。

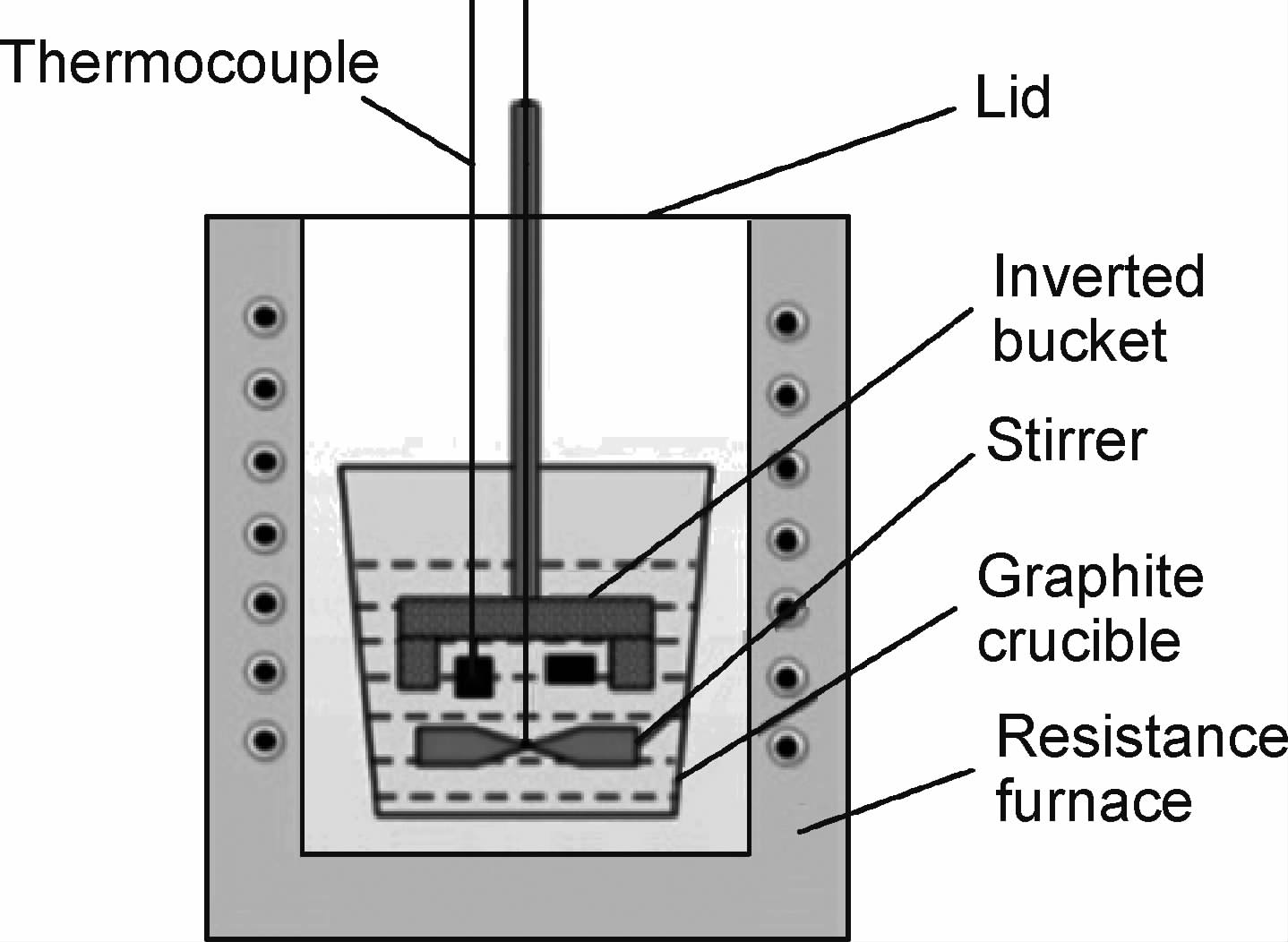

1 实验材料与方法利用石墨坩埚电阻炉加热,熔体反应法制备细化剂。制备原料为高纯铝锭(99.9%,质量分数)、Al粉(300目)、Ti粉(325目)、B粉(325目)。先将Al,Ti,B粉末按Al:Ti:B=3:1:1摩尔比要求配比,机械混合均匀,压制成直径30mm、高50mm的柱形粉块。800℃熔化铝锭,热电偶测温,升温至所需温度,用石墨钟罩压入预先制好的粉块,机械搅拌反应10min。熔体反应法制备过程如图 1所示。

|

图 1 熔体反应法制备细化剂过程 Fig. 1 Preparation process of refiner by melt reaction method |

反应结束后压入C2Cl6除气精炼,清除表面浮渣,在720℃浇注到已预热(250℃×1h)的直径为90mm、高为150mm的柱形钢模中,即获得细化剂。对熔铸的细化剂铸锭进行高温挤压,挤压温度为430℃,挤压速率为5~8mm·s-1,挤压比为89.7:1。对挤压前后的细化剂进行微观组织分析,观察细化相的尺寸、形态和分布情况。

根据之前的研究[11-13],获得最佳的细化时间出现在2min之后。考虑其衰退性,在2~5min之间细化效果一般都可以达到最佳,本工作在此基础上选择最佳细化接触时间,对挤压后的细化剂丝材进行实验,其接触时间分别为2min和5min。对细化实验浇铸的试样进行表面处理,用600~2000#砂纸磨平且抛光至镜面,用60%HCl + 30%HNO3 + 5%HF +5%H2O(体积分数)特强混合酸试剂进行表面腐蚀(腐蚀时间为3~5s),然后拍摄宏观照片。

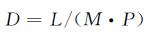

根据GB/T6394-2002标准测量细化后的铝晶粒大小。截点法测量晶粒平均尺寸作为评定依据。为了获得合理的平均值,选择3~5个代表性视场,测量出每个视场中被一根直线所截的晶粒数,以平均截距 D 来测定晶粒度。

|

(1) |

式中:L为测量线段长度,mm;M为观测用放大倍数;P为测量线段上的截点数。

采用D8 ADVANCE型X射线衍射仪(XRD)对细化剂进行物相分析;采用FEI QUANTA FEG 650型扫描电镜(SEM)、背散射电子像观察细化剂中粒子形貌及分布情况;用扫描电镜配备的X射线能谱仪(EDS)对微区元素成分进行定性和半定量分析。

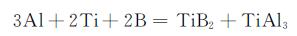

2 结果与分析 2.1 熔体反应绝热温度计算自蔓延反应(Self-propagating High-temperature Synthesis,SHS)过程中,初始反应温度为室温,反应达到的最大温度称为绝热温度(Tad)。对于SHS反应,文献[14-16]提出经验判据,即当绝热温度Tad≥1527℃时,SHS反应能自我维持,否则需要外界对体系补充能量。绝热温度可以根据反应过程中的物质形成和相变的热焓计算。熔体反应是利用反应过程中释放出的热量维持反应的进行,虽然熔体反应并非真正意义上的自蔓延反应,如果不考虑反应过程中的热量散失,可以将其近似看为自蔓延反应。对于熔体反应法制备细化剂过程,其中的熔体反应温度直接关系到反应能否顺利进行,对其进行热力学分析十分必要。在对熔体反应计算过程中,需要考虑铝的熔化热和TiAl3,TiB2相变反应所释放出的热。若根据经验公式,绝热温度达到1527℃时反应可以发生,则可以计算出初始反应温度,也就是熔体温度。本实验过程中发生如下化学反应:

|

(2) |

根据热力学第一定律[12]:

|

(3) |

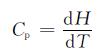

式中:Cp为等压热容;H为物质的焓变;T为温度。

在常温和温度T区间内积分,在研究的温度T范围内考虑物质的固相转变、熔化现象,忽略汽化现象,则:

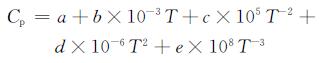

|

(4) |

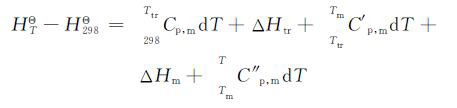

式中:HTΘ-H298Θ为物质摩尔相对热焓,J/mol;Cp,m为标准状态下物质的摩尔定压热容,J/(mol·K);C′p,m为第二种固相变型(高温稳定类型)的摩尔定压热容;C ″p,m为物质在液态的摩尔定压热容;Ttr,Tm为物质的相变点和固相转变点,K;ΔHtr,ΔHm为物质的固相转变热和熔化热,J/mol。

|

(5) |

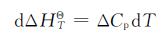

根据基尔霍夫(Kirchhoff)方程[12]:

|

(6) |

式中:ΔCp为生成物等压热容之和与反应物等压热容之和的差值,即反应的热容差。

|

(7) |

式中:ni为参与反应各物质中i物质的量;Cp,i为i物质的摩尔定压热容。

假设绝热条件下反应物按化学计量比100%发生反应,释放出的热量会全部用到反应方程中,如果在标准情况下进行反应,则有如下热平衡方程:

|

(8) |

ΔH298Θ为反应在常温下的热效应,如果反应物预热到T0,则有:

|

(9) |

假设反应的绝热温度为1527℃,则可以求出预热温度T0,即起始反应温度,经过计算T0为723℃。考虑本实验在大气条件下进行,为了保证反应顺利进行,将起始反应温度提高,选择800℃进行实验。

2.2 Al-5Ti-1B细化剂熔体反应过程及XRD分析根据自蔓延反应法制备细化剂提出的熔体反应法,是利用反应物发生化学反应释放出热量维持反应过程的自我进行,无需额外加热即可获得设计的组织成分的一种制备方法。反应速率与起始反应温度密切相关,随起始反应温度升高反应速率增加。在起始温度较低的情况下,生成物形成速率很慢,由于热量的散失使得放热反应消失。如果起始反应温度足够高,能够很快达到反应温度,那么反应释放出的热量可以提高温度,进而促进周围反应的进行。为了使反应顺利进行,就要达到一定的起始温度,使反应生成热超过热量的散失,热量才能传递,反应才能持续进行。熔体反应过程也是利用反应释放出的热量进行物质的合成,前期生成TiAl3过程为固液反应,后期生成TiB2的反应也为固液反应[17]。将粉块压入到高温铝液中,粉块中铝粉熔点较低首先发生熔化,熔化释放出的热量促使Al和Ti发生反应生成TiAl3,反应过程中Al为液态,由于Ti熔点(1668℃)较高,在反应开始其仍然为固态。在铝粉未完全熔化的时候,粉末Ti与Al在低于Al熔点温度下会发生扩散反应,在Ti与Al颗粒界面上形成TiAl3相。在Al熔点时,Al在Ti中的扩散速率和Ti在Al中的扩散速率分别为0.075μm/s和0.066μm/s,Al略高于Ti。但是Ti在Al中的固溶度要远小于Al在Ti中的固溶度,因而Al为主要扩散组元。可见,在低于Al的熔点温度时,TiAl3为唯一的中间相。在Al熔点以上时,未反应完全的Al发生熔化。此时,液态Al与固态Ti发生反应,在Ti颗粒表面形成TiAl3,其反应速率很快[17]。反应过程释放出的热量使金属元素Ti发生熔化,但这种熔化只是Ti颗粒表面几个原子层范围的熔化,固态Ti和B原子发生反应,生成TiB2粒子。对于金属硼化物系统,Birol[18]提出依据原子半径比Rx/Rm进行分类(Rx为非金属原子半径,Rm为金属原子半径)。当Rx/Rm<0.59时,结构简单,金属原子占据点阵,非金属原子占据间隙位置,TiB2为这种结构;Rx/Rm>0.59时,晶体结构就变得复杂。金属粒子尺寸大,则反应达到的最大温度低,反应进行不完全,并且形成的反应物分布不均匀。反应过程虽然短暂且不可控制,通过对反应过程的了解,也可以利用一些可以控制的参数,如反应温度、粉末粒度控制,得到理想的组织。反应结束后,由于TiAl3,TiB2粒子熔点较大,反应结束后不会熔化,仍保留在铝熔体之中。

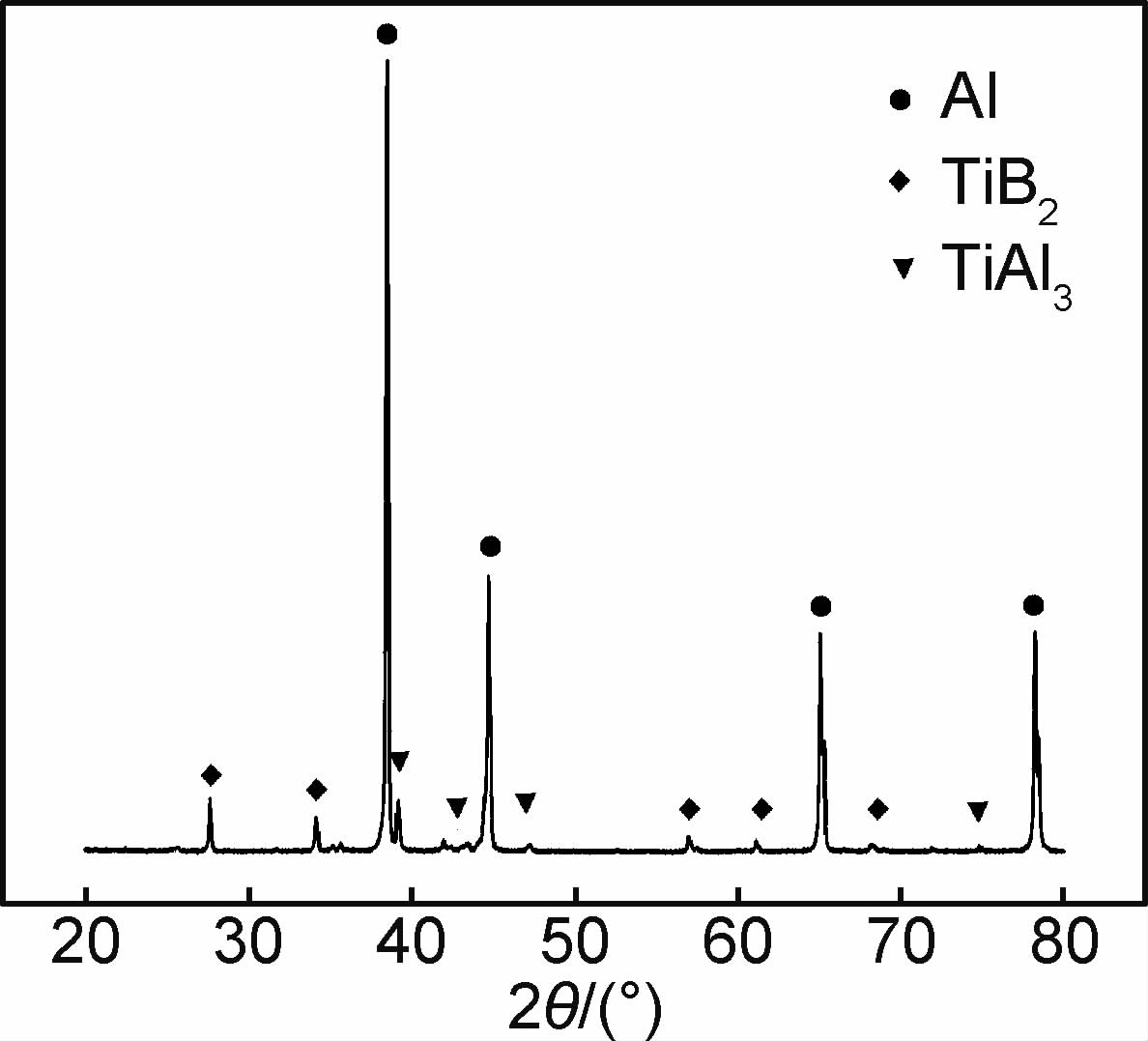

为了确认在计算温度下,熔体反应能否顺利进行,对制备的细化剂铸锭进行了XRD物相分析,如图 2所示。通过X射线衍射分析发现,800℃熔体反应制备的细化剂包含TiB2,TiAl3和α-Al相。可以成功制备出Al-5Ti-1B细化剂,同时验证了热力学的计算,即在800℃反应可以顺利进行。

|

图 2 熔体反应法制备的Al-5Ti-1B细化剂XRD分析 Fig. 2 XRD pattern of Al-5Ti-1B refiner prepared by melt reaction method |

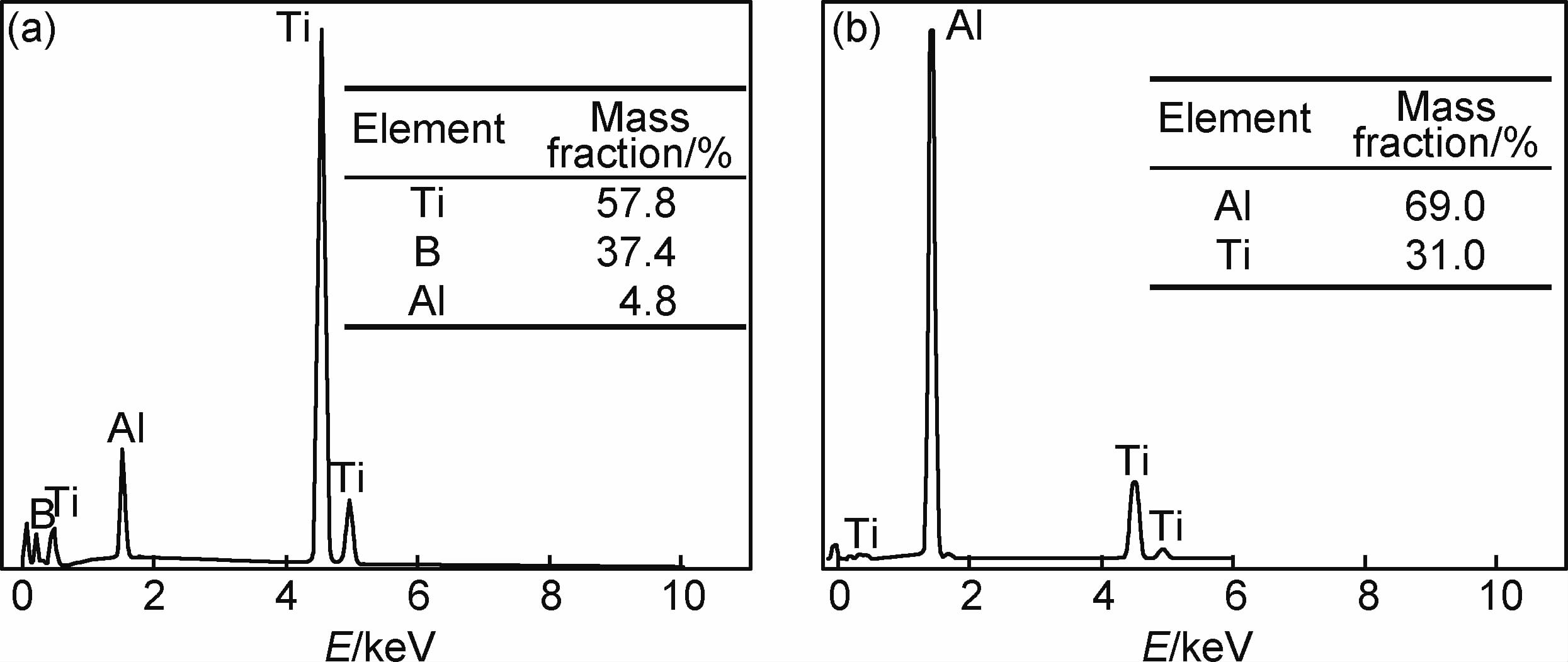

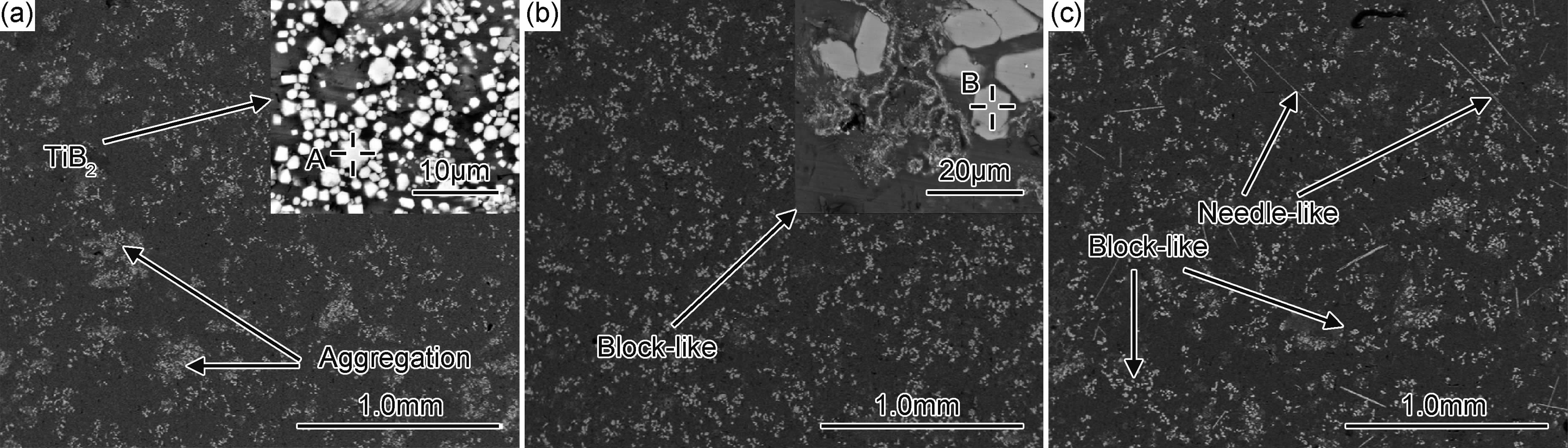

图 3为不同反应温度时制备的Al-5Ti-1B细化剂SEM图。对图 3中的A,B两点进行EDS分析,如图 4所示。可知反应生成的主要析出相为TiB2和TiAl3相。随着反应温度的升高,块状形貌的粒子数量增多,反应进行得更加充分。如图 3(a)所示,在800℃下存在明显的聚集区,这是由于反应扩散不均匀造成的。由图 3(b)可以看出,在850℃反应时粒子数量明显增多,块状粒子分布均匀。对其放大可见在TiAl3粒子周围,存在大量的TiB2颗粒呈线状聚集在一起,说明在反应过程中,TiAl3反应释放出的热量促进了TiB2的形成。随着温度进一步升高到900℃(图 3(c)),出现了针状和块状TiAl3共存的现象。这是由于反应温度过高,部分TiAl3粒子长大,呈现针状形貌。Li等在实验过程也发现TiAl3粒子存在两种形貌,一种是块状形貌,另一种是针状形貌,不同形貌的粒子对细化效果产生重要影响[19]。利用Edge模型进行了计算,发现(001)晶面上的原子结合力大于(010)面上的,导致晶体的择优生长[20]。针状形貌的TiAl3只有(001)晶面与α-Al共格,共格率低;块状形貌的TiAl3有(001),(011)和(010)三个晶面与α-Al共格,α-Al更容易附着在TiAl3颗粒上形核[21, 22]。可以看出,随着温度升高,粒子形貌及数量发生明显改变:在温度较低时,TiAl3粒子呈块状形貌,颗粒数目较少;随着温度的升高,反应更加充分,TiAl3粒子明显增多,且由块状向针状形貌发生转变。

|

图 3 不同反应温度时制备的Al-5Ti-1B 细化剂SEM图 (a)800℃;(b)850℃;(c)900℃ Fig. 3 SEM micrographs of Al-5Ti-1B refiner prepared at different temperatures (a)800℃;(b)850℃;(c)900℃ |

利用ICP测量了不同熔体反应温度(800,850,900℃)制备的细化剂Ti和B含量。Ti,B吸收率定义为制备出的细化剂合金中的元素(Ti,B)含量与在准备过程中实际添加的元素(Ti,B)含量的比值[23]。图 5为不同温度时制备的细化剂Ti,B吸收率变化曲线。可以看出,随着温度的升高,Ti的吸收率增加,B的吸收率先增加后减少,这可能是由于温度过高造成B部分烧损,也可能是因为温度升高促进了反应的进行,形成了较多的TiAl3相,从而抑制了TiB2相的形成,使B吸收率降低。Al-5Ti-1B细化剂中TiAl3,TiB2共同起到细化晶粒的作用,要保证两种粒子数量均衡。结合粒子形貌分布情况及Ti,B吸收率的变化,可以看出850℃为最佳的熔体反应温度。

|

图 5 Ti,B吸收率随温度的变化 Fig. 5 Changes of Ti,B absorption rate with temperature |

为了获得细化剂丝材,对熔炼出的细化剂铸锭进行挤压处理。首先,将棒材在350℃×2h均匀化处理,消除铸造应力以及偏析,避免在挤压变形过程中发生裂纹。挤压实验在XJ-630挤压机上进行,挤压出φ9.5mm的杆材,挤压比为89.7:1。

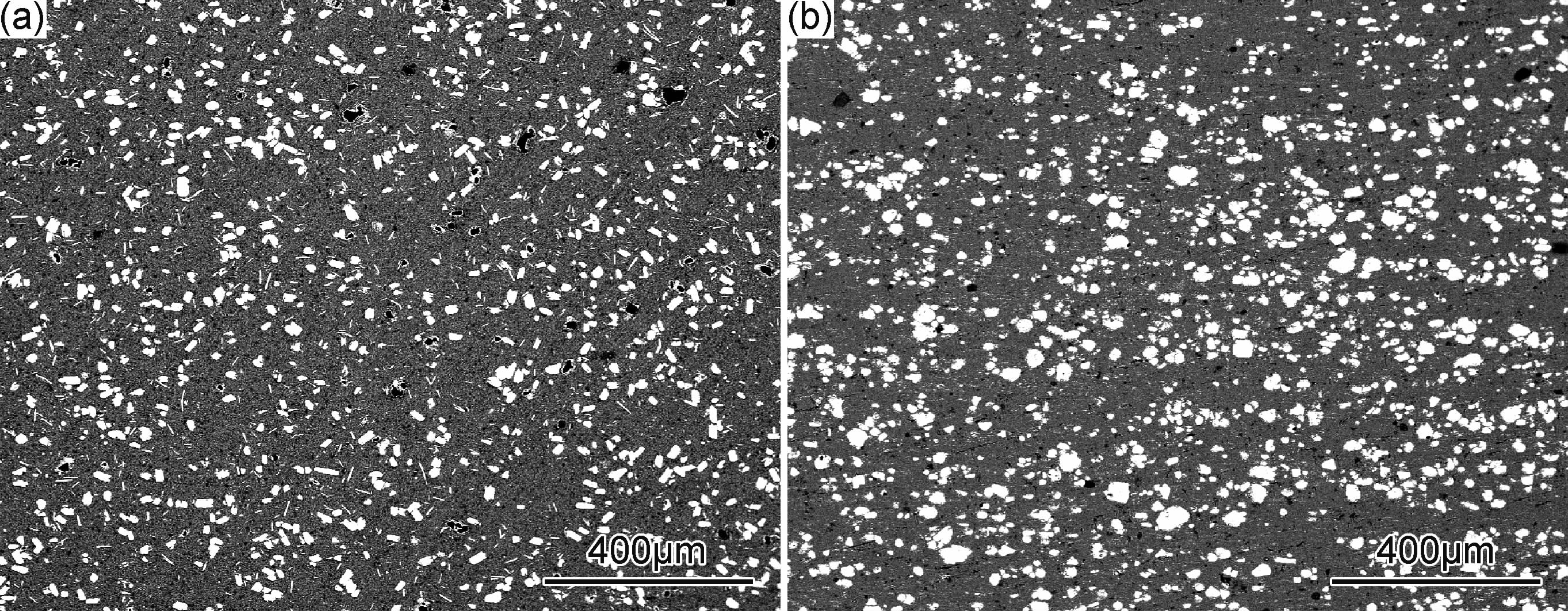

对比熔体反应法和常规方法制备的细化剂,其细化剂微观组织如图 6所示。图 6(a)为熔体反应法制备的Al-5Ti-1B细化剂,可以看出TiAl3粒子呈块状,尺寸约为40μm,分布均匀。由于TiB2颗粒较小,变形后促使其弥散分布在基体中,导致其不易观察。图 6(b)为常规方法制备的细化剂,其中的TiAl3粒子大小不一,分布不均匀,尺寸为20~50μm,TiB2依旧很难观察。在两种细化剂中,均存在黑色的空洞,这应该是由于熔炼过程中形成的夹杂或者空洞在变形过程中仍然未被消除造成的。

|

图 6 Al-5Ti-1B细化剂微观组织 (a)熔体反应法;(b)常规方法 Fig. 6 Microstructures of Al-5Ti-1B refiner (a)melt reaction method;(b)conventional method |

根据YST447.1-2011标准,本实验采用的细化温度为720℃,细化剂添加量为0.2%,保温时间为2,5min。

图 7为常规方法和熔体反应法制备的细化剂细化效果。可以看出,加入0.2%的细化剂后,保温2min和5min的细化效果比较接近。两种方法所制备细化剂的细化效果非常明显,通过截点法计算纯铝晶粒平均尺寸,如表 1所示。可知添加0.2%细化剂后,采用传统方法制备的细化剂保温5min后,纯铝平均晶粒尺寸由3.99mm细化至0.47mm,而采用熔体反应法制备的细化剂保温5min后,纯铝平均晶粒尺寸由3.99mm细化到0.45mm。

|

图 7 常规方法(1)和熔体反应法(2)制备的细化剂细化效果 (a)添加前;(b)添加后,保温2min;(c)添加后,保温5min Fig. 7 Refinement of refiner prepared by conventional method(1) and melt reaction method(2) (a)before addition;(b)after addition for 2min;(c)after addition for 5min |

| Preparation method | Before addition/mm | After addition for 2min/mm | After addition for 5min/mm |

| Conventional method | 3.99 | 0.49 | 0.47 |

| Melt reaction method | 3.99 | 0.51 | 0.45 |

Mohanty等[25]通过实验研究发现,向Al中单独添加TiB2粒子不能起到良好的异质形核作用,而是TiB2粒子被推到晶界处,失去细化作用,只有添加少量的Ti,TiB2粒子才能够细化晶粒。为了保证良好的细化效果,Ti,B吸收率要达到相对平衡,也就是说保证TiAl3,TiB2粒子的数量平衡。选择最佳的反应温度制备出的细化剂具有理想的组织形貌及TiAl3,TiB2粒子数量。熔体反应后制备的Al-5Ti-1B细化剂铸锭组织粗大,分布不均匀,利用高温挤压的方法,可以将针状以及块状的TiAl3相碎化,最终获得细小的TiAl3相,并且均匀分布在基体中,也可以促使TiB2均匀分布,抑制其聚集,使更多的TiB2成为有效的形核质点,提高细化效率。通过微观组织观察和细化实验验证了本实验采用的熔体反应法制备的细化剂铸锭经过挤压变形后,其细化剂组织优于常规方法制备的Al-5Ti-1B细化剂。自制的细化剂细化效率较高、操作简单,为工业细化剂制备提供了新方法。

3 结论(1) 热力学计算与实验证明800℃熔体反应可以发生,制备的细化剂主要由TiB2,TiAl3,α-Al相组成。

(2) 850℃熔体反应制备的细化剂粒子数量、分布、尺寸处于最佳状态,且Ti和B的吸收率达到最佳匹配。430℃挤压后,TiAl3粒子尺寸约为40μm,均匀分布于基体中。

(3) 加入0.2%细化剂保温5min细化效果最佳,纯铝晶粒平均尺寸由3.99mm细化到0.45mm。细小均匀分布的TiB2,TiAl3具有更高的细化效率,TiB2和TiAl3粒子数量的平衡可以起到细化晶粒的作用。

| [1] | BIROL Y. Al-Ti-B grain refiners via powder metallurgy processing of Al/K2TiF6/KBF4 powder blends[J]. Journal of Alloys and Compounds, 2009, 480 (2): 311–314. DOI: 10.1016/j.jallcom.2009.01.091 |

| [2] | 黄元春, 杜志勇, 肖政兵, 等. Al-Ti-C和Al-Ti-B对7050铝合金微观组织与力学性能的影响[J]. 材料工程, 2015, 43 (): 75–80. HUANG Y C, DU Z Y, XIAO Z B, et al. Effect of Al-Ti-C and Al-Ti-B on microstructure and mechanical performance of 7050 aluminum alloy[J]. Journal of Materials Engineering, 2015, 43 (12): 75–80. |

| [3] | 高耸, 疏达, 王镭, 等. Al-Ti-B 晶粒细化剂的研究进展[J]. 轻合金加工技术, 2007, 35 (): 7–10. GAO S, SHU D, WANG L, et al. Research progress of Al-Ti-B grain refiner[J]. Light Alloy Fabrication Technology, 2007, 35 (12): 7–10. |

| [4] | POURKIA N, EMAMY M, FARHANGI H, et al. The effect of Ti and Zr elements and cooling rate on the microstructure and tensile properties of a new developed super high-strength aluminum alloy[J]. Materials Science and Engineering:A, 2010, 527 (20): 5318–5325. DOI: 10.1016/j.msea.2010.05.009 |

| [5] | MURTY B S, KORI S A, CHAKRABORTY M. Grain refinement of aluminium and its alloys by heterogeneous nucleation and alloying[J]. International Materials Reviews, 2002, 47 (3): 3–29. |

| [6] | HE Y D, ZHANG X M, CAO Z Q. Effect of minor Cr,Mn,Zr,Ti and B on grain refinement of as-cast Al-Zn-Mg-Cu alloys[J]. Rare Metal Materials and Engineering, 2010, 39 (7): 1135–1140. DOI: 10.1016/S1875-5372(10)60108-7 |

| [7] | STURZ L, DREVERMANN A, PICKMANN C, et al. Influence of grain refinement on the columnar-to-equiaxed transition in binary Al alloys[J]. Materials Science and Engineering:A, 2005, 413-414 (6): 379–383. |

| [8] | WANG E, GAO T, NIE J, et al. Grain refinement limit and mechanical properties of 6063 alloy inoculated by Al-Ti-C (B) master alloys[J]. Journal of Alloys and Compounds, 2014, 594 (12): 7–11. |

| [9] | MA T F, CHEN Z Y, NIE Z R, et al. Microstructure of Al-Ti-B-Er refiner and its grain refining performance[J]. Journal of Rare Earths, 2013, 31 (6): 622–627. DOI: 10.1016/S1002-0721(12)60331-7 |

| [10] | CAO F R, WEN J L, DING H, et al. Force analysis and experimental study of pure aluminum and Al-5%Ti-1%B alloy continuous expansion extrusion forming process[J]. Transactions of Nonferrous Metals Society of China, 2013, 23 (1): 201–207. DOI: 10.1016/S1003-6326(13)62447-4 |

| [11] | KANDALOVA E G, NIKITIN V I, JIE W Q, et al. Effect of Al powder content on SHS Al-Ti grain refiner[J]. Materials Letters, 2002, 54 (2): 131–134. |

| [12] | 叶大伦, 胡建华. 实用无机热力学数据手册[M]. 2版. 北京: 冶金工业出版社, 2002. YE D L, HU J H. Practical Inorganic Thermodynamics Manual[M]. 2nd Edition. Beijing: Metallurgical Industry Press, 2002. |

| [13] | BIROL Y. Production of Al-Ti-B grain refining master alloys from Na2B4O7 and K2TiF6[J]. Journal of Alloys and Compounds, 2008, 458 (1-2): 271–276. DOI: 10.1016/j.jallcom.2007.04.036 |

| [14] | NIKITIN V I, JIE W Q, KANDALOVA E G, et al. Preparation of Al-Ti-B grain refiner by SHS technology[J]. Scripta Materialia, 2000, 42 (6): 561–566. DOI: 10.1016/S1359-6462(99)00390-5 |

| [15] | 王衍行, 林均品, 贺跃辉, 等. 元素粉末Ti与Al反应机理的研究进展[J]. 材料导报, 2007 (): 83–85. WANG Y X, LIN J P, HE Y H, et al. Research progress of Ti and Al powder reaction mechanism[J]. Materials Review, 2007 (1): 83–85. |

| [16] | SUBRAHMANYAM J, VIJAVAKUMAR M. Self-propagation high-temperature synthesis[J]. Journal of Materials Science, 1992, 27 (23): 6249–6273. DOI: 10.1007/BF00576271 |

| [17] | YE Y C, HE L J, LI P J. Difference of grain refining effect of Sc and Ti additions in aluminum by empirical electron theory analysis[J]. Transactions of Nonferrous Metals Society of China, 2010 (3): 465–470. |

| [18] | BIROL Y. Aluminothermic reduction of boron oxide for the manufacture of Al-B alloys[J]. Materials Chemistry and Physics, 2012, 136 (2-3): 963–966. DOI: 10.1016/j.matchemphys.2012.08.030 |

| [19] | LI P J, KANDALOVA E G, NIKITIN V I. Grain refining performance of Al-Ti master alloys with different microstructures[J]. Materials Letters, 2005, 59 (6): 723–727. DOI: 10.1016/j.matlet.2004.06.073 |

| [20] | LI P J, KANDALOVA E G, NIKITIN V I, et al. Effect of fluxes on structure formation of SHS Al-Ti-B grain refiner[J]. Materials Letters, 2003, 57 (22-23): 3694–3698. DOI: 10.1016/S0167-577X(03)00163-0 |

| [21] | BIROL Y. The effect of holding conditions in the conventional halide salt process on the performance of Al-Ti-B grain refiner alloys[J]. Journal of Alloys and Compounds, 2007, 427 (1-2): 142–147. DOI: 10.1016/j.jallcom.2006.03.002 |

| [22] | BIROL Y. Production of Al-Ti-B master alloys from Ti sponge and KBF4[J]. Journal of Alloys and Compounds, 2007, 440 (1-2): 108–112. DOI: 10.1016/j.jallcom.2006.09.007 |

| [23] | AURADI V, KORI S A. Influence of reaction temperature for the manufacturing of Al-3Ti and Al-3B master alloys[J]. Journal of Alloys and Compounds, 2008, 453 (1): 147–156. |

| [24] | ZHANG M X, KELLY P M, EASTON M A, et al. Crystallographic study of grain refinement in aluminum alloys using the edge-to-edge matching model[J]. Acta Materialia, 2005, 53 (5): 1427–1438. DOI: 10.1016/j.actamat.2004.11.037 |

| [25] | MOHANTY P S, GRUZLESKI J E. Mechanism of grain refinement in aluminum[J]. Acta Materialia, 1995, 43 (5): 2001–2012. |

2017, Vol. 45

2017, Vol. 45