文章信息

- 舒德龙, 田素贵, 梁爽, 张宝帅

- SHU De-long, TIAN Su-gui, LIANG Shuang, ZHANG Bao-shuai

- 一种4.5% Re镍基单晶合金在980℃蠕变期间的变形与损伤机制

- Deformation and Damage Mechanism of a 4.5% Re-containing Nickel-based Single Crystal Superalloy During Creep at 980℃

- 材料工程, 2017, 45(1): 93-100

- Journal of Materials Engineering, 2017, 45(1): 93-100.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000599

-

文章历史

- 收稿日期: 2015-12-29

- 修订日期: 2016-10-12

由于镍基单晶合金具有良好的高温强度和抗蠕变性能[1],已被广泛应用于制造先进航空发动机和燃气轮机的涡轮叶片。但随着航空发动机功率和工作效率的提高,需要在镍基单晶合金中加入更多的难熔元素,以提高发动机涡轮叶片的承温能力[2]。加入元素Re可明显降低单晶合金中γ′相的粗化速率[3],提高γ/γ′两相的固溶强化程度和错配度,细化界面位错网[4]。同时元素Re具有极低的扩散系数,可抑制合金中其余元素的扩散速率,大幅度提高合金的高温强度,改善合金的高温蠕变抗力[5, 6],被认为是第二代、第三代单晶合金的标志性元素。

相关研究表明[7],合金的蠕变抗力和组织结构与变形机制密切相关,单晶镍基合金的组织结构为:高合金化程度的立方γ′相以共格方式嵌镶在γ基体中,特别是γ′-Ni3Al相在650℃具有反常的屈服强度,致使单晶镍基合金在高温下仍具有良好的力学性能和蠕变抗力,是其可在高温环境下工作的主要原因之一[8]。其中,剪切进入γ′相的超位错可由{111}面交滑移至{100}面,形成具有非平面芯结构的K-W位错锁[9, 10],可抑制位错的滑移和交滑移,是单晶镍基合金具有反常屈服行为的主要原因。

对单晶镍基合金高温蠕变行为的研究表明[11, 12],合金在蠕变初期的变形机制是位错在基体中滑移,使原立方γ′相沿垂直于应力轴方向转变成N型筏状结构;稳态期间,合金的变形机制是位错攀移越过筏状γ′相。且已有文献报道[13],无Re单晶镍基合金在800℃蠕变后期,剪切进入γ′相的位错可由{111}面交滑移至{100}面,形成K-W锁,故该无Re单晶合金在该温度区间具有良好的蠕变抗力。其中,加入2%(质量分数,下同)元素Re可使单晶合金出现反常屈服强度的峰值温度由650℃提高到850℃,故可提高单晶合金的高温蠕变抗力。尽管含Re合金在760℃蠕变期间可形成K-W位错锁[14],但含Re单晶合金在980℃高温蠕变期间是否可形成和保留K-W锁及含Re合金在蠕变后期的变形与损伤特征并不清楚。

据此,本工作通过对一种含4.5%Re单晶镍基合金在980℃进行蠕变性能测试,结合SEM,TEM形貌观察,以及位错组态的衍衬分析,考察该合金在给定温度蠕变期间的变形和损伤特征,为合金的开发与应用提供一定的理论支持。

1 实验材料与方法在高温度梯度真空定向凝固炉中,采用选晶法将成分为Ni-Cr-Co-W-Mo-Al-Ta-4.5%Re的母合金铸成[001]取向的单晶镍基合金试棒,制备试棒的生长方向与[001]取向的偏差控制在7°以内,合金采用的热处理制度如表 1所示。

| Process | Regime |

| Homogenizing treatment | 1280℃×2h + 1310℃×4h |

| Solution | 1325℃×24h |

| First aging | 1150℃×4h |

| Second aging | 870℃×24h |

将合金试棒完全热处理后,沿平行于[001]取向线切割切取拉伸蠕变样品,试样的横断面尺寸为4.5mm×2.5mm,标距长度为20mm。试样表面经机械研磨后,置入GWT504型高温蠕变试验机中,在980℃施加不同应力进行蠕变性能测试,在不同时间终止蠕变实验,利用SEM观察组织形貌,考察合金蠕变期间的组织演化规律。利用双喷电解腐蚀制取法线为[100]的薄膜试样,在TEM下对不同状态样品进行微观组织形貌观察,用双光束动力学条件对变形合金的位错组态进行衍衬分析,考察合金在不同蠕变阶段的变形与损伤特征,研究合金在蠕变后期的变形与损伤机制。

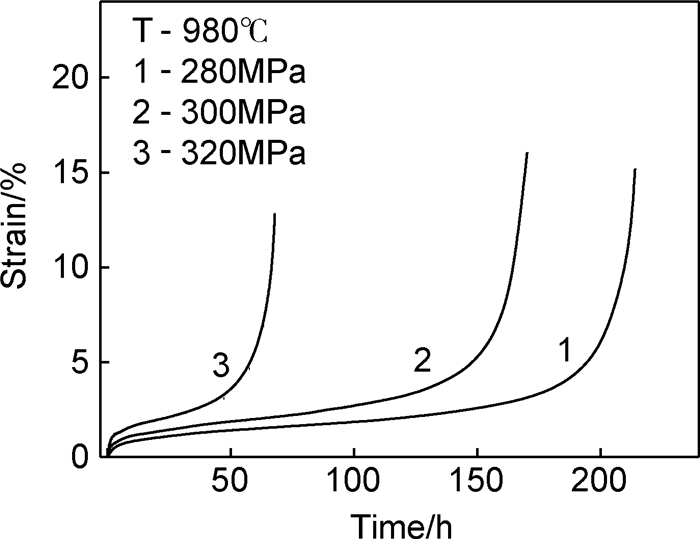

2 结果与分析 2.1 合金的蠕变行为经完全热处理后,镍基单晶合金试样在980℃下施加不同应力测得的蠕变曲线如图 1所示。当施加应力为280MPa时,测定出稳态蠕变期间的应变速率为0.0087%/h,蠕变170h仍处于稳态阶段,蠕变214h发生蠕变断裂。当施加应力提高到300MPa,测定出稳态期间的应变速率为0.019%/h,蠕变寿命为169h;施加应力进一步提高到320MPa,稳态期间的应变速率提高到0.030%/h,蠕变寿命降低到68h。特别是当施加应力由300MPa提高到320MPa,合金的蠕变寿命由169h降低到68h,降低幅度达59.8%。上述实验结果表明,在980℃当施加应力大于300MPa时,合金表现出明显的施加应力敏感性。根据测定的应变速率及Dorn定律,测算出合金在蠕变稳态阶段的表观应力指数[14]n=5.4。由此推断,该合金在稳态蠕变期间的主要变形机制为位错攀移并越过筏状γ′相。

|

图 1 4.5%Re镍基单晶合金在980℃施加不同应力的蠕变曲线 Fig. 1 Creep curves of the 4.5%Re superalloy under different stresses at 980℃ |

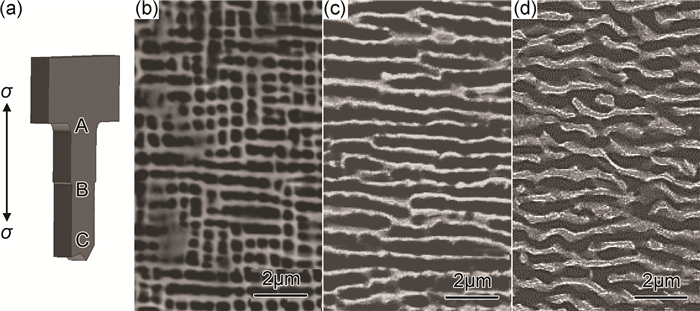

经完全热处理后,合金的组织结构为立方γ′相以共格方式嵌镶在γ基体中,经980℃/300MPa蠕变169h断裂后,在样品不同区域的组织形貌如图 2所示,图 2(a)为观察区域示意图,图 2(b)~(d)分别为图 2(a)中A~C区域的组织形貌,施加应力轴的方向如图中箭头所示。从图 2(b)中可以看出,在远离断口的A区域,由于承受载荷的有效应力较小,合金中γ′相并未完全转变成筏形结构,大部分γ′相仍保存类立方体形态;图 2(c)中区域B由于承受较大的有效应力,立方γ′相已完全转变成与应力轴垂直的N型筏状结构,且形成的筏状γ′相较为平直,与图 2(b)相比筏状γ,γ′两相的尺寸略有增加,表明该区域的γ′相已经发生粗化。而在近断口的区域C,由于发生颈缩,横断面积减小,故实际承载的有效应力增大,使其筏状γ,γ′两相的粗化程度加剧,加之位错的交替滑移致使筏状γ,γ′两相发生扭曲,如图 2(d)所示。

|

图 2 经980℃/300MPa蠕变169h断裂后,试样不同区域的组织形貌(a)试样选区示意图;(b)~(d) A~C区域形貌 Fig. 2 Microstructures in the different regions of specimen after creep for 169h up to fracture under the stress of 300MPa at 980℃ (a) schematic diagram of observing regions in specimen; (b)-(d) morphologies corresponding to A-C regions respectively |

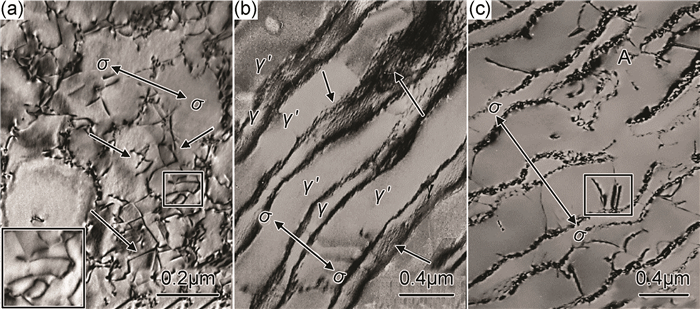

合金经980℃/300MPa蠕变不同时间的微观组织形貌,如图 3所示,施加应力的方向如图中双箭头所示。合金蠕变20h时的微观组织形貌如图 3(a)所示,此时合金处于蠕变初期,合金中γ′相并未转化为筏状结构。大量位错在基体通道中滑移和交滑移,故产生许多具有90°折线特征的位错,如图 3(a)中箭头所示。此外,还可看到具有“弓形”特征的位错在基体通道中滑移,其放大形貌如图 3(a)中左下角所示。

|

图 3 合金经980℃/300MPa蠕变不同时间的组织形貌(a)蠕变20h;(b)蠕变100h;(c)蠕变169h断裂后近断口区域微观形貌 Fig. 3 Microstructures of 4.5%Re nickel-based superalloy after creep for different time at 980℃/300MPa (a) crept for 20h;(b) crept for 100h;(c) morphology near the fracture after the sample crept for 169h up to rupture |

蠕变100h后,合金中原立方γ′相已沿垂直于应力轴方向转变成N型筏状结构,如图 3(b)所示,由于蠕变仍处于稳态阶段,合金中筏状γ′相较为平直,筏状γ/γ′两相界面处存在大量位错网,如图中箭头所示,且γ基体通道尺寸较窄,约为0.1~0.2μm,筏状γ′相中无位错或仅有少量位错的事实表明,此时合金中筏状γ′相仍具有较好的蠕变抗力。

合金蠕变169h断裂后,近断口区域的微观组织形貌见图 3(c),可以看到,合金中λ基体通道的宽度已增加到约为0.2~0.3μm,并已有大量位错剪切进入筏状γ′相,其中,剪切进入γ′相的〈110〉超位错可发生分解,形成(1/2)〈110〉不全位错+反向畴界(APB)的位错组态,如图中白色框选区域所示。随剪切进入γ′相的位错数量增加,合金中γ′相的强度逐渐降低[15],故蠕变后期,有大量位错剪切进入γ′相,其中,随蠕变进行,主/次滑移位错的交替开动,可致使筏状γ′相发生扭曲,随蠕变进行,筏状γ′相的扭曲程度加剧,如区域A所示。

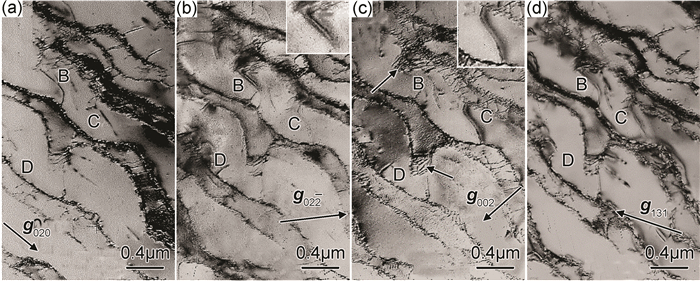

2.2 位错组态的衍衬分析合金经980℃/300MPa蠕变169h断裂后,在筏状γ′/γ两相内的位错组态,如图 4所示,可以看出,在筏状γ′/γ两相界面存在位错网,如图 4(c)中短箭头标注所示。

|

图 4 合金经980℃/300MPa蠕变169h断裂后的位错组态 (a)g=020;(b)g=022; (c)g=002;(d)g=131 Fig. 4 Dislocation configurations of the alloy after creep for 169h up to fracture at 980℃/300MPa (a)g=020;(b)g=022; (c)g=002;(d)g=131 |

切入筏状γ′相内的位错线如图中B~D所示。同一位错在不同衍射条件下,显示不同的衬度,分别示于图 4(a)~(d),其中,切入筏状γ′相的位错可发生分解,位错B,C发生分解的放大形貌分别如图 4(b),(c)中右上角所示。

从图 4可以看出,当衍射矢量为g020和g131时,γ′相内的位错B,C显示衬度,位错D衬度消失,如图 4(a),(d)所示,根据位错的不可见判据,确定出位错D为柏氏矢量bD=g020×g131=a[10 1]的超位错,其线矢量为μD200,因此,可确定出位错D的滑移面为bD×μD=(010)面;当衍射矢量为g022时,位错B,D显示衬度,位错C衬度消失,如图 4(b)所示,确定出位错C的柏氏矢量bC=a[001];当衍射矢量为g002时,位错C,D显示衬度,位错B衬度消失,如图 4(c)所示,根据g·b=0的位错不可见判据,确定出位错B的柏氏矢量bB=a[110]。此外,确定出位错B,C的线矢量分别为μB020和μC012,根据b×μ,可确定出位错B,C的滑移面分别为(001)和(100)面。

分析认为,单晶合金中γ′和γ两相均具有FCC结构,易滑移面为{111}面,因此,高温蠕变期间,合金中激活的位错首先在{111}面滑移。但随蠕变的进行,激活位错的数量增加,位错线应力场的作用可增加位错运动的阻力,致使蠕变位错由{111}面交滑移至{100}面。一旦位错由{111}面交滑移至{100}面,则可形成具有非平面芯结构的K-W位错锁,该位错锁是不动位错,可有效抑制位错的滑移和交滑移,提高合金的蠕变抗力。此外,在剪切进入筏状γ′相{100}面的超位错可发生分解,形成不全位错加反相畴界(APB)的组态[16],该组态可抑制位错的交滑移,有利于该位错保留在{100}面,抑制K-W锁中位错的释放,是合金具有较好蠕变抗力的另一重要原因。

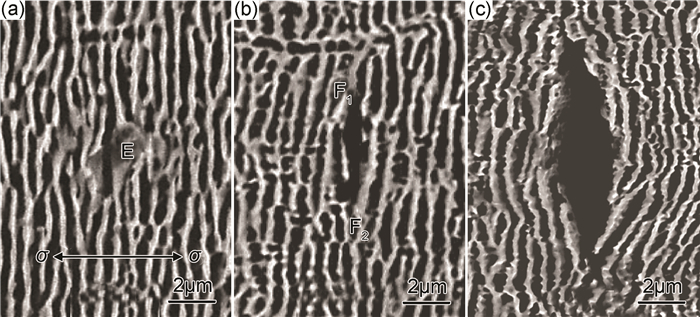

2.3 蠕变期间的损伤特征单晶合金经980℃/300MPa蠕变169h断裂后,在近断口区域出现裂纹萌生与扩展的形貌,如图 5所示,施加应力轴的方向,如图中双箭头所示。蠕变后期,已有大量位错剪切进入γ′相,随主/次滑移位错的交替开动,致使筏状γ/γ′两相发生扭曲,并在筏状γ/γ′两相界面出现尺寸较小的微孔洞[17]。随蠕变进行,发生孔洞的聚集和长大,使多个孔洞相互连接,可致使其在筏状γ′/γ两相界面发生裂纹的萌生,如图 5(a)中区域E所示。随蠕变进一步进行,裂纹在筏状γ′/γ两相界面沿垂直于应力轴的方向扩展,如图 5(b)中区域F1和F2所示。随蠕变进行,在裂纹尖端区域F1,F2处的应力集中值增大[18],可致使该裂纹进一步沿两相界面扩展,形成大尺寸裂纹,如图 5(c)所示,此时,合金已失去蠕变抗力。当不同横截面多个大尺寸裂纹继续扩展,并通过撕裂棱相连接时,合金发生蠕变断裂。由此认为,蠕变后期,主/次滑移位错的交替开动,致使筏状γ′/γ两相扭曲,并在扭曲的筏状γ′/γ两相界面发生裂纹的萌生与扩展,直至蠕变断裂,是合金在该温度蠕变后期的损伤与断裂机制。

|

图 5 合金在980℃/300MPa蠕变169h断裂后近断口区域裂纹的萌生与扩展 (a)裂纹萌生;(b)裂纹扩展;(c)尺寸较大的裂纹 Fig. 5 Initiation and propagation of crack along the interfaces of rafted γ′/γ phases after creep for 169h up to fracture at 980℃/300MPa (a) initiation of crack; (b) propagation of crack; (c) crack with bigger size |

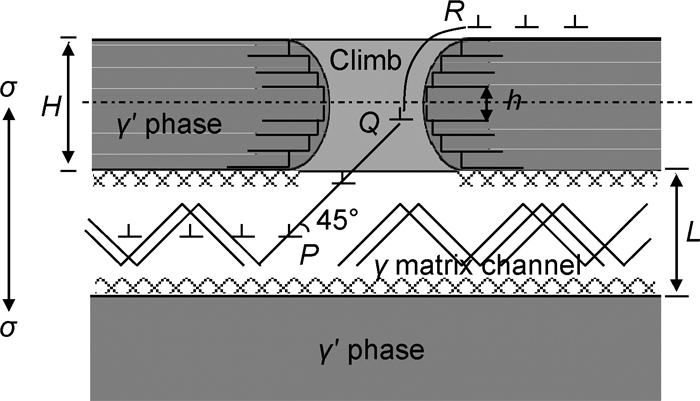

蠕变初期,合金的变形机制是位错在基体中滑移;稳态蠕变期间,合金中的γ′相已沿垂直于应力轴方向形成了N型筏状结构[11],该筏状γ′相可阻碍位错的滑移,降低合金的应变速率,其合金在稳态蠕变期间的变形机制是位错在基体中滑移和攀移越过筏状γ′相。此时,在筏状γ′/γ两相界面已形成位错网,如图 3(a)中的短箭头所示。其中,合金在蠕变初始及稳态蠕变期间,位错在基体中滑移、交滑移和攀移越过筏状γ′相的过程,如图 6所示,图中白色区域为γ基体通道,上/下部暗色区域为筏状γ′相,上部筏状γ′相之间的浅色区域为γ基体相,图中界面区域的水平线段及两相界面处的交叉细线为位错网,水平线段之间的距离(h)为位错网中割阶的高度,刃型位错可通过割阶沿位错线运动而实现攀移。

单晶镍基合金的组织结构是立方γ′相以共格方式嵌镶在γ基体中,且与γ基体相比,立方γ′相有较小的晶格常数。蠕变初期,当大量蠕变位错在合金基体的{111}面沿〈011〉方向滑移至γ′/γ两相界面时,其界面区域的晶格错配应力可阻碍位错剪切进入γ′相,使其发生位错的交滑移,如图 6基体通道中具有90°折线特征的滑移迹线所示。其中,促使位错在基体中滑移必须克服局部区域的Orowan阻力,其位错在{111}面沿〈110〉方向滑移所需的临界剪应力(τor)可表示为:

|

图 6 蠕变期间,位错在γ基体中滑移、交滑移和攀移越过筏状γ′相的示意图 Fig. 6 Schematic diagram of dislocation slipping, cross-slipping in γ matrix and climbing over the rafted γ′ phase during creep |

|

(1) |

式中:G为合金的剪切模量;b为柏氏矢量;L为基体通道的宽度。因此,随合金化程度提高,合金的剪切模量增大,随合金中γ基体通道尺寸(L)减小,位错滑移所需的临界剪切应力增大,可提高合金的蠕变抗力。随蠕变进行,合金基体通道中的位错密度增加,位错线之间的应力场作用可增加位错运动的阻力,其形变硬化作用致使合金的应变速率降低直至进入稳态蠕变阶段,如图 1蠕变曲线的初始阶段所示。随蠕变进入稳态阶段,合金中立方γ′相已转变成筏状结构,并在筏状γ/γ′两相界面出现位错网,如图 6中两相界面处的交叉细线所示。当蠕变位错滑移至筏状γ/γ′两相界面,部分滑移位错与位错网发生反应,其分解的分量可改变原来位错的运动方向,促使位错沿位错网的割阶攀移至另一滑移面,并逐渐沿割阶滑移和攀移越过筏状γ′相,如图 6中Q→R所示。因此,合金中位错网的存在对蠕变期间产生的形变硬化与回复软化效应具有协调作用。

另一方面,蠕变期间在基体中的刃型位错运动到筏状γ′相界面(基体中的刃型位错用“⊥”表示)或发生反应形成的刃型位错分量运动至两相界面,在热激活的作用下,刃型位错也可通过割阶沿位错线运动而攀移,越过筏状γ′相,如图 6中P→Q→R所示。合金在高温低应力稳态蠕变阶段,位错在基体中的滑移、交滑移及位错的攀移同时进行[19],其中,促使位错攀移越过筏状γ′相所需的临界拉应力(σ)可表示为[20]:

|

(2) |

式中:ν为泊松比;h为位错网间距(位错攀移的距离)或割阶的高度;k为Boltzmann常数;T为温度。从式中可以看出,位错攀移所需的临界拉应力与蠕变温度T及位错攀移的距离h有关。当蠕变温度一定时,随位错网的间距减小,位错攀移的高度h减小,促使位错攀移的临界拉应力值增大;加之,随合金中筏状γ′相厚度尺寸增加,位错攀移的高度增加,所需的临界拉应力值增大,合金在稳态期间的应变速率降低,蠕变抗力增加。

此外,随蠕变时间延长,合金中筏状γ/γ′两相发生粗化,一方面,筏状γ′相的粗化使其厚度尺寸增加,可降低位错的攀移速率,但另一方面,可使合金中γ基体通道尺寸由0.1~0.2μm增加至0.2~0.3μm,使其位错在基体中滑移的阻力减小,蠕变抗力降低。因此,随蠕变进入稳态阶段的后期,当大量在基体中滑移的位错不能通过攀移越过筏状γ′相,而在两相界面塞积时,可产生应力集中,当应力集中值超过γ′相的屈服强度时,位错可剪切进入筏状γ′相,使蠕变进入加速阶段。

随蠕变进行,筏状γ,γ′两相粗化程度提高[21],位错在基体中滑移、交滑移及攀移越过筏状γ′相所需克服的阻力降低,蠕变后期,由于大量位错发生滑移和攀移,导致合金的蠕变应变速率提高,可加速合金发生蠕变断裂。

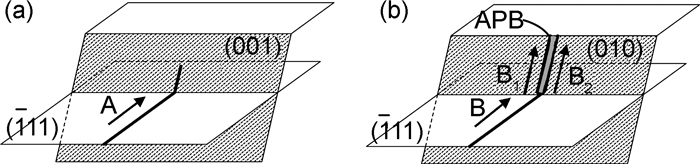

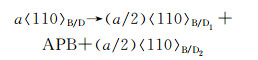

3.2 位错交滑移和分解的理论分析在980℃/300MPa条件下蠕变至后期,合金的主要变形机制是位错在基体中滑移和剪切进入筏状γ′相,如图 3和图 4所示。位错组态的衍衬分析表明,图 4中B~D为剪切进入γ′相的位错,其滑移面均为立方体的{100}面。分析认为,具有FCC结构的γ′相,其易滑移面均为{111}面,蠕变期间,位错B~D首先沿{111}面剪切进入γ′相,但随蠕变进行,该位错可由{111}面交滑移至{100}面,其交滑移过程可由图 7表示。其中,图 4中的超位错D由{111}交滑移至{100}面,如图 7(a)所示;而图 4中超位错B和C由{111}面交滑移至{100}面的示意图,如图 7(b)所示,特别是超位错B,C均为由{111}面交滑移至{100}面后,可发生分解,形成不全位错加反相畴界(APB)的位错组态,其分解反应式可表示为:

|

图 7 位错交滑移和分解的示意图(a)位错由(111)面交滑移至(001)面;(b)交滑移至(010)面的位错在该面分解 Fig. 7 Schematic diagrams of the dislocation cross-slipping and decomposing on different planes (a) dislocation cross-slipping from (111) plane to (001) plane; (b) dislocation decomposition on (010) plane |

|

(3) |

一旦超位错由{111}面交滑移至{100}面,即可形成K-W位错锁,其中,剪切进入γ′相的超位错,在{100}面分解可形成两(a/2)〈110〉不全位错,两不全位错之间存在反相畴界(APB)。由图 7可以看出,超位错剪切进入γ′相发生交滑移形成的K-W锁及K-W锁+(APB)的位错组态均具有非平面芯结构,该具有非平面芯结构的位错组态,均可抑制位错的滑移和交滑移,提高合金的蠕变抗力。

但随着蠕变温度提高,热激活可促使K-W锁中位错被重新由{100}面交滑移至{111}面[22],使合金中的K-W锁消失,因此,高温蠕变期间合金中无K-W锁。即:温度对变形合金的位错组态及蠕变机制具有重要影响。但随合金中添加了大量的Re,W和Ta等难熔元素,降低了其他元素的扩散系数,同时降低了合金的层错能[23],可提高合金的蠕变抗力。此外,加入的Re元素在合金基体中形成了短程有序的原子团[24, 25],也可提高位错在基体通道中运动的阻力,降低其余元素的扩散速率。因此,加入的元素Re可提高K-W锁被重新热激活的临界温度,使合金具有反常屈服行为的峰值温度由650℃提高至850℃[26],并将合金在蠕变期间形成K-W位错锁的温度由850℃提高至980℃(或更高),如图 4所示。

与瞬时拉伸相比,4.5%Re镍基单晶合金在980℃/300MPa稳态蠕变期间具有较低的应变速率(约为0.019%/h),且稳态蠕变期间激活的位错数量较少(合金的应变较小,如图 1所示),激活的少量蠕变位错,其释放的热量不足以使K-W锁中位错重新交滑移至{111}面,是合金在980℃蠕变期间形成和保留K-W锁的另一重要原因。

4 结论(1)4.5%Re镍基单晶合金在980℃/300MPa的蠕变寿命为169h,合金在稳态蠕变期间的变形机制是位错在基体中的滑移和攀移越过筏状γ′相;其中,基体通道较窄,位错在较窄基体中滑移的阻力较大,是合金在该温度区间具有较高蠕变抗力的原因之一。

(2)蠕变后期,剪切进入γ′相的〈110〉超位错可由{111}面交滑移至{100}面,形成K-W锁,或交滑移至{100}面的超位错发生分解,形成K-W锁+ APB的位错组态;其中,K-W锁及K-W锁+APB的位错组态均具有非平面芯结构,可抑制位错的滑移和交滑移,是该合金具有较高蠕变抗力的另一主要原因。

(3)蠕变的较后阶段,主/次滑移位错的交替开动,致使筏状γ/γ′两相发生扭曲,并在扭曲的两相界面发生裂纹的萌生与扩展,直至蠕变断裂,是合金在该温度区间蠕变的断裂机制。

| [1] | 胡壮麒, 刘丽荣, 金涛, 等. 镍基单晶高温合金的发展[J]. 航空发动机,2005, 31 (3): 1–6. HU Z Q, LIU L R, JIN T, et al. Development of the Ni-base single crystal superalloys[J]. Aeroengine,2005, 31 (3): 1–6. |

| [2] | 陈荣章. 单晶高温合金发展现状[J]. 材料工程,1995 (8): 3–12. CHEN R Z. Development status of single crystal superalloys[J]. Journal of Materials Engineering,1995 (8): 3–12. |

| [3] | GIAMEI A F, ANTON D L. Rhenium additions to a Ni base superalloy:effects on microstructure[J]. Metallurgical and Materials Transactions A,1985, 16 (11): 1997–2005. DOI: 10.1007/BF02662400 |

| [4] | 孙晓峰, 金涛, 周亦胄, 等. 镍基单晶高温合金研究进展[J]. 中国材料进展,2012, 31 (12): 1–11. SUN X F, JIN T, ZHOU Y Z, et al. Research progress of nickel-base single crystal superalloys[J]. Materials China,2012, 31 (12): 1–11. |

| [5] | MOTTURA A, FINNIS M W, REED R C. On the possibility of rhenium clustering in nickel-base superalloys[J]. Acta Materialia,2012, 60 (6-7): 2866–2872. DOI: 10.1016/j.actamat.2012.01.051 |

| [6] | MOTTURA A, WU R T, FINNIS M W, et al. A critique of rhenium clustering in Ni-Re alloys using extended X-ray absorption spectroscopy[J]. Acta Materialia,2008, 56 (11): 2669–2675. DOI: 10.1016/j.actamat.2008.01.032 |

| [7] | WALTER W M, STEPHEN D A. Yielding and deformation behavior of the single crystal superalloy PWA1480[J]. Metallurgical and Materials Transactions A,1987, 18 (1): 85–95. DOI: 10.1007/BF02646225 |

| [8] | FINN D A. Theory of deformation in superlattices[J]. Transactions of American Institute of Mining, Metallurgical, and Petroleum Engineers,1960, 215 : 145–154. |

| [9] | TIAN S G, WU J, SHU D L, et al. Influence of element Re on deformation mechanism within γ' phase of single crystal nickel-based superalloys during creep at elevated temperatures[J]. Materials Science and Engineering:A,2014, 616 : 260–267. DOI: 10.1016/j.msea.2014.08.001 |

| [10] | KOSTKA A, MÄLZER G, EGGELER G, et al. L12-phase cutting during high temperature and low stress creep of a Re-containing Ni-base single crystal superalloy[J]. Journal of Materials Science,2007, 42 (11): 3951–3957. DOI: 10.1007/s10853-006-0166-9 |

| [11] | 彭志方, 任逍遥, 樊宝珍, 等. 镍基单晶高温合金γ'的定向粗化机理[J]. 金属学报,1999, 35 (1): 9–14. PENG Z F, REN X Y, FAN B Z, et al. A mechanism for directional coarsening of γ'precipitates in single crystal nickel-base superalloys[J]. Acta Metallurgica Sinica,1999, 35 (1): 9–14. |

| [12] | YEH A C, SATO A, KOBAYASHI T, et al. On the creep and phase stability of Ni-base single crystal superalloys[J]. Materials Science and Engineering:A,2008, 490 : 445–451. DOI: 10.1016/j.msea.2008.02.008 |

| [13] | 于兴福.一种无铼镍基单晶合金的蠕变行为及影响因素[D].沈阳:沈阳工业大学, 2008. YU X F. Behaviors and effect factors of a Re-free single crystal Ni-based superalloy during creep[D]. Shenyang:Shenyang University of Technology, 2008. |

| [14] | 田素贵, 舒德龙, 曾征, 等. 一种4.5%Re单晶镍基合金的中温蠕变行为[J]. 材料热处理学报,2012, 33 (10): 55–61. TIAN S G, SHU D L, ZENG Z, et al. Creep behavior of a single crystal nickel-base superalloy containing 4.5% Re at medium temperature[J]. Transactions of Materials and Heat Treatment,2012, 33 (10): 55–61. |

| [15] | 张丽辉, 唐定中, 曹雪刚. 单晶高温合金损伤与断裂特性研究[J]. 失效分析与预防,2012, 7 (3): 148–152. ZHANG L H, TANG D Z, CAO X G. Damage and fracture characteristics of single crystal superalloy[J]. Failure Analysis and Prevention,2012, 7 (3): 148–152. |

| [16] | VITEK V. Atomic structure of dislocations in intermetallics with close packed structures:a comparative study[J]. Intermetallics,1998, 6 (7): 579–585. |

| [17] | 刘丽荣, 金涛, 赵乃仁, 等. 一种Ni基单晶高温合金[J]. 金属学报,2004, 40 (8): 858–862. LIU L R, JIN T, ZHAO N R, et al. Stress rupture properties and fracture behavior of a Ni base single crystal superalloy along [001] direction[J]. Acta Metallurgica Sinica,2004, 40 (8): 858–862. |

| [18] | ZHANG J X, HARADA H, KOIZUMI Y, et al. Dislocation motion in the early stages of high-temperature low-stress creep in a single-crystal superalloy with a small lattice misfit[J]. Journal of Materials Science,2010, 45 (45): 523–532. |

| [19] | CARRY C, STRUDEL J L. Apparent and effective creep parameters in single crystals of a nickel base superalloy-I Incubation period[J]. Acta Metallurgica,1977, 25 (7): 767–777. DOI: 10.1016/0001-6160(77)90092-X |

| [20] | TIAN S G, SU Y, QIAN B J, et al. Creep behavior of a single crystal nickel-based superalloy containing 4.2%Re[J]. Materials & Design,2012, 37 (1): 236–242. |

| [21] | JOHNSON W R, BARRETT C R, NIX W D, et al. Discussion of the effect of environment and grain size on the creep behavior of a Ni-6 pct W solid solution[J]. Metallurgical Transformation,1972, 3 (12): 695–698. |

| [22] | KEAR B H. Dislocation configurations in plastically deformed polycrystalline Cu3Au alloys[J]. Transactions of the Metallurgical Society of AIME,1961, 224 (2): 382–386. |

| [23] | MUKHERJEE A K, BIRD J E, DORN J E. Cones and vietoris-begle type theorems[J]. Transactions of the American Society of Metals,1969, 62 : 155–174. |

| [24] | HEMKER K J, MILLS M J, NIX W D. An investigation of the mechanisms that control intermediate temperature creep of Ni3Al[J]. Acta Metallurgica et Materialia,1991, 39 (8): 1901–1913. DOI: 10.1016/0956-7151(91)90159-X |

| [25] | RONG T S, JONES I P, SMALLMAN R E. Dislocation mechanisms in creep of Ni3Al at intermediate temperature[J]. Acta Metallurgica et Materialia,1995, 43 (43): 1385–1393. |

| [26] | 李嘉荣, 史振学, 袁海龙, 等. 单晶高温合金DD6拉伸性能各向异性[J]. 材料工程,2008 (12): 6–10. LI J R, SHI Z X, YUAN H L, et al. Tensile anisotropy of single crystal superalloy DD6[J]. Journal of Materials Engineering,2008 (12): 6–10. |

2017, Vol. 45

2017, Vol. 45