文章信息

- 王正军, 司乃潮, 王俊, 丁冉, 万浩, 刘光磊

- WANG Zheng-jun, SI Nai-chao, WANG Jun, DING Ran, WAN Hao, LIU Guang-lei

- 动态复合细化变质对A356铝合金显微组织的影响

- Effect of Dynamic Composite Refinement and Modification on Microstructure of A356 Aluminum Alloy

- 材料工程, 2017, 45(1): 20-26

- Journal of Materials Engineering, 2017, 45(1): 20-26.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.000077

-

文章历史

- 收稿日期: 2015-01-15

- 修订日期: 2016-07-10

2. 江苏大学 材料科学与工程学院, 江苏 镇江 212013

2. School of Materials Science and Engineering, Jiangsu University, Zhenjiang 212013, Jiangsu, China

A356铝合金比强度高,铸造性能、耐蚀性能等优良,因此被广泛应用于航空、建筑及汽车领域[1, 2]。而铸造A356铝合金力学性能的优劣又主要取决于其显微组织中各相形态、大小及分布[3]。根据约翰逊-梅尔方程理论分析表明,通过对合金熔体进行细化变质处理, 可以显著改善微观组织,提高其强韧性,改善其品质,这也是最简单和最有效的方法之一[4]。而细化变质剂以其良好的细化变质效果在铝及其合金熔铸过程中得到广泛的应用,因此,为控制Si相形貌,常采用Al-10Sr中间合金对A356铝合金进行细化变质处理, 使A356铝合金中的共晶Si相由粗大的针片状转变为分支细小的纤维状[5-7]。但实践证明,经Sr变质处理后,由于高温下Al,Sr活性很高,易氧化形成Al2O3与SrO的复合氧化物SrAl2O4,这种复合氧化物使熔体表面氧化膜致密性变差,破坏了膜的致密性和完整性,熔体表面出现不断开裂的明显痕迹,裂缝中裸露的新鲜铝液上形成的氧化膜也不断地开裂,形成新的裂缝,使铝液不断地暴露在空气中,促进了铝和水蒸气的反应,导致熔体中的氢含量大幅度上升[8]。即使经过效果很好的除气处理,熔体中氢的含量仍保持较高的水平,铸件中往往因为针气孔而报废,且单独加Sr变质处理对初生α-Al无明显细化作用。针对初生α-Al相粗大等问题,既要克服单一细化变质剂存在的缺点,同时又能充分发挥各自的优点,这依然是当今铝硅系合金研究领域的热点之一[9]。近年来研究表明,稀土元素在新材料开发中起到了非常重要的作用,为改善铝合金性能,常采用添加稀土元素,以达到提高细化变质效果、改善铸造组织性能等目的[10]。研究发现含有稀土的Al-Ti-B可消除TiB2相沉淀,并可明显降低熔体氢含量,减少铸件产生针孔的数目,且研制出相应的新型细化变质剂Al-Ti-B-RE系四元中间合金,细化铝及其合金中的α-Al效果很好,为生产高效、稳定、低成本的细化变质剂开辟了一条新途径。但在相同使用条件下,国产细化剂细化效果却比国外产品质量差且不稳定,目前国内使用的大多数高质量细化变质剂产品仍需从国外进口。本工作采用纯钛颗粒法制备Al-5Ti-1B-1RE中间合金细化剂,并与Al-10Sr中间合金联合,将细化和变质融为一体,对A356铝合金进行动态细化变质,所谓动态细化变质就是将凝固的金属进行强力搅动和振动,一方面依靠从外面输入能量促使晶核提前形成,另一方面使成长中的枝晶破碎,增加晶核数目,从而使晶粒细化。本工作研究了Al-5Ti-1B-1RE中间合金在Al-10Sr中间合金对A356铝合金细化变质过程中的积极促进作用,并探讨了细化变质过程中的除气机理。

1 实验材料与方法 1.1 实验材料主要实验材料为工业纯铝(w(Al)≥99.70%)、钛(w(Ti)≥99.00%)、氟硼酸钾(w(KBF4)≥98.00%)、富铈-镧稀土、A356铝合金(w(Si)=7.02%,w(Mg)=0.30%,w(Fe)=0.17%, Al为余量),Al-10Sr中间合金,铝及铝合金专用覆盖剂、除气剂、精炼剂,JJ-1精密增力电动搅拌器,采用电阻炉和石墨坩埚熔制Al-5Ti-1B-1RE中间合金。

1.2 工艺方法 1.2.1 制备Al-5Ti-1B-1RE中间合金将Ti,KBF4粉,富铈-镧混合稀土和工业纯铝,在一定工艺条件下,采用纯钛颗粒法,在石墨坩埚和SG2-7.5-12型井式坩埚电阻炉内制取Al-5Ti-1B-1RE中间合金,经IRIS ER/S全谱直读型电感耦合等离子体发射光谱仪检测其化学成分如表 1所示。

| Ti | B | RE | Fe | Si | Cu | Ni | Al |

| 5.06 | 0.93 | 1.09 | 0.14 | 0.12 | 0.04 | 0.05 | Bal |

将计算称量好的A356铝合金置于升温至750℃井式电阻炉内的石墨坩埚中, 待其熔化后,首先在其熔体表面加入铝合金专用覆盖剂,然后将一定质量的自制Al-5Ti-1B-1RE中间合金压入石墨钟罩内加入到铝合金液中,采用JJ-1精密增力电动搅拌器进行强力搅拌、振动2 min,保温5 min,进行精炼、除气、扒渣,之后将Al-10Sr中间合金变质剂压入石墨钟罩内加入到铝合金液中,再进行强力搅拌,保温一定时间后,降温至730℃,再进行精炼、除气、静置、扒渣、浇铸、冷却,最后沿试样中间锯开,制备金相试样,并观察分析。

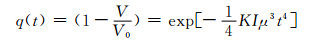

2 结果与分析 2.1 晶粒尺寸控制分析铸造铝合金力学性能的优劣主要取决于其显微组织,根据约翰逊-梅尔(Johnson-Mehl)方程[11],熔体凝固过程中剩余液相的体积分数为:

|

(1) |

式中:V为已凝固的固相总体积;V0为金属液体原始体积;K为形状因子;I为形核率;μ为长大速率。

假设晶核长大过程中始终保持为球形,形状因子

|

(2) |

在给定温度下凝固一段时间t1后形成的晶核数应为

|

(3) |

令

|

(4) |

由式(4)可知,铸造组织中的晶粒大小与形核率和长大速率密切相关,晶粒大小随着形核率的增大而减小,随长大速率的增大而增大。一般生产条件下,由于金属不会在大的过冷条件下凝固,依靠增大冷却速率来细化铸造金属晶粒的措施往往受到实际生产条件的限制。本工作中根据约翰逊-梅尔(Johnson-Mehl)方程理论,采用Al-5Ti-1B-RE中间合金与Al-10Sr中间合金联合对A356铝合金进行动态复合细化变质,结合强力搅拌、振动液穴中的熔体,增加熔体与模具的热交换,使液穴中熔体温度降低,不仅增大了过冷度,打碎了结晶前沿的骨架,而且出现了大量可作为非均匀形核的物质-枝晶碎块,从而使形核率显著增加,长大速率显著减小,凝固后单位体积中的晶粒数也随之明显增加。

2.2 细化变质效果分析对自制的Al-5Ti-1B-1RE中间合金进行XRD分析,结果如图 1(a)所示,中间合金中的第二相粒子主要为A13Ti,TiB2和Ti2A120RE相,经扫描电镜观察,如图 2(a)所示,图中尺寸较大,灰色呈不规则块状,有明显棱角的相经能谱进一步分析,如图 2(c)所示,主要含铝和钛两种元素,其原子分数比Al:Ti≈3:1,可以确定该物质为A13Ti,如图 2(a)中A点所示;而尺寸稍大、表面发白的相经能谱分析,如图 2(d)所示,含有Al,Ti,RE,再结合图 1(a)X射线衍射的结果,判断是Ti2A120RE相,即由熔体Al,A13Ti与RE结合而成Ti2A120RE相,如2(a)中B点所示。尺寸细小的黑灰色颗粒物为TiB2,分布在A13Ti和稀土相周围或晶界处,TiB2相熔点高,超过2900℃,化学稳定性较好,不与RE发生反应,如图 2(a)中C点所示。Al-10Sr中间合金经XRD分析,其第二相粒子主要为Al和A14Sr,如图 1(b)所示,经扫描电镜及能谱分析,如图 2(b),(e), (f)所示,图 2(b)中灰色粗大的板片状化合物是Al4Sr相,如D点所示;基体上灰色细小的条状簇,为共晶相(Al+Al4Sr),如E点所示。

|

图 1 Al合金的X射线衍射图谱 (a) Al-5Ti-1B-1RE中间合金; (b) Al-10Sr中间合金 Fig. 1 X-ray diffraction patterns of Al alloys (a) Al-5Ti-1B-1RE master alloy; (b) Al-10Sr master alloy |

|

图 2 Al-5Ti-1B-1RE (a)和Al-10Sr (b)中间合金SEM显微组织及其能谱分析A相(c), B相(d), D相(e), E相(f) Fig. 2 SEM micrographs of Al-5Ti-1B-1RE (a), Al-10Sr (b) and EDAX spectra of A phase (c), B phase (d), D phase (e), E phase (f) |

图 3(a)为未经细化变质处理的A356铝合金,可以看到区域较广的,粗大的枝状晶α-Al相。当加入0.30%(质量分数,下同)的Al-10Sr中间合金后,即Sr的含量在0.03%时,α-Al相得到细化,但仍存在一定数量的枝状晶,主要是由于Al-10Sr中间合金在α-Al晶粒内部和晶界上分布着一定数量的Al4Sr颗粒或颗粒团,而A14Sr化合物中的Sr只有转化为游离态的Sr后, 即发生

|

图 3 不同细化变质处理后A356铝合金晶粒细化的显微组织图 (a)铸态A356铝合金;(b)添加0.30%Al-10Sr中间合金;(c)添加0.80%Al-5Ti-1B-1RE和0.30%Al-10Sr中间合金 Fig. 3 OM micrographs of A356 alloy with different grain refinement treatments (a) as-cast A356 alloy; (b) with 0.30%Al-10Sr master alloy; (c) with 0.80%Al-5Ti-1B-1RE and 0.30%Al-10Sr master alloys |

未经细化变质的A356铝合金,共晶硅形貌为细长的板片状或长针片状,形态差异较大、尺寸大多在25 μm以上,在铝基体中分布没有方向性,也不规则,边缘带有锋利的尖角,如图 4(a)所示。这主要是由于在未变质Al-Si共晶团生长中,Si晶体作为领先相,而α-Al依附共晶Si进行形核与生长,在共晶团发展过程中α-Al会随着共晶Si的生长不断形成,而且未变质的共晶Si的孪晶密度低,分枝相对有限,加之特定的生长取向共同决定了其粗大的板片状形貌特征,显著影响基体的连续性,割裂基体,易造成应力集中,故力学性能较低,经标准拉伸试棒测试其抗拉强度与伸长率分别为177.56 MPa和1.17%,如表 2所示。当添加Al-10Sr中间合金后,共晶硅形貌发生显著的变化,大多数变成了细小的珊瑚状,少数为颗粒状,尺寸大都在10 μm以下,分布较为集中,如图 4(b)所示,变质元素Sr吸附并聚集在Si的生长界面前沿,不断促发大量新的凹角孪晶,孪晶密度显著增大使共晶Si生长特性由原先的各向异性转变为各向同性。于是,共晶Si由变质前分枝有限且粗片状发展的模式转变为大量频繁分枝的纤维状生长,最终共晶Si的形貌及尺寸均发生质的改变[13],力学性能明显提高,其抗拉强度与伸长率分别为222.97 MPa和5.41%。当添加复合Al-5Ti-1B-1RE和Al-10Sr中间合金后,共晶硅相几乎都转变为非常弥散、细小的颗粒,球化充分, 且球形度较高,尺寸大多在5 μm左右,且轮廓清晰,主要均匀地集中分布在晶界处,如图 4(c)所示,能够起到晶界强化的作用,合金的组织得到极大的改善,经评定已达到1级(最佳)正常组织变质标准,这主要由于稀土元素的引入,对Sr变质起到了积极的促进作用,稀土元素被吸附在硅的表面上抑制硅相的生长,降低了表面能,增加熔体对硅相的润湿性,加之Sr对共晶硅具有极强的细化变质作用,经标准拉伸试棒测试的抗拉强度与伸长率较只用Sr变质A356铝合金分别提高了8.56%和20.89%。

|

图 4 不同变质处理后A356铝合金共晶硅的显微组织图 (a)铸态A356铝合金;(b)添加0.30%Al-10Sr中间合金;(c)添加0.80%Al-5Ti-1B-1RE和0.30%Al-10Sr中间合金 Fig. 4 OM micrographs of eutectic silicon of A356 alloy with different modification treatments (a) as-cast A356 alloy; (b) with 0.30%Al-10Sr master alloy; (c) with 0.80%Al-5Ti-1B-1RE and 0.30%Al-10Sr master alloys |

| Material | σb /MPa | δ/% |

| A356 | 177.56 | 1.17 |

| A356 after addition of 0.30%Al-10Sr | 222.97 | 5.41 |

| A356 after additions of 0.30%Al-10Sr and 0.80%Al-5Ti-1B-1RE |

242.06 | 6.54 |

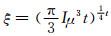

经Sr变质后,共晶硅颗粒细小,Sr对共晶硅的变质效果远远优于其他金属及合金,但单独添加Sr会使合金熔体中的含气量显著增加,正如图 3(b)所示,组织中有多处针气孔存在,显著降低铸件质量。Al-5Ti-1B-1RE中间合金对变质共晶硅的效果不如Sr,但由于稀土的引入,即铝液与Al-5Ti-1B-1RE中间合金中的第二相Ti2Al20RE发生类包晶反应:L+Ti2Al20RE→α-Al (Ti) + RE[14],在类包晶反应过程中逐渐向外排出RE原子,RE原子浓度增大,熔体表面氧化膜中形成Al2O3与RE2O3的复合氧化物REAl11O18,这种复合氧化物使表面氧化膜更加致密,且非常平整,几乎看不到开裂现象,氧化膜开裂导致新鲜的铝液暴露在空气中的概率明显减小,并使水蒸气进入熔体的阻力增大,但在熔炼温度下,铝合金仍然极易与极微量水蒸气发生如下反应:

|

(5) |

反应生成物γ-Al2O3熔点为2050℃,密度为3.59 g/cm3,化学稳定性高,与铝液润湿性较差,悬浮分布在铝液中,且在铝液中不易分解,是铝液中主要的氧化夹杂物,在铝合金熔体凝固时发生2[H]→H2反应,而易形成针孔,所以当铝合金中γ-Al2O3夹杂物较多时,含气量和针孔都比较严重,而且γ-Al2O3夹杂严重时,尽管采用精炼除气措施,合金中针孔也很难消除。反之,γ-Al2O3含量低时,含氢量也低,可见铝合金中γ-Al2O3与[H]是一对孪生兄弟,在铝合金精炼时必须同时去除铝合金熔体中γ-Al2O3和[H][15],根据标准反应吉布斯自由能第一近似计算方程[16]:

|

(6) |

式中:ΔGTθ为标准反应吉布斯自由能,J;ΔH298θ为常温下标准反应热效应,J;T为热力学温标,K;ΔS298θ为常温下标准摩尔熵差,J·mol-1·K-1。

若在指定温度范围内参与反应各物质发生相变,则改写成:

|

(7) |

式中:ΔHphase和

|

(8) |

|

(9) |

再经由式(8), (9)计算可得:当合金熔炼温度为750℃,即1023 K时,ΔGLaθ=-139818.064 J/mol<0 J/mol,ΔGCeθ=-166185.016 J/mol<0 J/mol。反应La,Ce的标准自由能变化均小于零,说明这两个反应都能自动进行,在标准状态下,稀土元素La,Ce都能将Al2O3中的Al还原出来,即证明了稀土对氧的亲和力大于铝对氧的亲和力,使Al2O3夹杂物含量明显降低。稀土还原Al2O3的产物La2O3和Ce2O3的密度分别为6.510 g/cm3和6.867 g/cm3, 熔点达2210℃和2256℃, 而铝液的密度约为2.700 g/cm3,稀土氧化物熔点高,密度大,是铝液密度的2.4~2.5倍左右,由斯托克斯定律(Stokes Law):

|

(10) |

式中:v为颗粒下降速率;r为颗粒半径;ρI为颗粒密度;ρL为铝液密度;η为液体黏度。

显然,稀土氧化物的密度(ρI)越大,在静置过程中,下降的速率就越快,熔体中残存的夹杂物数量就越少;故La2O3和Ce2O3在熔体中大部分快速下降沉淀并富集在坩埚底部, 使铝液中氧化夹杂含量减少;另外,稀土引入以后,铝液平稳,并不像其他精炼剂那样产生剧烈沸腾,熔化过程中二次氧化较少,卷入的再生氧化膜(Al2O3)数量极少,从而有效地减小由氧化夹杂而导致的含氢量增加, 起到降低含氢量的作用。

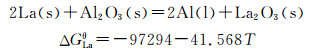

同时,又由于稀土与氢能够相互作用生成稳定的稀土氢化物REH2,REH2改变氢在铝液中的状态,从而降低了铝液中游离氢的含量,因而导致铝合金中针孔率明显降低。根据标准反应吉布斯自由能第一近似计算方程可知:

|

(11) |

|

(12) |

经由式(11),(12)计算可得:当合金熔炼温度为750℃,即1023 K时,ΔGLaH2θ=-384953.884 J/mol<0 J/mol,ΔGCeH2θ=-392448.852 J/mol<0 J/mol,La,Ce的氢化反应标准自由能变化均小于零,说明这两个反应都能自动进行,从热力学上讲,在标准状态下,当La,Ce加入熔融的铝熔体中,形成LaH2,CeH2氢化物时,由于氢化反应是放热反应,随温度下降,完全可以形成稳定的稀土氢化物,溶于铝液,且随着温度下降,这种氢化物越来越稳定,从而达到固氢作用,可有效去除铝液中的氢[17]。由此可见,将Al-5Ti-1B-1RE中间合金与Al-10Sr中间合金联合,将细化和变质融为一体,由于引入RE,使A356铝合金在复合细化变质过程中,具有明显的除氧降氢功效,极大地弥补了Sr变质过程中吸气倾向严重问题,显著提升A356铝合金的质量。

3 结论(1)采用Al-5Ti-1B-1RE中间合金与Al-10Sr中间合金进行动态复合细化变质A356铝合金时,细化变质剂中含有大量的异质形核颗粒,增大了合金凝固时的形核率,组织中的α-Al相和共晶硅相得到了极大的改善,组织非常致密,达到1级(最佳)正常组织变质标准。

(2)单加Sr变质,熔体表面易形成疏松的氧化膜,熔体吸气严重,在熔体中加入自制的Al-5Ti-1B-1RE中间合金,具有明显的除氧降氢功效,极大地弥补了Sr变质的不足,提高了A356铝合金的质量。

| [1] | TORRE A D L, PÉREZ-BUSTAMANTE R, CAMARILLO-CISNEROS J, et al. Mechanical properties of the A356 aluminum alloy modified with La/Ce[J]. Journal of Rare Earths,2013, 31 (8): 811–816. DOI: 10.1016/S1002-0721(12)60363-9 |

| [2] | NIKLAS A, ABAUNZA U, FERNÁNDEZ-CALVO A I, et al. Thermal analysis as a microstructure prediction tool for A356 aluminum parts solidified under various cooling conditions[J]. China Foundry,2011, 8 (1): 89–95. |

| [3] | ZHANG J, ZHANG D Q, WU P W, et al. Numerical simulation research of investment casting for TiB2/A356 aluminum base composite[J]. Rare Metal Materials and Engineering,2014, 43 (1): 47–51. DOI: 10.1016/S1875-5372(14)60050-3 |

| [4] | 宋佳佳, 郭德燕, 邓超, 等. 孕育形核处理对金锡共晶合金铸态凝固组织的影响[J]. 稀有金属材料与工程,2013, 42 (4): 756–760. SONG J J, GUO D Y, DENG C, et al. Effect of incubated nucleation treatment on solidification microstructure of Au-Sn eutectic alloy[J]. Rare Metal Materials and Engineering,2013, 42 (4): 756–760. |

| [5] | CHEN Z W, MA C Y, CHEN P. Eutectic modification of A356 alloy with Li addition through DSC and Miedema model[J]. Transactions of Nonferrous Metals Society of China,2012, 22 (1): 42–46. DOI: 10.1016/S1003-6326(11)61137-0 |

| [6] | NOGITA K, YASUDA H, YOSHIYA M, et al. The role of trace element segregation in the eutectic modification of hypoeutectic Al-Si alloys[J]. Journal of Alloys and Compounds,2010, 489 (2): 415–420. DOI: 10.1016/j.jallcom.2009.09.138 |

| [7] | FARAHANY S, OURDJINI A, IDRIS M H, et al. Effect of bismuth on microstructure of unmodified and Sr-modified Al-7Si-0.4Mg alloys[J]. Transactions of Nonferrous Metals Society of China,2011, 21 (7): 1455–1464. DOI: 10.1016/S1003-6326(11)60881-9 |

| [8] | 欧阳志英, 毛协民, 红梅. Sr和稀土对铝合金表面氧化膜保护效果的影响[J]. 铸造,2006, 55 (10): 1071–1074. OUYANG Z Y, MAO X M, HONG M. The influence of strontium and rare earth elements on the surface oxide film's protective effect of A356 aluminum alloy melt[J]. Foundry,2006, 55 (10): 1071–1074. |

| [9] | DONG Y, ZHENG R G, LIN X P, et al. Investigation on the modification behavior of A356 alloy inoculated with a Sr-Y composite modifier[J]. Journal of Rare Earths,2013, 31 (2): 204–208. DOI: 10.1016/S1002-0721(12)60259-2 |

| [10] | 李云涛, 刘志义. 微量Sc, Er对Al-Cu-Mg-Zr合金铸态组织的影响[J]. 航空材料学报,2013, 33 (2): 1–7. LI Y T, LIU Z Y. Effect of additions with trace Sc and Er on as-cast structure of Al-Cu-Mg-Zr alloys[J]. Journal of Aeronautical Materials,2013, 33 (2): 1–7. |

| [11] | 侯增寿, 卢光熙. 金属学原理[M]. 上海: 上海科学技术出版社, 1990 : 45 -48. HOU Z S, LU G X. Principles of Metallography[M]. Shanghai: Shanghai Science and Technology Press, 1990 : 45-48. |

| [12] | 董天顺, 崔春翔, 刘双进, 等. Al-Ti-B细化剂的快速凝固及其细化机理研究[J]. 稀有金属材料与工程,2008, 37 (1): 29–32. DONG T S, CUI C X, LIU S J, et al. Study on the rapid solidification and refining mechanism of Al-Ti-B refiner[J]. Rare Metal Materials and Engineering,2008, 37 (1): 29–32. |

| [13] | 祖方遒. 变质元素对铸造Al-Si合金共晶结晶的作用及机制[J]. 铸造,2011, 60 (11): 1073–1079. ZU F Q. Function of modification element on eutectic solidification of Al-Si alloy and its mechanism[J]. Foundry,2011, 60 (11): 1073–1079. |

| [14] | 陈亚军, 许庆彦, 黄天佑. 铝钛硼稀土中间合金的微观组织及其细化纯铝机制研究[J]. 中国稀土学报,2007, 25 (5): 597–602. CHEN Y J, XU Q Y, HUANG T Y. Microstructure of Al-Ti-B-RE master alloy and its mechanism of refining pure aluminum[J]. Journal of the Chinese Rare Earth Society,2007, 25 (5): 597–602. |

| [15] | 孙伟成, 张淑荣, 侯爱芹. 稀土在铝合金中的行为[M]. 北京: 兵器工业出版社, 1992 : 112 -118. SUN W C, ZHANG S R, HOU A Q. Behaviors of RE Elements in Aluminum Alloys[M]. Beijing: Weapon Industry Press, 1992 : 112-118. |

| [16] | 叶大伦, 胡建华. 实用无机物热力学数据手册[M]. 2版. 北京: 冶金工业出版社, 2002 : 1 -3. YE D L, HU J H. Practical Handbook of the Thermodynamic Data for Inorganic Substances[M]. 2nd ed. Beijing: Metallurgical Industry Press, 2002 : 1-3. |

| [17] | 倪红军, 孙宝德, 蒋海燕, 等. 稀土熔剂对A356铝合金的作用[J]. 中国有色金属学报,2001, 11 (4): 547–552. NI H J, SUN B D, JIANG H Y, et al. Effect of new flux including rare earth on A356 alloy[J]. The Chinese Journal of Nonferrous Metals,2001, 11 (4): 547–552. |

2017, Vol. 45

2017, Vol. 45