文章信息

- 方光武, 高希光, 宋迎东

- FANG Guang-wu, GAO Xi-guang, SONG Ying-dong

- 针刺C/SiC复合材料拉-压疲劳特性与失效机理

- Tension-compression Fatigue Behavior and Failure Mechanism of Needled C/SiC Composite

- 材料工程, 2016, 44(11): 78-82

- Journal of Materials Engineering, 2016, 44(11): 78-82.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.11.013

-

文章历史

- 收稿日期: 2015-07-20

- 修订日期: 2016-07-25

2. 南京航空航天大学 机械结构力学及控制国家重点实验室, 南京 210016

2. State Key Laboratory of Mechanics and Control of Mechanics Structure, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China

陶瓷基复合材料具有高比强度,耐高温耐烧蚀,以及良好的耐疲劳特性,主要应用于工程结构的热端部件[1-3]。为了保证陶瓷基复合材料在工程结构中的安全应用,设计人员不仅需要了解材料的静态力学性能,还需要了解材料在长期疲劳载荷作用下的力学响应。因此,研究者需要对陶瓷基复合材料的疲劳性能进行研究[4-7]。

针对陶瓷基复合材料疲劳性能的研究主要分为寿命预测和损伤分析。在疲劳寿命预测方面,研究者建立了基于细观力学分析的S-N寿命预测模型[8]和迟滞回线模型[9, 10]。为了理解陶瓷基复合材料的疲劳损伤的演化过程和规律,相关研究者分别采用电阻率变化[11]、红外测量表面温度[12]、声发射能量监测[13]等手段来分析材料内部损伤随疲劳载荷的变化规律。

对于失效机理的正确理解是建立寿命预测模型和进行损伤分析的基础。影响陶瓷基复合材料疲劳特性的因素很多, 如加载频率、应力比、循环周期、预制体结构、制备工艺及界面状态等,其失效机理十分复杂[14-17]。其中,针对应力比的影响,Opalski等[18]和Ruggles-Wrenen等[19]分别开展了层合SiC/CAS体系和编织SiC/SiC体系的拉-压疲劳实验研究,对其失效机理进行了分析。

为了分析应力比对陶瓷基复合材料疲劳特性的影响,本工作开展了针刺C/SiC复合材料拉-拉疲劳实验和拉-压疲劳实验。通过对比两种加载条件下复合材料的疲劳性能及断口形貌,来揭示针刺C/SiC复合材料的疲劳失效机理。

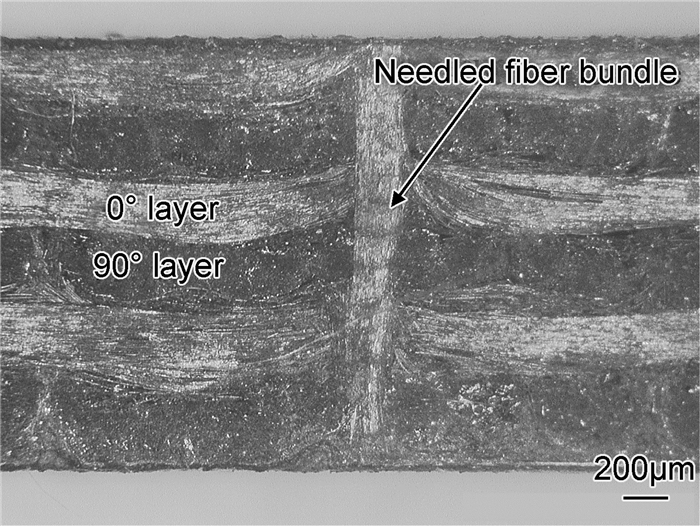

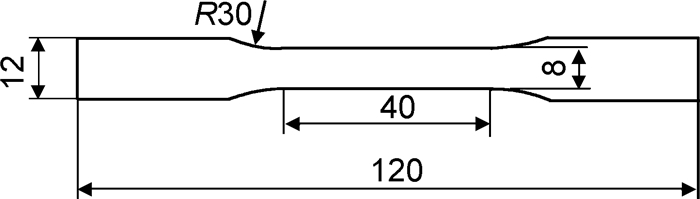

1 实验材料与方法实验材料由中国科学院沈阳金属研究所提供。预制体由0°单向碳纤维层、90°单向碳纤维层以及网胎层交替层叠而成(其中碳纤维为东邦HTS40-3K PAN基碳纤维),并在厚度方向采用针刺工艺进行增强。在预制体表面首先沉积一层热解碳,然后采用化学气相渗透(CVI)工艺进行多次致密化,最终得到尺寸为200mm×200mm的C/SiC复合材料板状构件,其细观结构如图 1的所示。采用机加工的方式将复合材料板状构件切割成如图 2所示的试件,然后进行力学性能实验。

|

图 1 针刺C/SiC复合材料细观结构 Fig. 1 Microstructure of needled C/SiC composites |

|

图 2 力学性能测试试件形状及尺寸 Fig. 2 Shape and size of specimen for mechanical tests |

静力实验和疲劳实验均在PWS-100电液伺服疲劳试验机上进行。静力实验为单调拉伸实验,加载速率均为0.02kN/s。疲劳实验采用正弦波形的循环载荷控制:拉-拉疲劳实验应力比R=0.05,频率f=5Hz;拉-压疲劳实验应力比R=-1,频率f=5Hz。静力实验及疲劳实验均在室温、空气下进行。

表 1列出了主要实验参数:首先开展了静拉伸实验(试件1#~3#),获取材料的静拉伸强度以及对应的应力-应变特性;在此基础上开展了不同加载水平下的拉-拉疲劳和拉-压疲劳实验,用以研究材料的疲劳特性。力学测试实验后采用扫描电子显微镜观察试样断口微观形貌,分析其损伤模式和破坏机理。

| Testing type | No | Fatigue stress/MPa | N/cycle |

| Tension-tension | 4# | 150 | 22 |

| 5# | 145 | 401 | |

| 6# | 140 | 37667 | |

| 7# | 135 | 200000 | |

| 8# | 130 | 200000 | |

| Tension-compression | 9# | 145 | 232 |

| 10# | 140 | 1045 | |

| 11# | 135 | 2516 | |

| 12# | 130 | 4773 | |

| 13# | 125 | 200000 | |

| 14# | 120 | 200000 |

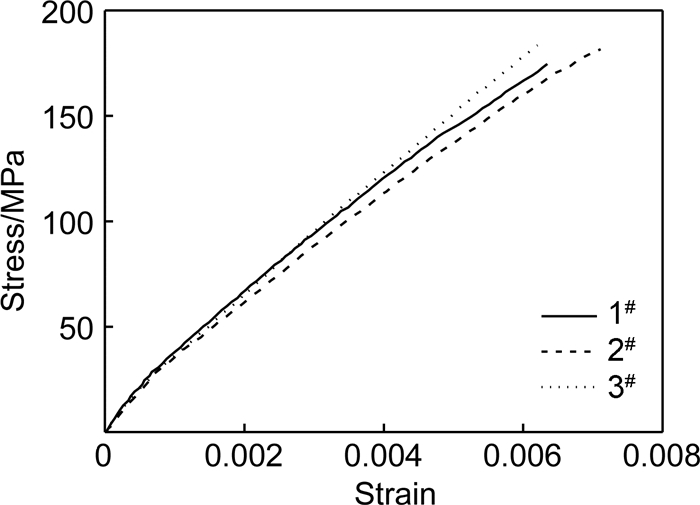

图 3为针刺C/SiC复合材料静拉伸应力-应变曲线。可以看出,该复合材料在单调拉伸载荷下的应力-应变曲线表现出近似的双线性特征。应力-应变曲线在应力达到约25MPa后开始偏转。然后逐渐过渡至第二个线性段,并保持线性直至失效。由实验获得针刺C/SiC复合材料的极限拉伸强度σUTS=(180.2±3.5) MPa,失效应变εfailure=(0.658±0.036)%,第一段模量平均值Efirst=45.5GPa,第二段模量平均值Esecond=26.7GPa,模量折减(Efirst-Esecond)/Efirst=41%。

|

图 3 针刺C/SiC复合材料静拉伸应力-应变曲线 Fig. 3 Stress-strain curves of needled C/SiC composites under monotonic tensile loading |

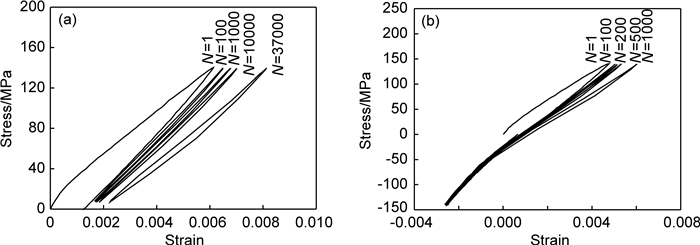

图 4为针刺C/SiC复合材料拉-拉疲劳和拉-压疲劳迟滞回线。可以看出,针刺C/SiC复合材料在拉-拉循环载荷和拉-压循环载荷下都存在明显的迟滞现象。其中图 4(a)为6#试件在疲劳峰值应力为140MPa的拉-拉循环载荷作用下的迟滞回线,迟滞环随着循环数的增大不断右移,且偏斜程度不断增大,迟滞环包围面积也不断增大,直至37667个循环后发生疲劳失效。而图 4(b)为10#试件在相同疲劳峰值应力(140MPa)的拉-压循环载荷作用下的迟滞回线,随着循环数的增大,其迟滞环的偏斜程度不断增大,包围的面积也不断增大,直至1045个循环后发生疲劳失效。通过对比可以看出,在拉-拉循环载荷作用下,针刺C/SiC复合材料的迟滞环随着循环数的增大而整体右移,其残余应变不断增大;而在拉-压循环载荷作用下,迟滞环在压缩到特定载荷后会发生偏转,偏转后模量近似等于其静拉伸的初始段模量,且随着循环数的增大其迟滞环的顶部不断右移,而底部则基本保持稳定。这是由于在压缩载荷下,陶瓷基复合材料内部基体裂纹发生闭合,使得纤维拔出等引起迟滞现象的细观机制受到遏制。

|

图 4 针刺C/SiC复合材料疲劳迟滞回线(a)拉-拉疲劳;(b)拉-压疲劳 Fig. 4 The fatigue hysteresis loops of needled C/SiC composites (a) tension-tension fatigue; (b) tension-compression fatigue |

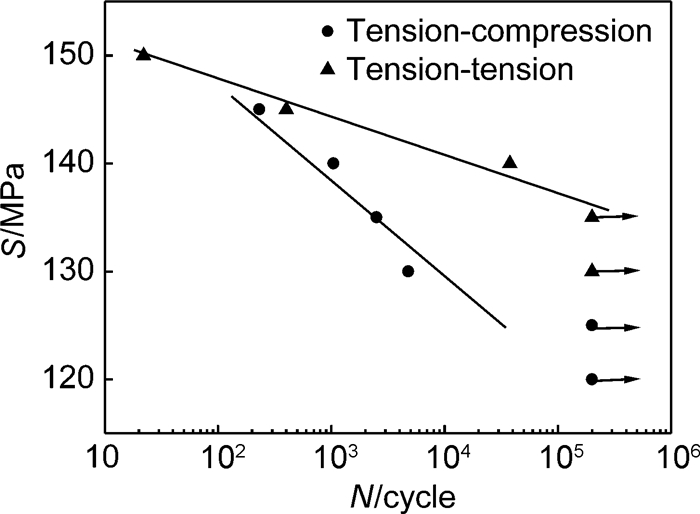

图 5为针刺C/SiC复合材料拉-拉疲劳和拉-压疲劳寿命S-N曲线。由图 5可以看出,拉-拉疲劳S-N曲线相对较为平坦,其疲劳寿命随应力水平的下降而增加较快,即针刺C/SiC复合材料在拉-拉循环载荷下的抗疲劳性能明显好于其在拉-压循环载荷下的抗疲劳性能。对比分析两种循环载荷下的疲劳寿命S-N曲线,可以得到如下结论:取循环基数为N=2×105时,针刺C/SiC复合材料在拉-拉循环载荷作用下的疲劳强度约为135MPa,为其静拉伸强度的75%,其抗疲劳性能比编织陶瓷基复合材料差(其疲劳强度通常为静拉伸强度80%以上);在拉-压载荷作用下,针刺C/SiC复合材料的疲劳强度约为125MPa,为其静拉伸强度的69%。

|

图 5 针刺C/SiC复合材料拉-拉和拉-压疲劳S-N曲线 Fig. 5 S-N curves of needled C/SiC composites under tension-tension and tension-compression fatigue loading |

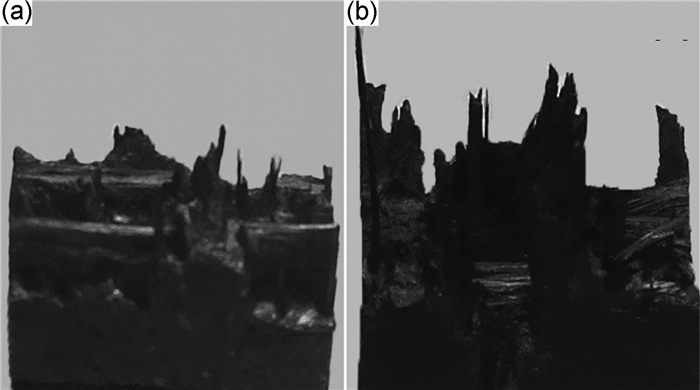

图 6为针刺C/SiC复合材料拉-拉疲劳失效和拉-压疲劳失效试件的断口形貌照片。可以看出,所有失效试件断口皆为参差不齐,且层与层之间存在不同程度的拔出现象;各试件内部还存在纤维簇的拔出现象,拔出纤维簇一般包含若干纤维束。这种形貌表明针刺C/SiC复合材料失效机理的复杂多样性。经过对比发现,拉-拉疲劳失效断口(图 6(a)试件6#)的拔出纤维簇较短,且各层间的拔出位置及长度较接近,拉-压疲劳失效断口(图 6(b)试件11#)的拔出现象更明显,拔出纤维簇更细长,且各层间的拔出位置及拔出长度的差别更大。

|

图 6 针刺C/SiC复合材料试件失效断口形貌(a)拉-拉疲劳;(b)拉-压疲劳 Fig. 6 The fracture morphology of needled C/SiC composites (a) tension-tension fatigue; (b) tension-compression fatigue |

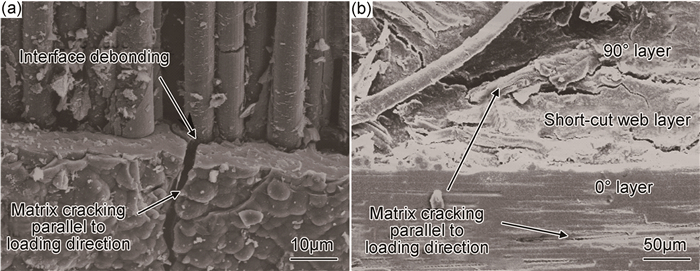

图 7为针刺C/SiC复合材料拉-压疲劳失效试件断口细观结构特征SEM照片。纤维增强复合材料的拉伸强度主要是由增强纤维决定的,基体则通过纤维与基体之间的界面传递相邻纤维之间的载荷。未经过疲劳载荷历程的静拉伸试件,界面相对较强,排列紧密的纤维簇被基体包裹,形成一个整体,易发生局部的纤维簇脆性断裂。在经历疲劳载荷历程之后,纤维与基体脱粘,这样纤维可以发生滑动。因此,由于拉-压循环加载历程中包含压缩载荷,使得基体裂纹会偏转,沿着加载方向进行扩展(如图 7(a)所示),且各单向纤维束层及网胎层之间也会产生层间裂纹(如图 7(b)所示)。

|

图 7 针刺C/SiC复合材料拉-压疲劳失效试件断口细观结构特征SEM照片(a)界面脱粘;(b)层间裂纹 Fig. 7 SEM photographs of microstructures within failure specimens of needled C/SiC composites after tension-compression fatigue (a) interfacial debonding; (b) interlaminar cracking |

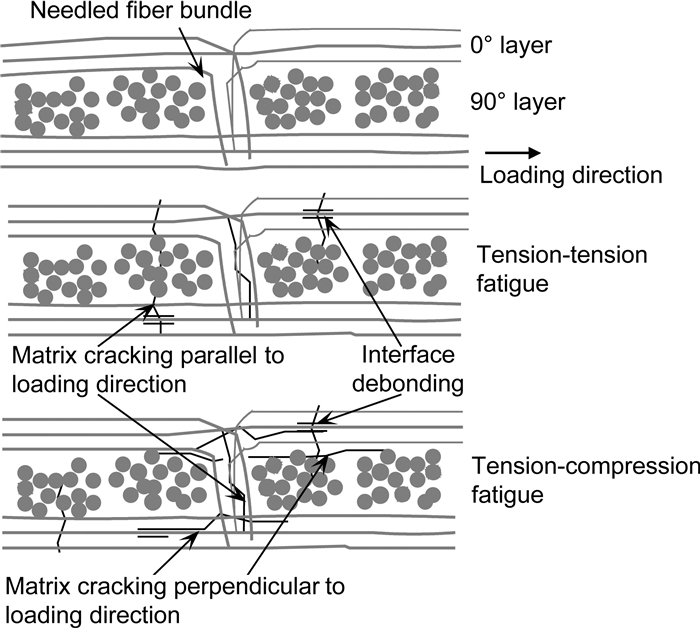

图 8为经受疲劳加载历程的针刺C/SiC复合材料失效机理示意图。在经历了疲劳载荷的试件失效断口周围具有更多的基体裂纹和纤维拔出等细观失效机制。在拉-拉循环加载下,由于主要承受沿纤维方向的载荷,其细观失效机制主要为垂直于加载方向的基体开裂以及界面脱粘;在拉-压循环加载下,由于压缩载荷的存在,其细观失效机制还包括平行于加载方向的基体开裂以及层间的开裂。相比于拉-拉循环载荷下的损伤模式,这些平行于加载方向的基体开裂以及层间的开裂使得承载纤维通过界面及基体分担载荷的能力下降,纤维受力状态恶化,失效概率随之增加,最终使得拉-压循环加载下针刺C/SiC复合材料疲劳强度低于拉-拉疲劳强度。

|

图 8 针刺C/SiC复合材料疲劳失效机理示意图 Fig. 8 Schematic of fatigue mechanism for needled C/SiC composites |

(1)针刺C/SiC复合材料在拉-拉循环载荷和拉-压循环载荷下都存在明显的迟滞现象。在拉-拉循环载荷作用下,针刺C/SiC复合材料的迟滞环随着循环数的增大而整体右移,其残余应变不断增大;而在拉-压循环载荷作用下,迟滞环在压缩到特定载荷后会发生偏转,偏转后模量近似等于其静拉伸的初始段模量,且随着循环数的增大其迟滞环的顶部不断右移,而底部则基本保持稳定。

(2)针刺C/SiC复合材料具有较好的拉-拉疲劳特性,取循环基数为2×105时,其疲劳强度约为135MPa,为其静拉伸强度(UTS)的75%;针刺C/SiC复合材料的拉-压疲劳性能明显比拉-拉疲劳性能差,其疲劳强度约为125MPa,为其静拉伸强度的69%,为其拉-拉疲劳强度的92%。

(3)在拉-拉循环加载下,由于主要承受沿纤维方向的载荷,其细观失效机制主要为垂直于加载方向的基体开裂以及界面脱粘;在拉-压循环加载下,由于压缩载荷的存在,其细观失效机制还包括平行于加载方向的基体开裂以及层间的开裂。这些平行于加载方向的基体开裂以及层间的开裂使得承载纤维通过界面及基体分担载荷的能力下降,纤维受力状态恶化,失效概率随之增加,最终使得拉-压循环加载下针刺C/SiC复合材料疲劳强度低于拉-拉疲劳强度。

| [1] | SOLTI J P. Modeling of progressive damage in fiber-reinforced ceramic matrix composites[D]. Ohio: Air Force Institute of Technology, 1996. |

| [2] | 卢国锋, 乔生儒, 许艳. 连续纤维增强陶瓷基复合材料界面层研究进展[J]. 材料工程,2014 (11) : 107 –112. LU G F, QIAO S R, XU Y. Progress in research on interface layer of continuous fiber reinforced ceramic matrix composites[J]. Journal of Materials Engineering,2014 (11) : 107 –112. |

| [3] | 高希光, 宋迎东, 孙志刚. 陶瓷基复合材料高精度宏细观统一本构模型研究[J]. 航空动力学报,2008 (9) : 1617 –1622. GAO X G, SONG Y D, SUN Z G. Multi-scale constitute model for ceramic matrix composite by high fidelity generalized method of cell[J]. Journal of Aerospace Power,2008 (9) : 1617 –1622. |

| [4] | MALL S, TRACY G D. Characterization of fatigue behavior in quasi-isotropic laminate of ceramic composite[J]. Journal of Reinforced Plastics and Composites,1992, 11 (3) : 243 –260. DOI: 10.1177/073168449201100302 |

| [5] | EVANS A G, ZOK F W, MCMEEKING R M. Fatigue of ceramic matrix composites[J]. Acta Metallurgica et Materialia,1995, 43 (3) : 859 –875. DOI: 10.1016/0956-7151(94)00304-Z |

| [6] | 张美忠, 李贺军, 李克智. 三维编织复合材料的力学性能研究现状[J]. 材料工程,2004 (2) : 44 –48. ZHANG M Z, LI H J, LI K Z. Progressing in the study on mechanical properties of the 3D braided composites[J]. Journal of Materials Engineering,2004 (2) : 44 –48. |

| [7] | RUGGLES-WRENEN M B, CHRISTENSEN D T, CHAMBERLAIN A L, et al. Effect of frequency and environment on fatigue behavior of a CVI SiC/SiC ceramic matrix composite at 1200℃[J]. Composites Science and Technology,2011, 71 (2) : 190 –196. DOI: 10.1016/j.compscitech.2010.11.008 |

| [8] | 孙志刚, 许仁红, 宋迎东. 陶瓷基复合材料低循环拉-拉疲劳寿命预测[J]. 机械工程学报,2012, 48 (12) : 31 –36. SUN Z G, XU R H, SONG Y D. Low cycle tensile-tensile fatigue life prediction of ceramic matrix composites[J]. Journal of Mechanical Engineering,2012, 48 (12) : 31 –36. DOI: 10.3901/JME.2012.12.031 |

| [9] | 方光武, 高希光, 宋迎东. 单向纤维增强陶瓷基复合材料界面滑移规律[J]. 复合材料学报,2013, 30 (4) : 101 –107. FANG G W, GAO X G, SONG Y D. Interface slip distribution of unidirectional fiber-reinforced ceramic matrix composites[J]. Acta Materiae Compositae Sinica,2013, 30 (4) : 101 –107. |

| [10] | GAO X, FANG G, SONG Y. Hysteresis loop model of unidirectional carbon fiber-reinforced ceramic matrix composites under an arbitrary cyclic load[J]. Composites Part B,2014, 56 : 92 –99. DOI: 10.1016/j.compositesb.2013.08.063 |

| [11] | 杜双明, 乔生儒. 基于电阻变化的3D C/SiC复合材料疲劳损伤演化[J]. 复合材料学报,2011, 28 (2) : 165 –169. DU S M, QIAO S R. Damage evolution of 3D C/SiC composite during tension-tension fatigue based on variation of electric resistance[J]. Acta Materiae Compositae Sinica,2011, 28 (2) : 165 –169. |

| [12] | FRUEHMANN R K, DULIEU-BARTON J M, QUINN S. Assessment of fatigue damage evolution in woven composite materials using infra-red techniques[J]. Composites Science and Technology,2010, 70 (6) : 937 –946. DOI: 10.1016/j.compscitech.2010.02.009 |

| [13] | MAILLET E, GODIN N, R'MILI M, et al. Analysis of acoustic emission energy release during static fatigue tests at intermediate temperatures on ceramic matrix composites: towards rupture time prediction[J]. Composites Science and Technology,2012, 72 (9) : 1001 –1007. DOI: 10.1016/j.compscitech.2012.03.011 |

| [14] | STAEHLER J M, MALL S, ZAWADA L P. Frequency dependence of high-cycle fatigue behavior of CVI C/SiC at room temperature[J]. Composites Science and Technology,2003, 63 (15) : 2121 –2131. DOI: 10.1016/S0266-3538(03)00190-8 |

| [15] | MALL S, WEIDENAAR W A. Tension-compression fatigue behaviour of fibre-reinforced ceramic matrix composite with circular hole[J]. Composites,1995, 26 (9) : 631 –636. DOI: 10.1016/0010-4361(95)98911-4 |

| [16] | KIM T T, MALL S, ZAWADA L P, et al. Simultaneous fatigue and combustion exposure of a SiC/SiC ceramic matrix composite[J]. Journal of Composite Materials,2010, 44 (25) : 2991 –3016. DOI: 10.1177/0021998310373519 |

| [17] | MEI H, CHENG L. Comparison of the mechanical hysteresis of carbon/ceramic-matrix composites with different fiber preforms[J]. Carbon,2009, 47 (4) : 1034 –1042. DOI: 10.1016/j.carbon.2008.12.025 |

| [18] | OPALSKI F A, MALL S. Tension-compression fatigue behavior of a silicon carbide calcium-aluminosilicate ceramic matrix composite[J]. Journal of Reinforced Plastics and Composites,1994, 13 (7) : 617 –636. DOI: 10.1177/073168449401300702 |

| [19] | RUGGLES-WRENEN M B, JONES T P. Tension-compression fatigue of a SiC/SiC ceramic matrix composite at 1200℃ in air and in steam[J]. International Journal of Fatigue,2013, 47 : 154 –160. DOI: 10.1016/j.ijfatigue.2012.08.006 |

2016, Vol. 44

2016, Vol. 44