文章信息

- 杨继年, 杨双萍, 王闯, 邵凯运, 江鹏飞, 周辉

- YANG Ji-nian, YANG Shuang-ping, WANG Chuang, SHAO Kai-yun, JIANG Peng-fei, ZHOU Hui

- 超细硫酸钡和轻质碳酸钙协同增韧聚乳酸混杂材料的制备及性能

- Fabrication and Properties of Poly (lactic acid) Hybrid Composites Synergistic Toughened by Ultra-fine Barium Sulfate and Light Calcium Carbonate

- 材料工程, 2016, 44(11): 61-65

- Journal of Materials Engineering, 2016, 44(11): 61-65.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.11.010

-

文章历史

- 收稿日期: 2015-01-15

- 修订日期: 2016-01-20

在聚合物基体中引入无机刚性粒子来制备复合材料是提高聚合物性能的一个重要手段[1]。无机粒子不仅能降低产品成本,更重要的是改善传统材料的物理和力学功能,如强度、刚度、韧性、耐热、阻燃、屏蔽和导电等。其中无机刚性粒子结晶聚合物中的增韧效应研究颇受关注[2-4]。

聚乳酸是(PLA)一种人工合成的热塑性树脂,具有优异的生物相容性和可吸收性,在生物医学领域应用广泛[5]。PLA具有的植物原料的可再生性和可完全生物降解的特性,决定了其在日常生活和工业领域同样具有巨大的应用潜力。然而,PLA的柔韧性很差、冲击韧度低和尤为明显的低温脆性,在很大程度上限制了其产品的应用领域。大量的研究证实,通过接枝、共混、共聚和添加增塑剂等物理和化学方法可提高PLA的韧性[6-8]。虽然热塑性弹性体与PLA的共混是最为简单且效果显著的增韧手段,但往往会导致材料的强度和刚度的降低[9-14];而利用无机刚性粒子的增韧改性,并通过适当的界面处理,不但能够获得较好的增韧效果,还能在一定程度上提高材料的强度或刚度。超细硫酸钡(BaSO4)作为增韧改性剂已在诸多体系中得到了应用,其主要机理是通过填料与基体之间的界面解离-空穴化以及填料之间的基体树脂发生剪切应变来消耗大量的能量[4, 15, 16]。此外,BaSO4还具有对人体无害及屏蔽X光和紫外线等优异特性,因此非常适合引入PLA来制备生物复合材料。目前还鲜有关于超细BaSO4在PLA中应用的报道。鉴于此,本工作拟以超细BaSO4为增韧剂,将其引入经轻质CaCO3改性的PLA复合体系中,通过熔融共混和模压成型工艺制备出PLA混杂复合材料,着重考察BaSO4的添加量对复合材料的力学性能、热稳定性和加工特性的影响规律,分析超细BaSO4和轻质CaCO3在增韧PLA中的协同机制,为该类材料应用提供必要的基础数据。

1 实验 1.1 主要原料与试剂聚乳酸(PLA),REVODE701,粒料,熔融指数为10~20g/10min,密度1.25g/cm3,是纯PLA与15%(质量分数,下同)轻质碳酸钙(CaCO3)的共混物,浙江海正生物材料有限公司提供。超细硫酸钡(BaSO4),粒径0.1~0.5μm,密度4.2g/cm3,硬脂酸表面预处理,常州丰硕化工有限公司产品。二甲基硅油,分析纯,天津博迪化工提供。液体石蜡,分析纯,蚌埠化学试剂厂产品。

1.2 试样制备按配方称取一定比例的BaSO4和PLA,先置于真空烘箱中于80℃干燥30min后进行预混合,再用XK-160双辊开炼机进行熔融共混(125~135℃,30min),随后将共混料置于经过预热(140℃)的模具中(400mm×400mm×4mm,二甲基硅油为脱模剂),在350×350平板硫化机上温度为140℃、压力为15MPa下进行热压成型10min (排气3次),最后经水冷得到PLA混杂复合材料。实验中BaSO4的添加量分别为0%,5%,10%,15%,20%和25%。按照GB/T 1040.2-2006中的1A型和GB/T 1043.1-2008中的Ⅰ型试样尺寸,用激光雕刻机分别制备出用于拉伸性能和冲击韧度测试的哑铃型和长条试样。

1.3 性能测试与表征按照GB/T 1040.1-2006,单向拉伸性能测试用WDW-50型万能电子试验机测试(速率2mm/min),无缺口简支梁冲击试验按照GB/T 1043.1-2008在TCJ-25J型冲击试验机上进行(跨距60mm),结果取5组试样的平均值。用S-4800场发射扫描电镜观察复合材料的微观形貌,试样断面经过喷金处理。热重实验(TGA)在SDT2960型热失重及高温差联用仪上进行,温度范围50~550℃,测试条件为氮气气氛(60mL/min),升温速率10℃/min。熔体流动速率(MFR)按照GB/T 3682-83用RZY-400熔体流动速率仪测试(2.16kg,190℃)。

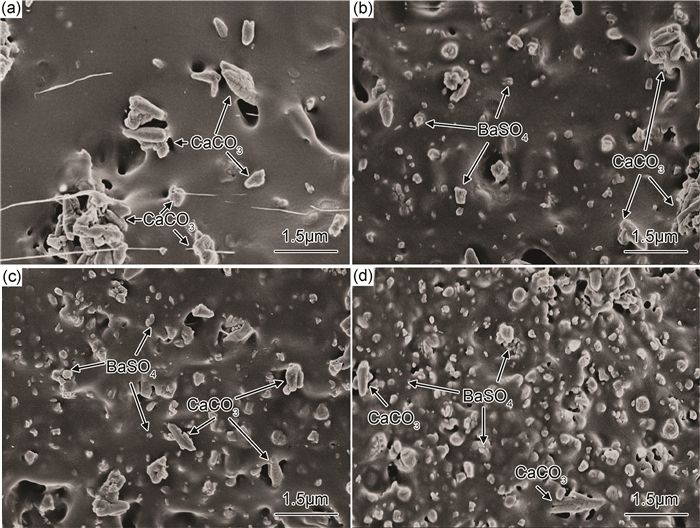

2 结果与讨论 2.1 微观形貌图 1是室温下PLA混杂复合材料冲击断面的SEM照片。从图 1(a)可以看出,纺锤形的轻质CaCO3以单一颗粒或小团簇的形式分布在基体中,两者之间具有一定的界面相容性。在CaCO3粒子的周围出现了明显微纤和空穴化现象,显示在材料断裂过程中,填料与基体的界面处由于应力集中而发生了界面解离现象。具有更小尺寸的超细BaSO4的引入,其基本上呈单颗粒状弥散分散在CaCO3的周围,且与基体之间具有较好的界面黏结(图 1(b)~(d))。这种不同尺寸的无机颗粒在基体中的协同分布对于提高混杂体系的韧性具有积极效应。另外,从图中可以看出,随着含量的增加,BaSO4粒子在PLA基体中的分布也趋于密集,使其出现了一定的聚集体(如图 1(d)所示)。这主要是由于无机粒子与PLA基体本质上是不相容体系,当含量过高时,无机颗粒之间的相互碰撞几率增大而易导致团聚现象的缘故。

|

图 1 PLA混杂复合材料冲击断面的微观形貌(a)0% BaSO4; (b)5% BaSO4; (c)15% BaSO4; (d)25% BaSO4 Fig. 1 Morphologies of impact fractured surface of PLA hybrid composites (a)0% BaSO4; (b) 5% BaSO4; (c)15% BaSO4; (d)25% BaSO4 |

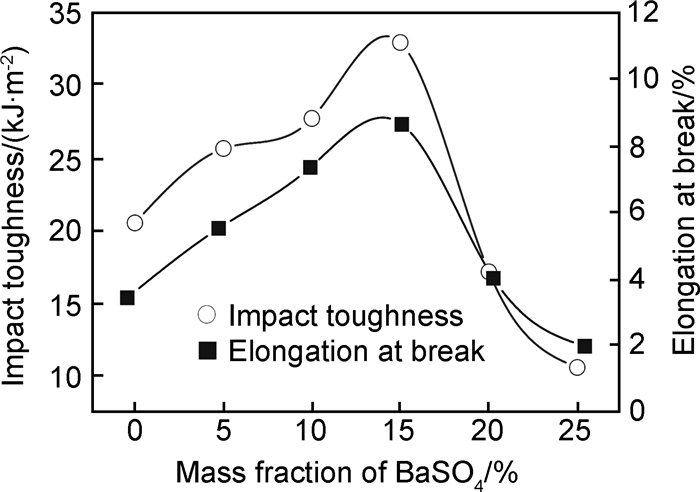

PLA混杂复合材料的冲击韧度如图 2所示。随着BaSO4含量的增加,混杂材料的冲击韧度呈现先大幅提高,而后又降低的变化趋势。在添加量为15%时,冲击韧度的最大值为32.91 kJ/m2,较未改性体系(20.52 kJ/m2)提高了60.38%。在复合体系中,由于CaCO3和BaSO4等无机粒子的存在,在受到外力作用时,在粒子的周围会形成应力集中区域。这种应力集中容易使粒子周围产生三维应力场,进而导致在粒子-聚合物的界面处形成界面分离和空穴化现象;同时,由于受到高速冲击载荷的作用,处于粒子之间的基体更容易形成剪切屈服,而非引发银纹[15]。这两种过程均将消耗大量的能量而大幅提高材料的冲击韧度。从图中看出,当BaSO4的添加量较低时(不超过15%),CaCO3和BaSO4的共存明显提高了混杂体系的冲击韧度,显示出两种无机粒子在共混增韧PLA中具有显著的协同效应。但过多的BaSO4的引入却使得这种协同增韧效果大幅降低,导致PLA混杂复合材料的冲击韧度甚至低于PLA/CaCO3体系。

|

图 2 PLA混杂复合材料的冲击韧度和断裂伸长率 Fig. 2 Impact toughness and elongation at break of PLA hybrid composites |

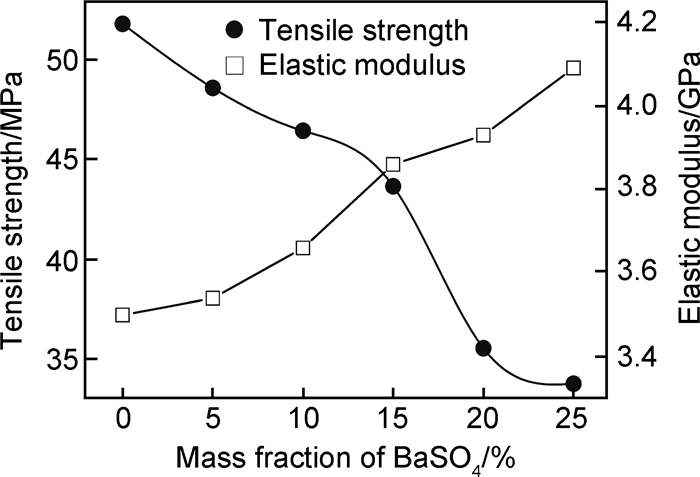

作为材料在准静态拉伸性能的韧性指标,断裂伸长率表现出了与冲击韧度相似的变化趋势,如图 2所示。当BaSO4的含量为15%时,PLA混杂复合材料的断裂伸长率具有最大值,较PLA/CaCO3体系大幅提高了151.90%,这主要归结于BaSO4和CaCO3粒子对PLA基体的协同增韧的缘故。BaSO4的引入对材料的抗拉强度和弹性模量的影响效果截然不同(见图 3)。随着BaSO4的增加,抗拉强度逐渐降低,而弹性模量却持续上升。Wang等[15]在BaSO4增韧聚丙烯(PP)体系中也报道了类似的研究结果。一般而言,增强材料与基体之间的界面性能在很大程度上影响了其抗拉强度,界面结合越强,材料抗拉强度往往越高。然而,在PLA混杂复合材料中,由于无机粒子(包括CaCO3和BaSO4)与PLA基体之间的界面结合并不特别紧密,只形成了中等强度的界面黏合,在外力作用下容易发生界面解离和空穴化,界面的应力传递效应变差,外加载荷难以被无机粒子所分担。因此,无机粒子在基体中形成了大量应力集中点将导致抗拉强度的降低,且无机粒子含量越高,抗拉强度的降低幅度越明显。但是,由于不同尺寸的无机粒子在基体中的弥散分布,在材料的塑性变形过程中起到了明显的钉扎效应,能够限制PLA基体的塑性变形,从而使得混杂材料的弹性模量随无机粒子的含量增加而稳步上升。

|

图 3 PLA混杂复合材料的拉伸强度和弹性模量 Fig. 3 Tensile strength and elastic modulus of PLA hybrid composites |

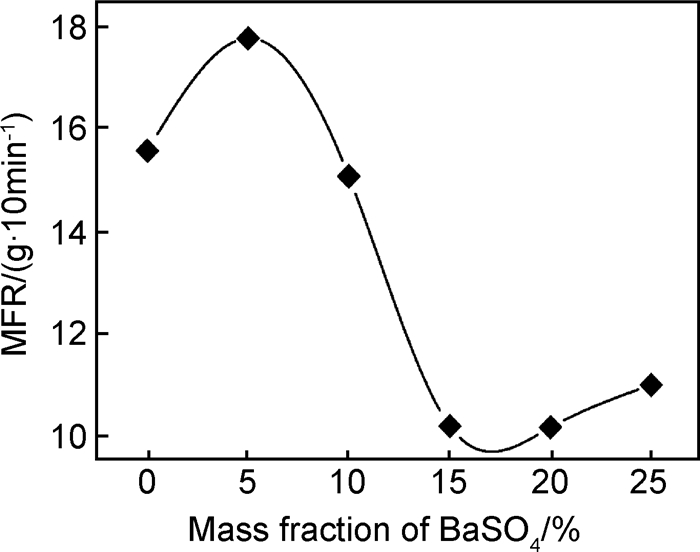

PLA混杂复合材料的熔体流动速率(MFR)与BaSO4添加量的关系如图 4所示。随着BaSO4的含量增加到15%,MFR从15.58g/10min先稍提高到17.78g/10min,而后又急剧下降到10.17g/10min,降幅为34.72%。在熔融状态下,少量无机粒子的引入能够增大分子间距,使大分子链之间的滑移变得容易,因而提高了MFR。但较多无机粒子的引入增大了其与聚合物大分子间内摩擦,阻碍了分子链的运动,从而使MFR大幅下降。从图中还可以看出,当BaSO4的含量超过15%时,MFR变得平缓,而后出现稍有增大的趋势。这可能是由于BaSO4粒子的密度要比PLA大得多(PLA为1.25g/cm3,BaSO4为4.2g/cm3),在BaSO4含量过高时,导致PLA混杂复合材料的密度要显著高于PLA/CaCO3体系,反而导致了复合材料的MFR增加。

|

图 4 PLA混杂复合材料的熔体流动速率 Fig. 4 Melt flow rate of PLA hybrid composites |

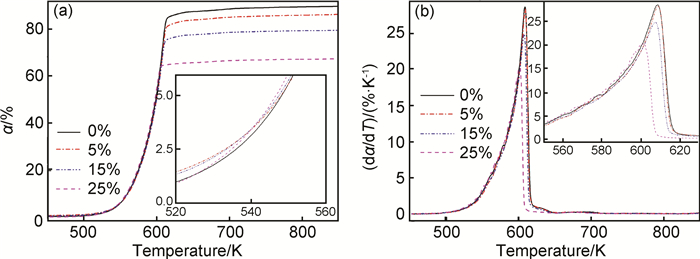

图 5显示了PLA混杂复合材料的质量转化率(α)以及质量转化速率(dα/dT)与温度之间关系的TGA和DTG曲线。由图可见,复合材料的热分解过程为一阶失重。未加BaSO4体系的起始分解温度(对应于α=5%的温度)和最大失重温度(对应于dα/dT为最大值时的温度)分别为548.14K和608.30K。少量BaSO4(不高于15%)的引入对PLA的分解行为影响甚微,其特征温度几乎没有变化。而当BaSO4的含量达到25%时,复合材料的起始分解温度为546.68K,最大失重温度是600.45K,分别向低温方向偏移了1.46K和7.85K。这可能是由于较高含量的无机粒子在基体中形成团聚体,在受热过程中易形成局部热量不均衡而导致PLA基体提前发生分解,从而在图 5中显示混杂体系中PLA相的TGA和DTG曲线稍微向低温偏移的变化趋势。此外,图 5(a)还显示了复合材料的残余质量随着BaSO4的含量增加而明显上升,这主要与混杂体系中无机粒子的含量增加密切相关。

|

图 5 PLA混杂复合材料的TGA (a)和DTG (b)曲线 Fig. 5 TGA (a) and DTG (b) curves of PLA hybrid composites |

(1)较低含量的超细BaSO4能够在PLA基体中呈单颗粒分散均匀,且界面相容性较好,能够显著改善PLA的韧性。在BaSO4的质量分数为15%时,PLA混杂复合材料冲击韧度和断裂伸长率均达到最高值,分别较PLA/CaCO3体系提高了60.38%和151.90%。

(2)随着超细BaSO4的增加,PLA混杂复合材料的拉伸强度逐渐下降,而弹性模量持续上升。超细BaSO4的存在总体上降低了混杂体系的熔体流动速率(MFR),当含量为15%时,使复合材料的MFR下降了约34.72%,显示较高含量的超细BaSO4不利于提高复合体系的成型加工工艺性。

(3)适量超细BaSO4的加入不会改变PLA的热分解行为,但含量较高时则会使PLA的分解温度稍微向低温方向偏移。

| [1] | CHEN X L, WANG L M, SHI J G, et al. Effect of barium sulfate nanoparticles on mechanical properties and crystallization behaviour of HDPE[J]. Polymers & Polymer Composites,2010, 18 (3) : 145 –152. |

| [2] | NEZBENOVA E, PONESICKY J, SOVA M. Influence of calcium carbonate on the toughness of polypropylene[J]. Acta Polymerica,1990, 41 (1) : 36 –42. DOI: 10.1002/actp.1990.010410109 |

| [3] | FU Q, WANG G. Effect of morphology on brittle-ductile transition of HDPE/CaCO3 blends[J]. Journal of Applied Polymer Science,1993, 49 (11) : 1985 –1988. DOI: 10.1002/app.1993.070491115 |

| [4] | BARTCZAK Z, ARGON A S, COHEN R E, et al. Toughness mechanism in semi-crystalline polymer blends: Ⅱ. High-density polyethylene toughened with calcium carbonate filler particles[J]. Polymer,1999, 40 (9) : 2347 –2365. DOI: 10.1016/S0032-3861(98)00444-3 |

| [5] | NAMPOOTHIRI K M, NAIR N R, JOHN R P. An overview of the recent developments in polylactide (PLA) research[J]. Bioresource Technology,2010, 101 (22) : 8493 –8501. DOI: 10.1016/j.biortech.2010.05.092 |

| [6] | ANDERSON K S, SCHRECK K M, HILLMYER M A. Toughening polylactide[J]. Polymer Review,2008, 48 (1) : 85 –108. DOI: 10.1080/15583720701834216 |

| [7] | 强涛, 于德梅. 聚乳酸增韧研究进展[J]. 高分子材料科学与工程,2010, 26 (9) : 167 –170. QIANG T, YU D M. Progress in toughening of PLA[J]. Polymer Materials Science and Engineering,2010, 26 (9) : 167 –170. |

| [8] | 车晶, 秦凡, 杨荣杰. 聚乳酸/蒙脱土纳米复合材料的原位聚合及表征[J]. 材料工程,2011 (1) : 28 –33. CHE J, QIN F, YANG R J. Polylactide/montmorillonite nanocomposites in-situ polymerization and characterization[J]. Journal of Materials Engineering,2011 (1) : 28 –33. |

| [9] | HASHIMA K, NISHITSUJI S, INOUE T. Structure-properties of super-tough PLA alloy with excellent heat resistance[J]. Polymer,2010, 51 (17) : 3934 –3939. DOI: 10.1016/j.polymer.2010.06.045 |

| [10] | OYAMA H T. Super-tough poly (lactic acid) materials: reactive blending with ethylene copolymer[J]. Polymer,2009, 50 (3) : 747 –751. DOI: 10.1016/j.polymer.2008.12.025 |

| [11] | 冯玉林, 殷敬华, 姜摇伟, 等. 环氧基团功能化弹性体增韧聚乳酸的性能[J]. 高等学校化学学报,2012, 33 (2) : 400 –403. FENG Y L, YIN J H, JIANG Y W, et al. Properties of poly (lactic acid) toughened by epoxy-functionalized elastomer[J]. Chemical Journal of Chinese Universities,2012, 33 (2) : 400 –403. |

| [12] | SU Z Z, LI Q Y, LIU Y J, et al. Compatibility and phase structure of binary blends of poly (lactic acid) and glycidyl methacrylate grafted poly (ethylene octane)[J]. European Polymer Journal,2009, 45 (8) : 2428 –2433. DOI: 10.1016/j.eurpolymj.2009.04.028 |

| [13] | SHI Q F, CHEN C, GAO L, et al. Physical and degradation properties of binary or ternary blends composed of poly (lactic acid), thermoplastic starch and GMA grafted POE[J]. Polymer Degradation and Stability,2011, 96 (1) : 175 –182. DOI: 10.1016/j.polymdegradstab.2010.10.002 |

| [14] | 张留进, 陈广义, 魏志勇, 等. 不同增容剂对POE增韧聚乳酸性能的影响[J]. 高分子材料科学与工程,2012, 28 (6) : 57 –60. ZHANG L J, CHEN G Y, WEI Z Y, et al. Effect of different compatibilizers on the property of PLA/POE composites[J]. Polymer Materials Science and Engineering,2012, 28 (6) : 57 –60. |

| [15] | WANG K, WU J S, YE L, et al. Mechanical properties and toughening mechanisms of polypropylene/barium sulfate composites[J]. Composites Part A: Applied Science and Manufacturing,2003, 34 (11-12) : 1199 –1205. |

| [16] | ZUIDERDUIN W C J, WESTZAAN C, HUETINK J, et al. Toughening of polypropylene with calcium carbonate particles[J]. Polymer,2003, 44 (1) : 261 –275. DOI: 10.1016/S0032-3861(02)00769-3 |

2016, Vol. 44

2016, Vol. 44