文章信息

- 张林伟, 王鲁, 王全胜, 陆磊, 宁先进

- ZHANG Lin-wei, WANG Lu, WANG Quan-sheng, LU Lei, NING Xian-jin

- 冷喷涂CoNiCrAlY涂层在Na2SO4熔盐中的热腐蚀行为

- Hot Corrosion Behavior of Cold-sprayed CoNiCrAlY Coating in Na2SO4 Salt

- 材料工程, 2016, 44(11): 45-50

- Journal of Materials Engineering, 2016, 44(11): 45-50.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.11.007

-

文章历史

- 收稿日期: 2015-01-05

- 修订日期: 2016-07-20

2. 北京理工大学 材料学院, 北京 100081

2. School of Materials Science and Engineering, Beijing Institute of Technology, Beijing 100081, China

在含有Na2SO4, NaCl和V2O5等腐蚀介质的服役环境中,当燃气轮机热端部件的工作温度低于950℃时,会出现腐蚀介质沉积引起的热腐蚀。与常见的高温氧化相比,热腐蚀使热端部件的失效速率大为增加。为保证燃气轮机的安全稳定运行,除改进高温合金的成分、制备工艺和工件设计外,使用高温防护涂层是一种有效的办法。MCrAlY涂层是目前应用和研究最为广泛的高温防护涂层之一[1-5]。

目前,MCrAlY涂层制备通常采用真空等离子喷涂(Vacuum Plasma Spraying, VPS)、超音速火焰喷涂(High-Velocity Oxygen-Fuel Spraying, HVOF)和电子束辅助物理气相沉积(Electron Beam Physical Vapor Deposition, EB-PVD)等方法。VPS和EB-PVD制备的涂层致密,与基体结合强度高,但其成本较高,且工件尺寸受真空室大小的限制。HVOF虽然成本较低,但其制备的涂层含氧量相对较高,且涂层的致密度也不如VPS和EB-PVD高。近年来发展起来的冷喷涂技术可实现固态粒子在低温、高速下沉积,所制备涂层具有氧含量低、致密度高的特征,因此被认为是最有潜力的MCrAlY涂层制备技术之一[5]。现有研究表明[6-10],冷喷涂的MCrAlY涂层展现出良好的抗高温氧化性能,但对其抗热腐蚀性能的研究报道不多。本研究利用冷喷涂技术制备了MCrAlY涂层,分析了涂层的组织结构特征,并对涂层进行真空预氧化处理,考察了涂层在900℃的Na2SO4熔盐中的热腐蚀行为。

1 实验方法实验用基体材料为镍基高温合金GH49,其名义成分(质量分数/%,下同)为9.5~11.0 Cr,14.0~16.0 Co,5.0~6.0 W,4.5~5.5 Mo,3.7~4.4 Al,1.4~1.9 Ti,余量为Ni。实验用喷涂粉末为商用CoNiCrAlY粉末,名义成分为32Ni,21Cr,8Al,0.5Y,余量为Co,粉末平均粒径为11.25μm。喷涂设备采用冷喷涂设备(KM-CDS 3.2),工作气体为氦气,入口压力与温度分别为620kPa和520℃,喷涂距离为10mm,送粉率为18g·min-1。喷涂完成后,将试样置于真空热处理炉中在1050℃下进行预氧化处理,保温时间为4h,真空压强为10-3Pa。将喷涂态涂层和真空热处理(Vacuum Heat Treatment, VHT)涂层在900℃下进行涂盐热腐蚀实验,盐成分为Na2SO4,涂盐量为3~4mg/cm2,每隔10h取出冷却至室温,于沸水中洗去盐膜,然后重新涂盐。采用LECO TC-436氧氮分析仪测定涂层中的氧含量;采用附带能谱仪(EDS)的FEI Quanta 200F场发射扫描电镜(SEM)对涂层腐蚀前后表面和截面形貌进行观察和成分分析;用BRUKER D8 Advance X射线衍射仪(XRD)对涂层腐蚀前后的产物进行物相分析;用Image-pro plus6.0图像分析软件测定涂层孔隙率和氧化膜、腐蚀层厚度。

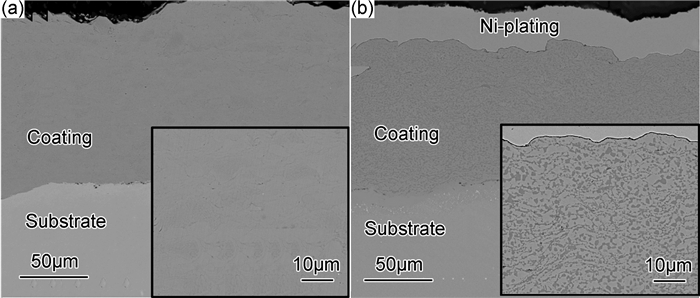

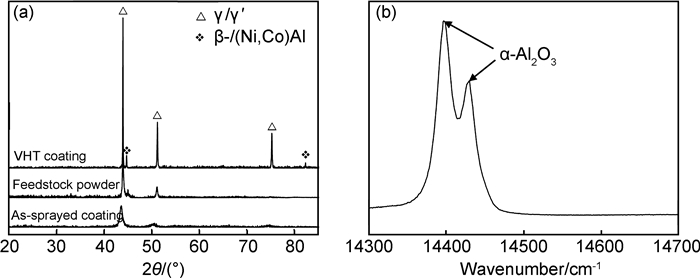

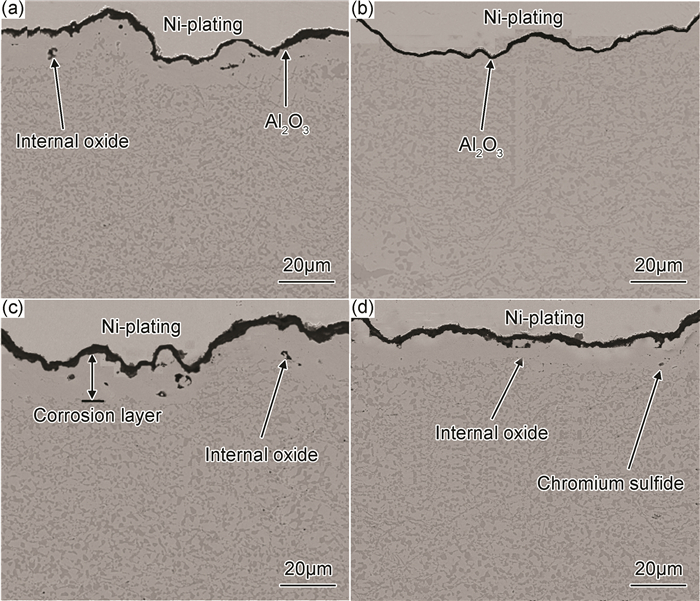

2 结果与分析 2.1 涂层微观结构表征图 1为预氧化前后CoNiCrAlY涂层的截面形貌。从图 1(a)可以看出,喷涂态涂层无明显氧化物夹杂且孔隙率较低。经测定,喷涂态涂层的含氧量为0.12%,略高于喷涂粉末的含氧量0.076%,表明粉末在喷涂过程中基本未发生氧化。定量金相分析结果表明其孔隙率小于0.28%(体积分数),涂层致密度较高,其原因在于高速粒子碰撞基体或已沉积涂层表面时,颗粒发生了夯实致密化效应[11]。从图 1(b)可以看出,真空预氧化处理在涂层表面形成了致密、连续、均匀的氧化膜。统计结果表明,氧化膜平均厚度为0.26μm。经XRD和拉曼荧光光谱分析可知,此氧化膜为α-Al2O3(图 2)。图 1(b)结合EDS和XRD (图 2)分析可以发现,预氧化处理后,涂层从单一的γ-matrix Co-Ni-Cr固溶体单相结构转变为γ-matrix Co-Ni-Cr固溶体和β-(Ni, Co) Al金属间化合物双相结构,其中灰色物质为金属间化合物,基体相为固溶体。

|

图 1 涂层截面形貌(a)喷涂态涂层; (b)真空预氧化涂层 Fig. 1 Cross-sectional images of coating (a) as-sprayed coating; (b) VHT coating |

|

图 2 涂层XRD衍射图 Fig. 2 XRD patterns of as-sprayed and VHT coating |

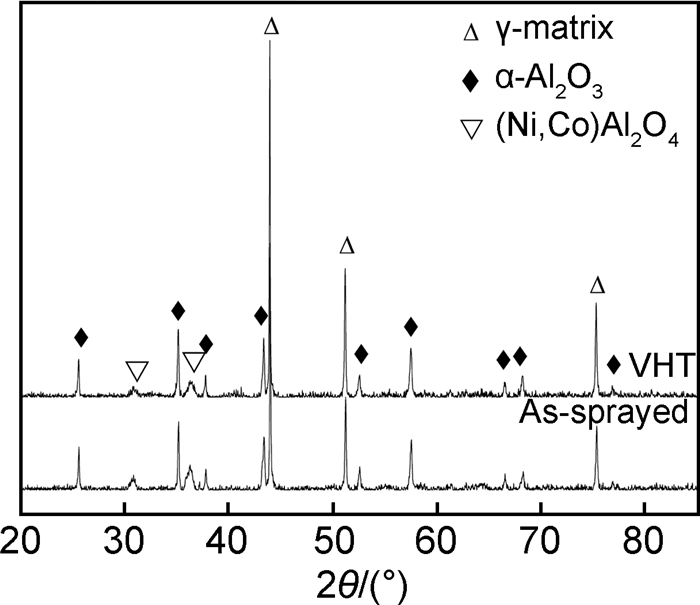

图 3为喷涂态涂层和预氧化涂层腐蚀150h后表面产物的XRD谱图。腐蚀150h后,两种涂层表面的腐蚀产物均为α-Al2O3和尖晶石氧化物。

|

图 3 涂层腐蚀150h后表面产物的XRD衍射图 Fig. 3 XRD patterns of coatings after corrosion for 150h |

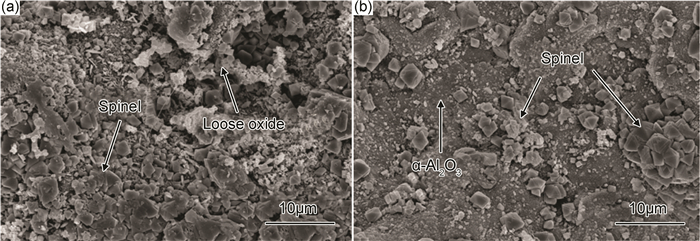

图 4为喷涂态涂层和预氧化涂层腐蚀150h后的表面形貌。腐蚀150h后,两种涂层表面产物均以α-Al2O3为主,同时还有一定量的尖晶石氧化物,这与图 3的XRD结果相对应。喷涂态涂层局部出现疏松腐蚀产物,而预氧化涂层表面氧化膜则无明显开裂和剥落。

|

图 4 涂层腐蚀150h后表面形貌图(a)喷涂态涂层; (b)预氧化涂层 Fig. 4 Surface morphologies of coatings after corrosion for 150h (a) as-sprayed coating; (b) VHT coating |

图 5为喷涂态涂层和预氧化涂层腐蚀100h和150h后的截面形貌。腐蚀100h后,预氧化涂层内部无腐蚀产物出现,而喷涂态涂层在连续氧化膜下方开始出现黑色和灰色点状腐蚀产物。EDS分析表明,黑色物质为Al的氧化物(主要为Al2O3),灰色物质为硫化物。当腐蚀时间增加到150h后,两种涂层内部均出现腐蚀产物。同时,涂层表面均生成以α-Al2O3为主的连续氧化膜,且氧化膜无明显开裂和剥落。在热腐蚀过程中,MCrAlY涂层主要通过在表面形成保护性的Al2O3膜阻止O和S的快速侵入,从而延缓热腐蚀进程。在腐蚀开始阶段,预氧化处理在涂层预制的氧化膜将熔盐与涂层隔开,使涂层内部免遭腐蚀,因此腐蚀100h后,预氧化涂层中仍无腐蚀产物产生(图 5(b))。相对应的是,腐蚀100h后,喷涂态涂层内部已出现少量腐蚀产物(图 5(a))。随着腐蚀时间的延长,根据酸碱熔融理论[12, 13],熔盐的碱度将增加,Al2O3膜发生溶解,氧化膜的溶解有利于O和S的内扩散,从而导致腐蚀150h后预氧化涂层内部也出现了少量硫化物和氧化物(图 5(d))。值得指出的是,腐蚀150h后,两种涂层表面均生成连续、致密的Al2O3膜,同时还可提供大量的Al以维持Al2O3膜的完整性,预计涂层还有较长的抗Na2SO4熔盐热腐蚀寿命。

|

图 5 涂层腐蚀后截面形貌(a)100h, 喷涂态涂层; (b)100h, 预氧化涂层; (c)150h, 喷涂态涂层; (d)150h, 预氧化涂层 Fig. 5 Cross-sectional images of coatings after hot corrosion (a)100h, as-sprayed coating; (b)100h, VTH coating; (c)150h, as-sprayed coating; (d)150h, VTH coating |

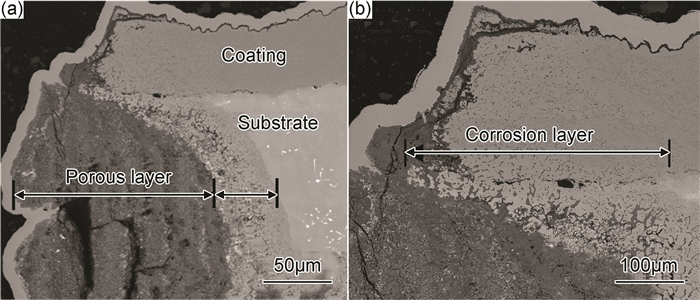

图 6为预氧化涂层腐蚀150h后边缘区域的截面形貌。腐蚀150h后,基体合金遭受了严重的热腐蚀,腐蚀层包括厚度约400~600μm的多孔层和厚度约200μm的内氧化和内硫化层。而预氧化涂层出现两种组织形态,离基体稍远的涂层几乎不发生腐蚀,而靠近基体的涂层内部出现了较多的腐蚀产物,越靠近基体涂层腐蚀深度越大(约为400μm)。本实验所用的基体合金GH4049中Al和Cr含量都较低,在热腐蚀过程中,其表面无法形成连续的保护性氧化膜,O和S能大量侵入基体内部从而使基体遭受严重的热腐蚀破坏。受基体的影响,涂层侧面的氧化膜容易开裂和剥落。保护性氧化膜一旦发生剥落,周围环境中的O和S将大量侵入,从而使涂层发生内氧化和内硫化。从以上结果可以看出,基体合金自身基本不具备抗热腐蚀能力,MCrAlY涂层的腐蚀防护效果直接影响其服役寿命。热腐蚀过程中,MCrAlY涂层主要通过β相中富含的Al扩散至涂层表面生成Al2O3膜从而保护基体免遭快速腐蚀破坏。因此,涂层中Al含量的消耗速率在一定程度上决定了涂层的抗热腐蚀寿命。

|

图 6 预氧化涂层腐蚀150h后边缘区域的截面形貌 Fig. 6 Cross-sectional images of the edge of VHT coating after corrosion for 150h |

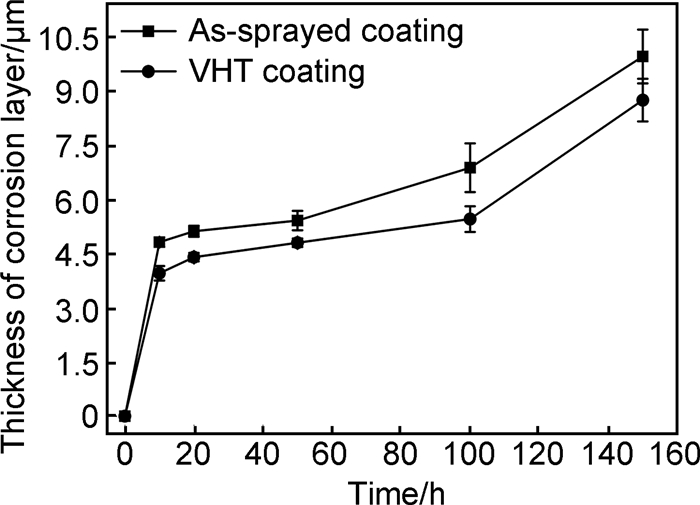

图 7为喷涂态涂层和预氧化涂层贫Al区厚度随热腐蚀时间变化的曲线(涂层边缘区域受基体影响较大,不在测量范围之内)。可以看出,腐蚀的前100h内,两种涂层的贫Al区厚度增加都较为缓慢,其中预氧化涂层增加较缓慢,这是因为预氧化涂层在前100h内没有发生内氧化和内硫化,涂层中Al含量的减少只是由于表面氧化膜厚度的增加。当腐蚀时间延长到150h后,两种涂层的贫Al区厚度都大幅增加,分别为(9.96±0.74)μm和(8.74±0.49)μm。涂层中Al元素的消耗途径主要有:(1)通过和周围环境中的氧气反应形成保护性氧化膜;(2)腐蚀过程中的内氧化。腐蚀150h后,两种涂层内部都发生一定程度的内氧化,内氧化消耗了涂层中大量的Al,导致Al贫化区厚度大幅增加。以上结果表明,预氧化处理能有效延缓O和S向涂层内侵入的速率,从而减少涂层中Al的消耗,提高涂层的抗热腐蚀性能。

|

图 7 涂层腐蚀层厚度随时间变化曲线 Fig. 7 Corrosion layer thickness against corrosion time after corrosion for 150h |

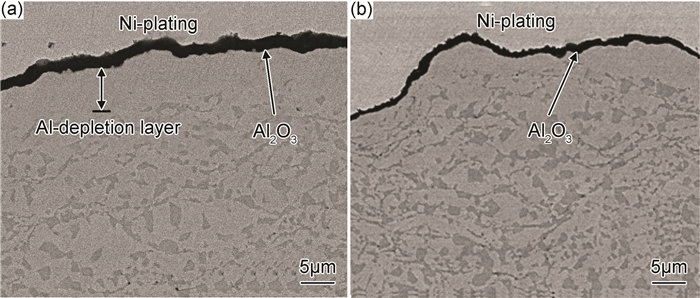

作为对比,考察了喷涂态涂层和预氧化涂层在900℃下静态空气中的恒温氧化行为。图 8为两种涂层氧化150h后的截面形貌。氧化150h后,两种涂层表面都生成连续、致密的Al2O3膜。经测量,氧化膜厚度分别为(1.42±0.09)μm和(0.98±0.08)μm。对比涂层的热腐蚀形貌,可发现:(1)氧化膜厚度相差较大。以喷涂态涂层为例,涂层在单一Na2SO4中腐蚀150h后表面氧化膜厚度约为高温氧化后的2倍;(2) Al贫化区的厚度相差较大。高温氧化过程中,涂层中的Al消耗只用于形成表面氧化膜,而在熔盐腐蚀过程中,涂层内部氧化物的形成也会消耗大量的Al。以喷涂态涂层为例,涂层在单一Na2SO4中腐蚀150h后Al贫化区厚度约为高温氧化后的2倍。

|

图 8 涂层在900℃下氧化150h后的截面形貌图(a)喷涂态涂层;(b)预氧化涂层 Fig. 8 Cross-sectional images of coatings after oxidation for 150h at 900℃ (a) as-sprayed coating; (b) VHT coating |

以上事实说明,高温热腐蚀能以数倍的速率消耗涂层中的有益元素Al,对涂层的破坏作用远大于高温氧化。

3 结论(1)冷喷涂CoNiCrAlY涂层含氧量为0.12%, 略高于喷涂粉末的含氧量0.076%。涂层致密度高,孔隙率小于0.28%。真空预氧化在涂层表面制备了致密、连续、均匀的α-Al2O3氧化膜,氧化膜平均厚度约为0.26μm。

(2)热腐蚀150h后,喷涂态涂层和真空预氧化涂层表面都生成以α-Al2O3为主的连续氧化膜,两种涂层都发生内氧化和内硫化。真空预氧化处理有效地减缓S和O元素向涂层内扩散的速率,从而提高了涂层的抗Na2SO4熔盐热腐蚀性能。

(3)高温热腐蚀对涂层的破坏作用远大于高温氧化。在相同温度下,涂层在单一Na2SO4熔盐中腐蚀时,Al的消耗速率约为高温氧化时的2倍。

| [1] | RABIEI A, EVANS A G. Failure mechanisms associated with the thermally grown oxide in plasma-sprayed thermal barrier coating[J]. Acta Materialia,2000, 48 (15) : 3963 –3976. DOI: 10.1016/S1359-6454(00)00171-3 |

| [2] | PADTURE N P, GELL M, JORDAN E H. Thermal barrier coatings for gas-turbine engine applications[J]. Science,2002, 296 (5566) : 280 –284. DOI: 10.1126/science.1068609 |

| [3] | NICHOLLS J R. Advance in coating design for high-performance gas turbines[J]. MRS Bull,2003, 28 (9) : 659 –670. DOI: 10.1557/mrs2003.194 |

| [4] | 杜仲, 王全胜, 柳彦博, 等. 真空预氧化处理对热障涂层静态氧化行为的影响[J]. 航空材料学报,2015, 35 (5) : 27 –31. DU Z, WANG Q S, LIU Y B, et al. Effect of vacuum pre-oxidation treatment on oxidation behavior of thermal barrier coating[J]. Journal of Aeronautical Materials,2015, 35 (5) : 27 –31. |

| [5] | 张新格, 邓畅光, 邓春明, 等. NiCrAlY涂层抗氧化性及氧化过程中的微观结构演变[J]. 航空材料学报,2015, 35 (5) : 21 –26. ZHANG X G, DENG C G, DENG C M, et al. Oxidation resistance of NiCrAlY coating and evolution of microstructures during oxidation[J]. Journal of Aeronautical Materials,2015, 35 (5) : 21 –26. |

| [6] | ASSADI H, GARTNER F, STOLTENHOFF T, et al. Bonding mechanism in cold gas spraying[J]. Acta Materialia,2003, 51 (15) : 4379 –4394. DOI: 10.1016/S1359-6454(03)00274-X |

| [7] | RICHER P, YANDOUZI M, BEAUVAIS L, et al. Oxidation behaviour of CoNiCrAlY bond coats produced by plasma, HVOF and cold gas dynamic spraying[J]. Surface and Coatings Technology,2010, 204 (24) : 3962 –3974. DOI: 10.1016/j.surfcoat.2010.03.043 |

| [8] | CHEN W R, IRISSOU E, WU X, et al. The oxidation behavior of TBC with cold spray CoNiCrAlY bond coat[J]. Journal of Thermal Spray Technology,2011, 20 (1-2) : 132 –138. DOI: 10.1007/s11666-010-9601-1 |

| [9] | ZHANG Q, LI C J, LI C X, et al. Study of oxidation behavior of nanostructured NiCrAlY bond coatings deposited by cold spraying[J]. Surface and Coatings Technology,2008, 202 (14) : 3378 –3384. DOI: 10.1016/j.surfcoat.2007.12.028 |

| [10] | 张林伟, 王鲁, 王全胜, 等. 真空预氧化对冷喷涂NiCoCrAlY涂层氧化行为的影响[J]. 材料工程,2014 (1) : 1 –5, 29. ZHANG L W, WANG L, WANG Q S, et al. Effect of vacuum pre-oxidation on oxidation behavior of NiCoCrAlY coating prepared by cold spray[J]. Journal of Materials Engineering,2014 (1) : 1 –5, 29. |

| [11] | STEENKISTE T H V, SMITH J R, TEETS R E. Aluminum coating via kinetic spray with relatively large powder particles[J]. Surface and Coatings Technology,2002, 154 (2-3) : 237 –252. DOI: 10.1016/S0257-8972(02)00018-X |

| [12] | GOEBE J A, PETTIT F S. Na2SO4-induced accelerated oxidation (hot corrosion) of nickel[J]. Metallurgical Transactions,1970, 1 (7) : 1943 –1954. DOI: 10.1007/BF02642794 |

| [13] | RAPP R A. Hot corrosion of materials: a fluxing mechanism?[J]. Corrosion Science,2002, 44 (2) : 209 –221. DOI: 10.1016/S0010-938X(01)00057-9 |

2016, Vol. 44

2016, Vol. 44