文章信息

- 刘为东, 罗震, 敖三三, 谈辉

- LIU Wei-dong, LUO Zhen, AO San-san, TAN Hui

- 基于涡轮叶片修复的电解修型非加工面保护工艺

- Non-machined Surface Protection Process of Electrochemical Machining Based on Repaired Turbine Blade

- 材料工程, 2016, 44(11): 16-21

- Journal of Materials Engineering, 2016, 44(11): 16-21.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.11.003

-

文章历史

- 收稿日期: 2015-02-02

- 修订日期: 2016-04-05

2. 天津大学 天津市现代连接技术重点实验室, 天津 30007

2. Tianjin Key Laboratory of Advanced Joining Technology, Tianjin University, Tianjin 300072, China

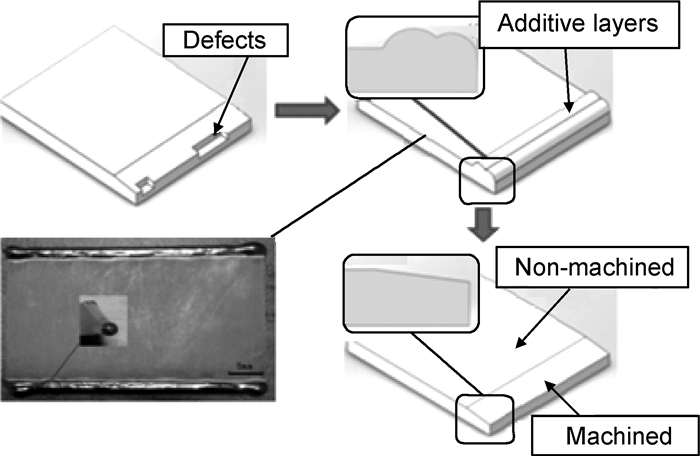

工作中的航空发动机叶片不仅要承受高温,还受到高转速下高压腐蚀性燃气的冲击,极易形成缺陷,必须及时修复以保障其运行安全[1]。受损叶片经堆焊填补缺陷后,具有粗糙的堆焊层形貌特征[2],需修型以恢复其原始尺寸,因此叶片修复工艺链主要包括堆焊与修型两大步骤[3],如图 1所示。前人对堆焊技术进行了大量研究[4-6],而关于后期修型技术的研究,集中于对目前采用的机械磨削设备与工艺改进。采用机械磨削对叶片修型,存在刀具损耗大、易造成表面烧伤、残余应力过大、生产效率低等问题[7]。随着航空维修业对效率、成本的追求,磨削修型已难以满足叶片修复的需求[3]。

|

图 1 叶片修复工艺链 Fig. 1 Process chain of blade repairing |

电解加工作为非接触加工技术,不存在机械加工中的切削力和切削热、电火花加工中的热影响,具有加工效率高等优点[8-11]。电解加工已被用于叶片制造,具有极高效率与可用精度[3, 12]。电解加工用于叶片修复中的修型,具有提高修复效率的潜力。

与叶片制造不同,叶片修复仅在缺陷区进行,修复后的叶片不仅要求消除缺陷,而且非加工面需保持原始精度。钛合金是常见的叶片材料,其电解工艺规律特殊,加工中易出现定域性差、杂散腐蚀严重等问题[12]。传统的直接修型工艺中,非加工面暴露在电解液中,受杂散电流作用[13],易形成杂散腐蚀,影响非加工面质量,劣化修复精度。

为提高精度,前人研究了非线性特性电解液、辅助阳极、高频低脉宽电源等工艺[10]。虽然上述工艺能够减弱分散电流影响,但是无法完全消除杂散腐蚀,难以满足叶片修复的精度要求。绝缘层工艺通过隔离非加工面与电解液,可完全防止杂散腐蚀。但是绝缘层的隔离作用,将造成修型区与绝缘区电流密度的差异较大,进而导致修型区与绝缘区的加工量差异较大,在交界处产生“台阶”状缺陷。

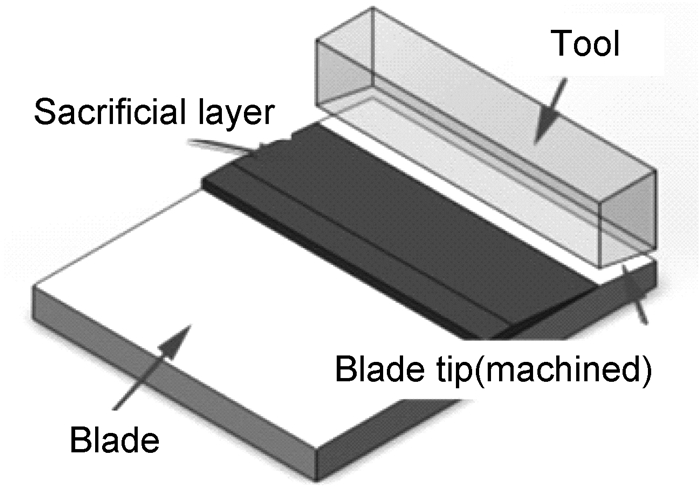

可见,必须综合考虑杂散电流隔离与交界处电流密度分布特征,发挥两种工艺的优势。因此,本研究提出牺牲层工艺。如图 2所示,钛合金薄层作为牺牲层,安装于非加工面上。牺牲层具有保护层与阳极的双重作用,既作为保护层,隔离杂散电流,防止杂腐;又作为阳极,与堆焊层同时被蚀除,防止“台阶”缺陷。在本研究中,基于电场的数值计算,分析了牺牲层工艺的可行性,并通过实验验证了牺牲层工艺的加工精度、表面粗糙度与可靠性。

|

图 2 牺牲层工艺示意图 Fig. 2 Schematic sacrificial layer process |

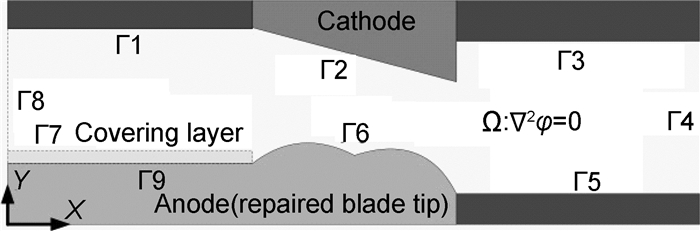

为分析牺牲层工艺的可行性,对叶尖表面电流密度分布进行数值计算,2D模型结构如图 3所示。在模型中按照表 1的规律定义Γ1~Γ9边界,可以实现直接修型、绝缘层与牺牲层3种工艺的数值计算。

|

图 3 仿真模型 Fig. 3 Simulation model |

| Boundary | Processing mode | ||

| Directly shaping | Insulated layer | Sacrificial layer | |

| Anode | Γ6,Γ9 | Γ6 | Γ6,Γ7 |

| Cathode | Γ2 | Γ2 | Γ2 |

| Insulated | Γ1,Γ3,Γ4, Γ5,Γ8 |

Γ1,Γ3,Γ4, Γ5,Γ7,Γ8 |

Γ1,Γ3,Γ9, Γ4,Γ5,Γ8 |

其中,Γ表示几何模型边界,Ω表示加工间隙电解液区域。

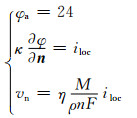

数值计算中,采用如下数学模型[14],

|

(1) |

阳极边界:

|

(2) |

阴极边界:

|

(3) |

钛合金电解工艺规律特殊,仅当电流密度达到阈值,材料才能均匀蚀除,形成平整表面。上述特征与钛合金极化过程密切相关,但是描述极化的Bulter-Volmer方程中的i0等参数在当前的研究中难以获得[16]。为拟合钛合金电解特征,本研究引入阶跃函数keff。从物理量角度,可认为keff为钛合金在电解加工实验中的近似电流效率。

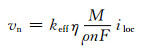

|

(4) |

|

(5) |

式(1)~(5)中,φ为电场各点电位,vn为阳极表面法向电解速率,M为质量分数,ρ为钛合金密度,n为参与反应电子数,F为法拉第常数,iloc为阳极表面法向电流密度,n为阳极表面法向量,η为电流效率,κ为电解液电导率。

通过式(1)~(5),利用COMSOL软件求解,即可获得3种工艺的计算结果,为了便于分析,计算结果表示为加工间隙电流线分布与阳极表面电流密度分布曲线。

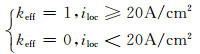

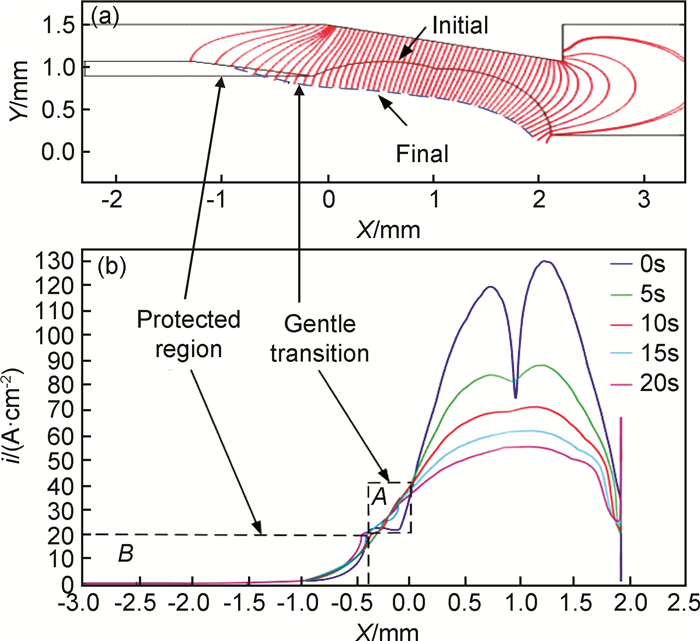

如图 4(a)所示,直接修型定域性差,作用于非加工面的分散电流造成杂散腐蚀,难以通过间接工艺彻底消除。阳极表面电流密度如图 4(b)所示,可见杂散电流密度小于阈值(20A/cm2),无法均匀去除钛合金,而使得材料中耐蚀差的α相先蚀除[3],形成聚集的腐蚀坑,劣化表面质量。

|

图 4 直接加工工艺(a)电流线分布;(b)电流密度分布 Fig. 4 Directly shaping process (a) current line distribution; (b) current density distribution |

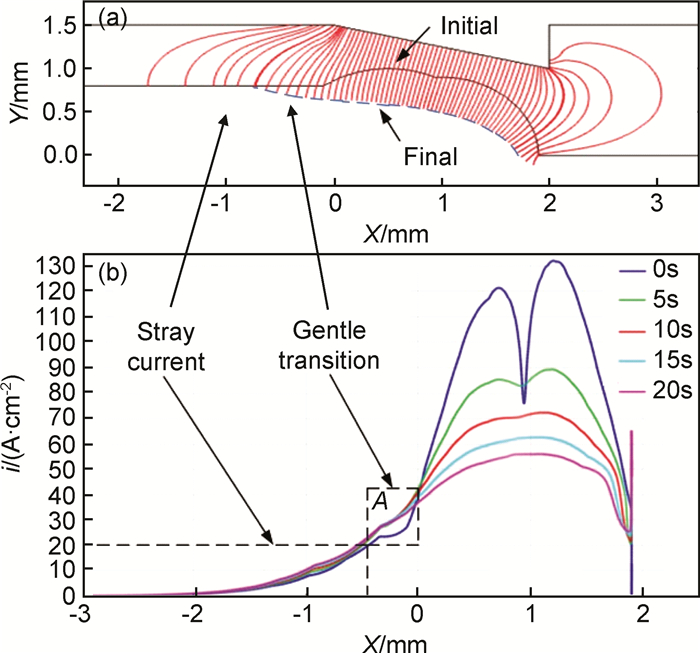

如图 5所示,绝缘层工艺中,通过绝缘层隔离,分散电流无法作用于非加工面,有效避免杂散腐蚀。但是,非加工区与修型区的交界处出现“台阶”缺陷。电解加工作为电化学加工技术,电流密度与加工速度成正比。绝缘层工艺中,非加工面电流密度为0,修型面电流密度急剧上升至70A/cm2,导致非加工面与修型面的加工量差异较大,造成最终的“台阶”状形貌;直接修型工艺中,交界处电流密度平缓增加,形成平缓叶尖外形。

|

图 5 绝缘层工艺(a)电流线分布;(b)电流密度分布 Fig. 5 Insulated layer process (a) current line distribution; (b) current density distribution |

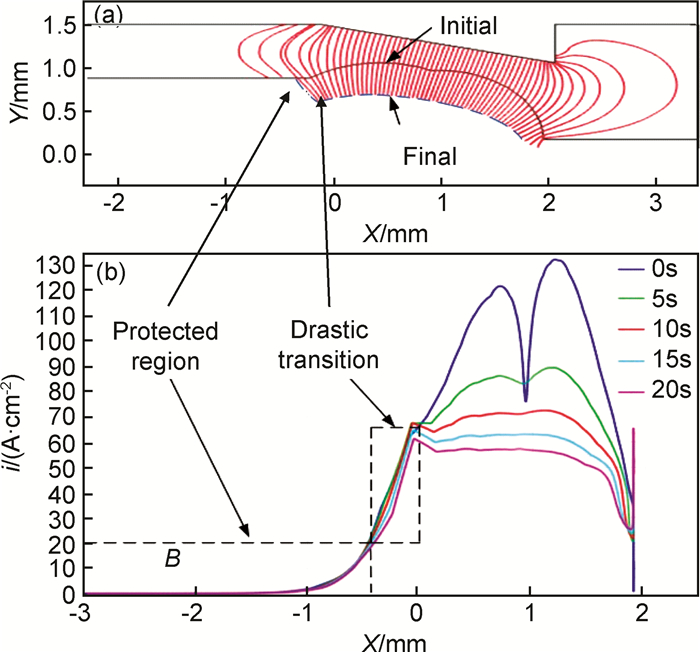

通过上述分析可见,理想电流密度分布应由图 4中A段与图 5中B段组成。数值计算结果显示,如图 6所示,牺牲层工艺的电流密度分布正符合此特征。牺牲层与叶片同为钛合金,将其视为整体,即与直接修型工艺相同,形成坡度平缓叶尖形貌;同时,牺牲层亦能隔离杂散电流,完全防止杂散腐蚀。故牺牲层工艺理论上能显著提高叶尖修型的精度。

|

图 6 牺牲层工艺(a)电流线分布;(b)电流密度分布 Fig. 6 Sacrificial layer process (a) current line distribution; (b) current density distribution |

为验证前文的分析与计算,证明牺牲层工艺的可行性。建立实验系统,对3种工艺进行了对比性实验。

2.1 实验系统实验中采用自制三轴联动卧式电解加工系统,见图 7。该系统配有40kHz的脉冲电源,输出电压为0~24V,最大输出电流为2000A,具有短路保护控制功能。电源系统、电解液系统与机床系统集成控制,可实现电压、电流、电解液压力等参数的自动控制及信号采集。

|

图 7 实验系统(a)机床系统;(b)电解液系统 Fig. 7 Experimental system (a) machining system; (b) electrolyte system |

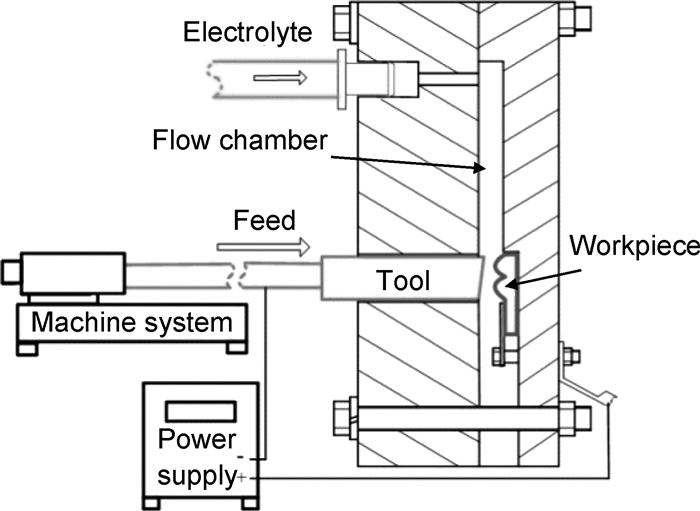

根据叶尖电解修型的需求,设计阴极系统,如图 8所示。其中,工具形状按照cosθ法设计[16];为得到均匀的流场分布,设计了侧向供液阴极流道。叶片模型采用板边微弧堆焊后的TC4钛合金薄板(50mm×30mm×2mm),如图 1所示。

|

图 8 阴极系统 Fig. 8 Tool system |

根据TC4钛合金的电解加工特性,实验中采用前期研究中获得的优化工艺条件,如表 2所示。

| Condition | Value or materials |

| Workpiece material | TC4 |

| Tool material | Stainless steel |

| Electrolyte | 18%NaCl+EDTA |

| Electrolyte temperature/℃ | 35±2 |

| Electrolyte pump rate/(r·min-1) | 1800 |

| Machining voltage/V | 24 |

| Feed rate/(mm·min-1) | 0.6 |

| Time/s | 30 |

| Sacrificial layer | TC4 |

| Insulated layer | Plexiglas |

为精确评价不同工艺的修型效果,利用DVM5000 HD三维显微镜观察叶尖表面局部形貌,并摄取牺牲层工艺修型后的叶尖二维轮廓。此外,为保证牺牲层工艺的可靠性,连续对6组叶尖试样的两侧分别进行修型,采用SZX12型显微镜观察微观形貌。同时,通过Form Talysurf粗糙度仪测量修型面与非加工面粗糙度。

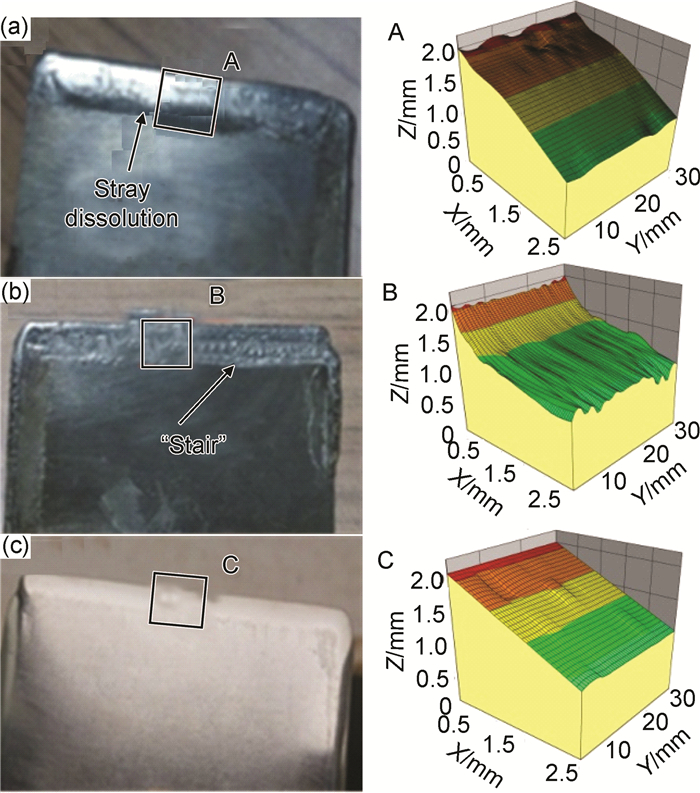

3 结果与讨论 3.1 3种工艺修型效果3种工艺修型效果如图 9所示,直接修型中非加工面出现了杂散腐蚀现象;对于绝缘层工艺,交界处形成“台阶”缺陷,影响流场分布,形成流纹。与上述传统工艺相比,牺牲层工艺防止了缺陷产生,得到精度较高的修型效果。

|

图 9 修型后叶尖的宏观形貌(a)直接修型工艺;(b)绝缘层工艺;(c)牺牲层工艺 Fig. 9 Macro profile of shaped blade tip (a) directly shaping; (b) insulated layer; (c) sacrificial layer |

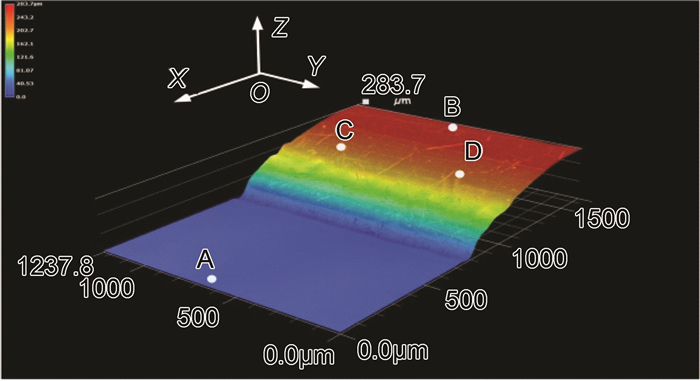

如图 10所示,摄取XOZ,YOZ截面的二维轮廓。可见,XOZ截面轮廓与仿真结果相同,无“台阶”、杂散腐蚀缺陷;YOZ截面轮廓较平直,可见牺牲层设计合理,电解修型过程稳定。

|

图 10 牺牲层工艺叶尖局部三维表面形貌 Fig. 10 Profile of blade tip with sacrificial layer process |

为验证牺牲层工艺的可靠性,连续对6组叶尖试样的两侧分别进行修型,加工过程稳定,每组修型时间为60s,加工出的试样如图 11(a)所示。叶尖截面如图 11(b)所示,6组实验结果相对误差较小,可见牺牲层工艺具有较好的重复精度与可靠性,为叶尖进一步的精加工创造了条件。

|

图 11 牺牲层工艺连续实验结果(a)加工后叶片形貌;(b)对应截面形貌 Fig. 11 Results of successive experiments (a) machined blade profile; (b) corresponding cross-section profile |

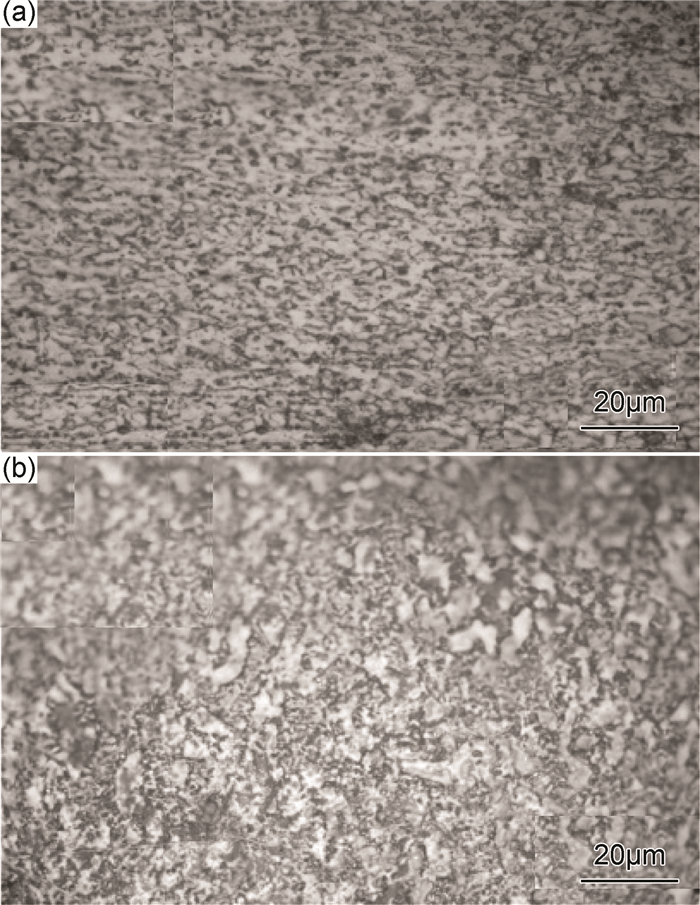

为精确评价牺牲层工艺修型后的表面精度,如12所示,对A非加工面、B交界处与C修型面三个典型区域截面的微观形貌观察,可见典型截面表层无影响层,非加工面仍保持原有精度,交界处过渡平缓,满足叶片形状要求。如图 13所示,非加工面与修型面的表面微观形貌较平整、无明显腐蚀缺陷,且形成耐腐蚀的氧化薄层,具有较好的表面质量。

|

图 12 典型截面微观形貌(a)典型区域;(b)微观形貌 Fig. 12 Micro-morphology of cross-section (a) typical regions; (b) micro-morphology |

|

图 13 表面微观形貌(a)非加工面;(b)修型面 Fig. 13 Micro-morphology of surface (a) non-machined surface; (b) shaped surface |

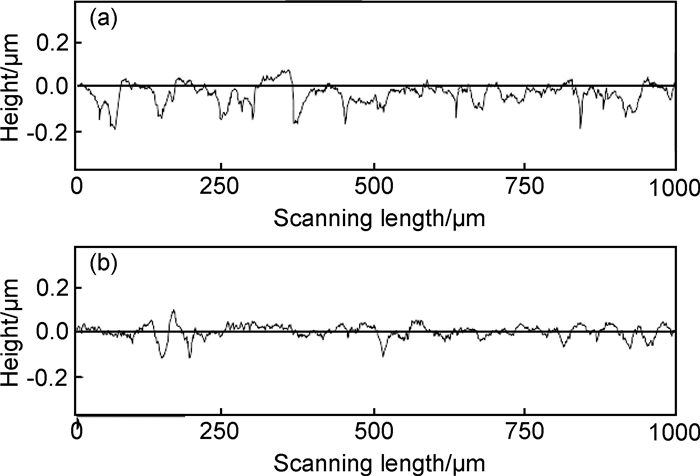

牺牲层工艺修型后的粗糙度如图 14所示,其中修型面粗糙度为Ra=0.488μm,非加工面粗糙度Ra=0.283μm,表面质量具有较高精度,满足设计要求[3]。

|

图 14 表面粗糙度(a)修型面;(b)非加工面 Fig. 14 Surface roughness (a) shaped surface; (b) non-machined surface |

(1)基于堆焊叶尖的电解修型,通过直接修型、辅助绝缘层和辅助牺牲层3种非加工面保护工艺实验结果对比,结合数值计算结果,验证了采用辅助牺牲层工艺,具有优化加工精度的作用。

(2)通过数值分析与实验结果对比,验证了引入keff以拟合钛合金的电解加工特性,有较好的准确性。

(3)数值计算表明:直接修型工艺形成杂散腐蚀的原因是电流的分散;绝缘层工艺形成“台阶”缺陷的原因是交界处电流密度的突变;牺牲层工艺既隔绝杂散电流又形成平缓电流密度过渡,能得到良好的修型效果。

(4)实验结果表明:采用牺牲层工艺对堆焊叶尖电解修型,单组叶片的修型时间60s,提高效率的同时具有良好的可靠性;此外,修型后的叶尖形状精度较高,表面粗糙度Ra≤0.6μm,满足叶尖修型的要求。

| [1] | 蒋娟萍, 梁工谦, 张树娟. 面向主动再制造的航空发动机涡轮叶片需求分析研究[J]. 航空制造技术,2014 (1) : 118 –121. JIANG J P, LIANG G Q, ZHANG S J. Research on requirement analysis of aeroengine turbine blade for active manufacturing[J]. Aeronautical Manufacturing Technology,2014 (1) : 118 –121. |

| [2] | KRUTH J P, LEVY G, KLOCKE F. Consolidation phenomena in laser and power-bed based layered manufacturing[J]. CIRP Annals,2007, 56 (2) : 730 –759. DOI: 10.1016/j.cirp.2007.10.004 |

| [3] | KLOCKE F, KRUTH J P. Turbomachinery component manufacture by application of electrochemical, electro-physical and photonic processes[J]. CIRP Annals Manufacturing Technology,2014, 63 (2) : 703 –726. DOI: 10.1016/j.cirp.2014.05.004 |

| [4] | 徐健, 于萍. 高压涡轮叶片叶尖裂纹激光焊修复研究[J]. 航空发动机,2014 (8) : 79 –83. XU J, YU P. Study on an aeroengine high pressure turbine blade tip cracks repairing by laser welding technology[J]. Aeroengine,2014 (8) : 79 –83. |

| [5] | 刘业胜, 韩品连. 金属材料激光增材制造技术及在航空发动机上的应用[J]. 航空制造技术,2014 (1) : 62 –67. LIU Y S, HAN P L. Development of laser additive manufacturing with metallic material and its application in aviation engines[J]. Aeronautical Manufacturing Technology,2014 (1) : 62 –67. |

| [6] | BI G, GASSER A. Restoration of nickel-based turbine blade knife-edges with controlled laser aided additive manufacturing[J]. Physics Procedia,2011, 12 (1) : 402 –409. |

| [7] | KLOCLE F, ZEIS M, KLINK A, et al. Technological and economical comparison of roughing strategies via milling, EDM and ECM for titanium and nickel-based blisks[J]. Procedia CIRP,2012, 2 (3) : 98 –101. |

| [8] | McGEOUGH J A. Principle of Electrochemical Machining[M]. London: Chapman and Hall Ltd, 1974 . |

| [9] | RAJURLAR K P, ZHU D, MCGEOUGH J A, et al. New development in electro-chemical machining[J]. CIRP Annals Manufacturing Technology,1999, 48 (2) : 567 –579. DOI: 10.1016/S0007-8506(07)63235-1 |

| [10] | RAJURLAR K P, SUNDARAM M M, MALSHE R. Review of electrochemical and electrodischarge machining[J]. Procedia CIRP,2013, 6 (8) : 13 –26. |

| [11] | ALEXANDRE S, ATANAS I. Recent developments and research challenges in electrochemical micromachining[J]. International Journal of Advanced Manufacturing Technology,2013, 69 : 563 –581. DOI: 10.1007/s00170-013-5024-8 |

| [12] | 徐正扬.发动机叶片精密电解加工关键技术研究[D].南京:南京航空航天大学, 2008. XU Z Y. Research on key technology of precision electrochemical machining of engine blade[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2008. http://cdmd.cnki.com.cn/Article/CDMD-10287-2010079907.htm |

| [13] | 张美丽, 朱荻, 徐正扬. 钛合金TC4电解加工表面质量的实验研究[J]. 电加工与模具,2007 (1) : 27 –30. ZHANG M L, ZHU D, XU Z Y. Research on surface quality of TC4 titanium alloy in electrochemical machining[J]. Electromaching and Mould,2007 (1) : 27 –30. |

| [14] | ZHU D, WANG K, YANG J, et al. Improvement of electrochemical machining accuracy by using dual pole tool[J]. Journal of Materials Processing Technology,2002, 129 (1) : 15 –18. |

| [15] | KLOCLE F, ZEIS M, KLINK A, et al. Modeling and simulation of the electrochemical machining (ECM) material removal process for the manufacture of aero engine components[J]. Procedia CIRP,2013, 8 : 265 –270. DOI: 10.1016/j.procir.2013.06.100 |

| [16] | ZHU D, WANG K, YANG J. Design of electrode profile in electrochemical manufacturing process[J]. CIRP Annals Manufacturing Technology,2003, 52 (1) : 169 –172. DOI: 10.1016/S0007-8506(07)60557-5 |

2016, Vol. 44

2016, Vol. 44