文章信息

- 刘卫丹, 陈俊林, 李阳, 杨喆, 肇研

- LIU Wei-dan, CHEN Jun-lin, LI Yang, YANG Zhe, ZHAO Yan

- 国产800级碳纤维表面状态及其复合材料界面性能

- Surface State of Domestic 800-grade Carbon Fibers and Interface Property of Composites

- 材料工程, 2016, 44(10): 88-93

- Journal of Materials Engineering, 2016, 44(10): 88-93.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.10.013

-

文章历史

- 收稿日期: 2015-07-06

- 修订日期: 2015-11-10

碳纤维自问世以来,凭借自身优异的高比强度、高比模量、抗腐蚀耐高温等优异性能,广泛应用于各类复合材料[1]。界面性能是影响复合材料性能的重要因素之一,而碳纤维表面组织结构是影响复合材料界面性能的主要因素[2, 3]。为了获得良好的复合材料性能,国内外开展了大量纤维及其复合材料界面微观结构、界面形成机理、界面性能、界面结构优化等方面的研究[4-6]。目前,中国国产的碳纤维复合材料的性能、质量、价格以及供货能力等方面还远不能满足国防、航天航空以及民用领域的需求[7]。T300,T700等通用级碳纤维复合材料已有较多的研究与应用,而对高性能T800复合材料的研究较少,主要集中在对T800碳纤维的表面状态的分析[8-10]和复合材料成型工艺上。国产800级碳纤维较300级、700级碳纤维的单丝直径小,纤维表面性能差别大[11],在中国研究尚处于起步阶段,围绕其展开的研究也较少,因此研究国产800级碳纤维的表面状态及其复合材料的力学状态、界面性能对其复合材料的发展具有十分重要的意义。

本工作运用SEM,AFM,XPS及复丝拉伸法、单丝断裂法等多种表征手段,对3种国产800-12K碳纤维表面物化特性及其复丝拉伸性能、单丝复合体系的界面性能进行了分析与研究,以期为国产碳纤维树脂基复合材料的推广应用提供基础数据和理论指导。

1 实验材料与方法 1.1 实验材料本实验采用3种国产800-12K碳纤维(1#,2#,3#),由吉林化工有限公司提供。LY-1环氧树脂,由沈阳东南研究所提供。E51环氧树脂,由北京前门化工原料有限公司提供。胶黏剂体系,SY-37甲、乙组分,由北京航空材料研究院提供。固化剂甲基六氢苯酐,由上海秉奇化工科技有限公司提供。分析纯丙酮,由青岛凯特化工有限公司提供。

1.2 实验方法采用JSM-7500F型场发射扫描电镜对碳纤维进行表面形貌观察和直径测量,测试过程电子束加速电压为3.0kV。

采用VeecoD3000型原子力显微镜进行碳纤维表面三维形貌图的观察,扫描面积为3μm×3μm,通过Nano Scope分析软件计算得到碳纤维表面粗糙度。

采用Thermo VG ESCALAB250型X射线光电子能谱仪对3种测试纤维的表面化学成分进行分析,X射线激发源为Mg Kα(1253.6eV),功率300W。采用XPS-peak软件分析含碳官能团的成分和比例。

依照GB/T3362—2005碳纤维复丝拉伸测试标准,采用Instron5967万能力学试验机测试国产800级碳纤维试样的拉伸强度、拉伸模量。测试时的加载速率为5mm/min,用引伸计法直接测试拉伸模量时,应变限设定为0.3%~0.6%。

依据BS ISO11566—1996碳纤维单丝拉伸测试标准采用Instron5967万能力学试验机进行单丝拉伸测试,基于Weibull分布[12, 13]的期望值公式,求得碳纤维平均断裂强度。

采用单丝断裂方法测试国产800级碳纤维微复合材料的界面剪切性能,拉伸速率为2μm/s,使用偏光显微镜观察拉伸测试过程中的光弹花样,基于Kelly-Tyson[14-16]模型拟合计算得到复合材料的界面剪切强度。

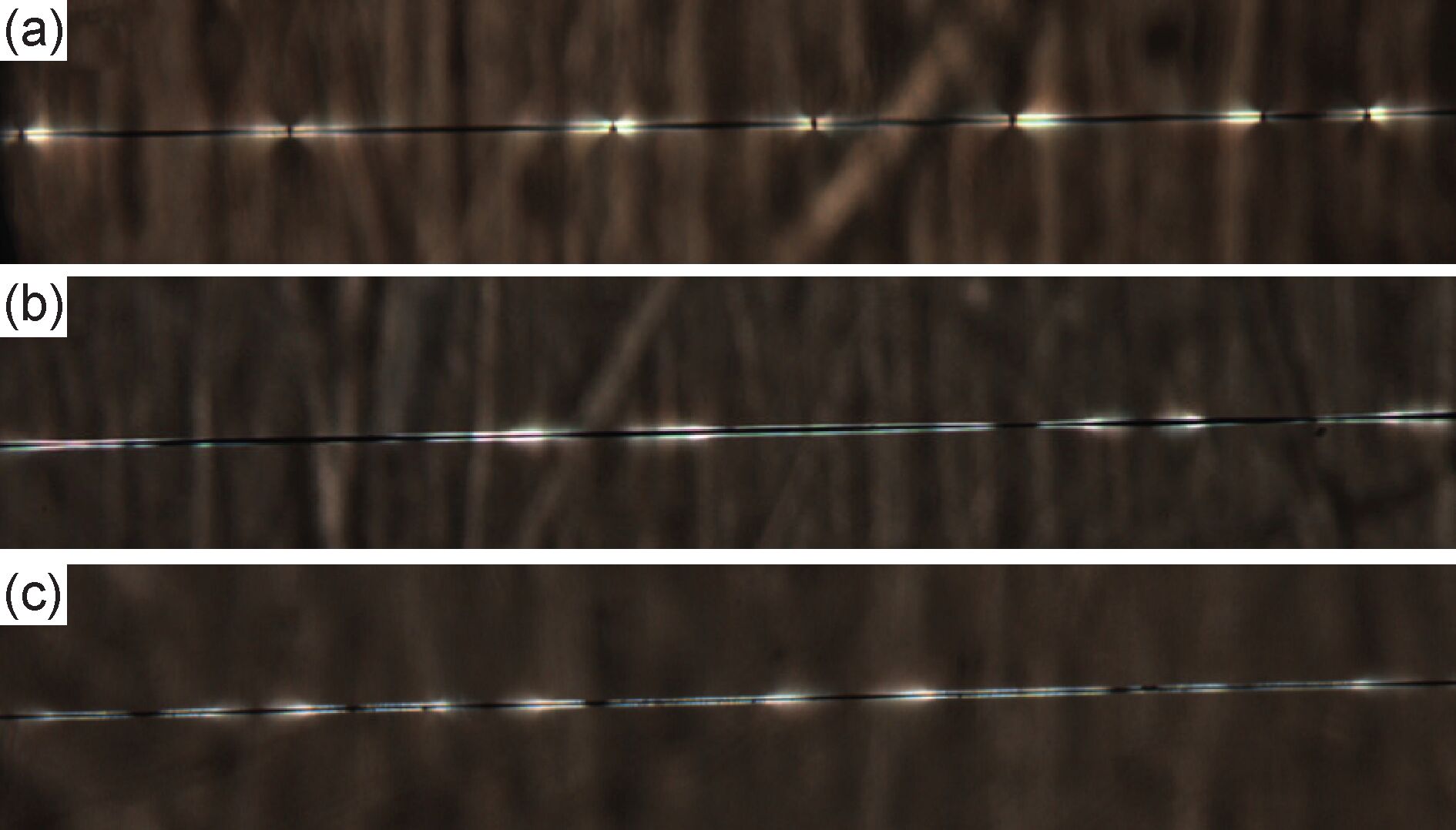

2 结果与讨论 2.1 碳纤维表面微观形貌3种国产800-12K碳纤维表面微观形貌的SEM照片如图 1所示,3种碳纤维均采用同一种工艺进行生产,由于工艺条件的不尽相同以及产品本身质量存在波动性,其微观形貌以及复合材料的性能也存在差异。由图 1可见,3种国产碳纤维直径相当,均在5μm左右,表面较为光滑,沟槽浅而细,无明显缺陷,与T800S[3]相似,其中2#,3#碳纤维表面沿纤维纵向沟槽相比1#稍多。沟槽的存在增加了比表面积,使树脂对碳纤维的锚定效应好,改善了复合材料界面黏结;但沟槽深浅不一容易导致表面缺陷,影响碳纤维的拉伸强度[17, 19]。碳纤维属于脆性材料,在生产及加工过程中,经机械摩擦容易产生毛丝及单丝断裂等现象,使碳纤维的强度降低,为改善碳纤维的强度、深加工性能及与基体的界面黏结,碳纤维生产工艺中的一道重要工序是进行上浆处理。上浆是在经表面处理的碳纤维表面上涂一层保护胶,从而保护碳纤维表面,减少毛丝及单丝断裂现象,使碳纤维集束。同时上浆剂可以填覆纤维表面纵向沟槽,降低碳纤维表面起伏,使纤维表面更为光滑。

|

图 1 3种国产800级碳纤维表面形貌 (a)1#;(b)2#;(c)3# Fig. 1 SEM images of surface for three domestic 800-grade carbon fibers (a)1#;(b)2#;(c)3# |

3种国产800级碳纤维在原子力显微镜下的三维形貌图如图 2所示,通过Nano Scope 分析软件计算得到3种碳纤维表面粗糙度如表 1所示。由原子力显微镜测试结果可以看出1#和3#碳纤维表面都不同程度地出现了“点状凸起形貌”,这是由于1#和3#表面上浆剂涂覆不均匀所致,其中3#碳纤维表面点状凸起分布更多。2#和3#碳纤维表面沿纤维纵向沟槽数量较多且深浅不一,粗糙度数值高于1#碳纤维,与SEM分析结果一致。

|

图 2 3种国产800级碳纤维AFM形貌图 (a)1#;(b)2#;(c)3# Fig. 2 AFM images of surface for three 800-grade domestic carbon fibers (a)1#;(b)2#;(c)3# |

| Carbon fiber | Roughness/nm |

| 1# | 9.76 |

| 2# | 13.26 |

| 3# | 17.53 |

图 3是带浆国产800级碳纤维的全谱扫描,表 2是纤维表面元素成分及含量的分析结果。由图 3和表 2可知,国产800级碳纤维表面除了含有C原子,还存在O,N等杂原子,2#和3#碳纤维表面还含有微量的Si原子。由于XPS的测试深度在几纳米左右,而上浆剂厚度为几十近百纳米,所以带浆纤维表面元素成分及含量实际是上浆剂的组成。由于上浆剂的主体成分是环氧类树脂,并配有其他功能性助剂,如酯类高分子等[17],所以3种国产800级碳纤维表面具有更为丰富的O原子含量,C原子含量仅为80%左右。碳纤维的表面活性可以用O/C值来表示,对比3个批次的碳纤维产品,可知碳纤维表面含氧量控制较为稳定,纤维表面氧碳比位于0.23~0.27,说明国产800级碳纤维具有良好的表面化学活性,较高的含氧值不仅使纤维表面能提高,而且增强纤维与树脂基体之间的化学键合作用,有利于提高纤维复合材料界面剪切强度[18]。从表 2可以看出,1#碳纤维O/C值高于2#,3#纤维,具有更高的表面化学活性。

|

图 3 3种国产800级碳纤维表面XPS全程扫描图 (a)1#;(b)2#;(c)3# Fig. 3 XPS of three domestic 800-grade carbon fibers (a)1#;(b)2#;(c)3# |

| Carbon fiber | C 1s | O 1s | Si 2p | N 1s | O/C | |||||||

| BE/eV | AC/% | BE/eV | AC/% | BE/eV | AC/% | BE/eV | AC/% | |||||

| 1# | 284.8 | 77.38 | 533.1 | 21.04 | - | - | 399.8 | 1.58 | 0.27 | |||

| 2# | 284.8 | 79.28 | 538.8 | 18.22 | 106.7 | 0.56 | 405.4 | 1.78 | 0.23 | |||

| 3# | 284.9 | 77.92 | 539.4 | 19.12 | 107.4 | 1.03 | 405.2 | 1.79 | 0.25 | |||

采用XPS Peak软件对C1峰进行分峰处理,结果如表 3和图 4所示。由表 3可知,3个批次的碳纤维表面含氧活性官能团含量较高,主要以—C—OH(或—C—OR) 和—C=O为主,均具有较好的表面化学活性,其中1#碳纤维表面具有相对更高的含氧活性官能团,主要是—C=O高于后两者,纤维表面的含氧官能团在纤维与基体之间形成架桥,并于碳化后通过释放CO或CO2而形成C—C键,这导致强的界面连接[19, 20]。

| Carbon fiber | -C-C- or -C-H- | -C-OH or -C-OR | -C=O | -COOH or -COOR | |||||||

| BE/eV | PC/% | BE/eV | PC/% | BE/eV | PC/% | BE/eV | PC/% | ||||

| 1# | 284.8 | 53.76 | 286.4 | 34.27 | 288.0 | 11.67 | 290.0 | 0.30 | |||

| 2# | 284.8 | 62.57 | 286.5 | 34.72 | 288.0 | 1.38 | 290.0 | 1.33 | |||

| 3# | 284.9 | 60.93 | 286.6 | 35.84 | 288.0 | 2.11 | 290.0 | 1.12 | |||

|

图 4 3种国产800级碳纤维表面C1s谱分峰谱图 (a)1#;(b)2#;(c)3# Fig. 4 Surface C1s peak fitting results of three domestic 800-grade carbon fibers (a)1#;(b)2#;(c)3# |

准确测试碳纤维复丝的拉伸性能是评价碳纤维力学性能的关键,是改进碳纤维生产工艺和设计制备碳纤维复合材料的重要参数。碳纤维属于脆性材料,遵循脆性材料的基本规律和最弱联结理论。表 4为3种国产800级碳纤维的复丝拉伸性能测试结果。由表 4可以看出,3种国产800级碳纤维复丝拉伸强度相当,产品质量控制较稳定。近年来,中国碳纤维产业迅猛发展,碳纤维产品的质量水平不断提高,但国内碳纤维产品与国外比,产品品种少,质量不够稳定,本研究采用国产800级纤维展现出较稳定的质量控制,为进一步推广应用提供了基础数据。国产800级碳纤维拉伸模量为290GPa左右,断裂伸长率为1.9%,与东丽T800级碳纤维水平相当,表明国产800级碳纤维与环氧树脂基体匹配性较好。其中,3#碳纤维的拉伸强度略低于 1#,2#纤维,一方面这可能是由于碳纤维复杂的制备工艺导致其产品性能存在波动,另一方面也可能由于溶剂挥发速度过快,树脂固化速率也加快,造成样条固化时有空洞,从而影响了碳纤维复丝拉伸性能。

| Carbon fiber | Tensile strength/MPa | Tensile modulus/GPa | Elongation at break/% |

| 1# | 5531 | 287 | 1.92 |

| 2# | 5583 | 295 | 1.89 |

| 3# | 5425 | 284 | 1.91 |

实验中采用偏光显微镜对测试过程进行观察,当纤维的断点达到饱和时采集图像。3种碳纤维单丝复合体系典型断点形貌如图 5所示。由图 5可以发现,1#纤维单丝复合体系断点呈现明显的十字光弹花样,单丝断裂断点数目较多,临界断裂长度较小,而2#,3#纤维断点处十字花纹沿纤维方向被拉长,呈现明显的界面脱粘现象。应力冲断纤维呈脆性破坏,为典型的强界面结合破坏模式。通过偏光显微镜照片可以判断,1#纤维与LY-1环氧树脂界面的黏结性能更好,而2#,3#纤维与树脂间界面的黏结性能较差。

|

图 5 3种碳纤维单丝复合体系单丝断裂实验的光弹花样 (a)1#;(b)2#;(c)3# Fig. 5 Birefringence images in single fiber fragmentation test of three domestic 800-grade carbon fibers (a)1#;(b)2#;(c)3# |

表 5为碳纤维的单丝强度计算结果。由表 5可知3种纤维的单丝强度存在着较大的差异,单丝强度的不稳定一方面源于碳纤维材料性能的不稳定,另一方面是因为同一种材料的单丝性能存在着较大差异,测试对象自身引入的系统误差。为了消除实验本身的分散性,每种试样测试了30根单丝的强度并且采用了统计学方法拟合获得平均断裂强度,因此实验结果可以在一定程度上反映3个批次的碳纤维性能的稳定性。基于Weibull分布的期望值公式拟合得到碳纤维平均断裂强度,其中Weibull形状参数m的大小反应纤维断裂强度的离散程度,离散程度越小,m值越大,1#纤维单丝强度的稳定性相比2#,3#纤维较低。

| Carbon fiber | n | m | R | σ/MPa |

| 1# | 30 | 5.93 | 0.91 | 4468.74 |

| 2# | 30 | 7.32 | 0.96 | 5128.83 |

| 3# | 30 | 7.29 | 0.96 | 4499.28 |

基于Kelly-Tyson模型拟合计算得到单丝复合体系的界面剪切强度,界面剪切强度受到单丝断裂强度和临界断裂强度的共同影响。3种碳纤维界面剪切强度如表 6所示。由表 6可见,2#,3#碳纤维界面剪切强度相当,而1#碳纤维界面剪切强度明显高于2#,3#,这与图 5中3种碳纤维单丝复合体系单丝断裂实验的光弹花样的分析结果相吻合。普遍认为,纤维与树脂基体间的作用有如下几种:化学键合、机械啮合、静电吸引、浸润黏附、摩擦理论、相互扩散,其中,机械啮合与化学键合对纤维与树脂的黏结有较重要的影响[21]:碳纤维表面越粗糙,纤维表面沟槽与树脂间的机械啮合作用越强,界面黏结性能越好;碳纤维表面含氧活性官能团越多,化学活性越高,与树脂的化学键合作用越强,界面剪切强度越高。由AFM可知,1#碳纤维相比2#,3#碳纤维表面粗糙度略小,XPS分析显示1#纤维表面含氧活性官能团明显高于2#,3#纤维,由此可见,化学键合作用对国产800级碳纤维界面结合性能贡献更大。

| Carbon fiber | σ/MPa | m | lc/μm | IFSS/ MPa | Cv/% |

| 1# | 4468.74 | 5.93 | 427.87 | 49.93 | 8.41 |

| 2# | 5128.83 | 7.32 | 468.55 | 35.52 | 11.50 |

| 3# | 4499.28 | 7.29 | 438.23 | 32.51 | 10.95 |

(1) 3种国产800级碳纤维表面均较为光滑,无明显缺陷,粗糙度为9~17nm,表面O/C值和含氧活性官能团较高,1#碳纤维表面含氧活性官能团最高,具有较高的化学活性。

(2) 3种国产800级碳纤维复丝拉伸强度相当,质量控制稳定,与环氧树脂匹配性较好。

(3) 3种国产800级碳纤维中,2#,3#碳纤维界面剪切强度相当,受较好的表面化学活性影响,1#碳纤维界面剪切强度明显高于2#,3#碳纤维。

| [1] | 陈达, 肇研, 罗云烽, 等. 循环湿热环境下碳纤维复合材料界面性能[J]. 材料科学与工艺,2012, 20 (6) : 1 –6. CHEN D, ZHAO Y, LUO Y F, et al. Interfacial property of carbon fiber composites in cyclic hygrothermal environment[J]. Materials Science and Technology,2012, 20 (6) : 1 –6. |

| [2] | 李阳, 肇研, 刘刚, 等. 国产CCF300碳纤维及其NCF织物的性能[J]. 航空学报,2014, 35 (10) : 2889 –2990. LI Y, ZHAO Y, LIU G, et al. Properties of domestic CCF 300 carbon fiber and its NCP fiberics[J]. Acta Aeronautica et Astronautica,2014, 35 (10) : 2889 –2990. |

| [3] | 李烨, 肇研, 孙沛, 等. 碳纤维表面状态对其复合材料界面性能的影响[J]. 材料科学与工艺,2014, 22 (2) : 86 –91. LI Y, ZHAO Y, SUN P, et al. Effect of carbon fiber surface characteristics on the micro-interfacial properties of its reinforced composites[J]. Materials Science and Technology,2014, 22 (2) : 86 –91. |

| [4] | 张慧慧, 崔益华, 王鑫鑫, 等. 天然纤维增强不饱和聚酯树脂复合材料的界面性能的研究进展[J]. 玻璃钢/复合材料,2011 (3) : 60 –64. ZHANG H H, CUI Y H, WANG X X, et al. Interfacial research development of natural fiber reinforced unsaturated polyester composites[J]. Journal of FRP/Composite Materials,2011 (3) : 60 –64. |

| [5] | 刘文博, 王荣国, 矫维成, 等. CF/PEEK复合材料界面结构与性能[J]. 复合材料学报,2008, 25 (4) : 45 –50. LIU W B, WANG R G, JIAO Z C, et al. Interfacial structure and properties of CF/PPEK composites[J]. Acta Material Compositae Sinica,2008, 25 (4) : 45 –50. |

| [6] | 张阿樱, 张东兴, 李地红, 等. 碳纤维/环氧树脂层压板疲劳性能研究进展[J]. 玻璃钢/复合材料学报,2010 (6) : 70 –74. ZHANG A Y, ZHANG D X, LI D H, et al. Advances of study on fatigue properties of carbon fiber reinforced epoxy laminates[J]. Journal of FRP/Composite Materials,2010 (6) : 70 –74. |

| [7] | ANDREWSL E W, GAMICH M R. Stresses around fiber ends at free and embedded ply edges[J]. AIAA,2007, 2081 (9) : 1 –10. |

| [8] | BECHEL V T, KIM R Y. Damage trends in cryogenically cycled carbon/polymer composites[J]. Composites Science and Technology,2004, 64 (12) : 1773 –1784. DOI: 10.1016/j.compscitech.2003.12.007 |

| [9] | FJELDL A, OLSEN T, RYSJEDAL J H, et al. Effect of fiber surface treatment and hot wet environment on the mechanical behavior of carbon/epoxy composites[J]. Composites Part A,2001, 32 (3) : 373 –378. |

| [10] | 罗云烽, 孙永春, 段跃新, 等. 大丝束碳纤维薄层化技术[J]. 复合材料学报,2010, 27 (1) : 123 –128. LUO Y F, SUN Y C, DUAN Y X, et al. A technology used in spreading large tow carbon fibers[J]. Acta Material Compositae Sinica,2010, 27 (1) : 123 –128. |

| [11] | 陈伟明, 王成忠, 周同悦, 等. 高性能T800碳纤维复合材料树脂基体[J]. 复合材料学报,2006, 23 (4) : 29 –35. CHEN W M, WANG C Z, ZHOU T Y, et al. High-performance resin matrix for T800 carbon fiber composites[J]. Acta Material Compositae Sinica,2006, 23 (4) : 29 –35. |

| [12] | 王斌, 金志浩, 丘哲明, 等. 几种高性能纤维的表面性能及其对界面粘结的影响[J]. 固体火箭技术,2004, 27 (3) : 224 –228. WANG B, JIN Z H, QIU Z M, et al. Surface performance and effects on interfacial adhesion of several high performance fibers[J]. Journal of Solid Rocket Technology,2004, 27 (3) : 224 –228. |

| [13] | PICKERING K L, MURRAY T L. Weak link scaling analysis of high-strength carbon fiber[J]. Composites Part A:Applied Science and Manufacturing,1999, 30 (8) : 1017 –1021. DOI: 10.1016/S1359-835X(99)00003-2 |

| [14] | BOUIX J, BERTHET M P, BOSSELT F, et al. Physico-chemistry of interfaces in inorganic-matrix composites[J]. Composites Science and Technology,2001, 61 (3) : 355 –362. DOI: 10.1016/S0266-3538(00)00107-X |

| [15] | KHALILI, KROMP K. Statistical Properties of weibull estimates[J]. Journal of Materials Science,1991, 26 (4) : 6741 –6752. |

| [16] | KELLY A, TYSON W R. Tensile properties of fiber-reinforced metals:copper/tungsten and copper/molybdenum[J]. Journal of the Mechanical and Physics of Solids,1965, 13 (6) : 329 –350. DOI: 10.1016/0022-5096(65)90035-9 |

| [17] | 罗云烽, 杨喆, 肇研, 等. 上浆剂对国产T700级碳纤维复合材料界面性能的影响[J]. 材料科学与工艺,2014, 22 (4) : 62 –66. LUO Y F, YANG Z, ZHAO Y, et al. Effects of sizing agent on interphase property of domestic T700-grade carbon fiber composites[J]. Materials Science and Technology,2014, 22 (4) : 62 –66. |

| [18] | 张敏, 朱波, 王成国, 等. 用SEM研究碳纤维的表面及断口形貌[J]. 功能材料,2010, 10 (41) : 1731 –1733. ZHANG M, ZHU B, WANG C G, et al. Surface and fracture morphologies of carbon fibers observed by SEM[J]. Journal of Functional Materials,2010, 10 (41) : 1731 –1733. |

| [19] | FENGGE G,PATRICK J W,WALKER A. The surface properties of carbon fibers and their influence on the void structure of carbon/carbon composites[A]. The 23rd Biennial Conference on Carbon[C].CA:American Carbon Conference,1997. 234-235. |

| [20] | FUJUTA K, SAKAI H. Interfacial shear strength measurement of C/C using a microcomposite[J]. Tanso,1996, 24 (11) : 175 –272. |

| [21] | SONG W, GU A J, LIANG G Z, et al. Effect of the surface roughness on interfacial properties of carbon fibers reinforced epoxy resin composites[J]. Applied Surface Science,2011, 257 (9) : 4069 –4074. DOI: 10.1016/j.apsusc.2010.11.177 |

2016, Vol. 44

2016, Vol. 44