文章信息

- 樊浩, 邢丽, 叶寅, 柯黎明, 傅徐荣

- FAN Hao, XING Li, YE Yin, KE Li-ming, FU Xu-rong

- 旋转摩擦挤压制备MWCNTs/Al复合材料的组织及磨损性能

- Microstructure and Tribological Property of MWCNTs/Al Composites by Rotational Friction Extrusion Process

- 材料工程, 2016, 44(10): 47-53

- Journal of Materials Engineering, 2016, 44(10): 47-53.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.10.007

-

文章历史

- 收稿日期: 2016-01-25

- 修订日期: 2016-04-18

碳纳米管(Carbon Nanotubes,CNTs)具有很好的力学性能,将其加入金属基体中,会提高金属的强度、硬度及磨损性能等,这些性能的优化与制备方法、CNTs在复合材料中的含量等有关[1-6]。有学者采用粉末冶金法制备了CNTs增强铝基复合材料,Ali等[7]发现CNTs可提高复合材料的耐磨性,但是当CNTs体积分数达到5%时,复合材料的硬度和耐磨性出现下降,主要原因是CNTs在晶界处发生偏聚,且复合材料的磨损表面存在分层机制。姜金龙等[8]发现当CNTs质量分数为2%时,复合材料硬度比纯铝基体提高了约80%,且复合材料磨损率较低。Choi等[9]发现当CNTs体积分数为4.5%时,复合材料的屈服强度达到600MPa,摩擦因数减小到0.1。赵霞等[10]采用搅拌摩擦加工(Friction Stir Processing,FSP)制备CNTs增强铝基复合材料,发现CNTs与基体结合良好,并对基材有明显强化作用。涂文斌等[11]采用FSP制备多壁碳纳米管(Multi-walled Carbon Nanotubes,MWCNTs)增强铝基复合材料,结果表明MWCNTs与铝基体界面结合处分布有大量位错,当MWCNTs体积分数为6%时复合材料硬度为63.4HV,为纯铝基体硬度的1.9倍。FSP制备复合材料比粉末冶金等方法有较大的优势,但仍存在不足,例如只是在搅拌摩擦区形成复合材料,其余部分均为母材,材料利用率低,制备材料的成形难以控制。

旋转摩擦挤压(Rotational Friction Extrusion,RFE)法是本课题组根据FSP的原理,开发出来的一种材料固态加工技术,通过摩擦挤压产生的热和塑性变形来混合材料,可形成晶粒细小,组织均匀,力学性能较好的块体复合材料[12]。该方法具有材料利用率高,加工制备工序简单,可制备出不同截面尺寸的块体复合材料的特点。

林毛古等[13]采用RFE法制备MWCNTs增强铝基复合材料,结果表明其组织均匀、晶粒细小,且无明显缺陷。本工作采用RFE法制备多壁碳纳米管增强铝基(MWCNTs/Al)复合材料,对复合材料的显微组织、硬度和磨损性能进行分析研究。

1 实验材料与方法实验采用的基材为5A06-H铝合金板材,尺寸为100mm×15mm×10mm,化学成分见表 1。增强相为深圳市纳米港有限公司制备的MWCNTs,长度为10~30μm,直径为20~30nm,纯度>95%。

| Si | Cu | Mg | Zn | Mn | Ti | Fe | Al |

| ≤0.40 | ≤0.10 | 5.5-6.8 | ≤0.20 | 0.80 | 0.10 | 0.40 | Bal |

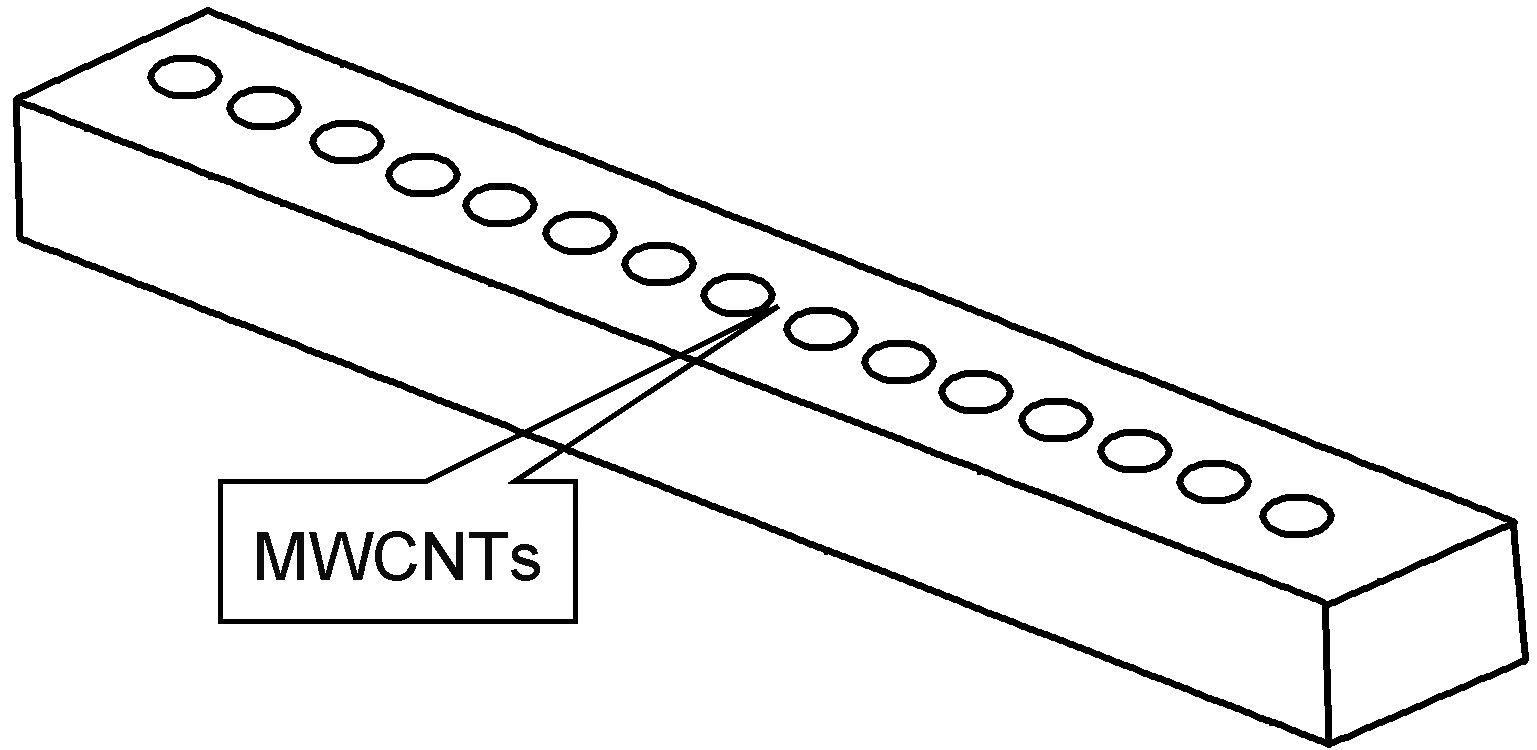

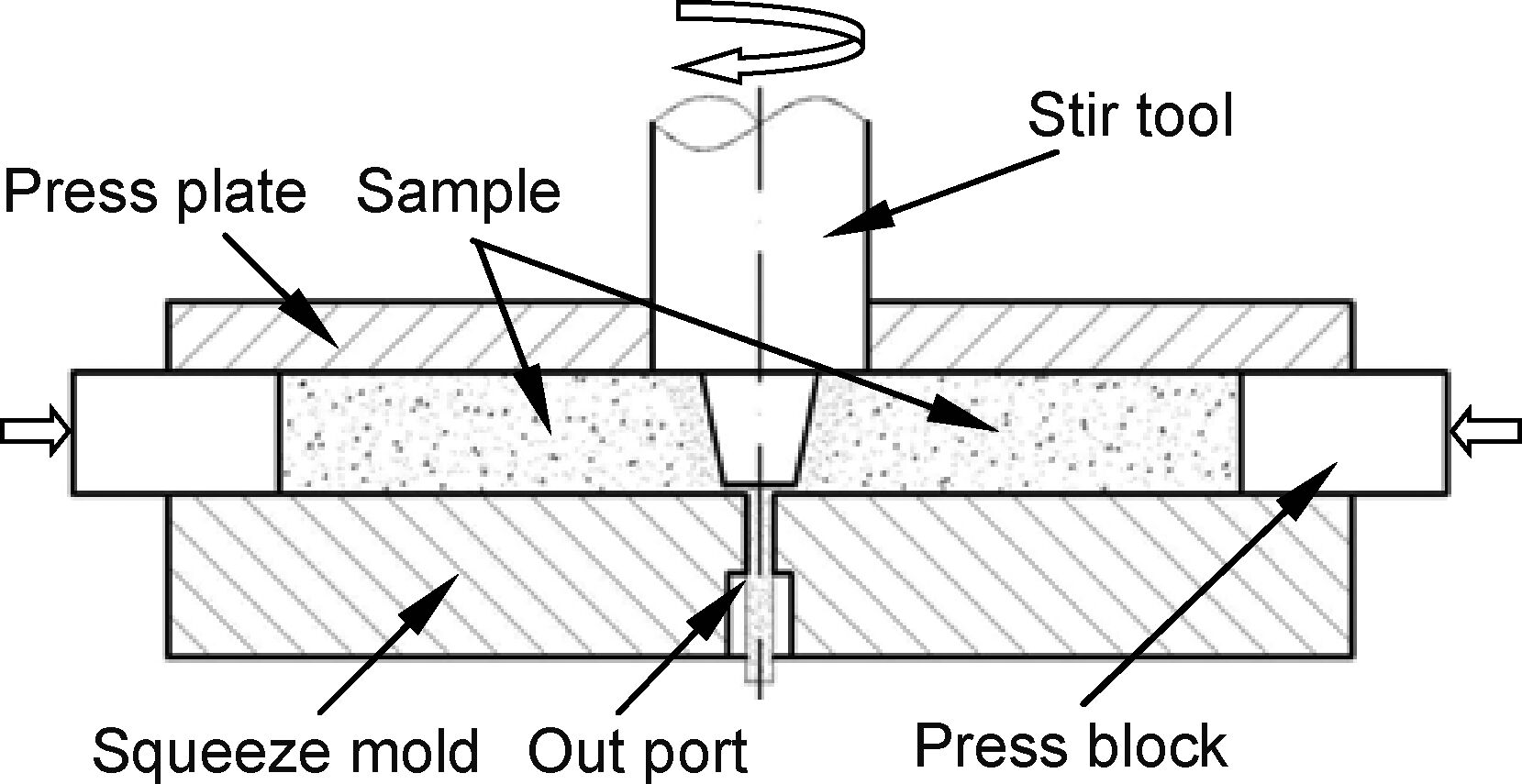

图 1为用RFE法制备复合材料的原材料试样示意图。按照图中所示在基材表面沿中心线每隔6mm打直径为3mm、深度为9mm的盲孔。在试样中填充不同质量的MWCNTs,制备出体积分数为1%~5%的MWCNTs/Al复合材料。将添加碳纳米管的原材料试样,放置于自主研制的旋转摩擦挤压装置中进行RFE加工。图 2为RFE制备方法原理示意图,其制备过程为:将待加工的试样放入挤压模具盖上压板,在挤压块的挤压作用下试样与高速旋转的搅拌棒接触后,摩擦并产热,使受到摩擦挤压的金属温度升高而塑化,塑化的金属在搅拌棒和挤压块的共同作用下,从出料口挤出,形成棒状复合材料。实验中搅拌棒的旋转速率为315r/min,挤压头的挤压速率为0.28mm/s。

|

图 1 原材料试样 Fig. 1 The sample for original material |

|

图 2 RFE制备方法原理图 Fig. 2 The schematic of RFE process |

制备棒状MWCNTs/Al复合材料横截面的金相试样,用光学显微镜观察显微组织。在HVS-1000型显微硬度仪上沿试样周向和径向测试显微硬度,取其平均值。

在CFT-1型显微磨损试验机上,采用SiN对磨球以滑动方式在棒状复合材料的横截面上进行摩擦实验。对磨球直径为5mm。摩擦载荷为4.7N,摩擦半径为1.75mm,摩擦盘旋转速率为300r/min,摩擦时间为30min。采用失重法计算实验磨损量。用FEI QUANTA200型扫描电子显微镜观察复合材料的磨损表面,并进行能谱分析。

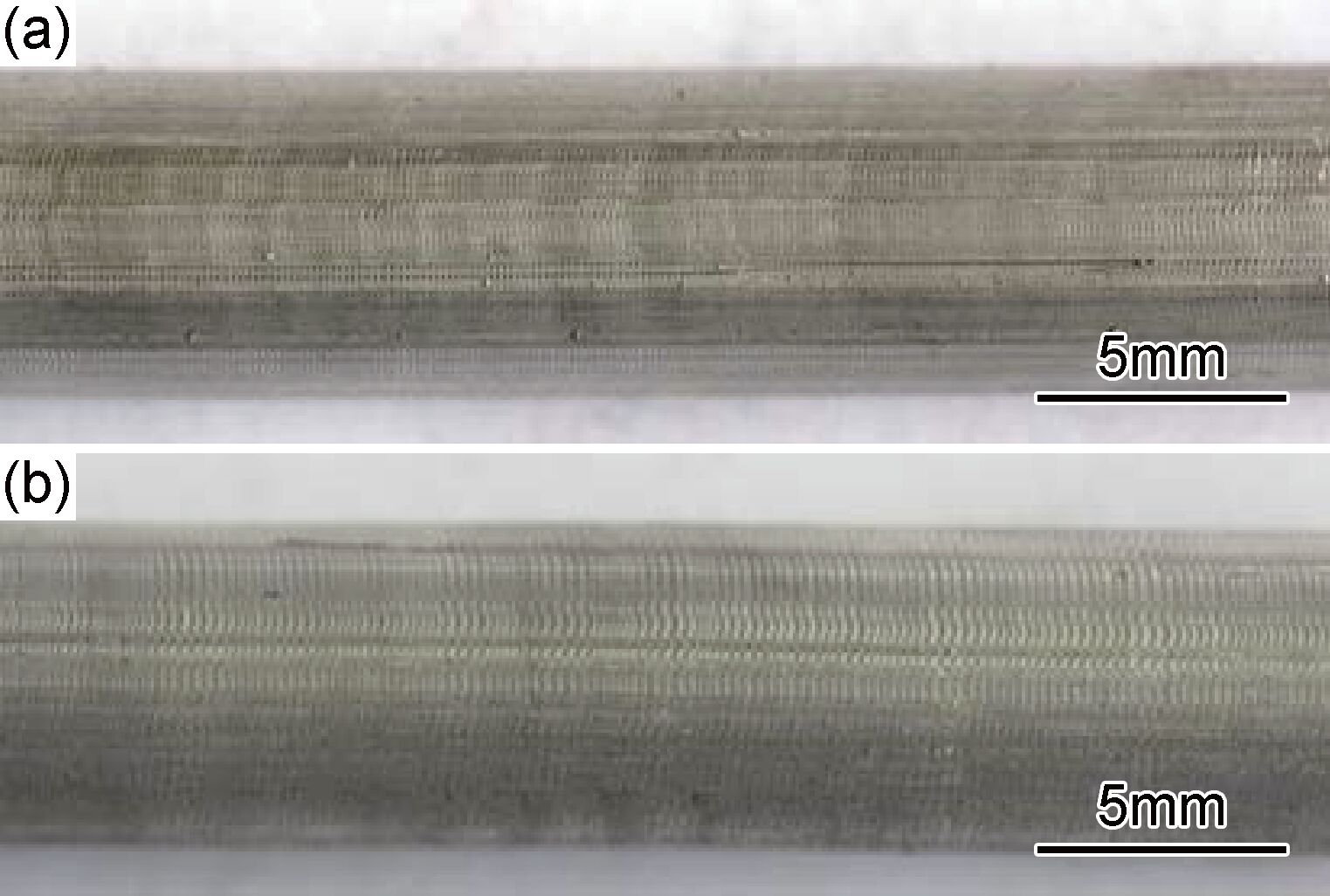

2 结果与分析 2.1 复合材料成形及组织采用RFE方法制备出了直径为8mm,长度为210mm的棒状MWCNTs/Al复合材料。图 3为经RFE加工后基材和MWCNTs/Al棒状复合材料的表面形貌。由图 3可见,制备的复合材料表面较光滑、尺寸均匀、无缺陷。

|

图 3 经RFE加工后的材料表面形貌 (a)基材;(b)MWCNTs/Al复合材料 Fig. 3 Appearance of material by RFE process (a)matrix material;(b)MWCNTs/Al composite |

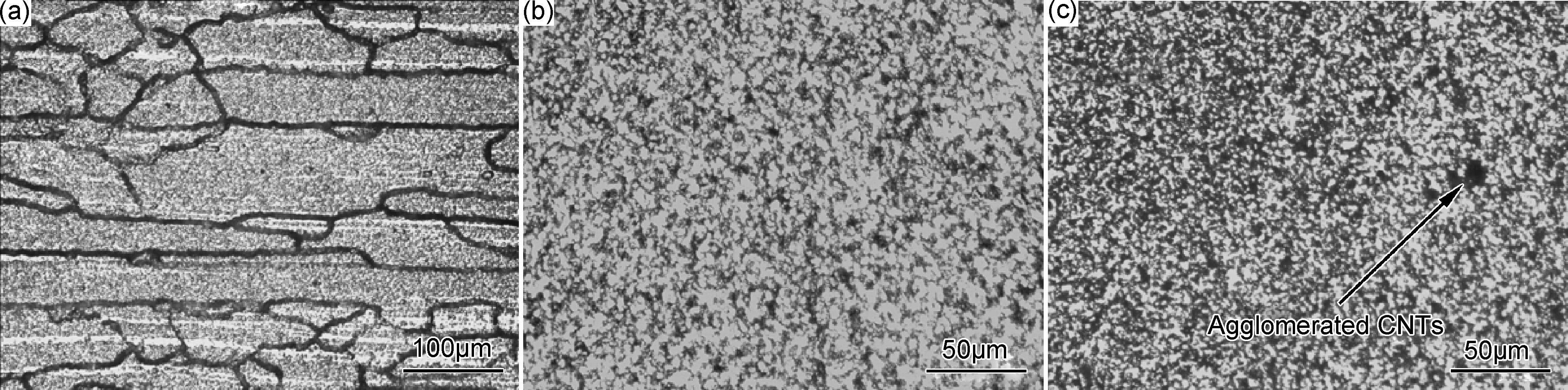

图 4为复合材料横截面的显微组织。图 4(a)为未经过加工的H态基材的显微组织,图 4(b),(c)分别为3%和5%MWCNTs/Al复合材料的显微组织。由图 4可见,经过RFE加工后复合材料的组织较H态基材均匀,晶粒更细小。图 4(c)较图 4(b)中晶粒更加细小,即CNTs增多,晶粒更加细小,但有团聚的MWCNTs,如箭头所指处。

|

图 4 复合材料的金相显微组织 (a)H态基材;(b)3%MWCNTs/Al复合材料;(c)5%MWCNTs/Al复合材料 Fig. 4 Microstructure of the composite (a)matrix material(H);(b)3%MWCNTs/Al composite;(c)5%MWCNTs/Al composite |

这是因为一方面,在RFE加工过程中,由于摩擦生热和剧烈的塑性变形使材料发生动态再结晶,形成了细小的等轴晶;另一方面,MWCNTs的存在,可阻碍再结晶后的晶粒长大,但当MWCNTs体积分数较高时,在此加工条件下,需更大的驱动力才能混合均匀,因此出现了MWCNTs的团聚[10]。

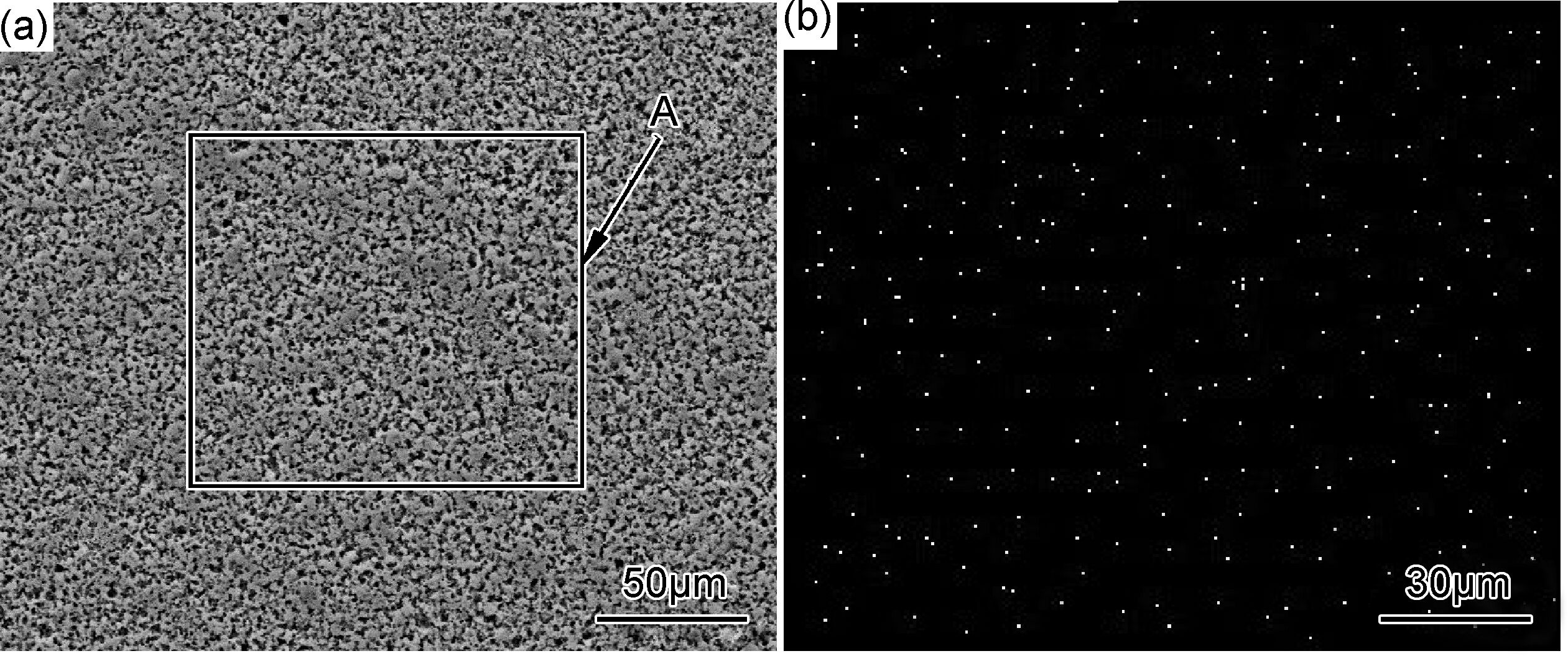

图 5为3%MWCNTs/Al复合材料SEM照片及EDS图像,在SEM照片中未发现MWCNTs的团聚。图 5(b)为图 5(a)中A区的C元素分布图,可见C元素分布均匀,也就是说,经过RFE加工后MWCNTs在铝合金基体中分布较均匀。

|

图 5 3%MWCNTs/Al复合材料SEM照片及EDS图像 (a)SEM照片;(b)C元素分布; Fig. 5 The SEM and EDS images of 3%MWCNTs/Al composites (a)SEM image;(b)the C element distribution |

上述结果表明,RFE法可制备出具有一定形状尺寸的块体复合材料,其组织为细小等轴晶。加入的MWCNTs在基材中分布较均匀,当MWCNTs体积分数增加到5%时,出现MWCNTs的团聚。

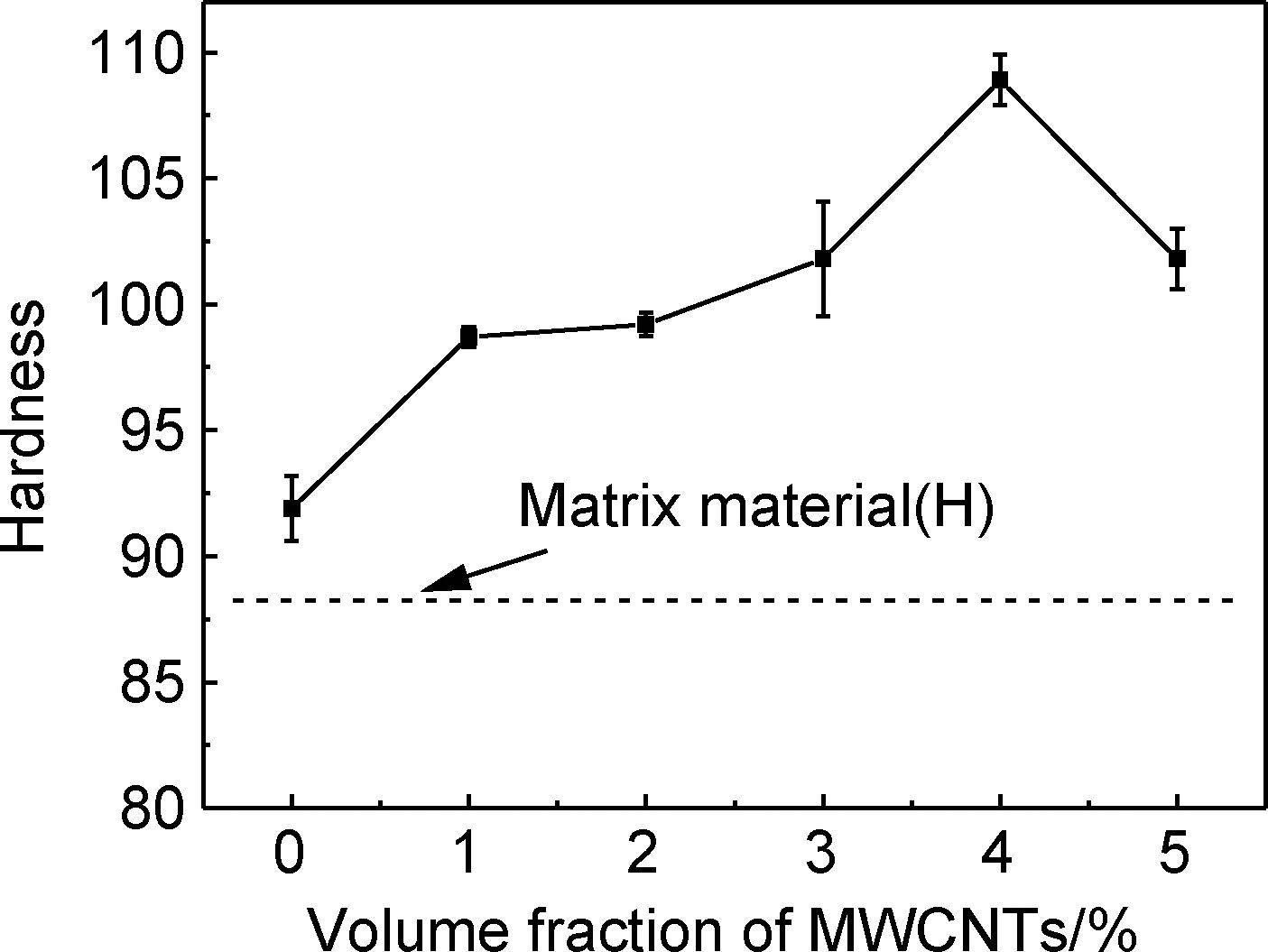

2.2 复合材料的显微硬度图 6为MWCNTs/Al复合材料的硬度与MWCNTs体积分数的关系。图中虚线为H态基材的硬度,其大小为88.0HV,经RFE加工后的RFE态基材硬度为91.9HV,比H态基材硬度增加了4.4%。由图 6可见,随着MWCNTs体积分数的增加,复合材料的硬度先增加后降低;当MWCNTs体积分数为4%时,硬度达到108.9HV,是RFE态基材的1.2倍。当MWCNTs体积分数达到5%时,复合材料硬度出现下降,但相较于经RFE态基材仍然增加了10.7%。

|

图 6 复合材料的硬度与MWCNTs含量的关系 Fig. 6 The relation between hardness and MWCNTs content |

分析认为,无MWCNTs的基材,经过RFE加工后由于热作用和剧烈的塑性变形会形成细小的晶粒,并伴有一定的形变强化,使其硬度提高;对于MWCNTs/Al复合材料,除具有细晶强化外,MWCNTs分散在铝合金基体中,在外载作用下MWCNTs起到分担载荷的作用,从而使得材料硬度提高[10]。此外,MWCNTs加入基材后,在材料内部形成大量的位错,位错的相互缠结作用使位错难以滑移面上运动,提高了材料的流变抗力,复合材料硬度提高[11]。但当MWCNTs体积分数达到5%时,由于MWCNTs在复合材料中发生了团聚,不利于与基材形成良好的界面结合,无法充分发挥MWCNTs的强化作用[5],硬度开始下降。

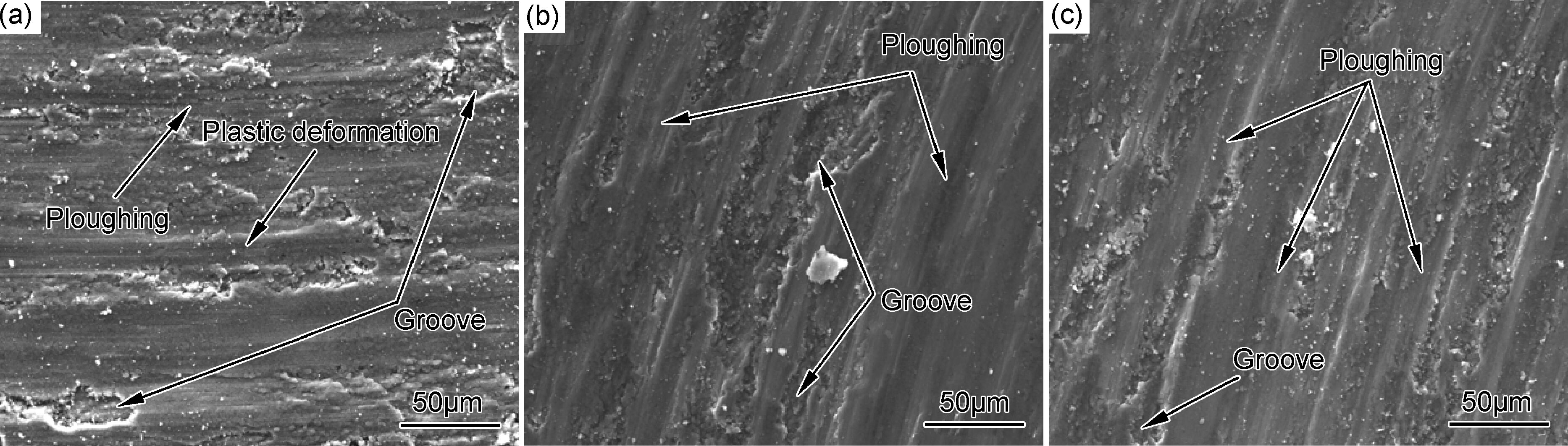

2.3 复合材料的摩擦磨损性能图 7为材料摩擦磨损试样表面的SEM照片。图 7(a)为RFE态基材的磨损表面,可以看出,磨损表面在摩擦过程中产生了一定的塑性变形,形成界面膜,界面膜上存在破裂后的凹坑,且分布少量的犁沟;图 7(b),(c)为1%和3%MWCNTs/Al复合材料的磨损表面,可以看出,磨损表面均覆盖一层固体润滑膜,润滑膜表面较光滑且存在犁沟,同时也存在着少量凹坑,图 7(c)与图 7(b)相比磨损表面犁沟加深、数量增多,且凹坑减少。因此,由图 7可知,随着MWCNTs的加入及体积分数的增加,磨损表面变得光滑,犁沟的数量及深度随之增加,凹坑大小及数量则随之减小。

|

图 7 材料磨损表面的SEM照片 (a)RFE态基材;(b)1%MWCNTs/Al复合材料;(c)3%MWCNTs/Al复合材料 Fig. 7 The SEM images on the wear surface of the material (a)matrix material(RFE);(b)1%MWCNTs/Al composite;(c)3%MWCNTs/Al composite |

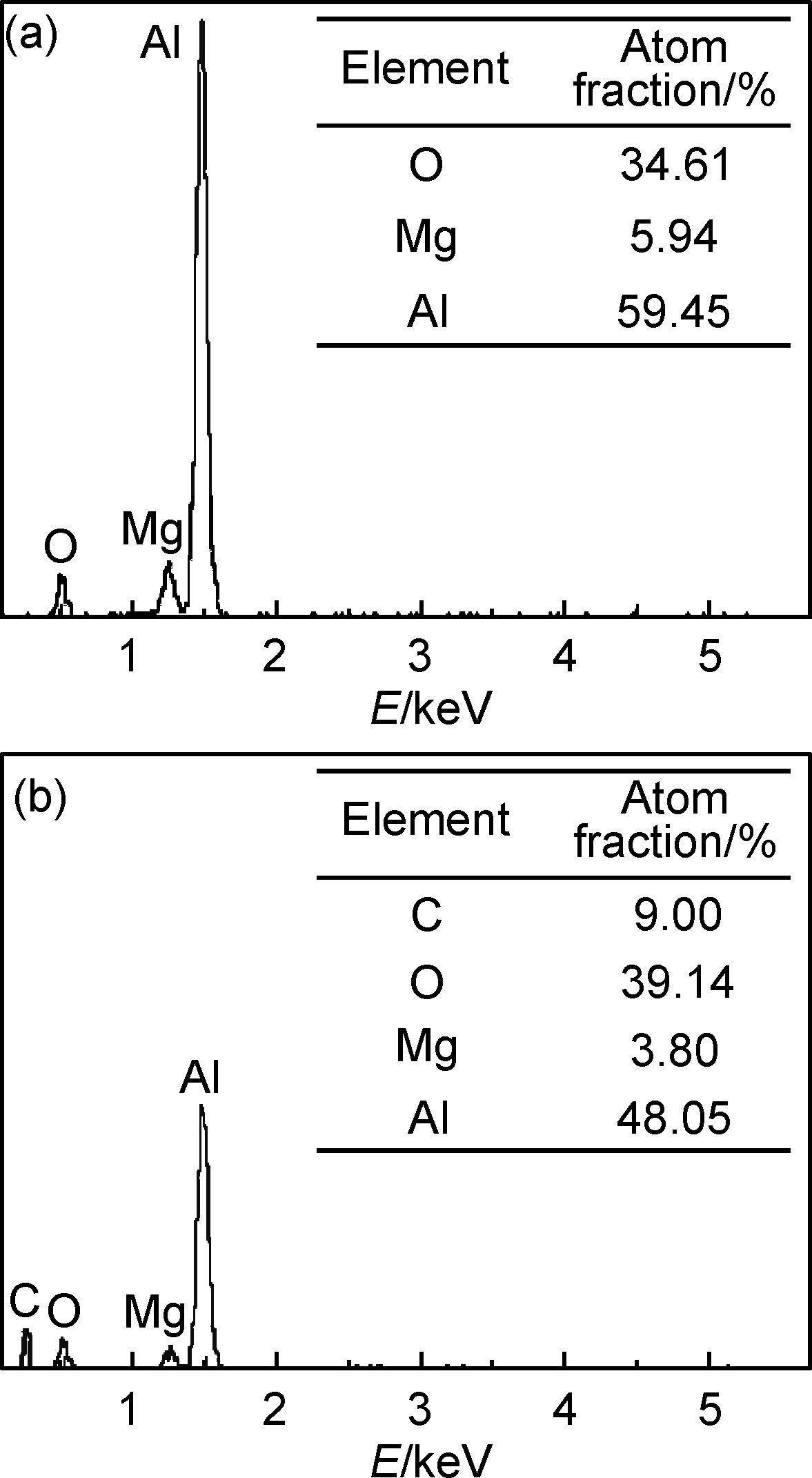

图 8为经过RFE加工后的基材及3%MWCNTs/Al复合材料摩擦磨损试样表面的EDS结果。可以看出,磨损表面中均发现有大量的O元素,这是因为摩擦磨损过程中材料发生了氧化;图 8(b)中存在C元素,说明磨损表面含有MWCNTs。

|

图 8 材料磨损表面的EDS (a)RFE态基材;(b)3%MWCNTs/Al复合材料 Fig. 8 The EDS on the wear surface of the material (a)matrix material(RFE);(b)3%MWCNTs/Al composite |

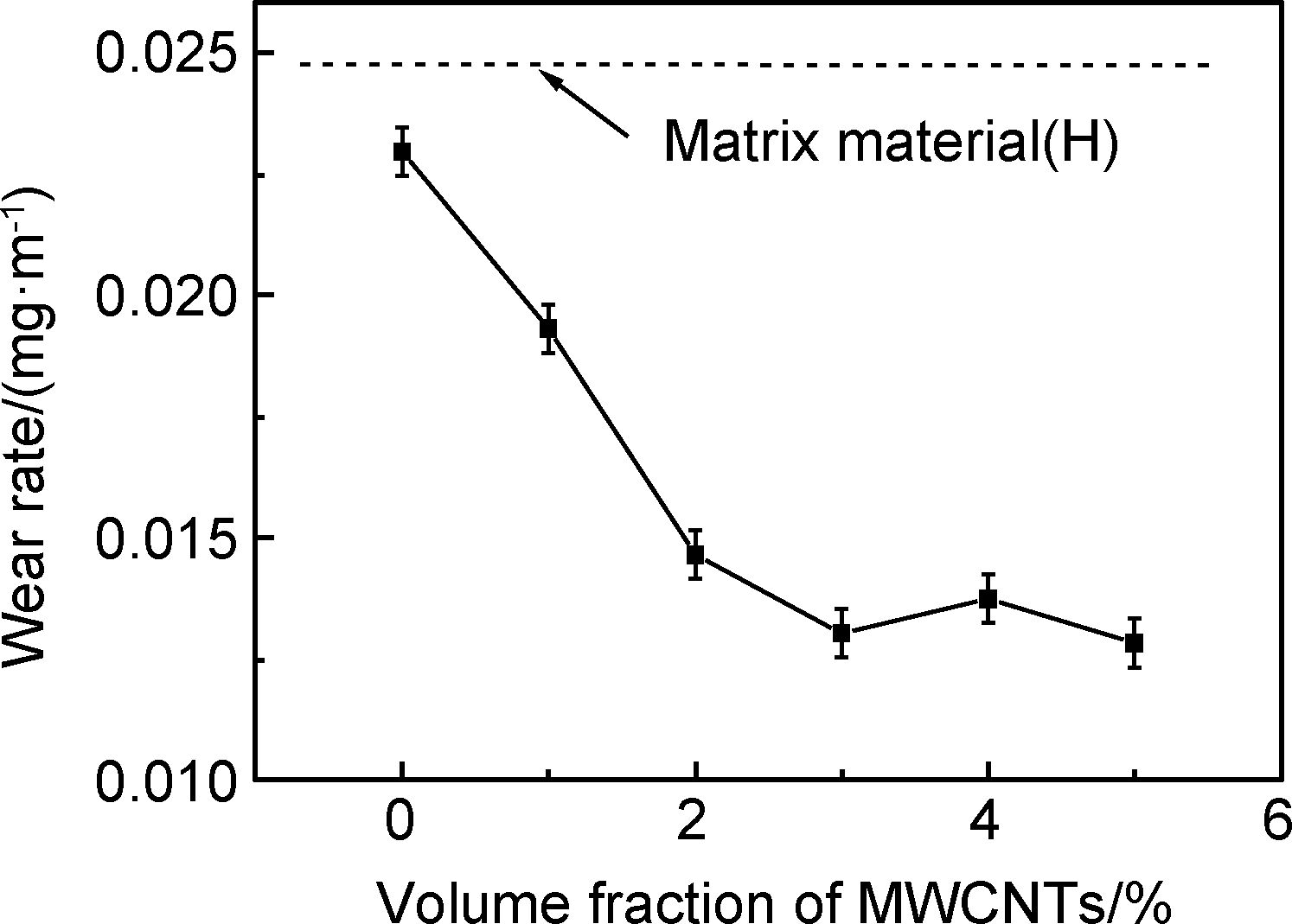

图 9为MWCNTs/Al复合材料的磨损率与MWCNTs体积分数的关系。图中虚线表示的是H态基材的磨损率,其大小为0.0249mg/m,RFE态基材的磨损率为0.0230mg/m,较H态基材磨损率减小了7.7%。当MWCNTs的体积分数小于3%时,随着MWCNTs体积分数的增加,复合材料的磨损率下降。当MWCNTs的体积分数大于3%后,随着MWCNTs体积分数增加,复合材料的磨损率逐渐趋于稳定,磨损率基本无变化。当MWCNTs体积分数为3%时,磨损率为0.0130mg/m,比RFE态基材磨损率降低了43%。

|

图 9 复合材料的磨损率与MWCNTs含量的关系 Fig. 9 The relation between wear rate and MWCNTs content |

分析认为,MWCNTs的加入一方面使复合材料的硬度提高,增加了复合材料抵抗摩擦副犁削的作用,提高了材料的耐磨性;另一方面在与摩擦副的磨损过程中脱落的含有MWCNTs的磨屑会黏附在复合材料和摩擦副的接触表面,形成一层薄膜,起到润滑减磨作用,同时还减少了基体与摩擦副直接接触面积,使摩擦发生在摩擦副与薄膜之间,降低了复合材料的磨损率[14]。当MWCNTs体积分数较少时,磨损表面脱落的磨屑中MWCNTs体积分数少,与摩擦副接触的表面形成的薄膜大部分是由基体磨屑组成,MWCNTs的固体润滑剂的作用较弱。随着复合材料中的MWCNTs体积分数的增加,复合材料的硬度逐渐增大,耐磨性提高;其次接触表面的MWCNTs体积分数也随之增加,即形成的薄膜中的MWCNTs体积分数增加,润滑作用增强,从而降低复合材料的磨损率。继续增加MWCNTs体积分数,当MWCNTs达到某个值时,固体润滑膜已经形成,复合材料的磨损率变化不大,对耐磨性的影响较小。可见MWCNTs在一定范围内可以有效提高材料复合材料的耐磨性能。

复合材料磨损性能的变化,与复合材料摩擦磨损机理有关。如图 7(a)所示,RFE态基材磨损表面出现了较多尺寸较大的凹坑,塑性变形,以及少量的犁沟,说明在本实验条件下,经加工后的基材的磨损机理以黏着磨损为主,并伴随轻微的磨粒磨损。

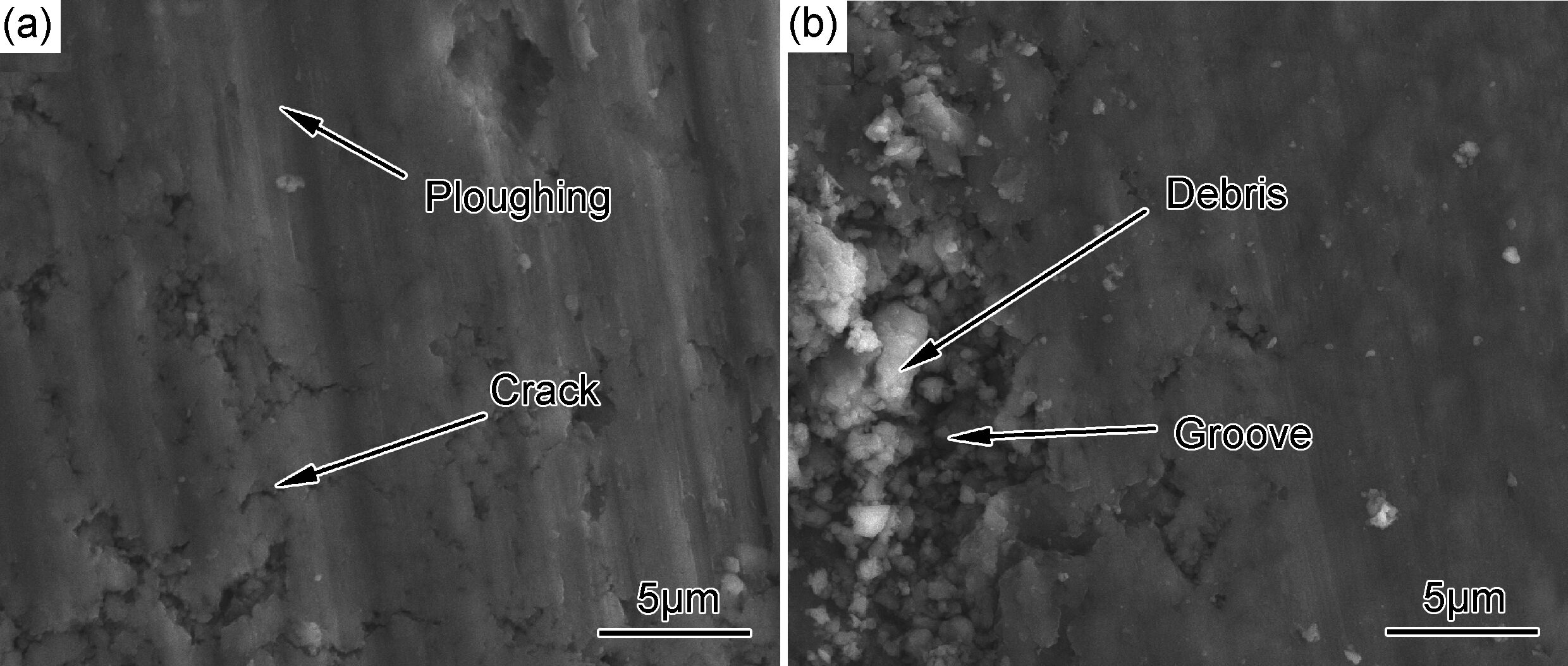

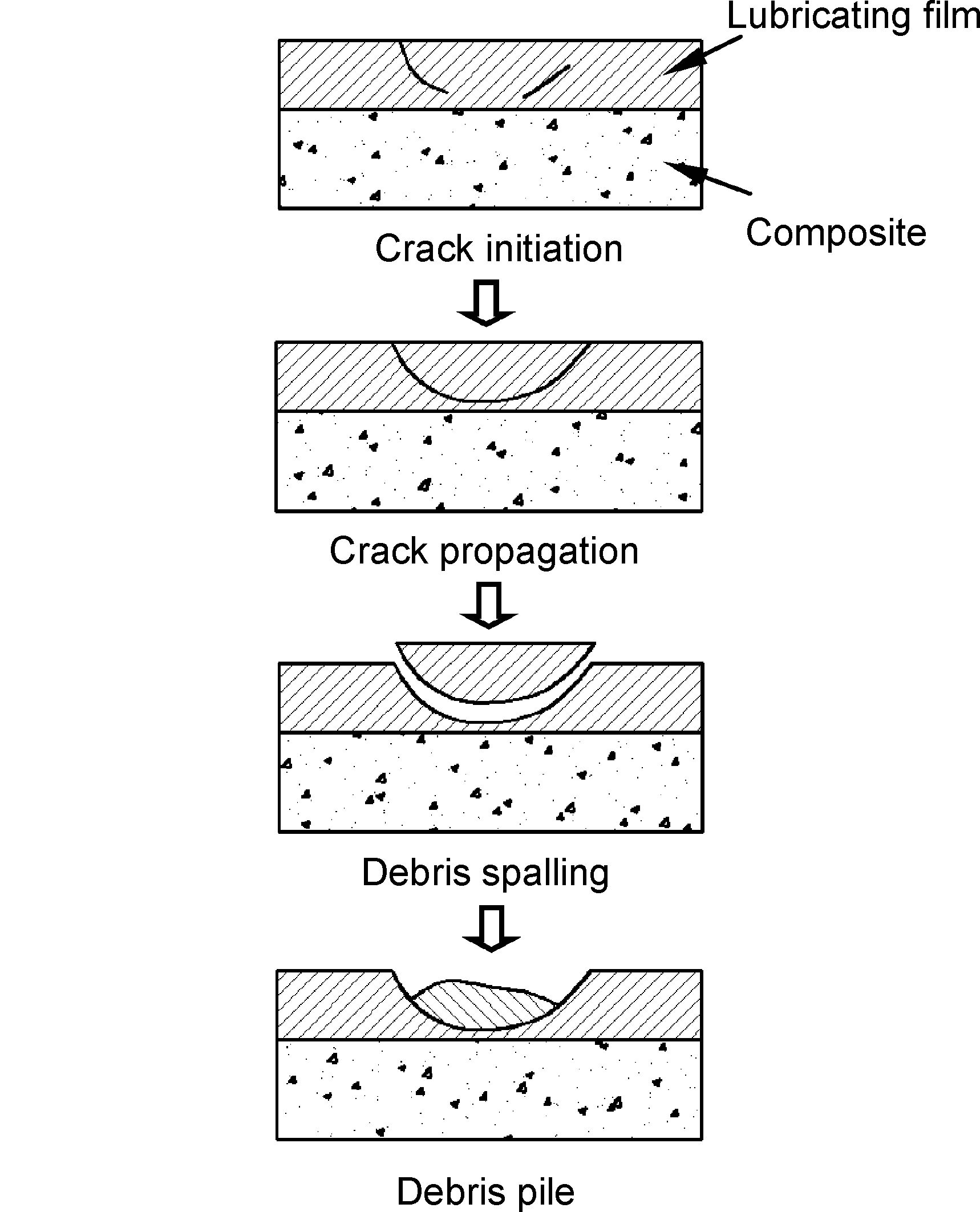

当复合材料中MWCNTs体积分数为3%时,磨损表面出现了平行的犁沟,以及少量尺寸较小的凹坑。在磨损表面的高倍SEM照片中,发现磨损表面有较多裂纹,并且在凹坑处有磨屑的堆积,如图 10所示。图 11为3%MWCNTs/Al复合材料磨损示意图。在摩擦过程中,首先润滑膜在摩擦副的交变压力的作用下产生裂纹,裂纹扩展连接后使固体润滑膜剥落形成磨屑,并在磨损表面形成凹坑;之后,一部分剥落的磨屑,开始堆积填充在磨损表面的凹坑处,重新开始形成固体润滑膜,润滑膜处于动态修复过程。因此,3%MWCNTs/Al复合材料的磨损机理为以剥层磨损和磨粒磨损为主,并伴随轻微的黏着磨损。

|

图 10 3%MWCNTs/Al复合材料磨损表面特征的SEM照片 (a)裂纹;(b)磨屑堆积 Fig. 10 The SEM images of feature on the wear surface of 3%MWCNTs/Al composites (a)crack;(b)debris accumulation |

|

图 11 复合材料磨损示意图 Fig. 11 The schematic of wear of the composites |

(1) 用RFE方法可制备具有一定形状尺寸的块体MWCNTs/Al复合材料。复合材料的成形质量好,显微组织为经动态再结晶后的细小等轴晶,MWCNTs在铝合金基体中分布均匀。

(2) 经RFE制备的MWCNTs/Al复合材料硬度比基材高。随着MWCNTs体积分数增加,复合材料的硬度先增加后降低,当MWCNTs体积分数为4%时,硬度达到最高,为108.9HV,是基材经RFE加工后的1.2倍。

(3) MWCNTs在复合材料磨损过程中起润滑作用,有助于降低MWCNTs/Al复合材料的磨损量提高复合材料的耐磨性。随MWCNTs体积分数的增加,复合材料的磨损率降低,当MWCNTs体积分数大于3%后磨损率变化较小。由于MWCNTs体积分数的增加,磨损机制发生了变化,即由黏着磨损和轻微磨粒磨损转变为剥层磨损和磨粒磨损。

| [1] | ⅡJIMAS. Helical microtubules of graphitic carbon[J]. Nature,1991, 354 : 56 –58. |

| [2] | WONG E W, SHENHAN P E, LIEBER C M. Nanobeam mechanics:elasticity, strength and toughness of nanorods and nanotubes[J]. Science,1997, 277 : 1971 –1975. DOI: 10.1126/science.277.5334.1971 |

| [3] | MORISADA Y, FUJⅡ H, NAGAOKA T, et al. MWCNTs/AZ31 surface composites fabricated by friction stir processing[J]. Materials Science and Engineering:A,2006, 419 (1-2) : 344 –348. DOI: 10.1016/j.msea.2006.01.016 |

| [4] | 杨佼源, 卫习成, 洪晓露, 等. 高含量SiC颗粒增强铝基复合材料的增摩特性研究[J]. 摩擦学学报,2014, 34 (4) : 446 –451. YANG J Y, WEI X C, HONG X L, et al. Dry friction coefficient of high content SiC particle reinforced aluminum matrix composite against commercial friction material[J]. Tribology,2014, 34 (4) : 446 –451. |

| [5] | CHEN X H, PENG J C, LI X Q, et al. Tribological behavior of carbon nanotubes-reinforced nickel matrix composite coatings[J]. Journal of Materials Science Letters,2001, 20 (22) : 2057 –2060. DOI: 10.1023/A:1013550326279 |

| [6] | 丁雨田, 王冬强, 胡勇, 等. Mg2B2O5W,SiC和Gr颗粒增强6061Al基复合材料的摩擦磨损行为[J]. 材料工程,2015, 43 (10) : 42 –48. DING Y T, WANG D Q, HU Y, et al. Friction and wear behavior of Mg2B2O5W,SiC and Gr particles reinforced 6061Al matrix composite[J]. Journal of Materials Engineering,2015, 43 (10) : 42 –48. |

| [7] | ALI A, ALIREZA A, HOOTAN B. Creep behavior and wear resistance of Al 5083 based hybrid composites reinforced with carbon nanotubes (CNTs) and boron carbide (B4C)[J]. Journal of Alloys and Compounds,2015, 650 : 783 –793. DOI: 10.1016/j.jallcom.2015.07.214 |

| [8] | 姜金龙, 戴剑锋, 徐金城, 等. 纳米碳管/铝基复合材料的制备及摩擦磨损性能研究[J]. 摩擦学学报,2007, 27 (3) : 219 –223. JIANG J L, DAI J F, XU J C, et al. Fabrication and tribological behavior of carbon nanotube/Al matrix composites[J]. Tribology,2007, 27 (3) : 219 –223. |

| [9] | CHOI H J, LEE S M, BAE D H. Wear characteristic of aluminum-based composites containing multi-walled carbon nanotubes[J]. Wear,2010, 270 (1) : 12 –18. |

| [10] | 赵霞, 柯黎明, 徐卫平, 等. 搅拌摩擦加工法制备碳纳米管增强铝基复合材料[J]. 复合材料学报,2011, 28 (2) : 185 –190. ZHAO X, KE L M, XU W P, et al. Friction stir processing preparation of carbon nanotubes reinforced aluminum matrix composites[J]. Acta Materiae Compositae Sinica,2011, 28 (2) : 185 –190. |

| [11] | 涂文斌, 柯黎明, 徐卫平. 搅拌摩擦加工制备MWCNTs/Al复合材料显微结构及硬度[J]. 复合材料学报,2011, 28 (6) : 142 –147. TU W B, KE L M, XU W P. Microstructure and hardness of MWCNTs/Al composite by friction stir processing[J]. Acta Materiae Compositae Sinica,2011, 28 (6) : 142 –147. |

| [12] | 黄科辉, 柯黎明, 邢丽, 等. 旋转摩擦挤压合金化法制备Al3Ti金属间化合物[J]. 稀有金属材料与工程,2011, 40 (10) : 1812 –1816. HUANG K H, KE L M, XING L, et al. Al3Ti intermetallic compounds fabricated by rotational extrusion alloying[J]. Rare Metal Materials and Engineering,2011, 40 (10) : 1812 –1816. |

| [13] | 林毛古, 徐卫平, 柯黎明, 等. 旋转摩擦挤压制备MWCNTs/Al复合材料的界面微观结构[J]. 中国有色金属学报,2015, 25 (1) : 98 –102. LIN M G, XU W P, KE L M, et al. Interface microstructures of MWCNTs/Al composites prepared by rotational friction extrusion[J]. The Chinese Journal of Nonferrous Metals,2015, 25 (1) : 98 –102. |

| [14] | 丁志鹏, 张孝彬, 许国良, 等. 碳纳米管/铝基复合材料的制备及摩擦性能研究[J]. 浙江大学学报(工学版),2005, 39 (11) : 1811 –1815. DING Z P, ZHANG X B, XU G L, et al. Fabrication and tribological properties of carbon nanotubes-aluminum composites[J]. Journal of Zhejiang University(Engineering Science),2005, 39 (11) : 1811 –1815. |

2016, Vol. 44

2016, Vol. 44