文章信息

- 董伟, 魏宇婷, 康世薇, 盖如坤, 许富民, 鲁栋

- DONG Wei, WEI Yu-ting, KANG Shi-wei, GAI Ru-kun, XU Fu-min, LU Dong

- 基于脉冲微孔喷射的液滴沉积成型

- Droplets Deposition Based on Pulsated Orifice Ejection

- 材料工程, 2016, 44(10): 1-7

- Journal of Materials Engineering, 2016, 44(10): 1-7.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.10.001

-

文章历史

- 收稿日期: 2015-01-15

- 修订日期: 2016-05-10

均匀液滴喷射成型技术是20世纪90年代兴起的一种新型快速成型技术[1-4],该工艺主要是基于喷墨打印机的原理,将成型零件通过软件以一定厚度进行切片分层,得到每一层的几何信息,利用压电振动系统将熔融原材料离散成均匀的液滴,同时控制三维沉积平台的运动,使液滴按照切片信息逐层堆积,最终成型所需形状。该技术可以直接成型,无需模具辅助,适合微小及结构复杂零部件的制造,有效克服传统快速成型的缺点,因此具有广阔的应用前景。均匀液滴喷射成型技术主要分为按需式和连续式。连续式均匀液滴喷射成型技术中金属射流易受气流的影响而不稳定,影响制件的沉积精度。而按需式喷射成型的喷射频率易于控制,可实现稳定、按需喷射沉积,根据喷射微熔滴的不同方式可分为气动式、压片式和脉冲式,气动式采用释放压缩气体对熔融金属产生脉冲压力挤出微熔滴,压片式则是利用压片的弹性形变挤压熔融金属,而脉冲微孔喷射法[5, 6]是通过压电陶瓷带动传动杆振动,从而对熔融金属施加脉冲扰动,可稳定制备出均匀的微熔滴,并且对原材料没有限制,因此可以作为一种理想的喷射成型技术。目前,国内外已有很多学者进行了相关研究,气动脉冲式均匀液滴按需喷射成型首先由多伦多大学提出[7],讨论了温度、沉积频率等参数对成型的影响[8, 9],并对热传递进行理论分析[10],中国西北工业大学[11, 12]和华中科技大学[13]也进行了相关研究;连续式均匀液滴喷射沉积成型由麻省理工学院和加州大学提出[14, 15],并研究了制件的微观结构;日本大阪大学[16]开发了液滴的净成形技术实现了铝制件的成型,但是,针对以脉冲微孔喷射法为基础的沉积成型技术仍缺乏相关的研究。

本研究主要是基于脉冲微孔喷射法的原理,建立三维沉积系统,并对脉冲微孔喷射沉积成型技术的可控性进行评价,通过相关实验研究微熔滴沉积的可重复性以及平台运动速率对沉积成型的影响,确定沉积参数,制备出完整的薄壁构件。

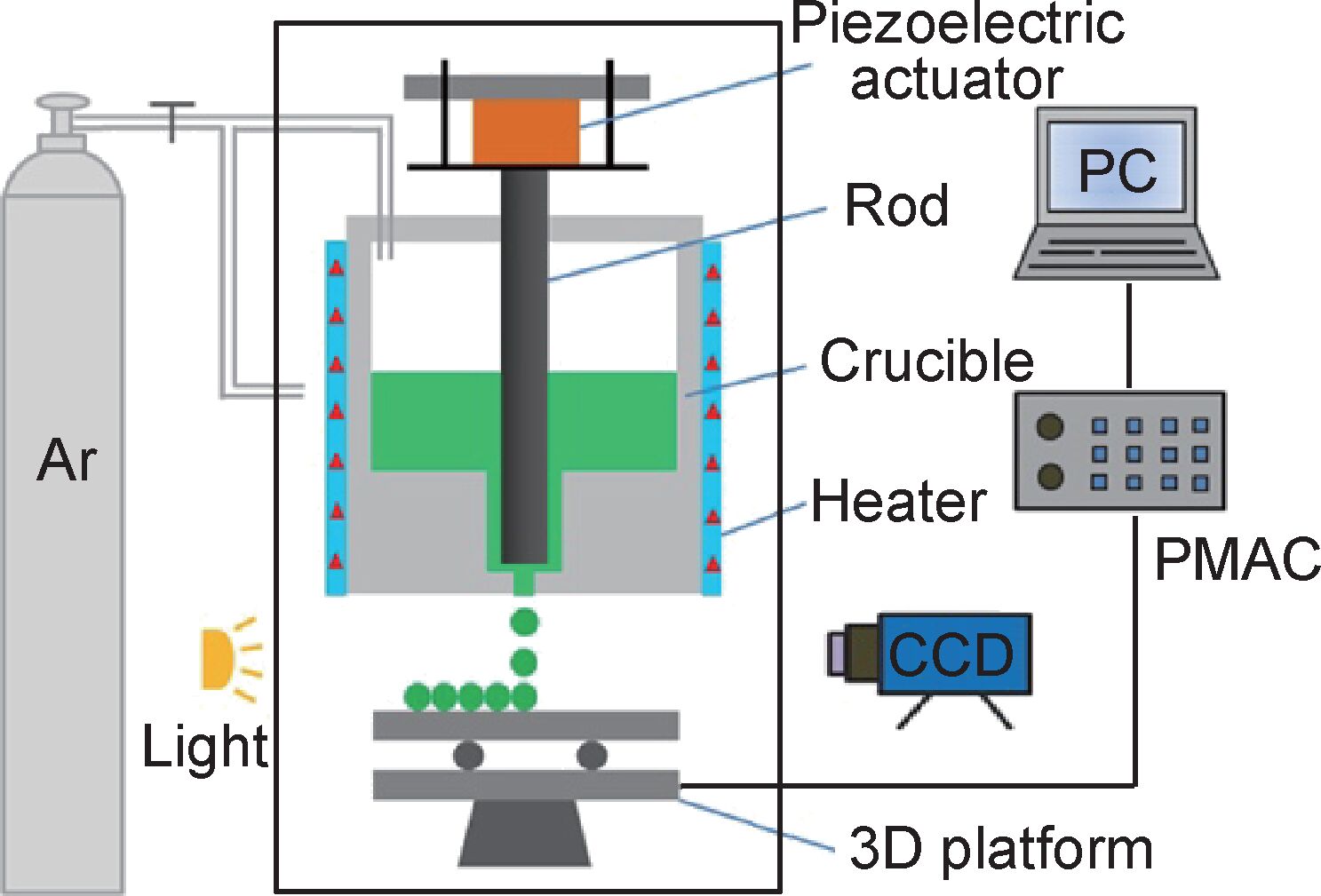

1 实验材料与方法脉冲微孔均匀液滴喷射成型设备主要是基于脉冲微孔喷射法(Pulsated Orifice Ejection Method,POEM)的原理[17, 18],利用脉冲微孔喷射系统制成均匀可控的微熔滴,通过专业切片软件处理得到所需成型零件的路径代码,并编写和运行PMAC语言程序,使三维运动平台按照切片路径进行运动,喷射出的微熔滴逐点逐层沉积,最终形成立体零件。该设备主要包括脉冲微孔喷射系统、三维运动平台系统、温度控制系统、压力控制系统以及图像采集系统,如图 1所示。其中脉冲微孔喷射系统是通过压电陶瓷周期性变形并驱动传动杆,使坩埚中熔融金属受到扰动作用,打破喷嘴处表面张力与熔体静压力的平衡,使一定熔体喷出形成微熔滴;三维运动平台配备PMAC控制器来驱动平台运动,平台的定位精度为±2μm;温度控制系统由加热器和热电偶组成,主要控制坩埚的加热温度;压力控制系统主要是在微熔滴喷射过程中向坩埚中施加一定气压,与腔体中产生一定的压力差,保证熔体可以稳定的喷出;图像采集系统采用Photron FASTCAM Mini UX100系列高速摄影机,对微熔滴的喷射及沉积状态进行直观的实时观察。

|

图 1 脉冲微孔均匀液滴喷射成型设备示意图 Fig. 1 Schematic diagram of the technology of mono-sized droplets deposited form using pulsated orifice ejection |

本实验选用的材料为Sn63Pb37共晶合金,利用脉冲微孔均匀液滴喷射成型设备进行沉积实验,通过改变平台运动速率及沉积间距来分析沉积实验参数对沉积精度的影响。采用Zeiss Supra55(VP)扫描电子显微镜观察Sn63Pb37粒子的显微形貌,采用OLS4000激光共聚焦显微镜与MEF4A型金相显微镜分析凝固微熔滴的结合情况。实验参数见表 1。

| Micro orifice diameter/μm | Deposition frequency/Hz | Differential pressure/Pa | Droplet temperature/℃ | Deposition height/mm | Deposition working platform velocity/(μm·s-1) | Piezoelectric ceramic driving voltage/V |

| 400 | 2 | 1333 | 220 | 80 | 400-900 | 120 |

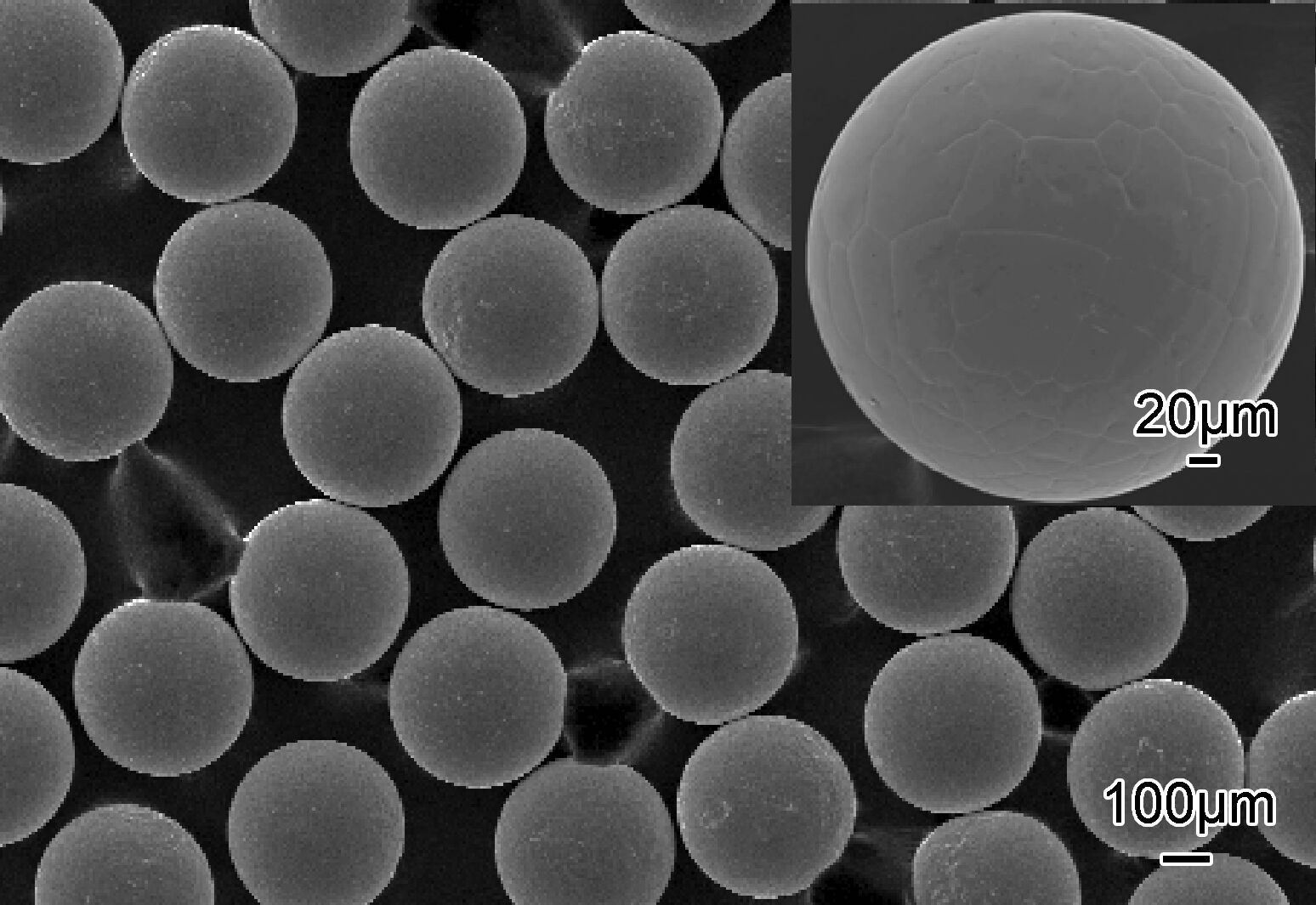

在微熔滴沉积过程中要想得到理想的沉积精度,首先要保证沉积的微熔滴尺寸均匀、球形度好。由于不易直接对微熔滴进行研究,因此本研究将微熔滴凝固成粒子后间接研究微熔滴。图 2为脉冲微孔法制备的Sn63Pb37粒子的SEM图像,可以看出粒子的球形度良好,尺寸均一,粒子表面光滑无明显凹坑等缺陷,而且粒径分布集中。利用专业图像分析软件计算分析得到粒子的平均粒径为357.39μm,标准差为2.46μm。

|

图 2 脉冲微孔喷射法制备的Sn63Pb37粒子的SEM图像 Fig. 2 The SEM microphotograph of the Sn63Pb37 particles prepared with POEM |

因此脉冲微孔喷射法能够满足微熔滴沉积的要求,而且高度均一粒子可保证沉积的精度。

2.2 液滴的热力学与动力学分析成型过程中液滴的热状态对沉积距离的选择有较大的影响。主要对液滴下落过程中的动力学行为和热力学行为进行分析,以期为沉积工艺的选择提供理论基础。

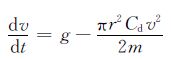

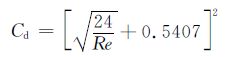

(1) 动力学分析:液滴在下落过程中受重力和气体阻力的作用,由牛顿第二定律可知速率与下落时间的关系为:

|

(1) |

式中:Cd为空气阻力系数;v为液滴下落速率;t为液滴下落时间;m为液滴质量;r为液滴半径。气体阻力系数表达式为:

|

(2) |

式中:Re为雷诺数,当Re<4000时:

|

(3) |

式中:μ为气体动力黏度;ρg为气体密度;d为液滴直径。

(2) 热力学分析:液滴形成后,由于存在热对流及热辐射散热,其温度会发生变化。由于液滴的毕渥数Bi远小于0.1[19, 20],可将液滴内部温度假设为均匀分布。液滴温度随下落时间变化为:

|

(4) |

式中:T为液滴温度;Tsur为环境温度;ρ为液滴密度;Cp为液滴的比热容;h为传热系数;ε为辐射系数;σ为斯蒂芬-玻尔兹曼常数。

|

(5) |

式中λ为气体热导率。

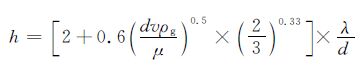

由上述公式通过计算可得到液滴温度与速率随着沉积距离变化的关系,如图 3所示,可以看出当沉积距离在0.15m以内时,液滴的温度首先降低达到熔点温度后保持不变。这主要是由于开始阶段液滴温度高于熔点,液滴通过对流和辐射向外散热,等达到熔点温度时,液滴释放结晶潜热,使温度保持不变。从图 3可以看出距离为0.15m时,液滴未发生凝固,因此沉积距离应选择小于0.15m。此外随着沉积距离的增大,液滴的速率不断增加,当沉积距离为0.15m时,液滴的速率可由初始速率0.551m/s增加至0.986m/s,为沉积距离的选择提供了参考。结合此计算结果与设备尺寸,本实验中的沉积距离选取为80mm。表 2为计算时所用的参数[21, 22]。

|

图 3 液滴温度及速率与沉积距离的关系 Fig. 3 The change of velocity and temperature with deposition height |

| Droplet density/ (kg·m-3) | Stephen Boltzmann constant/ (J·K-1) | Specific heat of droplet/ (kJ·(kg·K)-1) | Density of argon gas/ (kg·m-3) | Kinetic viscosity of argon gas/(Pa·s) | Thermal conductivity of argon gas/ (W·(m·K)-1) | Heating temperature/ ℃ | Ambient temperature/ ℃ | Initial velocity/ (m·s-1) | Droplet diameter/ μm |

| 8.42×103 | 1.38×10-23 | 0.22 | 1.654 | 22.44×10-7 | 0.01795 | 220 | 25 | 0.551 | 386 |

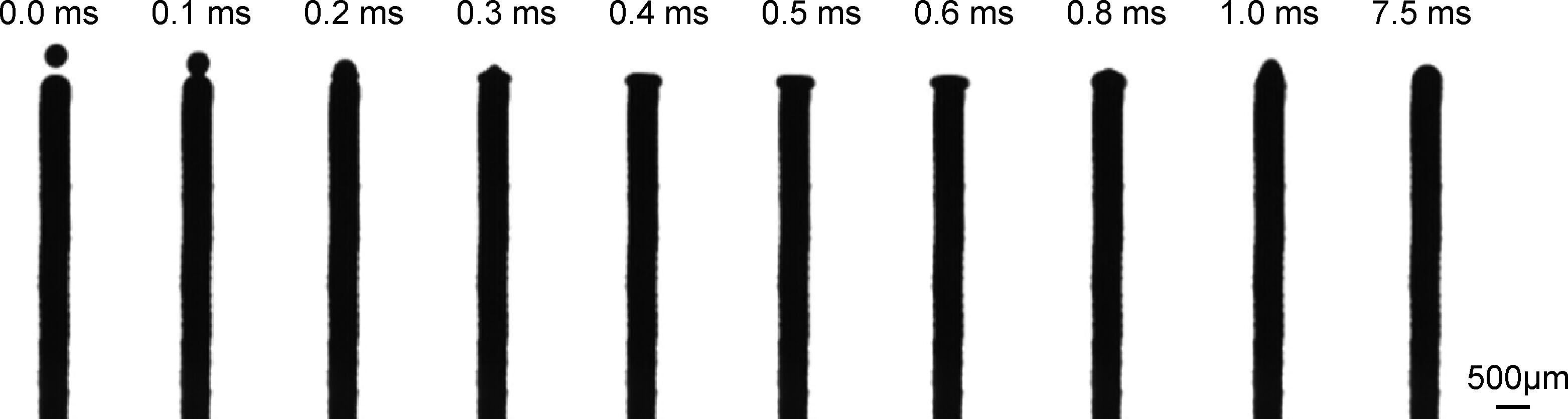

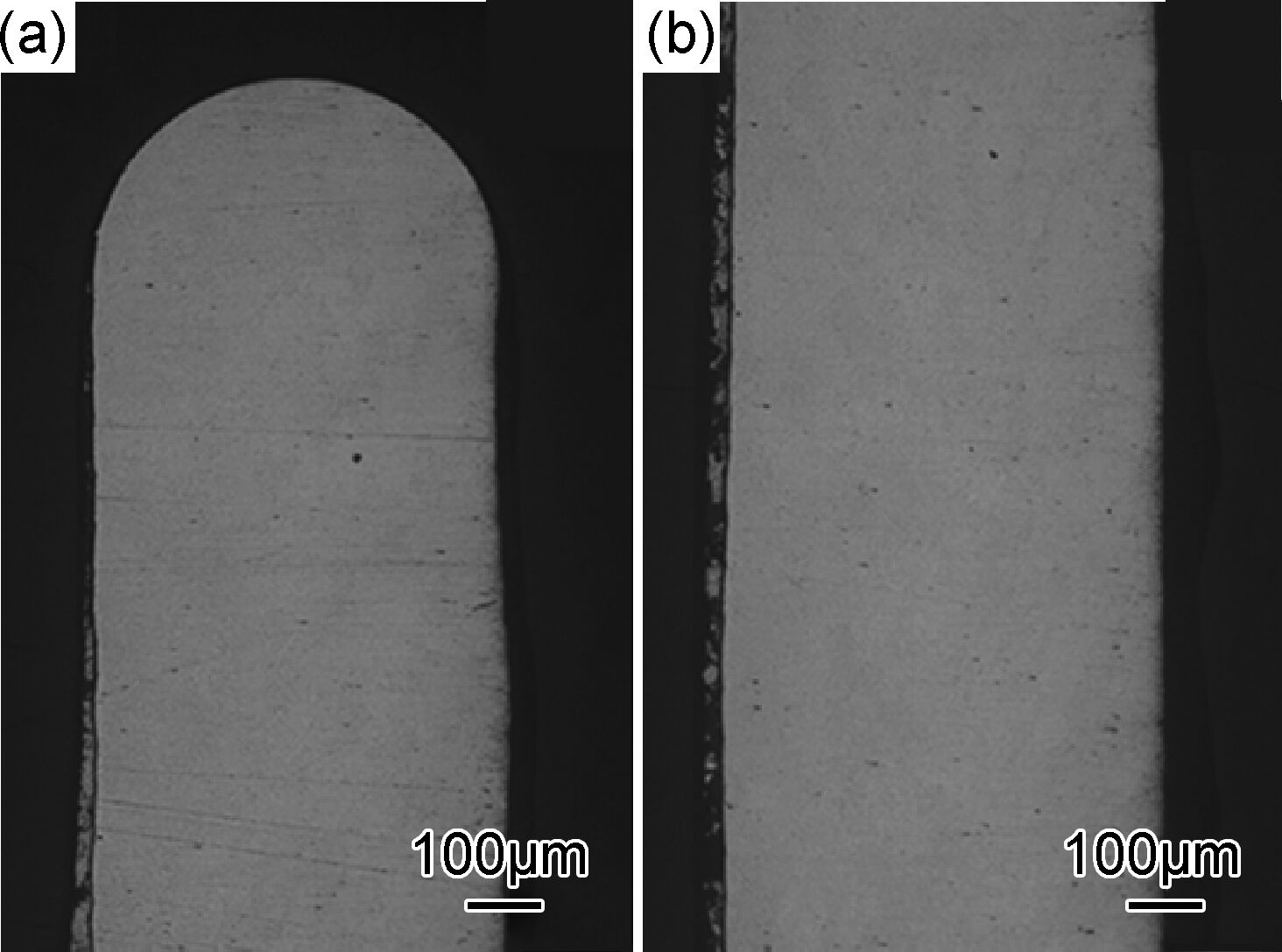

实验中进行立体结构沉积时为了能够得到尺寸精确结构稳定的制件,首先要满足微熔滴沉积位置的准确并有可重复性。图 4为一维柱的沉积过程中的高速摄影照片,描述了一个微熔滴沉积到已沉积柱上的过程,其中实验条件为:沉积频率为2Hz,喷射温度设定为220℃。在0.1ms时下落的微熔滴与柱顶相碰,在冲击力的作用下发生融合并压成饼状(0.2~0.5ms),随后发生反弹,由于两者发生融合因此反弹时微熔滴不能离开柱顶,在表面张力与冲击力的作用下,微熔滴在柱顶呈现出起伏振动,振动幅度逐渐减弱,最终在7.5ms时趋于稳定形成半球形的柱顶。图 5为图 4中沉积柱的纵剖面显微照片,可以看出微熔滴间发生良好融合,结合处无缝隙,结合良好。而从图 4和图 5均可看出沉积形成的柱竖直,没有明显的弯曲而且沉积柱表面无明显凸起,表明该实验中微熔滴可以进行高重复性的准确沉积。

|

图 4 沉积柱的高速摄影照片 Fig. 4 High-speed photographs of deposited column |

|

图 5 沉积柱上部(a)和中部(b)的形貌图片 Fig. 5 The morphology of the top (a) and middle (b) part of the deposited column |

由于微熔滴的大小是一定的,因此微熔滴的结合主要由其间距所决定。选取合适的微熔滴间距可使微熔滴间的重合率达到最佳的状态,而且成型的制件有较少的缺陷,甚至达到理想结合形成致密件。在沉积过程中通过沉积平台运动来改变微熔滴沉积位置,因此平台运动速率直接改变微熔滴间距。实验中选取不同的平台运动速率来进行沉积“线”的实验,沉积频率为2Hz,沉积高度不改变为80mm,喷射温度为220℃。图 6为不同平台运动速率时用高速摄像机拍摄的微熔滴沉积时的图像,图 6(a)~(f)分别对应的平台运动速率为400,500,600,700,800,900μm/s,图 7(a)~(f)为采用激光共聚焦显微镜拍摄的照片,平台运动速率分别对应图 6。从图 7可以看出平台的运动速率直接影响微熔滴的结合程度,当平台运动速率过大时,如900μm/s,沉积微熔滴间的间距也过大,微熔滴间距接近微熔滴直径,微熔滴间的结合很弱甚至没有连接;当平台运动速率过小时,如400,500μm/s,沉积微熔滴间发生过度重合而产生堆积,影响沉积件的尺寸精度并且具有裂纹、空洞等缺陷;当平台运动速率为700,800μm/s时,相邻微熔滴发生部分重合,在微熔滴间形成的凹陷和突起,并且凹陷突起高度差距较大,若进行下一层微熔滴沉积,沉积到前一层凹陷处的微熔滴会填充此处凹陷,而沉积到凸起处的液滴不进行填充,因此产生沉积高度差异,使下一层的沉积不均匀影响沉积效果;当平台运动速率为600μm/s时,微熔滴间的结合较好,表面较光滑,利于后续沉积,因此是最适合沉积的平台运动速率。

|

图 6 不同平台运动速率时微熔滴结合高速摄影照片 (a)400μm/s;(b)500μm/s;(c)600μm/s;(d)700μm/s;(e)800μm/s;(f)900μm/s Fig. 6 High-speed photographs of deposited lines under different velocity of working platform (a)400μm/s;(b)500μm/s;(c)600μm/s;(d)700μm/s;(e)800μm/s;(f)900μm/s |

|

图 7 不同平台运动速率时微熔滴结合形貌图像 (a)400μm/s;(b)500μm/s;(c)600μm/s;(d)700μm/s;(e)800μm/s;(f)900μm/s Fig. 7 The morphology of deposited lines under different working platform velocity (a)400μm/s;(b)500μm/s;(c)600μm/s;(d)700μm/s;(e)800μm/s;(f)900μm/s |

基于以上实验研究,在沉积频率为2Hz、喷射温度为220℃、平台运动速率为600μm/s时进行简单薄壁结构的沉积实验,如图 8所示,其中图 8(a)为直径为10mm的薄壁圆柱,沉积层数为35层;图 8(b)为两个相同的圆柱结构,直径为5mm,沉积层数为70层;图 8(c)为薄壁正三棱柱结构,底面边长为1cm,沉积层数为60层;图 8(d)为薄壁正三棱柱的微观结构,可以看出微熔滴分布均匀、间距适宜。以上薄壁结构形状完整,并且微熔滴间排布均匀、平整,具有较高的稳定性,因此自行研发的脉冲微孔喷射沉积成型技术具有良好可操作性,并为制造业打开一扇新的大门。

|

图 8 脉冲微孔喷射沉积成型技术制备的三维结构图 Fig. 8 Three-dimensional droplets components deposited by mono-sized droplets using pulsated orifice ejection |

(1) 利用脉冲微孔喷射系统进行Sn63Pb37共晶合金微熔滴的喷射,可得到球形度好、尺寸均一、表面光滑的粒子,粒子与沉积高度满足微熔滴沉积成型的需要。

(2) 当沉积频率为2Hz时,微熔滴的沉积具有可重复性,并且沉积的位置准确,沉积的一维柱无弯曲现象,微熔滴间结合良好。

(3) 成型过程中工作平台的运动速率对微熔滴的结合形态具有较大的影响,当沉积频率为2Hz、沉积高度为80mm时,平台以600μm/s的速率运动,得到的微熔滴结合形态较优。

(4) 该成型方法能够成功实现完整的微型件的制备,有望给传统的制造技术带来新的活力。

| [1] | PASSOW C H, CHUN J H, ANDO T. Spray deposition of a Sn40-Wt Pct Pb alloy with uniform droplets[J]. Metallurgical & Materials Transactions A,1993, 24 (5) : 1187 –1193. |

| [2] | 黄菲, 杨方, 罗俊, 等. 均匀金属液滴喷射微制造技术的研究现状[J]. 机械科学与技术,2012, 31 (1) : 38 –43. HUANG F, YANG F, LUO J, et al. Research status of uniform metal droplet spray for micro-manufacturing[J]. Mechanical Science and Technology for Aerospace Engineering,2012, 31 (1) : 38 –43. |

| [3] | 徐林峰. 均匀液滴喷射微制造技术基础研究[D]. 西安:西北工业大学, 2005. XU L F. Foundational research on uniform droplets spraying micro-fabrication technology[D]. Xi'an:Xi'an Technological University, 2005. http://cdmd.cnki.com.cn/article/cdmd-10699-2005064142.htm |

| [4] | 张学军, 唐思熠, 肇恒跃, 等. 特约3D打印技术研究现状和关键技术[J]. 材料工程,2016, 44 (2) : 122 –128. ZHANG X J, TANG S Y, ZHAO H Y, et al. Research status and key technologies of 3D printing[J]. Journal of Materials Engineering,2016, 44 (2) : 122 –128. |

| [5] | DONG W, MASUDA S, TAKAGI K, et al. The development of mono-sized micro silicon particles for spherical solar cells by pulsated orifice ejection method[J]. Materials Science Forum,2007 : 534-536 –149-152. |

| [6] | 李颖. 均匀球形微米级粒子的制备及评价研究[D]. 大连:大连理工大学, 2012. LI Y. Fabrication and characterization of mono-sized spherical micro particles[D]. Dalian:Dalian University of Technology, 2012. http://cdmd.cnki.com.cn/article/cdmd-10141-1012393903.htm |

| [7] | CHENG S, CHANDRA S. A pneumatic droplet-on-demand generator[J]. Experiments in Fluids,2003, 34 (6) : 755 –762. DOI: 10.1007/s00348-003-0629-6 |

| [8] | PARK C B, FANG M, CHANDRA S. Building three-dimensional objects by deposition of molten metal droplets[J]. Rapid Prototyping Journal,2008, 14 (1) : 44 –52. DOI: 10.1108/13552540810841553 |

| [9] | FANG M, CHANDRA S, PARK C B. Experiments on remelting and solidification of molten metal droplets deposited in vertical columns[J]. Manufacturing Science and Engineering,2006, 129 (2) : 311 –318. |

| [10] | FANG M, CHANDRA S, PARK C B. Heat transfer during deposition of molten aluminum alloy droplets to build vertical columns[J]. Journal of Heat Transfer,2009, 131 (11) : 1314 –1316. |

| [11] | LUO J, QI L H, ZHONG S Y, et al. Printing solder droplets for micro devices packages using pneumatic drop-on-demand (DOD) technique[J]. International Journal of Machine Tools & Manufacture,2012, 212 (10) : 2066 –2073. |

| [12] | CHAO Y P, QI L H, ZUO H S, et al. Remelting and bonding of deposited aluminum alloy droplets under different droplet and substrate temperatures in metal droplet deposition manufacture[J]. International Journal of Machine Tools & Manufacture,2013, 69 (3) : 38 –47. |

| [13] | 张鸿海, 孙博, 舒霞云, 等. 气动膜片式精密焊球微滴喷射制作方法[J]. 机械设计与制造,2012 (8) : 179 –181. ZHANG H H, SUN B, SHU X Y, et al. Fabrication of precise solder balls by pneumatic-diaphragm droplet jetting method[J]. Machinery Design & Manufacture,2012 (8) : 179 –181. |

| [14] | CHEN C A, AAQUAⅥVA P, CHUN J H, et al. Effects of droplet thermal state on deposit microstructure in spray forming[J]. Scripta Materialia,1996, 34 (5) : 689 –696. DOI: 10.1016/1359-6462(95)00583-8 |

| [15] | ORME M, LIU B Q, FISCHER J. Mono-disperse aluminum droplet generation and deposition for net-form manufacturing of structural components[A]. 8th International Conference on Liquid Atomization and spray Systems[C]. Pasadena, CA:ILASS, 2000,200-207. |

| [16] | CAO W B, YOSHINARI M. Freeform fabrication of aluminum parts by direct deposition of molten aluminum[J]. Journal of Materials Processing Technology,2006, 173 (2) : 209 –212. DOI: 10.1016/j.jmatprotec.2005.11.028 |

| [17] | 付一凡. 脉冲微孔喷射法均匀球形微米级粒子的制备及其影响因素研究[D]. 大连:大连理工大学, 2013. FU Y F. Fabrication and influencing factors of mono-sized spherical micro particles by pulsated orifice ejection method (POEM)[D]. Dalian:Dalian University of Technology, 2013. http://cdmd.cnki.com.cn/article/cdmd-10141-1013200983.htm |

| [18] | 鲁栋, 董伟, 付一凡, 等. 微米级球形Sn-Pb金属粒子脉冲微孔法制备技术研究[J]. 焊接试验研究,2013 (11) : 28 –32. LU D, DONG W, FU Y F, et al. Preparation technology of micro-sized sphere Sn-Pb particles by pulsated orifice ejection method[J]. Welding & Joining,2013 (11) : 28 –32. |

| [19] | 殷金英. 非均质粒子及其团聚物的辐射特性[D]. 哈尔滨:哈尔滨工业大学, 2010. YIN J Y. Radiative property of inhomogeneous particle and tis aggregate[D]. Harbin:Harbin Institute of Technology, 2010. http://cdmd.cnki.com.cn/article/cdmd-10213-2011012894.htm |

| [20] | 曾祥辉, 齐乐华, 肖渊, 等. 均匀液滴喷射过程中温度的测量及计算[J]. 仪器仪表学报,2011, 32 (1) : 93 –98. ZENG X H, QI L H, XIAO Y, et al. Droplet temperature measurement and calculation during spray process[J]. Chinese Journal of Scientific Instrument,2011, 32 (1) : 93 –98. |

| [21] | CHERNG J P. Solidification and cooling analysis of aluminum alloy droplets with the uniform droplet spray process[D]. Massachusetts:Massachusetts Institute of Technology, 1995. |

| [22] | QI L H, JIANG X S, LUO J, et al. Dominant factors of metal jet breakup in micro droplet deposition manufacturing technique[J]. Chinese Journal of Aeronautics,2010, 23 (4) : 495 –500. DOI: 10.1016/S1000-9361(09)60246-6 |

2016, Vol. 44

2016, Vol. 44