文章信息

- 王云飞, 张朋, 刘刚, 肇研, 包建文

- WANG Yun-fei, ZHANG Peng, LIU Gang, ZHAO Yan, BAO Jian-wen

- 航空发动机用聚酰亚胺树脂基复合材料衬套研究进展

- Progress in Research on Polyimide Composite Bushings for Aeroengine

- 材料工程, 2016, 44(9): 121-128

- Journal of Materials Engineering, 2016, 44(9): 121-128.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.09.019

-

文章历史

- 收稿日期: 2014-11-06

- 修订日期: 2016-06-28

2. 中国航空规划设计研究总院有限公司, 北京 100120 ;

3. 中航工业复合材料技术中心, 北京 101300

2. AVIC China Aviation Planning and Design Institute(Group) Co., Ltd., Beijing 100120, China ;

3. AVIC Composites Center, Beijing 101300, China

近年来高性能航空发动机技术迅速发展,为进一步改善航空发动机性能,国外在航空发动机上越来越多地采用树脂基复合材料取代金属材料以达到轻量化的目的[1, 2]。其中聚酰亚胺树脂基复合材料由于其优异的耐热性能,在航空发动机和空天飞机上得到广泛应用[3, 4]。

航空发动机衬套是聚酰亚胺树脂基复合材料在发动机上应用较为成熟的部位之一[5]。衬套是起衬垫、减磨作用的环套,其摩擦因数小、耐磨性能好,可以减少轴磨损,而且衬套磨损到一定程度还可以进行更换。发动机可调叶片衬套是航空发动机衬套的典型应用,是用于航空发动机高压压气机可调叶片装配的关键部件,可起到减磨、保护叶片轴的作用,由于服役环境苛刻,因此要求所选材料具有耐高温(260~400℃)、自润滑、耐磨损、耐腐蚀及长使用寿命等性能[6-8],同时不能磨损叶片转轴与机匣装配孔,是保证发动机稳定工作的关键材料。

尽管衬套结构尺寸较小,但是单台发动机的衬套用量多达上百件,采用聚酰亚胺复合材料衬套替代金属衬套能够起到较好的减重效果,同时减磨效果更优、耐久性更好,因此被广泛应用于军用与民用航空发动机。国外针对航空发动机用聚酰亚胺复合材料衬套的研究始于20世纪60年代末[9],经过40多年的研究与发展,聚酰亚胺复合材料衬套形成了多种材料体系,主要包括石墨填充复合材料衬套、纤维编织复合材料衬套、短切纤维复合材料衬套等类型[10, 11],如表 1所示。

| Category | Reinforced material | Resin matrix |

| Graphite filled composite bushing | Graphite | Thermoplastic polyimide |

| Braid composite bushing | Braided fiber | Thermoplastic polyimide Thermosetting polyimide |

| Chopped fiber composite bushing | Chopped fiber | Thermosetting polyimide |

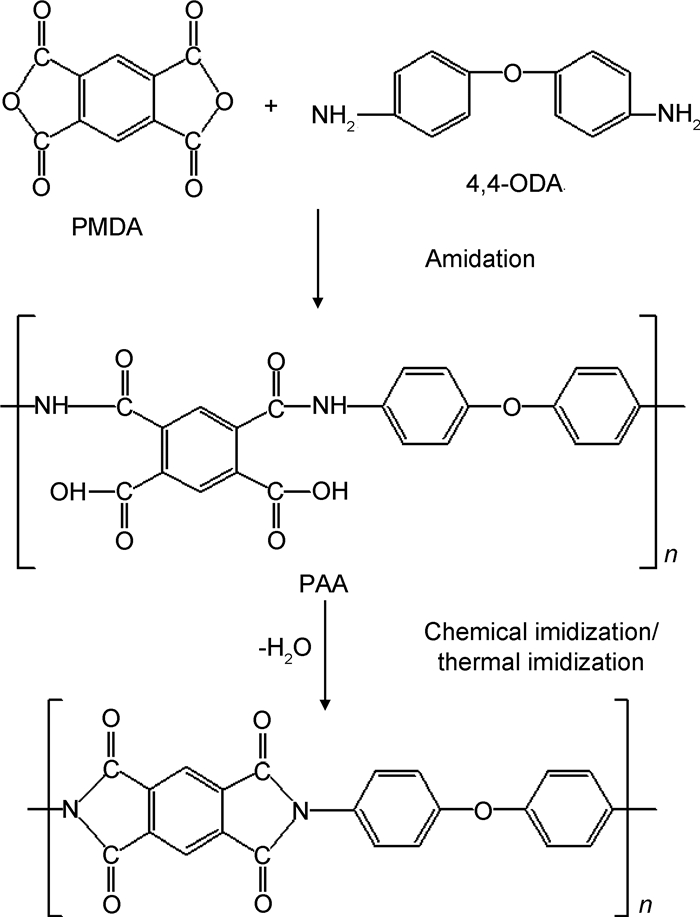

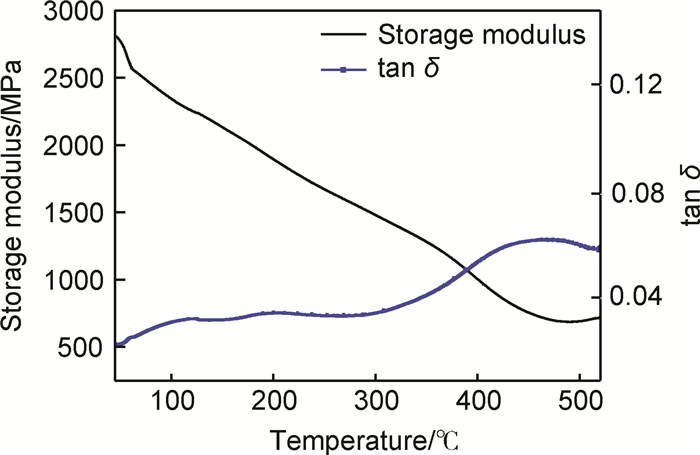

石墨填充线性聚酰亚胺复合材料是最早应用于航空发动机衬套的材料体系,始于20世纪60年代末,以耐热性能最优异的均苯结构线性聚酰亚胺为树脂基体,并以石墨作为自润滑功能填料,具有优异的耐热、润滑、耐磨等性能。以均苯四甲酸酐(PMDA)和4, 4-二氨基二苯醚(4, 4-ODA)为单体缩聚而成的PMDA-ODA型聚酰亚胺树脂,其分子结构及合成过程如图 1所示[12],分子结构刚性大、分子链规整、对称性好,其聚集态结构呈半晶态,因此耐热性能优异[13]。图 2为该材料典型的DMA曲线,可以看出,在室温至450℃范围内未出现明显的玻璃化转变(储能模量曲线没有明显转变),因此其短期使用温度可达450℃以上。但这类材料的热膨胀系数较大,高温下尺寸稳定性较差。此外,这类材料生产工艺过程较为复杂[14-17],需要特殊的成型及处理工艺,因此制造成本较高;且整个生产过程涉及树脂合成、模塑粉制备、板材或棒材成型、衬套零件的机械加工等多道关键工序,难以实现连续化大批量生产,这也成为限制其推广应用的主要原因。

|

图 2 SP-21的DMA曲线 Fig. 2 DMA curves of SP-21 |

国外开展石墨填充聚酰亚胺复合材料研究的机构及生产厂商众多,主要包括DuPont(美国)、Maverick(美国)、Saint-Gobain(法国)、Boedeker Plastics(美国)等。其中杜邦公司最早开展相关研究工作,其开发的Vespel® SP系列产品是石墨填充聚酰亚胺复合材料的代表性产品,其长期使用温度为260℃,短期使用温度最高可达450℃以上[18],通过在PMDA-ODA型聚酰亚胺树脂中添加不同的功能填料,采用热等静压和挤出成型技术建立了Vespel® SP系列产品(见表 2),其中应用于发动机衬套的主要包括SP-21,SP-22等牌号,已成功用于CFM56,GE-90,GP-7000等先进航空发动机上[19-21]。DuPontTM Vespel®系列主要衬套材料的物理与力学性能见表 3[22]。

| Brand | Tensile strength/MPa | Elongation/% | Flexural strength/MPa | Flexural modulus/MPa | |||||||

| 23℃ | 260℃ | 23℃ | 260℃ | 23℃ | 260℃ | 23℃ | 260℃ | ||||

| SP-21 | 65.5 | 37.9 | 4.5 | 3.0 | 110.3 | 62 | 3792 | 2551 | |||

| SP-22 | 51.7 | 23.4 | 3.0 | 2.0 | 89.6 | 44.8 | 4826 | 2758 | |||

| Brand | Compression modulus at 23℃/MPa | Notched impact strength/ (J·m-1) |

Friction coefficient* | Wear rate*/ (10-10·m·s-1) |

|||||||

| SP-21 | 2895 | 42.7 | 0.24 | 6.30 | |||||||

| SP-22 | 3275 | 0.30 | 4.20 | ||||||||

| Brand | Coefficient of thermal expansion/(10-6℃-1) | Density/(g·cm-3) | Oxygen index/% | ||||||||

| SP-21 | 49 | 1.51 | 49 | ||||||||

| SP-22 | 38 | 1.65 | |||||||||

| *Steady state, unlubricated in air, PV=0.875MPa·m·s-1 | |||||||||||

此外,美国Maverick公司也是复合材料衬套的主要生产商之一,其石墨填充线性聚酰亚胺复合材料牌号为Maverick Superimide® T-115,同样采用PMDA-ODA型聚酰亚胺树脂为基体,以石墨为自润滑填料。Superimide® T-115具有良好的自润滑性能、低的摩擦因数及良好的热稳定性,长期使用温度为316℃,能够符合ASTM D-6456及GE A50TF146 CLASS B标准,其主要性能见表 4[23],多应用于发动机静子叶片(Variable Stator Vane,VSV)衬套。

| Property | Temperature | Value | Test method |

| Tensile strength/MPa | RT | 69.64 | ASTM D638 |

| 260℃ | 35.85 | ASTM D638 | |

| Tensile modulus/GPa | RT | 4.48 | ASTM D638 |

| Elongation/% | RT | 6.10 | ASTM D638 |

| 260℃ | 2.30 | ASTM D638 | |

| Compression modulus/GPa | RT | 2.14 | ASTM D695 |

| 260℃ | 1.72 | ASTM D695 | |

| Density/ (g·cm-3) | RT | 1.48 | ASTM D792 |

| Coefficient of friction | RT to 371℃ | 0.2 | |

| Tg/℃ | RT to 399℃ | 391 | |

| Coefficient of thermal expansion/(10-6℃-1) |

RT to 232℃ | 42 | ASTM E831 |

而国内有关聚酰亚胺衬套及其材料的研究则起步相对较晚,20世纪90年代中后期,上海市合成树脂研究所开始了石墨填充聚酰亚胺复合材料衬套材料及工艺技术的研究工作,突破了国外同类聚酰亚胺树脂(PMDA-ODA)的合成、成型等关键技术,成功开发了耐高温、自润滑聚酰亚胺材料,其RATEM®(雷泰)系列包括YS-10,YS-20,YS-260,YS-30等产品,产品形式有棒材、管材及烧结零件。它们可分别在180~280℃长期使用,短期使用温度可达450℃,具有良好的力学性能、热稳定性和抗氧化性,同时具有低导热、低摩擦因数和高耐磨性。系列产品主要物理与力学性能见表 5[24],其中采用YS10-021自润滑衬套材料制造的发动机衬套已经应用于国产航空发动机,并且经过应用考核验证,目前已经能够形成小批量供应。

| Brand | Constitution | Impact strength/ (kJ·m-2) |

Density/ (g·cm-3) |

Thermal expansion coefficient/ (10-6℃-1) |

Coefficient of friction |

| YS10-021 | YS10, 15% graphite |

25 | 1.50 | 50 | 0.15 |

| YS20-023 | YS20, 10% graphite |

100 | 0.10-0.30 | ||

| YS-280 | Imide copolymer, 15% graphite |

15 | 1.49-1.51 | 38 | 0.29 |

| YS-330-1 | Imide copolymer, 15% graphite |

19.6 | 1.49-1.51 | 34 | 0.30 |

| YS-330-2 | Imide copolymer, 40% graphite |

7 | 1.64-1.68 | 0.19 | |

| YS-380-1 | Imide copolymer, 5% graphite |

15 | 1.44-1.47 |

随着发动机性能的不断提升,更高推重比的发动机对所用材料的耐热性能、耐久性、可靠性等提出了更高的要求[25],DuPont公司率先开发了纤维编织增强聚酰亚胺树脂基复合材料衬套商业化产品。这种衬套由管状碳纤维编织体增强热固性聚酰亚胺树脂制成,其制造流程为:首先将连续纤维编织成管状编织体,然后在压力或者真空下采用聚酰亚胺树脂浸渍编织体,随后放入空气循环炉中进行亚胺化。将得到的预成型体裁剪加工后放入金属模具中,在高温高压下模压成型。由于编织碳纤维的增强作用,纤维编织增强聚酰亚胺复合材料衬套的力学性能优异,耐久性好;热固性聚酰亚胺树脂基体耐热性能好[26-29],使用温度最高可达360~370℃,同时具有低的摩擦因数[30-32];并且与石墨填充线性聚酰亚胺复合材料衬套相比,具有极低的线膨胀系数,尺寸稳定性显著提高,碳纤维编织增强聚酰亚胺树脂基复合材料衬套代表了目前衬套材料的先进水平,并且随着高性能聚酰亚胺树脂基体的不断开发与应用,其耐热性与力学性能不断提高[33-35]。但碳纤维编织成本高、衬套制造工艺复杂,由此导致复合材料衬套的制造成本较高,加之衬套的制造工艺不连续,纤维编织复合材料衬套的应用受到极大制约。

目前已有多家研究机构开展了纤维编织增强聚酰亚胺复合材料衬套的研究[22, 36-38],其中主要包括DuPont(美国),Maverick(美国),Foundry Service & Supplies, Inc等。DuPont公司的纤维增强聚酰亚胺复合材料衬套产品为DuPontTM Vespel® CP系列,主要包括Vespel® CP-8000,Vespel® CP-8001和Vespel® CP-8002等牌号产品,该系列衬套产品具有优异的力学性能、尺寸稳定性、韧性性能、耐热性、自润滑性能及耐磨损性能,其主要性能见表 6[22]。

| Vespel® CP | Tg/℃ | Thermal expansion coefficient/ (10-6℃-1) |

Density/ (g·cm-3) |

Mass loss rate*/% |

| CP-8000 | 360 | 8.3 | 1.52 | 3.0(357℃) |

| CP-8001 | 349 | 8.3 | 1.54 | 6.2(357℃) |

| CP-8002 | 330 | 7.2 | 1.47 | 2.6(327℃) |

| *100h, 483kPa, circulating air, saturated conditions, volume/surface area=0.61mm | ||||

美国Maverick公司也是纤维增强复合材料衬套的生产商之一。其生产的连续纤维编织增强衬套商品牌号为MVK-19,耐温达到了371℃,具有良好的耐高温性能和摩擦磨损性能,并且树脂基体不含有MDA(4, 4′-二氨基二苯甲烷)等毒性成分,其主要性能见表 7[23]。

| Property | Temperature | Value | Test method |

| Tensile strength/MPa | RT | 117.2 | ASTM D3039 |

| Tensile modulus/GPa | RT | 13.79 | ASTM D3039 |

| Elongation/% | RT | 3.0 | ASTM D3039 |

| Compressive strength/MPa | RT | 242 | ASTM D695 |

| Compression modulus/GPa | RT | 5.17 | ASTM D695 |

| Density/(g·cm -3) | RT | 1.65 | ASTM D792 |

| Tg/℃ | RT to 399℃ | 385 | ASTM E1640 |

| Coefficient of thermalexpansion/(10 -6℃ -1) | RT to 232℃ | 1.5 | ASTM E831 |

| Coefficient of friction | RT to 371℃ | 0.19 | ASTM G99 |

| Mass loss rate/%(100h, 0.48MPa) | 371℃ | 2.5 | E50TF534 |

纤维编织增强复合材料静子叶片衬套的应用十分广泛,美国的GE公司就是这种复合材料衬套应用量最大的厂商之一,此外还有Allision,Pratt & Whitney,Rolls & Royce,SNECMA等公司也都应用了这种复合材料衬套。图 3所示为Rolls & Royce(罗-罗公司)的BR710发动机高压压气机的静止叶片衬套[22],即采用DoPont公司的Vespel® CP-8000材料制成。虽然编织复合材料衬套的应用十分广泛,但是成型工艺繁琐、制造成本较高是其一直存在的最大问题。

国内方面,目前虽已开展纤维编织增强聚酰亚胺复合材料衬套的研究,但尚未形成相应的材料体系,并未进行产业化及应用。北京航空制造工程研究所采用KL-SRE无碱玻璃纤维编织管及自研的聚酰亚胺树脂(BMP316)溶液制备了航空发动机用玻璃纤维增强聚酰亚胺复合材料衬套,并研究了衬套的轴向压缩性能[37],但该研究并未形成规模应用。

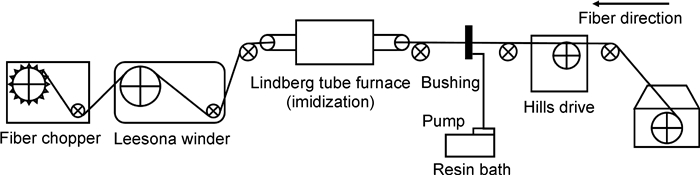

3 短切纤维增强聚酰亚胺衬套尽管石墨填充线性聚酰亚胺复合材料衬套及纤维编织增强聚酰亚胺复合材料衬套技术相对比较成熟[39-41],产品性能优异,但是两种衬套均存在制造工艺复杂且不连续等问题,导致复合材料衬套的制造成本高,并且不适合大规模生产,限制了其广泛应用;因此短切纤维增强聚酰亚胺复合材料衬套得到了人们的重视并进行了相应的开发[25],它以热固性聚酰亚胺为基体,短切纤维为增强体[42-44],将短切纤维预浸料经模压成型制备而成。由于不需要编织碳纤维,短切纤维预浸料可以由连续化的生产过程制造以取代复杂的制造工艺从而达到低成本的目的,连续化短切纤维预浸料制造工艺流程如图 4所示[25]。

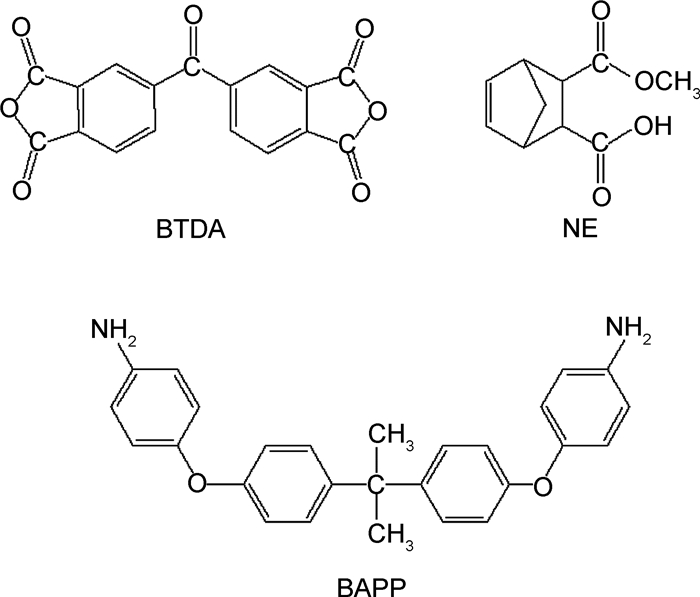

除了制造工艺上的低成本化,短切纤维增强聚酰亚胺复合材料衬套还使用低成本聚酰亚胺树脂作为基体来降低聚酰亚胺复合材料衬套的制造成本。目前广泛使用的耐高温聚酰亚胺树脂PMR-15成本较高[45-49],因此不少研究机构相继开发了PMR-15的低成本替代树脂[50, 51]。其中美国NASA Lewis中心Vannucci等[52]研制了AMB-21聚酰亚胺树脂作为PMR-15的替代材料。合成AMB-21聚酰亚胺树脂的单体结构如图 5所示,采用BAPP(2,2-[4-(4-氨基苯氧基)苯基]丙烷)作为二胺单体代替PMR-15使用的MDA,从而规避了MDA的毒性并降低了树脂的合成成本,并且具有良好的成型加工性能;但其缺点是所制备的树脂基复合材料的玻璃化转变温度较低,在一定程度上限制了其在高温环境下的使用;因此Maverick公司针对短切纤维复合材料衬套性能要求进行了改良以提高树脂的Tg及热稳定性。改良后的树脂为AMB-17XLD及AMB-TPD,均采用PPD(对苯二胺),DAP(2, 6-二氨基吡啶)及BAPP混合二酐进行合成反应。其中AMB-17XLD中PPD,DAP及BAPP的摩尔比为3:1:6;AMB-TPD中PPD,DAP及BAPP的摩尔比为3:3:14。改进后的树脂基体的耐热性能基本接近PMR-15的水平,同时具有低毒性、低成本的优点;但是短切纤维增强复合材料衬套也存在一些缺点,例如短切纤维的加工性能较差,这使得衬套的成型比较困难。更长的纤维可以得到更好的力学性能,但是成型却更困难,这使得衬套的强度与加工性能需要加以权衡;此外,由于树脂纤维界面暴露相对较多,在同一树脂体系下,短切纤维衬套的热失重较纤维编织衬套高[25]。

美国Maverick公司与U. S. Composites公司合作采用AMB-17XLD树脂由连续化生产工艺制得短切纤维预浸料,再由NHBB(New Hampshire Ball Bearing)公司成型制造短切纤维增强复合材料发动机衬套,衬套孔隙率低,表面质量好,经过300℃的后固化后具有较高的玻璃化转变温度以及与PMR-15衬套相近的热失重(表 8)。NHBB公司目前是GEAE(GE Aircraft Engines)公司可调静子叶片衬套(纤维编织复合材料衬套)的供应商之一。

| Resin | Tg(TMA)/℃ | Mass loss rate*/% |

| AMB-17XLD | 367 | 8.8 |

| AMB-17XLD(chopped fiber) | 313 | 9.1 |

| PMR-15 | 398 | 7.2 |

| *Mass loss conditions: 316℃ for 24h under 586kPa air pressure with four changes/h. | ||

此外,美国Foundry Service & Supplies公司也开展了短切纤维增强聚酰亚胺耐高温自润滑复合材料的研究,并且已经产品化,商品名为Fibercomp,为短切纤维增强、石墨粉料填充聚酰亚胺复合材料,长期使用温度达到316℃,短期使用温度达到454℃,可以制成棒材、管材或者加工成零件,其主要性能见表 9[53]。

经过几十年的研究积累和发展,国外聚酰亚胺复合材料衬套在航空发动机上的应用已经比较成熟,并且形成了石墨填充复合材料衬套、纤维编织增强复合材料衬套、短切纤维增强复合材料衬套等多种衬套及其材料体系,长期使用温度可涵盖260~371℃:1)石墨填充线性聚酰亚胺复合材料衬套技术成熟,耐热性能优异,但其尺寸稳定性差、成本高、工艺复杂等缺点难以解决,限制了其广泛应用;2)纤维编织增强复合材料衬套不仅耐热性能较高,同时具有优异的尺寸稳定性及良好的使用寿命,是目前较先进的衬套材料,并且随着树脂基体的开发和应用,衬套性能会不断提高,但其缺点是成本较高,工艺复杂难以连续化生产;3)短切纤维增强复合材料衬套可以连续化生产,制造成本低,但是其耐热性能较前两者衬套低,加工性能也较差。

随着先进航空发动机的高速发展,聚酰亚胺复合材料衬套逐步呈现低成本、高耐热、长使用寿命的发展趋势,因此纤维编织增强复合材料衬套及短切纤维增强复合材料衬套将是未来重要的发展方向。而国内航空发动机衬套材料与国外的技术水平尚有较大差距,聚酰亚胺复合材料衬套尚需逐步完善各体系材料的基础研究,重点关注复合材料衬套用低成本耐高温聚酰亚胺树脂基体的合成制备、不同聚酰亚胺复合材料衬套的成型工艺方法及原理等基础研究领域,同时还应注重后续衬套零件考核验证技术的同步发展,为聚酰亚胺复合材料的广泛应用奠定技术基础。

| [1] | 王增强. 高性能航空发动机制造技术及其发展趋势[J]. 航空制造技术,2007 (1) : 52 –55. WANG Z Q. High performance aeroengine manufacturing technology and development trend[J]. Aeronautical Manufacturing Technology,2007 (1) : 52 –55. |

| [2] | 包建文, 陈祥宝. 发动机用耐高温聚酰亚胺树脂基复合材料的研究进展[J]. 航空材料学报,2012, 32 (6) : 1 –13. BAO J W, CHEN X B. Advance in high temperature polyimide resin matrix composites for aeroengine[J]. Journal of Aeronautical Materials,2012, 32 (6) : 1 –13. |

| [3] | 陈祥宝. 高性能树脂基体[M]. 北京: 化学工业出版社, 1999 . CHEN X B. High-performance Resin Matrix[M]. Beijing: Chemical Industry Press, 1999 . |

| [4] | KRISHNAMACHARI P, LOU J Z, SANKAR J, et al. Characterization of fourth-generation high-temperature discontinuous fiber molding compounds[J]. International Journal of Polymer Analysis and Characterization,2009, 14 (7) : 588 –599. DOI: 10.1080/10236660903225452 |

| [5] | DEXTER H B, DAVIS J G Jr. Graphite/polyimide composites[J]. British Journal of Psychiatry:the Journal of Mental Science,1979, 143 : 301 –303. |

| [6] | TAMAI S, KUROKI T, SHIBUYA A, et al. Synthesis and characterization of thermally stable semicrystalline polyimide based on 3, 4'-oxydianiline and 3, 3', 4, 4'-biphenyltetracarboxylic dianhydride[J]. Polymer,2001, 42 (6) : 2373 –2378. DOI: 10.1016/S0032-3861(00)00610-8 |

| [7] | ABADIE M J M, VOYTEKUNAS V Y, RUSANOV A L. State of the art organic matrices for high-performance composites:a review[J]. Iranian Polymer Journal,2006, 15 (1) : 65 –77. |

| [8] | 赵伟栋, 王磊, 潘玲英, 等. 聚酰亚胺复合材料研究进展[J]. 宇航材料工艺,2013, 43 (4) : 14 –19. ZHAO W D, WANG L, PAN L Y, et al. Advance in polyimide composites[J]. Aerospace Materials and Technology,2013, 43 (4) : 14 –19. |

| [9] | YOKOTA R. Recent trends and space applications of polyimides[J]. Journal of Photopolymer Science and Technology,1999, 12 (2) : 209 –216. DOI: 10.2494/photopolymer.12.209 |

| [10] | DANLY J C Sr.Composite and self-lubricating bushing[P].US Patent:US5094548, 1992-03-10. |

| [11] | DINGWELL W T, O'REILLY D P, MESING T C.Variable stator vane bushing[P].US Patent:US 2007/6474941, 2002-11-05. |

| [12] | 丁孟贤. 聚酰亚胺:化学、结构与性能的关系及材料[M]. 北京: 科学出版社, 2006 . DING M X. Polyimide:Materials and Relationships between Properties with Chemistry, Structure[M]. Beijing: Science Press, 2006 . |

| [13] | HERGENROTHER P M. The use, design, synthesis, and properties of high performance/high temperature polymers:an overview[J]. High Performance Polymers,2003, 15 (1) : 3 –45. |

| [14] | 吴国光. 聚酰亚胺粉体的制造与应用[J]. 信息记录材料,2012, 13 (4) : 44 –50. WU G G. Manufacturing and application of polyimide powder[J]. Information Recording Materials,2012, 13 (4) : 44 –50. |

| [15] | 张晓蕾, 肖继军, 李彦涛, 等. 联苯型聚酰亚胺模塑粉亚胺化工艺及其力学性能的研究[J]. 塑料工业,2007, 35 (4) : 44 –46. ZHANG X L, XIAO J J, LI Y T, et al. Study of imidization and mechanical properties of biphenyl-polyimide moulding powder[J]. China Plastics Industry,2007, 35 (4) : 44 –46. |

| [16] | VORA R H, GOH S H. Designed poly (ether-imide) s and fluoro-copoly (ether-imide) s:synthesis, characterization and their film properties[J]. Materials Science and Engineering:B,2006, 132 (1) : 24 –33. |

| [17] | CHENG C, CHEN J, CHEN F, et al. High-strength and high-toughness polyimide nanofibers:synthesis and characterization[J]. Journal of Applied Polymer Science,2010, 116 (3) : 1581 –1586. |

| [18] | LIAW D J, WANG K L, HUANG Y C, et al. Advanced polyimide materials:syntheses, physical properties and applications[J]. Progress in Polymer Science,2012, 37 (7) : 907 –974. DOI: 10.1016/j.progpolymsci.2012.02.005 |

| [19] | BRUCE R W.Variable stator vane bushings and washers[P].US Patent:US 2007/7207770, 2007-04-24. |

| [20] | BIERMANN-WEAVER J M, JAIN V K, LAMPORT R A, et al.Resin mixture for friction materials[P].US Patent:US 1998/5753018, 1998-05-19. |

| [21] | CHANG G E C, JONES R J.Fiber reinforced thermoplastic resin matrix composites[P].US Patent:US 1989/4880584, 1989-11-14. |

| [22] | DuPont Corp.DuPontTM Vespel® Literature[EB/OL].[2014-05-13].http://www2.dupont.com/Vespel/en_US/pfo/vespel_literature.html. |

| [23] | Maverick Molding Company.Maverick Molding Company technical data[EB/OL].[2014-05-13].http://www.maverickmolding.com/molded-components/resources-md/material-data-sheets-md. |

| [24] | 上海市合成树脂研究所, 上海华谊(集团)公司.RATEM®(雷泰)聚酰亚胺系列产品[EB/OL].[2014-05-09].http://www.chem-syn.com/product.asp?bclass=1. |

| [25] | GRAY R A.Low-cost Production of Composite Bushings for Jet Engine Applications[R].NASA/CR-1998-208515.Washington, DC:NASA, 1998. |

| [26] | SAEED M B, ZHAN M S. Effects of monomer structure and imidization degree on mechanical properties and viscoelastic behavior of thermoplastic polyimide films[J]. European Polymer Journal,2006, 42 (8) : 1844 –1854. DOI: 10.1016/j.eurpolymj.2006.03.004 |

| [27] | 曲希明, 冀棉, 赵伟栋, 等. 耐371℃ PMR型含异构联苯结构的聚酰亚胺树脂及复合材料[J]. 宇航材料工艺,2009, 39 (2) : 50 –53. QU X M, JI M, ZHAO W D, et al. PMR polyimide resins with asymmetric biphenylimide chain segments for 371℃ application[J]. Aerospace Materials and Technology,2009, 39 (2) : 50 –53. |

| [28] | ABDALLA M O, DEAN D, CAMPBELL S. Viscoelastic and mechanical properties of thermoset PMR-type polyimide-clay nanocomposites[J]. Polymer,2002, 43 (22) : 5887 –5893. DOI: 10.1016/S0032-3861(02)00498-6 |

| [29] | VANNUCCI R D.PMR-15 Polyimide Modifications for Improved Prepreg Tack[R].NASA-TM-82951, Washington, DC:NASA, 1982. |

| [30] | ADAMCZAK A D, SPRIGGS A A, FITCH D M, et al. Blistering in carbon-fiber-filled fluorinated polyimide composites[J]. Polymer Composites,2011, 32 (2) : 185 –192. DOI: 10.1002/pc.v32.2 |

| [31] | 刘强, 王晓亮, 蒋蔚, 等. BMP系列热固性聚酰亚胺树脂基复合材料的应用进展[J]. 航空制造技术,2009 (Suppl 1) : 22 –24. LIU Q, WANG X L, JIANG W, et al. Application progress of BMP thermosetting polyimide resin matrix composites[J]. Aeronautical Manufacturing Technology,2009 (Suppl 1) : 22 –24. |

| [32] | 徐颖, 周华, 程先华. 碳纤维增强聚酰亚胺复合材料的摩擦磨损性能[J]. 江苏大学学报(自然科学版),2011, 32 (2) : 167 –170. XU Y, ZHOU H, CHENG X H. Friction and wear behavior of thermoplastic polyimide reinforced with carbon fiber[J]. Journal of Jiangsu University (Natural Science Edition),2011, 32 (2) : 167 –170. |

| [33] | 陈建升, 李仲晓, 陶志强, 等. 含氟苯乙炔苯胺封端聚酰亚胺的合成与性能研究[J]. 高分子学报,2007 (3) : 235 –239. CHEN J S, LI Z X, TAO Z Q, et al. Synthesis and characterization of polyimide end-capped with fluorinated phenylethynylaniline[J]. Acta Polymerica Sinica,2007 (3) : 235 –239. |

| [34] | BHARGAVA P.High temperature properties of HFPE-Ⅱ-52 polyimide resin and composites[D].Ithaca:Cornell University, 2007. |

| [35] | SLINEY H E, JOHNSON R L.Graphite-fiber-polyimide Composites for Spherical Bearings to 340℃(650℉)[M].NASA-TN-D-7078.Washington, DC:NASA, 1972. |

| [36] | FRIEDRICH K, SUE H J, LIU P, et al. Scratch resistance of high performance polymers[J]. Tribology International,2011, 44 (9) : 1032 –1046. DOI: 10.1016/j.triboint.2011.04.008 |

| [37] | 宋旻键, 舒卫国, 杨熙, 等. 小尺寸薄壁耐高温玻璃钢衬套的制备及其轴向压缩性能[J]. 航空制造技术,2009 (Suppl 1) : 129 –132. SONG M J, SHU W G, YANG X, et al. Preparation and axial compressive property of small size thin-wall high temperature GFRP bush[J]. Aeronautical Manufacturing Technology,2009 (Suppl 1) : 129 –132. |

| [38] | SLINEY H E, JACOBSON T P.Performance of Graphite Fiber-Reinforced Polyimide Composites in Self-aligning Plain Bearings to 315℃[R].NASA-TM-X-71667.Washington, DC:NASA, 1975. |

| [39] | BOWMAN C L, SUTTER J K, THESKEN J C, et al.SAMPE Symposium and Exhibition, 46 th International[C].BocaRaton:CRC Press, 2001. |

| [40] | BLOOM J S, FEIST T P, GEORGE D E.Polyimide compositions with improved wear resistance and friction at high PV[P].US Patent:5, 789, 523, 1998-08-04. |

| [41] | JIA J H, ZHOU H D, GAO S Q, et al. A comparative investigation of the friction and wear behavior of polyimide composites under dry sliding and water-lubricated condition[J]. Materials Science and Engineering:A,2003, 356 (1) : 48 –53. |

| [42] | HUA X Y. New technology for glass fiber reinforced polyimide moulding compound[J]. China Plastics Industry,2000, 28 (6) : 19 –20. |

| [43] | BOLVARI A, GLENN S, JANSSEN R, et al. Wear and friction of aramid fiber and polytetrafluoroethylene filled composites[J]. Wear,1997, 203 (96) : 697 –702. |

| [44] | YUDIN V E, GOYKHMAN M Y, BALIK K, et al. Carbonization behaviour of some polyimide resins reinforced with carbon fibers[J]. Carbon,2000, 38 (1) : 5 –12. DOI: 10.1016/S0008-6223(99)00073-1 |

| [45] | WILSON D. PMR-15 processing, properties and problems-a review[J]. British Polymer Journal,1988, 20 (5) : 405 –416. DOI: 10.1002/(ISSN)1934-256X |

| [46] | STENZENBERGER H D, HERZOG M, RÖMER W, et al. Development of thermosetting polyimide resins[J]. British Polymer Journal,1983, 15 (1) : 2 –12. DOI: 10.1002/(ISSN)1934-256X |

| [47] | 任菲菲, 王永为, 李煌, 等. 系列聚酰亚胺的制备及其结构表征[J]. 合成树脂及塑料,2009, 26 (2) : 19 –22. REN F F, WANG Y W, LI H, et al. Preparation and characterization of series polyimides[J]. China Synthetic Resin and Plastics,2009, 26 (2) : 19 –22. |

| [48] | 杨士勇, 高生强, 胡爱军, 等. 耐高温聚酰亚胺树脂及其复合材料的研究进展[J]. 宇航材料工艺,1999, 30 (1) : 1 –6. YANG S Y, GAO S Q, HU A J, et al. Progress in high temperature polyimide matrix resins and carbon fiber reinforced composites[J]. Aerospace Materials and Technology,1999, 30 (1) : 1 –6. |

| [49] | MEYER G W, PAK S J, LEE Y J, et al. New high-performance thermosetting polymer matrix material systems[J]. Polymer,1995, 36 (11) : 2303 –2309. DOI: 10.1016/0032-3861(95)95311-N |

| [50] | 陈建升, 左红军, 高群峰, 等. 苯乙炔基封端PMR型聚酰亚胺树脂的制备与性能研究[J]. 航空材料学报,2007, 27 (5) : 66 –70. CHEN J S, ZUO H J, GAO Q F, et al. Preparation and characterization of PMR-type polyimide resin terminated with phenylethynyl group[J]. Journal of Aeronautical Materials,2007, 27 (5) : 66 –70. |

| [51] | SRIVASTAVA V K, PATHAK J P. Friction and wear properties of bushing bearing of graphite filled short glass fibre composites in dry sliding[J]. Wear,1996, 197 (1) : 145 –150. |

| [52] | VANNUCCI R D.Experiments Related to the Fabrication of Carbon Fiber/AMB-21 Polyimide Composite Tubes Using the RTM Process[R].NASA-CP-10189.Washington, DC:NASA, 1996. |

| [53] | Foundry Service & Supplies, Inc.Data sheet for Fibercomp (short graphite fiber reinforced polyimide composite:up to 850℉)[EB/OL].[2014-06-21].http://supplies.foundryservice.com/Asset/FiberComp-Data-Sheet.pdf |

2016, Vol. 44

2016, Vol. 44