文章信息

- 任魏巍, 邹林池, 张兴峰, 符殿宝, 陈俊锋

- REN Wei-wei, ZOU Lin-chi, ZHANG Xing-feng, FU Dian-bao, CHEN Jun-feng

- 7050铝合金时效成形中应力松弛行为与回弹方程

- Stress Relaxation Behavior and Springback Equation of 7050 Aluminum Alloys During Age-forming Process

- 材料工程, 2016, 44(9): 89-95

- Journal of Materials Engineering, 2016, 44(9): 89-95.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.09.014

-

文章历史

- 收稿日期: 2016-03-02

- 修订日期: 2016-07-19

2. 福建工程学院 材料科学与工程学院, 福州 350118

2. School of Materials Science and Engineering, Fujian University of Technology, Fuzhou 350118, China

在当代飞机制造工业中,整体壁板的广泛运用可以有效地减轻飞机的质量,同时具有工装效率高、型面灵活易于优化设计、密封性好等突出优点,已经越来越受到当代航空工业的青睐。传统的整体壁板制造技术主要是增量压弯冷成形,该技术利用专用压力机构驱动压头在整体壁板表面沿着一定的轨迹进行局部塑性变形,通过逐次的变形累积使得整个壁板表面变形至所需要的曲率。由于该成形技术为局部塑性变形,会导致工件表面残余应力高,局部萌生微裂纹,合金内组织变化不均匀,此外该成形技术生产效率低下;为此,欧美等发达国家研发出一种先进的整体壁板制造技术—时效成形技术(age-forming)[1-3]。时效成形技术将铝合金的塑性成形与人工时效相结合,利用铝合金在应力场和温度场共同作用下的蠕变松弛行为来获得满足形状尺寸要求的整体壁板,同时利用人工时效使合金保持良好的组织和性能,既能“控形”,又能“控性”[4-7]。由于时效成形对制造整体壁板的先进性,西方航空工业发达国家很早就针对时效成形技术开展了相关研究,并已应用于一些飞机的整体壁板的加工制造,甚至欧盟还特意设立了“时效成形”的跨国联合研究项目[3]。

时效成形过程中存在典型的应力松弛行为。大量研究表明合金的应力松弛是一种在恒应变条件下应力随着时间延长不断衰减的过程,变形方式以蠕变为主。时效成形的过程中试样内的弹性应变随着时间的延长不断转化为塑性应变,从而导致初始外加应力不断衰减[1, 7-9]。在应力衰减的过程中合金通过蠕变将可回复的弹性应变逐渐转化为永久的塑性应变。为了保证工件的精确成形就必须研究合金在时效成形过程中的应力松弛行为,并能得到该合金的应力松弛预测方程,从而吸引了国内外不少学者对此展开研究。近年相关研究大多根据蠕变模型来外推铝合金的应力松弛方程。湛利华等[10, 11]基于蠕变公式通过回归分析得到了蠕变与应力松弛的转化关系和蠕变本构方程。李超等[12, 13]研究了温度和初始应力等因素对7050铝合金时效成形变形量与组织性能的影响。虽然时效成形中应力松弛的本质和传统蠕变类似,但是该过程的应力松弛行为又特殊一些,其特殊性表现在时效成形的过程中伴随有析出强化行为,那么应力松弛与时效析出相是否会产生交互作用值得研究。近年来鲜有文献报道时效成形过程中沉淀析出与应力松弛行为的相互作用及其对松弛行为的影响,甚少针对铝合金时效成形过程中实际的应力松弛曲线展开相关研究,这样蠕变模型转换所得的应力松弛方程就不能很好地贴近实际,预测回弹,影响工件的精确成形;因此,本工作针对7050铝合金时效成形的应用,研究7050铝合金在传统时效温度范围内应力松弛行为特征,并以此得到更切合析出温度范围的应力松弛方程,从而能更准确地预测合金时效成形后的回弹率。

1 实验材料与方法选用7050铝合金轧板作为实验材料,其化学成分见表 1。将供货态7050铝合金轧板在(475±2)℃下保温2h后水淬冷却至室温,进行固溶淬火处理,得到理想的完全再结晶组织和过饱和固溶体。

| Zn | Mg | Cu | Zr | Fe | Si | Mn | Al |

| 5.7-6.7 | 1.9-2.6 | 2.0-2.6 | 0.10 | 0.15 | 0.12 | 0.10 | Bal |

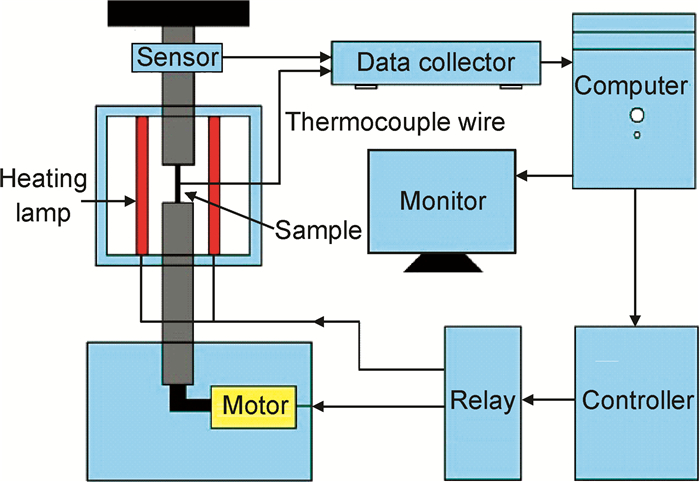

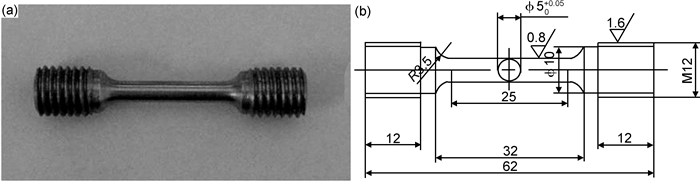

7050铝合金固溶处理后,根据文献报道[1-3]的时效成形工艺特点,利用自行设计的单向拉伸应力松弛实验系统来模拟时效成形过程,应力松弛的试样为圆棒状,7050铝合金应力松弛实验装置与试样尺寸, 分别如图 1和图 2所示。应力松弛工艺流程如下:首先将试样装载到试验机上并迅速加热到设定温度(速率为40℃/min)后施加拉伸载荷(速率为500N/s),当外加载荷达到设定载荷后保持试样的拉伸位移恒定,然后将试样在该载荷和温度下保持5min左右,当传感器稳定后开始进行实验,并记录应力松弛曲线。应力松弛的实验温度分别选取120, 160℃和200℃,实验时间从90min至24h不等,初始应力为200MPa。

|

图 1 应力松弛装置示意图 Fig. 1 Schematic diagram of stress relaxation equipment |

|

图 2 7050铝合金应力松弛试样(a)试样实物;(b)试样尺寸 Fig. 2 7050 Al alloys sample of stress relaxation (a)sample; (b)sample size |

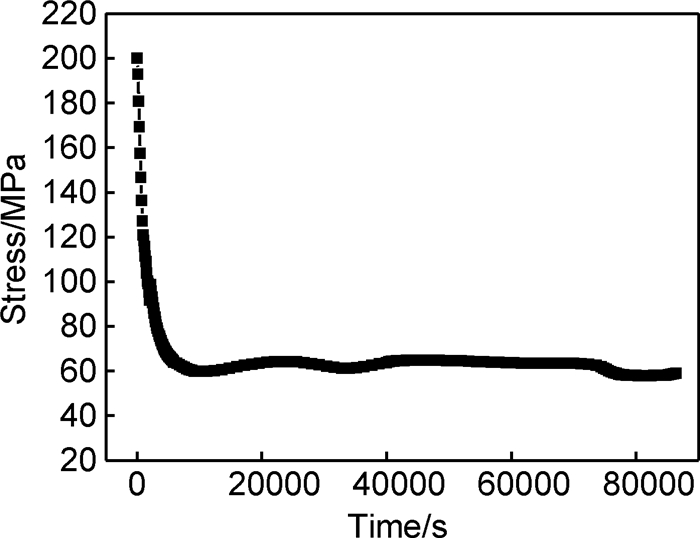

图 3为固溶态7050铝合金在160℃,初始应力为200MPa条件下的应力松弛曲线。图 3清晰地显示固溶态7050铝合金应力松弛曲线是一个典型的对数衰变曲线,和其他学者[14, 15]的研究结果相似。应力松弛过程主要分为3个阶段,分别是应力迅速下降阶段(阶段Ⅰ),应力下降速率减缓的过渡阶段(阶段Ⅱ)和应力保持相对稳定阶段(阶段Ⅲ)。应力快速下降阶段处于应力松弛的早期,但是这个阶段比较短暂,只维持了不到2h。随后经过一个圆弧过渡阶段后转入应力相对稳定阶段,这两个阶段共同组成了材料应力松弛的中后期。由图 3可以看出,在应力松弛的稳定阶段,应力基本不再下降,应力-时间曲线接近水平,应力最后趋近于一个稳定值,即应力松弛极限。应力松弛极限是决定时效成形后合金回弹量的关键因素,它取决于松弛温度和材料的组织结构。另一方面,从应力的水平划分,该应力松弛曲线可以分为高应力水平时期和低应力水平时期。其中高应力水平时期主要覆盖的是阶段Ⅰ和阶段Ⅱ,低应力水平时期则主要覆盖的是阶段Ⅲ。

|

图 3 固溶态7050铝合金在160℃应力松弛过程的应力松弛曲线 Fig. 3 Stress relaxation curve of the quenched 7050 Al alloys at 160℃ |

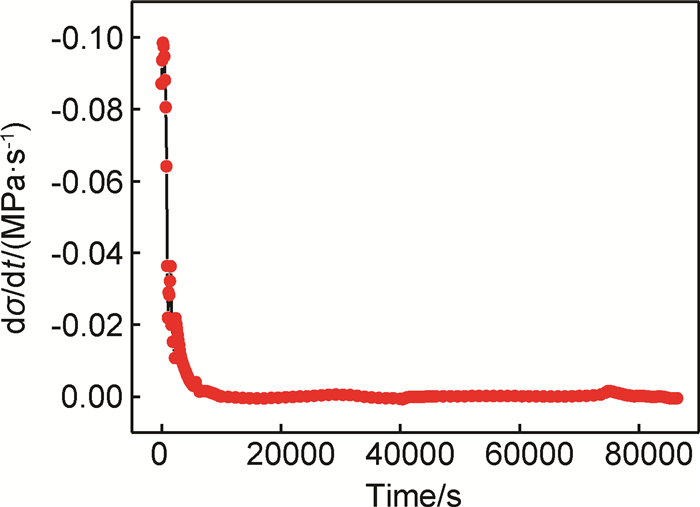

应力松弛速率是表征材料应力松弛行为的重要参数。松弛速率用于表征材料应力松弛的动力学问题,揭示应力松弛的快慢程度,计算应力与时间的导数可得到应力松弛速率。通过分析其应力松弛速率从侧面反映合金时效成形的可加工性。图 4描述了固溶态7050铝合金在160℃时应力松弛过程中应力松弛速率随时间变化的曲线。总体上,该曲线变化规律仍为对数衰减曲线,与应力松弛曲线类似。应力松弛速率开始比较大,随着时间的延长逐渐降低,最后松弛速率趋近于零。从图 4清晰可见应力松弛速率曲线的斜率存在3种值,分别对应于松弛过程划分的3个阶段。在初始阶段,曲线的斜率非常陡峭接近垂直,接着在过渡阶段曲线的斜率开始变缓,最后斜率基本保持水平不变其值趋近为零。由此可以反映出,在应力松弛的初期,塑性应变速率较大,较多的弹性变形转化为塑性变形并释放应力。在末期应力释放速率趋近于零,说明此时塑形变形基本没有,只有少量微观的塑性应变发生。

|

图 4 固溶态7050铝合金在160℃应力松弛过程的松弛速率曲线 Fig. 4 Stress rate curve of the quenched 7050 Al alloys at 160℃ |

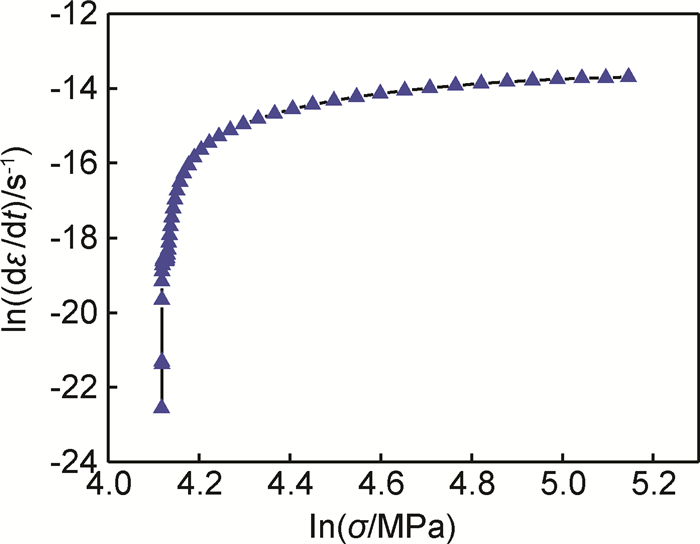

图 5是固溶态7050铝合金在160℃应力松弛24h过程中,塑性应变速率和应力的对数关系曲线。由图 5可见,曲线表现出向上凸起的形态,并非一条直线。在应力松弛的过程中,随着应力的下降,塑性应变速率不断减小。当外加应力低于某一个临界应力值时,塑性应变速率迅速下降几个数量级,几乎成90°垂直降低。根据文献报道[16-19],这个临界应力值被定义为槛应力。由此说明7050铝合金在应力松弛过程中析出相与变形之间存在相互作用。在2219铝合金[16]和铝基复合材料[17]的热变形过程中同样存在槛应力。许多学者认为槛应力是位错滑移需要克服第二相粒子的最小应力,其大小等于Orwan应力[18]。Abdu等[19]论证了AA6082铝合金中析出相阻碍位错运动,导致蠕变变形过程中槛应力的存在。当铝合金在应力松弛过程中外力衰减到小于槛应力水平时,变形速率急剧下降,变形方式从位错蠕变开始向扩散蠕变转换。7050铝合金的应力松弛过程中伴随着沉淀析出行为。应力松弛过程中合金内析出相钉扎位错导致位错蠕变速率迅速降低,这就使得7050铝合金在应力松弛过程中产生了明显的槛应力现象。

|

图 5 固溶态7050铝合金在160℃应力松弛过程的塑性应变速率-应力曲线 Fig. 5 Plastic strain rate-stress curve of the quenched 7050 Al alloys in the stress relaxation at 160℃ |

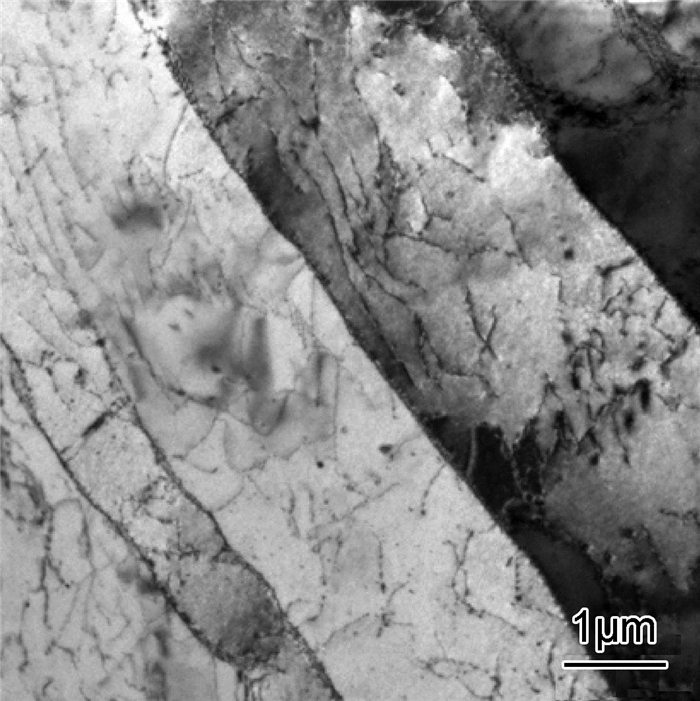

应力松弛的变形以位错蠕变机制为主。在7050铝合金的时效成形的应力松弛过程中伴随着位错运动,并与时效析出相发生交互作用。图 6为固溶态7050铝合金160℃应力松弛后的位错组态。由图 6可以看出,析出相对蠕变位错的拖曳,使得位错段弯曲,说明析出相钉扎位错使得变形困难。这些析出相在时效成形的过程中同时和晶体内位错发生交互作用,钉扎位错使得位错线弯曲,产生大量的弯曲位错线。应力松弛过程中外加应力会不断衰减,当应力小于克服析出相阻碍所需的最小应力时,位错运动停止,变形速率将急剧降低,从而印证了该合金应力松弛过程中的槛应力现象。

|

图 6 固溶态7050铝合金160℃应力松弛试样内析出相与位错交互作用 Fig. 6 Interaction between precipitates and dislocation in the 7050 Al alloys during the stress relaxation at 160℃ |

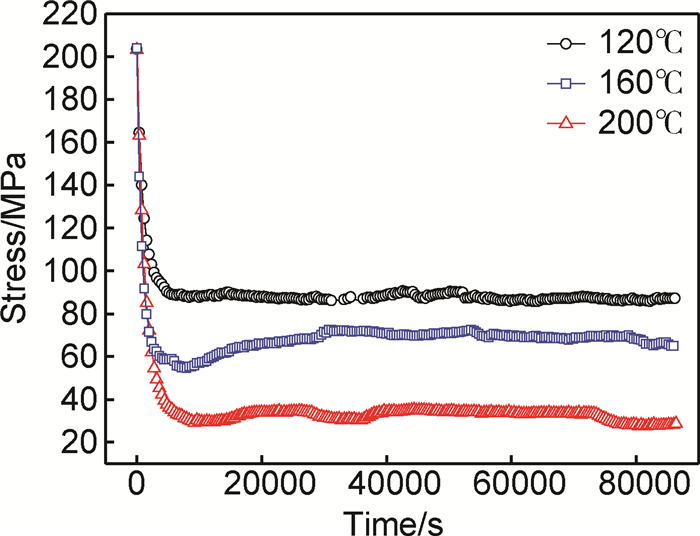

温度对铝合金应力松弛行为影响最为显著。为了深入研究温度对7050合金应力松弛行为的影响,对固溶态7050铝合金传统时效温度范围内进行不同温度的应力松弛实验,得到不同温度下的应力松弛曲线。图 7是7050铝合金在120,160℃和200℃下的应力松弛曲线。由图 7可以看出,这3个温度下的应力松弛曲线十分相似,均为对数衰减曲线。对早期应力迅速下降阶段的曲线进行放大观察,发现各个温度下合金应力松弛曲线的斜率不一致。图 7显示不同的温度导致合金应力松弛极限明显不同。固溶态7050铝合金在120,160℃和200℃下的应力松弛极限分别为88.3,69.7MPa和54.6MPa。温度对应力松弛行为的显著影响进一步说明应力松弛行为是一个热激活的物理过程。在相同初始应力条件下,温度的影响作用主要表现为两点:一是随着温度的升高应力松弛速率逐渐提高。

|

图 7 固溶态7050铝合金相同初始应力不同温度下应力松弛曲线 Fig. 7 Stress relaxation curves of the quenched 7050 Al alloys at various temperatures |

二是温度对材料力学性能的影响特别显著。一般认为,金属材料的应力松弛是由蠕变造成的。合金在较高温度下,滑移、攀移等位错运动活跃,易于通过蠕变来实现应力松弛。应力松弛时间是另一个关键的影响因素。从图 3可以看出应力松弛中瞬时应力随时间延长而逐渐降低,一段时间后瞬时应力达到应力松弛极限并保持相对稳定不再下降。应力松弛极限主要与材料的应力松弛温度和松弛时间有关,这样7050铝合金应力松弛极限可以表示为:

|

(1) |

式中:σlimit为应力松弛极限;T为松弛温度;t为松弛时间。

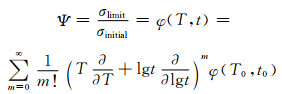

利用泰勒公式求解方程(1)可以得到7050铝合金在时效温度范围内的应力松弛经验方程:

|

(2) |

一般来说,解泰勒公式取前3项即可满足精度要求,因此将式(2)简化得到方程(3):

|

(3) |

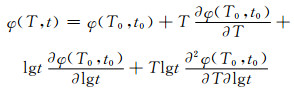

根据图 3的应力松弛曲线可知固溶态7050铝合金在160℃应力松弛2h后就达到应力松弛极限,松弛时间继续延长后试样的外加应力基本保持不变;因此,选取固溶态的7050铝合金在120~200℃范围内,松弛2h的应力松弛曲线即可求得该合金的应力松弛方程。选择该合金在160℃应力松弛100s的时刻为初始状态,相应的瞬时应力剩余率和时间、温度的关系如图 8所示。图 8(a)给出了固溶态7050铝合金不同温度下瞬时应力-时间的关系曲线,可以看出在一定的温度下,应力松弛过程的瞬时应力和时间的对数近似为线性关系,并且在120~200℃范围内随着温度的升高,斜率稍许升高。图 8(b)为固溶态7050铝合金对应相同松弛时间的应力剩余率-温度关系,可以看出应力剩余率和温度的关系曲线也近似为线性曲线。

|

图 8 不同温度(a)和时间(b)条件下固溶态7050铝合金应力松弛后应力剩余率曲线 Fig. 8 Residual stress ratio curves of the quenched 7050 Al alloys in the stress relaxation process at various temperatures (a) and different time (b) |

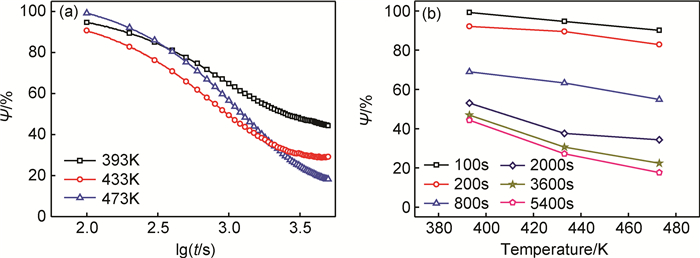

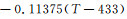

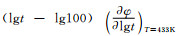

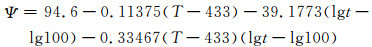

由上述可知固溶态7050铝合金的应力剩余率与温度T和时间的对数lgt之间存在线性关系,那么方程(2)中参变量的二阶和二阶以上的导数为零,展开后得到方程(3)。方程中,第1项为常数,表示温度和时间为起始坐标时的应力剩余率,起始的应力剩余率为:φ(T0, t0)=94.6。

第2项

第3项

方程(3)中第4项

综合以上内容,得到固溶态7050铝合金在120~200℃范围内应力剩余率的松弛方程为:

|

(4) |

根据Zhan等[1-4]的观点:铝合金在热压罐中时效成形和机械时效成形的本质是相同的,因此本工作根据机械时效成形工艺特点,利用设计的单曲率圆柱面模具对7050铝合金板进行弯曲时效成形实验,圆柱面模具的设计半径为1000mm,利用Talor轮廓仪测量得到时效成形后弯板的实际半径。

图 9为固溶态7050铝合金利用模具在干燥箱中时效成形后的弯板实物图。实验温度同样选择120,160℃和200℃,由于该合金应力松弛2h后达到松弛极限,因此时效成形时间选为2h,时效成形后使用轮廓仪对其进行测量,计算得到弯板的回弹率。

|

图 9 7050铝合金时效成形模具和成形后弯板实物图(a)凹模;(b)圆柱面弯板;(c)不同温度2h时效成形后弯板 Fig. 9 Die of age-forming and samples treated by age-forming (a)die; (b)age-formed plate; (c)plate treated by age-forming for 2h at different temperatures |

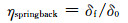

时效成形后,利用弯板成形后的回弹率来评价7050铝合金的时效成形效果。由于7050铝合金进行机械加载方式为弯曲时效成形,模具为单曲率的圆柱面。根据文献[5, 6]将弯曲变形的回弹率(η)定义为时效成形后板的挠度与时效成形前板贴模时刻的挠度之比。

|

(5) |

式中:δf为时效成形后板的挠度;δ0为时效成形前板贴模时刻的挠度。

根据文献报道[20, 21]可以证明弯曲时效成形后的回弹率和合金应力松弛后应力剩余率是相同的,即得回弹率公式如下:

|

(6) |

由式(6)可得时效成形中的回弹率和应力剩余率相等,根据上文所得到的7050铝合金的应力剩余率方程,在其适用的范围内预测实际时效成形试样的回弹率。

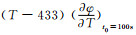

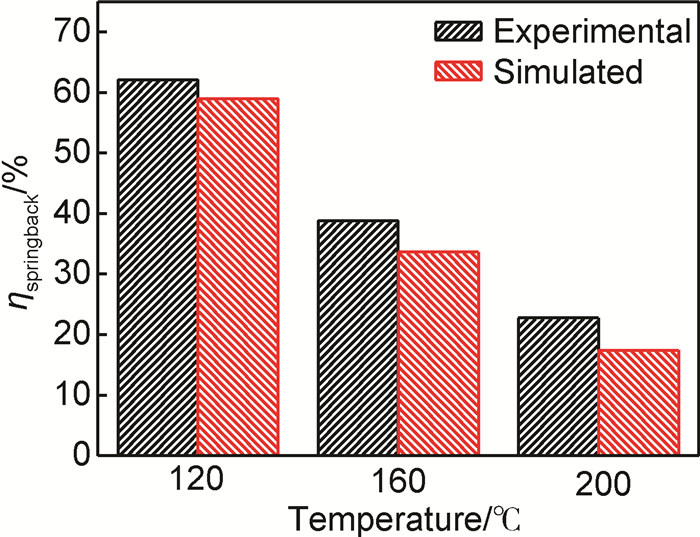

图 10分别给出不同温度时效成形2h后弯板的实际测量的回弹率和利用应力剩余率松弛方程(4)所求得的回弹率。图 10显示实测值与计算值比较接近;因此,在适用范围内应力松弛方程可以很好地预测7050铝合金单曲率弯曲时效成形后弯板的回弹率。

|

图 10 时效成形后弯板实测回弹率和应力松弛方程计算所得回弹率 Fig. 10 Experimental springback of the 7050 alloy treated by age-forming vs calculated springback by the stress relaxation equation |

(1) 时效成形过程中7050铝合金应力松弛行为与传统应力松弛行为类似,仍然是典型的对数衰减曲线。但是其应力松弛过程可以分为3个阶段:初始应力快速下降阶段;应力缓慢衰减的过渡阶段;后期的应力保持恒定阶段,最后达到应力松弛极限。

(2) 7050铝合金时效成形过程中的析出相与位错的交互作用导致该合金的应力松弛行为存在明显的槛应力现象。

(3) 基于7050铝合金应力松弛的特征,得到该合金在120~200℃范围内的应力松弛应力剩余率的经验公式:Ψ=94.6-0.11375(T-433)-39.1773(lgt-lg100)-0.33467(T-433)(lgt-lg100),它能够很好地预测7050铝合金时效成形的回弹率。

| [1] | ZHAN L, LIN J, DEAN T A. A review of the development of creep age forming:experimentation, modelling and applications[J]. International Journal of Machine Tools and Manufacture,2011, 51 (1) : 1 –17. DOI: 10.1016/j.ijmachtools.2010.08.007 |

| [2] | CHEN J F, ZOU L C, LI Q, et al. Microstructure evolution of 7050 Al alloy during age-forming[J]. Materials Characterization,2015, 102 : 114 –121. DOI: 10.1016/j.matchar.2015.02.009 |

| [3] | 王俊彪, 刘中凯, 张贤杰. 大型机翼整体壁板时效成形技术[J]. 航空学报,2008, 29 (3) : 728 –733. WANG J B, LIU Z K, ZHANG X J. Age forming of large scale integral aircraft wing panel[J]. Acta Aeronautica et Astronautica Sinica,2008, 29 (3) : 728 –733. |

| [4] | CHEN J F, ZOU L C, LI Q, et al. Effect of stress on precipitation behavior of 7xxx alloy during age forming process[J]. Materials Science and Technology,2016, 32 (1) : 77 –87. DOI: 10.1179/1743284715Y.0000000100 |

| [5] | LIN J, HO K C, DEAN T A. An integrated process for modelling of precipitation hardening and springback in creep age-forming[J]. International Journal of Machine Tools and Manufacture,2006, 46 (11) : 1266 –1270. DOI: 10.1016/j.ijmachtools.2006.01.026 |

| [6] | HUANG L, WANG M, CHI C L, et al. FEM analysis of spring-backs in age forming of aluminum alloy plates[J]. Chinese Journal of Aeronautics,2007, 20 (6) : 564 –569. DOI: 10.1016/S1000-9361(07)60083-1 |

| [7] | CHEN J F, JIANG J T, ZHEN L, et al. Stress relaxation behavior of an Al-Zn-Mg-Cu alloy in simulated age-forming process[J]. Journal of Materials Processing and Technology,2014, 214 (4) : 775 –783. DOI: 10.1016/j.jmatprotec.2013.08.017 |

| [8] | CHOUDHRY, ASHRAF M. Effect of heat treatment and stress relaxation in 7075 aluminum alloy[J]. Journal of Alloys and Compounds,2007, 437 (2) : 113 –116. |

| [9] | SINHA N K, SINHA S. Stress relaxation at high temperatures and the role of delayed elasticity[J]. Materials Science and Engineering:A,2005, 393 (1) : 179 –190. |

| [10] | 湛利华, 阳凌. 时效蠕变与时效应力松弛行为转换关系[J]. 塑性工程学报,2013, 20 (3) : 127 –131. ZHAN L H, YANG L. Research on conversion relationship between aging creep and aging stress relaxation[J]. Journal of Plasticity Engineering,2013, 20 (3) : 127 –131. |

| [11] | 湛利华, 王萌, 黄明辉. 基于蠕变公式的时效应力松弛行为预测模型[J]. 机械工程学报,2013, 49 (10) : 70 –76. ZHAN L H, WANG M, HUANG M H. Prediction model for aging stress-relaxation behavior based on creep equations[J]. Journal of Mechanical Engineering,2013, 49 (10) : 70 –76. DOI: 10.3901/JME.2013.10.070 |

| [12] | 李超, 张坤, 汝继刚, 等. 温度对7050时效成形应力松弛及回弹影响[J]. 塑性工程学报,2013, 20 (2) : 112 –115. LI C, ZHANG K, RU J G, et al. Effect of temperature on stress relaxations and springback of 7050 during age forming[J]. Journal of Plasticity Engineering,2013, 20 (2) : 112 –115. |

| [13] | 李超, 戴圣龙, 张坤, 等. 应力对7050铝合金时效成形组织和性能的影响[J]. 航空材料学报,2013, 33 (2) : 19 –23. LI C, DAI S L, ZHANG K, et al. Effect of stress on microstructure and mechanical properties during age forming process of 7050 aluminum alloy[J]. Journal of Aeronautical Materials,2013, 33 (2) : 19 –23. |

| [14] | XIAO L, BAI J L. Stress relaxation properties and microscopic deformation structure of H68 and QSn6.5-0.1 copper alloys at 353K[J]. Materials Science and Engineering:A,1998, 244 (2) : 250 –256. DOI: 10.1016/S0921-5093(97)00688-6 |

| [15] | LIU Y, ZHU J C. Effects of triple heat treatment on stress relaxation resistance of BT20 alloy[J]. Mechanics of Materials,2008, 40 (10) : 792 –795. DOI: 10.1016/j.mechmat.2008.04.004 |

| [16] | KAIBYSHEV R, SITDIKOV O, MAZURINA I, et al. Deformation behavior of a 2219 Al alloy[J]. Materials Science and Engineering:A,2002, 334 (1-2) : 104 –113. DOI: 10.1016/S0921-5093(01)01777-4 |

| [17] | ČADEKJ, OIKAWAH, ŠUSTEKV. Threshold creep behaviour of discontinuous aluminium and aluminium alloy matrix composites:an overview[J]. Materials Science and Engineering:A,1995, 190 (1-2) : 9 –23. |

| [18] | 刘勇, 朱景川, 尹钟大, 等. TC4合金应力松弛行为[J]. 金属学报,2002, 38 (Suppl 1) : 255 –257. LIU Y, ZHU J C, YIN Z D, et al. Stress relaxation behavior in TC4 alloy[J]. Acta Metallurgica Sinica,2002, 38 (Suppl 1) : 255 –257. |

| [19] | ABDU M T, SOLIMAN M S, ALMAJID A, et al. Creep characteristics and microstructure in nano-particle strengthened AA6082[J]. Materials Science and Engineering:A,2012, 531 (1) : 35 –44. |

| [20] | YANG Y L, ZHAN L H, MA Q Q, et al. Effect of pre-deformation on creep age forming of AA2219 plate:springback, microstructures and mechanical properties[J]. Journal of Materials Processing Technology,2016, 229 : 697 –702. DOI: 10.1016/j.jmatprotec.2015.10.030 |

| [21] | YANG Y L, ZHAN L H, LI J. Constitutive modeling and springback simulation for 2524 aluminum alloy in creep age forming[J]. Transactions of Nonferrous Metals Society of China,2015, 25 (9) : 3048 –3055. DOI: 10.1016/S1003-6326(15)63932-2 |

2016, Vol. 44

2016, Vol. 44