文章信息

- 刘晓艳, 王召朋, 龙亮, 张喜亮, 崔好选, 高飞

- LIU Xiao-yan, WANG Zhao-peng, LONG Liang, ZHANG Xi-liang, CUI Hao-xuan, GAO Fei

- Mg与Ag含量对Al-Cu-Mg-Ag新型耐热铝合金晶间腐蚀性能的影响

- Effects of Mg and Ag Contents on Intergranular Corrosion Property of Al-Cu-Mg-Ag New Heat-resistant Al Alloy

- 材料工程, 2016, 44(9): 68-75

- Journal of Materials Engineering, 2016, 44(9): 68-75.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.09.011

-

文章历史

- 收稿日期: 2016-02-22

- 修订日期: 2016-07-07

含Ag的Al-Cu-Mg系合金是在2系变形耐热铝合金基础上发展起来的一种新型耐热铝合金,在航空航天领域具有广阔的应用前景。Al-Cu-Mg-Ag合金之所以具备良好的高温性能,是由于其主要强化相Ω相可以在高温下长期存在而几乎不发生长大和粗化[1]。

尽管Ag的添加能够促进Al-Cu-Mg中析出Ω相,但Ω相中并没有Ag,其化学成分为Al2Cu[2]。Ringer等[3]研究表明,在不含Ag的Al-Cu-Mg合金中仍能观察到少量的Ω相。一般认为,Ω相是由Mg原子团簇和Mg-Ag原子共聚团簇逐步演变形成的[2],Mg是Ω相析出的必要元素,Ag的添加能够促进Ω相的析出;因此,Mg,Ag的含量对Al-Cu-Mg-Ag合金的组织和性能影响很大。宋旼等[4]研究发现增加Al-Cu-Mg-Ag合金中Mg的含量将提高时效过程中强化相的形核密度与体积分数,从而提高合金的强度。段安婧等[5]研究了Mg含量对Al-Cu-Mg-Ag合金的时效析出过程与力学性能的影响。他们发现,随着Mg含量的增加,合金的时效硬化速率加快,而硬度则先上升后下降,在Cu/Mg质量比接近6时,合金硬度最高。Mg含量的增加可为合金中主要析出相Ω相提供更多的形核位置,使得合金基体中的析出相细小弥散,分布均匀。Bai等[6]和宋艳芳等[7]均发现,Al-Cu-Mg-Ag合金的强度并不总随着Mg含量的增加而提高,过高的Mg含量会降低合金的力学性能。Bai等[8]发现Ag含量从0.46%(质量分数,下同)增加到0.88%时,促进了Al-Cu-Mg-Ag合金中Ω相的析出,提高了时效态合金在室温和高温下的抗拉强度和屈服强度。

目前关于Mg,Ag含量对Al-Cu-Mg-Ag合金组织与性能影响的研究主要是针对合金的微观组织和力学性能,而对合金腐蚀性能的影响报道较少[9, 10]。由于2系铝合金具有较高的腐蚀敏感性,对于一种新型耐热铝合金,Al-Cu-Mg-Ag合金腐蚀性能的研究对该材料的研发和工程应用至关重要。为此,本工作以新型耐热Al-Cu-Mg-Ag铝合金为研究对象,开展了Mg,Ag含量对合金腐蚀性能影响的研究,获得了Mg,Ag含量对合金腐蚀性能的影响规律,并结合透射电子显微分析和电化学分析技术探讨了Al-Cu-Mg-Ag合金的晶间腐蚀机理。

1 实验材料与方法 1.1 实验材料采用工业纯Al,纯Mg,纯Ag和Al-Cu,Al-Mn以及Al-Zr中间合金,利用铸锭冶金的方法制备了Al-Cu-Mg-Ag合金。合金名义化学成分如表 1所示。合金铸锭经500℃/24h均匀化处理后铣去表面的铸造缺陷,然后在460℃下热轧至6mm,经过400℃/2h中间退火后再冷轧至3mm的薄板。将冷轧板于515℃下固溶处理1.5h后在185℃下进行时效处理。对时效不同时间的试样进行硬度测试,之后对不同成分的合金取峰时效态进行腐蚀性能测试、透射电子显微分析和电化学分析。

| Sample | Mass fraction/% | |||||

| Cu | Mg | Ag | Mn | Zr | Al | |

| Alloy 1 | 5.3 | 0.4 | 0.5 | 0.3 | 0.15 | Bal |

| Alloy 2 | 5.3 | 0.8 | 0.5 | 0.3 | 0.15 | Bal |

| Alloy 3 | 5.3 | 1.2 | 0.5 | 0.3 | 0.15 | Bal |

| Alloy 4 | 5.3 | 0.8 | 0.2 | 0.3 | 0.15 | Bal |

| Alloy 5 | 5.3 | 0.8 | 0.8 | 0.3 | 0.15 | Bal |

晶间腐蚀实验参照标准ASTM G110-2009,腐蚀液为NaCl,H2O2,在恒温水浴箱中(35±2)℃下腐蚀6h。腐蚀结束后沿垂直于主变形方向切去5mm,用蒸馏水将试样冲洗干净并重新镶样,然后进行机械磨抛。利用Olympus DSX500型全自动光学数码显微镜观察晶间腐蚀情况,测量腐蚀最大深度,并根据实验标准给出晶间腐蚀等级。

利用CHI600E电化学工作站分别测试试样在晶间腐蚀液中的极化曲线。极化曲线扫描速率为1mV/s。试样金相组织用Olympus DSX500型全自动光学数码显微镜进行分析。TEM组织观察在ECNAI G2F30透射电镜上进行。透射电镜试样采用离子减薄技术制备。

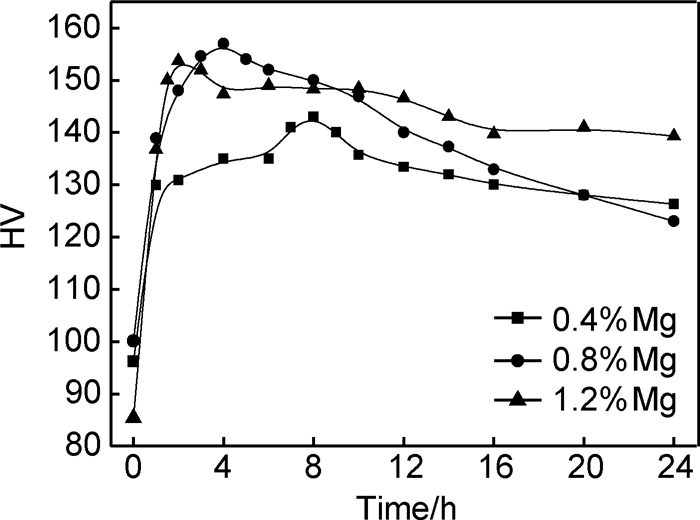

2 实验结果 2.1 时效硬化曲线图 1给出了不同Mg含量Al-Cu-Mg-Ag合金在时效过程中硬度随时间的变化曲线。由图 1可见,Mg含量不同,合金的时效硬化速率也不同。Mg含量为0.4%的合金硬度随时效时间的延长迅速增大,1h后硬度达到130HV。随后硬度增加缓慢,在时效8h后达到峰值143HV。随着时效时间的进一步延长,合金的硬度略有降低,均保持在较高值。随着Mg含量的增加,合金的时效硬化速率增大。Mg含量为0.8%的合金在时效4h后达到峰值157HV。进一步增加Mg含量至1.2%时,合金的时效硬化速率也进一步增大,在时效2h后达到峰值,但峰值硬度略低于Mg含量为0.8%的合金,为154HV。这与文献[5-7]得出的结论一致。

|

图 1 不同Mg含量Al-Cu-Mg-Ag合金的时效硬化曲线 Fig. 1 Age hardening curves of Al-Cu-Mg-Ag alloy with different Mg contents |

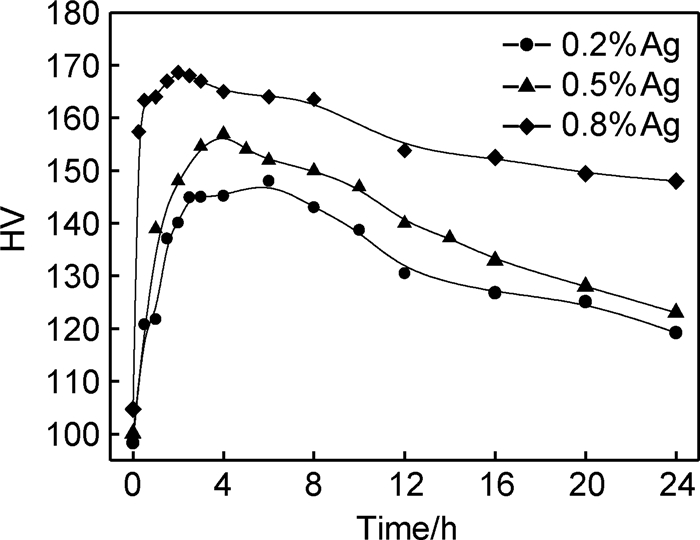

图 2给出了不同Ag含量Al-Cu-Mg-Ag合金在185℃下的时效硬化曲线。从图 2中可以看出,增加Ag含量同样能够提高合金的时效硬化速率。Ag含量为0.2%时,合金的时效硬化速率较小,时效6h后达到峰值硬度148HV。随着Ag含量的增加,合金的时效硬化速率和峰值硬度均逐渐提高。当Ag含量达到0.8%时,合金的峰时效时间仅为2h,峰值硬度增大至169 HV。

|

图 2 不同Ag含量Al-Cu-Mg-Ag合金的时效硬化曲线 Fig. 2 Age hardening curves of Al-Cu-Mg-Ag alloy with different Ag contents |

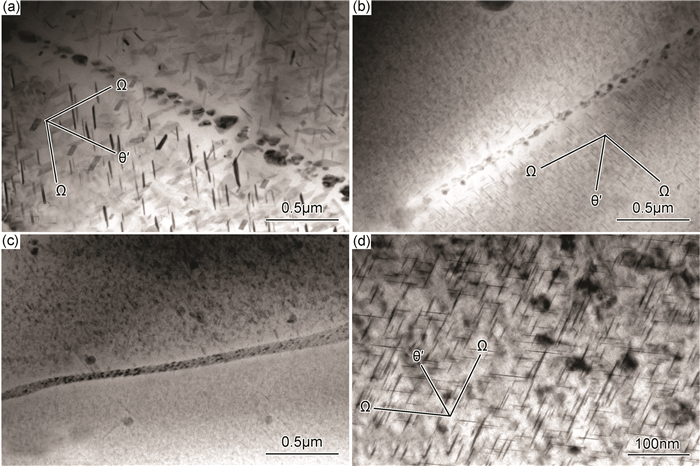

图 3给出了不同Mg含量峰时效态Al-Cu-Mg-Ag合金TEM照片。图 3(d)的电子入射方向为〈110〉α。从图 3可以看出,不同Mg含量的合金中均析出了大量的Ω相和少量的θ′相。Mg含量为0.4%时,Ω相尺寸较大,约为180nm(图 3(a))。Mg含量为0.8%时,强化相体积分数增大而尺寸减小到80nm,大量细小的强化相在晶内呈弥散分布(图 3(b))。Mg含量进一步增加至1.2%时,合金中强化相更加细化,尺寸约为30nm,体积分数也进一步增大(图 3(d))。从图 3还可以看出,Mg含量对Al-Cu-Mg-Ag合金晶界组织也有很大的影响。Mg含量较低时(0.4%),合金晶界析出相粗大,并且不连续分布。晶界附近出现了较宽的无沉淀析出带(Precipitation Free Zone, PFZ)(图 3(a))。随着Mg含量的增加,晶界析出相尺寸减小数量增多,PFZ宽度减小。Mg含量为1.2%时,晶界析出相非常细小,呈连续的链状分布,PFZ宽度也明显减小(图 3(c))。

|

图 3 不同Mg含量峰时效态Al-Cu-Mg-Ag合金的TEM照片(a)0.4%Mg; (b)0.8%Mg; (c)1.2%Mg, 晶界; (d)1.2%Mg, 晶内 Fig. 3 TEM images of the peak-aged Al-Cu-Mg-Ag alloys with different Mg contents (a)0.4%Mg; (b)0.8%Mg; (c)1.2%Mg on the grain boundary; (d)1.2%Mg in the grain inner |

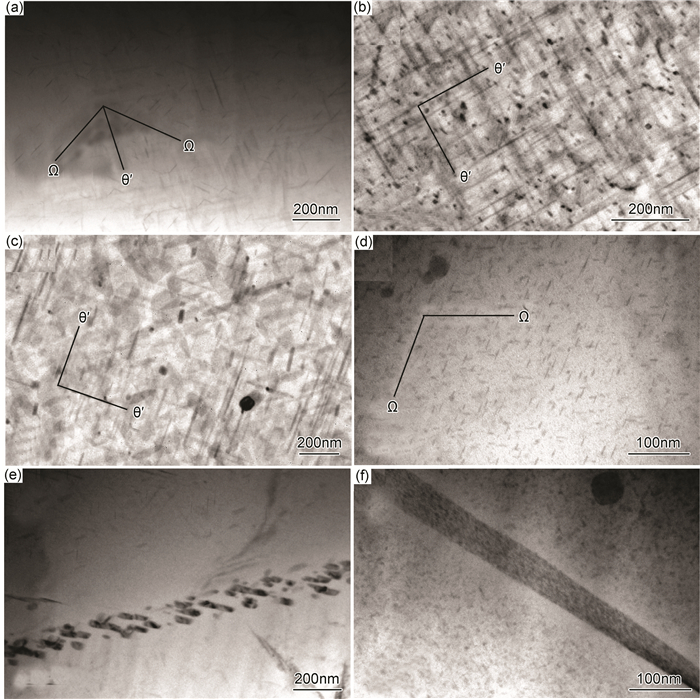

图 4给出了不同Ag含量峰时效态Al-Cu-Mg-Ag合金的TEM照片。图 4(a),(d)的电子入射方向为〈110〉α,图 4(b),(c)的电子入射方向为〈100〉α。从图 4可以看出,Ag含量为0.2%时,合金中仅析出了少量的Ω相(图 4(a)),此时沿〈100〉α方向能够观察到大量的θ′相(图 4(b))。随Ag含量的增加,合金中Ω相逐渐增多,θ′相逐渐减少。Ag含量为0.5%时,θ′相数量明显减少(图 4(c)),合金中析出了大量的Ω相(图 3(b))。Ag含量增加至0.8%时,合金中仅析出了大量尺寸更加细小的Ω相,几乎观察不到θ′相(图 4(d))。Ag含量对合金晶界形貌影响很大。Ag含量为0.2%时,晶界上不连续地分布着粗大的第二相,此时晶界附近出现了较宽的PFZ(图 4(e))。随着Ag含量的增加,晶界析出相逐渐细化,且分布逐渐变得连续,PFZ宽度逐渐减小。Ag含量为0.8%时,细小的第二相沿晶界弥散分布,PFZ宽度非常小(图 4(f))。

|

图 4 不同Ag含量峰时效态Al-Cu-Mg-Ag合金的TEM照片(a)0.2%Ag沿〈110〉α; (b)0.2%Ag沿〈100〉α; (c)0.5%Ag沿〈100〉α; (d)0.8%Ag沿〈110〉α; (e)0.2%Ag, 晶界; (f)0.8%Ag, 晶界 Fig. 4 TEM images of the peak-aged Al-Cu-Mg-Ag alloys with different Ag contents (a)0.2%Ag along 〈110〉α; (b)0.2%Ag along 〈100〉α; (c)0.5%Ag along 〈100〉α; (d)0.8%Ag along 〈110〉α; (e)0.2%Ag on the grain boundary; (f)0.8%Ag on the grain boundary |

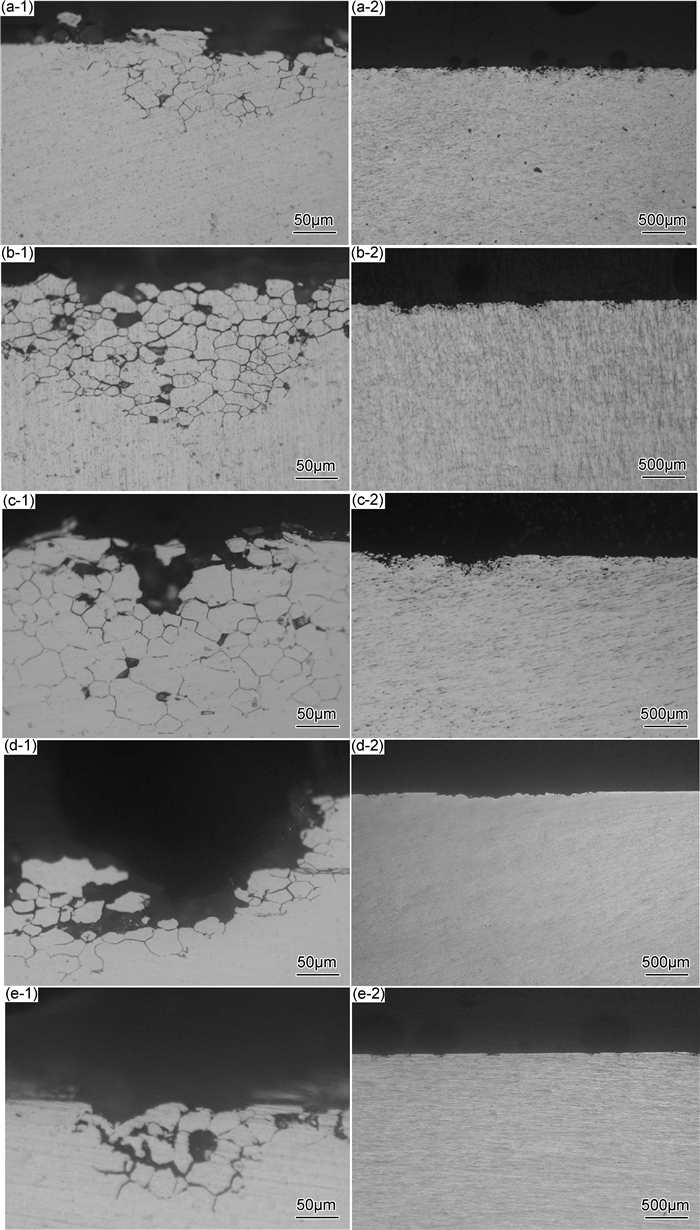

图 5给出了Al-Cu-Mg-Ag合金在晶间腐蚀液浸泡6h后的截面照片。可以看出,所有试样均发生了不同程度的晶间腐蚀。Mg含量为0.4%时,合金腐蚀深度较小(图 5(a-1)),从低倍照片中可以看出,仅有少量的粒子从基体中脱落(图 5(a-2))。随着Mg含量的增加,合金的腐蚀深度增大,整体腐蚀情况逐渐变得严重(图 5(b-1),(b-2),(c-1),(c-2))。Mg含量为0.8%时,合金表面粒子脱落现象更加严重(图 5(b-1),(b-2))。Mg含量为1.2%的合金腐蚀深度最大,并且有大量粒子从基体脱落,合金晶间腐蚀破坏最严重(图 5(c-1),(c-2))。Ag含量对合金的晶间腐蚀性能影响也很大。Ag含量为0.2%时,合金的腐蚀深度较大(图 5(d-1)),并且大量粒子从基体中脱落(图 5(d-2))。随着Ag含量的增加,合金的耐蚀性得到提高。Ag含量增加到0.8%时,合金腐蚀深度减小(图 5(e-1)),并且整体表面腐蚀情况也得到明显的改善(图 5(e-2))。

|

图 5 Al-Cu-Mg-Ag合金晶间腐蚀截面高倍(1)与低倍(2)照片(a)合金1;(b)合金2;(c)合金3;(d)合金4;(e)合金5 Fig. 5 Cross-section photos of high-magnification (1) and low-magnification (2) of Al-Cu-Mg-Ag alloys after IGC (a)alloy 1;(b)alloy 2;(c)alloy 3;(d)alloy 4;(e)alloy 5 |

利用数码显微镜对Al-Cu-Mg-Ag合金最大晶间腐蚀深度进行定量测量,并根据标准ASTM G 110-2009对晶间腐蚀等级进行评价,结果如表 2所示。

| Sample | Maximum corrosion depth/μm | Intergranular corrosion level |

| Alloy 1 | 125 | 4 |

| Alloy 2 | 178 | 4 |

| Alloy 3 | 238 | 4 |

| Alloy 4 | 217 | 4 |

| Alloy 5 | 63 | 3 |

从表 2可以看出,Ag含量为0.5%时,不同Mg含量合金的晶间腐蚀等级均为4,但最大腐蚀深度随着Mg含量的增加逐渐增大。Mg含量为0.4%时,最大腐蚀深度为125μm,Mg含量增大到1.2%时,合金的最大腐蚀深度增加到238μm。结合图 5中合金晶间腐蚀的截面照片可以得出,随着Mg含量的增加,Al-Cu-Mg-Ag合金的抗晶间腐蚀能力逐渐减小。

从表 2也可以看出,增加Ag含量能够减小合金的最大腐蚀深度。Ag含量为0.2%的合金晶间腐蚀等级为4,Ag含量增加到0.8%时,合金的腐蚀等级减小为3。晶间腐蚀实验结果表明,增加Ag含量能够提高Al-Cu-Mg-Ag合金的抗晶间腐蚀性能。

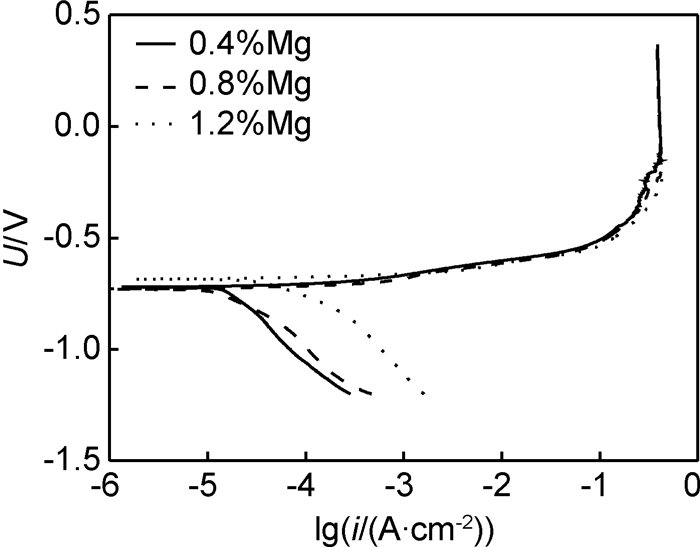

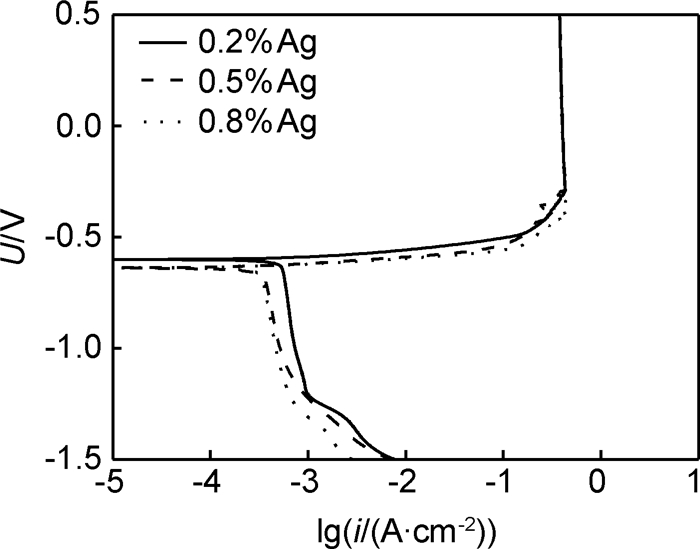

2.4 电化学分析图 6与图 7分别给出了不同Mg,Ag含量Al-Cu-Mg-Ag合金的极化曲线。可以看出,随着Mg含量的增加,合金的腐蚀电流密度逐渐增大(图 6);随着Ag含量的增加,合金的腐蚀电流密度逐渐减小(图 7)。电化学分析表明增加Mg含量会降低Al-Cu-Mg-Ag合金抗晶间腐蚀性能,而Ag含量的增加会提高合金的抗晶间腐蚀性能。这与晶间腐蚀分析得出的结论一致。

|

图 6 不同Mg含量Al-Cu-Mg-Ag合金的极化曲线 Fig. 6 Polarization curves of Al-Cu-Mg-Ag alloys with different Mg contents |

|

图 7 不同Ag含量Al-Cu-Mg-Ag合金的极化曲线 Fig. 7 Polarization curves of Al-Cu-Mg-Ag alloys with different Ag contents |

晶间腐蚀属于电化学腐蚀,优先发生在电位低的位置。根据本课题组前期的研究结果[11],时效态Al-Cu-Mg-Ag合金3个不同的结构为晶界析出相(θ)、PFZ和基体(matrix),它们三者之间的腐蚀电位符合Ematrix>Eθ>EPFZ。在电化学腐蚀中具有最低电位的PFZ作为阳极优先被腐蚀。

PFZ的形成主要是由于晶界附近的溶质原子参与了晶界强化相的析出,而在晶界附近几乎没有强化相的析出。这种现象的产生主要有两方面的原因,一是晶界附近聚集了大量空位,在时效过程中晶界附近的溶质原子通过空位扩散机制逐渐从基体中析出并长大粗化。另一方面,由于晶界为强化相的析出提供能量,强化相易于依附晶界析出并长大。这两方面的因素导致时效态铝合金晶界附近会形成一定宽度的PFZ[12-14]。PFZ的宽度及其与基体的电位差决定了Al-Cu-Mg-Ag合金的耐蚀性。

时效初期,只有少量溶质原子从基体中析出,晶内和晶界析出相数量较少且尺寸小,PFZ不明显,并且此时晶界附近PFZ内仍有大量溶质原子,其与基体电位差较小,合金腐蚀敏感性较低。随时效时间的延长,晶界附近大量的溶质原子参与到晶界第二相的析出和长大,甚至在晶界周围一些细小的析出相会重新溶入基体,这部分溶质原子也会参与晶界第二相的长大。这导致PFZ宽度增大,并且其与基体的电位差增大,合金的耐蚀性降低;因此,对于Al-Cu-Mg-Ag合金,随时效时间的延长,PFZ宽度逐渐增大,其与基体的电位差也逐渐增大,这两方面的原因导致合金的耐蚀性随时效时间的延长而逐渐降低[11, 15]。

3.1 Mg含量对合金抗晶界腐蚀性能的影响对于本实验的Al-Cu-Mg-Ag合金,由于Mg含量不同,析出相数量不同,所以在研究合金电化学腐蚀性能时,主要考虑PFZ与基体的电位差。

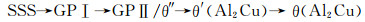

Al-Cu-Mg-Ag合金主要强化相的脱溶序列可表示为[3]:

|

(1) |

|

(2) |

尽管Ω相中并没有含有Mg原子和Ag原子,但是Mg原子团簇和Mg-Ag原子共聚团簇可为Ω相提供形核位置[2]。Mg含量较低时,晶内与晶界的Mg原子团簇和Mg-Ag原子共聚团簇较少,因此晶内与晶界析出相较少(图 3(a)),此时晶界附近PFZ中仍有大量的Cu溶质原子,PFZ与基体的电位差较小,合金的耐蚀性较好,晶间腐蚀深度较小。随着Mg含量的增加,时效初期Mg原子团簇和Mg-Ag原子共聚团簇增多,Ω相的形核位置相应增多,晶内与晶界析出相增加(图 3(b),(c),(d)),消耗了PFZ中的Cu原子,导致PFZ的电位降低,其与基体的电位差增大,合金的抗腐蚀性能降低,晶间腐蚀深度增大。

3.2 Ag含量对合金抗晶界腐蚀性能的影响根据3.1节的讨论,增加Ag含量,同样能够增加合金中Mg-Ag原子共聚团簇,为Ω相提供更多的形核位置,合金中Ω相数量随着Ag含量的增加而逐渐增多。与Mg不同,Ag含量的增加基本不会改变PFZ的电位差。从图 4可以看出,随Ag含量的增加,Al-Cu-Mg-Ag合金中析出相的数量变化不大,但是析出相种类发生了变化,从大量的θ′相和少量的Ω相,转变为大量的Ω相和少量的θ′相。在这个过程中,消耗的溶质原子数量变化不大;因此,PFZ的电位差随着合金中Ag含量的增加变化不大,合金的耐蚀性主要取决于PFZ的宽度,即腐蚀通道的宽度。在Ag含量较少时,晶界粗大的析出相消耗了晶界周围的溶质原子,合金的PFZ较宽,耐蚀性较差,晶间腐蚀深度较大。增加Ag含量,固溶处理后Ag原子均匀分布在基体中,在晶界附近也有大量的Ag原子。由于Ag原子与空位的结合能较大[16],Ag原子周围也有大量空位,减少了晶界附近空位的数量。在随后的时效过程中,溶质原子易于通过空位扩散机制在晶界和Ag原子附近形核。随着时效的进一步发展,晶界附近部分细小的析出相重新溶入基体,这部分溶质原子参与到晶界析出相的长大;因此,晶界附近几乎没有析出相,产生了一定宽度的PFZ。但与Ag含量较低的合金相比,由于大量Ag原子的存在干预了晶界析出相的形核与长大,晶界和晶内析出相均得到细化,PFZ宽度变小,腐蚀通道变窄;因此,随Ag含量的增加,Al-Cu-Mg-Ag合金的抗晶间腐蚀性能得到提高。

4 结论(1) 增加Mg,Ag含量能够提高Al-Cu-Mg-Ag合金的时效硬化速率,细化晶内和晶界析出相。随Mg含量的增加,合金中强化相尺寸减小,析出相体积分数增大。随Ag含量的增加,合金中的析出相由大量的θ′相和少量的Ω相转变为大量的Ω相和少量的θ′相。

(2) 随着Mg含量的增加,PFZ内越来越多的溶质原子参与晶界析出相的析出和长大,PFZ与基体的电位差逐渐增大,合金的腐蚀电流密度增大,抗晶间腐蚀能力降低。

(3) Ag含量的改变对PFZ的电位差影响不大,合金的耐蚀性主要取决于PFZ的宽度。增加Ag含量能够减小PFZ宽度,腐蚀通道变窄,合金的抗晶间腐蚀性能得到提高。

| [1] | HUTCHINSON C R, FAN X, PENNYCOOK S J, et al. On the origin of the high coarsening resistance of Ω plates in Al-Cu-Mg-Ag alloys[J]. Acta Materialia,2001, 49 (14) : 2827 –2841. DOI: 10.1016/S1359-6454(01)00155-0 |

| [2] | REICH L, MURAYAMA M, HONO K. Evolution of Ω phase in an Al-Cu-Mg-Ag alloy-a three-dimension atom probe study[J]. National Research Institute for Metals,1998, 46 (17) : 6053 –6062. |

| [3] | RINGER S P, HONO K, POLMEAR I J, et al. Nucleation of precipitates in aged Al-Cu-Mg-(Ag) alloys with high Cu:Mg ratios[J]. Acta Materialia,1996, 44 (5) : 1883 –1898. DOI: 10.1016/1359-6454(95)00314-2 |

| [4] | 宋旼, 肖代红. Cu和Mg含量对Al-Cu-Mg-Ag合金组织与性能的影响[J]. 金属热处理,2007, 32 (12) : 64 –66. SONG M, XIAO D H. Effects of Cu and Mg content on microstructure and mechanical properties of Al-Cu-Mg-Ag alloy[J]. Heat Treatment of Metals,2007, 32 (12) : 64 –66. |

| [5] | 段安婧, 刘志义, 徐静, 等. Mg含量对Al-Cu-Mg-Ag合金组织与力学性能的影响[J]. 稀有金属材料与工程,2010, 39 (Suppl 1) : 52 –55. DUAN A J, LIU Z Y, XU J, et al. Effect of Mg content on microstructure and mechanical properties of Al-Cu-Mg-Ag alloys[J]. Rare Metal Materials and Engineering,2010, 39 (Suppl 1) : 52 –55. |

| [6] | BAI S, ZHOU X W, LIU Z Y, et al. Atom probe tomography study of Mg-dependent precipitation of Ω phase in initial aged Al-Cu-Mg-Ag alloys[J]. Materials Science and Engineering:A,2015, 637 : 183 –188. DOI: 10.1016/j.msea.2015.04.052 |

| [7] | 宋艳芳, 潘清林, 丰雷, 等. Mg含量对Al-Cu-Mg-Ag合金组织与力学性能的影响[J]. 中国有色金属学报,2013, 23 (7) : 1812 –1818. SONG Y F, PAN Q L, FENG L, et al. Effects of Mg content on microstructure and mechanical properties of Al-Cu-Mg-Ag alloy[J]. The Chinese Journal of Nonferrous Metals,2013, 23 (7) : 1812 –1818. |

| [8] | BAI S, ZHOU X W, LIU Z Y, et al. Effects of Ag variations on the microstructures and mechanical properties of Al-Cu-Mg alloys at elevated temperatures[J]. Materials Science and Engineering:A,2014, 611 : 69 –76. DOI: 10.1016/j.msea.2014.05.065 |

| [9] | 刘瑶琼, 郑子樵, 李世晨, 等. 高Cu/Mg 2×××系铝合金的微观组织与晶间腐蚀行为[J]. 中国有色金属学报,2011, 21 (12) : 3057 –3063. LIU Y Q, ZHENG Z Q, LI S C. Microstructures and intergranular corrosion behavior of 2×××series Al-alloys with high Cu/Mg ratio[J]. The Chinese Journal of Nonferrous Metals,2011, 21 (12) : 3057 –3063. |

| [10] | CHANG C H, LEE S L, LIN J C, et al. Effect of Ag content and heat treatment on the stress corrosion cracking of Al-4.6Cu-0.3Mg alloy[J]. Materials Chemistry and Physics,2005, 91 (2-3) : 454 –462. DOI: 10.1016/j.matchemphys.2004.12.009 |

| [11] | 齐浩, 刘晓艳, 梁顺星, 等. Al-Cu-Mg-Ag新型耐热铝合金的抗腐蚀性能[J]. 中国有色金属学报,2015, 25 (11) : 3033 –3039. QI H, LIU X Y, LIANG S X, et al. Corrosion resistance of Al-Cu-Mg-Ag new heat-resistant Al alloy[J]. The Chinese Journal of Nonferrous Metals,2015, 25 (11) : 3033 –3039. |

| [12] | 何正林, 高文理, 陆政, 等. 热处理对7A85铝合金组织和性能的影响[J]. 材料工程,2015, 43 (8) : 13 –18. HE Z L, GAO W L, LU Z, et al. Effects of heat treatment on microstructure and properties of 7A85 aluminium alloy[J]. Journal of Materials Engineering,2015, 43 (8) : 13 –18. |

| [13] | BAYAZID S M, FARHANGI H, ASGHARZADEH H, et al. Effect of cyclic solution treatment on microstructure and mechanical properties of friction stir welded 7075 Al alloy[J]. Materials Science and Engineering:A,2016, 649 : 293 –300. DOI: 10.1016/j.msea.2015.10.010 |

| [14] | 刘铭, 张坤, 戴圣龙, 等. 航空用Al-Cu-Mg铝合金疲劳行为研究[J]. 航空材料学报,2014, 34 (1) : 76 –81. LIU M, ZHANG K, DAI S L, et al. Fatigue performance of Al-Cu-Mg aluminum alloy for aviation[J]. Journal of Aeronautical Materials,2014, 34 (1) : 76 –81. |

| [15] | LI C, PAN Q L, SHI Y J, et al. Influence of aging temperature on corrosion behavior of Al-Zn-Mg-Sc-Zr alloy[J]. Materials&Design,2014, 55 : 551 –559. |

| [16] | GARG A, HOWE J M. Convergent-beam electron diffraction analysis of the Ω phase in an Al-4.0Cu-0.5Mg-0.5Ag alloy[J]. Acta Metallurgica et Materialia,1991, 39 (8) : 1939 –1946. DOI: 10.1016/0956-7151(91)90162-T |

2016, Vol. 44

2016, Vol. 44