文章信息

- 雍薇, 黄兴民, 张雷, 程乾, 戴光泽

- YONG Wei, HUANG Xing-min, ZHANG Lei, CHENG Qian, DAI Guang-ze

- 热浸镀铝球墨铸铁失效机理研究

- Failure Mechanism of Hot Dip Aluminized Ductile Iron

- 材料工程, 2016, 44(8): 77-84

- Journal of Materials Engineering, 2016, 44(8): 77-84.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.08.013

-

文章历史

- 收稿日期: 2014-11-04

- 修订日期: 2015-07-31

因为能显著提高钢铁制件的抗高温氧化、耐海水腐蚀以及耐硫化物气体腐蚀等性能[1],热浸镀工艺在石油、化工、冶金、交通运输、建筑等领域得到广泛应用[2-5]。钢铁制件热浸镀铝后表面镀层主要由纯Al层和合金层构成[6, 7],其中合金层为脆性相,与基体形成不规则舌状界面,容易造成应力集中,可能导致裂纹源的产生和力学性能的恶化[8, 9]。当浸镀液成分改变时,合金层厚度与基体界面形态相应发生变化。目前,热浸镀钢铁制件力学性能[10-12]和高温氧化性能方面[13-15]的研究较多,而对热浸镀铝球墨铸铁失效机理的研究报道较少。

三点弯曲实验可检测材料不同应力状态下抵御变形和失效的能力,借助原位显微观察可直观地展示微观组织形变、裂纹萌生和演变的过程[16, 17]。程乾等[12]系统研究了球墨铸铁在720℃下的Al,Al-3.6Si,Al-1.0RE,Al-3.7Si-1.0RE 4种浸镀液中合金层的演变规律及其耐蚀性能和力学性能,结果表明,浸镀液中添加Si元素可保证试样的冲击韧性和拉伸性能,添加RE对合金层生长速率无明显影响但可显著提高耐蚀性能,球墨铸铁在Al-3.7Si-1.0RE中浸镀后可以获得良好的耐腐蚀性能和综合力学性能。本工作利用特制三点弯曲装置和VK-9710型激光共聚焦显微镜对热浸镀铝球墨铸铁进行三点弯曲原位观察实验,分析球墨铸铁在720℃不同成分(纯Al,Al-3.7Si-1.0RE(稀土元素采用镧元素))浸镀液中浸镀相同时间(1.5h)后,所得镀层组织对其失效机理的影响,以及热浸镀铝球墨铸铁镀层和基体在拉、压应力作用下的断裂失效机理。

1 实验材料与方法表 1为实验所用球墨铸铁的化学成分。首先,对铸态球墨铸铁进行高温退火(920℃保温2h,炉冷至600℃空冷)以消除磷共晶和游离碳化物。用线切割等机加工方法获取100mm×5mm×3mm片状试样,粗磨消除表面氧化层和加工痕迹后经20%(体积分数,下同)盐酸、蒸馏水、酒精依次清洗并风干,在3%CrO3溶液中进行钝化处理后,在720℃的纯Al,Al-3.7Si-1.0RE熔液中浸镀1.5h获得实验所用的三点弯曲试样。

| C | Si | Mn | P | S | Mg | Fe |

| 3.66 | 1.91 | 0.178 | 0.043 | 0.013 | 0.020 | Balance |

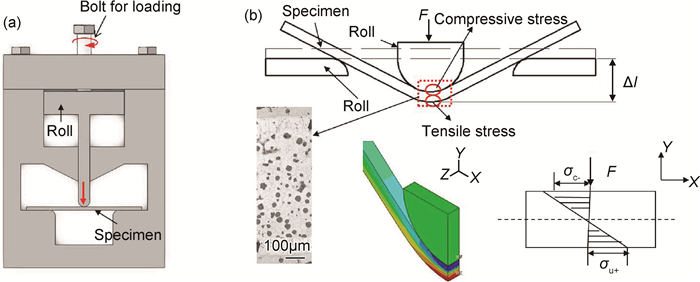

对三点弯曲试样横截面进行打磨、抛光、4%(体积分数)硝酸酒精腐蚀后,利用激光共聚焦显微镜在特制三点弯曲加载装置上观察其在不同载荷下的失效过程。图 1为三点弯曲原位显微观察实验示意图。实验中,将三点弯曲原位观察装置平放在显微镜载物台上,片状三点弯曲试样如图 1(a)放置,通过上端螺栓、中间压头和下侧V型凸台实现试样的定位和加载。如图 1(b)所示,拧动螺栓推动压头向下移动特定行程Δl,观测并记录上下表面镀层及基体的微观组织变化。观测区与压头接触侧承受压应力(σc-),下侧承受拉应力(σu+)。经过有限元软件ANSYS计算可知,第一主应力(X方向)最大值出现在合金层中,受压侧所受第一主应力略大于受拉侧。当形变量Δl由5mm增大到15mm时,受拉侧合金层中第一主应力最大值由360MPa增加至430MPa,受压侧第一主应力最大值由425MPa增加到455MPa。

|

图 1 三点弯曲原位显微观察实验示意图 (a)加载装置; (b)试样应力分布 Fig. 1 Schematics of in-situ microscopic observation during three-point bending experiment (a)loading device; (b)stress distributions of observation region |

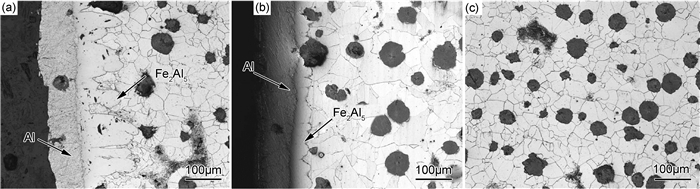

图 2为热浸镀铝球墨铸铁经过纯Al和Al-3.7Si-1.0RE浸镀后表面镀层和基体的显微形貌。可知表面镀层由内外两层构成:外层成分与铝液相近,为纯Al和针状FeAl3相;内层为铁铝合金层,以Fe2Al5相为主[12, 18]。由图 2(a)可知,球墨铸铁在纯Al熔液中浸镀1.5h后,合金层与基体界面存在明显舌状分叉结构,而在Al-3.7Si-1.0RE浸镀后合金层/基体界面较平整,舌状分叉明显改善。经Image-Pro Plus软件测量可知,纯Al浸镀试样铝层和合金层的厚度分别为102.8μm和134.0μm,而Al-3.7Si-1.0RE浸镀试样的纯Al层和合金层的厚度分别为113.9μm和58.3μm,其合金层厚度远低于纯Al浸镀试样。可见,浸镀液中添加Si可显著降低球墨铸铁表面合金层生长速率,这与文献[19]所述一致。这是因为,一方面,Fe-Si固溶体生成热较大,基体优先与Si形成Fe-Si固溶体和化合物,从而降低了Fe2Al5相的生长速率;另一方面,Al和Si的原子半径相近,Si原子比较容易扩散到Fe2Al5晶体中,占据Fe2Al5斜方晶格中Al原子的扩散通道。而铁素体球墨铸铁中Si含量较高(1.91%,质量分数),进一步阻碍了Al原子扩散,最终导致Fe2Al5相生长速率显著降低。热浸镀过程中,Fe2Al5相绕过石墨球生长,局部区域裹缚石墨球并导致其挤压变形。由图 2(c)可知,基体为典型的铁素体球墨铸铁,石墨球较均匀地分布在铁素体晶粒中。

|

图 2 热浸镀铝球墨铸铁的显微形貌 (a)纯Al浸镀表层; (b)Al-3.7Si-1.0RE浸镀表层; (c)球墨铸铁基体 Fig. 2 Microscopic appearance of aluminized ductile iron (a)hot-dipped in Al; (b)hot-dipped in Al-3.7Si-1.0RE; (c)ductile iron matrix |

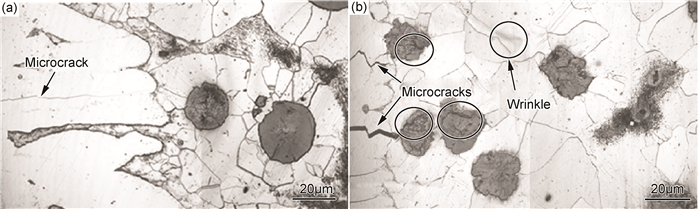

图 3是热浸镀铝球墨铸铁在纯Al和Al-3.7Si-1.0RE中浸镀试样三点弯曲过程中(Δl=1mm)受拉侧裂纹萌生的显微形貌。可知,受拉侧试样裂纹首先出现在Fe2Al5相合金层中,其裂尖方向沿垂直于拉应力方向指向铁素体基体。纯Al浸镀试样基体组织没有发生变化,而Al-3.7Si-1.0RE浸镀试样铁素体晶界出现褶皱,原因在于纯Al浸镀试样的合金层较厚,在形变量一致的情况下,Al-3.7Si-1.0RE浸镀试样基体承受的作用力更大。由图 3(b)可以看出,Al-3.7Si-1.0RE浸镀试样的裂纹已经贯穿合金层指向前端的石墨。通过有限元软件ANSYS计算可知,此时该处试样所受拉应力值为200~250MPa。当形变量Δl增加时,裂纹发生明显扩展。

|

图 3 热浸镀铝球墨铸铁(受拉侧)裂纹萌生显微形貌 (a)纯Al浸镀; (b)Al-3.7Si-1.0RE浸镀 Fig. 3 Microscopic crack appearance and initiation of aluminized ductile iron (tension-side) (a)hot-dipped in Al; (b)hot-dipped in Al-3.7Si-1.0RE |

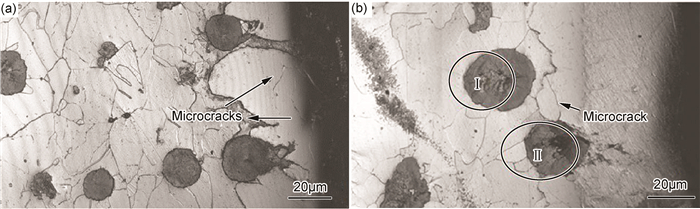

图 4为受压侧裂纹萌生显微组织。可以看出只在Fe2Al5相合金层中出现了裂纹,其方向近似平行于压应力方向,而基体中没有观察到变形。有限元计算显示,此处位置所受压应力值为280~330MPa。当形变量Δl增大时,该处裂纹会继续扩展。图 4(b)中Al-3.7Si-1.0RE浸镀试样深色区域内的石墨球Ⅰ和Ⅱ中均在核心处产生了很多微裂纹。

|

图 4 热浸镀铝球墨铸铁(受压侧)裂纹萌生显微形貌 (a)纯Al浸镀; (b)Al-3.7Si-1.0RE浸镀 Fig. 4 Microscopic crack appearance and initiation of aluminized ductile iron (compression-side) (a)hot-dipped in Al; (b)hot-dipped in Al-3.7Si-1.0RE |

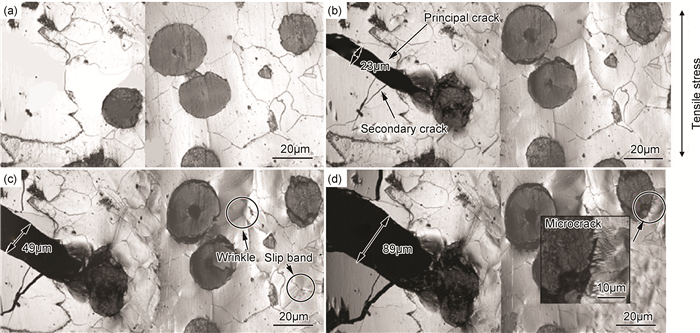

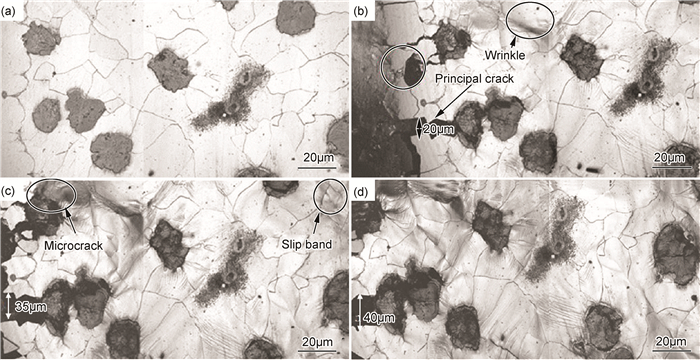

图 5和图 6分别为球墨铸铁在纯Al和Al-3.7Si-1.0RE中浸镀试样三点弯曲过程中受拉侧裂纹扩展的显微形貌。如图 5所示,当Δl=5mm时,在拉应力作用下,Fe2Al5合金层中已出现粗大主裂纹,宽度约为23μm,裂尖指向基体中临近石墨球团。该石墨球外壳处可见裂纹萌生,内部出现大量微小裂纹,其与Fe2Al5合金层主裂纹间的铁素体晶粒因应力集中而大量萌生微裂纹,在Fe2Al5合金层主裂纹附近可观测到次生裂纹。在临近基体中,石墨球核及石墨球/铁素体边缘在拉应力作用下发生开裂,铁素体晶粒间由于挤压变形出现褶皱。随着形变量进一步增大(Δl=10mm),裂尖前端铁素体晶粒被撕裂,Fe2Al5合金层和石墨球中裂纹贯通,主裂纹宽度增至49μm,靠近石墨球的铁素体晶粒微裂纹密度急剧增加。铁素体基体中石墨球边缘裂纹逐渐扩大,相邻铁素体晶界处产生褶皱,晶粒内部出现滑移带。当Δl增加至15mm时,主裂纹宽度达到89μm,石墨球几乎从基体上完全脱离,其边缘由于应力集中产生大量微裂纹并有向基体中扩展的趋势。此时,铁素体晶粒中可观测到大量滑移带和褶皱,石墨球裂尖附近铁素体中的微裂纹密度也有一定程度增加,但未聚集形成大裂纹。宏观主裂纹长度方向近乎垂直拉应力方向,并有沿临近石墨球最短途径扩展趋势。从图 6可以看出,铁素体基体的变形过程基本与图 5相同,区别在于合金层中主裂纹宽度低于纯Al浸镀试样,由20μm(Δl=5mm)扩大到40μm (Δl=15mm)。原因在于该试样合金层较薄,在承受相同拉应力时裂纹在合金层中扩展受限。

|

图 5 热浸镀铝球墨铸铁(纯Al浸镀)受拉侧显微形貌 (a)Δl=0mm; (b)Δl=5mm; (c)Δl=10mm; (d)Δl=15mm Fig. 5 Microscopic appearance of tension-side in aluminized ductile iron (hot-dipped in Al) (a)Δl=0mm; (b)Δl=5mm; (c)Δl=10mm; (d)Δl=15mm |

|

图 6 热浸镀铝球墨铸铁(Al-3.7Si-1.0RE浸镀)受拉侧显微形貌 (a)Δl=0mm; (b)Δl=5mm; (c)Δl=10mm; (d)Δl=15mm Fig. 6 Microscopic appearance of tension-side in aluminized ductile iron (hot-dipped in Al-3.7Si-1.0RE) (a)Δl=0mm; (b)Δl=5mm; (c)Δl=10mm; (d)Δl=15mm |

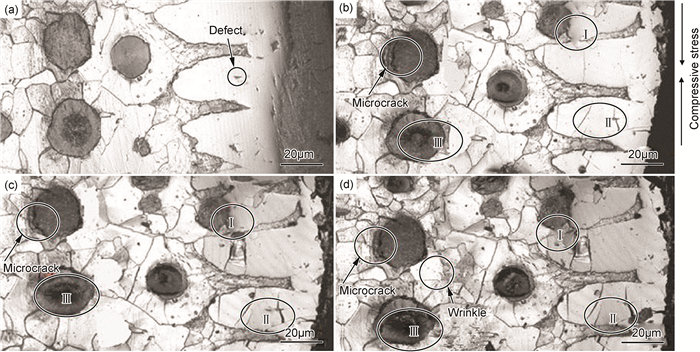

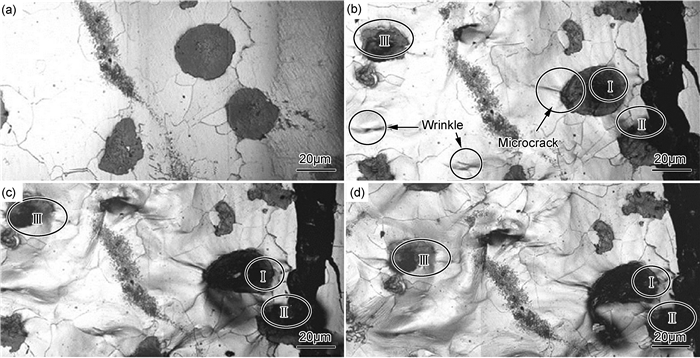

图 7,8为球墨铸铁在纯Al和Al-3.7Si-1.0RE中浸镀试样三点弯曲过程中受压侧裂纹扩展的显微形貌。如图 7所示,当Δl=5mm时,表面纯Al层已从合金层接触面处脱落,嵌入Fe2Al5合金层中的石墨球边缘出现裂纹(图 7中Ⅰ区),并向临近舌状合金层中扩展,合金层中缺陷处也产生了微裂纹(图 7中Ⅱ区),且Ⅰ和Ⅱ区裂纹扩展方向近似平行于压应力方向。基体中部分石墨核心产生微裂纹(图 7中Ⅲ区),同时石墨与基体剥离。当Δl增加到10mm和15mm时,裂纹数目增加且不断扩展。嵌入Fe2Al5合金层中的石墨球边缘处产生的裂纹I扩展到相邻舌状合金层中,诱生大量裂纹,最终导致舌状合金层破裂。相比之下,基体中微裂纹数量未见明显增加。即使当Δl=15mm时,石墨/铁素体界面以及铁素体晶界褶皱处也未观测到贯穿基体的大裂纹。Ⅲ区微裂纹密度明显增加,石墨球与基体完全剥离。石墨形态由球团演变为椭球,其长轴方向与压应力方向近似垂直。从图 8中可以看出,当Δl=5mm时,表面纯Al层和部分合金层与基体材料脱开,而后基本表现为铁素体基体失效,与图 7中纯Al浸镀试样受压侧基体变化过程一致。

|

图 7 热浸镀铝球墨铸铁(纯Al浸镀)受压侧显微形貌 (a)Δl=0mm; (b)Δl=5mm; (c)Δl=10mm; (d)Δl=15mm Fig. 7 Microscopic appearance of compression-side in aluminized ductile iron (hot-dipped in Al) (a)Δl=0mm; (b)Δl=5mm; (c)Δl=10mm; (d)Δl=15mm |

|

图 8 热浸镀铝球墨铸铁(Al-3.7Si-1.0RE浸镀)受压侧显微形貌 (a)Δl=0mm; (b)Δl=5mm; (c)Δl=10mm; (d)Δl=15mm Fig. 8 Microscopic appearance of compression-side in aluminized ductile iron (hot-dipped in Al-3.7Si-1.0RE) (a)Δl=0mm; (b)Δl=5mm; (c)Δl=10mm; (d)Δl=15mm |

实验中随着变形量的增加,受拉侧试样第一主应力最大值由360MPa(Δl=5mm)增加至430MPa(Δl=15mm),受压侧第一主应力最大值由425MPa(Δl=5mm)增加到455MPa(Δl=15mm)。由于铁铝合金的屈服强度为280~330MPa[20],所以在实验中的应力值状态下产生裂纹,发生破坏;铁素体球墨铸铁的屈服强度为220~310MPa,但实验结果中基体没有产生宏观、破坏性的大裂纹,说明合金层的存在缓解了应力在基体中的传递,使得试样在承受超过屈服强度的条件下,基本上保持了内部基体的完整性。

3 分析与讨论铁素体是碳在α-Fe中的间隙固溶体,具有体心立方结构;石墨具有密排六方结构。由于结构和弹性模量的差异性,铁素体和石墨球的变形机制不一致。在拉应力作用下,石墨/铁素体边缘首先萌生裂纹并扩展,石墨球与铁素体剥离,裂尖附近铁素体晶粒因应力集中产生大量微裂纹。由于直接在熔体中形成的石墨球团核与冷却过程中通过固态扩散形成的石墨球团外壳存在着不同的机械行为,在应力作用下变形不一致,所以部分石墨球内部开裂并逐渐扩展,最后导致整个石墨球破碎、变形。随着拉应力增大,石墨球剥离形成的微裂纹相互扩展,最后撕裂基体相互联接。同时,相邻铁素体晶粒因位向不同、受力方向不一致而发生不协调变形,导致晶界褶皱和晶粒内滑移带。微裂纹密度虽有增加,但铁素体具有良好塑性,不易形成破坏性的大裂纹。当承受压应力时,铁素体基体中同样出现石墨变形、石墨核心开裂和边缘脱离的现象,但石墨柔性变形和压应力有效地抑制了裂纹的进一步扩展,基体呈现出良好的韧性。

相对基体而言,热浸镀铝球墨铸铁表面镀层的裂纹萌生和失效方式明显不同。根据相关资料[21, 22],表面纯Al层的弹性模量约为70GPa,而铁铝合金层的弹性模量约为140GPa,两者弹性模量相差较大,在承受相同应力值时,两者变形量差别较大。

图 9,10分别为纯Al和Al-3.7Si-1.0RE浸镀球墨铸铁在拉应力状态下的失效机制图。如图 9中所示,左侧为Fe2Al5合金层,具有不规则舌状界面,右侧灰色和白色区域分别代表石墨球团和铁素体晶粒,黑色区域为微裂纹及其聚集形成的长裂纹。在拉应力作用下,脆硬Fe2Al5合金层中首先萌生与拉应力方向垂直的主裂纹和其他次生裂纹,裂纹扩展方向垂直于拉应力方向,属于“张开型”裂纹;由于缺口的应力集中效应,裂尖与石墨球之间的铁素体晶粒产生微裂纹;合金镀层主裂纹宽度、铁素体微裂纹密度不断增加,合金镀层中主裂纹贯穿前端相邻石墨球,撕裂开铁素体形成宏观可见裂纹,在基体中沿临近石墨球间最短路径持续扩展。从图 10可以看出,Al-3.7Si-1.0RE浸镀球墨铸铁在拉应力作用下失效机理基本与纯Al浸镀试样相同,区别在于其主裂纹宽度低于纯Al浸镀试样,且纯Al层和部分合金层与基体材料脱开。

|

图 9 热浸镀铝球墨铸铁(纯Al浸镀)在拉应力状态下失效机理 Fig. 9 Failure mechanism map of aluminized ductile iron (hot-dipped in Al) under tension stress |

|

图 10 热浸镀铝球墨铸铁(Al-3.7Si-1.0RE浸镀)在拉应力状态下失效机理 Fig. 10 Failure mechanism map of aluminized ductile iron (hot-dipped in Al-3.7Si-1.0RE) under tension stress |

图 11为热浸镀铝球墨铸铁(纯Al浸镀)在压应力作用下的失效机制图。黑色部分表示缺陷、裂纹或表面纯Al层塌陷后出现的间隙。由于韧性差别较大,在压应力作用下纯Al层和Fe2Al5相合金层产生了不同的变形量,导致纯Al层直接从Fe2Al5相合金层界面处脱离。嵌入球墨铸铁基体中的Fe2Al5相合金层舌状前端出现应力集中,此时裂纹首先在该区域临界石墨球前端或内部缺陷处萌生;裂纹在合金层舌尖区域近似沿平行主(压)应力方向扩展,其宽度不断增大,最终脆性合金层沿裂纹发生切断式塌陷和脱落。此时,受压应力抑制,裂纹被约束在残余表面镀层内,相对难以沿垂直主应力方向扩展,镀层失效对球墨铸铁基体的影响较小。球墨铸铁在Al-3.7Si-1.0RE熔液中浸镀后,相比纯Al浸镀,在受到相同状态的压应力作用时,纯Al层和部分合金层与基体材料脱开,其失效机理与铁素体基体失效机理一致。

|

图 11 热浸镀铝球墨铸铁(纯Al浸镀)在压应力状态下失效机理 Fig. 11 Failure mechanism map of aluminized ductile iron (hot-dipped in Al) under compression stress |

(1)当纯Al浸镀球墨铸铁承受拉应力时,基体中石墨球核开裂并与铁素体剥离,铁素体晶粒内和晶界处出现滑移带和褶皱;而表面硬脆合金层首先产生裂纹,诱导裂尖前端铁素体沿临近石墨球方向形成密集滑移带,最终演变为主裂纹,导致铁素体和临近石墨球撕裂,成为失效的主要因素。

(2)当纯Al浸镀球墨铸铁承受压应力时,基体与受到拉应力作用下变形机制基本一致;表面纯Al层和合金层分开,合金层被挤碎,表面镀层的失效对裂纹扩展影响较小。

(3)当浸镀液成分为Al-3.7Si-1.0RE时,合金层厚度减小,拉应力作用下的失效机理与纯Al浸镀基本一致;压应力作用下,合金层与基体脱开,表现为铁素体基体失效。

| [1] | 王德庆, 于金龙, 段旭东. 钢铁表面热浸镀铝技术回顾[J]. 大连铁道学院学报,2003, 24 (3) : 77 –83. WANG D Q, YU J L, DUAN X D. A review of hot dip aluminizing on steels[J]. Journal of Dalian Railway Institute,2003, 24 (3) : 77 –83. |

| [2] | 刘洪福, 牛宗伟, 赵东山. 热浸镀铝技术研究进展与展望[J]. 全面腐蚀控制,2012, 25 (11) : 11 –14. LIU H F, NIU Z W, ZHAO D S. Progress and prospect on hot-dip aluminum researching[J]. Total Corrosion Control,2012, 25 (11) : 11 –14. |

| [3] | 张伟, 刘爱萍, 文九巴. 镀铝温度对渗铝层/基体界面空洞生长动力学的影响[J]. 材料热处理学报,2012, 33 (4) : 127 –131. ZHANG W, LIU A P, WEN J B. Effects of aluminizing temperature on the growth kinetics of voids along interface between aluminized layer and steel substrate[J]. Transactions of Materials and Heat Treatment,2012, 33 (4) : 127 –131. |

| [4] | 孙伟, 蔡启舟, 罗强, 等. 扩散退火对热浸镀铝层组织与抗高温氧化性的影响[J]. 材料热处理学报,2011, 32 (1) : 114 –120. SUN W, CAI Q Z, LUO Q, et al. Effects of diffusion annealing on microstructure and anti-oxidation property of hot-dipped aluminum coating on 45 steel[J]. Transactions of Materials and Heat Treatment,2011, 32 (1) : 114 –120. |

| [5] | 张伟, 范志康, 郭献军. 热浸镀铝钢渗铝层的微观组织及其形成机理研究现状[J]. 机械工程材料,2006, 30 (1) : 9 –11. ZHANG W, FAN Z K, GUO X J. Summary of coating formation mechanism and microstructure during hot dip aluminizing on steel[J]. Materials for Mechanical Engineering,2006, 30 (1) : 9 –11. |

| [6] | WANG S H, SONG J H, KIM Y S. Effects of carbon content of carbon steel on its dissolution into a molten aluminum alloy[J]. Materials Science and Engineering:A,2005, 390 (1-2) : 437 –443. DOI: 10.1016/j.msea.2004.08.062 |

| [7] | SASAKI T, YAKOU T, MOCHIDUKI K, et al. Effects of carbon contents in steels on alloy layer growth during hot-dip aluminum coating[J]. ISIJ International,2005, 45 (12) : 1887 –1892. DOI: 10.2355/isijinternational.45.1887 |

| [8] | CHENG W J, WANG C J. Growth of intermetallic layer in the aluminide mild steel during hot-dipping[J]. Surface and Coatings Technology,2009, 204 (6) : 824 –828. |

| [9] | CHENG W J, WANG C J. Effect of silicon on the formation of intermetallic phases in aluminide coating on mild steel[J]. Intermetallics,2011, 19 (10) : 1455 –1460. DOI: 10.1016/j.intermet.2011.05.013 |

| [10] | 宋世崑, 刘顺华, 高洪吾, 等. 热浸镀铝钢丝组织和性能的研究[J]. 机械工程材料,2002, 26 (2) : 17 –19. SONG S K, LIU S H, GAO H W, et al. Microstructure and properties of hot-dip aluminized steel wire[J]. Materials for Mechanical Engineering,2002, 26 (2) : 17 –19. |

| [11] | 郭军, 吴元康. 热浸镀铝低碳钢的力学性能和耐腐蚀性能研究[J]. 机械工程材料,1995, 19 (5) : 20 –22. GUO J, WU Y K. Investigation on mechanical properties and corrosion resistance of aluminum coated low carbon steels[J]. Materials for Mechanical Engineering,1995, 19 (5) : 20 –22. |

| [12] | 程乾, 黄兴民, 戴光泽. 热浸镀铝球墨铸铁的耐蚀性能和冲击韧性[J]. 材料热处理学报,2014, 35 (2) : 157 –163. CHENG Q, HUANG X M, DAI G Z. Corrosion resistance and impact toughness of hot-dip aluminized ductile iron[J]. Transactions of Materials and Heat Treatment,2014, 35 (2) : 157 –163. |

| [13] | 钱庆生, 李海, 王芝秀, 等. HP40Nb钢热浸镀Al-Si高温氧化行为及组织研究[J]. 材料工程,2011 (8) : 52 –57. QIAN Q S, LI H, WANG Z X, et al. Microstructure and oxidation resistance behavior of hot dip aluminized coating on HP40Nb steel[J]. Journal of Materials Engineering,2011 (8) : 52 –57. |

| [14] | 张伟, 范志康, 郭献军, 等. 稀土对热浸镀铝钢Al2O3/渗铝层界面空洞生长的影响[J]. 航空材料学报,2006, 26 (2) : 16 –19. ZHANG W, FAN Z K, GUO X J, et al. Effects of rare earth on growth of voids along interface between Al2O3 and aluminizing layer[J]. Journal of Aeronautical Materials,2006, 26 (2) : 16 –19. |

| [15] | 张伟, 陈冬梅. 热浸镀镧铝钢的高温耐热行为研究[J]. 材料工程,2008 (7) : 51 –54. ZHANG W, CHEN D M. Heat resistance behavior of hot dip aluminized steel with rare earths[J]. Journal of Materials Engineering,2008 (7) : 51 –54. |

| [16] | WANG M, WANG J, FENG H, et al. In-situ observation of fracture behavior of Sn-3.0Ag-0.5Cu lead-free solder during three-point bending tests in ESEM[J]. Materials Science and Engineering:A,2012, 558 : 649 –655. DOI: 10.1016/j.msea.2012.08.069 |

| [17] | 刘继雄, 赵爱民, 江海涛, 等. 钛钢复合板弯曲过程的扫描电镜原位观察[J]. 北京科技大学学报,2012, 34 (4) : 424 –429. LIU J X, ZHAO A M, JIANG H T, et al. In-situ SEM observation on titanium clad steel plates in the bending process[J]. Journal of University of Science and Technology Beijing,2012, 34 (4) : 424 –429. |

| [18] | 王豫, 马玉明. 钢和铸铁的热浸渗铝研究[J]. 华东冶金学院学报,1990, 7 (3) : 38 –47. |

| [19] | 刘邦津. 钢材的热浸镀铝[M]. 北京: 冶金工业出版社, 1995 . |

| [20] | 胡增智.铁铝金属间化合物组织和性能的研究[D].哈尔滨:哈尔滨工业大学, 2010. |

| [21] | 金属材料物理性能手册[M].北京:机械工业出版社, 2011. |

| [22] | 张永刚. 金属间化合物结构材料[M]. 北京: 国防工业出版社, 2001 . |

2016, Vol. 44

2016, Vol. 44