文章信息

- 乔月月, 袁剑民, 费又庆

- QIAO Yue-yue, YUAN Jian-min, FEI You-qing

- 微滴包埋拉出法测定复合材料界面剪切强度的影响因素分析

- Influence Factor Analysis on Microbond Test Measuring Interfacial Shear Strengths of Composites

- 材料工程, 2016, 44(7): 88-92

- Journal of Materials Engineering, 2016, 44(7): 88-92.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.07.015

-

文章历史

- 收稿日期: 2014-11-14

- 修订日期: 2015-10-15

2. 湖南大学 汽车车身先进设计与制造国家重点实验室, 长沙 410082

2. State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan University, Changsha 410082, China

碳纤维具有高的比强度和比模量,导电导热性能好,而且其密度低、耐磨性能优异,是一种重要的增强材料。碳纤维增强聚合物基复合材料已经被广泛应用于航空航天、军工、汽车和能源产业等领域[1-4]。然而,由于纤维和树脂的物理和化学性质的差异,使得纤维增强树脂基复合材料界面结合较差,而纤维与基体间界面的结构和性质对复合材料力学性能起着关键作用,因此如何准确地表征界面的结合性能是纤维增强复合材料研究的一个重要课题[5]。目前的研究中,通过测定纤维和树脂界面剪切强度,以此反映纤维和树脂界面结合性能,这是一个比较直观而有效的方法,被广泛应用于玻璃纤维[6, 7]、碳纤维[8]以及陶瓷纤维等[5, 9]增强树脂基复合材料,其中常用的有4种:单纤维拉出[5]、微滴包埋拉出[10-12]、单纤维断裂[13]和纤维压出[5]。对于碳纤维树脂基复合材料的界面评价,微滴包埋拉出法试样制备相对简单,并且对热塑性和热固性树脂均适用,因此是最常采用的方法。但是微滴包埋拉出法测量的结果受夹具的位置、树脂小球受力不均匀、树脂小球的大小及纤维直径等因素的影响[14-16],使测量值离散性较大。关于其影响因素的分析,目前较多的是对计算方法上的分析,比如采用光弹性分析法和有限元分析法[14, 15],另外Liu等[12]通过微滴包埋拉出法测试碳纤维和聚苯硫醚的界面剪切强度,研究了不同的测试速率对测试结果的影响;Choi等[15]考虑树脂的形状对其测试结果的影响,采用一种自制的新型实验装置使测试小球的形状固化后成准-圆盘形,并且比较了椭圆形、准-圆盘形和圆柱形3种不同的形状测试的界面剪切强度值(σIFSS)。但是对于树脂小球大小、纤维直径相互关联时对σIFSS的影响鲜见报道。因此本工作采用微滴包埋拉出法测量环氧树脂小球从单根纤维上拔脱的力值,计算出σIFSS,并探索σIFSS与树脂小球的大小、纤维直径的关系,同时测量两种不同的中间相沥青基碳纤维与环氧树脂小球的σIFSS,进一步确认此方法得出规律的可信度与较好的测试条件,为用这种方法评价复合材料的界面剪切强度提供有价值的参考。

1 实验材料与方法 1.1 原材料中间相沥青基碳纤维由实验室以沥青为原料自制,直径为10~35μm。环氧树脂618由江苏省绿循化工有限公司生产。改性脂环胺固化剂R2266由广州瑞奇化工生产。

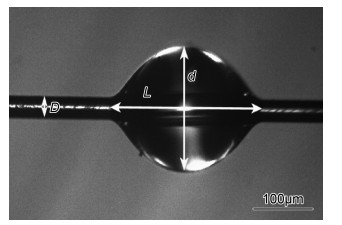

1.2 样品制备实验室自制得到两种不同的中间相沥青基碳纤维,分别记为样品A和B。环氧树脂618与改性脂环胺固化剂按质量比2∶1配比。首先将碳纤维固定在宽度大约为20mm的纸板上,然后用尖嘴镊子把微量环氧树脂包覆在碳纤维上,由于表面张力的作用环氧树脂会很快呈椭球状,小球的包裹长度控制在300μm以内,然后在80℃固化12h。测量之前先用光学显微镜观测,选出包裹较好的样品,并且测出树脂小球的长度L和直径d以及纤维的直径D(如图 1所示)。

|

图 1 包裹在碳纤维上的环氧树脂小球 Fig. 1 Epoxy resin microdroplets wrapping on a carbon fiber |

将样品置于热机械分析仪TMA/SS7300的拉伸探头上,施加5mN作用力使纤维拉直,并调节夹具保证纤维竖直放置,设定探头最大拉伸距离500μm,然后以50μm/min的速率拉伸测试,测定负载-位移曲线,取最大载荷Fmax计算σIFSS,其公式为:

|

并用Phenom台式扫描电镜观察拔脱之后树脂小球和纤维的形貌。

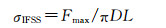

2 结果与分析 2.1 扫描电镜形貌分析图 2是环氧树脂小球从纤维上拔脱之后的扫描电镜图。由图 2(a)可知树脂小球脱落之后还保持着完整的形态,没有被破坏,图示箭头为树脂小球受力方向,即小球移动方向;图 2(b)为夹具处的局部放大图,此端口为小球在纤维上移动的尾端(即夹具端),端口断裂齐整,图中箭头所示为明显的夹具痕迹;图 2(c)可以看出此端口为小球在纤维上滑移的前端,在移动中与纤维表面摩擦产生许多碎屑;图 2(d)为树脂小球从纤维上拔脱之后拍摄的纤维表面的情况,可以看出,树脂小球几乎是从弯月区应力集中处剥离,然后在纤维上留下薄薄的树脂层, 但是在包裹区域纤维上几乎没有留下树脂,说明纤维和树脂之间是界面内聚力的破坏[12]。

|

图 2 测试后树脂小球和纤维的扫描电镜图 Fig. 2 SEM images of a microdroplet and the carbon fiber after measurement |

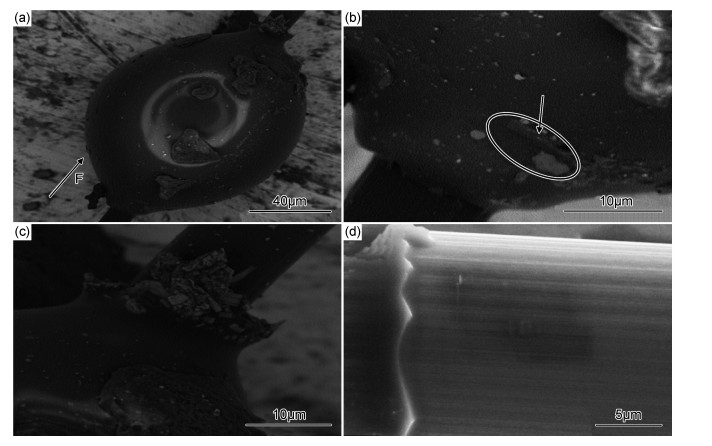

图 3展示了微滴包埋拉出法测得试样的典型的负载-位移曲线,随着测试的进行,载荷不断增加并达到最大值Fmax,树脂小球瞬间脱落,力值减小到零,后又慢慢上升到一恒定的值,该值即为树脂小球和纤维的摩擦力值Fs,该负载-位移曲线与文献[11]较符合。

|

图 3 微滴包埋拉出法中典型的负载-位移曲线 Fig. 3 The typical load-displacement curve of a microbond pull-out test |

表 1为样品A,B测得的界面剪切强度的平均值

| Sample | SD | CV/% | |

| A | 30.0 | 4.5 | 15.0 |

| B | 21.1 | 3.31 | 15.7 |

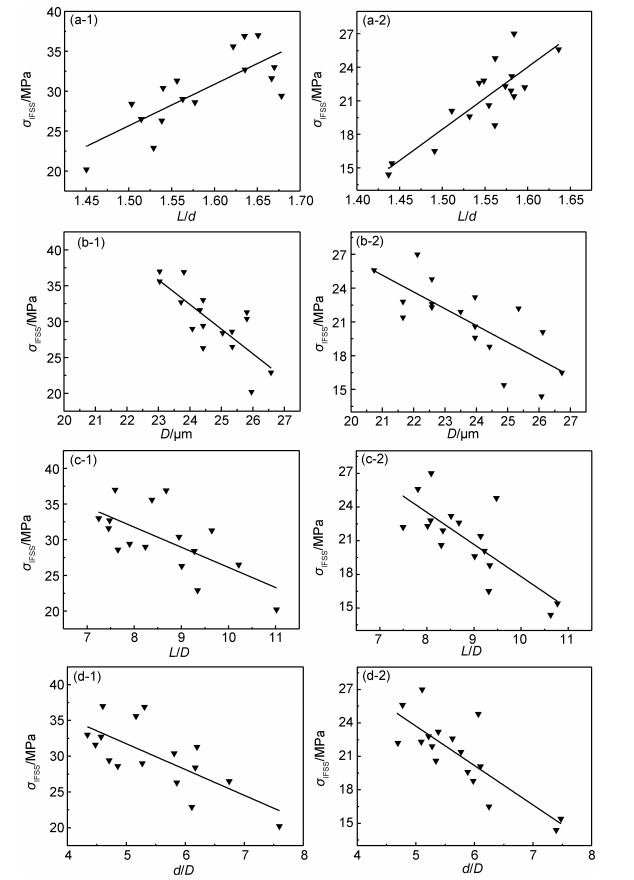

图 4分别给出了样品A和B测得的σIFSS与树脂小球的长径比L/d、纤维的直径D、树脂小球的长度和纤维直径比值L/D以及树脂小球的直径与纤维直径的比值d/D关系趋势,并且根据变化趋势拟合出一条直线。

|

图 4 界面剪切强度与树脂小球长径比(a),纤维直径(b),树脂小球长度和纤维直径比(c),树脂小球直径和纤维直径(d)关系(1)样品A;(2)样品B Fig. 4 Interfacial shear strength versus the ratio length-to-diameter of the resin microdroplet(a), carbon fiber diameter (b), microdroplet length-to-fiber diameter(c), microdroplet diameter-to-fiber diameter(d) (1)sample A; (2)sample B |

从图 4(a)中可以看出,两种样品的趋势都是一致的,即随着长径比的增大,界面剪切强度呈现增大的趋势。因为小球的长径比可以间接地反映液滴在纤维上的润湿情况,长径比越大说明润湿角越小,则润湿性越好,测出的界面剪切强度就会较高[9]。进一步观察发现样品B的长径比值比A有变小的趋势,对于相同的长径比A的界面剪切强度值明显比B大,说明树脂在样品A表面更容易润湿,结合力更好。

图 4(b)可以看出纤维的直径越大测得的界面剪切强度越小。这是因为纤维的直径越大可能产生的薄弱表面层缺陷越多,黏结就会弱,导致界面剪切强度降低。样品B比样品A直径的分散性要大,这可能与之前纺丝和预氧化、碳化阶段的不稳定性有关,这种不稳定性使纤维表面的缺陷就会增大,也会造成界面剪切强度的平均值比样品A偏低很多。

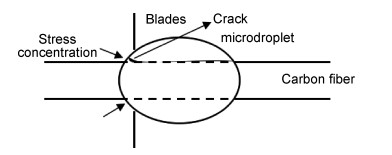

图 4(c)可以看出树脂小球的长度与纤维直径L/D比值越大,界面剪切强度越小;同样图 4(d)是树脂小球的直径与纤维直径d/D比值越大,界面剪切强度越小,并且规律趋势几乎是一致的。这可能与测试时应力集中现象有关。图 5为树脂小球脱落过程的示意图,树脂小球从纤维上脱落的过程中,首先会在弯月区(图示箭头处)出现应力集中现象,然后在应力集中处出现裂纹,随后裂纹沿着较薄弱的界面处开始扩展,直至树脂珠子完全脱落。并且树脂小球越大(即L/D值和d/D值越大),应力集中现象越明显,则测得的σIFSS就会越小。

|

图 5 树脂小球脱落过程示意图 Fig. 5 The diagram of resin microdroplet during the pull-out process |

从以上分析可以得知:利用微滴包埋拉出实验方法评价纤维与树脂的界面剪切强度时,受纤维的直径、树脂小球相对大小影响很大,特别是在制样时树脂小球的尺寸随机性较大,很容易造成测试结果的离散性较大,因此测定的只是界面剪切强度的平均值。为有效评价比较不同的纤维与树脂的结合状况,建议采用纤维直径直径大小和树脂小球尺寸相近的σIFSS计算结果进行比较。

3 结论(1)微滴包埋拉出法测得的σIFSS与树脂小球的长径比成正比,因为长径比反映润湿性的好坏,即长径比越大, 润湿性越好, 界面剪切强度越大。

(2)微滴包埋拉出法测得的σIFSS与纤维的直径成反比关系,因为纤维的直径越大, 可能产生的表面缺陷越多,则黏结就会弱。

(3)微滴包埋拉出法测得的σIFSS和树脂小球的长度与纤维直径的比值,以及树脂小球和纤维直径的比值成反比,因为树脂小球越大,应力集中现象越明显,所测出的值就会越小。

| [1] | FITZER E. The future of carbon-carbon composites[J]. Carbon,1987, 25 (2) : 163 –190. DOI: 10.1016/0008-6223(87)90116-3 |

| [2] | SALAZAR A, SÁNCHEZ-LAVEGA A. Measurements of the thermal diffusivity tensor of polymer-carbon fiber composites by photothermal methods[J]. International Journal of Thermophysics,1998, 19 (2) : 625 –636. DOI: 10.1023/A:1022598302382 |

| [3] | NASCIMENTO J F, EZQUERRA T A, SEFERIS J C. Anisotropy of electrical conductivity and structure in polymer-carbon fiber composite materials[J]. Polymer Composites,1995, 16 (2) : 109 –113. DOI: 10.1002/pc.v16:2 |

| [4] | LINARES-SOLANO A, IBARRA-RUEDA L. Influence of the nature and the content of carbon fiber on properties of thermoplastic polyurethane-carbon fiber composites[J]. Journal of Applied Polymer Science,2003, 90 (10) : 2676 –2683. DOI: 10.1002/app.12916 |

| [5] | ZHANDAROV S, MÄDER E. Characterization of fiber/matrix interface strength:applicability of different tests, approaches and parameters[J]. Composites Science and Technology,2005, 65 (1) : 149 –160. DOI: 10.1016/j.compscitech.2004.07.003 |

| [6] | MILLER B, GAUR U, HIRT D E. Measurement and mechanical aspects of the microbond pull-out technique for obtaining fiber/resin interfacial shear strength[J]. Composites Science and Technology,1991, 42 (1-3) : 207 –219. DOI: 10.1016/0266-3538(91)90018-K |

| [7] | GAO X, JENSEN R E, MCKNIGHT S H, et al. Effect of colloidal silica on the strength and energy absorption of glass fiber/epoxy interphases[J]. Composites Part A:Applied Science and Manufacturing,2011, 42 (11) : 1738 –1747. DOI: 10.1016/j.compositesa.2011.07.029 |

| [8] | WANG H, WANG H K, LI W J, et al. An improved microbond test method for determination of the interfacial shear strength between carbon fibers and epoxy resin[J]. Polymer Testing,2013, 32 (8) : 1460 –1465. DOI: 10.1016/j.polymertesting.2013.09.017 |

| [9] | TRAN M Q, HO K K C, KALINKA G, et al. Carbon fibre reinforced poly(vinylidene fluoride):impact of matrix modification on fibre/polymer adhesion[J]. Composites Science and Technology,2008, 68 (7-8) : 1766 –1776. DOI: 10.1016/j.compscitech.2008.02.021 |

| [10] | GAUR U, MILLER B. Microbond method for determination of the shear strength of a fiber/resin interface:evaluation of experimental parameters[J]. Composites Science and Technology,1989, 34 (1) : 35 –51. DOI: 10.1016/0266-3538(89)90076-6 |

| [11] | MILLER B, MURI P, REBENFELD L. A microbond method for determination of the shear strength of a fiber/resin interface[J]. Composites Science and Technology,1987, 28 (1) : 17 –32. DOI: 10.1016/0266-3538(87)90059-5 |

| [12] | LIU B Y, LIU Z, WANG X J, et al. Interfacial shear strength of carbon fiber reinforced polyphenylene sulfide measured by the microbond test[J]. Polymer Testing,2013, 32 (4) : 724 –730. DOI: 10.1016/j.polymertesting.2013.03.020 |

| [13] | DENG F, LU W B, ZHAO H B, et al. The properties of dry-spun carbon nanotube fibers and their interfacial shear strength in an epoxy composite[J]. Carbon,2011, 49 (5) : 1752 –1757. DOI: 10.1016/j.carbon.2010.12.061 |

| [14] | KANG S K, LEE D B, CHOI N S. Fiber/epoxy interfacial shear strength measured by the microdroplet test[J]. Composites Science and Technology,2009, 69 (2) : 245 –251. DOI: 10.1016/j.compscitech.2008.10.016 |

| [15] | CHOI N S, PARK J E. Fiber/matrix interfacial shear strength measured by a quasi-disk microbond specimen[J]. Composites Science and Technology,2009, 69 (10) : 1615 –1622. DOI: 10.1016/j.compscitech.2009.03.012 |

| [16] | DAY R J, RODRIGEZ J V C. Investigation of the micromechanics of the microbond test[J]. Composites Science and Technology,1998, 58 (6) : 907 –914. DOI: 10.1016/S0266-3538(97)00197-8 |

2016, Vol. 44

2016, Vol. 44