文章信息

- 刘慧丛, 李峰, 张建周, 姬振江, 王萌, 朱立群

- LIU Hui-cong, LI Feng, ZHANG Jian-zhou, JI Zhen-jiang, WANG Meng, ZHU Li-qun

- 硅溶胶对LY12CZ铝合金硼硫酸阳极氧化的影响

- Effect of Silica Sol on Boric-sulfuric Acid Anodic Oxidation of LY12CZ Aluminum Alloy

- 材料工程, 2016, 44(7): 49-53

- Journal of Materials Engineering, 2016, 44(7): 49-53.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.07.009

-

文章历史

- 收稿日期: 2014-11-15

- 修订日期: 2015-11-26

2. 西安飞行自动控制研究所, 西安 710065

2. Xi'an Flight Automatic Control Research Institute, Xi'an 710065, China

铝合金由于其良好的综合性能,在航空航天等领域获得了广泛的应用[1]。然而,铝合金在苛刻的环境条件下会发生腐蚀现象。为提高其耐腐蚀性能,通常会对铝合金表面进行阳极氧化处理。铝合金的阳极氧化是利用电解作用使铝基体表面形成氧化膜的过程,是一种特殊的化学转化膜技术,它的优点是耐蚀性强,与基体的结合力较强[2]。其中,传统的铬酸阳极氧化工艺可以得到致密性好、耐蚀性好的膜层,但是其过程中使用的大量的六价铬离子会带来一定的环境污染和人体健康危害问题,导致该工艺逐渐被限制[3, 4]。

近年已有许多学者研究了环保型的代替铬酸的铝合金阳极氧化技术,通过在硫酸为基础的溶液中加入稀土盐、硼酸、酒石酸等有机酸、溶胶等物质,从不同程度上影响膜层的生长过程,从而增强了膜层的耐蚀性、致密性[5-8]。如波音公司的硼酸-硫酸铝合金阳极氧化工艺专利,硼酸作为一种弱酸,在氧化过程中能够起到缓解作用,在一定程度上避免了传统工艺中的六价铬离子的问题同时,能够获得膜层性能类似于铬酸阳极氧化得到的膜层,但是这些工艺仍然采用稀铬酸(Cr6+浓度0.045~0.1g/L,pH 3.2~3.8,18~20min)对其氧化膜层进行封闭,尽管铬酸浓度很低,但仍然会对环境带来影响[9, 10]。

在前期研究中初步发现,在氧化溶液中添加一定量的硅溶胶增强阳极氧化工艺得到膜层的性能,溶胶粒子在电场作用下可以影响氧化反应的进行,从而提高膜层性能[11-14]。硅溶胶为纳米级的二氧化硅颗粒在水中或溶剂中的分散液,具有胶体性质、质点近似球体、带负电,其粒子的内部结构为硅氧烷键(—Si—O—Si—)[15]。结合前期研究中发现的溶胶化学及电化学阳极氧化的特点,本工作将硅溶胶直接添加至阳极氧化的溶液中,希望在氧化过程中使得溶胶粒子在电场作用下影响氧化反应过程,探究硅溶胶对铝合金阳极氧化的影响,为进一步提高阳极氧化膜的致密性以及耐蚀性能打下基础。

1 实验材料与方法 1.1 实验材料实验用材为LY12铝合金,其成分组成为(质量分数)0.5% Si,0.5% Fe,3.8%~4.9% Cu,0.3%~0.9% Mn,1.2%~1.8% Mg,0.3% Zn,0.15% Ti,0.1% Ni,0.5%(Fe+Ni),余量为Al。铝合金板材使用剪板机裁成小片的试片,其中膜重、盐雾等测试使用的试样尺寸为100mm×20mm×1.3mm,电化学测试等使用的试样尺寸为30mm×20mm×1.3mm。

本工作选用的硅溶胶主要技术指标如表 1所示。

| Trademark | Mass fraction of SiO2/% | pH | Average particle size/nm |

| 120 | 20±1 | 8.5-9.0 | 4-5 |

阳极氧化工艺流程:去包铝-去离子水洗-酸洗出光-去离子水洗-高纯水清洗-阳极氧化-去离子水洗-封闭。

去包铝溶液成分为:NaOH 160g/L,三乙醇胺45mL/L,Na2S 55g/L。方法为在90~100℃下反应约1~3min,直至试样表面变黑时取出用大量流动水清洗,清洗至表面清洁后吹干备用。

氧化溶液成分为:硫酸45g/L, 硼酸8g/L,体积分数(下同)分别为10%, 20%, 30%的硅溶胶,余量为高纯水。氧化工艺参数为:氧化温度25℃,氧化时间20min,电压15V。

1.3 性能测试采用APOLLO 300型场发射扫描电子显微镜对喷金后的氧化膜层表面、截面的微观形貌进行观察。按照美国实验材料学会ASTM B137—95标准要求,将阳极氧化后的试样在35℃的质量分数为5%NaCl中性盐雾中进行盐雾腐蚀实验。按照SJ 1276—1977(金属镀层和化学处理层质量检验技术要求),耐点滴腐蚀实验溶液由25 mL盐酸(密度1.17 g/cm3)、3g K2Cr2O7和75mL去离子水共同混合配制而成,记录氧化膜层表面点滴液由黄变绿的时间,点滴变色时间长的则表示阳极氧化得到的氧化膜层耐蚀性能好。使用CHI 604A电化学工作站测试膜层的电化学性能,测试使用的溶液质量分数为3.5%的NaCl溶液,测试的温度为室温。电流和电压随时间变化的数值使用ZF-10B型无纸记录仪采集,每组数据采集的时间间隔为1s。

根据美国实验材料学会标准ASTM B137—95,将阳极氧化后的试样不封孔,在温度高于90℃的退膜液中溶解退除氧化膜,膜重ρ(单位面积上的氧化膜质量)按公式计算:

|

(1) |

式中:m1为氧化膜溶解前试样的质量,mg;m2为氧化膜溶解后试样的质量,mg;A为试样的氧化膜总表面积,dm2。

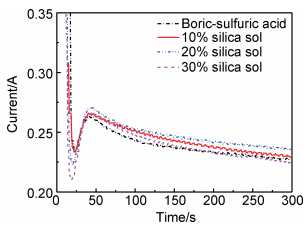

2 结果与分析 2.1 硅溶胶对阳极氧化膜生长过程的影响根据铝合金阳极氧化成膜理论,在硫酸等酸性介质中的铝合金氧化成膜过程是一种膜层溶解与膜层生成并存的过程,通过阳极氧化过程中电流(电压)随时间变化的情况可以研究阳极氧化膜的生长过程,从而研究硅溶胶对阳极氧化膜生长过程的影响。在铝合金阳极氧化的初期(氧化过程的前25s左右),铝合金基体表面生成致密的阻挡层,膜层的电阻值很大,氧化反应的电流值会迅速下降;随后,由于氧化溶液中的硫酸对膜层的溶解作用,致密的阻挡层被部分溶解,在阻挡层与溶液的界面生成多孔层,氧化反应电流增加,当溶解反应与氧化反应达到平衡时,氧化电流达到最大值,随后电流由于多孔层的增厚平缓下降。

在硼酸-硫酸溶液中分别添加10%, 20%, 30%的硅溶胶,以15V的电压对铝合金进行恒压阳极氧化,电流-时间曲线如图 1所示。可以看出,无论氧化溶液中是否加入硅溶胶,电流在氧化初期都迅速下降,之后缓慢上升到达一定值后平缓降低,说明在氧化初期铝合金基体表面生成了致密的阻挡层。

|

图 1 硅溶胶含量不同时氧化成膜过程的电流-时间曲线(氧化电压为15V) Fig. 1 Current transients versus time patterns of aluminum alloy during anodizing in electrolytes without and with different concentration silica sol addition (the voltage is 15V) |

而不同的是,当氧化溶液中的硅溶胶添加量为20%, 30%时,氧化电流下降幅度大于不含硅溶胶的硼酸-硫酸氧化溶液和添加10%的硅溶胶的氧化溶液,这说明在氧化形成阻挡层时的电阻值更大,硅溶胶的加入可以形成更厚的阻挡层,从而在不同程度上提高膜层的耐蚀性。随着氧化膜的不断生成,当氧化时间达到25s左右时,阻挡层被氧化电流击穿的部分先被溶解,从而开始出现孔的萌生,酸性的氧化溶液在电流的热效应下加速了无孔层的溶解,继而形成多孔层结构。所有四种氧化溶液的氧化电流快速增高后平缓下降,其中在硼硫酸溶液中分别加入10%, 20%, 30%的硅溶胶时,氧化电流逐渐增加,说明加入硅溶胶时氧化进行更加迅速,生成多孔层的速率更高,由于硅溶胶粒子是带电粒子,一方面可以作为反应物直接参与膜层的反应,从而促进多孔膜层的生成,另一方面,溶胶粒子可以吸附在多孔层与溶液的界面,减缓电解液对多孔层的溶解,随着硅溶胶浓度的增加,对多孔层的生成的促进作用增加,而当加入硅溶胶量达到30%时,电流反而有所降低,这可能是溶液中溶胶量过大,导致溶液的导电性较低造成的。

图 2是与图 1相对应的、含有不同量硅溶胶的溶液中,以0.25A的电流进行恒流阳极氧化所得到的电压-时间曲线,其规律与电流-时间曲线的结果相吻合,符合铝合金阳极氧化成膜规律的膜层电压升高与电流下降关系。具体来说,加入硅溶胶的硼酸-硫酸阳极氧化的成膜初期,生成的阻挡层使氧化膜层电阻增大,进而使得成膜过程的氧化电压在氧化开始的前25s左右的时间内急剧升高,并且在硼酸-硫酸溶液中添加20%的硅溶胶的情况下,成膜过程中的电压升的最高。以上结果同样说明了加入20%可能可以增强氧化成膜过程中阻挡层的致密特性并促进多孔膜层快速生长变厚。

|

图 2 硅溶胶含量不同时氧化成膜过程的电压-时间曲线(氧化电流为0.25A) Fig. 2 Voltage transients-time performance of aluminum alloy during anodizing in electrolytes with different concentration of silica sol addition(the current is 0.25A) |

综上,在硼硫酸中加入硅溶胶,对氧化过程起到一定促进作用,当硅溶胶量达到20%时该促进作用较优。

2.2 硅溶胶对阳极氧化膜微观形貌的影响图 3是在添加不同浓度硅溶胶的硼酸-硫酸溶液中氧化3,15min的氧化膜扫描电子显微镜(FESEM)图像。可以看出,经过3min氧化后,加入硅溶胶后的硼酸-硫酸氧化溶液中制备的氧化膜表面微观形貌产生了一些差异,表明了在氧化进行的初期阶段,硅溶胶就对表面形貌发生了一定的影响,在不含硅溶胶的硼酸-硫酸溶液中获得的氧化膜表面有较多的细微的颗粒与细纹(图 3(a-1)),而氧化溶液中加入10%, 20%的硅溶胶后,制备得到的氧化膜表面则较为光滑,细纹也有减少,并且增加了一些类似沙丘坑的较为光滑的小坑(图 3(b-1),(c-1)),比不含硅溶胶的硼硫酸阳极氧化膜更为平整,缺陷减少。而当硅溶胶的添加量继续增加到30%时,制备获得的阳极氧化膜表面又发生变化,出现了较多的细小缺陷(图 3(d-1))。

氧化时间为15min时(图 3(a-2), (b-2), (c-2), (d-2)),所获得氧化膜层的表面形貌仍然保持了氧化3min时的一些基本特征,不含硅溶胶的硼硫酸阳极氧化膜表面较为粗糙,存在一定的缺陷,加入硅溶胶后,表面的致密性与平整性有一定的提高。与图 3(a-1), (b-1), (c-1), (d-1)对比可见,随着氧化时间的增长,氧化膜的表面形貌特征变得更明显。

|

图 3 氧化3min(1)和15min(2)后不同硅溶胶添加量的氧化膜表面SEM照片(a) 硼酸-硫酸溶液;(b) 10%;(c) 20%;(d) 30% Fig. 3 SEM images of coatings surface morphologies in boric-sulfuric acid solution with different concentration of silica sol addition in 3min (1) and 15min (2) (a) boric-sulfuric acid solution; (b) 10%; (c) 20%; (d) 30% |

由于硅溶胶粒子在氧化过程中可以吸附在膜层表面,在氧化铝和溶液的界面对氧化膜形成保护,减缓电解液对膜层的溶解,从而可以降低膜层的孔隙大小,缓解缺陷的产生,宏观上表现为硅溶胶可以促进膜层表面致密性和平整性的提高;当硅溶胶浓度从无增加到20%时,所加入的溶胶对膜层的改善作用逐渐增强,而溶胶浓度增加到30%时,可能由于溶胶浓度过大,导致膜层酸度降低,溶液的导电性较低,从而导致膜层形貌不均匀。

2.3 硅溶胶对阳极氧化膜耐腐蚀性能的影响为进一步探究硅溶胶对阳极氧化膜的点滴耐腐蚀性能的影响,分别在硼酸-硫酸溶液中加入10%, 20%, 30%的硅溶胶后,对其得到的氧化膜进行耐点滴腐蚀实验,结果见表 2,可以看到在硼酸-硫酸溶液中加入10%硅溶胶得到的氧化膜层的耐点滴腐蚀的时间比硼酸-硫酸溶液获得的氧化膜层略有提高。而在添加了20%的硅溶胶的溶液中获得的氧化膜耐点滴腐蚀的时间有了明显提高(提高到12~16min左右)。而添加的硅溶胶的浓度增加到30%时,膜层的耐点滴腐蚀的时间不再提高,与20%硅溶胶作用下的膜层变色时间相当,说明硅溶胶的添加量到30%时已没有明显效果。这个结果进一步证明了在20%的硅溶胶作用下的硼酸-硫酸氧化溶液中由于得到的膜层表面更光滑、更致密,所以氧化膜层耐腐蚀性能也得到了提高。

| Ingredient of oxidation solution | Time frame/min |

| Boric-sulfuric acid | 9-11 |

| Boric-sulfuric acid +10% silica sol | 10-13 |

| Boric-sulfuric acid +20% silica sol | 12-16 |

| Boric-sulfuric acid +30% silica sol | 12-14 |

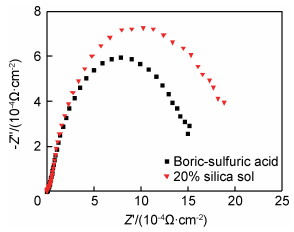

图 4是硅溶胶(20%)作用下硼酸-硫酸阳极氧化膜的交流阻抗图,可以看出在硼酸-硫酸溶液中添加了20%的硅溶胶以后获得的阳极氧化膜层的阻抗值明显增大。EIS的结果同样说明了硅溶胶添加后,硼酸-硫酸阳极氧化过程中由于得到的氧化膜层表面更均匀和致密,所以氧化膜层的耐腐蚀性能得到提高,与点滴腐蚀实验的结果是一致的。

|

图 4 硅溶胶(20%)作用下硼酸-硫酸阳极氧化膜的电化学阻抗谱图 Fig. 4 Electrochemical impedance spectroscopy (EIS) spectra of anodizing coating in different electrolytes |

为了进一步检测氧化膜层的耐腐蚀性能,进行了连续336h的中性盐雾腐蚀实验,铝合金硼酸-硫酸阳极氧化膜和三种添加了不同体积分数硅溶胶的阳极氧化膜都能通过测试,试样表面均无腐蚀点,符合美军标MIL-A-8625 F的要求。

3 结论(1) 在45g/L硫酸、8g/L硼酸溶液中添加不同含量的硅溶胶可以在不同程度上影响氧化过程,改变氧化电流,促进生成更厚更致密的膜层,其中20%含量的硅溶胶的促进效果较佳。

(2) 从微观形貌观察得到,不同含量的硅溶胶可以使得到的膜层的表面更加平整、结构更加致密,其中20%含量的硅溶胶促进作用较优。

(3) 随着硅溶胶含量的增加,氧化得到的膜层耐蚀性能呈现先增加后降低的趋势,含量为20%时耐蚀性较好,氧化膜层可以通过336h的中性盐雾腐蚀实验。

| [1] | HEINZ A, HASZLER A, KEIDEL C, et al. Recent development in aluminum alloys for aerospace applications[J]. Materials Science and Engineering:A,2000, 280 (1) : 102 –107. DOI: 10.1016/S0921-5093(99)00674-7 |

| [2] | 朱立群. 材料表面现代防护理论与技术[M]. 西安: 西北工业大学出版社, 2012 : 282 -284. ZHU L Q. Theory and Technology of Surface Protection for Materials[M]. Xi'an: Northwestern Industrial University Press, 2012 : 282 -284. |

| [3] | 郑瑞庭. 铝及其合金铬酸阳极氧化[J]. 电镀与精饰,2003, 25 (1) : 13 –15. ZHENG R T. Anodizing of aluminum and its alloy in chromic acid solution[J]. Plating and Finishing,2003, 25 (1) : 13 –15. |

| [4] | 蔡健平, 李斌, 刘明辉, 等. 阳极化对航空铝合金疲劳性能的影响[J]. 航空材料学报,2007, 27 (2) : 25 –28. CAI J P, LI B, LIU M H, et al. Effect of anodizing on fatigue performance of aeronautic aluminum alloys[J]. Journal of Aeronautical Materials,2007, 27 (2) : 25 –28. |

| [5] | MA S J, LUO P, ZHOU H H, et al. Preparation of anodic films on 2024 aluminum alloy in boric acid-containing mixed electrolyte[J]. Transactions of Nonferrous Metals Society of China,2008, 18 (4) : 825 –830. DOI: 10.1016/S1003-6326(08)60143-0 |

| [6] | DOMINGUES L, FERNANDES J C S, DA CUNHA B M, et al. Anodizing of Al 2024-T3 in a modified sulfuric acid/boric acid bath for aeronautical applications[J]. Corrosion Science,2003, 45 (1) : 149 –160. DOI: 10.1016/S0010-938X(02)00082-3 |

| [7] | SAEEDIKHANI M, JAVIDI M, YAZDANI A. Anodizing of 2024-T3 aluminum alloy in sulfuric-boric-phosphoric acids and its corrosion behavior[J]. Transactions of Nonferrous Metals Society of China,2013, 23 (9) : 2551 –2559. DOI: 10.1016/S1003-6326(13)62767-3 |

| [8] | MOUTARLIER V, GIGANDET M P, PAGETTI J, et al. An electrochemical approach to the anodic oxidation of Al 2024 alloy in sulfuric acid containing inhibitors[J]. Surface and Coatings Technology,2002, 161 (2-3) : 267 –274. DOI: 10.1016/S0257-8972(02)00414-0 |

| [9] | 刘佑厚, 井玉兰. 铝合金硼酸-硫酸阳极氧化工艺研究[J]. 电镀与精饰,2000, 22 (6) : 8 –11. LIU Y H, JING Y L. Research of anodize process on aluminum alloys in boric acid-sulfuric acid[J]. Plating and Finishing,2000, 22 (6) : 8 –11. |

| [10] | WONG C, MOJI Y. Method for anodizing aluminum[P]. USA Patent:4894127, 1990-01-16. |

| [11] | 朱立群, 刘慧丛. 溶胶成分对镁合金阳极氧化膜层的影响研究[J]. 功能材料,2005, 36 (6) : 923 –926. ZHU L Q, LIU H C. The effect of sol ingredient to anodic oxidation film on magnesium alloys[J]. Function Materials,2005, 36 (6) : 923 –926. |

| [12] | 李一泓, 朱立群, 刘慧丛, 等. 硅溶胶在镁合金阳极氧化反应中的成膜作用[J]. 北京航空航天大学学报,2008, 34 (2) : 219 –223. LI Y H, ZHU L Q, LIU H C, et al. Behavior of silica sol during the anodizing process of magnesium alloy[J]. Journal of Beijing University of Aeronautics and Astronautics,2008, 34 (2) : 219 –223. |

| [13] | LI W, ZHU L, LIU H. Effects of silicate concentration on anodic films formed on AZ91D magnesium alloy in solution containing silica sol[J]. Surface and Coatings Technology,2006, 201 (6) : 2505 –2511. DOI: 10.1016/j.surfcoat.2006.04.024 |

| [14] | LI W, ZHU L, LI Y. Electrochemical oxidation characteristic of AZ91D magnesium alloy under the action of silica sol[J]. Surface and Coatings Technology,2006, 201 (3-4) : 1085 –1092. DOI: 10.1016/j.surfcoat.2006.01.031 |

| [15] | ZHU L, LI Y, LI W. Influence of silica sol particle behavior on the magnesium anodizing process with different anions addition[J]. Surface and Coatings Technology,2008, 202 (24) : 5853 –5857. DOI: 10.1016/j.surfcoat.2008.06.157 |

2016, Vol. 44

2016, Vol. 44