文章信息

- 曹宇, 刘荣军, 曹英斌, 龙宪海, 严春雷, 张长瑞

- CAO Yu, LIU Rong-jun, CAO Ying-bin, LONG Xian-hai, YAN Chun-lei, ZHANG Chang-rui

- 素坯密度对气相渗硅制备C/C-SiC复合材料结构与性能的影响

- Effects of Preform Density on Structure and Property of C/C-SiC Composites Fabricated by Gaseous Silicon Infiltration

- 材料工程, 2016, 44(7): 19-25

- Journal of Materials Engineering, 2016, 44(7): 19-25.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.07.004

-

文章历史

- 收稿日期: 2014-05-27

- 修订日期: 2016-03-30

C/C-SiC复合材料密度低,具有C,SiC双基体,故在保留C/C材料高比强、高比模、高热导率、低热膨胀等性能的同时,还提高了高温抗氧化性能、摩擦磨损性能等。正是由于上述优点,C/C-SiC复合材料在空间光机结构件、飞机和高速列车的刹车件、航天热结构件等领域有着广泛的应用前景[1-5]。

碳陶复合材料的制备方法主要有先驱体浸渍裂解(Polymer Infiltration and Pyrolysis, PIP)、化学气相渗透(Chemical Vapor Infiltration, CVI),液相/气相渗硅工艺(LSI/GSI)。PIP和CVI方法制备的SiC基复合材料力学性能优异,在用作热防护材料等领域具有很强优势。该方法工艺成熟、重复性好,但成本高、工艺周期长,且得到的复合材料存在一定孔隙等缺陷,导致其热导率低(<15W/(m·K))[6-10]。LSI是利用液态Si渗入到多孔预制件中,Si和C原位发生化学反应得到SiC基体,该方法制备的复合材料致密度高、SiC基体为结晶态β-SiC,因而得到的SiC复合材料模量高、热导率高[11, 12]。GSI是从LSI基础上发展而来,从二者工艺原理对比看:液相硅与固体碳反应时,反应接触面积大,参加反应的物质的量大,反应过程剧烈,不易控制,容易在样品表面结壳,样品渗透厚度有限;气相硅与固体碳反应比较温和,容易控制,且气态硅较液态硅更易渗入预制件,可以制备出尺寸较厚且渗透均匀的样品。因此,气相渗硅工艺有望制备出综合性能更为优良的低成本碳陶复合材料,值得深入开展相关基础研究工作。然而,目前国内外对GSI工艺的报道主要是针对某些特定毡体制备出的复合材料结构和性能的研究, 对GSI缺乏系统性和较为深入的研究,同时,对CVI C增密不同密度C/C素坯并通过GSI制备C/C-SiC复合材料的系统性研究也鲜有报道[13-18]。众所周知,对于渗硅工艺制备的C/C-SiC复合材料来说,素坯的密度、孔隙率及成分直接影响气相渗硅的工艺过程,同时也影响到所制备出的C/C-SiC复合材料的结构及性能,因此,本工作以三维针刺碳毡经CVI法沉积不同密度的C/C素坯,通过GSI制备出C/C-SiC复合材料,系统研究了素坯密度、孔隙率对C/C-SiC复合材料力学性能及热学性能的影响规律,分析探讨了气相渗硅工艺过程及所制备材料的性能特点与变化规律。

1 实验过程 1.1 C/C素坯的制备本工作选用三维针刺碳毡为预制件,纤维体积分数为30%,经CVI增密制备不同密度C/C素坯,密度分别为0.822,0.948,1.085,1.192,1.363g/cm3。

1.2 GSI制备C/C-SiC复合材料将前期制备的C/C素坯置于铺满硅粉颗粒(质量分数99.0%以上,200目)的坩埚,氩气保护下经6h升温至1650℃,保温60min,使GSI反应充分,随后在真空环境下随炉冷却。

1.3 测试与分析采用阿基米德排水法测出C/C素坯以及GSI制备的C/C-SiC复合材料的密度及开孔率;利用SIEMENS D500 X射线衍射仪(XRD)对所制备的C/C-SiC进行物相分析,经HF、浓HNO3混酸腐蚀硅,测定硅含量,随后在马弗炉中加热至800℃,保温6h除碳,测定碳含量,剩余SiC;运用扫描电子显微镜(SEM)对C/C素坯以及复合材料的微观结构进行分析。复合材料的弯曲强度、弯曲模量以及断裂韧度采用三点弯曲法,弯曲强度和模量试样尺寸为45mm×4mm×3mm,跨距为30mm;断裂韧度试样尺寸为30mm×2mm×4mm,跨距为20mm,切口深度约2mm。这两项测试在WDW-100万能材料试验机上进行;材料的热膨胀系数测试NETZSCH-DIL-402C/E热膨胀仪上进行,试样尺寸为25mm×5mm×5mm;热导率在LAF447激光导热仪上进行,试样尺寸为ϕ12.7mm×5mm。

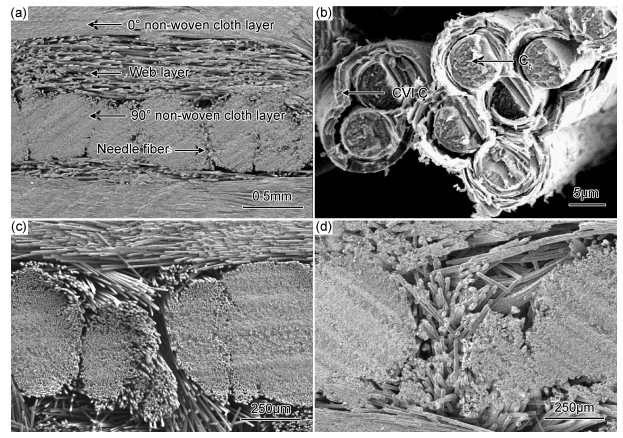

2 结果与分析 2.1 素坯密度与素坯孔隙率、CVI C层厚度关系图 1为本工作所用素坯的微观组织结构图,从图 1(a)素坯的整体微观结构可知:素坯由0°无纬布、胎网层、90°无纬布按顺序排布,加以针刺,并通过CVI法增密碳毡,其中CVI C主要包裹在纤维外围,如图 1(b)所示。素坯孔由纤维束内部的小孔,以及胎网层和针刺束附近较大的孔组成,如图 1(c)所示。随着素坯密度的增大,素坯的孔隙率随之减小,纤维外包裹的CVI C层厚度由几百纳米增大到几微米。此外,随着素坯密度的增加,由于CVI C渗透深度足够,纤维束内部的小孔逐渐减少,当密度为1.363g/cm3,素坯中孔主要分布于胎网层以及针刺束附近的大孔,而纤维束内部已经较为致密, 如图 1(d)所示。表 1为C/C素坯具体的性能参数。

|

图 1 C/C素坯的微观组织结构图(a),(b)ρC/C=1.085g/cm3;(c)ρC/C=0.822g/cm3;(d)ρC/C=1.363g/cm3 Fig. 1 Morphologies of C/C preforms (a), (b)ρC/C=1.085g/cm3; (c)ρC/C=0.822g/cm3; (d)ρC/C=1.363g/cm3 |

| Volume fraction of C fiber /% | C/C preform density/(g·cm-3) | Open porosity ofC/C preform/% | Coating thickness of CVI C/μm |

| 30 | 0.822 | 52.6 | About 0.2 |

| 30 | 0.948 | 46.5 | About 1 |

| 30 | 1.085 | 41.7 | About 2 |

| 30 | 1.192 | 31.1 | About 2.2 |

| 30 | 1.363 | 29.3 | About 4.2 |

随着素坯密度的增大,素坯结构最大的变化即CVI C层厚度的增大以及孔隙率的减小,进而表现为纤维束内部小孔减少而致密,胎网层以及纤维束间大孔变小,这对GSI过程产生很大影响。

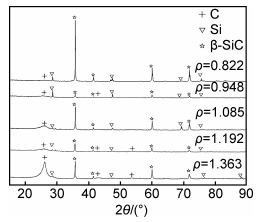

2.2 素坯密度对C/C-SiC复合材料物相组成的影响由GSI制备的C/C-SiC复合材料的XRD图谱如图 2所示,可以看出,复合材料主要由C,β-SiC,Si三相组成;另外,从XRD的对比可以粗略地看出,随着素坯密度的增大,复合材料中含碳量增大,而残余Si量减少。经混酸腐蚀除Si,热氧化法除C,并对其各相组成含量(体积分数,下同)进一步分析,结果见表 2。

|

图 2 C/C-SiC复合材料的XRD图谱 Fig. 2 XRD spectra of C/C-SiC composites |

| Density/(g·cm-3) | Volume fraction/% | Porosity/% | ||||

| C/C preform | C/C-SiC | Si | β-SiC | C | ||

| 0.822 | 2.504 | 37.64 | 45.55 | 10.36 | 6.45 | |

| 0.948 | 2.419 | 24.37 | 43.96 | 26.37 | 5.30 | |

| 1.085 | 2.381 | 24.19 | 47.54 | 23.54 | 4.74 | |

| 1.192 | 2.314 | 13.98 | 35.22 | 42.61 | 8.89 | |

| 1.363 | 2.273 | 7.70 | 30.28 | 51.32 | 10.70 | |

表 2的数据显示,随着素坯密度增大,复合材料各相含量中,含碳量随之增大,而残余硅随之减小。SiC先保持较高含量(>40%),随后迅速降低;闭孔率先减小后迅速增大,因此复合材料的密度会随之减小。C/C-SiC复合材料中含碳量主要取决于素坯本身的含碳量以及GSI制备过程中参与反应的碳量。随着素坯密度的增大,素坯本身的含碳量不断增加,其次随着素坯孔隙率的减小,参与反应的碳含量随之减少,因此随着素坯密度的增大,复合材料的含碳量也随之增大。SiC,Si量及孔隙率变化的原因将从复合材料显微结构加以深入探讨与分析。

2.3 素坯密度对C/C-SiC复合材料显微结构的影响通过前面分析可知,素坯结构变化主要体现在CVI C层厚度以及孔隙的变化两个方面。

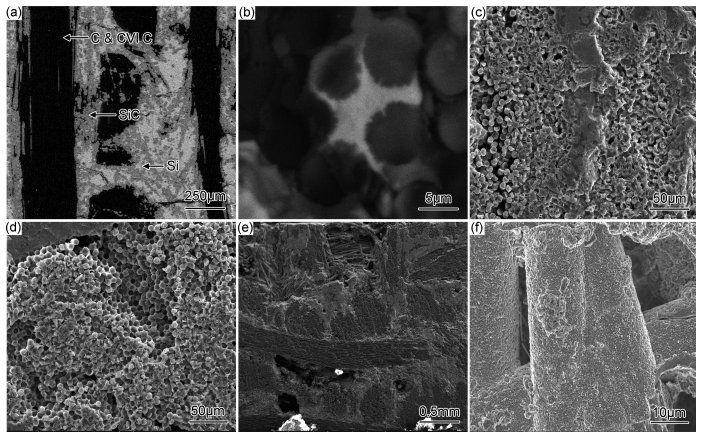

(1) CVI C层厚度对GSI的影响主要体现在C/C-SiC复合材料中碳纤维和SiC基体结构上。由于CVI C较致密,故GSI反应生成的SiC亦较致密,随着SiC层变厚,Si以及C反应难度增大,因此CVI C层较厚时能有效保护碳纤维,而CVI C层较薄时,如当素坯密度为0.822g/cm3,纤维束外围、针刺束附近以及胎网层纤维将不可避免发生硅蚀。如图 3(a)所示,针刺束及胎网层区域基本被Si和SiC所占据;图 3(b)也能看出碳纤维外的CVI C已反应耗尽,纤维直径明显变小。另外,GSI反应后制备的材料中残碳含量(18.0%)远低于素坯纤维含量(30%),纤维必然受到硅蚀,将会降低材料的力学性能。

|

图 3 C/C-SiC复合材料SEM微观形貌图(a)~(c)ρC/C=0.822g/cm3;(d)ρC/C=0.948 g/cm3;(e),(f)ρC/C=1.363g/cm3 Fig. 3 SEM morphologies of C/C-SiC composites (a)-(c)ρC/C=0.822g/cm3; (d)ρC/C=0.948g/cm3; (e), (f)ρC/C=1.363g/cm3 |

(2) 孔隙的变化对GSI的影响主要体现在渗硅通道上。当素坯孔隙率较大时,胎网层及纤维束间孔较大,GSI能够充分进行,但随着致密的SiC基体增多,Si-C反应减缓,导致最终在大孔芯部未能反应的残留硅较多(见图 3(a)),而纤维束内部虽然仍有较多小孔,但由于纤维之间接触较紧密,气态硅不能充分渗入,导致最终C/C-SiC复合材料纤维束内部仍有较多小孔(见图 3(c)),这部分小孔随着素坯密度的增大而致密(见图 3(d)),故随着素坯密度的增加,C/C-SiC复合材料的闭孔率起初随之减小。当素坯孔隙率较小时,渗硅通道小,气态硅与固态碳反应体积膨胀,很快阻塞渗硅通道,导致最终复合材料内部闭孔多且大,如图 3(e)所示。因此随着素坯密度增大,即素坯孔隙率减小,C/C-SiC的闭孔率先减小后迅速增大。

由于随着素坯密度增大,素坯中大孔减小,因此基体心部残留Si随之减少。随着素坯孔隙率进一步减小,渗硅通道被阻塞,素坯心部大孔未能充分反应最终形成闭孔,使得残余Si含量迅速减少。与此同时,素坯孔隙率大时,Si-C反应充分,SiC含量较高(约40%左右),然而当渗硅通道受阻时,生成的SiC量也迅速降低。通过对闭孔附近纤维表面的深入观察发现,纤维表面被纳米SiC颗粒包裹,如图 3(f)所示。这是由于素坯孔隙率较小时,渗硅通道迅速阻塞,可供反应硅不足,仅能与纤维外CVI C发生反应,导致SiC晶粒不能充分长大,最终在闭孔附近纤维形成以纳米SiC晶粒包裹的柱状结构[19, 20]。

通过以上对C/C-SiC复合材料微观结构的观察与分析,充分解释了复合材料各成分含量变化的原因。综上所述,随着C/C素坯密度增大,残余硅含量随之减小,含碳量随之增大,纤维束内部小孔减少,而纤维束间大孔增多,SiC先保持较高含量,随后快速减少,综合导致复合材料密度随着素坯密度的增大而减小。

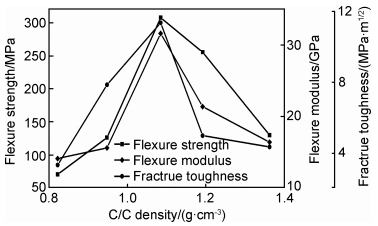

2.4 素坯密度对C/C-SiC复合材料力学性能及断口形貌的影响不同素坯密度GSI制备的C/C-SiC复合材料力学性能测试结果如图 4所示。可以看出,随着素坯密度的增大,其弯曲强度、弯曲模量以及断裂韧度均先增大后减小,当密度为1.085g/cm3时,复合材料的弯曲强度、弯曲模量以及断裂韧度最大,分别可达到308.31MPa,31.71GPa和11.36MPa·m1/2。

|

图 4 不同素坯密度GSI制备C/C-SiC复合材料力学性能关系 Fig. 4 Effects of C/C preform density on the mechanical |

从复合材料的组成各相体积分数分析来看,当素坯密度为0.822g/cm3时,不仅脆性相残余Si体积分数最高,且纤维束内部存在较多小孔,另外有部分纤维已被硅蚀,同时由于SiC和Si含量较高,体积膨胀较大,存在较多裂纹,导致材料受力时易沿裂纹扩展,因此力学性能最差。随着素坯密度的增大,C/C-SiC中脆性相残余Si含量随之减少,SiC含量仍保持一较高值,且纤维束内部闭孔减少、致密,同时由于CVI C层增厚有效保护了碳纤维,故而力学性能随之提高;当素坯密度大于1.085g/cm3时,虽然裂纹很少,但由于Si-C反应通道受限,SiC含量明显降低,同时闭孔率明显升高(达10%),且闭孔较大,受力时沿闭孔快速扩展,因此力学性能随之降低。

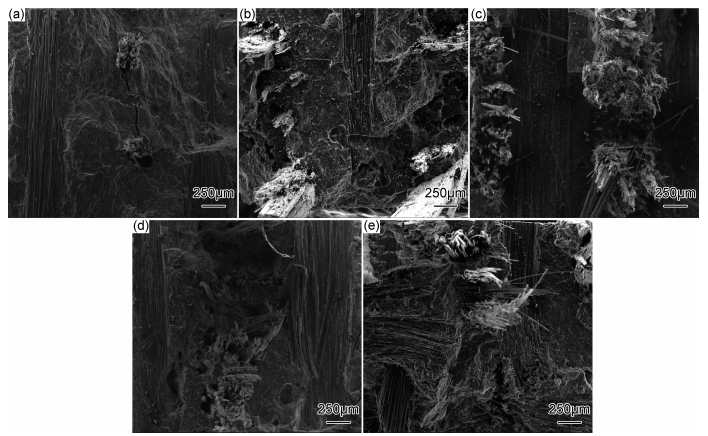

图 5为不同C/C素坯GSI制备的C/C-SiC复合材料的断口形貌。可以看出,当素坯密度为0.822g/cm3时,纤维拔出较少,复合材料呈现脆性断裂特征,这主要是因为素坯密度较低时,CVI C层较薄,部分碳纤维被Si腐蚀,基体与纤维束呈强界面结合,且由于纤维束内部存在大量孔隙,纤维彼此间结合很弱,裂纹将很容易通过纤维束内孔穿过纤维束,所以复合材料在承受载荷时易发生脆性断裂。随着素坯密度的增大,复合材料纤维的拔出明显增多(如图 5(b),(c)所示),所以当复合材料承受载荷时纤维的拔出能吸收更多能量,故而当素坯密度为1.085g/cm3时,复合材料具有更优异的弯曲强度和断裂韧度。随着素坯密度的进一步增大,断口纤维拔出杂乱,且有较多大孔,如图 5(d),(e)所示,这主要因为素坯内部气相渗硅不够充分,虽然复合材料断口仍有较多拔出,但是由于材料闭孔较大,而其弯曲强度和断裂韧度将随着素坯密度的进一步增大而减小。

|

图 5 C/C-SiC复合材料的断口形貌(a) ρC/C=0.822g/cm3;(b) ρC/C=0.948g/cm3;(c) ρC/C=1.085g/cm3;(d) ρC/C=1.192g/cm3;(e) ρC/C=1.363 g/cm3 Fig. 5 Fracture surfaces of C/C-SiC composites (a) ρC/C=0.822g/cm3; (b) ρC/C=0.948g/cm3; (c) ρC/C=1.085g/cm3; (d) ρC/C=1.192g/cm3; (e) ρC/C=1.363g/cm3 |

综上所述,随着素坯密度的增大,由于复合材料中各相含量、孔以及纤维拔出的影响,导致材料的力学性能先增大后减小,断口纤维拔出由少变多。

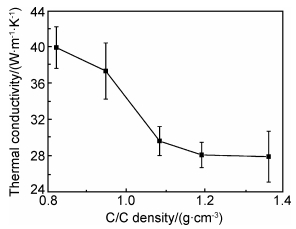

2.5 素坯密度对C/C-SiC复合材料热学性能的影响复合材料热导率及热膨胀系数的影响因素较多,本工作主要针对素坯密度的不同对GSI制备的C/C-SiC复合材料热导率及热膨胀系统的影响。

GSI制备的C/C-SiC复合材料主要由残余C、残余Si、SiC以及孔组成,其显微结构对热传导有明显影响,甚至在孔的存在下有决定性影响,所以对于显微结构复杂的C/C-SiC复合材料传热方式较为复杂。图 6为不同素坯密度对应C/C-SiC复合材料的热导率,可以看出,复合材料的热导率随着素坯密度的增加先减小至趋于平稳,当素坯密度为0.822g/cm3时,复合材料热导率最高,为40W/(m·K)。总的来看,C/C-SiC复合材料的热导率并不高,这主要是因为材料中存在大量纤维基体界面,界面、微裂纹以及缺陷都对材料的传热不利。GSI中Si和C反应会导致体积膨胀,易致使基体开裂,所以GSI制备的C/C-SiC复合材料的热导率不高。随着素坯密度的增大,C/C-SiC复合材料中闭孔逐渐增多,而孔的存在不利于材料中热的传递;另外随着素坯密度增大,复合材料中未参与反应的CVI C含量随之增大,导致材料内部富碳,游离碳的存在也不利于材料的导热性能,因而随着素坯密度的增大,复合材料的热导率降低。虽然裂纹随着SiC及Si含量的降低而减少,但此时已不占据主导地位。

|

图 6 不同素坯密度对应C/C-SiC复合材料热导率 Fig. 6 Thermal conductivity of C/C-SiC composites with different C/C preform densities |

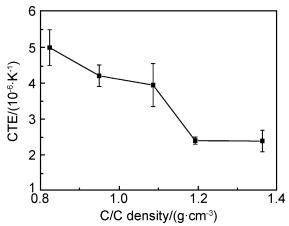

图 7为不同素坯密度对应GSI制备的C/C-SiC复合材料在室温至1300℃的平均热膨胀系数(Coefficient of Thermal Expansion, CTE),可以看出,随着素坯密度增大,平均热膨胀系数先下降随后趋于稳定。当素坯密度为0.822g/cm3时,复合材料平均热膨胀系数最大,为4.99×10-6K-1。由复合材料各相体积分数可知,随着素坯密度增大,C/C-SiC复合材料中C含量增高,素坯中C主要为Cf和CVI C,其结晶性好,呈现出低膨胀甚至负膨胀特性,故随着复合材料含C量的增高,复合材料的热膨胀系数会降低。当素坯密度为0.822g/cm3时,复合材料中C含量为18%,说明不仅CVI C被充分反应,还有一定碳纤维被反应,降低了复合材料低膨胀性能,同时复合材料中SiC以及残余Si含量均较高,所以复合材料热膨胀系数较高。

|

图 7 不同素坯密度制备C/C-SiC复合材料平均热膨胀系数(30~1300℃) Fig. 7 Average CTE of C/C-SiC composites with different C/C preform densities(30-1300℃) |

综上可知,GSI制备的C/C-SiC复合材料的热学性能与材料的孔隙率和含碳量有紧密联系。随着素坯密度的提高,由于复合材料中孔隙率的增大,以及不利于传热的残余碳增多,导致材料的热导率随之降低;同时由于低热膨胀性的残余碳增多,以及残余Si和SiC的减少,复合材料的热膨胀系数随之降低。

3 结论(1) 随着素坯密度的增大,素坯的开孔率随之减小,而纤维外包裹的CVI C厚度随之增加,由几百纳米增至几微米。

(2) 随着素坯密度的增大,GSI制备C/C-SiC复合材料中含碳量随之增加,残余Si含量随之减少,SiC含量先保持一较高值,当素坯密度大于1.085g/cm3时迅速减少,闭孔率随之增大。由于复合材料各相组成以及显微结构的变化,随着素坯密度的提高,复合材料的力学性能随之先提高后降低,弯曲强度、弯曲模量以及断裂韧度最高可达308.31MPa,31.71GPa和11.36MPa·m1/2。

(3) GSI制备过程中,素坯孔隙率较高时,气态硅易渗入,反应充分,但会对纤维造成一定程度损伤,同时残余硅含量升高,降低复合材料的力学性能;素坯孔隙率过低,反应时由于体积膨胀,渗硅通道易阻塞,导致SiC含量较低,且闭孔率较大,使得材料力学性能以及热学性能降低。通过上述研究可以得出对于纤维体积分数为30%的三维针刺毡,经CVI沉积致密C/C素坯密度为1.085g/cm3左右时,GSI制备的复合材料力学性能最好。

(4) 对于GSI制备的C/C-SiC复合材料的热学性能,由于残C量以及孔隙率的不同,随着素坯密度的提高,C/C-SiC的热导率及热膨胀系数均随之降低至趋于平稳。

| [1] | KRENKEL W, BERNDT F. C/C-SiC composites for space applications and advanced friction systems[J]. Materials Science and Engineering:A,2005, 412 (1-2) : 177 –181. DOI: 10.1016/j.msea.2005.08.204 |

| [2] | NASLAIN R. SiC-matrix composites:nonbrittle ceramics for thermo-structural application[J]. International Journal of Applied Ceramic Technology,2005, 2 (2) : 75 –84. DOI: 10.1111/ijac.2005.2.issue-2 |

| [3] | 张德坷, 曹英斌, 刘荣军, 等. C/SiC复合材料空间光机结构件的研究进展与展望[J]. 材料导报,2012, 26 (7) : 7 –11. ZHANG D K, CAO Y B, LIU R J, et al. Progress and prospect of C/SiC composites used in space opto-mechanical structures[J]. Materials Review,2012, 26 (7) : 7 –11. |

| [4] | 何柏林, 孙佳. 碳纤维增强碳化硅陶瓷基复合材料的研究进展及应用[J]. 硅酸盐通报,2009, 28 (6) : 1198 –1201. HE B L, SUN J. Progress and application of carbon fibers reinforced silicon carbide ceramic matrix composites[J]. Bulletin of the Chinese Ceramic Society,2009, 28 (6) : 1198 –1201. |

| [5] | 谢东, 杨西荣, 赵西成, 等. 室温ECAP变形对T250马氏体时效钢组织和性能的影响[J]. 航空材料学报,2014, 34 (6) : 28 –32. XIE D, YANG X R, ZHAO X C, et al. Effect of ECAP at room temperature on microstructure and properties of T250 maraging steel[J]. Journal of Aeronautical Materials,2014, 34 (6) : 28 –32. |

| [6] | FU Q G, ZHAO F L, LI H J, et al. A multi-interlayer LMAS joint of C/C-SiC composites and LAS glass ceramics[J]. Journal of Materials Science & Technology,2015, 31 : 467 –472. |

| [7] | 张波, 李瑞珍, 解惠贞. 熔融渗硅法制备C/C-SiC复合材料工艺参数研究[J]. 材料导报,2015, 29 (Suppl 1) : 389 –392. ZHANG B, LI R Z, XIE H Z. Research of the parameter of liquid silicon in filtration process for C/C-SiC composites[J]. Materials Review,2015, 29 (Suppl 1) : 389 –392. |

| [8] | 安娜, 李崇俊, 嵇阿琳. PIP法制备C/C-SiC复合材料研究进展[J]. 炭素,2015 (1) : 15 –20. AN N, LI C J, JI A L. Recent development of C/C-SiC composites by precursor infiltration and pyrolysis[J]. Carbon,2015 (1) : 15 –20. |

| [9] | 高晓菊, 成来飞, 燕东明, 等. 制备工艺对三维针刺C/SiC层向动态压缩性能的影响[J]. 固体火箭技术,2016, 39 (1) : 95 –99. GAO X J, CHENG L F, YAN D M, et al. Effect of preparation process on layer-directional dynamic compressive properties of 3N C/SiC composites[J]. Journal of Solid Rocket Technology,2016, 39 (1) : 95 –99. |

| [10] | 李专, 肖鹏, 熊翔. 连续纤维增强陶瓷基复合材料的研究进展[J]. 粉末冶金材料科学与工程,2007, 12 (1) : 13 –19. LI Z, XIAO P, XIONG X. Progress in research work of continuous fiber reinforced ceramic matrix composite[J]. Materials Science and Engineering of Powder Metallurgy,2007, 12 (1) : 13 –19. |

| [11] | WILLAM B H. Making ceramic composites by melt infiltration[J]. American Ceramic Society Bulletin,1994, 73 (4) : 56 –62. |

| [12] | SHONU K, TANI E, KISHI K, et al. SiC-intermetallics composites fabricated by melt infiltration[J]. Key Engin Mater,1999, 159-160 : 325 –330. DOI: 10.4028/www.scientific.net/KEM.159-160 |

| [13] | 周清, 董绍明, 丁玉生, 等. 界面涂层对气相渗硅Cf/SiC复合材料力学性能的影响[J]. 无机材料学报,2007, 22 (6) : 1142 –1146. ZHOU Q, DONG S M, DING Y S, et al. Effect of interphase on mechanical properties of Cf/SiC composites fabricated by vapor silicon infiltration[J]. Journal of Inorganic Materials,2007, 22 (6) : 1142 –1146. |

| [14] | ZHOU Q, DONG S M, DING Y S, et al. Three-dimensional carbon fiber-reinforced silicon carbide matrix composites by vapor silicon infiltration[J]. Ceramics International,2009, 35 : 2161 –2169. DOI: 10.1016/j.ceramint.2008.11.023 |

| [15] | WANG H L, ZHOU X G, YU J S, et al. Fabrication of SiCf/SiC composites by chemical vapor infiltration and vapor silicon infiltration[J]. Materials Letters,2010, 64 : 1691 –1693. DOI: 10.1016/j.matlet.2010.05.013 |

| [16] | WANG H L, ZHOU X G, YU J S, et al. Microstructure, mechanical properties and reaction mechanism of KD-1 SiCf/SiC composites fabricated by chemical vapor infiltration and vapor silicon infiltration[J]. Materials Science and Engineering:A,2011, 528 : 2441 –2445. DOI: 10.1016/j.msea.2010.12.028 |

| [17] | QIAN J M, JIN Z H, WANG X W. Porous SiC ceramics fabricated by reactive infiltration of gaseous silicon into charcoal[J]. Ceramics International,2004, 30 : 947 –951. DOI: 10.1016/j.ceramint.2003.11.001 |

| [18] | LI Q G, DONG S M, WANG Z, et al. Fabrication and properties of 3-D Cf/ZrC-SiC composites by the vapor silicon infiltration process[J]. Ceramics International,2013, 39 : 4723 –4727. DOI: 10.1016/j.ceramint.2012.11.024 |

| [19] | OKADA Y, TOKUMARU Y. Precise determination of lattice parameter and thermal expansion coefficient of silicon between 300 and 1500K[J]. J Appl Phys,1984, 56 (2) : 314 –320. DOI: 10.1063/1.333965 |

| [20] | ZOHULTE-FISCHEDICK J, ZERN A, MAYER J, et al. The morphology of silicon carbide in C/C-SiC composites[J]. Mat Sci Eng,2002, 332 (1-2) : 146 –152. DOI: 10.1016/S0921-5093(01)01719-1 |

2016, Vol. 44

2016, Vol. 44