文章信息

- 秦仁耀, 孙兵兵, 肇恒跃, 郭绍庆, 唐思熠, 张学军

- QIN Ren-yao, SUN Bing-bing, ZHAO Heng-yue, GUO Shao-qing, TANG Si-yi, ZHANG Xue-jun

- ZM5镁合金TIG焊接接头组织与力学性能

- Microstructure and Mechanical Properties of TIG Weld Joint of ZM5 Magnesium Alloy

- 材料工程, 2016, 44(6): 92-97

- Journal of Materials Engineering, 2016, 44(6): 92-97.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.06.014

-

文章历史

- 收稿日期: 2015-06-23

- 修订日期: 2015-11-12

2. 沈阳飞机工业集团有限公司 驻军代表室, 沈阳 110034

2. Military Representative Department, Shenyang Aircraft Industry Co., Ltd., Shenyang 110034, China

ZM5镁合金是典型的镁铝锌系轻质结构材料,具有密度小、比强度高、阻尼性能优异、切削加工和铸造性能好等特点。因此被广泛应用于汽车、电子和航空等领域,如汽车的齿轮传动变速箱箱体和轮毂、飞机的舱体隔框、整流罩和发动机罩等[1-4],从而实现汽车、飞机轻量化和节能目的。然而,ZM5镁合金凝固温度范围和膨胀系数都很大,使得其铸件在形成过程中容易产生各种缺陷,如夹杂、冷隔、气孔和裂纹等[5, 6];同时该合金的化学性质非常活泼、塑性相对较差,导致其零部件在服役中易出现腐蚀、开裂现象[7, 8],从而导致使用寿命缩减。因此,对缺陷铸件和零部件进行挽救或延寿修复具有深远的经济意义。

目前相比于镁合金的其他焊接方法,如:搅拌摩擦焊[9, 10]、激光焊[11-13]、电子束焊[14-16]和熔化极惰性气体保护焊(MIG)[17, 18]等,钨极氩弧焊(TIG)[2, 5, 19-23]因其经济实用性以及操作灵活性而最广泛地应用于镁合金构件的焊接与修复领域。本工作通过对ZM5镁合金及其TIG焊接接头的组织与力学性能的研究,为ZM5以及其他镁铝锌系镁合金构件TIG焊的生产和修复提供一定的实验数据和理论依据。

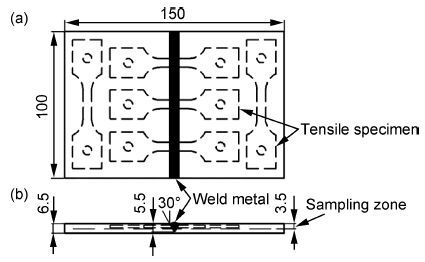

1 实验材料与方法本实验是采用尺寸为150mm×100mm×6.5mm的铸态ZM5镁合金试板作为母材,用于TIG焊接的填充材料是从母材试板上截取的250mm×2.0mm×2.0mm焊丝,化学成分由Delta DP2000便携式XRF直读光谱仪测得,具体成分如表 1所示。TIG焊实验是采用YC-300WX钨极氩弧焊机进行ZM5镁合金试板焊接,母材试板的坡口形式可如图 1所示。按照HB/Z 328—1998镁合金铸件补焊工艺及检验标准的要求设计了焊接参数,依次是焊接电流为105~110A,电压约为14.0V,保护气体是纯度为99.99%的氩气,气体流量约为15L/min。在焊接实验前,对ZM5镁合金试板和填充焊丝的表面依次进行了严格的机械去氧化层和丙酮去油脂清理,并采用夹具压紧试板防止焊接变形。

| Material | Mg | Al | Si | Mn | Cu | Zn | Others |

| ZM5 magnesium alloy/filler metal | 90.59 | 8.62 | 0.130 | 0.160 | 0.021 | 0.471 | ≤0.5 |

| Weld metal | 88.68 | 10.51 | - | 0.230 | 0.019 | 0.495 | ≤0.5 |

|

图1 ZM5镁合金焊件 Fig.1 ZM5 magnesium alloy weldment |

本工作采用INSTRON5565型微机控制电子万能试验机测试ZM5镁合金母材及其TIG焊接接头的拉伸性能,两者的拉伸试样截取方式如图 1所示,试样形貌与尺寸见图 2。ZM5镁合金母材和接头的显微硬度和金相试样由线切割后依次进行细磨和抛光,腐蚀剂是4%的硝酸酒精,腐蚀时间约为15s。两者的显微硬度由FM-800型显微硬度仪测试获得,实验载荷和加载时间分别是0.98N和10s,并采用BX51M型光学显微镜(OM)对其微观组织进行观察和分析。

|

图2 拉伸试样及尺寸示意图 Fig.2 Illustration of the tensile specimen and dimensions |

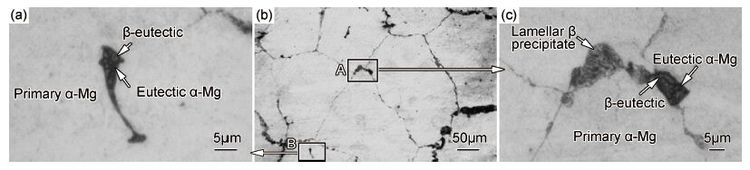

图 3是采用光学显微镜观察到的ZM5镁合金母材组织,从图 3(b)中可以发现其组织主要是由浅灰色的基体相和主要分布在晶界上的黑色相组成,晶粒的平均尺寸约为159μm。进一步放大黑色晶界相后发现,晶界相是由两相组成的共晶组织,如图 3(c)所示。根据ZM5合金的化学成分(见表 1)、Mg-Al的二元相图[19]和现有文献[20-23]可以确定该浅灰色基体相是溶有铝和锌的初生α-Mg相;共晶相中沿着初生α-Mg相生长的黑色相为共晶α-Mg相,而共晶相中呈层片状或粒状灰白色相则是β-Mg17Al12相(见图 3(c))。此外,在初生α-Mg相基体中也析出有少量上述黑色共晶相(见图 3(a))。

|

图3 ZM5镁合金母材组织 Fig.3 Microstructure of ZM5 magnesium alloy |

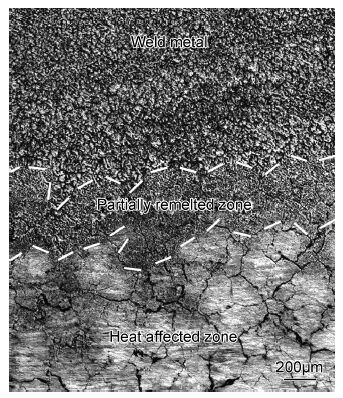

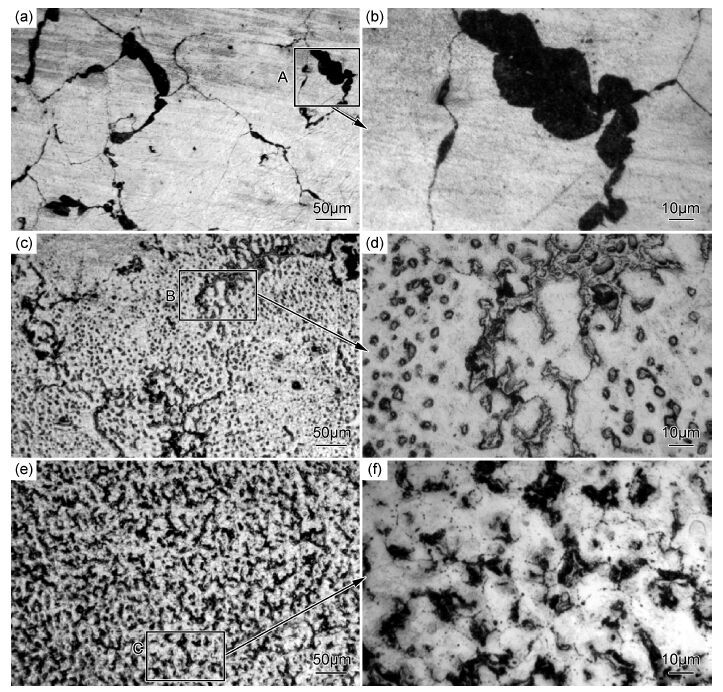

图 4是ZM5镁合金TIG焊接接头的横截面形貌。从图 4可以发现,ZM5镁合金TIG焊接接头是由焊缝、部分重熔区和热影响区组成,其中部分重熔区的平均宽度约为390μm。通过对比后发现,三者的组织形貌存在着非常显著的差异。放大热影响区后发现,热影响区的组织形貌与母材比较相似,也是由初生α-Mg相基体和主要分布在晶界上的α+β共晶相组成,但其晶粒发生较明显的长大,平均尺寸达到183μm,如图 5(a)所示。显然这一现象可归因于焊接过程中的热循环作用促使晶粒长大。同时,在进一步放大其晶界相后发现,晶界共晶相中β-Mg17Al12相出现明显的变少和尺寸减小,即β-Mg17Al12相出现溶解现象,如图 5(b)所示。这是因为随着温度升高,Al在α-Mg相中的溶解度变大[19, 20]。显然,ZM5镁合金焊缝的升温阶段对热影响区有明显的加热作用,使得热影响区共晶相中β-Mg17Al12相发生溶解;然而在焊缝的降温阶段,由于热影响区的温度(低于437℃,即共晶液化温度[19, 20])较低以及TIG焊较快的冷却速率,抑制了Al元素的偏析和Mg17Al12相的再度析出,从而导致热影响区晶界共晶相中β-Mg17Al12相的减少和尺寸变小。

|

图4 ZM5镁合金TIG焊接接头横截面形貌 Fig.4 Cross-section morphology of ZM5 magnesium alloy TIG welded joint |

|

图5 ZM5镁合金TIG焊接接头组织 Fig.5 Microstructures of ZM5 magnesium alloy TIG welded joint |

由于ZM5镁合金的液化温度非常低,仅为437℃[19, 20, 24]。这使得紧挨着熔池的镁合金母材在焊接高温作用下极易发生重熔现象[15, 25],从而形成如图 5(c)所示的部分重熔区。从图 5(c)可以发现,相比于母材和热影响区,部分重熔区的组织形貌发生很大的变化。首先,共晶相不仅大量析出在晶界上,在晶内也呈现出较均匀的弥散析出;其次,这些晶界和晶内共晶相中的β-Mg17Al12相都出现显著长大,见图 5(d)。同时,根据图 5(a)~5(f)所示的组织形貌判断,在TIG焊接过程中,部分重熔区的最高温度是高于α-Mg+β-Mg17Al12的共晶温度,却又低于α-Mg的液相线温度[20, 21]。正是因为ZM5合金接头部分重熔区这一特殊高温作用促进Al元素偏析,导致晶粒内的部分区域和部分晶界上出现α+β共晶相液化,进而在后续的冷却过程中促使更多的β-Mg17Al12相能够在晶内和晶界上析出与长大[20, 21]。

与ZM5镁合金母材、TIG焊接接头的热影响区和部分重熔区一样,焊缝也是由初生α-Mg相和α+β的共晶相组成,但其形貌也呈现出明显的不同,如图 5(e),(f)所示。从图 5(e)可以发现,ZM5镁合金焊缝的组织是典型的树枝晶形貌。根据Mg-Al的二元相图[19]判断可知,白色的树枝晶是在焊接冷却过程中最先发生凝固的初生α-Mg相,这是因为其具有相对较高的凝固温度。枝晶间沿着初生α-Mg相生长的黑色相是共晶α-Mg相,而晶间(或共晶相中)呈粒状的灰白色相则是最后凝固的β-Mg17Al12相(见图 5(f))。而且相比于母材,焊缝中的共晶相以及共晶β-Mg17Al12相出现较为明显的增加(见图 3(b)和图 5(e))。这一现象可归因于TIG焊接过程中的焊接高温导致熔池过热,使得沸点仅为1091℃的镁元素出现严重的蒸发损失[25-27],致使焊缝中的铝含量明显高于铝在母材中含量,从而促使更多的α+β共晶相与共晶β-Mg17Al12相析出。表 1所示的ZM5镁合金母材与其焊缝化学成分的实测结果很好地证实了这一推断。

2.2 母材与焊接接头的力学性能 2.2.1 显微硬度分析图 6所示的是ZM5镁合金母材及其TIG接头的显微硬度分布图。从图中曲线可以看出,焊缝(WM)的显微硬度明显高于热影响区(HAZ)和ZM5母材(BM),但显著低于部分重熔区(PMZ);部分重熔区的显微硬度明显是这4个区域中最高的,而热影响区的显微硬度值是随着离熔合线距离的增加而逐渐变大,但其显微硬度仍明显低于母材,而且是图 6所示4个区域中最低。导致上述显微硬度差异主要可归因于这四者的微观组织存在着明显的不同。

|

图6 ZM5镁合金母材及其接头维氏硬度分布曲线 Fig.6 Vickers hardness profile of ZM5 magnesium alloy weldment |

通过对比ZM5母材、热影响区、部分重熔区和焊缝的显微组织(见图 3和图 5)可以发现,部分重熔区中析出的共晶β-Mg17Al12相明显最多,且弥散分布在晶内和晶界上。由于β-Mg17Al12相属于金属间化合物,具有非常高的硬脆性和弥散强化效应[24, 27, 28],从而导致部分重熔区的显微硬度值最高。对于焊缝而言,除了析出有相对较多的β-Mg17Al12脆硬相之外,较高的Al含量(见表 1)对基体相(α-Mg相)也有着更大的固溶强化作用[27, 28],从而导致焊缝的显微硬度值远高于母材和热影响区。而热影响区中共晶β-Mg17Al12脆硬相的溶解减少和晶粒长大是导致其显微硬度低于母材的两大主要原因。

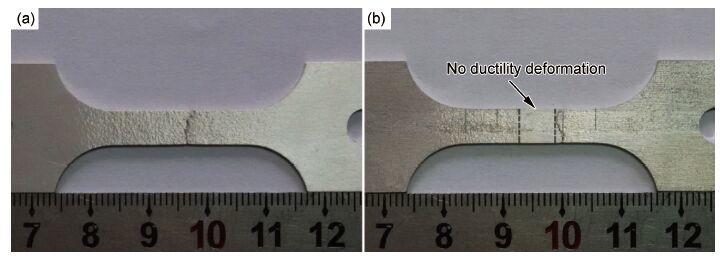

2.2.2 拉伸性能分析图 7展示的是经室温拉伸实验后的ZM5母材和接头试样形貌,发现母材试样拉伸产生的塑性变形较均匀地出现在整个测试区域(见图 7(a)),而TIG焊接接头试样拉伸产生的塑性变形则主要出现在了接头两侧的热影响区和母材上,而接头中心区域(宽6.0~6.5mm,经计算后判断其应该是由焊缝与部分重熔区组成)则无明显的塑性变形痕迹,且试样最终的断裂也是出现在热影响区上(见图 7(b))。根据TIG焊接接头的组织特点可将该现象归结为以下两个因素:一是热影响区中晶界β-Mg17Al12脆硬相的溶解减少以及晶粒长大降低了其强度;另一方面是焊缝和部分重熔区中β-Mg17Al12脆硬相的大量析出明显提高了这两者的强度。两个因素的综合作用导致热影响区的强度远低于焊缝与部分重熔区,而且其抗拉强度值也极可能低于焊缝和部分重熔区的屈服强度,从而导致如图 7(b)所示的现象。此外,这一实验结果也与图 6所示的硬度分布曲线结果非常吻合。

|

图7 拉伸试样经室温拉伸实验后的形貌 Fig.7 Morphology of the tensile specimens after tensile test at ambient temperature |

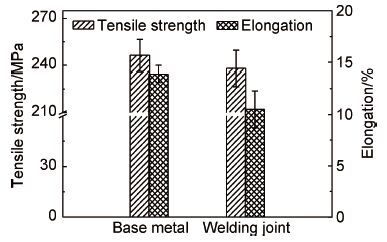

图 8给出了ZM5镁合金母材及其TIG焊接接头的室温拉伸性能,其结果显示:相比于铸态母材,虽然TIG焊接接头的抗拉强度和塑性都出现较明显的降低,但其接头系数仍达到96%。这表明经严格的焊前清理和适宜的焊接工艺,能够获得优质的ZM5镁合金TIG焊接接头。此外,根据图 7(b)的实验结果可以得出,接头的抗拉强度实质上是接头上热影响区的抗拉强度值。因此,接头抗拉强度的降低可归因于接头热影响区中晶界β-Mg17Al12脆硬相的溶解减少以及晶粒的长大和粗化而导致的强度弱化,从而导致接头抗拉

|

图8 ZM5镁合金母材和接头的室温拉伸性能 Fig.8 Tensile properties of the ZM5 magnesium alloy and TIG welded joint at ambient temperature |

强度下降。接头塑性的降低则主要是由于接头试样的中心区域在拉伸实验过程中未发生塑性变形(见图 7(b))而使得测试区的塑性变形总量变小。

3 结论(1) ZM5镁合金TIG焊接接头是由热影响区、部分重熔区和焊缝组成。其中热影响区的组织与母材相近,是由初生的α-Mg相基体和主要分布在晶界上的α-Mg+β-Mg17Al12共晶相组成,但热影响区的晶粒有较明显的长大,且共晶相中β-Mg17Al12相出现溶解现象;部分重熔区中共晶相不仅在晶界上大量析出,在晶内也呈现出较均匀的弥散析出,而且共晶相中β-Mg17Al12相出现显著长大;焊缝组织则是典型的树枝晶形貌,树枝晶为初生α-Mg相,枝晶间是α+β的共晶相。

(2) ZM5镁合金TIG焊接接头各区域以及母材的组织有着较大差异,使得它们的力学性能存在显著不同。其中这4个区域的显微硬度按由强到弱可排序为:部分重熔区>焊缝>母材>热影响区;热影响区的软化现象使得接头的强度低于母材,而焊缝和部分重熔区的超高强度导致其尚未出现塑性变形时热影响区已经发生断裂,从而导致接头最终的塑性也低于母材。

| [1] | MORDIKE B L, EBERT T. Magnesium:properties-applications-potential[J]. Materials Science and Engineering:A,2001, 302 : 37 –45. |

| [2] | 冯吉才, 王亚荣, 张忠典. 镁合金焊接技术的研究现状及应用[J]. 中国有色金属学报,2005, 15 (2) : 165 –178. FENG J C, WANG Y R, ZHANG Z D. Status and expectation of research on welding of magnesium alloy[J]. The Chinese Journal of Nonferrous Metals,2005, 15 (2) : 165 –178. |

| [3] | 曾荣昌, 柯伟, 徐永波. Mg合金的最新发展及应用前景[J]. 金属学报,2001, 37 (7) : 673 –685. ZENG R C, KE W, XU Y B. Recent development and application of magnesium alloys[J]. Acta Metallurgica Sinica,2001, 37 (7) : 673 –685. |

| [4] | 钟皓, 刘培英, 周铁涛. 镁及镁合金在航空航天中的应用及前景[J]. 航空工程与维修,2002 (4) : 41 –42. ZHONG H, LIU P Y, ZHOU T T. Application and prospects of magnesium and its alloys in aerospace[J]. Aviation Engineering & Maintenance,2002 (4) : 41 –42. |

| [5] | 徐锦锋, 翟秋亚. AZ91B镁合金TIG焊接头组织与性能[J]. 特种铸造及有色合金,2004 (4) : 23 –25. XU J F, DI Q Y. Microstructure and properties of TIG welding joint for AZ91B Mg alloy[J]. Special Casting & Nonferrous alloys,2004 (4) : 23 –25. |

| [6] | 刘闯, 曹文, 张亚龙, 等. Al-B-C中间合金对ZM5合金组织和性能的影响[J]. 铸造,2012, 61 (10) : 1130 –1134. LIU C, CAO W, ZHANG Y L, et al. Effect of Al-B-C master alloy on microstructures and properties of ZM5 alloy[J]. Foundry,2012, 61 (10) : 1130 –1134. |

| [7] | 陈乐平, 刘刚强, 艾云龙. 稀土元素钇对ZM5合金腐蚀性能影响的研究[J]. 铸造工程,2007 (1) : 37 –39. CHEN L P, LIU G Q, AI Y L. Effect of rare earth yttrium on erosive properties of ZM5 alloy[J]. Foundry Engineering,2007 (1) : 37 –39. |

| [8] | 张晋涛, 陈乐平, 尹健, 等. 微量Er对ZM5镁合金微观组织及腐蚀性能的影响[J]. 铸造技术,2012, 33 (2) : 160 –163. ZHANG J T, CHEN L P, YIN J, et al. Influence of Er addition on microstructure and corrosion resistance of ZM5 magnesium alloy[J]. Foundry Technology,2012, 33 (2) : 160 –163. |

| [9] | SCHRAM A, KETTLER C, MAZAC K, et al. Friction welding of magnesium alloys[J]. Schweissen und Schneiden(Germany),2000, 52 (6) : 349 –350. |

| [10] | OGAWA K, YAMAGUCHI H, OCHI H, et al. Friction welding of AZ31 magnesium alloy[J]. Welding International,2003, 17 (11) : 879 –885. |

| [11] | CAO X, JAHAZI M, IMMARIGEON J P, et al. A review of laser welding techniques for magnesium alloys[J]. Journal of Materials Processing Technology,2006, 171 (2) : 188 –204. |

| [12] | QUAN Y J, CHEN Z H, GONG X S, et al. Effects of heat input on microstructure and tensile properties of laser welded magnesium alloy AZ31[J]. Materials Characterization,2008, 59 (10) : 1491 –1497. |

| [13] | ZHU J, LI L, LIU Z. CO2 and diode laser welding of AZ31 magnesium alloy[J]. Applied Surface Science,2005, 247 (1) : 300 –306. |

| [14] | DRAUGELATES U, BOUAIFI B, BARTZSCH J, et al. Welding of magnesium alloys by means of non-vacuum electron-beam welding[J]. Schweissen und Schneiden(Germany),2000, 52 (4) : 198 –203. |

| [15] | SU S F, LIN H K, HUANG J C, et al. Electron-beam welding behavior in Mg-Al-based alloys[J]. Metallurgical and Materials Transactions A,2002, 33 (5) : 1461 –1473. |

| [16] | MUNITZ A, COTLER C, SHAHAM H, et al. Electron beam welding of magnesium AZ91D plates[J]. Welding Journal,2000, 79 (7) : 202 –208. |

| [17] | RETHMEIER M, KLEINPETER B, WOHLFAHRT. MIG welding of magnesium alloys metallographic aspects[J]. Welding in the World,2004, 48 (4) : 28 –33. |

| [18] | ZHANG Z, KONG X. Study on DC double pulse metal inert gas (MIG) welding of magnesium alloy[J]. Materials and Manufacturing Processes,2012, 27 (4) : 462 –466. |

| [19] | BAKER H. [J]. ASM Handbook:Alloy Phase Diagrams,1992 . |

| [20] | ZHU T, CHEN Z W, GAO W. Microstructure formation in partially melted zone during gas tungsten arc welding of AZ91 Mg cast alloy[J]. Materials Characterization,2008, 59 (11) : 1550 –1558. |

| [21] | BRASZCZYNSKA-MALIK K N, MROZ M. Gas-tungsten arc welding of AZ91 magnesium alloy[J]. Journal of Alloys and Compounds,2011, 509 (41) : 9951 –9958. |

| [22] | 初雅杰, 李晓泉, 吴申庆, 等. 热压形变参数对AZ31镁合金接头微观组织和力学性能的影响[J]. 材料工程,2014 (6) : 35 –39. CHU Y J, LI X Q, WU S Q, et al. Influence of hot compression deformation on microstructures and mechanical properties of welded joints for AZ31 magnesium alloy[J]. Journal of Materials Engineering,2014 (6) : 35 –39. |

| [23] | 游国强, 王向杰, 齐冬亮, 等. 线能量对挤压AZ91D镁合金GTAW焊接接头组织与性能的影响[J]. 材料工程,2013 (10) : 57 –63. YOU G Q, WANG X J, QI D L, et al. Effect of line energy on the microstructure and properties of GTAW welded hot extruded AZ91D magnesium alloy joints[J]. Journal of Materials Engineering,2013 (10) : 57 –63. |

| [24] | MUNITZ A, COTLER C, STERN A, et al. Mechanical properties and microstructure of gas tungsten arc welded magnesium AZ91D plates[J]. Materials Science and Engineering:A,2001, 302 (1) : 68 –73. |

| [25] | 陈琼. AZ31镁合金CO2激光填充焊工艺及接头组织性能研究[D]. 长沙:湖南大学,2010.32-36. |

| [26] | 王红英.铸造镁合金AM60的TIG焊研究[D]. 镇江:江苏科技大学,2007.28-38. |

| [27] | 郭强.AZ91D镁合金TIG焊焊接接头组织与性能研究[D].重庆:重庆大学,2011.16-24. |

| [28] | 陈梓山.镁铝合金β-Mg17Al12相析出形态及力学性能的研究[D].西安:西安理工大学,2009.35-45. |

2016, Vol. 44

2016, Vol. 44