文章信息

- 郑辉东

- ZHENG Hui-dong

- 3D氧化石墨烯纳米带-碳纳米管/TPU复合材料薄膜的制备与性能

- Fabrication and Properties of 3D Graphene Oxide Nanoribbons-carbon Nanotubes/TPU Composite Films

- 材料工程, 2016, 44(6): 1-8

- Journal of Materials Engineering, 2016, 44(6): 1-8.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.06.001

-

文章历史

- 收稿日期: 2015-07-20

- 修订日期: 2016-02-25

热塑性聚氨酯(TPU)是一类弹性嵌段共聚物,由含有刚性氨基甲酸酯基团的硬段区(HSs)和含有C—O单键和C—C单键等能够自由变换构象的软段区(SSs)共同构成[1]。HSs中的氨基甲酸酯基团具有强极性,易形成分子内氢键,聚集在一起形成硬段微相区,室温条件下这些微区在整个TPU分子中起到了物理交联点和内增强剂的作用,赋予了TPU材料高模量和高硬度等优异性能;SSs中含有的C—O键和C—C键等在常温下易形成各种构象,赋予了TPU弹性体良好的橡胶弹性和耐低温性[2, 3]。基于上述性能优势,目前TPU已在建筑材料、汽车零部件、运动装备以及薄膜材料等领域得到广泛应用[4-8]。然而需要指出的是,目前的TPU材料还无法满足一些对阻隔及力学性能有较高要求的特定领域,如食品药品包装薄膜材料、医疗床垫以及页岩气等非常规气态能源储存设备等。故而为进一步扩宽TPU材料的应用范围,提高TPU产品的附加值,改善其阻隔及力学性能是非常有必要的[9, 10]。

氧化石墨烯纳米带(GONRs)作为石墨烯的一种极具发展前景的二维变体,除了具有石墨烯的优良性能外,其还具有自身一些独特的性能优势,如制备方法简便、表面具有丰富的含氧官能团、反应活性高等[11-13]。此外,GONRs具有特殊的薄带状结构以及优异的抗渗透性能,其若能够在聚合物基体中实现良好分散,则将会使聚合物的阻隔性能得到显著改善[12, 14]。然而GONRs也存在一些性能缺陷,例如其在聚合物基体中极易发生团聚从而导致在基体中的非均匀性分散,同时由于具有较强的亲水特性,从而很难在DMF等有机溶剂中实现良好分散[15, 16]。基于此,制备出了一系列GONRs-CNTs复合体,其中GONRs带宽接近200nm,可看作为二维材料,而CNTs则属于典型的一维材料。一维CNTs穿插缠绕在二维GONRs片层间,可有效地防止GONRs的团聚,并形成一种3D结构的不渗透填料,以期利用这种特殊结构的填料来改善TPU的阻隔和力学性能,充分发挥二者在聚合物应用领域中的综合性能。 研究发现当控制反应体系中CNTs与KMnO4的质量比为1∶4时,所得GONRs67%-CNTs复合体的抗渗透性能较佳,可明显降低TPU膜材的氧气透过率[17]。然而由于在GONRs67%-CNTs复合体表面存在一定量的含氧基团,使其呈现出了一定的亲水性,此外,在该复合体中GONR间由于含氧基团的相互作用,导致相邻GONR间存在一定的氢键作用力,正是由于上述情况的相互影响,最终使得GONRs-CNTs复合体无法在DMF中实现完全剥离以及优异的超分散[14, 15, 18-20]。

为了实现在TPU基体中优异的分散效果、适应产品高阻隔的需求并未较大程度地降低最终产品透明度的目标为前提下,本工作使用异氰酸苯酯对所得GONRs67%-CNTs复合体进行改性处理得到了能够在DMF中实现持久分散的3D功能化GONRs-CNTs(pGONRs-CNTs)复合体,随后通过溶液成型法获得pGONRs-CNTs低质量分数(0.1%~1.0%)的pGONRs-CNTs/TPU复合材料薄膜,并主要针对其阻隔和拉伸性能进行了研究。 实验结果表明,通过向TPU基体中引入适量具有超分散性的3D结构纳米复合体可以获得高阻隔及高力学性能的TPU材料。从目前的国内外文献可知,有关异氰酸苯酯类有机物对GONRs-CNTs复合体进行功能化处理,并将其应用于TPU阻隔及力学性能等改性领域的研究还鲜有报道,本研究为今后开发新型高性能聚合物基纳米复合材料提供了一种较为新颖的思路。

1 实验材料与方法 1.1 原料TPU,型号:88T90,拜耳材料科技有限公司;MWCNTs,型号:L-MWNT-4060 (管径40~60nm,纯度>97%),深圳纳米港有限公司;异氰酸苯酯、H2O2 (30%,GR),国药集团化学试剂有限公司;KMnO4,H2SO4(98%),H3PO4(85.5%),CH2Cl2 (99.5%),HCl,DMF等均为市售,AR。

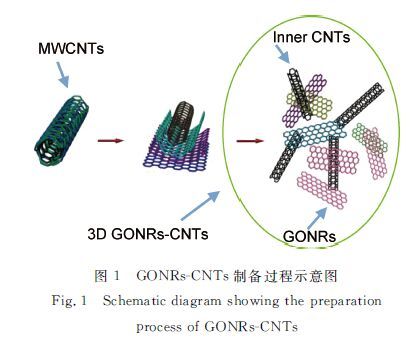

1.2 3D GONRs-CNTs纳米材料复合体的制备将180mL H2SO4倒入250mL圆底烧瓶中,随后将20mL H3PO4缓慢加入到上述酸液中,并在一定转速下搅拌均匀。接着加入1g MWCNTs并搅拌1.5h,待MWCNTs分散均匀后,将4g KMnO4缓慢加入到上述混酸中(控制KMnO4的加料速率,约为1g/h),随后搅拌1h。搅拌均匀后将上述反应体系移至50℃的油浴锅中反应20h,之后将反应体系自然冷却至室温并缓慢倒入500mL冰水混合物中,凝结2h后加入12mL H2O2搅拌1.5h,然后将混合液在100W的超声波清洗器中分散30min,加入适量HCl与去离子水后在聚四氟乙烯滤膜上过滤洗涤多次以除去体系中的微量杂质并调节体系至中性,最后在冷冻干燥机中干燥48h,得到充分干燥的3D GONRs-CNTs纳米材料复合体。具体制备过程如图 1所示,通过适当的氧化处理将MWCNTs的外管径纵向切割为GONRs,而留有一定含量的内管径(相当于层数和管径都变小的多壁碳纳米管,甚至变成单壁碳纳米管)。本实验所用MWCNTs管径为40~60nm,比表面积约为40~70m2/g。当切开后,内管径的有效接触面积增大很多,如果成为单壁,比表面积甚至可高达600m2/g,这种大比表面积的CNTs可以有效地阻止GONRs的团聚。

|

图1 GONRs-CNTs制备过程示意图 Fig.1 Schematic diagram showing the preparation process of GONRs-CNTs |

称量0.5g GONRs-CNTs复合体缓慢加入含有100mL DMF的三口烧瓶中,超声1h形成均匀分散液,随后对该反应体系进行“抽真空-充N2”处理以确保充分除去体系中的水蒸气等残留气体。待上述体系稳定后,用针孔注射器向其中快速注入2g异氰酸苯酯并且保证在N2存在下反应24h。反应结束后,将上述混液缓慢倒入200mL二氯甲烷溶液中凝结2h。随后用二氯甲烷和去离子水在油性滤膜上过滤洗涤多次以除去体系中未反应完全的异氰酸苯酯并调节体系至中性,最后在冷冻干燥机中干燥48h,得到3D功能化GONRs-CNTs (pGONRs-CNTs)复合体。

1.4 pGONRs-CNTs/TPU复合材料薄膜的制备首先将0.015g pGONRs-CNTs加入到含有80mL DMF的烧杯中,超声1.5h后向其中加入15g TPU,将上述混合体系放入65℃的真空干燥箱中溶胀48h。紧接着将该混合体系在机械搅拌机上匀速搅拌5~6h直至TPU完全溶解后,置于100W的超声波清洗器中超声分散30min并静置1.5h以确保基本除去糊状液体中的气泡。将表面整洁的玻璃板放置于涂膜机上进行涂膜,控制涂膜厚度0.08mm左右,待溶剂充分挥发后得到pGONRs-CNTs为0.1%(质量分数,下同)的pGONRs-CNTs/TPU复合材料薄膜。按照上述相同工艺在涂膜机上依次制备pGONRs-CNTs质量分数为0.2%,0.3%,0.5%,1.0%的TPU复合材料薄膜。以上薄膜每种试样制备3个,并制备3个纯TPU薄膜作为对照实验。

1.5 结构表征与性能测试红外光谱分析:Nicolet 5700型傅里叶变换红外光谱仪,KBr压片制样。X射线衍射分析:Ultima Ⅲ型多晶X射线衍射仪,Cu靶,扫描速率:4(°)/min。X射线光电子能谱分析:Escalab 250Xi型X射线光电子能谱仪。透射电镜分析:Tecnai G2F20型透射电子显微镜,分别对MWCNTs,GONRs-CNTs和pGONRs-CNTs的微观形貌进行表征;JEM-2100型透射电子显微镜,对0.5% pGONRs-CNTs/TPU复合材料薄膜表面形貌进行分析,薄膜透射测试样品经EM UC7型冷冻超薄切片机超薄切片获得。原子力显微镜分析:Agilent 5500型原子力显微镜,对0.5%pGONRs-CNTs/TPU复合材料薄膜表面进行形貌观察。氧气透过率测试:BSG-11型压差法氧气透过仪,测试标准:GB/T 1038—2000。力学性能测试:CMT 6014型万能试验机,测试标准:GB/T 528—1998。

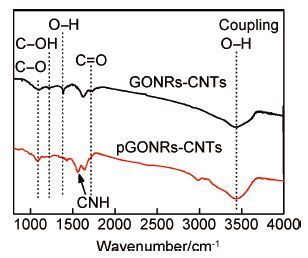

2 结果与讨论 2.1 不同纳米填料的FTIR和分散性分析图 2为GONRs-CNTs和pGONRs-CNTs的红外谱图。由图 2可得,在GONRs-CNTs复合体中含有较多的亲水基团,如羟基、羧基和羰基等。其中3420cm-1处为O—H的宽伸缩振动吸收峰,它的出现可归因于GONRs表面的羟基和吸附水的存在。此外,GONRs-CNTs的FTIR在1051,1221,1386cm-1和1730cm-1处分别出现了对应于C—O,C—OH,O—H和C O的振动吸收峰[12, 15, 17]。 采用有机异氰酸酯对GONRs-CNTs进行改性处理,能够对GONRs-CNTs复合体中的-OH以及-COOH等含氧基团产生衍生化作用,从而对其进行了表面修饰并引入了较为庞大的异氰酸根。从pGONRs-CNTs的FTIR谱图来看,在1640cm-1和1551cm-1处分别出现了对应于苯环伸缩振动吸收峰以及酰胺酯或碳酸盐与C—N键间协同作用的伸缩振动吸收峰,这两个主要特征峰的出现表明在GONRs-CNTs复合体的表面已成功地引入了异氰酸苯酯。此外,需要特别指出的是,在pGONRs-CNTs复合体FTIR谱图的2263~2275cm-1段未出现自由的异氰酸苯酯所对应的-NCO基团,从而可进一步得出在本实验条件下,异氰酸苯酯已成功地键合在了GONRs-CNTs复合体表面,二者间存在着强烈的共价键作用而非简单的物理吸附或表面插层[15]。如图 3所示,经异氰酸苯酯改性处理的3D pGONRs-CNTs可稳定持久地分散于DMF中,无明显的团聚体出现,而GONRs-CNTs复合体在DMF中静置30d后,出现了一定的堆积现象,这主要是因为GONRs-CNTs与异氰酸苯酯间产生了化学反应,导致GONRs-CNTs亲水性降低,从而使得其在DMF中的分散性提高,进而在溶液涂覆成膜过程中有利于实现在聚合物基体中的均匀分散。

|

图2 GONRs-CNTs和pGONRs-CNTs的红外光谱图 Fig.2 FTIR spectra of GONRs-CNTs and pGONRs-CNTs |

|

图3 GONRs-CNTs和pGONRs-CNTs在DMF中的分散稳定性对比图 (溶液浓度1mg/mL,超声1h静置30d后) Fig.3 GONRs-CNTs and pGONRs-CNTs dispersions in DMF (1mg/mL,30days after ultrasonication for 1h) |

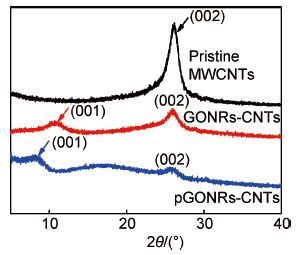

图 4为不同纳米填料的XRD谱图。由图 4可得,原始CNTs在2θ=26.36°处出现了(002) 晶面所对应的衍射峰,并且峰形尖锐,说明其结晶度较高。当MWCNTs经部分氧化切割处理后,原有26.36°处的强衍射峰显著弱化,另外在2θ=10.10°处出现了GONRs (001) 晶面所对应的衍射峰,上述两峰的同时出现表明在本实验中成功制得了3D GONRs-CNTs纳米材料复合体[17]。由图 4中pGONRs-CNTs的XRD谱图可知,利用异氰酸苯酯对GONRs-CNTs改性处理后,GONRs-CNTs中GONRs的结构发生了较为明显的变化,(001) 晶面所对应的衍射峰位向左滑移,在2θ=8.51°处出现了一个宽化的衍射峰,相应层间距由原始GONRs的0.88nm扩大至1.04nm。这主要是因为GONRs-CNTs复合体经改性处理后,结构层基面上引入了较为庞大的异氰酸根等官能团,使得片层间距增大[15],进而可更好地与聚合物复合。

|

图4 MWCNTs,GONRs-CNTs和pGONRs-CNTs的XRD谱图 Fig.4 XRD patterns of pristine MWCNTs,GONRs-CNTs and pGONRs-CNTs |

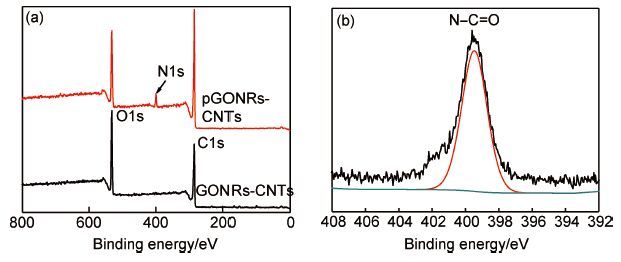

图 5为GONRs-CNTs和pGONRs-CNTs的XPS 谱图。经过对比发现,由于异氰酸苯酯的改性处理,pGONRs-CNTs中C/O比例明显高于GONRs-CNTs。此外,代表N元素的N1s峰出现在了pGONRs-CNTs的XPS谱图上,并且由图 5 (b)可得N元素的分峰在399.4 eV处出现了一个峰,其相应归因于在pGONRs-CNTs复合体表面存在的N—C O官能团[15, 17]。同时,在GONRs-CNTs和pGONRs- CNTs的XPS全谱上均未检测到KMnO4的还原产物(如钾或锰氧化物等)以及其他杂质,这主要是因为在制备GONRs-CNTs的后期,进行了多次洗涤处理以确保基本除掉产物中所含的微量杂质,彻底的除杂处理为之后pGONRs-CNTs的成功制备以及最终TPU复合材料薄膜优异的综合性能创造了条件与可能。

|

图5 GONRs-CNTs和pGONRs-CNTs的XPS全谱(a)以及pGONRs-CNTs的N1s XPS谱图(b) Fig.5 XPS full spectra of GONRs-CNTs,pGONRs-CNTs (a) and N 1s XPS spectrum of pGONRs-CNTs (b) |

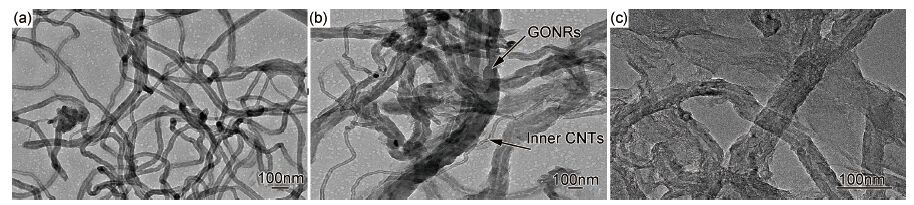

图 6为不同纳米填料的TEM图。从图 6(a)中可以看出原始CNTs的直径为40~60nm,并且纵横交错地相互缠结在一起。当MWCNTs经部分氧化切割处理后,在GONRs67%-CNTs中,薄带状结构的GONRs宽度约为160nm,相比CNTs其结构发生了显著变化。同时正如实验预期的那样,在GONRs67%-CNTs中GONRs间通过CNTs链接,二者间较强的π-π键使得这种结合形态牢固紧密;CNTs的存在也起到了支撑骨架的作用,在一定程度上防止了GONRs的滑移与团聚[17, 21]。然而,由于在MWCNTs的纵向氧化过程中,在GONRs-CNTs复合体表面以及边沿处引入了一定量的-OH和-COOH等含氧基团,相邻GONR间由于含氧基团的相互作用而产生了氢键等作用力,从而使得GONR-GONR间的层间距较小,并有发生相互团聚的可能,如图 6(b)所示。为了充分发挥GONRs67%-CNTs复合体的综合性能,本研究对其进行了改性处理,所得pGONRs-CNTs的微观形貌如图 6(c)所示。当GONRs-CNTs复合体经异氰酸苯酯改性后,团聚现象得到明显改善,同时表面形貌也发生了显著的变化。pGONRs-CNTs表面变得模糊与粗糙,这主要是因为异氰酸苯酯有机层键合到了复合体表面所致[15],从而使得GONRs-CNTs复合体能够稳定持久地分散于DMF中进而实现在TPU基体中的均匀分布,详见图 3及图 7。

|

图6 MWCNTs(a),GONRs-CNTs(b)和pGONRs-CNTs(c)的TEM图 Fig.6 TEM images of pristine MWCNTs (a),GONRs-CNTs (b) and pGONRs-CNTs (c) |

|

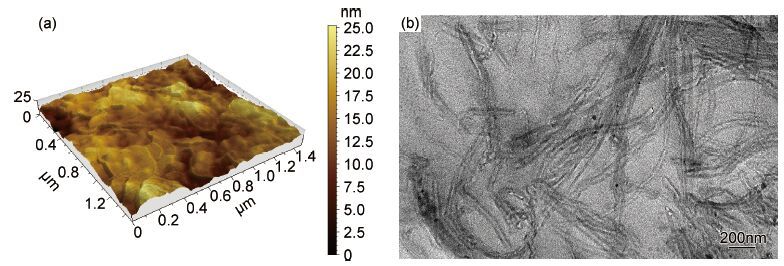

图7 0.5% pGONRs-CNTs/TPU复合膜表面AFM(a)和TEM(b)图 Fig.7 AFM (a) and TEM (b) surface micrographs of 0.5% pGONRs-CNTs/TPU composite film |

图 7为0.5% pGONRs-CNT/TPU复合材料薄膜的表面AFM和TEM,从这两幅图中可以观察到pGONRs-CNTs大都以充分伸展的形态分布于TPU基体中,未发现有明显的卷曲缠绕或结块现象,并且在复合材料薄膜超薄切片的TEM中未能明显的观察到薄带状结构的GONRs,只可较为明显地观察到管径较小的碳纳米管,因此可得GONRs基本以单层的形式均匀分散于TPU基体中,表明比表面积较大的残留CNTs能有效地阻止GONRs的团聚,并形成一种独特的3D结构。这种独特3D交织状结构的高阻隔、高活性纳米材料复合体在TPU基体中的均匀稳固分布,可明显地延长甚至阻断氧气以及水蒸气等小分子物质通过TPU薄膜时的通道,形成了一种曲折迂回的路径,从而显著地改善了TPU复合材料薄膜的阻隔和拉伸性能。

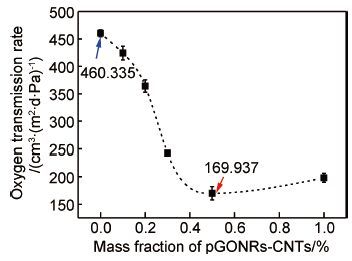

2.6 pGONRs-CNTs/TPU复合材料薄膜的阻隔性能分析图 8为纯TPU薄膜以及添加不同含量pGONRs-CNTs时所得TPU复合材料薄膜的氧气透过率(OTR)变化曲线。由图 8可得,纯TPU薄膜的OTR值约为460.335cm3·(m2·d·Pa)-1。随着 pGONRs-CNTs添加量的增加(0.1%~0.5%),相应TPU复合材料薄膜的OTR值呈现出了较为明显的下降趋势,并且当pGONRs-CNTs含量为0.5%时,复合材料薄膜的OTR达到最低值169.937cm3·(m2·d·Pa)-1,相比纯TPU薄膜下降了63.08%,阻隔性能得到显著改善。0.5% pGONRs-CNTs/TPU复合材料薄膜阻隔性能的显著提高,可归因于以下几个方面:在适当添加量范围内,pGONRs-CNTs可在TPU基体中实现均匀稳定分散,并且随着pGONRs-CNTs含量的增加,该阻隔性填料在聚合物基体中的浓度及分布区间得到提高,故而所得复合材料的阻隔性能得到提升;经有机异氰酸酯表面修饰的pGONRs-CNTs可持久稳定地分散于DMF中,进而在溶液涂覆成膜过程中有利于实现在TPU基体中的均匀稳固分布,极大地改善了无机填料与聚合物基体间的相容性;在pGONRs-CNTs表面及TPU基体内部存在着微量的-OH等活性基团,这些特定基团会与试图穿过TPU薄膜的氧气分子以氢键等形式相互作用,从而在一定程度上阻碍或延缓了氧气分子的通过,有利于TPU复合材料薄膜OTR值的降低[14, 22]。正是由于这种具有独特3D交织状结构的高阻隔高活性纳米材料复合体在TPU基体中的均匀稳固分布,一方面降低了气体在聚合物中的可溶性,另一方面也使得气体在聚合物基体中的扩散渗透通路变得曲折迂回,延长甚至阻断了其的扩散路径,从而显著地改善了TPU复合材料薄膜的阻隔性能。

|

图8 添加不同含量pGONRs-CNTs时TPU复合材料薄膜的氧气透过率 Fig.8 Oxygen transmission rate of the TPU composite films with different level of pGONRs-CNTs |

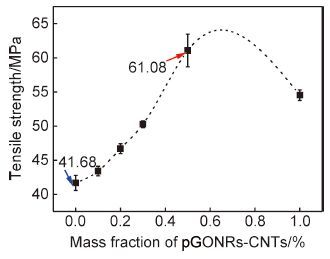

图 9为添加不同含量pGONRs-CNTs时TPU复合材料薄膜拉伸强度的变化曲线。由图 9可得,纯TPU薄膜的拉伸强度为41.68MPa,随着pGONRs-CNTs含量的增加,试样的拉伸强度呈现出了先增大后减小的趋势。当添加0.5% pGONRs-CNTs时试样综合性能达到最佳,其拉伸强度由41.68MPa提高至61.08MPa,相比纯TPU薄膜提高了46.55%,拉伸性能得到明显改善。pGONRs-CNTs/TPU复合材料薄膜力学性能的改善,主要有以下几方面的原因:异氰酸苯酯对GONRs-CNTs复合体的表面修饰处理,极大地改善了无机填料与聚合物基体的兼容性,有利于TPU更容易地插层到GONRs-CNTs中,使得pGONRs-CNTs在TPU基体中分散得更加均匀,同时pGONRs-CNTs粒子具有较大的比表面积,粒子与基体间的界面增大,极大地提高了填料与基体间的界面作用;当pGONRs-CNTs添加量较小时,该3D交织状结构的高强度高活性填料能够以纳米尺度在TPU基体中实现均匀分散,当聚合物受到外力作用时,填料粒子会对基体分子链的滑移产生阻滞作用,导致基体屈服现象延迟,从而使得复合材料的拉伸性能得到改善;当pGONRs-CNTs添加量过多后,一方面影响了TPU分子链的有效排列,另一方面纳米填料间过于接近,产生团聚的几率增加,对聚合物基体增强的贡献降低,甚至会在基体内产生应力集中区域,最终导致复合材料的力学性能下降[23-25]。

|

图9 添加不同含量 pGONRs-CNTs 时TPU复合材料薄膜的拉伸性能 Fig.9 Tensile property of the TPU composite films with different pGONRs-CNTs content |

(1) 采用纵向氧化法,将MWCNTs进行适当的切割,使其外管切割成带状结构的GONRs,而留有一定含量的内管径。在所得3D pGONRs-CNTs复合体中GONRs间通过 CNTs链接,二者间较强的π-π键使得这种结合形态牢固紧密,同时CNTs的存在也起到了支撑骨架的作用,有效地防止了GONRs的滑移与团聚。

(2) 通过异氰酸苯酯的改性处理,pGONRs-CNTs复合体的亲油性得到改善;较为庞大的异氰酸根的引入,使得GONR-GONR间的层间距得到了进一步的提高,从而更有利于其在聚合物基体中的均匀分散。

(3) 当pGONRs-CNTs质量分数为0.5%时,pGONRs-CNTs/TPU复合材料薄膜的氧气透过率和拉伸强度相比纯TPU薄膜分别降低了63.08%和提高了46.55%,阻隔性能和力学性能均得到显著改善。

| [1] | YAMASAKI S, NISHIGUCHI D, KOJIO K, et al. Effects of polymerization method on structure and properties of thermoplastic polyurethanes[J]. Journal of Polymer Science Part B:Polymer Physics,2007, 45 (7) : 800 –814. |

| [2] | MISHRA A, MAITI P. Morphology of polyurethanes at various length scale:the influence of chain structure[J]. Journal of Applied Polymer Science,2011, 120 (6) : 3546 –3555. |

| [3] | MISHRA A K, NANDO G B, CHATTOPADHYAY S. Exploring preferential association of laponite and cloisite with soft and hard segments in TPU-clay nanocomposite prepared by solution mixing technique[J]. Journal of Polymer Science Part B:Polymer Physics,2008, 46 (21) : 2341 –2354. |

| [4] | SANTERRE J P, WOODHOUSE K, LAROCHE G, et al. Understanding the biodegradation of polyurethanes:from classical implants to tissue engineering materials[J]. Biomaterials,2005, 26 (35) : 7457 –7470. |

| [5] | GRENIER S, SANDIG M, MEQUANINT K. Polyurethane biomaterials for fabricating 3D porous scaffolds and supporting vascular cells[J]. Journal of Biomedical Materials Research Part A,2007, 82 (4) : 802 –809. |

| [6] | HERRERA-ALONSO J M, MARAND E, LITTLE J C, et al. Transport properties in polyurethane/clay nanocomposites as barrier materials:effect of processing conditions[J]. Journal of Membrane Science,2009, 337 (1) : 208 –214. |

| [7] | 王莉莉, 董侠, 刘祥贵, 等. 热塑性聚氨酯及其复合材料的界面形态与流变特性[J]. 高分子学报,2013 (3) : 367 –376. WANG L L, DONG X, LIU X G, et al. Microstructure and rheological properties of thermoplastic polyurethane and its composites[J]. Acta Polymerica Sinica,2013 (3) : 367 –376. |

| [8] | RUSSO P, ACIERNO D, MARLETTA G, et al. Tensile properties, thermal and morphological analysis of thermoplastic polyurethane films reinforced with multiwalled carbon nanotubes[J]. European Polymer Journal,2013, 49 (10) : 3155 –3164. |

| [9] | WANG Y, GUPTA M, SCHIRALDI D A. Oxygen permeability in thermoplastic polyurethanes[J]. Journal of Polymer Science Part B:Polymer Physics,2012, 50 (10) : 681 –693. |

| [10] | HU Y, LIU R, ROGUNOVA M, et al. Oxygen-barrier properties of cold-crystallized and melt-crystallized poly (ethylene terephthalate-co-4, 4'-bibenzoate)[J]. Journal of Polymer Science Part B:Polymer Physics,2002, 40 (22) : 2489 –2503. |

| [11] | WONG C, PUMERA M. Highly conductive graphene nanoribbons from the reduction of graphene oxide nanoribbons with lithium aluminium hydride[J]. Journal of Materials Chemistry C,2014, 2 (5) : 856 –863. |

| [12] | 郑玉婴. 功能化氧化石墨烯纳米带/EVA复合材料薄膜的制备及表征[J]. 材料工程,2015, 43 (2) : 96 –102. ZHENG Y Y. Preparation and characterization of functionalized graphene oxide nanoribbons/EVA composite Films[J]. Journal of Materials Engineering,2015, 43 (2) : 96 –102. |

| [13] | KOSYNKIN D V, LU W, SINITSKⅡ A, et al. Highly conductive graphene nanoribbons by longitudinal splitting of carbon nanotubes using potassium vapor[J]. ACS nano,2011, 5 (2) : 968 –974. |

| [14] | XIANG C, COX P J, KUKOVECZ A, et al. Functionalized low defect graphene nanoribbons and polyurethane composite film for improved gas barrier and mechanical performances[J]. Acs Nano,2013, 7 (11) : 10380 –10386. |

| [15] | STANKOVICH S, PINER R D, NGUYEN S T, et al. Synthesis and exfoliation of isocyanate-treated graphene oxide nanoplatelets[J]. Carbon,2006, 44 (15) : 3342 –3347. |

| [16] | KOSYNKIN D V, HIGGINBOTHAM A L, SINITSKⅡ A, et al. Longitudinal unzipping of carbon nanotubes to form graphene nanoribbons[J]. Nature,2009, 458 (7240) : 872 –876. |

| [17] | 曹宁宁, 郑玉婴, 樊志敏, 等. 氧化石墨烯纳米带-碳纳米管/TPU复合材料薄膜的制备及表征[J]. 高分子学报,2015 (8) : 963 –972. CAO N N, ZHENG Y Y, FAN Z M, et al. Preparation and characterization of graphene oxide nanoribbons-carbon nanotubes/TPU composite films[J]. Acta Polymerica Sinica,2015 (8) : 963 –972. |

| [18] | KIM H, MIURA Y, MACOSKO C W. Graphene/polyurethane nanocomposites for improved gas barrier and electrical conductivity[J]. Chemistry of Materials,2010, 22 (11) : 3441 –3450. |

| [19] | UDDIN M F, SUN C T. Improved dispersion and mechanical properties of hybrid nanocomposites[J]. Composites Science and Technology,2010, 70 (2) : 223 –230. |

| [20] | XIAN G, WALTER R, HAUPERT F. Friction and wear of epoxy/TiO2 nanocomposites:influence of additional short carbon fibers, aramid and PTFE particles[J]. Composites Science and Technology,2006, 66 (16) : 3199 –3209. |

| [21] | YANG Z, LIU M, ZHANG C, et al. Carbon nanotubes bridged with graphene nanoribbons and their use in high efficiency dye sensitized solar cells[J]. Angewandte Chemie International Edition,2013, 52 (14) : 3996 –3999. |

| [22] | CUSSLER E L, HUGHES S E, WARD W J, et al. Barrier membranes[J]. Journal of Membrane Science,1988, 38 (2) : 161 –174. |

| [23] | SCOGNAMILLO S, GIOFFREDI E, PICCININI M, et al. Synthesis and characterization of nanocomposites of thermoplastic polyurethane with both graphene and graphene nanoribbon fillers[J]. Polymer,2012, 53 (19) : 4019 –4024. |

| [24] | 代吉祥, 沙建军, 张兆甫, 等. 纤维热处理对C/C-SiC复合材料断裂韧度的影响[J]. 航空材料学报,2014, 34 (2) : 69 –76. DAI J X, SHA J J, ZHANG Z F, et al. Influence of carbon fiber heat treatment on fracture toughness of 2D C/C-SiC composites[J]. Journal of Aeronautical Materials,2014, 34 (2) : 69 –76. |

| [25] | AUAD M L, CONTOS V S, NUTT S, et al. Characterization of nanocellulose-reinforced shape memory polyurethanes[J]. Polymer International,2008, 57 (4) : 651 –659. |

2016, Vol. 44

2016, Vol. 44