文章信息

- 胡春燕, 刘新灵, 陶春虎, 曹春晓

- HU Chun-yan, LIU Xin-ling, TAO Chun-hu, CAO Chun-xiao

- 气膜孔分布对DD6单晶高温合金持久性能及断裂行为的影响

- Influence of Cooling Holes Distribution on Stress Rupture Property and Fracture Behavior of Single Crystal Superalloy DD6

- 材料工程, 2016, 44(5): 93-100

- Journal of Materials Engineering, 2016, 44(5): 93-100.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.05.015

-

文章历史

- 收稿日期: 2015-01-13

- 修订日期: 2016-03-11

2. 航空材料检测与评价北京市重点实验室, 北京 100095

2. Beijing Key Laboratory of Aeronautical Materials Testing and Evaluation, Beijing 100095, China

为了满足现代航空发动机对高推重比和可靠性的要求,涡轮进口温度也需要不断提高,这势必促进世界各国积极研制高效气冷单晶叶片。单晶气冷叶片是采用单晶高温合金,基于定向凝固技术发展起来的一种沿叶身方向上完全消除晶界的薄壁件,是航空发动机的核心部件[1]。DD6合金是国内正在研制中的第二代镍基单晶高温合金,因其卓越的蠕变性能和疲劳性能而被广泛地应用于航空发动机热端部件上[2]。在航空发动机涡轮工作叶片、导向叶片、燃烧室等部件上加工大量的气膜冷却孔,是降低此类热端部件表面温度,增加涡轮前温度,从而提高发动机推重比的有效途径。目前主要采用传统激光、电火花和电液束方法进行气膜孔加工。这些气膜孔附近的应力集中,对发动机的使用寿命产生很大的影响[3]。

目前,在气膜孔对气冷叶片强度和寿命影响方面主要围绕晶体取向和是否开孔对寿命的影响展开,代胜刚等[4]研究了DD6单晶涡轮冷却叶片模拟试样中气膜孔对蠕变寿命的影响,发现带气膜孔的蠕变要比不带气膜孔的蠕变寿命长,温度和应力对蠕变寿命都有一定的影响。卿华等[5]分别对带孔和不带孔的镍基单晶合金平板试样进行了蠕变性能实验研究,结果表明,气膜孔导致蠕变寿命下降,改变了试样中的应力分布,在孔附近产生了高应力,导致模拟实验蠕变寿命的降低。Koji[6]对带孔平板试样的蠕变行为进行了研究,得出带孔平板试样的蠕变应力与拉力的方向和平板的晶体取向有关。侯乃先等[7]基于晶体塑性理论和局部失效模型,提出了一种镍基单晶冷却叶片气膜孔的等效方法,对单胞模型进行蠕变及持久寿命分析。董建民等[8]研究了DD6单晶带涂层试样在1100℃空气气氛中分别进行了50h和100h热处理,然后在980℃/250MPa下进行持久实验,结果表明:随着热处理时间的延长,持久断口为韧窝断口,与合金标准试样断口特征类似。

而有关气膜孔分布对叶片持久性能影响的研究较少。在高温服役期间,蠕变变形是叶片失效的主要机制[9];叶片合金的蠕变/持久寿命作为发动机设计的关键参数之一,一直备受研究者关注。另外,结合目前多起一级涡轮叶片从气膜孔处开裂的故障分析表明,叶片失效是由于气膜孔加工造成的再铸层和微裂纹引起的,而掉块的叶片起源位置处气膜孔分布过密,对裂纹的形成有促进作用;因此,研究气膜孔的分布对叶片持久性能的影响,为气膜孔的合理分布提供参考,对先进航空发动机的可靠应用和寿命评估具有一定的借鉴作用。

本工作以DD6单晶高温合金为研究对象,通过对气膜孔分布进行重新设计,研究气膜孔分布对持久寿命的影响规律,采用断口微观和金相组织观察的方法分析了气膜孔分布对持久断裂行为的影响机制,并基于晶体塑性理论分析了不同孔分布下孔边分切应力的分布规律。

1 实验材料与方法实验所用原材料为国产第二代镍基单晶高温合金DD6,名义化学成分(质量分数/%)如下:Cr 4.3,Co 9,Mo 2,W 8,Ta 7.5,Re 2,Nb 0.5,Al 5.6,Hf 0.1,C 0.006,余量为Ni。DD6试样的毛坯由北京航空材料研究院提供,采用螺旋选晶法在高温度梯度真空定向凝固炉中制取单晶试棒,试样晶体取向为[001],所有毛坯均采用X射线劳厄背衍射法进行晶向检查,其偏角控制在10°之内。

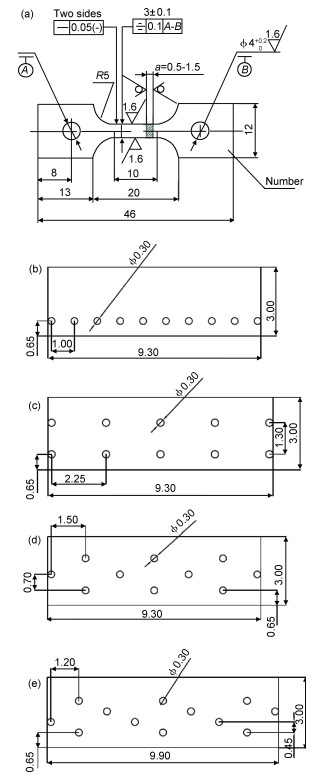

考虑了发动机涡轮叶片的结构特点及其工作环境,采用等厚度的薄板模拟了气冷单晶涡轮叶片的薄壁特点。本实验中试样分为两类:一类为不带孔的平板试样,另一类为带气膜孔的平板试样。结合目前故障叶片进气边气膜孔的分布特征,对气膜孔排列进行重新设计,无孔和带不同孔分布的平板持久试样示意图如图 1所示。采用电液束方法加工气膜孔,孔的数量基本保持不变,孔的大小与真实叶片气膜孔的大小一致(孔径为0.3mm)。

|

图1 DD6镍基单晶合金无孔和带不同孔分布的平板持久试样 (a)无孔;(b)1排孔;(c)2排孔;(d)3排孔;(e)4排孔 Fig.1 Endurance specimens with different distribution cooling holes of nickel-based single crystal superalloy DD6 (a)without cooling holes;(b)with single row cooling holes;(c)with two rows cooling holes;(d)with three rows cooling holes;(e)with four rows cooling holes |

利用带孔及不带孔的平板试样在980℃/300MPa条件下进行持久实验,采用JSM 5600型扫描电子显微镜对持久试样断口微观组织进行观察,用OLYMPUS PME3型光学显微镜对试样金相组织进行观察。采用Abaqus有限元分析不同孔分布下孔边分切应力的分布规律。

2 结果与分析 2.1 气膜孔分布对持久性能的影响表 1给出了[001]取向DD6单晶高温合金在980℃/300MPa条件下各试样的持久实验结果。由实验结果可得,无孔试样的平均持久寿命为90h,1排孔试样的平均持久寿命为104h,2排孔试样的平均持久寿命为97h,3排孔试样的平均持久寿命为86h,4排孔试样的平均持久寿命为69h,如表 2所示。可以看出,对于2~4排孔,加载载荷均为60MPa,随着气膜孔排数的增加,持久寿命呈规律性下降,这是由于气膜孔分布越来越密集,从而引起承载面积减小,应力集中越来越大,从而导致持久寿命进一步下降。

| No | Cooling hole | Stress rupture life/105cycles |

| A1 | Zero | 97 |

| A2 | Zero | 90 |

| A3 | Zero | 96 |

| A4 | Zero | 97 |

| A5 | Zero | 83 |

| A6 | Zero | 77 |

| A7 | Single row | 83 |

| A8 | Single row | 84 |

| A9 | Single row | 83 |

| A10 | Single row | 77 |

| A11 | Single row | 134 |

| A12 | Single row | 163 |

| A13 | Two rows | 88 |

| A14 | Two rows | 95 |

| A15 | Two rows | 91 |

| A16 | Two rows | 104 |

| A17 | Two rows | 107 |

| A18 | Three rows | 89 |

| A19 | Three rows | 92 |

| A20 | Three rows | 85 |

| A21 | Three rows | 78 |

| A22 | Three rows | 86 |

| A23 | Four rows | 72 |

| A24 | Four rows | 78 |

| A25 | Four rows | 77 |

| A26 | Four rows | 70 |

| A27 | Four rows | 72 |

| A28 | Four rows | 43 |

而带1排孔、2排孔试样的持久寿命与不带孔的持久寿命略长,可能有两方面原因:一是对于1排孔、2排孔试样,加载载荷分别为67.5,60MPa,而不带孔试样加载载荷为75MPa。对于不带孔截面的名义应力,不带孔试样仍为300MPa,而1排孔试样为270MPa,2排孔试样为240MPa,较不带孔试样低。二是对于1排孔和2排孔试样,出现了应力松弛情况,在单晶材料的应力与应变上产生了有利于提高材料蠕变寿命的变化,这与相关文献所述一致,气膜孔使得[001]取向单晶材料的应力三轴度产生有利于材料蠕变性能的变化,从而导致蠕变寿命变长[10, 11, 12]。

另外,在分析单晶材料的持久性能时,除了持久寿命以外还有一个重要指标就是伸长率,5种试样的伸长率测试结果如表 2所示。

| Cooling hole | Average life/h | Average extension rate/% |

| Zero | 90 | 40 |

| Single row | 104 | 20 |

| Two rows | 97 | 15 |

| Three rows | 86 | 9 |

| Four rows | 69 | 8 |

从表 2可以看出,气膜孔的存在对单晶材料的伸长率影响较大。无孔时平均伸长率达到40%,是1排孔试样的2倍。随着孔排数的增加,平均伸长率呈规律性下降,到4排孔时平均伸长率仍低于3排孔,但已经较为接近;因此可以推断1排孔、2排孔试样的持久寿命比无孔试样略长的原因主要是由于1排孔、2排孔试样的实际加载载荷相对无孔试样较低。

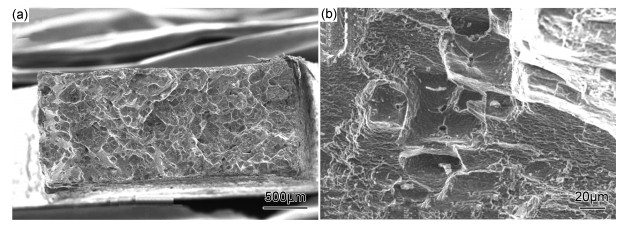

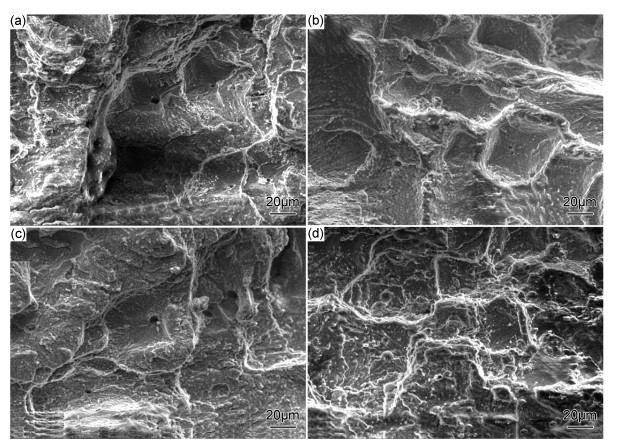

2.2 气膜孔分布对持久断裂行为的影响图 2为不带孔试样的断口宏微观形貌。可见断口较平齐,微观观察断口上分布着大量类似方形的小平面,方形小平面特征是单晶高温合金在高温蠕变持久条件下微孔聚集型断裂的典型特征[13, 14]。小平面与小平面之间以韧窝或撕裂棱连接,在方形小平面中心有一个小圆孔,这些圆孔可能为高温合金在凝固过程中形成的显微疏松和气孔。这些原始微孔在高温应力的作用下产生应力集中,一旦在微孔的周围生成裂纹,之后会以相对较快的速率进一步扩展,从而引起其他微孔周围也生成裂纹,并最终导致断裂。

|

图2 不带孔试样的断口形貌 (a)断口低倍形貌;(b)方形小平面 Fig.2 Appearance of the fracture surface of the specimen without cooling holes (a)low-power appearance;(b)square-shaped facets |

Hopgood等[15]对SRR99单晶合金的蠕变性能进行了研究,结果表明:SRR99单晶合金的蠕变断裂特征为方形小平面以及被方形小平面所包围的微孔,方形小平面为合金中的显微疏松在其周围生成裂纹并扩展所致。

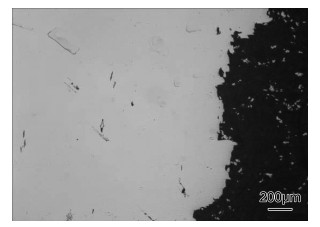

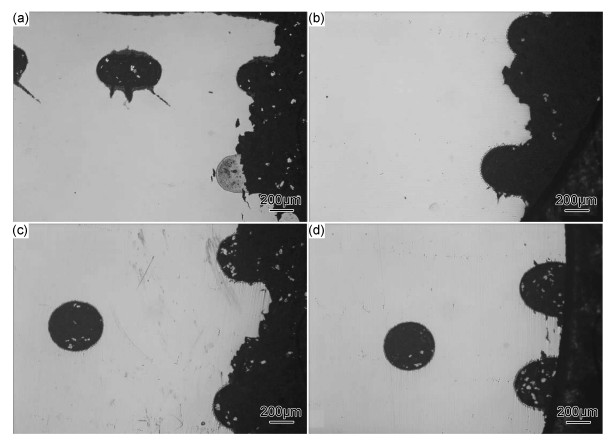

从断口附近截取纵截面金相组织进行观察。可以看出,断口附近的纵截面上存在心部裂纹,如图 3所示,说明在980℃/300MPa持久实验条件下,试样首先在心部区域的原始微孔附近产生裂纹,随着心部裂纹的进一步增加,横截面上实际应力增大,导致最终断裂。

|

图3 不带孔试样断口附近的金相组织 Fig.3 Metallurgical structure near the fracture surface of the specimen without cooling holes |

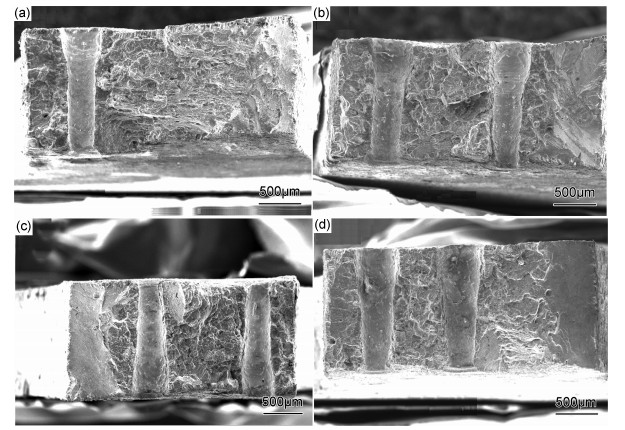

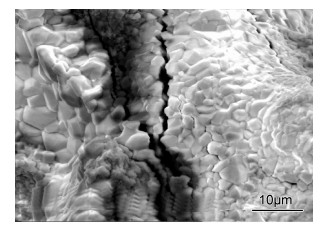

图 4和图 5分别为不同气膜孔分布条件下各试样的断口宏微观形貌。可以看出,带孔试样断口特征与不带孔试样断口特征差异显著:断口整体氧化均较严重,韧窝特征增多,方形小平面特征减少;可见从气膜孔两侧发出的撕裂棱线,由此可知开裂首先从气膜孔附近起源,当裂纹扩展至试样边缘,试样被瞬间拉断,因此,断口呈一定的晶体学平面特征[16]。在气膜孔附近的区域内,还可观察到二次裂纹和尖晶石状的氧化物,如图 6所示。由于气膜孔周围存在应力集中,持久变形主要发生在孔的局部区域,远离气膜孔区域可以看到滑移面和韧窝特征,试样最终从此处断裂,且随着气膜孔排数的增多,瞬断区的面积也逐渐增大;因此,气膜孔对试样的断裂形式具有较大影响,从而影响了试样的持久寿命。

|

图4 带不同气膜孔分布持久试样断口低倍形貌 (a)1排孔;(b)2排孔;(c)3排孔;(d)4排孔 Fig.4 Appearance of the fracture surface of the specimens with different distributions (a)with single row cooling holes;(b)with two rows cooling holes;(c)with three rows cooling holes;(d)with four rows cooling holes |

|

图5 各持久试样断口上的小平面特征 (a)1排孔;(b)2排孔;(c)3排孔;(d)4排孔 Fig.5 Facets at the fracture surface of the specimens with different distributions (a)with single row cooling holes;(b)with two rows cooling holes;(c)with three rows cooling holes;(d)with four rows cooling holes |

|

图6 气膜孔附近二次裂纹及氧化形貌 Fig.6 Appearance of secondary cracks and oxidation near the cooling holes |

由于气膜孔的存在,在带气膜孔试样的孔周围形成高应力区,导致带孔试样裂尖处的原子键破坏速率相对比无孔试样快。随着高温下热激活作用增强,在气膜孔附近区域晶体内部开始形成大量的位错,晶体畸变加速,在较高的临界切应力下位错发生滑移和攀移,晶体沿滑移面向低应力区快速断裂[17]。

从断口附近截取纵截面金相组织进行观察。可以看出,带孔的持久试样断口附近的纵截面上几乎没有心部裂纹出现,如图 7所示,断口附近气膜孔周围均可见裂纹及氧化的形貌,首先在孔的局部区域发生开裂,最后在远离孔的位置发生断裂,与上述断口微观特征相对应;因此,带孔的持久试样断裂方式不是微孔聚集型断裂,而主要是由气膜孔处存在应力集中引起的断裂。

|

图7 带不同气膜孔分布的持久试样断口附近的金相组织形貌 (a)1排孔;(b)2排孔;(c)3排孔;(d)4排孔 Fig.7 Metallurgical structure near the fracture surfaces of the specimens with different distributions (a)with single row cooling holes; (b)with two rows cooling holes; (c)with three rows cooling holes;(d)with four rows cooling holes |

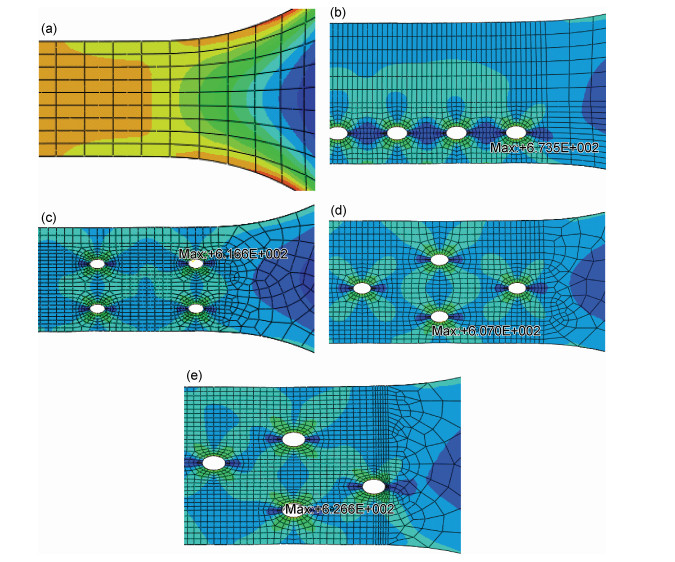

图 8给出了5种试样的有限元应力分布图,由图 8可知:由于气膜孔的存在,最大分切应力集中分布在气膜孔边缘,分切应力较大区域在气膜孔周边呈蝴蝶形放射状分布,非蝴蝶形区域分切应力值较小,表明在气膜孔周边明显存在应力集中。

|

图8 5种试样的有限元应力分布图 (a)不带孔;(b)1排孔;(c)2排孔;(d)3排孔;(e)4排孔 Fig.8 Finite element stress distribution of the specimens with different distributions (a)without cooling holes;(b)with single row cooling holes;(c)with two rows cooling holes;(d)with three rows cooling holes;(e)with four rows cooling holes |

4种带孔试样断裂位置情况对比见表 3,由表 3可知,对于无孔试样,其断裂位置、形状与实验结果一致。对于1排孔试样断裂位置有两处,分别为第2列孔与第3列孔处,有限元分析结果虽然显示应力最大点在第1列孔处,但第2列孔与第3列孔周处应力分布较为集中,平均应力较大。对2排孔试样断裂位置同样有两种情况,分别位于第1列孔与第2列孔处,有限元结果显示应力最大点在第1列孔处,同时第1列孔与第2列孔周平均应力较大。3排孔与4排孔试样断裂位置均为第2列孔处,有限元分析结果与实验结果相吻合。

| Cooling hole | Finite element calculation | Experiment |

| Single row | 2,3 | 2,3 |

| Two rows | 2 | 1,2 |

| Three rows | 2 | 2 |

| Four rows | 2 | 2 |

(1)在980℃/300MPa条件下,气膜孔的分布对单晶高温合金的持久寿命具有显著影响;随着气膜孔排数的增加,持久寿命呈规律性下降,而带1排孔、2排孔试样的持久寿命与不带孔的持久寿命略长。

(2)带孔和不带孔试样的断口宏微观和金相组织形貌表明:不带孔试样为微孔聚集型断裂,断口附近的纵剖面上存在心部裂纹;带孔试样不是微孔聚集型断裂,而主要是由气膜孔处存在应力集中引起的,断口附近的纵剖面上几乎没有心部裂纹出现。

(3)基于晶体塑性理论分析了不同孔分布下孔边分切应力的分布规律,模拟结果显示在气膜孔周边存在应力集中和应力重分布,数值模拟分析结果与试样的断裂位置及形貌吻合。

| [1] | HEAi-jie, LIShi-feng, LUOQiu-sheng, 等. Experimental investigation on tension behavior of DD6 single crystal thin-walled cylindrical specimen under high temperature[J]. Journal of Aerospace Power,2012, 27 (2) : 255 –259. 何 爱杰, 李 世峰, 罗 秋生, et al. 高温下DD6单晶气冷叶片模拟试样拉伸性能实验[J]. 航空动力学报,2012, 27 (2) : 255 –259. |

| [2] | 张丽辉, 唐定忠, 曹雪刚. 单晶高温合金损伤与断裂特征研究[J]. 失效分析与预防,2012, 7 (3) : 148 –152. ZHANG Li-hui, TANG Ding-zhong, CAO Xue-gang. Damage and fracture characteristics of single crystal superalloy[J]. Failure Analysis and Prevention,2012, 7 (3) : 148 –152. |

| [3] | NUNEZ J E, GLINKA G. Analysis of non-localized creep induced strains and stresses in notches[J]. Engineering Fracture Mechanics,2004, 71 (12) : 1791 –1803. |

| [4] | 代胜刚, 殷玲, 卿华. DD6单晶冷却涡轮叶片模拟试样蠕变寿命研究[J]. 燃气涡轮实验与研究,2011, 24 (4) : 36 –39. DAI Sheng-gang, YIN Ling, QING Hua. Creep life study on the modeling specimen of DD6 single crystal cooling turbine blade[J]. Gas Turbine Experiment and Research,2011, 24 (4) : 36 –39. |

| [5] | 卿华, 江和甫, 温卫东, 等. 镍基单晶合金气冷叶片模拟试样的蠕变性能研究[J]. 航空动力学报,2007, 22 (5) : 773 –778. QING Hua, JIANG He-fu, WEN Wei-dong, et al. Study on the creep behavior of model specimens of nickel-based single crystal air-cooled blades[J]. Journal of Aerospace Power,2007, 22 (5) : 773 –778. |

| [6] | KOJI K. Effect of plastic anisotropy on the creep strength of single crystals of a nickel-based superalloy[J]. Metallurgical and Materials Transactions A,2000, 31 (2) : 421 –430. |

| [7] | 侯乃先, 虞跨海, 岳珠峰. 单晶冷却叶片气膜孔附近的蠕变持久寿命分析[J]. 稀有金属材料与工程,2008, 37 (4) : 625 –628. HOU Nai-xian, YU Kua-hai, YUE Zhu-feng. Creep life analysis around film hole of nickel-based single crystal cooling blade[J]. Rare Metal Materials and Engineering,2008, 37 (4) : 625 –628. |

| [8] | 董建民, 李嘉荣, 牟仁德, 等. 高温热处理对带热障涂层DD6单晶高温合金互扩散行为及持久断裂特征的影响[J]. 材料工程,2014 (6) : 51 –55. DONG Jian-min, LI Jia-rong, MU Ren-de, et al. Effect of high temperature heat treatment on elements interdiffusion behavior and stress rupture characteristics of DD6 single crystal superalloy with thermal barrier coatings[J]. Journal of Materials Engineering,2014 (6) : 51 –55. |

| [9] | 袁超, 郭建亭. 定向凝固镍基高温合金DZ17G的持久寿命[J]. 材料工程,2002 (5) : 1 –3. YUAN Chao, GUO Jian-ting. Endurance life of a directionally solidified nickel-base superalloy DZ17G[J]. Journal of Materials Engineering,2002 (5) : 1 –3. |

| [10] | YU Q M, WANG Y L, WEN Z X, et al. Notch effect and its mechanism during creep rupture of nickel-base single crystal superalloys[J]. Materials Science and Engineering: A,2009, 520 (1-2) : 1 –10. |

| [11] | LUKAS P, PRECLIK P, CADEK J. Notch effects on creep behaviour of CMSX-4 superalloy single crystals[J]. Materials Science and Engineering: A,2001, 298 (1-2) : 84 –89. |

| [12] | BASOALTO H C, ARDAKANI M, GHOSH R N, et al. Multiaxial lifetime predictions of single-crystal superalloys: use of reference stresses[J]. Materials and Manufacturing Processes,2002, 17 (4) : 519 –528. |

| [13] | 刘丽荣, 金涛, 赵乃仁, 等. 一种Ni基单晶高温合金[001] 方向的持久性能与断裂行为[J]. 金属学报,2004, 40 (8) : 858 –862. LIU Li-rong, JIN Tao, ZHAO Nai-ren, et al. Stress rupture properties and fracture behavior of a Ni base single crystal superalloy along[001] direction[J]. Acta Metallurgica Sinica,2004, 40 (8) : 858 –862. |

| [14] | 张兵, 刘德林, 陶春虎, 等. 表面再结晶对单晶高温合金SRR99 中温持久性能及断裂行为的影响[J]. 航空材料学报,2012, 32 (6) : 85 –89. ZHANG Bing, LIU De-lin, TAO Chun-hu, et al. Influence of surface recrystallization on intermediate-temperature stress rupture property and fracture behavior of single crystal superalloy SRR99[J]. Journal of Aeronautical Materials,2012, 32 (6) : 85 –89. |

| [15] | HOPGOOD A A, MARTIN J W. The creep behaviour of a nickel-based single-crystal superalloy[J]. Materials Science and Engineering:A,1986, 82 (1-2) : 27 –36. |

| [16] | 胡春燕, 刘新灵, 陶春虎. DD6单晶高温合金低周疲劳断裂特征的研究[J]. 失效分析与预防,2014, 9 (4) : 224 –227. HU Chun-yan, LIU Xin-ling, TAO Chun-hu. Low-cycle fatigue fracture features of single crystal superalloy DD6[J]. Failure Analysis and Prevention,2014, 9 (4) : 224 –227. |

| [17] | 艾兴, 高行山, 温志勋, 等. DD6镍基单晶合金气膜孔薄壁平板高温蠕变性能[J]. 航空动力学报,2014, 29 (5) : 1197 –1203. AI Xing, GAO Hang-shan, WEN Zhi-xun, et al. Creep behavior of thin-walled plate with cooling holes of nickel-based single crystal superalloy DD6 under high temperature[J]. Journal of Aerospace Power,2014, 29 (5) : 1197 –1203. |

2016, Vol. 44

2016, Vol. 44