文章信息

- 袁有录, 李铸国

- YUAN You-lu, LI Zhu-guo

- 原位自生WC增强Fe基涂层的组织及干滑动摩擦磨损性能

- Microstructure and Dry Sliding Friction and Wear Properties of In-situ Synthesized WC Reinforced Fe-based Coating

- 材料工程, 2016, 44(5): 47-53

- Journal of Materials Engineering, 2016, 44(5): 47-53.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.05.008

-

文章历史

- 收稿日期: 2014-12-22

- 修订日期: 2015-11-12

2. 上海交通大学 材料科学与工程学院 上海市激光制造与材料改性重点实验室, 上海 200240

2. Shanghai Key Laboratory of Materials Laser Processing and Modification, School of Materials Science and Engineering, Shanghai Jiao Tong University, Shanghai 200240, China

碳化钨(WC)因具有硬度高、弯曲强度大、极强的耐磨性等优异的物理性能,被广泛用于硬质合金的制造[1]。采用表面技术在金属表面制备硬质合金涂层,是一种既可简化生产工艺、降低成本,又可提升性能、拓展金属应用领域的重要方法[2];其中涂层硬质相可采用原位合成或外加获得。与外加法相比,通过原位反应获得的增强相具有内部缺陷少、表面清洁无污染、与金属基体润湿性好、结合强度高等优点,是材料领域研究的热点之一[3, 4]。

目前利用原位合成法制备涂层中,其增强相多为强碳化物形成元素,如TiC,SiC,TiB2等[5, 6]。而有关原位合成WC的报道则较少,其原因是W是弱碳化物形成元素,不容易与碳发生反应,在动力学上需要较长的反应时间[7],因此如何延长反应熔体在液相区间的停留时间,保障原位反应W+C=WC得以充分进行是获得WC的关键。在金属表面涂层中利用原位反应获得硬质增强WC相,与块体金属材料中获得硬质增强相的技术有明显不同[8, 9],它既需要保证涂层的高温以保证WC原位合成的动力学条件,又要避免高温对金属基材的损害;因此,涂层中原位生成硬质增强相的方法受到了严格的限制。

本工作利用等离子熔覆设备,通过对涂层辅以保温来延长其在液相区间停留时间,成功获得WC增强铁基涂层。利用SEM,EDS,XRD观察分析了涂层的组织结构及涂层中原位合成WC的生长特征,并考察了涂层的干滑动摩擦磨损性能,以期为进一步探索原位合成WC/Fe涂层及其摩擦学性能提供参考。

1 实验 1.1 涂层的制备制备涂层的基板为100mm×50mm×5mm的Q235A钢板,表面喷砂处理后用丙酮清洗。表 1为制备WC/Fe涂层的粉末原料及成分。共设计了两种混合比例(质量分数/%)来开展对比研究:(1) 15W,1.05C,其余为Fe-30Ni(以下简称15W-1C-Fe-30Ni);(2)30W,2.1C,其余为Fe-30Ni(以下简称30W-2C-Fe-30Ni)。C的比例根据以下反应式:

|

(1) |

由此确定,WC中W与C的原子数比为1∶1,质量比为15.3∶1。考虑到C在等离子束中的烧损,其实际称重比理论值增加5%。

| Powder | C | Cr | Ni | W | S | P | Fe |

| Fe-30Ni | 0.02 | 0.05 | 30 | — | 0.03 | 0.06 | Bal |

| W | — | — | — | ≥99.8 | — | — | — |

| C | ≥99.85 | — | — | — | — | — | — |

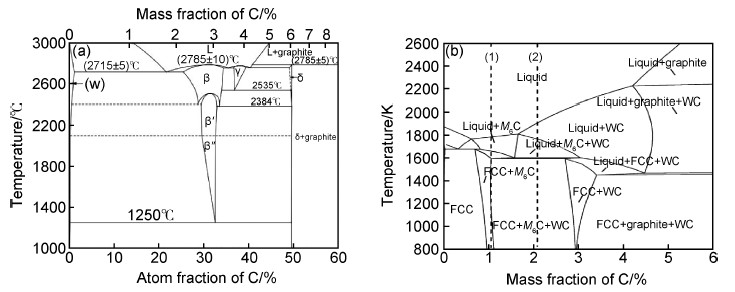

图 1(a)为W-C二元相图[1]。可以看到,随着碳含量的增加,W与C可生成WC1-x,W2C,WC三种碳化钨组织。当混合Fe-30Ni合金粉末后,涂层成分变为Fe-Ni-W-C系合金。当涂层从液相冷却至固相时,其组织依Fe-Ni-W-C多元体系转变。图 1(b)所示为利用热力学平衡相图计算软件Thermo-calc对Fe-Ni-W-C体系物相转变计算结果。可以看到:按设计比例(1)制备涂层的组织组成为奥氏体γ和复合碳化物M6C;按设计比例(2)制备涂层的组织组成为γ,M6C,WC。计算结果表明设计比例(2)可获得WC。

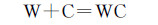

图 2所示为预敷粉末等离子束原位冶金工艺原理图。主要组成为PTA-200A电源、机构运动控制CNC系统、离子炬、离子气与保护气(Ar)、保温瓷壁。制备涂层时,首先按设计比例称取粉末并烘干,搅拌均匀后装入黏结在Q235基板上的保温瓷壁中并压实。加热时,先用非转移等离子弧(简称“非弧”)对保温瓷壁中表层粉末进行预熔化(因非弧的离子流力等较低,可避免轻质粉末溅出),然后再切换至转移等离子弧(简称“转弧”)加热,由于转弧温度较高(10000~15000℃),可使内部粉末迅速熔化并与基体产生冶金结合,最后使涂层熔体在保温瓷壁的作用下在液相区间停留一定时间,获得W与C合成反应所需的动力学时间。主要参数为:非弧电流In=30A,转弧电流It=80A,持续加热时间6~8s,等离子弧喷嘴与基板之间的距离10mm,离子气与保护气流量分别为3,9L/min。

|

图2 预敷粉末等离子束原位冶金过程 Fig.2 Plasma in-situ metallurgical process of pre-coated powder |

涂层组织及磨损后表面形貌用JSM-6510LA型扫描电镜分析。涂层组织及磨粒的元素组成用Inca X-Max 能谱仪分析。涂层物相组成用DX-2700X型X射线衍射仪分析。涂层硬度用HV1000型显微硬度计测量,载荷为2.94N,加载时间10s。

涂层的干滑动摩擦实验在M-2000型试验机上进行。载荷为300N,滑动速率为0.836m/s,滑动距离为500m。涂层试样尺寸30mm×7mm×5mm,表面粗糙度Ra≤0.6μm。对摩样(偶件)为T10钢轮,内外径分别为φ40mm和φ16mm,厚度10mm。经调质处理后洛氏硬度(60±1)HRC,表面粗糙度Ra≤0.8μm。摩擦因数由试验机自动采集,采集频率为100次/s。摩擦温升由试验机自带红外测温仪自动测量记录(测温范围0~500℃)。

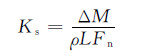

涂层的磨损率采用体积磨损率表征,计算式为[10]:

|

(2) |

式中:Ks是体积磨损率,mm3/Nm;ΔM是涂层摩擦过程中的质量损失,mg,用MettlerAG204型电子分析天平称量(精度0.1mg);ρ是涂层的密度,g/cm3,采用浸水法测量计算;Fn是外加载荷,N;L是摩擦距离,m。

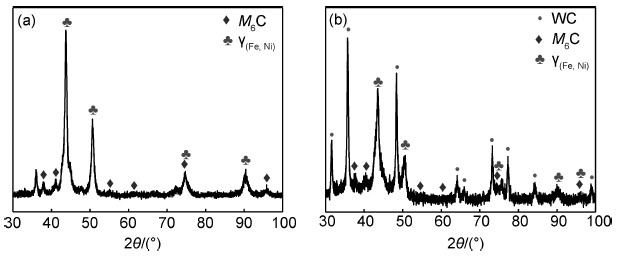

2 结果与讨论 2.1 涂层的组织结构图 3为两种比例粉末制备涂层的XRD分析结果。可以看到:第一种粉末15W-1C-Fe-30Ni制备涂层的主要物相组成为奥氏体γ(Fe,Ni)和复合碳化物M6C,没有检测出WC,且γ(Fe,Ni)的衍射强度远大于M6C,说明涂层主要组织为γ(Fe,Ni);第二种粉末30W-2C-Fe-30Ni制备涂层的主要物相组成为γ(Fe,Ni),M6C,WC,说明第二种粉末不仅可以合成出WC,而且WC的强度稍大于组织γ(Fe,Ni)。另外没有检测出W2C和WC1-x。可以看到,实验结果与Thermo-calc计算的结果较吻合(图 1(b))。

|

图3 复合涂层的X射线衍射图 (a)15W-1C-Fe-30Ni;(b)30W-2C-Fe-30Ni Fig.3 XRD patterns of the composite coating (a)15W-1C-Fe-30Ni;(b)30W-2C-Fe-30Ni |

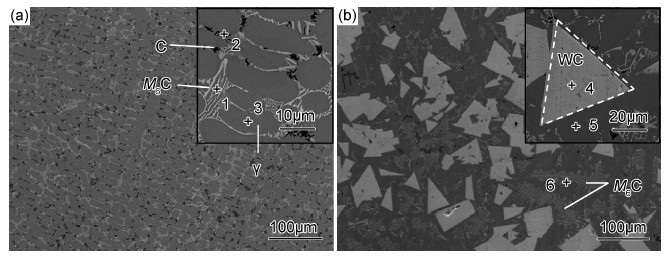

图 4为两种比例粉末制备涂层的组织结构。可以看到,粉末15W-1C-Fe-30Ni制备涂层的组织由黑白混杂网状组织围绕深灰色晶粒组成(图 4(a)高倍图)。三种组织(编号1~3)的EDS分析结果见表 2,同时结合涂层的XRD分析结果可知:组织1析出于晶界边缘,为层状特征,主要元素有Fe,W,C,Ni,应为复合碳化物M6C (M=W,Fe,Ni),其近似组成为25W-52Fe-9Ni-13C(原子分数/%);组织2也析出于晶界边缘,其碳含量较高,且为黑色,应为过剩石墨,并混有一定量Fe,Ni,W;组织3内部无杂色,主要元素组成为Fe,Ni,应为初生奥氏体γ(Fe,Ni)晶粒。为了方便表达,由粉末15W-1C-Fe-30Ni制备的涂层用WC-0/Fe表示,其中0表示涂层中没有合成出WC。

|

图4 涂层组织的SEM及EDS分析 (a)15W-1C-Fe-30Ni;(b)30W-2C-Fe-30Ni Fig.4 SEM and EDS analysis of microstructure of the coating (a)15W-1C-Fe-30Ni;(b)30W-2C-Fe-30Ni |

由粉末30W-2C-Fe-30Ni制备涂层中包含白色三角形块体、鱼骨状组织、深灰色基体三种组织(编号4~6)。各组织EDS分析结果见表 2,结合涂层XRD分析结果可知:组织4白色三角形块体中W与C的原子比为4∶5,接近于1∶1,应为WC;组织5主要由Fe,Ni组成,颜色呈深灰色,在涂层中比例也较多,应为基体γ(Fe,Ni);组织6为鱼骨状形貌,主要元素为Fe,W,C,Ni,应为M6C(M=W,Fe,Ni),其近似组成为27W-49Fe-13Ni-11C。同样为了方便表达,由粉末15W-1C-Fe-30Ni制备的涂层用WC-13/Fe表示,其中13代表涂层中原位合成WC的平均含量为13 %(体积分数) (由图形分析测量软件ImageJ测量)。

| Particle | C | W | Fe | Ni | ||||

| Mass fraction/% | Atom fraction/% | Mass fraction/% | Atom fraction/% | Mass fraction/% | Atom fraction/% | Mass fraction/% | Atom fraction/% | |

| 1 | 1.92 | 13.24 | 56.39 | 25.40 | 35.36 | 52.43 | 6.33 | 8.93 |

| 2 | 22.34 | 58.92 | 6.57 | 1.13 | 57.63 | 32.69 | 13.46 | 7.26 |

| 3 | 0.35 | 1.72 | 7.51 | 2.41 | 66.76 | 70.41 | 25.38 | 25.47 |

| 4 | 7.52 | 55.44 | 92.48 | 44.56 | — | — | — | — |

| 5 | 0.36 | 1.76 | 7.04 | 2.25 | 67.35 | 70.75 | 25.25 | 25.54 |

| 6 | 1.87 | 13.23 | 58.53 | 27.05 | 32.34 | 49.21 | 7.26 | 10.51 |

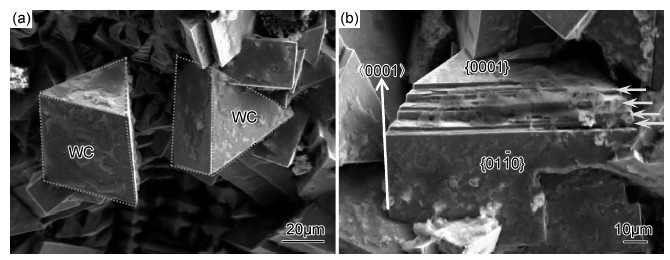

图 5(a)为涂层内部原位自生WC的生长形貌(涂层基体经深腐蚀去除,HCl∶C2H5OH=1∶1,>24h)。可以看到,原位自生的WC生长为正三棱柱体,其上下底面为等边三角形,侧面为矩形。图 5(b)为涂层表层WC生长形貌,由于表层冷却速率快,某些WC会因来不及生长而停止长大;且由于表层成分偏析相对较大,某些WC生长过程中会因所需溶质不足而停止生长,所以,涂层表层WC形貌会记录其生长过程。可以发现,WC三棱柱 (0001) 面上有许多台阶,说明原位自生的WC晶体应为沿〈0001〉方向,在(0001)晶面层状堆叠生长。

|

图5 WC在涂层中的生长形态 (a)正三棱柱体;(b)层状生长 Fig.5 Growing morphology of WC in the coating (a)normal trigonal prism;(b)laminar growth |

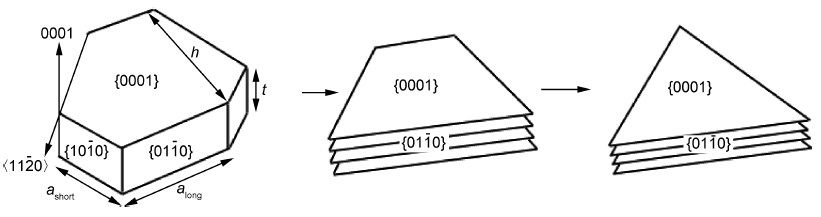

图 6为原位自生WC柱体生长示意图[11, 12, 13]。涂层中原位自生的WC为六方晶系结构,空间群为P-6m2,晶格常数a=b=0.2906nm,c=0.2837nm,α=β=90°,γ=120°。原子W在(0,0,0)位置,C在(0.0839,0.1453,0.1419nm)即(+1/3,+2/3,+1/2)位置。这种非中心对称结构使WC晶体的不同晶面具有不同的生长速率。首先,沿〈0001〉方向,定义WC晶体的横向形状因子为r,它是三条长边along和三条短边ashort和之比,即r=∑ashort/∑along,r取值在0到1之间,当ashort=0时,r=0,这时WC晶体底面生长为三角形;当ashort=along时,r=1,这时WC晶体底面生长为六边形。因此,r代表不同柱面表面能各向异性的程度,用来描述WC晶体底面如何转变为三角形结构。其次,沿柱体长度方向定义k为纵向形状因子,k=t/h。

WC晶体横向形状因子r与长边所在晶面族{01

WC柱体纵向形状因子k与底面和长边所在晶面的表面能δbase和δlong有关,即k=2δbase(2r+1)/3δlong(r+1)。这表明WC柱体纵向生长尺寸受底面表面能δbase和长边所在晶面族{01

|

图6 WC层状生长示意图 Fig.6 Schematic diagram of laminar growth of WC |

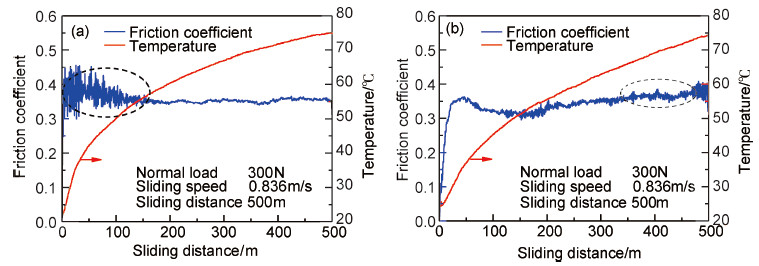

图 7为两种涂层在压力300N,滑动速率0.836m/s,干滑动摩擦距离500m条件下,涂层摩擦因数及摩擦温升随滑动距离的变化。可以看到,原位合成有WC增强涂层WC-13/Fe与无WC涂层WC-0/Fe的摩擦因数变化规律不同:WC-0/Fe摩擦因数在起始阶段波动较大,随着滑动距离的增加(>150m),摩擦因数的波动逐渐减小,直至稳定在某一恒定值,表明无WC涂层干滑动摩擦过程中的稳定性逐渐增大;WC-13/Fe涂层摩擦因数在起始阶段无较大波动,但随着滑动距离的增加(>150m),涂层摩擦因数的波动幅度逐渐增大,即摩擦过程中的稳定性逐渐降低。同时,两种涂层摩擦过程中的温升均逐渐增加,但原位合成有WC涂层摩擦过程中的最大温升73.4℃,低于无WC涂层的最大温升74.3℃。

|

图7 涂层摩擦因数与温度随滑动距离的变化 (a)WC-0/Fe;(b)WC-13/Fe Fig.7 Variation of friction coefficient and temperature with sliding distance (a)WC-0/Fe;(b)WC-13/Fe |

两种材料接触摩擦时,由于微观尺度下各自表面存在凹凸不平,因此两种材料可近似为多点接触。由于干滑动摩擦时的载荷较高(300N),因而在摩擦面的真实接触点上所受到的应力远高于名义接触应力。所以实际接触点上的温度(闪点温度)也就远高于实验所测的平均温度[14]。

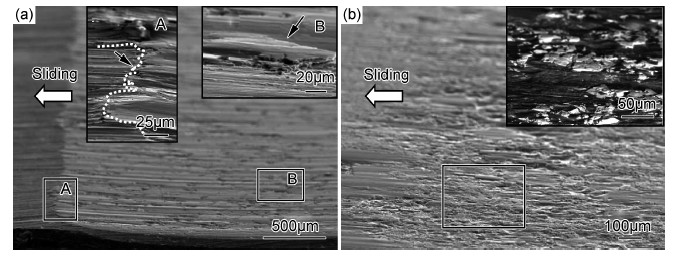

图 8为涂层WC-0/Fe和WC-13/Fe在压力300N,滑动速率0.836m/s,干滑动500m后的磨损面。为了方便观察,对涂层磨损面倾斜了一定角度。可以看到,两个涂层磨损表面特征不同:1)涂层WC-0/Fe磨损面最低位置与其初始位置相比下降了近100μm,而WC-13/Fe磨损面位置与其初始位置相比没有明显的减少,测量WC-0/Fe的磨损量为26.5mg,WC-13/Fe的磨损量为2.8mg,由式(2)计算得到WC-0/Fe和WC-13/Fe的磨损率分别为225×10-7mm3/Nm和21×10-7mm3/Nm,可知原位合成有WC涂层的耐磨性是无WC涂层的近11倍; 2)图 8(a)A区高倍图显示,沿滑动方向,在磨痕与初始面交接处涂层磨损面隆起一定厚度,这是因为由摩擦引起表面温度持续增加(图 7),而实际接触面上的闪点温度更高,温度升高引起涂层表面软化,造成WC-0/Fe表面发生严重塑性变形,随着滑动距离增加,涂层表面磨损加剧,质量损失增大,涂层与配副轮接触面积增加,剪切作用力增大,又加剧了涂层的磨损,使摩擦温度继续增大,涂层表面塑性流变层增加,发生了严重的层状剥离(图 8(a)B区高倍图),这些塑性较低的剥离层在涂层与配副轮之间可起到一定润滑作用,从而WC-0/Fe涂层摩擦因数波动越来越小(图 7(a));3)图 8(b)高倍图显示,WC-13/Fe涂层表面WC颗粒凸出,其周围基体表面凹陷,这是因为涂层中WC颗粒的平均硬度为1113HV0.3,基体硬度为390HV0.3,而配副轮硬度为720HV0.3,三者之间的硬度关系为WC > 配副轮 >涂层基体,同时WC具有较大的红硬性,虽然接触面闪点温度很高,WC也不会发生表面软化现象,所以相同条件下WC质量损失远小于其周围的基体材料,从而WC周围的基体逐渐减少,WC逐渐凸出涂层表面,随着凸出WC的增加,阻碍涂层与配副轮之间的相对滑动的阻力增加,从而造成摩擦因数波动增大(图 7(b))。

|

图8 涂层磨损表面形貌特征 (a)WC-0/Fe;(b)WC-13/Fe Fig.8 Worn surface of coating (a)WC-0/Fe;(b)WC-13/Fe |

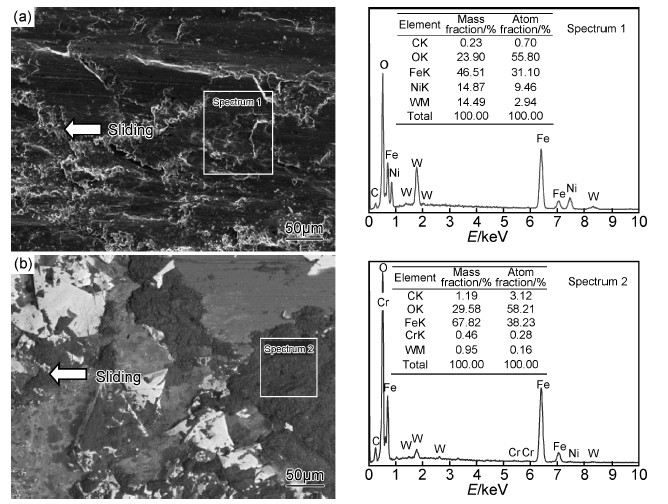

图 9为两种涂层表面磨损形貌垂直观察。可以看到:1)涂层WC-0/Fe磨损面为片层状,属典型黏着磨损特征,EDS分析结果显示黏附层中氧含量为55% (原子分数,下同)>30.29%[15],因此伴随有氧化磨损;2)WC-13/Fe涂层表面的磨粒为团聚状,属磨粒磨损特征,磨粒中氧含量为58.21%>30.29%[15],因此也伴随有氧化磨损。铁的含量也较高,没有检测出镍,但有铬。说明表面磨粒主要来自配副轮(T10钢),因为当凸出的硬质相WC对配副轮表面进行犁削时,那些被犁削的配副轮材料进入接触面,在对涂层表面产生磨粒磨损的同时部分被黏附在涂层表面。

|

图9 涂层磨损面EDS分析 (a)WC-0/Fe;(b)WC-13/Fe Fig.9 EDS analysis of worn surface of coatings (a)WC-0/Fe;(b)WC-13/Fe |

(1)以Fe-Ni-W-C系合金粉末为原料,采用等离子束原位冶金工艺在普通结构钢表面原位合成出WC增强Fe基涂层,粉末原料中W和C的含量分别为30%和2.1%。

(2)涂层中原位自生的WC生长特征为正三棱柱结构,WC晶体生长时沿〈0001〉方向,在(0001)晶面层状堆叠生长,最大尺寸接近60μm,属粗晶WC。

(3)原位合成有WC增强Fe基涂层中,由于WC与基体之间硬度相差较大,相同磨损条件下,基体质量损失远多于WC,因此WC周围的基体逐渐减少,WC颗粒逐渐凸出涂层表面,随着凸出WC的增加,涂层的耐磨性增加。无WC增强涂层WC-0/Fe的磨损机理主要为犁削、黏着磨损、氧化磨损,而原位合成有WC增强涂层WC-13/Fe的磨损机理主要为磨粒磨损和氧化磨损。

| [1] | 羊建高, 谭敦强, 陈颢. 硬质合金[M]. 长沙: 中南大学出版社, 2012 : 1 -2. |

| [2] | 徐滨士, 马世宁, 朱绍华, 等. 表面工程与再制造工程的进展[J]. 中国表面工程,2001, 14 (1) : 8 –14. XU Bin-shi, MA Shi-ning, ZHU Shao-hua, et al. Progress of surface engineering and remanufacture engineering in the new century[J]. China Surface Engineering,2001, 14 (1) : 8 –14. |

| [3] | 肖代红, 黄伯云. 原位合成钛基复合材料的最新进展[J]. 粉末冶金技术,2008, 26 (3) : 217 –223. XIAO Dai-hong, HUANG Bo-yun. New progress on in situ titanium matrix composites[J]. Powder Metallurgy Technology,2008, 26 (3) : 217 –223. |

| [4] | 张瑞英, 陈素娟, 史志铭, 等. Mg对原位合成TiC-Al2O3/Al复合材料组织与耐磨性的影响[J]. 材料工程,2014 (10) : 65 –70. ZHANG Rui-ying, CHEN Su-juan, SHI Zhi-ming, et al. Effect of Mg on microstructures and abrasive resistance of in-situ synthesis TiC-Al2O3/Al composites[J]. Journal of Materials Engineering,2014 (10) : 65 –70. |

| [5] | 牛立斌, 王晓刚, 樊子民. 工艺参数对原位合成WCp增强铁基复合材料的影响[J]. 材料热处理学报,2014, 35 (3) : 24 –29. NIU Li-bin, WANG Xiao-gang, FAN Zi-min. Effect of process parameters on in-situ synthesis of WCp/Fe composites[J]. Transactions of Materials and Heat Treatment,2014, 35 (3) : 24 –29. |

| [6] | 吕维洁, 郭相龙, 王立强, 等. 原位自生非连续增强钛基复合材料的研究进展[J]. 航空材料学报,2014, 34 (4) : 139 –146. LU Wei-jie, GUO Xiang-long, WANG Li-qiang, et al. Progress on in-situ discontinuously reinforced titanium matrix composites[J]. Journal of Aeronautical Materials,2014, 34 (4) : 139 –146. |

| [7] | CHI J, LI H Q, ZHAO J, et al. Coarse-grained WC-Fe hardmetals with high hardness fabricated by direct current arc in situ metallurgy[J]. Journal of Materials Engineering and Performance,2014, 23 (11) : 3859 –3866. |

| [8] | 牛立斌, 许云华, 武宏, 等. 原位合成WC颗粒与钨丝混杂增强铁基复合材料[J]. 中国有色金属学报,2009, 19 (12) : 2149 –2154. NIU Li-bin, XU Yun-hua, WU Hong, et al. Iron matrix composite reinforced by hybrid of in-situ WC particles and tungsten wires[J]. The Chinese Journal of Nonferrous Metals,2009, 19 (12) : 2149 –2154. |

| [9] | 王淑峰, 李惠琪, 迟静, 等. 等离子原位冶金复合碳化钨合金组织特性与结晶机理研究[J]. 材料工程,2011 (8) : 72 –76. WANG Shu-feng, LI Hui-qi, CHI Jing, et al. Microstructure and crystallization mechanism of composite WC alloy produced by plasma in-situ metallurgy[J]. Journal of Materials Engineering,2011 (8) : 72 –76. |

| [10] | CHAUHAN S R, THAKUR S. Effects of particle size, particle loading and sliding distance on the friction and wear properties of cenosphere particulate filled vinylester composites[J]. Materials & Design,2013, 51 : 398 –408. |

| [11] | CHRISTENSEN M, WAHNSTRÖM G, LAY S, et al. Morphology of WC grains in WC-Co alloys: theoretical determination of grain shape[J]. Acta Materialia,2007, 55 (5) : 1515 –1521. |

| [12] | GU D D, JIA Q B. Novel crystal growth of in situ WC in selective laser-melted W-C-Ni ternary system[J]. Journal of the American Ceramic Society,2014, 97 (3) : 684 –687. |

| [13] | DELANOË A, LAY S. Evolution of the WC grain shape in WC-Co alloys during sintering: effect of C content[J]. International Journal of Refractory Metals and Hard Materials,2009, 27 (1) : 140 –148. |

| [14] | 张永振. 材料的干摩擦学[M]. 北京: 科学出版社, 2012 : 30 -31. |

| [15] | MA G Z, XU B S, WANG H D, et al. Effect of surface nanocrystallization on the tribological properties of 1Cr18Ni9Ti stainless steel[J]. Materials Letters,2011, 65 (9) : 1268 –1271. |

2016, Vol. 44

2016, Vol. 44