文章信息

- 刘晓丽, 鹿海军, 邢丽英

- LIU Xiao-li, LU Hai-jun, XING Li-ying

- 发泡剂含量对双马来酰亚胺泡沫泡孔结构和性能的影响

- Effect of Foaming Agent Concentration on Bubble Structure and Properties of Bismaleimide Foam

- 材料工程, 2016, 44(5): 42-46

- Journal of Materials Engineering, 2016, 44(5): 42-46.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.05.007

-

文章历史

- 收稿日期: 2015-06-01

- 修订日期: 2016-03-10

2. 中航复合材料技术中心, 北京 101300

2. AVIC Composites Center, Beijing 101300, China

泡沫材料是一类理想的轻质结构材料,在航空航天领域扮演着越来越重要的角色。随着航空航天等特殊领域对泡沫材料性能要求的不断提高,传统的聚氨酯、聚苯乙烯、聚氯乙烯等泡沫材料已不能满足这些领域对材料强度、刚度及耐热性的特殊要求。目前国外已将高性能泡沫塑料作为承载的结构材料应用在航空、航天、交通运输等领域,如卫星太阳能电池的骨架、火箭前端的整流罩、无人飞机的垂直尾翼和巡航导弹的弹体弹翼、舰艇的大型雷达罩等[1, 2, 3]。

双马来酰亚胺树脂结构泡沫耐高温性能突出,水蒸气渗透性低,在耐高温结构功能泡沫材料领域具有广泛的应用前景;但由于双马树脂的高脆性、高熔点和苛刻的成型工艺性能,使得双马树脂的发泡相对困难,很难同时满足低密度和高耐热性的要求。谢小琴等[4]用烯丙基双酚A改性双马来酰亚胺发泡,得到孔径均匀且介电性能较高的泡沫材料,泡沫密度为460~780kg/m3。黄志雄等[5]用羧基丁腈橡胶(CTBN)增韧改性双马来酰亚胺发泡,泡沫密度为60~200kg/m3,但CTBN的加入不可避免地降低了材料的力学性能和耐热性能。

发泡剂用量是影响泡沫性能的重要因素之一[6, 7, 8, 9, 10]。本工作采用化学发泡法将发泡剂分散于双马来酰亚胺树脂体系中,通过预聚、发泡的两步法制备得到双马来酰亚胺结构泡沫,其泡孔均匀细密且为闭孔结构[11, 12]。在此基础上,通过发泡剂用量改变双马来酰亚胺泡沫材料的性能,研究发泡剂用量对泡孔结构与泡沫性能的影响。

1 实验 1.1 主要原材料发泡剂偶氮二甲酰胺(AC),北京乐泰化工;环氧改性双马来酰亚胺树脂,自制。

1.2 泡沫材料制备采用两步法制备泡沫材料:第一步预聚,将自制的双马来酰亚胺树脂升温熔融,在140℃下预聚一定时间,得到预聚体;第二步发泡,将第一步得到的预聚体降温加入发泡剂AC,发泡剂用量分别为1%(质量分数,下同),3%,5%,7%和9%,采用机械搅拌桨以300r/min的速率搅拌20min,使发泡剂混合分散均匀,倒出获得待发泡体,之后用压机模压发泡。

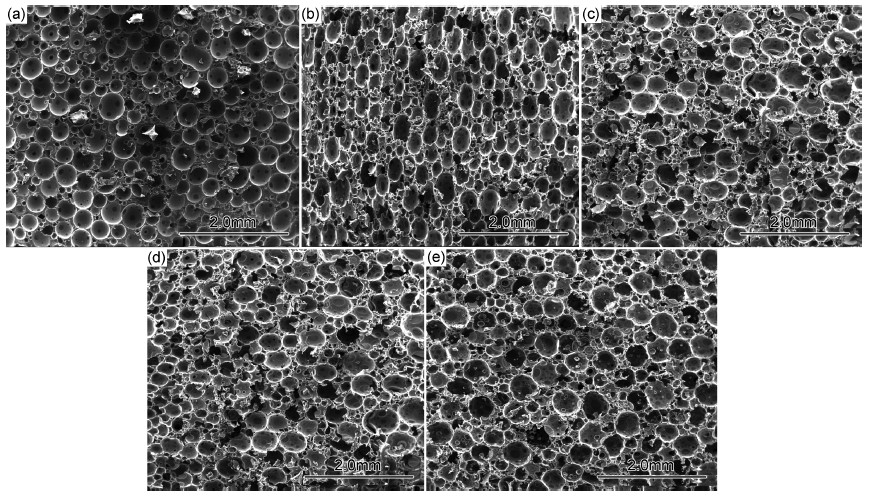

1.3 测试与表征用Image-pro plus图片处理软件对泡沫塑料的SEM照片进行分析,测算出泡沫的孔径,然后计算其平均值,计算公式为:

|

(1) |

式中:dn为数均泡孔直径;ni为当量直径为di的泡孔数。

泡孔壁厚的计算公式如下:

|

(2) |

式中:δ为泡沫壁厚,mm;d为泡孔直径,mm;ρ为树脂基体密度,kg/m3;ρp为泡沫密度,kg/m3。

泡沫样品的压缩强度和模量按照标准ASTM D1621-a进行,利用AG-1型万能试验机进行测试。样品尺寸为50mm×50mm×26mm。压头运行速率3mm/min,压缩方向垂直于泡沫增长方向,每组测试5个样品,求其平均值。

尺寸稳定性温度采用AG-1型万能试验机,按照标准DIN 53424进行测试。测试结果用来评价泡沫的耐热性能,样品为矩形,尺寸150mm×20mm×20mm。测试过程如下:样品一端用夹具夹持,夹持的长度为30mm,另一端放置(10±0.1)g的砝码。在升温过程中,加砝码的自由端变形达到(10±1)mm的温度为尺寸稳定性温度。升温速率为1℃/min。

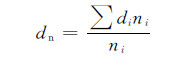

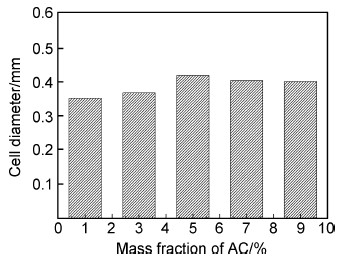

2 实验结果与讨论 2.1 发泡剂用量对泡孔结构的影响图 1为发泡剂用量对泡沫泡孔形态的影响,由图 1可知,双马来酰亚胺泡沫均为闭孔结构泡沫,即发泡剂用量没有改变泡沫的闭孔结构形态。不同发泡剂用量制备的泡沫泡孔均匀细密,即发泡剂用量对泡孔直径及其均匀性的影响较小。

|

图1 发泡剂用量对泡沫泡孔形态的影响 (a)1%;(b)3%;(c)5%;(d)7%;(e)9% Fig.1 Effect of foaming agent concentration on bubble morphology (a)1%;(b)3%;(c)5%;(d)7%;(e)9% |

图 2为发泡剂含量对泡沫密度和泡孔壁厚的影响,可知当发泡剂AC含量为1%时,泡沫密度为280kg/m3,当AC含量增至7%时泡沫密度降至低点,为60kg/m3;因此,可通过发泡剂用量使泡沫密度在60~280kg/m3较宽范围内调整。随着发泡剂含量提高,泡沫密度和壁厚线性下降,这是因为体系中产生的气体含量与发泡剂用量直接相关,增加AC含量,气泡数目增加,泡沫增长动力提高,更多的树脂被气泡填充,故而泡沫密度和壁厚线性下降;但当发泡剂用量超过7%时泡沫密度和壁厚反而增加,这是因为过量的发泡剂产生更多的气泡,气泡间相互合并,导致泡孔破裂,气体逸出,反而使密度增加。

|

图2 发泡剂用量对泡沫密度和泡孔壁厚的影响 Fig.2 Effect of foaming agent dosage on bubble density and thickness of cell |

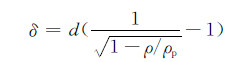

图 3为发泡剂含量对泡孔直径的影响,可知随发泡剂含量的提高,泡沫孔径略有增大。这是因为:一方面,发泡剂含量增加,气泡数目增加,泡沫增长动力提高,故而泡孔直径增大;另一方面,泡孔尺寸主要受基体黏度控制,黏度增大,泡沫成型增长的阻力增加,孔径减小,而AC含量的变化并不会影响基体的黏度或者影响较小,即泡沫增长的环境基本一致,所以孔径略有增加,但总体变化较小。

|

图3 发泡剂含量对泡孔直径的影响 Fig.3 Effect of foaming agent dosage on bubble diameter |

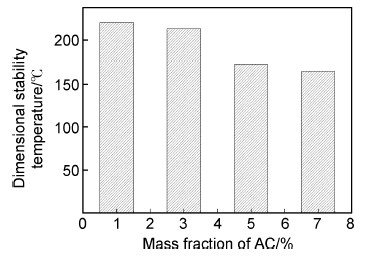

发泡剂用量对泡沫尺寸稳定性温度的影响如图 4所示,可以看出,当发泡剂用量为1%时,泡沫尺寸稳定性温度为220℃,随着发泡剂用量的增加,尺寸稳定性温度下降,当发泡剂用量为7%时,下降至170℃。这是因为发泡剂用量增加,体系中产生的气体分子较多,气体的溶入相当于增塑剂,改变了分子链之间的缠结状态,使分子更易活动,故而尺寸稳定性温度降低。但总体来讲,双马来酰亚胺泡沫的尺寸稳定性温度较高,具有较好的耐热性能,可以满足耐温泡沫的需求。

|

图4 发泡剂含量对泡沫尺寸稳定性温度的影响 Fig.4 Effect of foaming agent dosage on dimensional stability temperature |

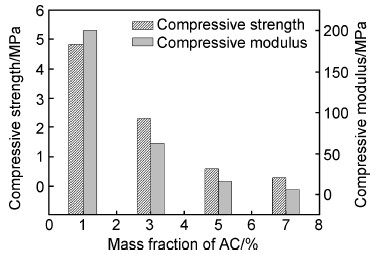

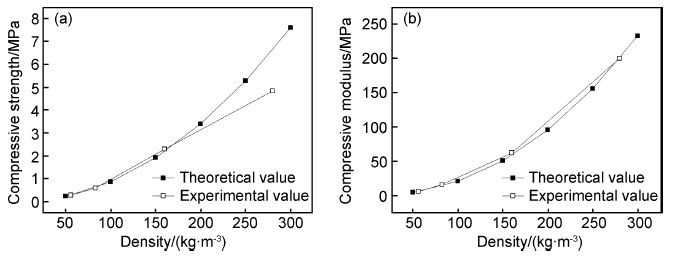

发泡剂用量对泡沫压缩性能的影响如图 5所示,可知发泡剂用量为1%时,泡沫密度为280kg/m3,压缩强度和模量分别为4.8MPa和200MPa,满足结构泡沫力学性能要求。随着发泡剂用量的增加,压缩强度与压缩模量均减小,这是因为随着AC含量的增加,泡沫材料的密度逐渐降低,随着密度的减小,体系中基体树脂体积分数减小,泡孔壁厚逐渐变薄,受力截面上基体树脂所占面积减小,从而使泡沫材料抵抗变形和破坏的能力减弱,故而压缩强度和模量降低。

|

图5 发泡剂用量对泡沫压缩强度和模量的影响 Fig.5 Effect of foaming agent dosage on compressive strength and modulus |

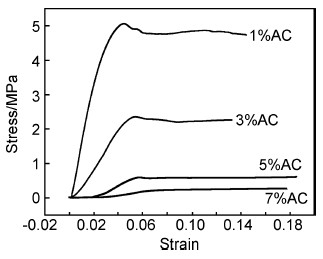

双马来酰亚胺结构泡沫的压缩应力-应变曲线如图 6所示,整个变形过程可划分为弹性变形区与屈服平台区[13, 14, 15]。随泡沫密度增加,屈服强度线性增加,但屈服点的应变基本不变,约为0.05,说明双马来酰亚胺泡沫具有较好的韧性。弹性区主要反映了泡沫的弹性性能和胞体的强度特性,该阶段的线弹性主要是由泡壁的弯曲或延伸和泡棱的弯曲、拉伸或者收缩引起,除去应力,应变可恢复,不留下任何永久变形。越过弹性区后,大部分胞体失稳,材料进入屈服区,屈服区主要反映了胞体被压碎的过程。随着材料密度的增大,其模量及强度大幅度上升,这是因为材料密度增大后,基体的体积分数增大,胞体壁厚增加,因而材料抵抗变形和破坏的能力也相应增强[16, 17]。随发泡剂用量的增加,泡沫的应力-应变曲线中,平台区变长,屈服点更加不明显,即泡沫显示为脆性断裂。这是因为密度降低,更多的树脂被气泡填充,孔壁减薄,显示为脆性断裂。

|

图6 不同发泡剂用量泡沫的压缩应力-应变曲线 Fig.6 Effect of foaming agent dosage on stress-strain curve of foam |

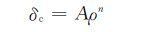

泡沫材料的压缩强度和模量与密度的关系,与式(3),(4)所示的幂定律具有较好的吻合关系。

|

(3) |

|

(4) |

式中:E为压缩模量;δc为压缩强度;ρ为泡沫密度;A,B是与树脂物理性能相关的常数;n和p分别是泡孔结构和变形机理相关的密度指数。

将上述实验数据代入公式,计算出双马来酰亚胺泡沫的模量和强度相关的指数值,n=2,p=2.2,得出A=83.5,B=3261。由此拟合出不同密度泡沫材料的压缩强度和模量,如图 7所示。

|

图7 不同密度泡沫材料的压缩强度(a)与模量(b)拟合曲线 Fig.7 Fitting curves of foam compressive strength (a) and modulus (b) |

(1)随发泡剂AC用量的增加,泡孔尺寸略有增大,泡沫密度和泡沫壁厚线性减小;但AC用量超过7%时,密度和泡沫壁厚反而增大。可通过发泡剂用量使泡沫密度在60~280kg/m3较宽范围内调整。

(2)双马来酰亚胺泡沫的尺寸稳定性温度较高,具有较好的耐热性能,可以满足耐温泡沫的需求。尺寸稳定性温度受泡沫密度影响较大,泡沫密度为280kg/m3时,尺寸稳定性温度可达220℃,泡沫密度减小至60kg/m3时,尺寸稳定性温度降至170℃。

(3)泡沫密度为280kg/m3时,压缩强度和模量分别为4.8MPa和200MPa,随泡沫密度下降,压缩强度和模量线性下降。压缩应力-应变曲线有明显的峰值应力和屈服平台区,说明该泡沫材料具有较好的韧性。压缩强度、模量分别与公式δc=83.5ρ2和E=3261ρ2.2有较好的匹配性。

| [1] | 刘琴, 李胜, 龚浏澄. 结构泡沫塑料的开发与应用[J]. 塑料科技,2009, 37 (8) : 50 –55. LIU Qin, LI Sheng, GONG Liu-cheng. Development and application of structural foam plastic[J]. Plastics Science and Technology,2009, 37 (8) : 50 –55. |

| [2] | ZHOU C C, WANG P, LI W. Fabrication of functionally graded porous polymer via supercritical CO2 foaming[J]. Composites Part B: Engineering,2011, 42 (2) : 318 –325. |

| [3] | 艾涛, 张海师, 吴锋, 等. 双马来酰亚胺树脂基复合材料研究进展[J]. 中国胶黏剂,2014, 23 (5) : 290 –296. AI Tao, ZHANG Hai-shi, WU Feng, et al. Research progresses of bismaleimide resin-composites[J]. China Adhesives,2014, 23 (5) : 290 –296. |

| [4] | 谢小琴, 顾嫒娟, 袁莉, 等. 改性双马来酰亚胺泡沫塑料的成型工艺研究[J]. 工程塑料应用,2008, 36 (10) : 51 –55. XIE Xiao-qin, GU Ai-juan, YUAN Li, et al. Study on foaming process of modified bismaleimide foam[J]. Engineering Plastics Application,2008, 36 (10) : 51 –55. |

| [5] | 黄志雄, 梅启林, 周祖福. 增韧双马来酰亚胺泡沫体的研究[J]. 武汉理工大学学报,2001, 23 (4) : 5 –7. HUANG Zhi-xiong, MEI Qi-lin, ZHOU Zu-fu. Study on toughened bismaleimide foam[J]. Journal of Wuhan University of Technology,2001, 23 (4) : 5 –7. |

| [6] | 许曙光, 谢睿, 贾智涵, 等. 发泡剂用量对三聚氰胺泡沫塑料的性能影响分析[J]. 山西化工,2015 (3) : 13 –15. XU Shu-guang, XIE Rui, JIA Zhi-han, et al. Impact analysis of the dosage of foaming agent on performance of the melamine foam[J]. Shanxi Chemical Industry,2015 (3) : 13 –15. |

| [7] | CAI X D, WANG J J, LIANG G H, et al. Effect of NaNO3 foaming agent on barium ferrite hollow microspheres prepared by self-reactive quenching technology[J]. Journal of Alloys and Compounds,2015, 636 : 348 –356. |

| [8] | ZAWRAH M F, KHATTAB R M, GIRGIS L G, et al. Effect of CTAB as foaming agent on the properties of alumina ceramic membranes[J]. Ceramics International,2014, 40 (4) : 5299 –5305. |

| [9] | WANG L J, YANG X, JIANG T H, et al. Cell morphology, bubbles migration, and flexural properties of non-uniform epoxy foams using chemical foaming agent[J]. Journal of Applied Polymer Science,2014, 131 (23) : 205 –212. |

| [10] | CHAND N, FAHIM M, SHARMA P, et al. Influence of foaming agent on wear and mechanical properties of surface modified rice husk filled polyvinylchloride[J]. Wear,2012, 278-279 : 83 –86. |

| [11] | 刘晓丽, 鹿海军, 邢丽英. 双马来酰亚胺泡沫的微观形貌与结构控制研究[J]. 材料工程,2012 (8) : 83 –87. LIU Xiao-li, LU Hai-jun, XING Li-ying. Study on micro-morphology and structure control of bismaleimide foams[J]. Journal of Materials Engineering,2012 (8) : 83 –87. |

| [12] | LIU X L, LU H J, XING L Y. Effect of prepolymerization time on morphology and properties of epoxy-modified bismaleimide foams[J]. International Polymer Processing,2012, 11 (5) : 617 –625. |

| [13] | DOROUDIANI S, KORTSCHOT M T. Polystyrene foams:Ⅱ. Structure-impact properties relationships[J]. Journal of Applied Polymer Science,2003, 90 (5) : 1421 –1426. |

| [14] | DOROUDIANI S, KORTSCHOT M T. Polystyrene foams:Ⅲ.Structure-tensile properties relationships[J]. Journal of Applied Polymer Science,2003, 90 (5) : 1427 –1434. |

| [15] | CHEN L M, SCHADLER L S, OZISIK R. An experimental and theoretical investigation of the compressive properties of multi-walled carbon nanotube/poly(methyl methacrylate) nanocomposite foams[J]. Polymer,2011, 52 (13) : 2899 –2909. |

| [16] | 马忠雷, 张广成. 泡沫塑料的微观结构和性能[J]. 工程塑料应用,2011, 39 (11) : 96 –100. MA Zhong-lei, ZHANG Guang-cheng. Microstructure and properties of foam plastics[J]. Engineering Plastics Application,2011, 39 (11) : 96 –100. |

| [17] | 周文管, 王喜顺. 泡沫塑料主要力学性能及其力学模型[J]. 塑料科技,2003 (6) : 17 –19. ZHOU Wen-guan, WANG Xi-shun. Main mechanical properties of foamed plastics and its mechanical model[J]. Plastics Science and Technology,2003 (6) : 17 –19. |

2016, Vol. 44

2016, Vol. 44