文章信息

- 党宁, 李志超, 唐荻, 张文康, 孙强

- DANG Ning, LI Zhi-chao, TANG Di, ZHANG Wen-kang, SUN Qiang

- 0.20mm CGO硅钢高温退火Goss晶粒起源及异常长大行为研究

- Origination and Abnormal Growth Behavior of Goss Grains During High Temperature Annealing Process of 0.20mm CGO Silicon Steel

- 材料工程, 2016, 44(5): 1-7

- Journal of Materials Engineering, 2016, 44(5): 1-7.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.05.001

-

文章历史

- 收稿日期: 2015-08-28

- 修订日期: 2016-05-14

2. 太原钢铁集团, 太原 030003

2. Taiyuan Iron and Steel Group, Taiyuan 030003, China

低温板坯加热工艺具有低成本、短流程等优点,近年来得到了广泛的推广和应用[1, 2]。低温板坯加热工艺省略了传统高温板坯加热工艺中的脱碳退火环节,在二次冷轧后直接进行高温退火,其初次再结晶和二次再结晶都是在高温退火阶段完成,Goss晶粒在这个阶段经历了从变形基体中碎化的亚结构、重新再结晶形核、晶粒逐渐长大直至发生二次再结晶的完整过程;通过对高温退火过程的研究可以得到Goss晶粒的起源、发展和生长环境等重要信息,二次再结晶是多种机制联合作用的结果,只有具备了各方面的条件如Goss晶粒的数量、基体织构和特征晶界的分布等[3, 4],才能形成单一锋锐的Goss织构。

磁性能的改善尤其是铁损的降低一直是电工钢研究的核心内容[5],硅钢的涡流损耗与厚度的平方成正比关系,所以减薄成品板厚是降低铁损最有效的方法[6, 7]。常规取向硅钢板的成品厚度为0.23~0.30mm,而厚度为0.15~0.20mm的取向硅钢称为薄规格取向硅钢。板厚的减薄,会使抑制剂在高温退火过程中熟化速率加快[8, 9],因此需要通过冷轧工艺、高温退火工艺和抑制剂的配合来增加抑制剂强度,保证二次再结晶可以顺利发展。0.10~0.20mm厚度范围的取向硅钢制备工艺分为一次冷轧法、二次冷轧法和三次冷轧法[10, 11],一次冷轧法的制备难度最大,三次冷轧法增加了工艺流程,故本工作采用二次冷轧法制备0.20mm CGO硅钢薄板,研究其在高温退火缓慢升温过程中的微观组织变化、织构演变和再结晶行为。

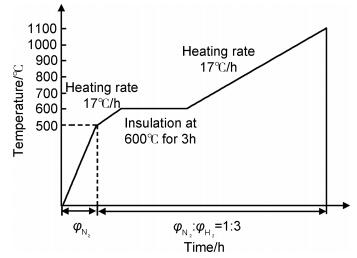

1 实验材料与方法实验材料为含3.0%(质量分数,下同)Si,0.5%Cu,0.15%Mn,以Cu2S为主要抑制剂的CGO硅钢,板坯加热温度为1300℃,热轧至2.3mm,一次冷轧经77%压下率轧至0.54mm,在840℃保温10min进行中间脱碳退火,二次冷轧至最终厚度0.20mm,二次冷轧压下率为63%。在高温退火阶段采用中断法研究其组织和织构的演变过程,高温退火工艺如图 1所示,500℃以前的升温速率为100℃/h,从500℃以17℃/h的升温速率加热到600℃保温3h,随后以17℃/h的升温速率继续加热到1100℃,分别在600℃,600℃/1h,600℃/2h,600℃/2.5h,600℃/3h,650,700,800,900,1000,1050,1100℃温度点从退火炉中抽取试样,水淬至室温。对样品的微观组织进行观察;采用BRUKER D8型X射线衍射仪对样品的宏观织构进行测量;采用ZEISS SUPRA 55型扫描电镜上配备的EBSD附件对样品进行电子背散射衍射微区取向测量,并利用Channel 5软件对测量数据进行处理分析。

|

图1 高温退火工艺 Fig.1 High temperature annealing process |

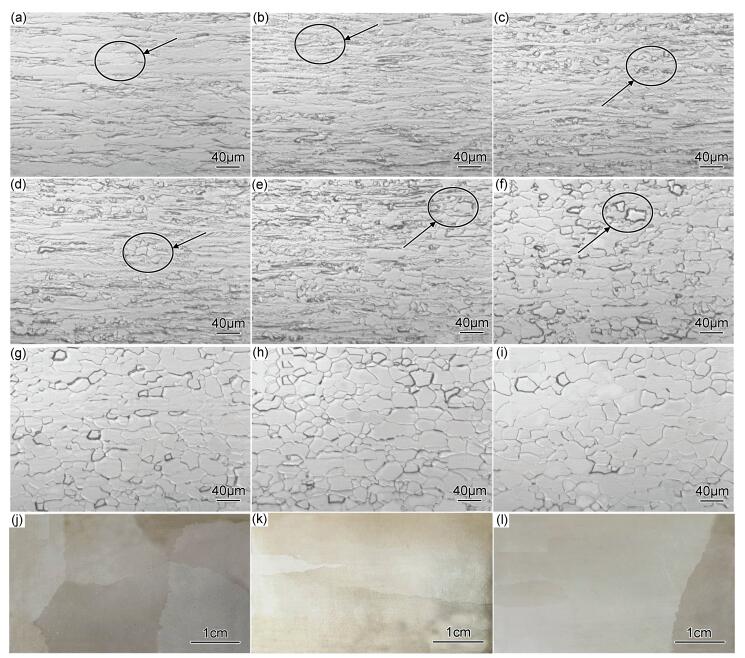

升温过程中在不同温度点取样观察样品的微观组织,图 2(a)~(i)为600~900℃样品沿轧向的侧面微观组织,图 2(j)~(l)为1000,1050℃和1100℃样品表面的宏观组织,使用Image-Pro Plus软件对700~1100℃之间的晶粒尺寸进行统计,统计结果如表 1所示。从图 2可以清楚地看到试样在高温退火过程中经历的低温回复、初次再结晶、初次再结晶晶粒长大和二次再结晶的组织演变过程。如图 2(a)~(e)所示,在600℃保温过程中,显微组织首先进行回复,当保温2h后,变形基体中形变量较大的区域开始出现细小的初次再结晶晶粒。如图 2(f)~(i)所示,随着退火温度继续升高,初次再结晶晶粒的数量不断增加,在基体内长大直至互相接触,700℃时变形基体完全被再结晶晶粒所取代,此时初次再结晶完成。初次再结晶结束后,700~900℃升温的过程中,晶粒生长速率逐渐加快,从表 1可以看出,800~900℃升温区间的晶粒生长速率显著高于700~800℃升温区间的晶粒生长速率,可以推测由于试样的厚度较薄,抑制剂粒子在800~900℃已经逐渐粗化,使得抑制力降低,导致晶粒生长速率加快。退火温度升高到1000℃时,试样中已经发生了二次再结晶,平均晶粒尺寸为1.88cm,从1000℃升温到1050℃的过程中,二次再结晶晶粒仍在继续长大,最终1100℃试样的平均晶粒尺寸为2.64cm,远远大于传统高温工艺制备的CGO硅钢成品晶粒尺寸[12]。

| Temperature/℃ | 700 | 800 | 900 | 1000 | 1050 | 1100 |

| Average grain size/μm | 20.95 | 21.81 | 26.43 | 18800 | 30500 | 26400 |

|

图2 高温退火过程中的微观组织 (a)600℃;(b)600℃/1h;(c)600℃/2h;(d)600℃/2.5h;(e)600℃/3h;(f)650℃;(g)700℃;(h)800℃;(i)900℃;(j)1000℃;(k)1050℃;(l)1100℃ Fig.2 Microstructures of samples at different temperatures (a)600℃;(b)600℃/1h;(c)600℃/2h;(d)600℃/2.5h;(e)600℃/3h;(f)650℃;(g)700℃;(h)800℃;(i)900℃;(j)1000℃;(k)1050℃;(l)1100℃ |

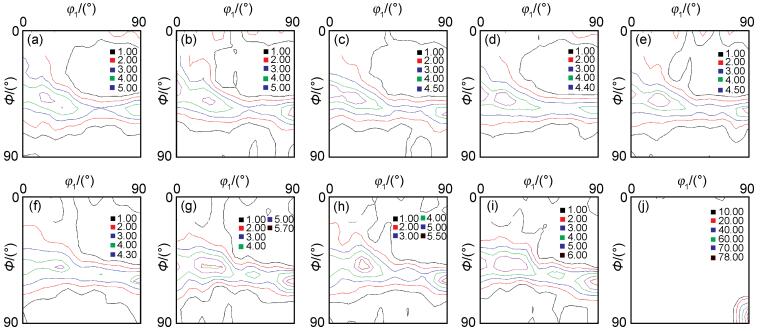

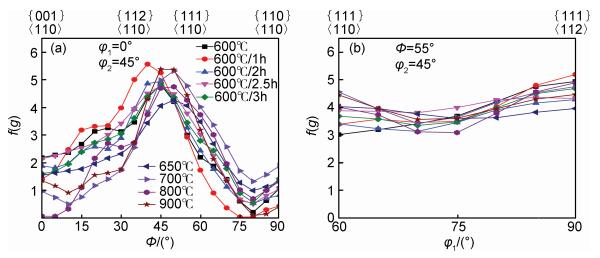

为了研究0.20mm CGO硅钢在高温退火过程中的织构演变规律,采用X射线衍射仪(XRD)测量样品沿轧面的宏观织构(轧面表层)。图 3为不同温度下样品的取向分布函数φ2=45°截面图,图 4为根据取向分布函数获得的取向线分布图,图 5为XRD测得Goss织构的密度值在退火过程中的变化。

|

图3 高温退火过程中的取向分布函数φ2=45°截面图(a)600℃;(b)600℃/1h;(c)600℃/2h;(d)600℃/2.5h;(e)600℃/3h;(f)650℃;(g)700℃;(h)800℃;(i)900℃;(j)1000℃ Fig.3 φ2=45° ODF figures of samples at different temperatures (a)600℃;(b)600℃/1h;(c)600℃/2h;(d)600℃/2.5h;(e)600℃/3h;(f)650℃;(g)700℃;(h)800℃;(i)900℃;(j)1000℃ |

|

图4 高温退火过程中的取向线分布图(a)α取向线;(b)γ取向线 Fig.4 The variation of orientation density during high temperature annealing process (a)α fiber;(b)γ fiber |

从图 3和图 4可以看出,CGO硅钢在保温回复过程和初次再结晶过程中的织构类型基本相同,主要为完整的γ纤维织构和分布在{112}〈110〉至{111}〈110〉区间的α纤维织构,另外还有少量的黄铜织构、立方织构和Goss织构。600~700℃是冷轧织构消失和初次再结晶织构形成的过程,变形回复组织中最强的织构组分依次是{111}〈112〉,{112}〈110〉和{111}〈110〉,初次再结晶完成后,α取向线上{001}〈110〉至{112}〈110〉区间的织构强度显著降低,这与α取向线上低Φ角区域的储存能较低有关,其初次再结晶发生得比较晚;γ取向线上的织构始终维持一定强度,{111}〈112〉的强度呈波动性变化。这是由于初次再结晶过程中{111}〈112〉轧制织构的消失和{111}〈112〉再结晶织构的形成交替进行,另外{111}〈112〉和{111}〈110〉两者间可以互相转变,当冷轧基体的变形织构{111}〈112〉较强时就会获得较强的{111}〈110〉再结晶织构[13],所以{111}〈110〉织构的含量不断增加。当退火温度升高到900℃时,初次再结晶组织中最强的织构组分依次为{111}〈112〉,{111}〈110〉和{112}〈110〉。

二次再结晶发生后,其他织构组分被Goss晶粒吞并,迅速长大成超大尺寸晶粒,Goss织构占据了绝对主要位置,从图 3(j)可以看出,其他取向基本消失,只存在单一极强的高斯织构,说明其二次再结晶过程发展得比较完善。

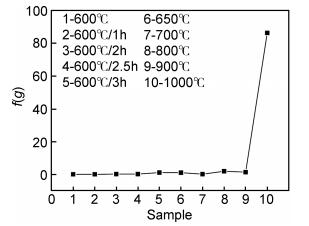

从图 5的Goss织构在高温退火过程中的密度值变化曲线可以看出,在二次再结晶发生前,Goss织构的密度值一直很低,远远低于α取向线和γ取向线的织构密度值,1000℃时Goss织构的密度值急剧升高到86.35,说明900~1000℃之间Goss晶粒发生了异常长大。

|

图5 高温退火过程中Goss织构密度值的变化 Fig.5 Density distribution variation of Goss texture during high temperature annealing process |

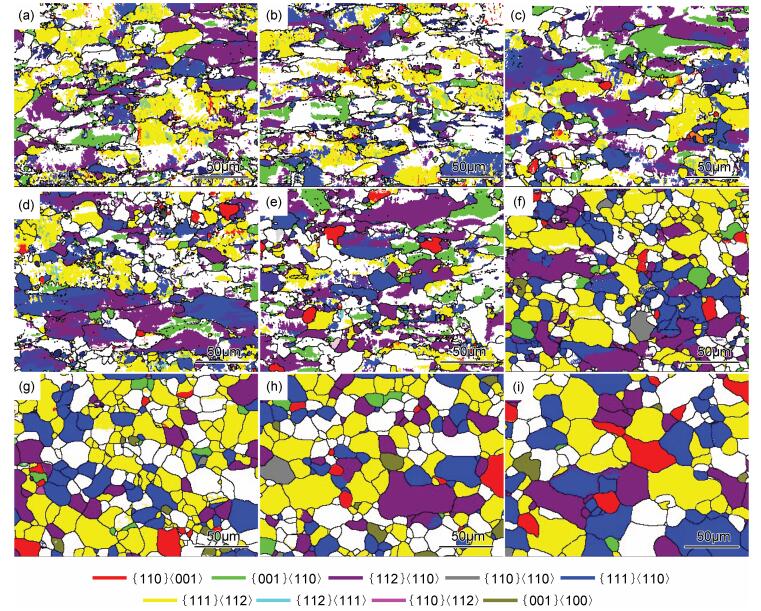

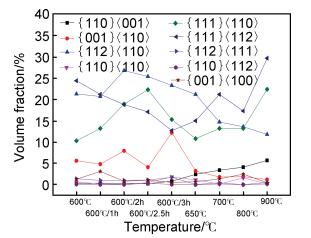

为了进一步研究高温退火过程中不同取向晶粒的再结晶行为,采用EBSD电子背散射衍射技术获得了不同试样沿轧面的微观织构(轧面次表层),图 6为600~900℃时试样的取向成像图,不同颜色代表不同取向的晶粒,位向偏差角设定为小于20℃,图 7为EBSD所测区域中不同织构组分的体积分数。

|

图6 高温退火过程中的取向成像图 (a)600℃;(b)600℃/1h;(c)600℃/2h;(d)600℃/2.5h;(e)600℃/3h;(f)650℃;(g)700℃;(h)800℃;(i)900℃ Fig.6 EBSD imaging maps of samples at different temperatures (a)600℃;(b)600℃/1h;(c)600℃/2h;(d)600℃/2.5h;(e)600℃/3h;(f)650℃;(g)700℃;(h)800℃;(i)900℃ |

|

图7 取向成像图中的织构含量 Fig.7 Volume fraction of texture components in EBSD imaging maps |

从图 6可以看出,600℃保温开始时,试样中主要为粗大的变形回复组织,分布最多的织构组分为{111}〈112〉,{111}〈110〉,{112}〈110〉和{001}〈110〉,图 6(a),(b)中有残留的Goss晶粒亚结构(红色)分布在{111}〈112〉形变带上,由于试样在二次冷轧后直接进行高温退火,所以初次再结晶阶段的驱动力为形变储能,不同晶面的晶粒形变储能的变化对其再结晶发生的时间产生了直接影响。保温2h后,图 6(c)中开始有细小的初次再结晶Goss晶粒从{111}〈112〉形变带中形成,可见Goss晶粒的形变储能较高,可以率先从形变基体中转变发生再结晶,{111}面晶粒的形变储能要低于{110}面晶粒的储能,因此升温到650℃时图 6(f)中{111}〈112〉和{111}〈110〉晶粒才开始大范围地发生初次再结晶,而此时仍有部分{112}〈110〉晶粒还处于回复状态,直到700℃时才完全发生初次再结晶,变形基体中的主要织构组分{111}〈112〉,{111}〈110〉,{112}〈110〉都较好地延续保存下来,只有旋转立方织构{001}〈110〉大幅度降低。

初次再结晶结束后从700~900℃的升温过程中,已经具有尺寸优势的主要织构组分{111}〈112〉,{111}〈110〉,{112}〈110〉依靠吞并周围的小晶粒逐渐长大,占据明显的面积优势。Goss晶粒的尺寸和体积分数也在逐渐增加,分别统计了700~900℃之间Goss晶粒的平均晶粒尺寸、体积分数和平均位向偏差角,平均位向偏差角的计算是利用分析软件确定取向成像图中每个Goss晶粒的欧拉角,计算其与标准Goss取向的偏差角后进行统计,结果如表 2所示。可以看出,随着温度的升高,Goss晶粒的生长速率逐渐加快,但在每个温度点,Goss晶粒的平均晶粒尺寸都要小于基体的平均晶粒尺寸(表 1),可见在二次再结晶发生前,Goss晶粒并不具有尺寸和数量上的优势。

| Temperature/℃ | Average grain size/μm | Volume fraction/% | Average deviation angle/(°) |

| 700 | 15.21 | 3.4 | 14.2 |

| 800 | 17.39 | 4.1 | 13.7 |

| 900 | 24.38 | 5.7 | 14.3 |

黄铜织构与Goss织构都是热轧过程中在次表层所形成的剪切织构,且都有{110}面平行于轧面,在高温退火的氢气气氛中表面能最低,因此如果黄铜织构发生异常长大至样品表面达到稳定,则随后难以被Goss晶粒所吞并[14]。在900℃的样品中Goss织构的含量为5.7%,而黄铜织构的含量为0.16%,远远低于Goss织构的含量,且Goss织构与{111}〈112〉形成的∑9晶界,比黄铜织构与{111}〈112〉或{111}〈110〉形成的大角度晶界的迁移率要高[15],因此Goss晶粒比黄铜晶粒的生长速率要快,具有比较明显的尺寸优势。

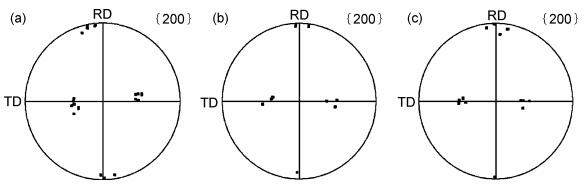

采用散点测定方式得到1000~1100℃样品中晶粒的欧拉角,散点极图如图 8所示,计算其与标准Goss取向的偏差角,统计得到1000℃的平均位向偏差角为7.1°,1050℃的平均位向偏差角为6.1°,1100℃的平均位向偏差角为6.2°。初次再结晶过程中所形成的Goss晶粒平均位向偏差角约为14°(表 2),单个Goss晶粒的位向偏差角也都超过了10°,二次再结晶发生后大多数Goss晶粒的位向偏差角均降低到10°以下,可见,位向准确的Goss晶粒更容易发生异常长大。这与普通高温工艺制备的CGO硅钢相同,文献[16]也认为最初Goss晶粒偏差角在10°以上,只是随着温度的升高,取向精确的Goss晶粒能充分长大,使整个样品逐步向精确的Goss晶粒取向靠拢,整体偏差角逐渐减小。

|

图8 1000~1100℃试样的极图 (a)1000℃;(b)1050℃;(c)1100℃ Fig.8 Pole figures of samples at 1000-1100℃ (a)1000℃;(b)1050℃;(c)1100℃ |

从上述分析可以得出Goss晶粒在高温退火过程中的发展规律,Goss晶粒的异常长大是由组织梯度所造成的多阶段过程,在不同的阶段有不同的机制发挥主要作用。冷轧变形时,位于次表层的Goss晶粒会在较大的剪切作用力下转变为{111}〈112〉取向,同时会有少量的亚结构残留在形变带中[17]。在600℃保温时组织发生了回复,位错重新排列形成了由小角度晶界分隔的亚晶结构,在随后的升温过程中,Goss取向亚结构可以优先转变为再结晶核,且由于Goss晶粒与{111}〈112〉之间良好的位向关系,使得再结晶时Goss晶粒可以重新从{111}〈112〉中转变形成。另外,由于抑制剂粒子易于在晶界和亚晶界扩散,所以经过了回复的组织可以使抑制剂在基体中分布得更均匀。初次再结晶结束时,基体中形成了以{111}〈112〉,{111}〈110〉,{112}〈110〉织构为主的组织,随着温度的升高,所有取向的晶粒在初始阶段都可以长大,900℃时这3种主要织构组分的总含量达到了63.9%,{111}〈112〉,{111}〈110〉和{112}〈110〉相互间会形成难迁移的小角度晶界或孪晶晶界[18, 19],使得晶粒难以继续长大,因此这3种织构在再结晶初期依靠尺寸优势吞并周围的其他晶粒不断长大,随后相遇时,会不可避免地形成难迁移的晶界使其晶粒长大受阻;而Goss织构{110}〈001〉与{111}〈112〉,{111}〈110〉,{112}〈110〉的取向差角分别为35°,46°,46°,均可以形成易迁移的大角度晶界,因此Goss晶粒在长大过程中遇到大多数晶粒时都能形成快速迁移的大角度晶界,所以尽管初次再结晶基体中Goss晶粒的尺寸和数量并不具有优势,但在后期发展过程中这种晶界分布特征为其提供了有利的生长环境,升温过程中Goss晶粒周围的高能晶界可以比其他低能晶界较早地摆脱析出物钉扎[20],使Goss晶粒能够异常长大,当亚表层的Goss晶粒长大到样品表面时,便可以借助低表面能的优势迅速长大,并继续向中心层发展吞并其他过渡取向的晶粒直至二次再结晶完成,最终形成单一锋锐的Goss织构。

3 结论(1)0.20mm CGO硅钢在高温退火过程中,600~700℃之间发生初次再结晶,700~900℃升温过程中,初次再结晶晶粒的生长速率逐渐加快,1000℃时已经发生了二次再结晶。

(2)高温退火过程中变形回复组织和初次再结晶组织的织构类别基本相同,均以γ纤维织构和{112}〈110〉织构为主,退火温度升高到900℃时,基体中含量最高的织构组分依次为{111}〈112〉,{111}〈110〉和{112}〈110〉,这3种主要织构组分的总含量达到63.9%。

(3)700~900℃升温过程中,Goss晶粒的平均晶粒尺寸和体积分数在逐渐增加,900℃时Goss晶粒的平均位向偏差角为14.3°,1000℃时Goss晶粒的平均位向偏差角为7.1°,随着二次再结晶的发展,样品中Goss晶粒的平均位向偏差角逐渐减小。

| [1] | XIA Z, KANG Y, WANG Q. Developments in the production of grain-oriented electrical steel[J]. Journal of Magnetism and Magnetic Materials,2008, 320 (23) : 3229 –3233. |

| [2] | TAKAHASHI N, SUGA Y, KOBAYASHI H. Recent developments in grain-oriented silicon-steel[J]. Journal of Magnetism and Magnetic Materials,1996, 160 (7) : 98 –101. |

| [3] | RAJMOHAN N, SZPUNAR J A, HAYAKAWA Y. Importance of fractions of highly mobile boundaries in abnormal growth of Goss grains[J]. Materials Science and Engineering:A,1999, 259 (1) : 8 –16. |

| [4] | ETTER A L, BAUDIN T, PENELLE R. Influence of the Goss grain environment during secondary recrystallization of conventional grain oriented Fe-3%Si steels[J]. Scripta Materialia,2002, 47 (11) : 725 –730. |

| [5] | DEVIES H A, FIORILLO F, FLOHRER S, et al. Challenges in optimizing the magnetic properties of bulk soft magnetic materials[J]. Journal of Magnetism and Magnetic Materials,2008, 320 (20) : 2411 –2422. |

| [6] | LITTMANN M F. Structures and magnetic properties of grain-oriented 3.2% silicon-iron[J]. Journal of Applied Physics,1967, 38 (3) : 1104 –1108. |

| [7] | YOSHIYUKI U, MASATO M, MASAHIRO F, et al. Recent development of low-loss grain-oriented silicon steel[J]. Journal of Magnetism and Magnetic Materials,2003 : 307 –314. |

| [8] | 林希峰, 刘静, 汪汝武, 等. 厚度对取向硅钢组织和磁性能的影响[A]. 第十一届中国电工钢专业学术年会论文集[C]. 福州: 中国金属学会, 2010.228-231. LIN Xi-feng, LIU Jing, WANG Ru-wu, et al.Effect of product thickness on texture and magnetic properties of oriented silicon steel[A].Proceedings of the 11th China Electrical Steel Academic Meeting[C].Fuzhou: The Chinese Society for Metals, 2010.228-231. |

| [9] | NAKANO M, ISHIYAMA K, ARAI K I, et al. New production method of 100-μm-thick grain-oriented 3% silicon steel sheets[J]. Journal of Applied Physics,1997, 81 (8) : 4098 –4100. |

| [10] | 王慧敏, 杨平, 崔凤娥, 等. 二次冷轧法与三次冷轧法制备取向硅钢薄带的织构转变规律[J]. 中国体视学与图像分析,2013, 18 (4) : 348 –355. WANG Hui-min, YANG Ping, CUI Feng-e, et al. Regularity of texture changes in manufacturing thin grain-oriented silicon steel by two-step-rolling and three-step-rolling methods[J]. Chinese Journal of Stereology and Image Analysis,2013, 18 (4) : 348 –355. |

| [11] | 毕娜, 张宁, 杨平. 取向硅钢薄带形变再结晶组织及织构演变[J]. 工程科学学报,2015, 37 (1) : 50 –56. BI Na, ZHANG Ning, YANG Ping. Deformation and recrystallization texture and microstructure evolution of thin grain-oriented silicon steel sheets[J]. Chinese Journal of Engineering,2015, 37 (1) : 50 –56. |

| [12] | 付勇军, 蒋奇武, 金文旭, 等. 取向硅钢高温退火样品晶粒尺寸、取向及磁性能关系的研究[J]. 电子显微学报,2010, 29 (1) : 43 –47. FU Yong-jun, JIANG Qi-wu, JIN Wen-xu, et al. Influences of grain sizes and grain orientations in secondarily recrystallized samples on the magnetic properties of grain oriented steels[J]. Journal of Chinese Electron Microscopy Society,2010, 29 (1) : 43 –47. |

| [13] | SAMET-MEZIOU A, ETTER A L, BAUDIN T, et al. TEM study of recovery and recrystallization mechanisms after 40% cold rolling in an IF-Ti steel[J]. Scripta Materialia,2005, 53 (4) : 1001 –1006. |

| [14] | 颜孟奇, 钱浩, 杨平, 等. 电工钢中黄铜织构行为及其对Goss织构的影响[J]. 金属学报,2012, 48 (1) : 16 –22. YAN Meng-qi, QIAN Hao, YANG Ping, et al. Behaviors of brass texture and its influence on Goss texture in grain oriented electrical steels[J]. Acta Metallurgica Sinica,2012, 48 (1) : 16 –22. |

| [15] | YAN M Q, QIAN H, YANG P, et al. Analysis of micro-texture during secondary recrystallization in a Hi-B electrical steel[J]. Journal of Materials Science and Technology,2011, 27 (11) : 1065 –1071. |

| [16] | 崔凤娥, 杨平, 毛卫民. 取向硅钢中高斯晶粒异常长大选择性行为[J]. 北京科技大学学报,2010, 32 (9) : 1157 –1162. CUI Feng-e, YANG Ping, MAO Wei-min. Selective abnormal growth behavior of Goss grains in a grain-oriented silicon steel[J]. Journal of University of Science and Technology Beijing,2010, 32 (9) : 1157 –1162. |

| [17] | DORNER S, LAHN L, ZAEFFERER S. Investigation of the primary recrystallization microstructure of cold rolled and annealed Fe-3% Si single crystals with Goss orientation[J]. Materials Science Forum,2004 : 129 –134. |

| [18] | 李阳, 毛卫民. 取向电工钢中Goss晶粒生长的取向环境[J]. 材料研究学报,2010, 24 (1) : 33 –36. LI Yang, MAO Wei-min. Orientation environment for Goss grain growth in grain oriented electrical steels[J]. Chinese Journal of Materials Research,2010, 24 (1) : 33 –36. |

| [19] | 毛卫民, 杨平. 电工钢的材料学原理[M]. 北京: 高等教育出版社, 2013 . |

| [20] | PARK J Y, HAN K S, WOO J S, et al. Influence of primary annealing condition on texture development in grain oriented electrical steels[J]. Acta Materialia,2002, 50 (7) : 1825 –1834. |

2016, Vol. 44

2016, Vol. 44