文章信息

- 付贵忠, 孔德军, 张垒

- FU Gui-zhong, KONG De-jun, ZHANG Lei

- 激光淬火后Cr12MoV渗铬层的摩擦与磨损性能

- Friction and Wear Properties of Cr12MoV Chromized Layer After Laser Quenching

- 材料工程, 2016, 44(4): 51-58

- Journal of Materials Engineering, 2016, 44(4): 51-58.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.04.009

-

文章历史

- 收稿日期: 2014-05-28

- 修订日期: 2015-04-29

2. 常州大学 江苏省材料表面科学与技术重点实验室, 江苏 常州 213164

2. Jiangsu Key Laboratory of Materials Surface Science and Technology, Changzhou University, Changzhou 213164, Jiangsu, China

Cr12MoV钢广泛应用于制造高耐磨性及形状复杂的冷作模具,需要承受较大的冲击和摩擦,其主要失效形式表现为过量磨损[1, 2],因此,提高材料表面磨损性能、降低其摩擦因数是保证模具使用寿命的首要问题[3]。现代表面工程技术在改善材料表面性能方面得到了广泛运用,通过渗铬可以提高Cr12MoV钢表面硬度、磨损和腐蚀性能[4]。渗铬方法有固体粉末渗铬法、盐浴渗铬和气相渗铬法等[5]。渗铬后Cr大部分集中在渗铬层的共晶碳化物中,其余少部分分布在(Fe,Cr)固溶体中,使得碳化物和Cr分布不均匀,如何利用和改善共晶碳化物一直是材料改性处理的热点之一[6]。激光淬火技术通过快速加热和冷却特性能在材料表面形成高碳马氏体细晶,改善共晶碳化物分布,并对材料表面进行二次硬化[7]。同时,激光淬火可以对材料表面进行一定的织构处理,形成一定数量的微凸体或微凹体,改善材料表面的磨损方式,从而起到一定的抗磨作用[8]。国内外学者对Cr12MoV表面改性处理研究主要集中在渗硼、渗铬和激光热处理等单一工艺方面[9, 10, 11],而较少有对渗铬层的激光淬火工艺的研究报道。本工作采用盐浴法对Cr12MoV钢进行渗铬处理,用CO2激光对其进行淬火处理,通过SEM,EDS和XRD等测试手段对渗铬层表面组织、界面线扫描和物相进行表征。并通过摩擦-磨损实验考察原始状态、渗铬处理和渗铬+激光淬火后摩擦磨损情况,讨论了渗铬处理和激光淬火对Cr12MoV钢磨损性能的影响机理。

1 实验实验材料为Cr12MoV模具钢,其化学成分(质量分数/%,下同):C 1.45~1.70,Si 0.4,Mn 0.4,Cr 11.0~12.5,Mo 0.4~0.6,V 0.15~0.3,其余为Fe。采用盐浴法对试样渗铬处理,氯系熔盐配比:基盐为50%BaCl2和50%NaCl,供铬剂为10%Cr2O3,还原剂为5%铝粉。盐浴渗铬在4kW井式电阻炉中进行。盐浴以氯盐为主,加入能产生铬离子的CrCl3为主的低熔点铬盐,盐浴温度为1000℃,保温时间为12h,渗铬试样出炉直接水冷,即得实验试样。激光淬火实验在GLS-ⅠB型激光加工系统上进行,工艺参数:功率为1.5kW,扫描速率为6mm/s,光斑尺寸为5mm,氩气保护。实验结束后,用HVS-1000型数显硬度计测量渗层显微硬度;通过SUPRA55型场发射扫描电镜观察原始状态、渗铬层和渗铬+激光淬火后渗铬层3种试样的表面-界面形貌;用D/max2500PC型X射线衍射仪(XRD)分析试样物相的组成;用X-350A应力仪分析经渗铬处理激光淬火前后渗铬层马氏体和残余奥氏体含量;通过HRS-2M型往复摩擦试验机考察试样摩擦磨损性能,摩擦方式为往复干摩擦,对磨材料为5SiC陶瓷球,载荷为1000g,往复次数为500r/min,往复长度为5mm;磨损实验结束后,使用VH-Z100R型显微镜分析磨损后表面形貌。

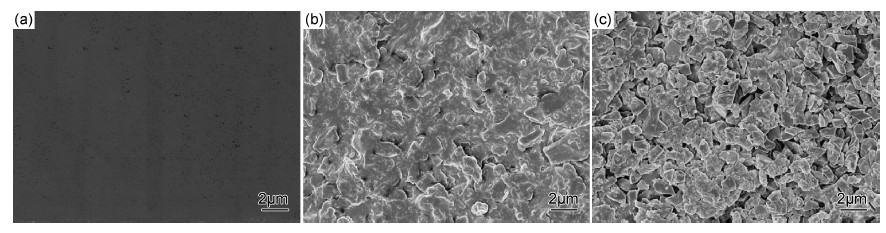

2 结果与分析 2.1 表面形貌图 1为渗铬层表面形貌。可知,原始状态试样经抛光处理后表面平整,无明显暗斑和杂质(图 1(a))。渗铬层表面形貌如图 1(b)所示,试样表面主要由碳化物组成,其形态主要为细小的粒状与团状,呈现均匀、弥散分布,这是由于渗铬过程中空位迁移,扩散和沉积导致的结果。渗铬+激光淬火后表面形貌如1(c)所示,经EDS分析后表面化学元素原子分数为71.45 C,4.57 O,17.72 Cr,4.73 Fe。结果显示,试样表面含有大量C和Cr原子,由于在渗铬时表面Fe原子与渗铬剂发生还原反应而大量消耗,因此,Fe原子含量非常低。渗铬层表面形成一层形状较为规格的六方结晶,其晶粒细化、均匀。在激光熔凝作用下部分区域晶粒成致密团簇状,宏观上表现为微凸硬质体,进一步提高了渗铬层的显微硬度。原始状态试样的显微硬度为260HV,渗铬+激光淬火后渗铬层显微硬度达到772HV,比渗铬层硬度(613HV)提高了25.9%,有利于改善其磨损性能。

| 图1 渗铬层表面形貌 (a)原始状态;(b)渗铬后;(c)渗铬+激光淬火后 Fig.1 Surface morphologies of the chromized layer (a)in original state;(b)after chromizing;(c)after chromizing and laser quenching | |

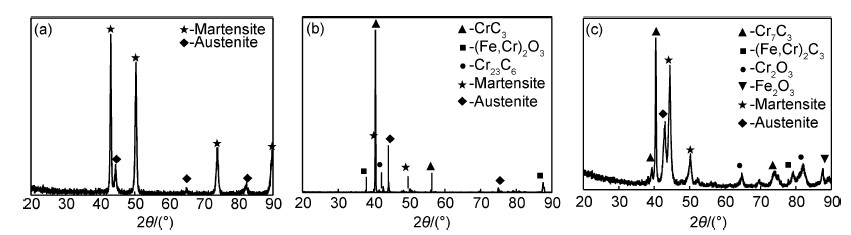

图 2为渗铬层表面XRD分析。由图 2(a)可知,原始试样表面主要由马氏体与奥氏体相构成,其中马氏体形态主要为细粒状,经调质后呈高度弥散的细小碳化相,加入Mo,Mn,Cr等元素后能有效地改善材料的碳化物分布和冲击韧性。由图 2(b)可知,渗铬层表面由CrC3,Cr23C6铬碳化物和(Fe,Cr)2O3奥氏体与马氏体等铁相组成,表面显微硬度达到610HV以上。在渗铬过程中Cr原子代替了试样表面的晶格空位和质点,与奥氏体中C原子结合形成多种碳化物并沉积下来,提高了材料表面C含量和硬度。在高温固溶作用下,Cr与Fe易形成置换固溶体,并在高碳环境下转变为固溶体的碳化物。渗铬+激光淬火后渗铬层的XRD分析如图 2(c)所示,由于Cr与Fe均易被氧化,因此,在冷却过程中会与空气中O原子反应生成一定含量的氧化物。由表面EDS结果可知,O与Fe原子含量较少,因而表面主要由碳化物沉积而成,并伴随有少量的氧化物。Fe原子主要以固溶体形式存在,故表面氧化物主要为氧化铬。在激光淬火过程中,瞬间高温使表面的Fe相完全奥氏体化,快速冷却时奥氏体会快速相变为马氏体,其中的部分C元素析出,与表面的Cr元素以及(Fe,Cr)固溶体结合形成稳定的碳化物Cr7C3和(Fe,Cr)2C3。

| 图2 渗铬层表面XRD分析 (a)原始状态;(b)渗铬后;(c)渗铬+激光淬火后 Fig.2 XRD analysis of the chromized layer (a)in original state;(b)after chromizing;(c)after chromizing and laser quenching | |

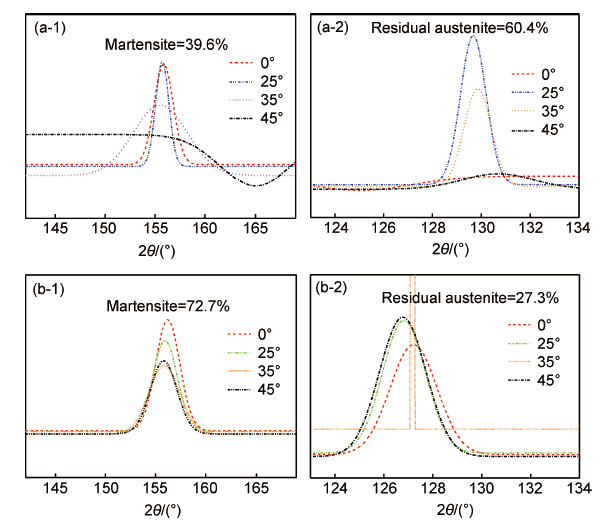

图 3为渗铬层马氏体和残余奥氏体含量分析。可知,渗铬后渗铬层中以残余奥氏体为主,其中马氏体含量为39.6%(图 3(a-1)),残余奥氏体含量为60.4%(图 3(a-2)),与渗铬前试样成分基本相同。这是由于在渗铬过程中,奥氏体相逐渐向α-Fe相转变,但持续的保温环境会抑制其转变过程,因此,渗铬前后二者含量变化相对较小。渗铬+激光淬火后,渗铬层表面马氏体含量上升至72.7%(图 3(b-1)),而残余奥氏体含量降至27.3%(图 3(b-2)),这是由于激光快速加热下,钢的过热度极大,造成相变驱动力ΔGα→γ很大,从而使α-Fe相几乎完全转变为残余奥氏体[12, 13]。在随后的快速自冷过程中,这些残余奥氏体大部分无扩散转变为马氏体,其中溶解的C原子来不及析出,最终被固溶在马氏体中,形成高碳细晶马氏体,有利于提高材料表面硬度。

| 图3 渗铬层马氏体(1)和残余奥氏体(2)含量分析 (a)渗铬后;(b)渗铬+激光淬火后 Fig.3 Content analysis of martensite(1) and residual austenite(2) on the surface of chromized layer (a)after chromizing;(b)after chromizing and laser quenching | |

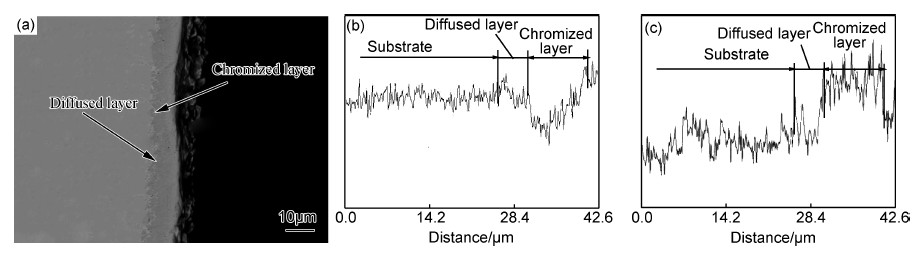

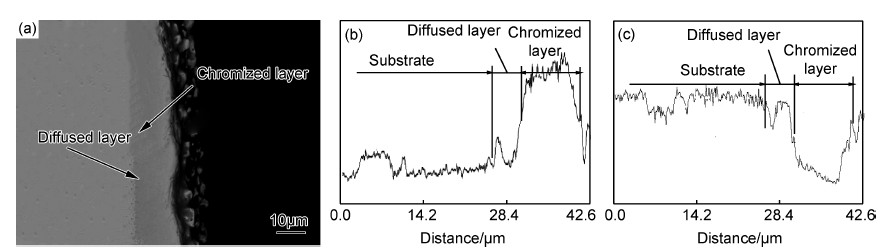

图 4为渗铬层界面SEM形貌和线扫描分析。由图 4(a)可知,渗铬层镶嵌在基体中,与基体间结合紧密,在结合界面处存在较浅的扩散层,为冶金结合+机械结合方式。在渗铬层界面上Cr和Fe原子呈梯度变化,在基体-渗铬层方向上Fe含量不断降低(图 4(b)),Cr含量不断增加(图 4(c))。这是由于在结合界面处Fe与Cr可以形成无限固溶体,发生相互扩散现象,形成Fe-Cr扩散层。随着渗铬层表面的铬碳化物不断沉积,内部扩散层厚度不断增加,Fe和Cr原子相互扩散的阻碍随之增大,在表层形成以铬碳化物形式沉积下来的富铬层[12],Fe含量则变得非常低,因此二者浓度变化呈现梯度分布。

| 图4 渗铬层界面SEM形貌和线扫描分析 (a)SEM形貌;(b)Cr元素;(c)Fe元素 Fig.4 SEM morphology and line scan analysis of the chromized layer interface (a)SEM morphology;(b)Cr element;(c)Fe element | |

图 5为渗铬+激光淬火后渗铬层界面SEM形貌和线扫描分析。可知,渗铬层经激光淬火后厚度有所增加,约为15μm,在结合界面处也存在一层较浅的扩散层。这表明激光淬火有利于表面Cr元素向基体进一步渗透,但并不影响Fe和Cr的相互扩散。同时,在渗透过程中Cr能结合更多的C原子形成铬碳化物沉积下来,在一定程度上进一步提高了材料表面显微硬度。在激光淬火过程中基体表面受到离子轰击,晶格空位浓度增加,有利于Cr原子的深度扩散(图 5(b)),从而结合界面处基体中Fe原子(图 5(c))形成更多的Fe-Cr固溶体和化合物。

| 图5 渗铬+激光淬火后渗铬层SEM形貌和界面线扫描分析 (a)SEM形貌;(b)Cr元素;(c)Fe元素 Fig.5 SEM morphology and line scan analysis of the chromized layer interface after chromizing and laser quenching (a)SEM morphology;(b)Cr element;(c)Fe element | |

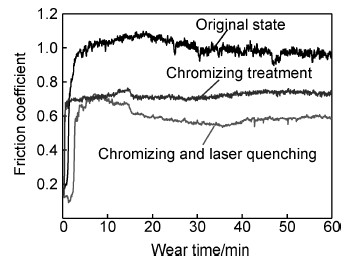

图 6为3种试样的摩擦因数与磨损时间的关系曲线。与原始状态相比,渗铬试样摩擦因数由0.9808下降至0.7172,降低了26.9%;经激光淬火后摩擦因数降低至0.5795,分别比原始试样、渗铬试样降低了40.9%和19.2%。在磨损初期,原始试样和渗铬试样的摩擦因数均快速上升至一定程度后,再逐渐趋于稳定。不同之处在于,原始试样的摩擦因数在趋于稳定过程中仍有一个缓慢上升的过程,随着磨损时间的增加,摩擦因数在磨损后期才逐渐降低至一个稳定值。这是由于在磨损初期原始试样表现为严重的黏着磨损,摩擦副之间出现多处黏着现象,导致摩擦因数急剧上升。随着黏着磨损量的增加,摩擦副之间金属黏着倾向减小,但是由于黏着点较多,故其减小幅度较弱,因而出现了摩擦因数在8~20min内缓慢上升的过程。随着磨损的继续进行,堆积在摩擦副之间金属屑被压入试样表面与之发生摩擦,导致基体表面塑性变形形成犁沟。此时摩擦阻力主要为犁削阻力,摩擦因数逐渐下降并稳定下来[14, 15]。渗铬试样在稳定磨损阶段摩擦因数也有小幅上升的趋势,但是很快稳定在0.7左右,这说明渗铬处理试样的磨损形式与原始试样基本相同,但磨损初期黏着磨损量有所降低,与原始试样的大量剥落、磨损相比,其磨损比较平缓。经激光淬火后渗铬试样在磨损初期摩擦因数保持在较低的水平,在3min时开始迅速上升至最大值,然后逐渐降低至稳定值。

| 图6 摩擦因数与磨损时间关系 Fig.6 Friction coefficient vs wear time | |

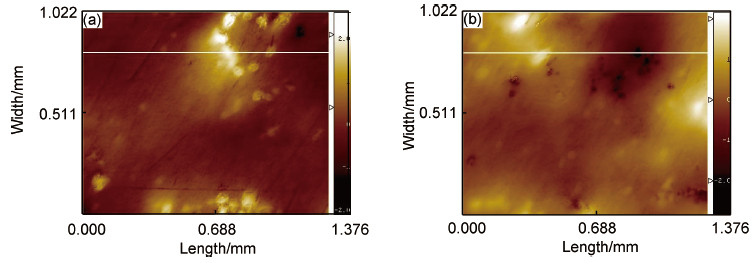

渗铬+激光淬火后在渗铬层表面形成了一些凸起的硬质碳化物,使得表面局部粗糙度有所上升,由575nm增加至644nm,提高了12%,如图 7所示,造成磨损初期摩擦因数迅速上升。但是,随着这些硬质凸起磨损量的增加,摩擦主要发生在对磨球与这些硬质相之间[16, 17],而激光淬火使材料表面二次硬化,几乎不存在黏着点,因此,稳定磨损期主要发生了磨料磨损,磨损量轻微,并未出现犁沟与材料脱落现象。

| 图7 渗铬层激光淬火前(a)后(b)表面粗糙度 Fig.7 Surface roughness before(a) and after(b) laser quenching of chromized layer | |

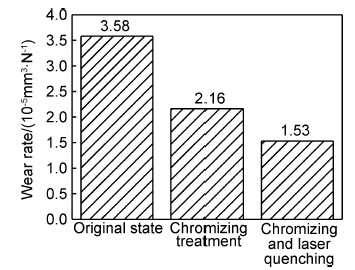

图 8为原始状态,渗铬后与渗铬+激光淬火后试样的磨损率。可知,原始试样的磨损率为3.58×10-5mm3/N,渗铬后磨损率下降至2.16×10-5mm3/N,与原始状态相比降低了39.7%。这是由于渗铬处理后渗铬层表面覆盖有硬质碳化物,能有效地减少黏着点数量,降低黏着磨损程度。经激光淬火后渗铬层磨损率为1.53×10-5mm3/N,与原始试样与渗铬试样相比,分别降低了57.3%和29.2%。其主要原因是激光淬火细化了晶粒,使得材料表面得到二次硬化,表面硬度得到进一步提高,黏着磨损现象大幅消除。

| 图8 渗铬层磨损率 Fig.8 Wear rate of the chromized layer | |

图 9为Cr12MoV钢原始状态、渗铬处理及渗铬处理+激光淬火3种试样磨损后的表面磨痕形貌和磨痕深度。图 9(a-1)为Cr12MoV钢原始试样表面磨痕,表面黏着现象严重,且存在较深的犁沟。其原因在于黏着磨损导致表层脱落形成磨粒,磨粒压入基体导致软基体表面磨损较为严重[18],磨痕深度达到108.8μm(图 9(a-2))。图 9(b-1)为渗铬试样表面磨痕,磨损后表面平整,犁沟较浅且细。这是由于硬质CrC2,(Fe,Cr)2C3,CrC3相的支撑作用,黏着点的数量和金属剥落程度有所降低。同时,渗铬处理提高了试样表面硬度,使得磨粒压入试样表面不深,犁沟明显变浅。磨痕深度为68.75μm(图 9(b-2)),比原始状态降低了36.8%,在一定程度上提高了材料耐磨性能。经激光淬火后渗铬层表面形成的淬硬层支撑了氧化膜,不存在金属黏着点,故未发生黏着磨损和表面剥落现象。图 9(c)所示为渗铬+激光淬火后渗铬层表面磨痕,可知激光淬火的二次硬化作用提高了试样表面硬度,几乎观察不到较深的磨痕(磨痕深度为49.55μm),与原始状态和渗铬处理相比,磨痕深度分别下降54.5%和28.0%,这表明试样耐磨性能得到进一步提高。

| 图9 试样的表面磨痕形貌(1)和磨痕深度(2) (a)原始状态;(b)渗铬后;(c)渗铬+激光淬火后 Fig.9 Wear scar morphologies(1) and scar depth(2) of the samples surface (a)in original state;(b)after chromizing;(c)after chromizing and laser quenching | |

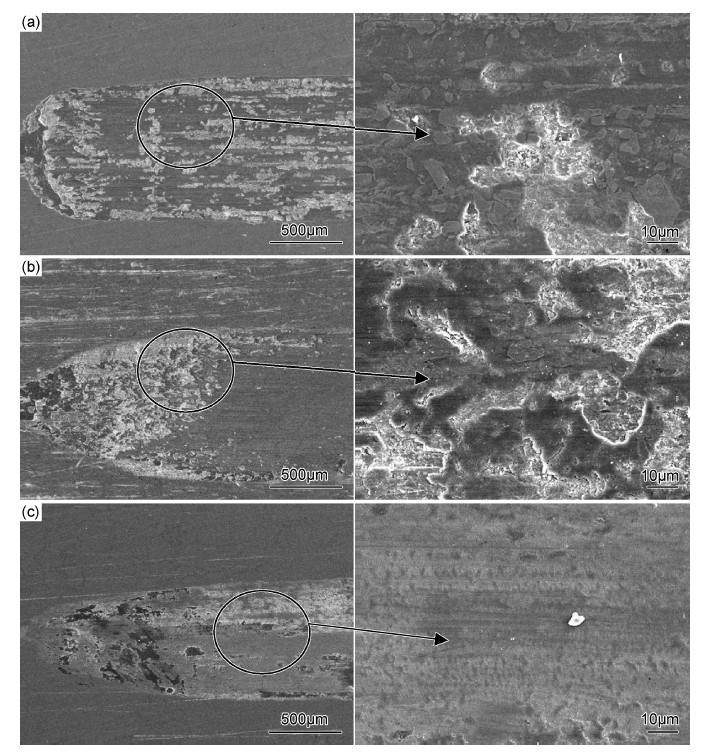

图 10为磨损后试样的表面形貌。可见磨损后原始试样表面粗糙,出现了大量的片状黏着坑和塑性流动迹象,且这些黏着坑有连通的趋势,其附近均出现剥落现象,表现为典型的黏着磨损。原始试样表面有较深的犁沟,这是在与对磨球的摩擦下发生金属黏着出现黏着点,随着往复摩擦的进行,材料表面的金属被撕裂形成磨粒,在犁削作用下形成大量的犁沟[18, 19]。渗铬层表面磨损后比较平整,仅磨损起始端较粗糙(图 10(b))。磨痕中间有局部塑性流动和黏着迹象,黏着坑尺寸较小且相互独立,这表明黏着磨损程度有所降低。磨痕中部犁沟明显减小,黏着现象不明显,说明渗铬层磨损形式与原始试样基本相同,均为黏着+磨粒磨损,其磨损程度较原始试样有一定程度的降低。由图 10(c)可见,渗铬+激光淬火后试样表面平整,未观察到黏着点和塑性流动,只在磨痕中间发生轻微的擦伤,且由于硬度的提高,磨痕边缘并未观察到有碾压痕迹,其磨损机制主要为磨料磨损。这是由于激光淬火形成的硬化层和硬质相CrC2,(Fe,Cr)2C3和CrC3的共同支撑载荷作用,消除了黏着磨损的发生,有效地阻碍金属碎屑作为磨屑在摩擦副中磨损材料表面产生犁沟。

| 图10 磨损后试样的表面形貌 (a)原始状态;(b)渗铬后;(c)渗铬+激光淬火后 Fig.10 Surface morphologies of the samples after wear (a)in original state;(b)after chromizing;(c)after chromizing and laser quenching | |

(1)渗铬层是由CrC3,CrC2,(Fe,Cr)2O3和Cr组成,经渗铬+激光淬火后渗铬层表面形成致密Cr的氧化膜。

(2)渗铬层-基体为冶金结合+机械结合方式;经激光淬火后Cr原子扩散增强,形成了更稳定的高碳化物,且渗铬层表面硬度得到提高。

(3)渗铬层摩擦因数为0.7172,比原始状态(0.9808)降低了26.9%;经渗铬+激光淬火后渗铬层具有良好的摩擦性能,摩擦因数为0.5795,比原始状态和渗铬处理分别下降了40.9%和19.2%。

(4)Cr12MoV钢基体磨损形式为黏着磨损,渗铬层为黏着磨损+磨粒磨损。经渗铬+激光淬火后渗铬层为磨料磨损。磨痕深度为49.55μm,与原始状态(108.8μm)和渗铬处理(68.75μm)相比分别下降54.5%和28.0%。

| [1] | SEKHARBABU R,KHALID R H,PRASAD R K. Characterization of D2 tool steel friction surfaced coatings over low carbon steel[J]. Materials and Design,2013,50:543-550. |

| [2] | MOHAMMAD A H, MAHMOOD M, AHMAD S. Effect of cerium and lanthanum on the microstructure and mechanical properties of AISI D2 tool steel[J]. Materials Science and Engineering:A,2013,571:193-198. |

| [3] | TANG L H, GAO C X, HUANG J L, et al. Dry sliding friction and wear behaviour of hardened AISI D2 tool steel with different hardness levels[J]. Tribology International,2013,66:165-173. |

| [4] | 吴红艳,张平则,李建亮,等.Ti2AlNb基合金表面渗铬层结构及其摩擦学性能[J]. 中国有色金属学报,2007,17(10):1657-1660. WU H Y, ZHANG P Z, LI J L, et al. Microstructure and tribological properties of surface plasma chromising layer of Ti2AlNb-based alloy[J]. The Chinese Journal of Nonferrous Metals,2007,17(10):1657-1660. |

| [5] | 周正华,谢飞,潘献波,等.施加直流电场的快速粉末渗铬工艺[J]. 材料热处理学报,2011,32(2):130-133. ZHOU Z H, XIE F, PAN X B, et al. Rapid powder chromizing technology assisted by direct current field[J]. Transactions of Materials and Heat Treatment,2011,32(2):130-133. |

| [6] | 高原,徐重.等离子渗铬及复合强化处理提高耐磨性能的研究[J]. 材料工程,2006,(12):61-64. GAO Y, XU Z. Study on improving wear-resistance of steel by plasma chromizing and compound strengthening[J]. Journal of Materials Engineering,2006,(12):61-64. |

| [7] | YASAVOL N, ABDOLLAH Z A, GANJALI M, et al. Microstructure and mechanical behavior of pulsed laser surface melted AISI D2 cold work tool steel[J]. Applied Surface Science,2013,265:653-662. |

| [8] | 胡天昌,丁奇,胡丽天.激光表面织构化对GCr15钢摩擦磨损性能的影响[J]. 摩擦学学报,2011,31(5):447-451. HU T C, DING Q, HU L T. The effect of laser texturing of GCr15 steel surfaces on their tribological properties[J]. Tribology,2011,31(5):447-451. |

| [9] | 朱春晖,王宏宇,陈炜,等.低温稀土渗硼对淬火态Cr12MoV钢耐磨性的影响[J]. 热加工工艺,2014,43(8):223-225. ZHU C H, WANG H Y, CHEN W, et al. Effects of RE-boronizing at low temperature on wear resistance of hardened Cr12MoV steel[J]. Hot Working Technology,2014,43(8):223-225. |

| [10] | 伍翠兰,邹敢锋,袁叔贵,等.Cr12MoV钢低温盐浴渗铬复合处理[J]. 热加工工艺,2002,33(2):26-28. WU C L, ZOU G F, YUAN S G, et al. Low temperature salt-bath chromizing multiple process of steel Cr12MoV[J]. Hot Working Technology,2002,33(2):26-28. |

| [11] | 杨柳青,丁阳喜,付伟,等.Cr12MoV钢宽带激光淬火试验研究[J]. 金属热处理,2006,31(6):49-51. YANG L Q, DING Y X, FU W, et al. Study on Cr12MoV steel with wide-band laser quenching[J]. Heat Treatment of Metals,2006,31(6):49-51. |

| [12] | 魏秋平,王钰言,陈中,等.W18Cr4V高速钢渗铬热处理对HFCVD金刚石膜生长的影响[J]. 中国有色金属学报,2011,21(7):1623-1631. WEI Q P, WANG Y Y, CHEN Z, et al. Effect of high temperature diffusion chromizing pretreatment of W18Cr4V high-speed steel on growth of diamond films by HFCVD[J]. The Chinese Journal of Nonferrous Metals,2011,21(7):1623-1631. |

| [13] | 胡小华,张安峰,李涤尘,等.热处理对激光金属成形DZ125L高温合金组织及硬度的影响[J]. 材料工程,2013,(2):12-16. HU X H, ZHANG A F, LI D C, et al. Effects of heat treatment on microstructure and micro-hardness of laser metal forming DZ125L superalloy[J]. Journal of Materials Engineering,2013,(2):12-16. |

| [14] | MEHDI M A, SAJJAD J, HASSAN A P. Abrasive wear behavior of high chromium cast iron and Hadfield steel-a comparison[J]. Journal of Iron and Steel Research,International,2012,19(4):43-50. |

| [15] | 李国禄,王海斗,徐滨士,等.空间原子氧辐照对电刷镀Ni/MoS2-C镀层组织结构及摩擦学性能的影响[J]. 材料工程, 2014,(2):24-28. LI G L, WANG H D, XU B S, et al. Effects of space atomic oxygen irradiation on the structure and tribological properties of Ni/MoS2-C coating by electricity[J]. Journal of Materials Engineering,2014,(2):24-28. |

| [16] | 雷改丽.激光淬火对GCr15钢表面干摩擦因数的影响[J]. 热加工工艺,2012,41(6):130-134. LEI G L. Effect of laser-quenching on dry friction coefficient of GCr15 steel[J]. Hot Working Technology,2012,41(6):130-134. |

| [17] | SAHINA Y, KILICLI V. Abrasive wear behaviour of SiCp/Al alloy composite in comparison with ausferritic ductile iron[J]. Wear,2011,271(11-12):2766-2774. |

| [18] | DWIVEDI D K. Adhesive wear behaviour of cast aluminium-silicon alloys:overview[J]. Material and Design,2010,31(5):2517-2531. |

| [19] | WU J M, LIN S J, YEH J W, et al. Adhesive wear behavior of AlxCoCrCuFeNi high-entropy alloys as a function of aluminum content[J]. Wear,2006,261:513-519. |

2016, Vol. 44

2016, Vol. 44