文章信息

- 李金灵, 朱世东, 屈撑囤, 马海霞, 吕雷, 王珂

- LI Jin-ling, ZHU Shi-dong, QU Cheng-tun, MA Hai-xia, LYU Lei, WANG Ke

- 超级13Cr马氏体不锈钢在单质硫环境中的腐蚀行为

- Corrosion Behavior of Super 13Cr Martensitic Stainless Steel in Elemental Sulfur Environment

- 材料工程, 2016, 44(3): 84-91

- Journal of Materials Engineering, 2016, 44(3): 84-91.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.03.014

-

文章历史

- 收稿日期: 2014-09-16

- 修订日期: 2015-12-21

2. 陕西延长石油(集团)有限责任公司, 西安 710075;

3. 西北大学化工学院, 西安 710069

2. Shaanxi Yanchang Petroleum(Group) Co., Ltd., Xi'an 710075, China;

3. School of Chemical Engineering, Northwest University, Xi'an 710069, China

超级13Cr马氏体不锈钢(00Cr13Ni5Mo2)添加了5.5%(质量分数,下同)Ni而具有马氏体金相组织,添加了2%Mo而具有增强抗硫化物应力腐蚀开裂(SSC)和局部腐蚀能力,将C降低到0.03%以下阻止了Cr的碳化物沉积而使Cr在基体中含量降低[1, 2, 3],Cu的加入也明显地提高马氏体不锈钢的自腐蚀电位,降低其CO2腐蚀倾向[4]。因此,超级13Cr马氏体不锈钢具有较高的强度和良好的耐蚀性能,近几年作为油井管材料获得快速发展和应用[5]。

但是,单质硫沉积现象在酸性气田、特别是高含H2S气藏中经常发生[6]。单质硫在油藏中能与H2S形成多硫化物,在油气开采过程中,由于温度和压力的降低而不断从H2S中析出[7]。如对某实验气井实验后的沉积物进行分析发现硫的含量超过90%,而且以S8环的形式存在[8]。尽管单质硫难溶于水,但是单质硫在管壁上沉积会导致硫堵;能与H2Sx,H2S,HS-等共同作用促进油套管腐蚀[9];同时单质硫还能在一定温度下(如超过80℃)与水发生歧化反应生成H2S[10],导致溶液酸化,进而诱发严重的腐蚀问题[6]。另外,饱和盐水是油气田产出液体的主要组分,在高温高压条件下对油套管造成严重的腐蚀,特别是点蚀[11],甚至引起腐蚀穿孔[12]。最终,单质硫与高浓度的Cl-发生协同作用加速油套管的腐蚀[13]。

本研究选取国产超级13Cr马氏体不锈钢为研究对象,通过模拟管柱高温高压工况环境,采用单因素实验研究分析在高浓度NaCl溶液中单质硫含量和温度对其腐蚀行为的影响,为高含硫气田在开采过程中的防腐措施的制定提供参考。

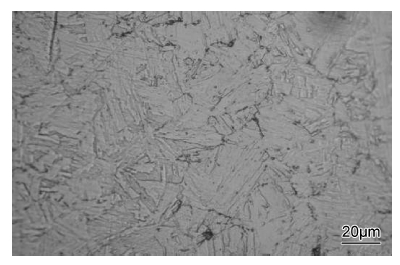

1 实验材料与方法 1.1 实验材料实验材料为国产超级13Cr马氏体不锈钢(00Cr13Ni5Mo2),其化学组分见表 1,金相组织见图 1。试样尺寸为50mm×10mm×3mm。实验前,将试样用水磨砂纸逐级打磨至1000#,依次用去离子水和无水乙醇清洗,在空气风干后,采用精度为0.1mg的Sartorius CP225D电子天平称重,放于干燥皿中备用。

| (质量分数/%) | ||||||||||||

| (mass fraction/%) | ||||||||||||

| C | Si | Mn | P | S | Cr | Ni | Mo | V | Ti | Cu | N | Fe |

| 0.026 | 0.24 | 0.45 | 0.013 | 0.005 | 13.0 | 5.14 | 2.15 | 0.025 | 0.036 | 1.52 | 0.04 | Bal |

|

图 1 超级13Cr马氏体不锈钢的金相组织图 Fig.1 OM photograph of super 13Cr martensitic stainless steel |

实验溶液由化学分析纯试剂(氯化钠和单质硫)和去离子水(18MΩ·cm)配制而成,即往100g/L的NaCl溶液中添加不同量的单质硫,搅拌下制成NaCl-S悬浮液,其中单质硫的含量分别为0%,0.5%,1.0%和2.0%。

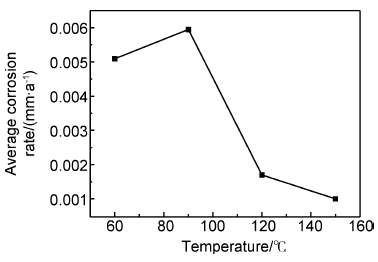

1.3 高温高压实验每次实验用5个平行样以保证实验数据的再现性和准确性。利用Cortest高压釜模拟油气井管柱所处的高温高压腐蚀工况条件,首先用氮气对实验用溶液除氧12h,然后升压至10MPa,选取60,90,120℃和150℃ 4个温度模拟管柱从井口到井底的温度,实验时间选取168h以确保(电)化学反应稳定,试样表面流速为0.78m/s以模拟管柱内流体的流速。实验结束后,取出试样,并用去离子水冲洗,腐蚀试样表面的产物根据GB/T 16545—1996标准去除,用去离子水和无水乙醇清洗、风干、称重、通过公式(1)计算试样的平均腐蚀速率,并参照NACE RP-0775—2005对均匀腐蚀程度进行判定。

式中:ΔW为试样的失重,g;ρ为材料的密度,g/cm3;t为实验时间,d;S为试样面积,mm2;R为平均腐蚀速率,mm/a;

1.4 形貌与成分分析用S240扫描电子显微镜表征腐蚀试样的形貌,用X射线能谱仪分析腐蚀产物的化学元素及其含量,用D/MAX-2400 X射线衍射分析腐蚀产物的组分。

1.5 pH测试含有不同含量单质硫的高浓度NaCl溶液先在90℃下加热6h,然后在室温条件下用Rex pHS-3C pH计测量其pH值。

1.6 离子浓度测量取一定量的溶液(不同含量单质硫的高浓度NaCl溶液在90℃下加热6h),往其中添加过量的碘,剩余的碘用已知浓度的Na2S2O3溶液滴定。由Na2S2O3溶液所消耗的量,间接求出样品中S2-的浓度。

由于用化学滴定法无法测得SO42-,因此用ICS5000多功能色谱仪进行验证。取少量制备的溶液,用半透膜去除溶液中的悬浮物,然后将约100mL的溶液直接倒入测试瓶中,放入仪器中测试。

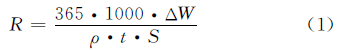

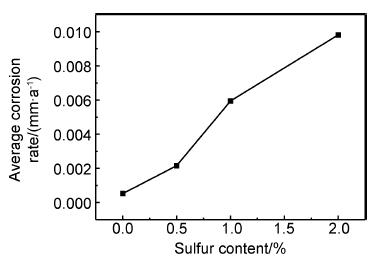

2 结果与分析 2.1 腐蚀失重图 2为超级13Cr马氏体不锈钢在90℃、不同单质硫含量条件下的腐蚀速率。单质硫的添加使不锈钢的耐蚀性能降低,这与Schmitt[14]和Zheng等[15]的研究结果一致,而且超级13Cr马氏体不锈钢的腐蚀速率随着单质硫含量的增大而增大;另外,单质硫含量对超级13Cr马氏体不锈钢腐蚀速率的影响趋势在温度为60,120℃和150℃条件下亦是如此。图 3为温度对超级13Cr马氏体不锈钢含1%单质硫条件下的腐蚀速率的影响。由图 3可见,随着温度的升高,超级13Cr马氏体不锈钢的腐蚀速率呈现先增大后减小的趋势,最大腐蚀速率在90℃时取得;另外,温度对超级13Cr马氏体不锈钢腐蚀速率的影响趋势在单质硫含量为0.5%和2.0%条件下亦是如此,尽管超级13Cr马氏体不锈钢在无硫的条件下随着温度的升高腐蚀速率逐渐增大。

|

图 2 超级13Cr马氏体不锈钢在90℃含有不同单质硫含量的100g/L NaCl中的腐蚀速率 Fig.2 Corrosion rates of super 13Cr martensitic stainless steel in 100g/L NaCl with different elemental sulfur contents at 90℃ |

|

图 3 超级13Cr马氏体不锈钢在含1.0%单质硫的100g/L NaCl溶液中不同温度条件下的腐蚀速率 Fig.3 Corrosion rates of super 13Cr martensitic stainless steel in 100g/L NaCl with 1.0% elemental sulfur at different temperatures |

单质硫是一种强氧化剂,在一定的温度和介质条件下极易吸附在金属表面发生歧化反应而生成H2S[8, 9]。因此,增大单质硫含量,将增大歧化反应产物的生成,进而加速超级13Cr马氏体不锈钢的腐蚀。同时,单质硫因其歧化反应而酸化溶液介质[11],温度越高,单质硫的歧化反应速率越快,超级13Cr马氏体不锈钢的腐蚀速率随着温度的升高而逐渐增大。但是,单质硫在较高的温度下将会发生聚合反应,其黏度也会因温度的升高而增大,并且在190℃取得最大值[9],这将降低单质硫与水分子间的相对接触面积,进而抑制歧化反应速率。因此,在上述多种因素相互作用下,超级13Cr马氏体不锈钢的腐蚀速率在90℃取得最大值,随着温度的进一步升高,其腐蚀速率逐渐减小。

对照NACE RP-0775—2005,超级13Cr马氏体不锈钢在无单质硫和含单质硫的高温高压条件下的均匀腐蚀速率均小于0.0125mm/a,为中度程度腐蚀,其中单质硫含量不高于0.5%时仅为轻微腐蚀,这与材料自身以及产物膜的特征密切相关。

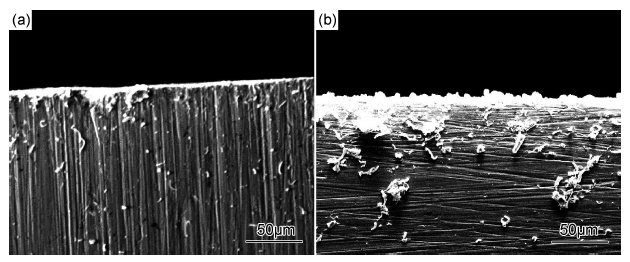

2.2 腐蚀形貌图 4为超级13Cr马氏体不锈钢在90℃不同硫含量条件下的微观腐蚀形貌。由图 4可见,超级13Cr马氏体不锈钢在不同条件下的腐蚀形貌基本类似,一层薄的膜层覆盖在试样的表面。但是,随着单质硫含量的增大,膜层增厚、试样表面的不规则沉积物的数量增多、尺寸增大(见图 5)。另外,其他温度(60,120℃和150℃)条件下单质硫含量变化对超级13Cr马氏体不锈钢腐蚀形貌的影响与其在90℃时的类似。

|

图 4 90℃不同硫含量的100g/L NaCl溶液中所形成的腐蚀产物膜形貌 (a)0%;(b)0.5%;(c)1.0%;(d) Fig.4 Micro-morphologies of corrosion scales formed in 100g/L NaCl solution containing different sulfur contents at 90℃(a)0%;(b)0.5%;(c)1.0%;(d)2.0% |

|

图 5 90℃不同硫含量的100g/L NaCl溶液中所形成的腐蚀产物膜的横界面 (a)0.5%;(b)1.0% Fig.5 Cross-sectional morphologies of corrosion scales formed in 100g/L NaCl solution containing different sulfur contents at 90℃ (a)0.5%;(b)1.0% |

图 6是超级13Cr马氏体不锈钢在90℃不同单质硫含量(0.5%和1.0%)条件下所形成的腐蚀产物膜去除后的微观形貌,在其他温度(60,120℃和150℃)条件下单质硫含量变化对超级13Cr马氏体不锈钢腐蚀形貌的影响亦是如此。因此,单质硫含量越高,超级13Cr马氏体不锈钢遭受越严重的均匀腐蚀和点蚀。

|

图 6 90℃不同硫含量条件下超级13Cr马氏体不锈钢所形成腐蚀产物膜去除后的表面微观形貌 (a)0.5%;(b)1.0% Fig.6 Micro-morphologies of super 13Cr martensitic stainless steel after removing corrosion scales formed at different sulfur contents at 90℃ (a)0.5%;(b)1.0% |

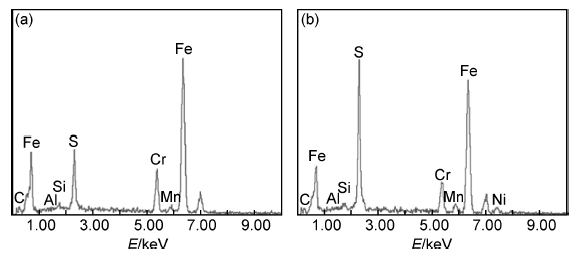

图 7是超级13Cr马氏体不锈钢在90℃不同单质硫含量条件下所形成的腐蚀产物膜的EDS能谱图,相应的元素含量见表 2。可见,C,S,Cr和Fe是腐蚀产物的主要组成元素,而且S的含量随溶液中单质硫含量的增大而逐渐增大,说明腐蚀产物中硫化物的含量增大。另外,其他温度(60,120℃和150℃)条件下单质硫含量变化对超级13Cr马氏体不锈钢腐蚀产物成分的影响亦是如此。

|

图 7 90℃不同硫含量的100g/L NaCl溶液中所形成的腐蚀产物膜的EDS能谱图 (a)0.5%;(b)1.0% Fig.7 EDS spectra of corrosion scales formed in 100g/L NaCl solution containing different sulfur contents at 90℃(a)0.5%;(b)1.0% |

| (质量分数/%) | ||||||||

| (mass fraction/%) | ||||||||

| Sulfur content/% | C | Al | Si | S | Cr | Mn | Fe | Ni |

| 0.5 | 7.66 | 0.73 | 0.86 | 7.97 | 11.64 | 0.82 | 70.33 | — |

| 1.0 | 7.92 | 0.23 | 0.79 | 17.56 | 8.79 | 2.03 | 58.55 | 4.12 |

图 8是超级13Cr马氏体不锈钢在90℃不同单质硫含量条件下所形成的腐蚀产物膜的XRD谱图。在无单质硫条件下所形成的腐蚀产物的主要成分是Fe-Cr,FeO和Cr2O3,同时可能还含有非晶体的Cr(OH)3[10],这些氧化物具有p型半导体特性[10]及阳离子选择透过性,可有效阻止阴离子穿过该膜层而与基体接触,从而使不锈钢材料表现出较好的耐蚀性能[16]。然而,当向100g/L NaCl溶液中添加1%的单质硫后,腐蚀产物膜的XRD谱图出现较大的跳跃,说明腐蚀产物除了所检测到的Fe-Cr和FeS外,可能含有非晶体的Cr2S3[10],这些硫化物具有n型半导体的特性,不能有效阻止阴离子(Cl-和S2-)通过该膜层[17],进而诱导不锈钢发生严重的腐蚀,这与腐蚀速率有很好的一致性。另外,Cr2S3较易水解[18],这也是XRD未检测到Cr2S3的原因之一。

|

图 8 90℃不同硫含量的100g/L NaCl溶液中所形成的腐蚀产物膜的XRD图谱 (a)0%;(b)1.0% Fig.8 XRD patterns of corrosion scales formed in 100g/L NaCl solution containing different sulfur contents at 90℃(a)0%;(b)1.0% |

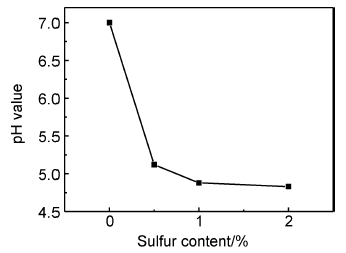

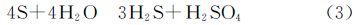

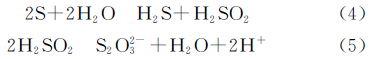

图 9是含不同单质硫含量的NaCl溶液在90℃下加热6h后的pH值。由图 9可见,溶液因单质硫的添加而被酸化,且pH值随着单质硫含量的增大而逐渐降低。李美栓[19]也认为常温下单质硫在水中呈悬浮状态,但在搅动的水中,单质硫可使溶液的pH值下降到1.8,这是因为单质硫在水中发生了歧化反应:

其中,氧化态产物SxOy2-可以是S2O32-,SO32-,SO42-,SxO62-中的一种或几种,随反应的pH值和温度而定。

|

图 9 90℃加热6h后NaCl溶液的pH值与单质硫添加量的关系 Fig.9 pH value of NaCl solution containing different sulfur contents after heating at 90℃ for 6h |

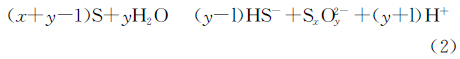

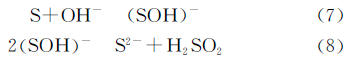

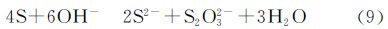

关于单质硫的腐蚀,Maldonado-Zagal等[20]依据添加单质硫可明显降低水的pH值的实验结果率先提出歧化反应机理:

Körös等[21]也推测了单质硫歧化反应的可能步骤:

总反应式为:

但是,Giggenbach[22]认为上述反应未考虑OH-对反应速率的影响。因此,基于单质硫歧化反应速率分别正比于OH-和S浓度以及歧化反应的内在动力(OH-和S的一级反应),进一步提出了如下歧化反应:

由于式(4)中的H2SO2立即分解,导致其相当不稳定。

总反应式为:

式中:S2-是以HS-还是以H2S形式存在取决于pH值的影响;式(8)是控制步骤。Ikeda等[23]也认为单质硫与其沉积部位发生阴极反应而生成H2S,进而导致溶液的腐蚀性增强。

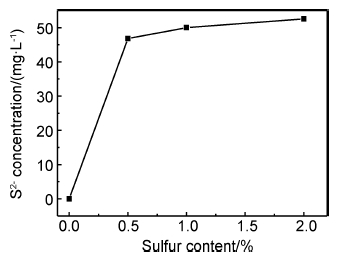

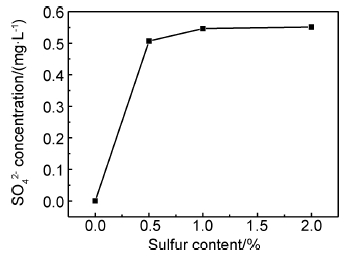

总的来说,单质硫沉积越多,无论是反应式(2)、式(3)、式(6)还是式(9)都将会向右方向移动,导致溶液中的S2-浓度随硫含量的增大而逐渐升高(见图 10)。由图 10可见,单质硫的添加引起S2-在溶液中呈现,这进一步证实上述水解反应的存在。并且随着单质硫含量的增大,S2-浓度增长逐渐趋于平缓。另外,尽管SO42-浓度随单质硫含量的变化呈现与S2-类似的变化趋势(见图 11),但是对比同一条件下S2-和SO42-浓度不难看出,SO42-浓度远低于S2-的浓度,由此推断单质硫水解后的产物除S2-,还有其他氧化态的产物SxOy2-。

|

图 10 90℃加热6h后NaCl溶液中S2-浓度与单质硫添加量的关系 Fig.10 S2- concentration in NaCl solution containing different sulfur contents after heating at 90℃ for 6h |

|

图 11 90℃加热6h后NaCl溶液中SO2-4浓度与单质硫添加量的关系 Fig.11 SO2-4 concentration in NaCl solution containing different sulfur contents after heating at 90℃ for 6h |

因此,单质硫腐蚀就转变成了酸腐蚀,随着反应产物的生成,单质硫进一步分解,腐蚀加剧[24],钢铁被腐蚀并生成硫化物。Ueda等[1]也发现超级13Cr马氏体不锈钢的腐蚀电位因向实验介质中添加0.001MPa的H2S而负移,说明H2S弱化了钝化膜的电位,进而加剧腐蚀。

Cl-是破坏不锈钢钝化膜最主要的影响因素之一[11]。另外,Cl-与单质硫歧化反应所产生的H2S间存在协同作用[25]。Cl-首先破坏钝化膜的局部区域,Cl-的吸附进一步弱化金属键,溶液中的S2-则与Cl-和OH-竞争吸附于氧空穴处,进而在钝化膜的表层形成铁的硫化物,这是因为铁的硫化物的形成自由能低于铁的氧化物形成自由能。随着反应的继续进行,膜中的S2-在空穴的帮助下向膜的内层扩散[26]。这样腐蚀产物膜的缺陷增大、导电性增强,进而严重腐蚀超级13Cr马氏体不锈钢的金属基体。

可见,超级13Cr马氏体不锈钢表面的膜层在无硫的NaCl溶液中尽管有较好的保护性[27]。但是,单质硫与水发生歧化反应可明显降低硫/金属界面处的pH值,并在腐蚀反应中起“氧离子载体”作用,表现为酸腐蚀[19]。同时,单质硫与溶液中的Cl-发生协同作用,可极大地加速油套管的腐蚀[13]。最终,超级13Cr马氏体不锈钢的耐蚀性能因单质硫的添加而降低,而且其腐蚀速率随单质硫量的增大而逐渐增大。

4 结论(1)国产超级13Cr马氏体不锈钢在高浓度的NaCl溶液中的耐蚀性能因单质硫的添加而降低,而且均匀腐蚀速率随着单质硫含量的增大而逐渐增大,并在90℃时取得最大值。

(2)腐蚀产物由氧化物转变为硫化物,改变了产物膜的半导体特性,进而减弱了超级13Cr马氏体不锈钢的耐单质硫腐蚀的性能。

(3)高浓度NaCl溶液因单质硫的添加及其歧化反应而被酸化,其pH值随所单质硫含量的增大而逐渐降低,单质硫与Cl-间的协同作用进一步促进超级13Cr马氏体不锈钢的腐蚀。

| [1] | UEDA M,KUSHIDA T,KONDO K,et al. Martensite stainless steel of high corrosion resistance[C]//1992 NACE Corrosion Conference.Houston,USA:NACE International,1992:55. |

| [2] | 刘亚娟,吕祥鸿,赵国仙,等. 超级13Cr马氏体不锈钢在入井流体与产出流体环境中的腐蚀行为研究[J]. 材料工程,2012,(10):17-21. LIU Ya-juan,LU Xiang-hong,ZHAO Guo-xian,et al. Corrosion behaviors of super 13Cr martensitic stainless steel under drilling and completion fluid environment[J]. Journal of Materials Engineering,2012,(10):17-21. |

| [3] | 吕祥鸿,赵国仙,王宇,等. 超级13Cr马氏体不锈钢抗SSC性能研究[J]. 材料工程,2011,(2):17-21. LU Xiang-hong,ZHAO Guo-xian,WANG Yu,et al. SSC resistance of super 13Cr martensitic stainless steel[J]. Journal of Materials Engineering,2011,(2):17-21. |

| [4] | 张旭昀,高明浩,徐子怡,等. Ni,Mo和Cu添加对13Cr不锈钢组织和抗CO2腐蚀性能的影响[J]. 材料工程,2013,(8):36-41. ZHANG Xu-yun,GAO Ming-hao,XU Zi-yi,et al. Effect of Ni,Mo and Cu addition on microstructure and CO2 corrosion resistance of 13Cr stainless steel[J]. Journal of Materials Engineering,2013,(8):36-41. |

| [5] | TAKABE H,UEDA M,MARTIN J W,et al. Application limits for 110ksi strength grade super 13Cr steel in CO2 environments containing small amount of H2S[C]//2009 NACE Corrosion Conference.Houston,USA:NACE International,2009:09083. |

| [6] | FANG H,YOUNG D,NEŠI C S. Corrosion of mild steel in the presence of elemental sulfur[C]//2008 NACE Corrosion Conference.Houston,USA:NACE International,2008:08637. |

| [7] | 李瑛,林海潮,吕明,等. 元素硫对特高含H2S气井用油管钢的腐蚀[J]. 腐蚀科学与防护技术,1996,8(3):252-255. LI Ying,LIN Hai-chao,LU Ming,et al. The corrosion behaviour of sulphur on the carbon steel used in oil & gas field with high concentration of H2S[J]. Corrosion Science and Protection Technology,1996,8(3):252-255. |

| [8] | 杨仲熙,刘志德,谷坛,等. 高含硫气田电化学腐蚀现场试验研究[J]. 石油与天然气化工,2006,35(3):222-223. YANG Zhong-xi,LIU Zhi-de,GU Tan,et al. Research on the galvanic corrosion field tests of the sour gas fields[J]. Chemical Engineering of Oil & Gas,2006,35(3):222-223. |

| [9] | 林海潮,吕明,曹楚南,等. 特高含H2S气井开采过程中可能发生的相态变化及其影响[J]. 腐蚀科学与防护技术,1992,4(4):308-311. LIN Hai-chao,LU Ming,CAO Chu-nan,et al. Possible phases change and its effect of high sour gas well during mining[J]. Corrosion Science and Protection Technology,1992,4(4):308-311. |

| [10] | 陈长风,范成武,郑树启,等. 高温高压H2S/CO2 G3镍基合金表面的XPS分析[J]. 中国有色金属学报,2008,18(11):2050-2055. CHEN Chang-feng,FAN Cheng-wu,ZHENG Shu-qi,et al. XPS analysis of surface of G3 nickel base alloy under high H2S and CO2 partial pressure[J]. The Chinese Journal of Nonferrous Metals,2008,18(11):2050-2055. |

| [11] | YIN Z F,FENG Y R,ZHAO W Z,et al. Pitting corrosion behaviour of 316L stainless steel in chloride solution with acetic acid and CO2[J]. Corrosion Engineering,Science and Technology,2011,46(1):56-63. |

| [12] | ZHU S D,WEI J F,CAI R,et al. Corrosion failure analysis of high strength grade super 13Cr-110 tubing string[J]. Engineering Failure Analysis,2011,18:2222-2231. |

| [13] | FANG H,YOUNG D,NEŠI C S. Elemental sulfur corrosion of mild steel at high concentrations of sodium chloride[C]//17th International Corrosion Congress.Houston,USA:NACE International,2008:2592. |

| [14] | SCHMITT G. Effect of elemental sulfur on corrosion in sour gas system[J]. Corrosion,1991,47(4):285-308. |

| [15] | ZHENG S Q,LI C Y,CHEN C F. The accelerated corrosion of elemental sulfur for carbon steel in wet H2S environment[J]. Applied Mechanics and Materials,2011,117-119:999-1002. |

| [16] | 武会宾,刘跃庭,王立东,等. Cr含量对X120级管线钢组织及耐酸性腐蚀性能的影响[J]. 材料工程,2013,(9):32-37. WU Hui-bin,LIU Yue-ting,WANG Li-dong,et al. Influence of Cr content on microstructures and acid corrosion properties of X120 grade pipeline steel[J]. Journal of Materials Engineering,2013,(9):32-37. |

| [17] | CAI W T,ZHAO G X,ZHAO D W,et al. Corrosion resistance and semiconductor properties of passive films formed on super 13Cr stainless steel[J]. Journal of University of Science and Technology Beijing,2011,33(10):1226-1230. |

| [18] | DAVID R LIDE. CRC Handbook of Chemistry and Physics[M]. 87th ed. Boca Raton,USA:CRC Press Inc,2006. |

| [19] | 李美栓. 金属的高温氧化[M]. 北京:冶金工业出版社,2001. |

| [20] | MALDONADO-ZAGAL S B,BODEN P J. Hydrolysis of elemental sulphur in water and its effect on the corrosion of mild steel[J]. British Corrosion Journal,1982,17(3):116-120. |

| [21] | KÖRÖS E,MAROS L,FEHÉR I,et al. The exchange of sulphur atoms in polysulphides[J]. Journal of Inorganic and Nuclear Chemistry,1957,4(3):185-186. |

| [22] | GIGGENBACH W F. Kinetics of the polysulfide-thiosulfate disproportionation up to 240 deg.[J]. Inorganic Chemistry,l974,13(7):1730-1733. |

| [23] | IKEDA A,IGARASHI M,UEDA M,et al. On the evaluation methods of Ni-base corrosion resistant alloy for sour gas exploration and production[J]. Corrosion,1989,45(10):838-847. |

| [24] | SCHMITH G. Effect of elemental sulfur on corrosion in sour gas systems[J]. Corrosion,1991,47(4):285-308. |

| [25] | ZHAO J M,LIU H X,XIAO C,et al. Inhibition mechanism of the imidazoline derivate in H2S solution[J]. Electrochemistry,2008,14(1):18-23. |

| [26] | CHEN C F,JIANG R J,ZHANG G A,et al. Study on local corrosion of nickel-base alloy tube in the environment of high temperature and high pressure H2S/CO2[J]. Rare Metal Materials and Engineering,2010,39(3):427-432. |

| [27] | 姚小飞,谢发勤,王毅飞. pH值对超级13Cr钢在NaCl溶液中腐蚀行为与腐蚀膜特性的影响[J]. 材料工程,2014,(3):83-89. YAO Xiao-fei,XIE Fa-qin,WANG Yi-fei. Effects of pH values on corrosive films characteristics and corrosive behaviors of super 13Cr tubing steels in NaCl solution[J]. Journal of Materials Engineering,2014,(3):83-89. |

2016, Vol. 44

2016, Vol. 44