文章信息

- 刘莹莹, 郑立静, 张虎. 2015.

- LIU Ying-ying, ZHENG Li-jing, ZHANG Hu. 2015.

- 快速凝固Al-Fe-V-Si耐热铝合金研究进展

- Research Progress in Al-Fe-V-Si Heat Resistant Alloys Prepared by Rapid Solidification

- 材料工程, 43(11): 91-97

- Journal of Materials Engineering, 43(11): 91-97.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.11.015

-

文章历史

- 收稿日期: 2014-03-30

- 修订日期: 2015-07-20

随着科学技术的迅猛发展,人们试图开发出一种能在230~350℃温度范围内与耐热钢或钛合金相媲美的铝合金材料[1, 2, 3]。传统铸造铝合金和高强变形铝合金难以满足先进空间飞行器对耐高温、高比强等轻质结构材料的苛刻要求,一系列Al-Fe,Al-Cr,Al-Ti基快速凝固耐热铝合金应运而生,并在耐热零部件上得到广泛应用[4, 5, 6, 7, 8]。

在Al-Fe-Ce,Al-Fe-V-Si,Al-Cr-Zr等一系列高温铝合金中,美国Allied Singal公司研发的Al-Fe-V-Si系合金最为引人注目,备受国内外研究工作者的青睐[9, 10]。Skinner等[11]研究表明当F/V比介于10:1到5:1之间时,弥散相粗化率最低,并由此开发出Al-5.5(质量分数/%,下同)Fe-0.6V-1.1Si(FVS0611),Al-8.5Fe-1.3V-1.7Si(FVS0812),Al-11.5Fe-1.4V-2.3Si(FVS1212)三种不同成分的Al-Fe-V-Si系合金,其中FVS0812是综合性能最优异的一种合金[12]。本文着重介绍了Al-Fe-V-Si系耐热铝合金的制备工艺、微观组织控制及强化措施,并对该合金今后的发展提出了自己的看法,为合金设计提供参考。

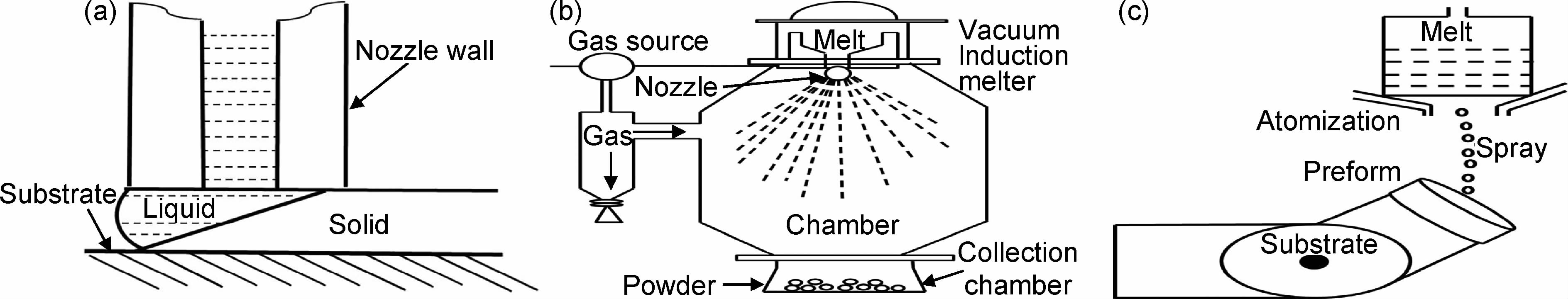

1 Al-Fe-V-Si系合金制备工艺理论上,实现快速凝固有急冷和深过冷两个基本途径,但在实际生产中,人们更多采用急冷途径,借助外力改变熔体形状与大小,使其呈液滴、丝状、薄带状以增大散热面积,降低热阻,使熔体热量得以迅速消耗,实现快速冷却与凝固,获得不同形状快速凝固态初级产品。实现快速凝固方法众多,各有特色,各有优势。目前最常用的制备Al-Fe-V-Si系合金的工艺主要有快速凝固-粉末冶金法(包括平面流铸造法、气雾化法)及喷射沉积法(见图1)等,其工艺方法对比见表1。

|

图1 工艺原理示意图 (a)平面流铸造法;(b)气体雾化法;(c)喷射沉积法 Fig.1 Schematic diagram of technical principle (a)planar flow casting;(b)gas atomization;(c)spray deposition | |

| Preparing method | Principle | Cooling rate | Phase composition | Advantage & disadvantage |

| Planar flow casting | The centrifugal force throws the molten alloy as the form of strip,then the strip pulverize with a thin,degassing,consolidation forming,as shown in fig.1(a)[13] | 105-106 K/s | α-AlAl12(Fe,V)3Si | High cooling rates,excellent fatigue strength and fracture toughness but the process is complicated and the production cost is high[14] |

| Gas atomization | The melt is broken into small droplets under high pressure and rapidly cooled into powders by thermal convection,as shown in fig.1(b)[15] | 103-104 K/s | α-AlAl8Fe2SiAl12(Fe,V)3Si | It’s very useful in the preparation of small components but the manufacturing process will produce some harmful brittle phase[16, 17] |

| Spray deposition | The melt is atomized into droplets by inert gas,then sprayed into the substrate,as shown in fig.1(c)[18] | About 103 K/s | α-AlAl8Fe2SiAl12(Fe,V)3SiAl13Fe4 | It can control oxygen content effectively but its cooling rate is low,resulting in property are lower than that of other methods |

快速凝固-粉末冶金法制备工艺比较复杂,一般要经过快速凝固制粉-筛分、包套-真空除气-热压固结-热挤压-模锻等多道次工艺成形。但快速凝固-粉末冶金法作为新材料制备技术的典型代表,在制备Al-Fe-V-Si系耐热铝合金方面占据着重要地位,其冷速高,制备合金综合性能非常优异和稳定,在制备小型构件方面非常实用。随着社会日益进步,人们越来越需要综合性能优异的大型构件,快速凝固-粉末冶金法因受工艺和产品规模限制无法满足要求,集快速凝固、半固态加工和近终成形于一体的喷射沉积技术日益受到人们的广泛关注。制备大尺寸快速凝固零件是喷射沉积工艺优势的充分体现,其工艺简单,可从液态金属直接制取具有快速凝固组织特征的沉积坯件,并可有效控制构件中的氧含量。但喷射成形技术的弊端在于其冷速低、合金致密度不高,导致合金整体性能不高。

目前较成熟的制备快速凝固Al-Fe-V-Si耐热铝合金的工艺由于受到各个方面限制,给大规模生产带来不便,制约了该合金的广泛应用,科研工作者们还需进一步研究更实用化的直接制备大规格高性能快速凝固材料的工艺方法。

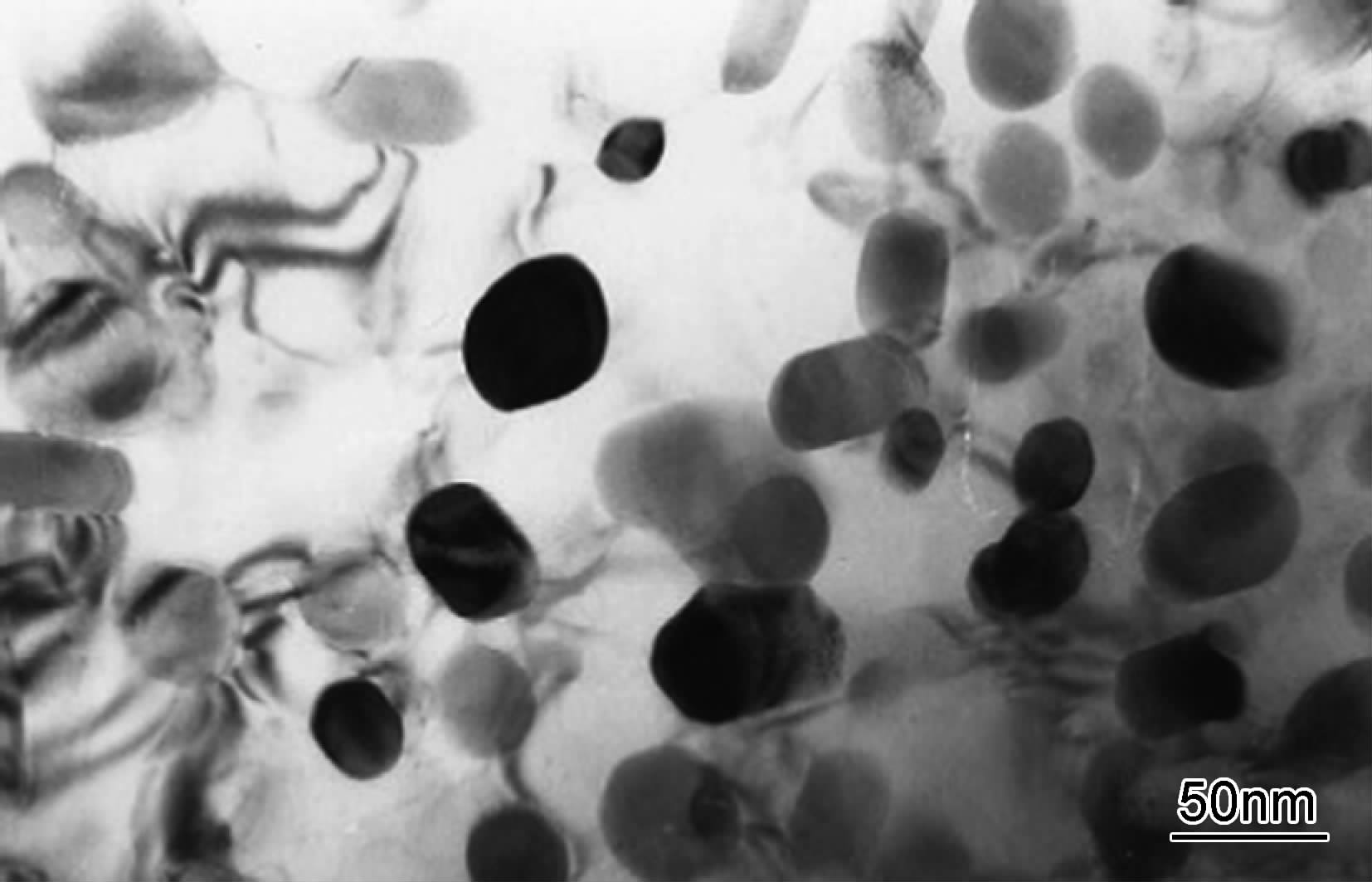

2 Al-Fe-V-Si系合金组织性能特征 2.1 Al-Fe-V-Si系合金微观组织控制耐热铝合金通常要求有高度弥散、高温热力学稳定、与基体共格或半共格的第二相粒子存在。Al-Fe-V-Si系合金在极冷过程中会产生尺寸极小的Al12(Fe,V)3Si相,如图2所示。该相呈球形形貌,均匀弥散分布在α-Al固溶体基体上,晶格常数(a=1.260nm)接近于铝(a0=0.4049nm)的三倍,可形成低界面能共格界面,粗化率极低,425℃下粗化率约为10-27m3/h,在高达500℃时仍保持其类球状和亚稳bcc结构。无论采用快速凝固-粉末冶金法还是喷射沉积法,在合金制备过程中均可以获得一定体积分数的Al12(Fe,V)3Si相。FVS0611,FVS0812和FVS1212合金中Al12(Fe,V)3Si强化相的体积分数分别为16%,24%和37%。通常在设计实际合金成分时,可以针对不同服役条件来控制Fe,V,Si的含量,调整Al12(Fe,V)3Si的体积分数,以获得具有所需性能组合的Al-Fe-V-Si合金[19]。

|

图2 快速凝固Al-Fe-V-Si合金TEM图像 Fig.2 TEM image of rapid solidification Al-Fe-V-Si alloys | |

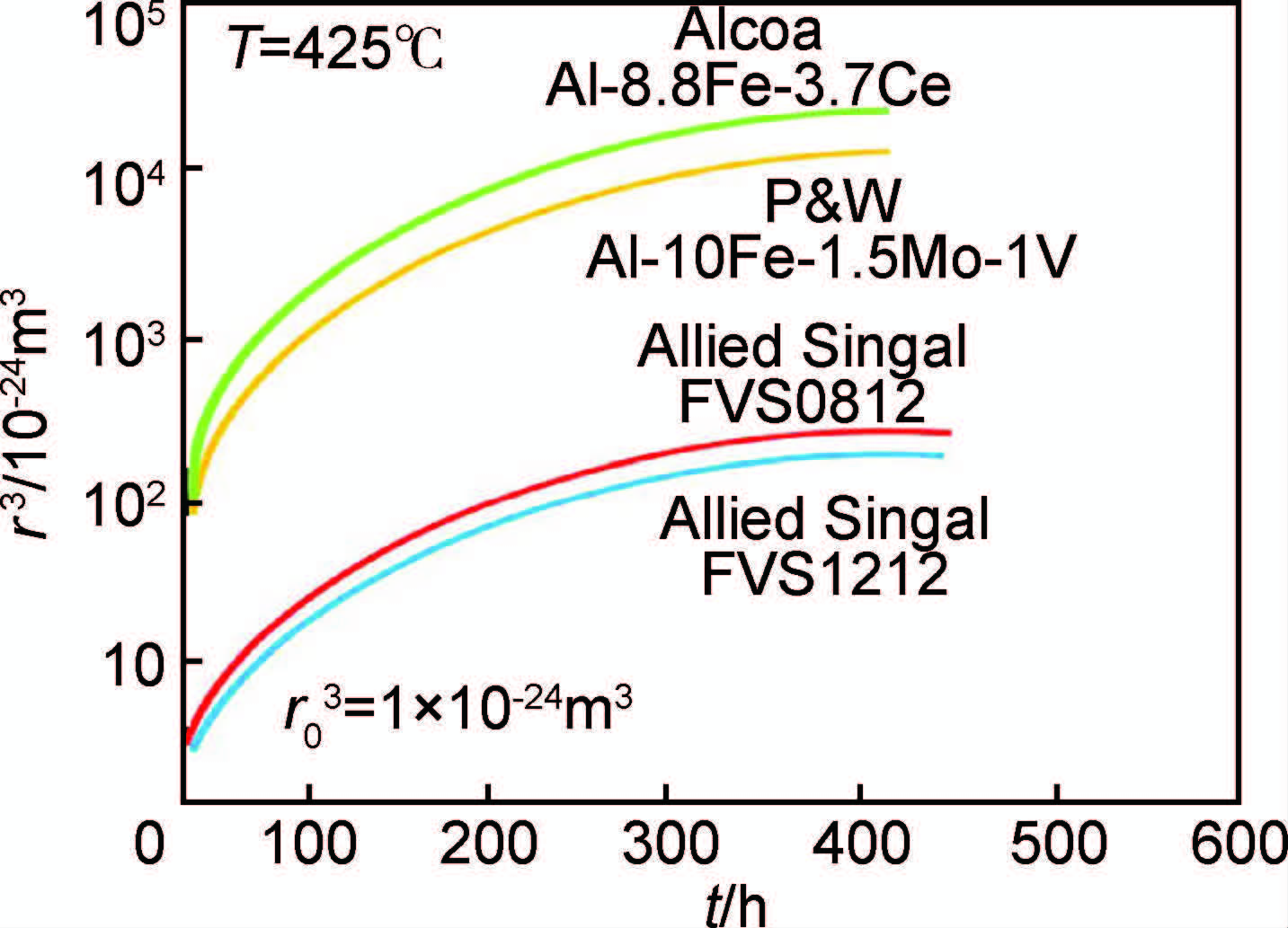

Al12(Fe,V)3Si相的热稳定性决定了Al-Fe-V-Si系合金的高温性能。影响热稳定性的因素除原子扩散速率外,还取决于析出相与基体之间的界面能,Al12(Fe,V)3Si与α-Al基体晶格错配度较小,界面能较低因此粗化率也较慢。图3对不同体系弥散相在425℃加热时的粗化速率进行了比较[20]。由图可知,高温时Al-Fe-V-Si系合金析出相粗化速率比Al-Fe-Ce和Al-Fe-Mo-V中的析出相低很多。事实上,FVS0812和FVS1212合金高温性能非常稳定,即使在425℃下暴露1000h合金拉伸性能也未有下降。当温度高于500℃时,弥散相Al12(Fe,V)3Si转变为对合金强度和塑性极为不利的针状相Al13Fe4,在合金制备过程中应尽量避免此相生成。Carreno等[21]的研究结果也表明FVS0812合金在室温至400℃以下没有强化相的急剧转变或长大,在550℃以上开始发生相变,组织恶化。

不同制备工艺会造成Al-Fe-V-Si合金微观组织的差异。如平面流铸造Al-Fe-V-Si薄带微观组织由在光镜下呈无特征形态的A区组织和由粗胞状枝晶结构或粗共晶组织的B区组织构成[22],在透射电镜(TEM)下可观察到A区的胞状组织及分布于其间少量细小、类球状硅化物Al12(Fe,V)3Si。用该法制备的FVS0812薄带显微组织非常细小,晶粒尺寸约0.5μm,强化相尺寸约20~50nm。而喷射沉积实验坯中则存在着诸如铝基过饱和固溶体和微胞状组织结构、α-Al和Al12(Fe,V)3Si两相混合组织、胞状支晶和层片状共晶组织等形态各异的特征组织,沉积坯中晶粒尺寸约0.5~1μm,强化相尺寸约50~150nm,沉积坯中晶粒粗大的主要原因在于喷射沉积法的冷却速度低于平面流铸造法。

上述可知,Al12(Fe,V)3Si相的形成对冷却速率极为敏感,不同冷速下合金具有不同相组成,弥散相体积分数也有较大差别,只有深入了解冷却速率对Al-Fe-V-Si耐热铝合金相组成影响机理,才能找到有效提高耐热铝合金性能途径。Tan等[23, 24]对不同冷速下FVS0812合金的相组成进行了研究,不同冷速下合金相组成如表2所示。由表可知,当冷速大于102K/s时,Al-8.5Fe-1.3V-1.7Si合金中才会产生大量Al12(Fe,V)3Si粒子。当冷速大于103K/s时,合金中才不会出现类似Al13Fe4相。亚稳相Al6Fe和AlmFe的形成完全依赖于冷却速度而非Fe含量,随Fe含量增加,形成Al6Fe和AlmFe所对应的冷却速率就越大。若要在Al-8.5Fe-1.3V-1.7Si合金中全部得到α-Al和Al12(Fe,V)3Si理想组织,要求冷却速率大于104K/s。此外,熔体温度对合金组织和性能影响也较大,谭敦强等[25, 26]研究表明在同一冷却速率下,熔体温度越高所得到的合金组织越细小。相同冷却条件下,熔体温度太低,熔体黏度大,影响气体破碎效果;熔体温度太高,熔体流动性好,减小了气液比,从而减小冷却速率。由此可见,合金的力学性能是由冷却速率和熔体温度共同决定的。

| Alloy | Cooling rate/(K·s -1) | |||||

| 1 | 10 | 10 2 | 10 3 | 10 4 | 10 5 | |

| Al-8.5Fe | α-Al,Al 13Fe 4 | α-Al,Al 13Fe 4 | α-Al,Al 13Fe 4 | α-Al,Al 6Fe,Al mFe | α-Al,Al 6Fe,Al mFe | α-Al,Al mFe |

| Al-8.5Fe-1.7Si | α-Al,Al 8Fe 2Si,Al 3(Fe,Si) | α-Al,Al 8Fe 2Si,Al 3(Fe,Si) | α-Al,Al 13Fe 4,Al 8Fe 2Si,Al 12Fe 3Si | α-Al,Al 8Fe 2Si,Al 12Fe 3Si | α-Al,Al 8Fe 2Si,Al 12Fe 3Si | α-Al,Al 12Fe 3Si |

| Al-8.5Fe-1.3V-1.7Si | α-Al,Al 8Fe 2Si,Al 3(Fe,V.Si) | α-Al,Al 8Fe 2Si,Al 3(Fe,V,Si) | α-Al,Al 3(Fe,V,Si),Al 8(Fe,V) 2Si,Al 12(Fe,V) 3Si | α-Al,Al 8Fe 2Si,Al 12(Fe,V) 3Si | α-Al,Al 8Fe 2Si,Al 12(Fe,V) 3Si | α-Al,Al 12(Fe,V) 3Si |

科研工作者对不同工艺制备的Al-Fe-V-Si系耐热铝合金的室温及高温性能进行了大量研究,表3给出了部分快速凝固耐热铝合金成分及其室温和高温力学性能[18, 27, 28]。由表3可知,快速凝固耐热铝合金均有优良的室温和高温力学性能,其中综合性能最优异的为Allied Singal公司制备的FVS0812合金,其315℃下抗拉强度可达276MPa。对Al-Fe-V-Si合金而言,随Fe含量增加,其室温和高温强度逐渐升高,伸长率却逐渐下降。

| Research institute | Composition | Room temperature(25℃) | Elevated temperature(315℃) | ||||

| σ 0.2/MPa | σ b/MPa | δ/% | σ 0.2/MPa | σ b/MPa | δ/% | ||

| Alcoa | Al-8Fe-6Ce | 457 | 564 | 8.0 | 225 | 271 | 7.3 |

| Pratt&Whitney | Al-8Fe-2Mo-1V | 393 | 512 | 3.0 | 208 | 237 | 9.7 |

| Alcan | Al-4.5Cr-1.5Zr-1.2Mn | 486 | 536 | 7.7 | 214 | 235 | - |

| Allied Singal | Al-5.5Fe-0.5V-1.0Si | 310 | 352 | 16.7 | 172 | 193 | 17.3 |

| Allied Singal | Al-8.5Fe-1.3V-1.7Si | 414 | 462 | 12.9 | 255 | 276 | 11.9 |

| Allied Singal | Al-11.7Fe-1.15V-2.4Si | 531 | 559 | 7.2 | 297 | 303 | 6.8 |

| Research Institute for Nonferrous Metals | Al-8.5Fe-1.1V-1.9Si | 398 | 445 | 16 | 209 | 229 | 7 |

| Central South University | Al-8.5Fe-1.3V-1.7Si | 412 | 458 | 8.6 | 189 a | 204 a | 8.9 a |

| Note: a-350℃ | |||||||

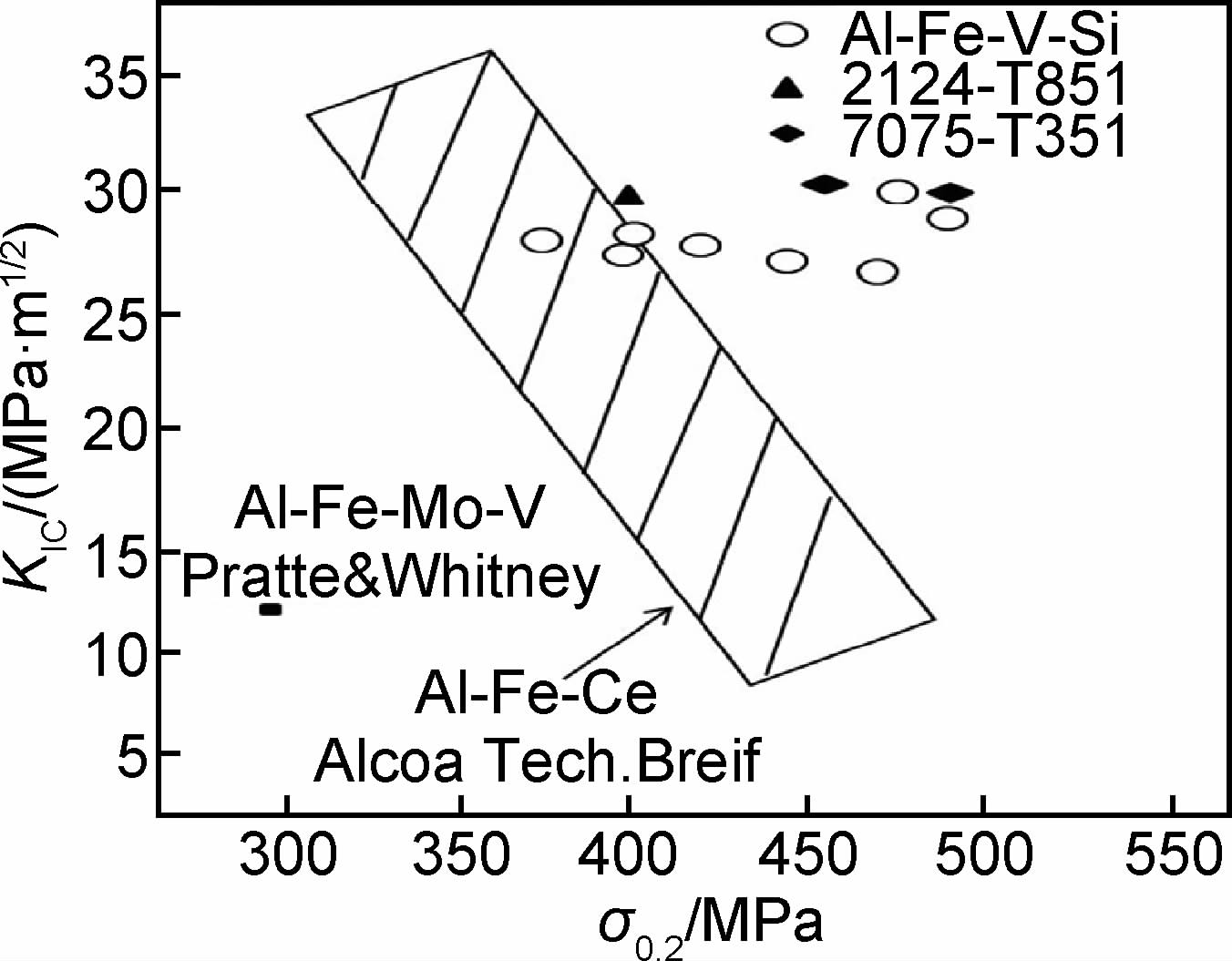

需要指出的是Al-Fe-V-Si合金整体断裂韧性并不理想,平流铸造法制备FVS0812合金断裂韧性约为31MPa·m1/2。如图4所示,Al-Fe-V-Si合金断裂韧性比Al-Fe-Mo-V,Al-Fe-Ce等快速凝固合金要高,但与2124-T851,7075-T351等合金相比优势不是很明显[29]。

3 Al-Fe-V-Si系合金强化措施Al-Fe-V-Si系合金因具有优良的室温及高温性能而迅速成为国内外研究热点。为进一步提高Al-Fe-V-Si系合金强度,特别是开发出350℃以上能代替钛合金的耐热铝合金,人们发现在Al-Fe-V-Si合金基础上,引入高熔点陶瓷颗粒、晶须以及少量稀土元素,可使合金力学性能得以显著提高。

3.1 陶瓷相增强TiC陶瓷颗粒具有高硬度、高弹性模量、高熔点等特点,在快凝Al-Fe-V-Si合金中添加TiC颗粒作为增强相的研究近年来受到广泛重视。朱宝宏等[30]在喷射沉积FVS0812实验坯中添加质量分数为3%的TiC,研究发现TiC粒子加入可明显改变基体和化合物相的凝固特性,抑制粗大相α-AlFeSi相形成,细化第二相同时可显著提高合金的室温和高温力学性能,如表4所示,这与孙玉峰等[31]和胡敦芫等[32]的研究结果相一致。

SiC颗粒因具有高强度、高硬度、不反应性等特点也成为一种理想的强化相。Hambleton等[33]认为SiC的加入并没有影响Al12(Fe,V)3Si相尺寸但可抑制针状相Al13Fe4的生成,同时可明显提高复合材料高温性能,如表5所示。贺毅强等[34, 35]则认为在高温热暴露过程中,SiC颗粒向基体中析出游离态Si,抑制了Al12(Fe,V)3Si的粗化和分解,从而提高复合材料的高温稳定性。

除颗粒增强外,晶须增强Al-Fe-V-Si复合材料由于具有高比强度、抗疲劳、耐磨损及优秀的热稳定性而得到迅速发展。SiC、Si3N4晶须因成本昂贵限制了该合金的推广,廉价、低成本的Al18B4O33晶须进入了人们的视线。Peng等[36]对Al18B4O33/Al-Fe-V-Si复合材料的蠕变行为进行了研究,发现Al18B4O33晶须的加入可使合金的蠕变速率降低两个数量级,实现颗粒增强效果,在300℃以上,晶须增强的FVS0812复合材料的强度明显高于SiC/2024Al复合材料。

3.2 稀土元素增强众所周知,作为少量或微量添加元素,稀土金属可显著改善铝合金显微组织和力学性能,提高其耐热性能。为充分发挥Al-Fe-V-Si合金应用潜力,人们开始尝试在Al-Fe-V-Si合金中添加稀土元素。Khatri等[37]研究发现在Al-Fe-V-Si合金中添加0.75%Er可明显降低弥散相Al12(Fe,V)3Si的粗化率。肖于德等[38]也认为在FVS0812合金添加少量Er可在保证合金高温强度前提下,明显改善其塑性,但低温强度有所降低,如表6所示。低温强度降低的主要原因是由于Er的加入会促使粗大δ(AlFeVSiEr)第二相形成,导致铝基体局部动态再结晶甚至晶粒长大。此外,Wang等[39]发现Mm元素的加入可使Al-Fe-V-Si-Mm合金的抗拉强度和疲劳韧性比Al-Fe-V-Si合金高出1.5~2.5倍。有学者研究了添加Mg,Cu,Be元素对Al-Fe-V-Si合金的影响[40, 41, 42, 43],其结果表明:添加Mg元素可以明显细化Al-Fe-V-Si合金的铸态组织,改善铝铁相的形貌与分布,还有利于提高合金的硬度与强度;Cu元素的加入部分抵消了Mg元素的细化作用,而Be元素的加入可抑制针状相Al13Fe4的形成,使合金的力学性能得到大幅度提高,合金断裂方式也从脆性断裂转变为韧性断裂。

Al-Fe-V-Si系耐热铝合金因具有优异的综合力学性能和可加工性使得其在航空、航天等领域具有广泛的应用前景。科研工作者不断尝试新工艺方法、强化措施的研究,目前已成功制备出薄板、挤压件等高温结构件。但经过近30年的发展,Al-Fe-V-Si合金目前仍存在一些问题,尤其是近几年该合金的发展一直停滞不前,其主要原因在于制备工艺方面。如前所述,该合金对冷速极为敏感,只有当冷速为105 K/s时才能生成完全理想的组织。平面流铸造法、气雾化法及喷射沉积法在制备该合金方面都受到一定限制,给大规模生产带来不便[44, 45]。

总体说来,Al-Fe-V-Si耐热铝合金发展仍处于工业化生产初期,其市场尚未成熟。随着航空航天及汽车工业的发展,对低密度、高性能的耐热铝合金的要求必将进一步提高,Al-Fe-V-Si今后的发展应重点集中于以下几个方面:

(1)制备工艺的优化和创新,简化现有快速凝固技术,并研究新型快速凝固工艺或应用先进生产技术,提高制备致密大尺寸Al-Fe-V-Si系合金的能力,同时降低其成本。

(2)进一步提高Al-Fe-V-Si合金在高温下的热稳定性,如通过添加合金元素或增强相来进一步提高合金的耐热性能。

(3)注重理论研究,探讨其耐热机理、断裂韧性差等原因,提高其综合性能。

| [1] | DAS S K, BYE R L, GILMAN P S. Large scale manufacturing of rapidly solidified aluminum alloys[J]. Materials Science and Engineering:A, 1991, 134:1103-1106. |

| [2] | KIM Y W. Advanced aluminum alloys for high temperature structural applications[J]. Industrial Heating, 1988, 5:31-34. |

| [3] | XIAO Y D, LI S R, XIE Y N. Consolidation processing and mechanical properties of rapidly solidified Al-Fe-Cr-Zr heat-resistant aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 1995, 5(2):128-131. |

| [4] | LEE S, LEE D Y, KIM N J. Correlation of microstructure and fracture toughness of a rapid solidification-powder metallurgy Al-Fe-V-Si alloy[J]. Materials Science and Engineering:A, 1991, 147:33-44. |

| [5] | 李伟, 李沛勇.固/粉末冶金Al-Fe-Mo-Si/Zn-Al复合材料组织与性能的影响[J].航空材料学报, 2006, 26(2):12-15. LI Wei, LI Pei-yong. Effects of powder particle size on microstructure and properties of RS P/M Al-Fe-Mo-Si/Zn-Al composites[J]. Journal of Aeronautical Materials, 2006, 26(2):12-15 |

| [6] | 赵业青, 李岩, 鲁法云, 等.7150铝合金热变形行为及微观组织[J].航空材料学报, 2015, 35(3):18-23. ZHAO Ye-qing, LI Yan, LU Fa-yun, et al. Flow stress behavior and microstructure of 7150 aluminum alloy during hot deformation[J]. Journal of Aeronautical Materials, 2015, 35(3):18-23. |

| [7] | 马志峰, 赵唯一, 陆政.织构及组织结构对超高强铝合金平面力学性能的影响[J].航空材料学报, 2015, 35(3):1-6. MA Zhi-feng, ZHAO Wei-yi, LU Zheng. Impact of texture and microstructure on in-plane anisotropy of ultra-high strength aluminium alloy[J]. Journal of Aeronautical Materials, 2015, 35(3):1-6. |

| [8] | 刘铭, 汝继刚, 臧金鑫, 等.新型Al-Zn-Mg-Cu铝合金热稳定性研究[J].材料工程, 2015, 43(4):13-18. LIU Ming, RU Ji-gang, ZANG Jin-xin, et al. Thermal stability of new style Al-Zn-Mg-Cu aluminum alloy[J]. Journal of Materials Engineering, 2015, 43(4):13-18. |

| [9] | SAHOO K L, DAS S K, MURTY B S. Formation of novel microstructures in conventionally cast Al-Fe-V-Si alloys[J]. Materials Science and Engineering:A, 2003, 355:193-200. |

| [10] | YANEVA S, KALKANL A, PETROV K, et al. Structure development in rapidly solidified Al-Fe-V-Si ribbons[J]. Materials Science and Engineering:A, 2004, 373:90-98. |

| [11] | SKINNER D J, BYE R L, RAYBOULD D, et al. Dispersion strengthened Al-Fe-V-Si alloys[J]. Scripta Metallurgica, 1986, 20(6):867-872. |

| [12] | 唐谊平, 黎文献, 谭敦强.FVS0812的制备与性能[J].铝加工, 2003, (1):5-9. TANG Yi-ping, LI Wen-xian, TAN Dun-qiang. The preparation and properties of FVS0812[J]. Aluminium Fabrication, 2003, (1):5-9. |

| [13] | SKINNER D J, BYE R L, OKAZAKI K, et al. Aluminum-iron-vanadium alloys having high strength at elevated temperatures[P]. United States Patent:4715893, 1987. |

| [14] | CARRENO F, GONZALEZ-DONCEL G, RUANO O A. High temperature deformation behavior of an Al-Fe-V-Si alloy[J]. Materials Science and Engineering:A, 1993, 164:216-219. |

| [15] | 唐谊平.快速凝固FVS0812合金的制备新工艺研究[D].长沙:中南大学, 2004. |

| [16] | HARIPRASAD S, SASTRY S M L, JERINA K L. Deformation behavior of a rapidly solidified fine grained Al-8.5%Fe-1.2%V-1.7%Si alloy[J]. Acta Metallurgica, 1996, 44(1):383-389. |

| [17] | HARIPRASAD S, SASTRY S M L, JERINA K L. Deformation characteristics of the rapidly solidified Al-8.5%Fe-1.2%V-1.7%Si alloy[J]. Scripta Metallurgica, 1993, 29:463-466. |

| [18] | 肖于德.快速凝固AlFeVSi耐热铝合金组织性能及大规格材料制备工艺的研究[D].长沙:中南大学, 2003. |

| [19] | 袁武华.多层喷射沉积制备大尺寸耐热铝合金管坯的研究[D].长沙:中南大学, 2001. |

| [20] | 董寅生, 沈军, 杨英俊, 等.快速凝固耐热铝合金的发展及展望[J].粉末冶金技术, 2000, 18(1):35-41. DONG Yin-sheng, SHEN Jun, YANG Ying-jun, et al. The development and trend of rapidly solidified high temperature aluminum alloys[J]. Powder Metallurgy Technology, 2000, 18(1):35-41. |

| [21] | CARRENO F, PEREZ-PRADO M T, GONZALEZ-DONCEL G, et al. Texture stability of a rapidly solidified dispersion strengthened Al-Fe-V-Si material[J]. Scripta Materialia, 1998, 38(9):1427-1433. |

| [22] | PARK W J, AHN S, KIM N J. Evolution of microstructure in a rapidly solidified Al-Fe-V-Si alloy[J]. Material Science and Engineering:A, 1994, 189:291-299. |

| [23] | TAN D Q, LI W X, XIAO Y D, et al. Phase transition of Al-Fe-V-Si heat-resistant alloy by spray deposition[J]. Transactions of Nonferrous Metals Society of China, 2003, 13(3):568-573. |

| [24] | 谭敦强, 唐建成, 黎文献, 等.冷却速度对Al-8.5Fe-1.3V-1.7Si合金主要相组成的影响[J].中国有色金属学报, 2005, 15(8):1226-1230. TAN Dun-qiang, TANG Jian-cheng, LI Wen-xian, et al. Effect of cooling rate on primary phase constitutes of Al-8.5Fe-1.3V-1.7Si alloy[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(8):1226-1230. |

| [25] | 谭敦强, 黎文献, 陈伟.熔体温度、冷却速率对Al-Fe-V-Si耐热铝合金组织和力学性能的影响[J].航空材料学报, 2006, 26(5):14-17. TAN Dun-qiang, LI Wen-xian, CHEN Wei. Effect of melt temperature and cooling rate on microstructure and mechanical properties of Al-Fe-V-Si heat-resistant aluminum alloy[J]. Journal of Aeronautical Materials, 2006, 26(5):14-17. |

| [26] | TAN D Q, LI W X, XIAO Y D, et al. Preparation of FVS1212/FVS0812 materials and its mechanical properties[J]. Journal of Central South University of Technology, 2005, 12(5):503-506. |

| [27] | 郝亮.喷射沉积SiCP/FVS1012及SiCP/FVS1212复合材料后续加工及组织性能的研究[D].长沙:湖南大学, 2008. |

| [28] | 朱宝宏, 熊柏青, 张永安, 等.喷射成形Al-8.5Fe-1.1V-1.9Si耐热铝合金的组织演变及性能分析[J].稀有金属, 2004, 28(1):185-190. ZHU Bao-hong, XIONG Bai-qing, ZHANG Yong-an, et al. Microstructure and evolution and mechanical properties heat-resistant Al-8.5Fe-1.1V-1.9Si alloy prepared by spray forming process[J]. Chinese Journal of Rare Metals, 2004, 28(1):185-190. |

| [29] | DAVIES H A. Processing, properties and applications of rapid solidified advanced alloy powders[J]. Powder Metallurgy, 1990, 33(1):223-230. |

| [30] | 朱宝宏, 张永安, 刘红伟, 等.原位自生TiC颗粒对Al8.5Fe 1.4V1.7Si耐热铝合金的组织及性能的影响[J].材料科学与工程学报, 2006, 24(1):36-39. ZHU Bao-hong, ZHANG Yong-an, LIU Hong-wei, et al. Effects of in-situ TiC particles on the microstructures and mechanical properties of Al8.5Fe1.4V1.7Si aluminum alloy[J]. Journal of Materials Science & Engineering, 2006, 24(1):36-39. |

| [31] | 孙玉峰, 张国胜, 沈宁福, 等.原位生成TiC对快凝Al-Fe-V-Si合金中"块状相"生成的影响[J].金属学报, 2001, 37(11):1193-1197. SUN Yu-feng, ZHANG Guo-sheng, SHEN Ning-fu, et al. Effect of in situ TiC particles on the formation of clump-like phases in rapidly solidified Al-Fe-V-Si alloys[J]. Acta Metallurgica Sinica, 2001, 37(11):1193-1197. |

| [32] | 胡敦芫, 黄赞军, 杨滨, 等.喷射成形原位反应TiC/Al-Fe-V-Si复合材料的显微组织[J].北京科技大学学报, 2003, 25(2):152-155. HU Dun-yuan, HUANG Zan-jun, YANG Bin, et al. Microstructure characteristic of in-situ TiC/Al-Fe-V-Si composites prepared by spray forming[J]. Journal of University of Science and Technology Beijing, 2003, 25(2):152-155. |

| [33] | HAMBLETON R, JONES H, RAINFORTH W M. Effect of alloy composition and reinforcement with silicon carbide on the microstructure and mechanical properties of three silicon carbide dispersion strengthened aluminium alloys[J]. Materials Science and Engineering:A, 2001, 304-306:524-528. |

| [34] | 贺毅强, 屠宏, 冯立超, 等.喷射沉积SiCp/Al-8.5Fe-1.3V-1.7Si热暴露过程的显微组织演变[J].航空材料学报, 2012, 32(5):54-59. HE Yi-qiang, TU Hong, FENG Li-chao, et al. Microstructure evolution of spray deposited SiCp/Al-8.5Fe-1.3V-1.7Si during exposure at elevated temperatures[J]. Journal of Aeronautical Materials, 2012, 32(5):54-59. |

| [35] | HE Y Q, QIAO B. A study on interfacial structure of spray-deposited SiCp/Al-Fe-V-Si composite[J]. Advanced Composites Letters, 2009, 18(4):137-142. |

| [36] | PENG L M, ZHU S J, MA Z Y, et al. High temperature creep deformation of Al18B4O33 whisker-reinforced 8009 Al composite[J]. Material Science and Engineering:A, 1999, 265:63-70. |

| [37] | KHATRI S C, LAWLEY A, KOCZAK M J, et al. Creep and microstructural stability of dispersion strengthened Al-Fe-V-Si-Er alloy[J]. Material Science and Engineering:A, 1993, 167(1-2):11-21. |

| [38] | 肖于德, 黎文献, 李松瑞, 等.稀土Er对FVS0812合金组织性能的影响[J].中南工业大学学报, 1997, 28(5):461-464. XIAO Yu-de, LI Wen-xian, LI Song-rui, et al. Effect of rare-earth element erbium on microstructure and mechanical properties of FVS0812 alloy[J]. Journal of Central South University of Technology, 1997, 28(5):461-464. |

| [39] | WANG J Q, TSENG M K, HAO Y Y, et al. An investigation of the microstructure and mechanical behavior of novel nanocrystalline Al-Fe-V-Si-Mm alloy ribbons[J]. Materials Science and Engineering:A, 1998, 247:51-57. |

| [40] | 张林林, 肖于德, 周娟, 等.添加Mg和Cu对Al-Fe-V-Si合金组织与性能的影响[J].中国有色金属学报, 2006, 16(5):874-880. ZHANG Lin-lin, XIAO Yu-de, ZHOU Juan, et al. Effects of adding Mg and Cu elements on microstructure and mechanical properties of Al-Fe-V-Si alloy[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(5):874-880. |

| [41] | SAHOO K L, SIVARAMAKRISHNAN C S, CHAKRABARTI A K. The effect of Mg treatment on the properties of Al-8.3Fe-0.8-0.9Si alloy[J]. Journal of Materials Processing Technology, 2001, 112:6-11. |

| [42] | 张林林, 肖于德, 周娟, 等.Be对铸态Al-Fe-V-Si合金组织及性能的影响[J].铸造, 2006, 55(1):65-68. ZHANG Lin-lin, XIAO Yu-de, ZHOU Juan, et al. Effects of Be on microstructures and mechanical properties of as-cast Al-Fe-V-Si alloys[J]. Foundry, 2006, 55(1):65-68. |

| [43] | WARNG P S, LIAUH Y J, LEE S L, et al. Effects of Be addition on microstructures and mechanical properties of B319.0 alloys[J]. Materials Chemistry and Physics, 1998, 53(3):195-202. |

| [44] | TANG Y P, TAN D Q, LI W X, et al. Preparation of Al-Fe-V-Si alloy by spray co-deposition with added its over-sprayed powders[J]. Journal of Alloys and Compounds, 2007, 439:103-108. |

| [45] | 刘克明, 陆德平, 杨滨, 等.快速凝固耐热铝合金的现状与进展[J].材料导报, 2008, 22(2):57-60. LIU Ke-ming, LU De-ping, YANG Bin, et al. Present status and development of rapid-solidified heat resistant aluminum alloys[J]. Materials Review, 2008, 22(2):57-60. |

2015, Vol. 43

2015, Vol. 43